新型耐热钢P92焊接质量控制

P92焊接主要问题及对策

2018/11/10 19

图10 PWHT 时间对焊缝韧性的影响 (a)PWHT 条件对P91钢熔敷金属韧度的影响 (b)PWHT 条件对P91钢熔敷金属硬度的影响

2018/11/10

20

P92钢焊后热处理温度由于受焊缝金属AC1的限制,现推 荐的焊后热处理温度为760±10℃。热处理温度对P92钢 焊缝韧度影响很大。经试验研究在推荐的焊后热处理温度 范围之内热处理时可确保焊缝的冲击功>41J的指标;热

采用远红外激光测量仪或测温笔对下一道开始前焊缝的温度进行测量。

2018/11/10

24

c. 预热温度 P92钢的焊接裂纹敏感性比传统的铁素体耐热钢来的低,图7中表示 P92钢斜Y型拘束裂纹试验结果的预热温度为100℃。但考虑施工中 的环境温度和拘束情况工程中的预热温度在试验结果的基础上再加 50℃,所以P92钢的预热温度以150℃为宜,可保证焊接时焊缝不出 现冷裂纹。过高的预热温度会影响t8/5的增大,导致焊缝韧度的下降。

焊接施工中对预热温度的测温方法与层间温度相同,同样存在着误导, 经现场对φ546×100mm的P92钢焊前预热温度的测量,坡口边缘 10mm处的热电偶连接的表记温度达150℃时,坡口根部处的实际温 度只有50℃,在这种情况下进行TIG打底焊,很容易产生根部裂纹, 焊接施工时必须引起高度的重视。

目前工程中大口径厚壁管的焊前预热均采用电阻加热,这种加热法造 成的管内外壁温差大,而且预热升温速度也慢,如改用电感应加热可 缩小内外壁温差容易提升坡口根部处的温度,预热升温速度也快,再 配以正确的测温法,预热温度完全可控,打底焊缝的裂纹问题不仅可 彻底解决,还有利于提高焊缝的韧度。

图7 P92钢斜Y型拘束裂纹 试验结果

1000MW超超临界压力发电机组管道用P92钢焊接缺欠及质量控制

作为 制造 10 0Mw 超超 临界 压力 发 电机组 最 0 重 要 的钢 种之 一 ,P 2钢 近年 来 得 到 了越来 越 多 的 9 应 用 。P 2钢 是新 型铁 素体 耐 热 钢 ,具 有 高持 久 强 9 度 和蠕 变性 能 ,可 用 于超超 临界 压力 发 电机 组主 蒸 汽 管 、再热 段 管道 及 联 箱 等 部件 ,与 P 1钢 相 比 , 9 P 2钢加 入 了 1 5 ~ 2 0 的 w 元 素 ,将 Mo的 9 .% .% 质 量 分 数 降 至 0 3 ~ 0 6 ,以调 整 铁 素体 与 奥 .% .%

ZH U i z o X n— ha

( h n u a g o g Gu h a Yu d a ih n P we n r to . S e h a Gu n d n o u e e n Tas a o r Ge e a i n Co ,Lt ,Tas a d. ih n,Gu n d n 2 2 8,Ch n ) a g o g59 2 ia

i ndia ed t att s e i l orw e d ng q lt ont olo 2 se r e att p at r s i c t h he e s ntas f l i ua iy c r f P9 t ela epr he em er u e,i era rt m p a ur nt l ye e er t e,he t a i npu orw edi tf l ng,hea -r a mentt m pe a ur tt e t e r t e,s t ysem r or f he t te m e qui e san t i e. e r s o a - r at nte pm nt d he lk

Ab ta t P 2 h l a i t f wh c s su id, i o e o h t e y e o r d cn 0 W lr u e c i c l s r c : 9 ,t e we d b l y o i h i t d e i s n f t e se ltp s f r p o u ig 1 0 0 M u t a s p r rt a i p e s r e e a i g u is r s u e g n r t n t .Th r c i g s n i i t n e u r me s o l i g p o e u e f P9 te n 9 t e r n e c a k n e s b l y a d r q i e nt n we d n r c d r s o 2 se la d P s e l a e i 1

超超临界火力发电机组T-P92钢焊接质量控制

超超临界火力发电机组T/P92钢焊接质量控制[摘要]本文通过对t/p92钢的性能简介和详细的焊接性分析,提出了t/p92钢的焊接工艺(包括热处理)及焊接专项技术方案,并提出了t/p92钢现场焊接的质量控制要点,对今后t/p92钢的现场焊接具有工艺指导价值。

[关键词]t/p92钢焊接焊接工艺质量控制0 引言近年来660mw超超临界火力发电厂燃煤锅炉机组,机组的末级过热器出口集箱、主蒸汽管道、高温再热蒸汽管道及高低旁的部分管道及相关的疏水管等材质多为美国产的t/p92钢材。

本文针对t/p92钢焊接性能特点,制定科学合理的焊接工艺和严格的质量控制措施。

1 t/p92钢的性能简介t/p92钢是以t/p91钢为基础进行改进,降低mo、添加w,并在合理的w、mo含量配比后添加一定的ni,开发出了具有更高蠕变断裂强度的9cr-0.5mo-2w系列的nf616钢,欧洲实践经验表明,t/p92材料则适用于锅炉外部的零部件,如管道和集箱,蒸汽温度可高达625℃。

使用这种钢材,可以明显减轻锅炉和管道部件的重量。

t/p92钢为铁素体系列中的马氏体耐热钢,高温蠕变强度是t/p92钢最重要的性能,2005年欧洲蠕变委员会公布的t/p92钢600℃、10万小时蠕变断裂强度为113mpa,610℃、10万小时蠕变断裂强度为100mpa。

t/p92钢化学成份范围见表1,母材热处理规范和常温机械性能要求见表2。

表1 sa-335t/p92钢化学成份范围表2 sa-335t/p92钢规定正火及回火温度及常温机械性能要求2 t/p92钢焊接性分析t/p92钢对接头焊接工艺性能明显有影响的主要是焊接冷裂纹。

此钢作为马氏体耐热钢,存在一定的焊接残余应力,焊接热循环条件下冷却速度控制不当易导致淬硬的马氏体组织的形成,焊接接头刚度过大或氢含量没得到严格控制,有可能产生冷裂纹。

t/p92钢焊缝韧性低,焊接过程中,焊缝金属由高温熔融状态冷却形成固态铸造组织,熔池从高温快速冷却凝固过程中,nb、v等微合金化元素仍大量固溶在金属中,未来得及析出,降低了焊缝韧性,而w的存在加剧了焊缝金属韧性的降低倾向。

P92焊接的主要问题及对策

2018/11/14

11

图4 T91、HCM12、X20等钢的 常温韧度比较

图5 P92钢的冲击值-试验温度曲线

2018/11/14

12

(4)具备优良的抗氧化性能 P92钢的抗烟灰氧化和抗水蒸汽氧化性能与P91 钢大致相同。经测试,P92钢与P91钢在600℃、 700℃下3000小时的水蒸汽氧化皮厚度大致相同。

1) 焊接线能量,预热和层间温度对焊缝韧度的影响。

2018/11/14

17

图9 P91模拟热循环试样韧度与t8/5的关系

从对P92钢大口径厚壁管焊接接头性能的试验研究中证实 了上述的观点。试验时在相同焊接位置,相同的焊接工艺 条件下,焊道层的增厚(即焊接线能量的增大)对熔敷金 属的冲击韧度的影响明显。在其他焊接工艺条件相同的情 况下,层间温度的高低对熔敷金属冲击韧度也有影响。

2

一.P92钢的化学成份 和主要性能

2018/11/14

3

1.P92钢的化学成份及特点

SA335-P92钢是在P91钢的基础上添加W

元素,适当减少Mo元素的含量,开发出来一

种新型钢种,适用蒸汽温度在580~620℃的

超超临界机组厚壁部件材料。 其化学成份见 表1。

2018/11/14

4

表1:SA335-P92钢化学成份(%)

P92钢在机组启动和停止时,抗疲劳损伤的能

力不仅会优于奥氏体钢,也会比P22钢强,导 热率与P91钢相同,比奥氏体钢高。

2018/11/14

6

T91/P91、T92/P92、T22/P22和TP316钢 的线膨胀系数和热导率见图1、图2所示

2018/11/14

7

特种钢材sa335-p92焊接质量控制

特种钢材s A335一P92焊接质量控制邱春雷(天津电力建设公司,天津市300041)工程技术睛要]p92钢具有一定的冷裂纹敏感性,其冷裂纹敏感性略低于P91钢,但是焊缝热热影响区性能对工艺的敏感性大。

为了保证接头的‘使用性能合格?’。

避免在运行中提前失效.在明场焊接全过程中,严格拙行焊接工艺评定,旁站监督检查。

通过对焊接工艺、焊后热处理工艺和操作手法上进行严格的控制,从而不仅保证了焊缝无损检验一次合格率100%,而且焊缝的化学成分和全相纽织都符合要求。

陕键词]电力;焊接;质量控制1P92钢简介P92钢是在P91钢的基础上增加了15%~2.o%的W,并将M o 含量降低到0.5%,由于增加了W,大大增加了固溶强化效果,60a℃时许用应力比P91离34%,达到了TP347的水平。

现场使用的P92钢是经过正火及回火处理,其显微组织为回火马氏体组织(主要是Fe/Cr/M o的碳化物及V,N b的氮化物),是国内火力发电厂首次应用的—种新钢种。

由于W的固溶强化和N b、V的碳氮化物的弥散强化作用,与P91相比,高温持久强度在60a℃下要高30%一35%。

可以减轻锅炉和管道部件的重量。

2P92钢焊接2l改善焊接}靶作手法1)优秀的焊工是焊接质量保证的前提;2)正确的操作手法是焊接质量保证的必要措施。

22焊接工艺控制221焊接材料选用根据母材的化学成分和力学性能,我们选择了冲击韧性高、性能优良、易操作的M TS616焊材。

焊缝金属化学成分应与所焊接的母材基本一致。

222严格的预热措施1)预热温度的测量。

实际预热温度采用现场测温,热电偶测定的温度只是作为升温的依据。

温度测量工作由持证的热处理工负责,当温度升至设定温度时,热处理人员用远红外测温仪沿着坡口的根部均匀的测4点并做好记录,焊接技术员现场检查确认。

测温在氩弧焊打底前和打底后电焊前实测~次,均达到预热温度并恒温至少30分钟后方可以焊接。

2)热电偶的布置、加热器和保温棉绑扎严格控制。

火电机组P92钢焊接缺陷分析与焊接过程管理

火电机组P92钢焊接缺陷分析与焊接过程管理摘要:P92新型马氏体耐热钢的焊接性能较差,对焊接工艺及焊缝检验要求较为严格,合理的焊接过程管理可有效减少焊接缺陷的产生。

本文结合某1000MW火电机组的P92材质的主汽、热段管道在安装过程中所产生的焊接缺陷与焊接管理问题,阐述了焊接缺陷的产生原因并对现场焊接施工管理情况进行分析。

关键词:P92钢;焊接;焊接缺陷;焊接管理;火电前言:近几年关于P92钢焊接性研究一直是焊接专业研究的热点之一,研究方向主要是探讨各种焊接方法及工艺对焊接接头使用性能的影响[1],对安装焊接接头的缺陷产生原因及焊接过程管理分析研究较少。

P92是在P91材料基础上经过以下的改良而发展起来的:在P91钢的基础上加1. 5%-2.0%的W,降低了Mo含量以调整铁素体一奥氏体元素之间的平衡[2]。

另外加入了少量的B,通过W的固溶强化及Nb、V等碳氮化物的弥散强化来提高钢材的持久强度。

P92钢的合金含量在10%以上,淬硬倾向较大,焊接时液态熔池金属较为粘稠,焊接过程中容易产生夹渣、裂纹等缺陷。

在对某1000MW火电机组材质为P92钢的主汽、热段焊缝检验过程中发现多道焊缝不合格。

本文结合现场实际焊缝解剖,对缺陷产生原因及焊接过程管理进行分析,探讨提高P92钢焊接合格率的措施。

1 P92钢焊接工艺及热处理工艺1.1 P92钢焊接材料与工艺对于本工程的主汽、热段均采用P92钢管道。

P92钢焊接要求较为严格,对于每道焊缝在对口前均要进行坡口清理和100%的表面渗透检验,经检验合格方可进行下一道工序。

对于P92钢制主汽、热段管道的现场安装焊接,通常采用钨极氩弧焊(GTAW)和焊条电弧焊(SMAW)。

本工程的主汽、热段焊材均采用伯乐一蒂森公司生产的规格分别2.4mm×1000mm的THERMANIT MTS616焊丝和2.5mm×300mm、3.2 mm×350mm的THERMANIT MTS616焊条。

T/P92钢焊接热处理控制

I.概 述

t: 、 r J I :j苎钢 ‘的 他 H J

地 火 』j发 l乜 发 济运 行 最 最

119f 【章 , 匕 吖 仪 刈‘电 J‘的 芡

lI】’ 运 行起 衍 的 怍川 ,Inj

l1. 彬 响 同收 I J‘的 建 发 投 资 。

T/P92钢 是 (ET/P9 I材 料 的 {

r持 远 纠:外 洲濉 仪 洲 m J蔓l,10毅

与PI’e11eat35热 处 YL (,-、l -、 ,。

式 ) 所 洲 } llL度 数 仃 40 C

的 苹 。 仪 器 定 IUj, r{

T 外 ==Ij!l】濉 仪 测 :的 I J蕾

f . 就 址 l兑PL) f|_十凄¨-j‘ l 】

I处 f‘}I 恂 婴· :,分析 闪 :结 合 缝 热 处 的 魄 【 现场 经 岭 ,性 … 吒焊 缝 顷 l 体 操 作

法 j 。

2.案例 l:层 间温度控 制超 标

(1) 案 J} 述 找 世

f p92 33()n1 Ill×50m nl£ f ‘

}l}I 岂 定 4=lII=J 热 处 Ylt!ll·j‘ ,

数锕 进 行 J 统 计 ,女¨附 犬所 示 。

(2) l, 分析 lI{『j什表 数

【lJ‘ I,冲 .It P'l ̄fi 【 jL 】糯 度

控 击『J影ll f 律 , I J变{ 制低 啦lJ

川 ·t't:.f l f较 。

, 通 过 浙 I 能 环

l J‘4台 I }J 交装 , 同 电

V『1勺fj 氰 化物 n勺 :} 强 化 f1 )l】,

600(、llIf ¨J Jl J比 P9I高34 、.

P92焊接工艺评定介绍讲解

P92焊接工艺评定介绍讲解1. 引言P92钢是一种高温强度和抗氧化能力非常强的材料,广泛应用于制造锅炉、太阳能集热器、化工、石油等领域的设备。

在P92钢的制造和维修过程中,焊接是必不可少的工艺之一。

为了保证焊缝的质量和可靠性,需要进行焊接工艺评定。

本文将对P92焊接工艺评定进行介绍和讲解。

2. 焊接工艺评定的含义焊接工艺评定是指在特定的焊接条件下进行试验,评价焊接工艺的可行性和焊缝的质量,确定焊接参数和程序的过程。

焊接工艺评定的目的是为了确保焊缝质量符合规定的标准和技术要求,保证焊接工作的可靠性和安全性。

3. P92焊接工艺评定的方法P92钢的焊接工艺评定包括焊接试样制备、焊接试验、理化性能测试三个过程。

具体方法如下:3.1 焊接试样制备焊接试样的制备应按照《钢结构焊接工艺评定规程》(GB/T 35107-2017)的要求进行,包括试样形状、尺寸、材料、焊接位置、接头准备等。

焊接试样的形状通常采用平板试片或环形试片。

试样材料应与实际构件相同,并应在所有焊接过程中使用相同的材料和工艺。

3.2 焊接试验焊接试验应按照相应的标准和规范进行,包括焊接方法、焊接参数、焊剂选择、试验条件等。

在P92钢的焊接试验中,焊接方法通常采用TIG焊或者自动埋弧焊。

焊接参数应根据试样、材料和焊接要求确定。

焊剂选择应根据实际要求选择具有相应性能的焊剂。

试验条件包括环境温度、焊接速度、预热温度、焊后热处理等。

3.3 理化性能测试焊接试验后的焊接试样需要进行理化性能测试。

测试项目包括力学性能、金相组织分析、硬度测试、断口分析等。

力学性能测试包括拉伸强度、屈服强度、延伸率等。

金相组织分析可以通过光学显微镜对试样断面进行观察分析。

硬度测试可以通过显微硬度计或者洛氏硬度计进行。

断口分析可以通过扫描电镜、金相显微镜、X射线衍射等方法进行。

4. P92焊接工艺评定需要注意的问题在进行P92焊接工艺评定的过程中,需要注意以下问题:1.焊接试样应与实际焊接构件相同。

P92大口焊接缺陷数控制

P92大口焊接缺陷数控制在工业生产中,大口焊接是一种常见的焊接工艺,通常被用于连接大型构件或厚壁焊接。

由于焊接工艺复杂,操作要求高,大口焊接存在着诸多缺陷,例如焊接接头未熔透、气孔、裂纹等问题,严重影响了焊接质量和可靠性。

对大口焊接缺陷的控制显得尤为重要。

P92钢是一种用于高温高压工作环境的特种钢材,其焊接质量和可靠性要求更为严格。

控制P92大口焊接缺陷尤为关键。

本文将围绕P92大口焊接缺陷数控制展开讨论,结合当前的研究成果和发展趋势,提出一些有效的方法与措施。

一、 P92大口焊接缺陷类型及影响P92大口焊接缺陷主要包括焊接接头未熔透、气孔、裂纹等。

焊接接头未熔透会导致焊接连接处强度降低,甚至出现脱焊现象;气孔会造成焊接连接处脆性断裂,影响结构的整体性能;而裂纹则会使焊接接头出现严重的结构性能问题,甚至导致工件报废。

这些大口焊接缺陷不仅会降低P92钢的焊接质量和可靠性,还可能对整个工程项目的安全性产生严重影响。

控制P92大口焊接缺陷,提高焊接质量,是当前P92大口焊接工艺研究亟需解决的问题。

1. 优化焊接工艺优化焊接工艺是控制P92大口焊接缺陷的首要步骤。

通过合理选取焊接材料、焊接设备和焊接参数,优化焊接热循环,控制焊接温度梯度,减小焊接残余应力,降低焊接变形,可有效减少焊接接头未熔透、气孔和裂纹等缺陷的产生。

2. 采用预热和后热处理工艺对P92大口焊接进行预热可以提高焊接接头的热输入量,减缓焊接过程中的温度梯度,有利于焊接接头的熔深和熔透。

而后热处理工艺则可以有效消除焊接接头中的残余应力和组织不均匀性,提高焊接接头的力学性能和耐蚀性能,减少裂纹和脱焊的产生。

3. 引入非破坏检测技术采用超声波检测、X射线检测、磁粉探伤等非破坏检测技术,可以及时发现大口焊接件中的隐蔽缺陷,对焊接接头进行全面无损检测,及时发现问题并采取措施,保证焊接接头质量。

4. 加强人员培训和质量管理完善P92大口焊接员工的技能培训,提高其对焊接工艺和焊接设备的操作技能和安全意识,遵守焊接安全规范,减少由于操作不规范而引起的焊接缺陷。

P92钢焊接质量管理及无损检测技术研究

P92钢焊接质量管理及无损检测技术研究与P91钢相比,P92对温度的敏感性更高,焊接过程中如果不采取合理的控制手段,可能会出现诸多缺陷,比如细小裂纹、夹渣、未熔合等,因此要加强P92钢焊接过程中质量控制,并采用无损检测技术保证焊接质量。

本文就针对P92钢焊接质量管理及无损检测技术进行研究。

1 P92焊接特性SA335-P92钢是在P91钢中增加了2%左右的钨,降低约0.5%的钼含量,并加入少量硼,而形成一种新型的高强度、高韧性细晶,其体现出热膨胀系统更小、导热性及抗热疲劳性更高等优势,故在超临界机组主蒸汽管道中的应用十分广泛。

但是相比P91而言,P92对温度的敏感性更高,其基本焊接工艺是小线能量、快速焊接,如果焊接质量控制不当,极易出现细小裂纹、夹渣、熔合等缺陷,故P92焊接过程中要对其预热温度、层间温度、线能量输入及热处理温度等指标进行严格控制,采用全过程旁站监督质量控制来保证焊缝质量。

P92钢常用的焊接方法包括埋弧焊、手焊条电弧焊及手工钨极氩弧焊等。

2 P92钢焊接质量控制2.1 焊前预热通常焊预热采用远红外加热法,工艺控制方面,要尽量控制热影响区宽度,以免出现裂纹,且管道内外壁间温度差不得超过20℃。

预热前要注意校验热处理设备,要求温控仪具备环境温度自动补偿功能,加热时加热器的宽度、均温区、厚度及保温层宽度等均要与工艺要求相符。

理论上氩弧焊打底要求预热温度为150 ℃,不过在实际操作过程中为了提高与手工焊接预热温度衔接的紧密性、减少停工次数,可适当将打底温度提高至200 ℃。

层间温度控制在205~300 ℃范围内;且预热温度达到205 ℃后要对层间温度进行不定期测量,一旦超过270 ℃则立即停止施焊,温度降至210 ℃时再进行施工。

2.2 氩弧焊进行氩弧焊、定位焊前要进行背面充氩以保护熔池,充氩流量控制在每分钟20L,直至氩气从坡口间隙轻微溢出。

定位焊长度20~30mm,厚度至少3mm以上,焊点均匀分布于整个圆周,且数量不得小于3个。

9-12Cr马氏体耐热钢的焊接技术和质量控制

March.28. 2006, Xi’an, China

TPRI

Influence of bead formation on impact properties at pwht 760°C

CVN [J]

70

60

50

40

30

20

10

0

1

2

March.28. 2006, Xi’an, China

TPRI

焊接接头的组织

• 新型马氏体耐热钢的组织包括焊接接 头的组织均为马氏体

• 马氏体板条的位向、大小、原奥氏体 晶粒度、碳化物的类型、形状、分布 等在BM、HAZ、WM的分布有或大 或小的差异

March.28. 2006, Xi’an, China

TPRI

P92焊接接头PWHT(740℃×4h)后的宏观和微观组织

X12CrMoVNbN 10 1 1 日本汽缸材料TOS 301、TOS 302、TOS 303

March.28. 2006, Xi’an, China

TPRI

SC/USC用新型耐热钢依靠进口

• 国内无法生产SC/USC机组所需关键材料 • 从国外引进先进成熟材料是发展我国超超临界

发电技术的最快捷和现实的途径

• 国内对这类钢的焊接还存在什么问题? 特殊性在哪里?

March.28. 2006, Xi’an, China

TPRI 新型马氏体需要什么样的焊接接头?

• 没有焊接缺陷; • 组织以回火马氏体为主,合理的析出相数

量、尺寸、分布;异常组织的控制(delta -铁素体、过度回火组织等); • 与母材的合理的强度匹配; • 足够的韧性储备,以应对运行中的脆化。

p92大口焊接缺陷数控制

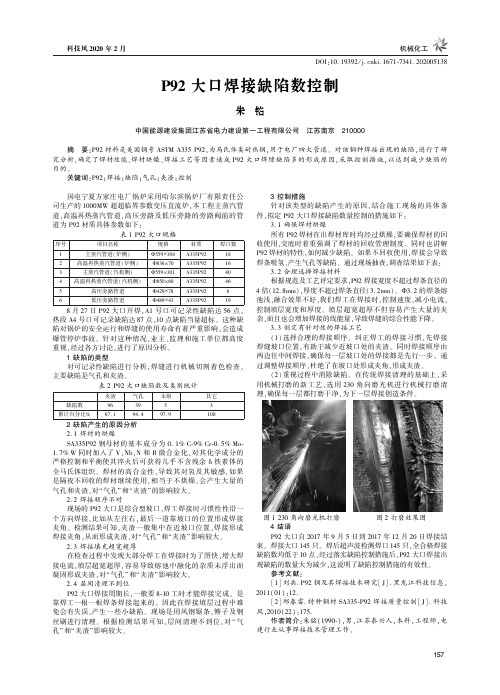

DOI:10.19392/j.cnki.1671 ̄7341.202005138P92大口焊接缺陷数控制朱㊀铭中国能源建设集团江苏省电力建设第一工程有限公司㊀江苏南京㊀210000摘㊀要:P92材料是美国钢号ASTMA335P92ꎬ为马氏体类耐热钢ꎬ用于电厂四大管道ꎮ对该钢种焊接出现的缺陷ꎬ进行了研究分析ꎬ确定了焊材性能㊁焊材烘燥㊁焊接工艺等因素造成P92大口焊缝缺陷多的形成原因ꎬ采取控制措施ꎬ以达到减少缺陷的目的ꎮ关键词:P92ꎻ焊接ꎻ缺陷ꎻ气孔ꎻ夹渣ꎻ控制㊀㊀国电宁夏方家庄电厂锅炉采用哈尔滨锅炉厂有限责任公司生产的1000MW超超临界参数变压直流炉ꎬ本工程主蒸汽管道ꎬ高温再热蒸汽管道ꎬ高压旁路及低压旁路的旁路阀前的管道为P92材质具体参数如下:表1P92大口规格序号项目名称规格材质焊口数1主蒸汽管道(炉侧)Φ559ˑ104A335P92182高温再热蒸汽管道(炉侧)Φ836ˑ70A335P92163主蒸汽管道(汽机侧)Φ559ˑ101A335P92404高温再热蒸汽管道(汽机侧)Φ850ˑ60A335P92465高压旁路管道Φ429ˑ78A335P9286低压旁路管道Φ489ˑ43A335P9219㊀㊀8月27日P92大口开焊ꎬA1号口可记录性缺陷达56点ꎬ热段A4号口可记录缺陷达87点ꎬ10点缺陷当量超标ꎮ这种缺陷对锅炉的安全运行和焊缝的使用寿命有着严重影响ꎬ会造成爆管停炉事故ꎮ针对这种情况ꎬ业主㊁监理和施工单位都高度重视ꎬ经过各方讨论ꎬ进行了原因分析ꎮ1缺陷的类型对可记录性缺陷进行分析ꎬ焊缝进行机械切割着色检查ꎬ主要缺陷是气孔和夹渣ꎮ表2P92大口缺陷数及类别统计夹渣气孔未熔其它缺陷数963953累计百分比%67.194.497.91002缺陷产生的原因分析2.1焊材的烘燥SA335P92钢母材的基本成分为0.1%C ̄9%Cr ̄0.5%Mo ̄1.7%W同时加入了VꎬNbꎬN和B微合金化ꎬ对其化学成分的严格控制和平衡使其淬火后可获得几乎不含残余δ铁素体的全马氏体组织ꎮ焊材的高合金性ꎬ导致其对氢及其敏感ꎬ如果是隔夜不回收的焊材继续使用ꎬ相当于不烘燥ꎬ会产生大量的气孔和夹渣ꎬ对 气孔 和 夹渣 的影响较大ꎮ2.2焊接顺序不对现场的P92大口是综合型坡口ꎬ焊工焊接时习惯性性沿一个方向焊接ꎬ比如从左往右ꎬ最后一道靠坡口的位置形成焊接夹角ꎮ检测结果可知ꎬ夹渣一般集中在近坡口位置ꎬ焊接形成焊接夹角ꎬ从而形成夹渣ꎬ对 气孔 和 夹渣 影响较大ꎮ2.3焊接填充超宽超厚在检查过程中发现大部分焊工在焊接时为了图快ꎬ增大焊接电流ꎬ填层超宽超厚ꎬ容易导致熔池中融化的杂质未浮出而凝固形成夹渣ꎬ对 气孔 和 夹渣 影响较大ꎮ2.4层间清理不到位P92大口焊接周期长ꎬ一般要8 ̄10工时才能焊接完成ꎮ是靠焊工一根一根焊条焊接起来的ꎮ因此在焊接填层过程中难免会有失误ꎬ产生一些小缺陷ꎮ现场是用风钢锯条ꎬ簪子及钢丝刷进行清理ꎮ根据检测结果可知ꎬ层间清理不到位ꎬ对 气孔 和 夹渣 影响较大ꎮ3控制措施针对该类型的缺陷产生的原因ꎬ结合施工现场的具体条件ꎬ拟定P92大口焊接缺陷数量控制的措施如下:3.1确保焊材烘燥所有P92焊材在出焊材库时均经过烘燥ꎬ要确保焊材的回收使用ꎬ交底时着重强调了焊材的回收管理制度ꎮ同时也讲解P92焊材的特性ꎬ如何减少缺陷ꎮ如果不回收使用ꎬ焊接会导致焊条吸氢ꎬ产生气孔等缺陷ꎮ通过现场抽查ꎬ调查结果如下表:3.2合理选择焊接材料根据规范及工艺评定要求ꎬP92焊接宽度不超过焊条直径的4倍(12.8mm)ꎬ厚度不超过焊条直径(3.2mm)ꎮΦ3.2的焊条熔池浅ꎬ融合效果不好ꎬ我们焊工在焊接时ꎬ控制速度ꎬ减小电流ꎬ控制填层宽度和厚度ꎮ填层超宽超厚不但容易产生大量的夹杂ꎬ而且也会增加焊接的线能量ꎬ导致焊缝的综合性能下降ꎮ3.3制定有针对性的焊接工艺(1)选择合理的焊接顺序ꎮ纠正焊工的焊接习惯ꎬ先焊接焊缝坡口位置ꎬ有助于减少近坡口处的夹渣ꎮ同时焊接顺序由两边往中间焊接ꎬ确保每一层坡口处的焊接都是先行一步ꎮ通过调整焊接顺序ꎬ杜绝了在坡口处形成夹角ꎬ形成夹渣ꎮ(2)重视过程中消除缺陷ꎮ在传统焊接清理的基础上ꎬ采用机械打磨的新工艺ꎬ选用230角向磨光机进行机械打磨清理ꎬ确保每一层都打磨干净ꎬ为下一层焊接创造条件ꎮ㊀图1230角向磨光机打磨㊀㊀㊀㊀㊀图2打磨效果图㊀㊀4结语P92大口自2017年9月5日到2017年12月20日焊接结束ꎮ焊接大口145只ꎮ焊后超声波检测焊口145只ꎬ全合格焊接缺陷数均低于10点ꎬ经过落实缺陷控制措施后ꎬP92大口焊接出现缺陷的数量大为减少ꎬ这说明了缺陷控制措施的有效性ꎮ参考文献:[1]刘兵.P92钢及其焊接技术研究[J].黑龙江科技信息ꎬ2011(01):12.[2]邱春雷.特种钢材SA335 ̄P92焊接质量控制[J].科技风ꎬ2010(22):175.作者简介:朱铭(1990 ̄)ꎬ男ꎬ江苏泰兴人ꎬ本科ꎬ工程师ꎬ电建行业从事焊接技术管理工作ꎮ751㊀科技风2020年2月机械化工。

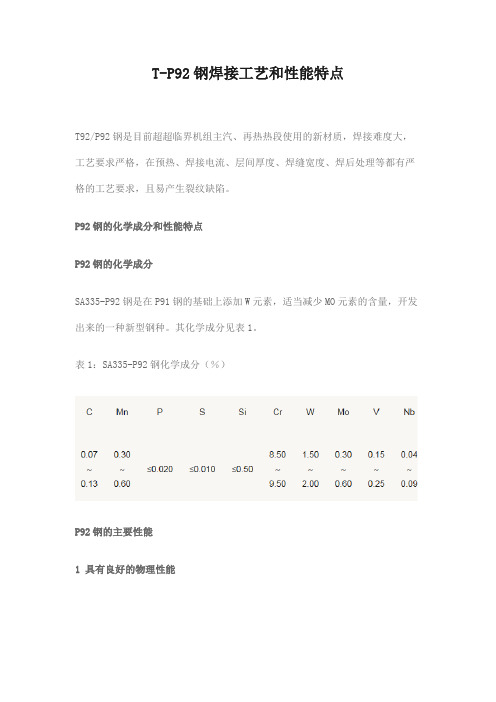

T-P92钢焊接工艺和性能特点

T-P92钢焊接工艺和性能特点T92/P92钢是目前超超临界机组主汽、再热热段使用的新材质,焊接难度大,工艺要求严格,在预热、焊接电流、层间厚度、焊缝宽度、焊后处理等都有严格的工艺要求,且易产生裂纹缺陷。

P92钢的化学成分和性能特点P92钢的化学成分SA335-P92钢是在P91钢的基础上添加W元素,适当减少MO元素的含量,开发出来的一种新型钢种。

其化学成分见表1。

表1:SA335-P92钢化学成分(%)P92钢的主要性能1 具有良好的物理性能P92钢的线膨胀系数与P91钢相同,比奥氏体钢低,甚至还低于P22钢的线膨胀系数,故P92钢在机组启动和停止时,抗疲劳损伤的能力优于奥氏体钢、P22钢,导热率与P91钢相同,比奥氏体钢高。

2 具有比P91钢更高的高温蠕变断裂强度P92钢的常温强度和高温强度高于P91钢。

根据各国测试结果,按照ASME标准估算出来的550℃、600℃和625℃等不同温度下10万小时P92钢的蠕变断裂强度分别为199MPa、131MPa和101MPa;而P91钢在相应温度下的蠕变断裂强度分别为141MPa、98MPa和68MPa。

3 具有优异的常温冲击韧性P92钢具有比传统钢明显优越的高温性能,而且还有优异的常温韧度。

它和P91钢的情况大致相同。

4 具有优良的抗氧化性能P92钢的抗烟灰氧化和抗水蒸气氧化的性能与P91钢大致相同。

经测试,P92钢与P91钢在600℃、700℃下3000小时的水蒸气氧化皮厚度大致相同。

P92钢的焊接性分析1 焊接裂纹敏感性比传统的铁素体耐热钢低P91钢需要预热到180℃裂纹率为零,P92钢只需预热到100℃,而P22钢需预热到300℃才能达到。

2 具有较明显的时效倾向。

P92钢经3000小时时效后,其韧性下降了许多。

P92钢的冲击功从时效前的220J 左右降到了70J左右,在3000小时时效以后,冲击功继续下降的倾向不明显,冲击功将稳定在时效3000小时的水平。

P91钢、P92钢焊接质量保证措施

P91、P92钢焊接质量保证措施P91 、P92钢的组织为马氏体,供货状态一般为正火+回火,属于高合金马氏体耐热钢,焊接性较差,易出现冷裂纹、焊接接头脆化、HAZ区软化等问题,因此,必须对焊前予热、层间温度、焊接线能量、热处理温度及恒温时间等焊接参数进行严格的控制,方可获得满意的焊接接头。

1、建立健全焊接质量班组-专业工区-质量控制部三级管理监督网络,浙江火电北仑电厂三期项目设立以项目总工为组长的焊接专业组,焊接专业组对P91、P92钢管道焊接工作进行全过程控制、分析和解决施工中出现的各种问题、协调有关焊接事项,确保P91、P92钢管道焊接质量和工程进度。

2、技术文件准备为保证焊口焊接质量,焊前必须根据DL/T868进行焊接工艺评定,然后依据批准的焊接工艺评定报告编制焊接作业指导书和焊接工艺卡,并报请监理审核。

P91、P92材料管道焊接前,技术人员认真查阅施工图纸,对施工图纸进行图纸会审,编制管道焊口布置图,使每一个焊口都具有可追塑性。

3、焊接作业人员的控制焊工、热处理工、无损检测人员都必须持证上岗,上岗前必须将资格证书报监理审核。

P91焊接人员必须具备P91钢焊接资质,P92钢焊接人员必须具备P92钢焊接资格并应得到监理的认可方可上岗。

4、焊材的控制依据P91、P92钢工艺评定要求,焊材均采用国外进口焊材,采购的焊材必须报请监理审核。

焊材由专业工区报项目物资管理部采购,按《ZHDB 306001 物资采购控制程序》进行采购控制和进货检验,焊材质保书必须齐全,焊材的库房设施、环境等都应能够满足焊材的储存要求。

焊条使用前严格按照说明书进行烘干,重复烘干不超过两次,使用时装入保温温度为80℃~110℃的专用保温筒内,随用随取。

焊材烘干、发放、领用、回收各个环节都必须做好记录,焊材领用时必须有班长签字的焊材领用单方可领用。

P91、P92钢管道进货检验严格按《ZHDB 306001 物资采购控制程序》执行,管道对口前,坡口表面进行100%的PT检验合格方可对口,坡口应符合设计要求。

P92大口焊接缺陷数控制

P92大口焊接缺陷数控制随着焊接技术的不断发展,焊接质量要求也越来越高。

而焊接缺陷是影响焊接质量的重要因素之一。

对焊接缺陷进行控制是非常重要的。

P92是一种高强度低合金钢,广泛应用于高温高压工况下的设备和管道。

焊接P92钢材时,常见的焊接缺陷包括气孔、裂纹、焊缝凹坑等。

这些缺陷会降低焊接接头的强度和密封性能,严重影响设备和管道的安全运行。

要控制P92大口焊接的缺陷,首先需要合理选择焊接方法和参数。

P92钢材的焊接可采用手工电弧焊、氩弧焊和埋弧焊等方法。

不同的焊接方法有着不同的适应性和缺陷产生机制,需要根据具体情况进行选择。

焊接参数的选择也非常重要,包括焊接电流、电压、焊接速度等,需要根据材料特性和焊接要求确定。

在焊接过程中,焊接操作人员的技术水平也会对焊接质量产生重要影响。

焊工需要熟练掌握焊接操作技术,保证焊接接头的质量。

焊接工艺的操作规程也需要明确,包括焊接顺序、层间温度控制、焊接位置等,避免焊接缺陷的产生。

为了进一步控制P92大口焊接的缺陷,可以采用预热和热后处理等措施。

预热可以降低材料的硬度,减少焊接残余应力,有利于减少焊接缺陷的产生。

热后处理可以进一步改善焊接接头的力学性能,提高焊接接头的强度和韧性,降低焊接缺陷的风险。

焊接接头的检测也是非常重要的一环。

常用的焊接接头检测方法包括目视检查、超声波检测、射线检测等。

这些检测方法可以及时发现并定位焊接缺陷,为后续补焊或其他修复措施提供依据。

控制P92大口焊接的缺陷需要从焊接方法和参数选择、焊接操作人员水平、焊接工艺规程制定、预热和热后处理以及焊接接头的检测等方面综合考虑。

只有做好各方面的控制和管理,才能达到减少焊接缺陷的目的,提高焊接接头的质量和可靠性。

P92钢大径厚壁管道焊口质量控制

P92钢大径厚壁管道焊口质量控制摘要:本文简要介绍了P92钢的焊接性,从加强焊接操作手法训练、提高焊工责任心、焊接热处理工艺控制等方面阐述了P92钢大径厚壁管道焊口焊接及热处理质量控制要点,指出只有工艺、人员、设备、环境等各方面都控制到位,才能确保P92钢焊接热处理质量。

关键词:焊接线能量、层间温度、旁站监督前言:P92钢供货状态为正火+回火,组织为回火马氏体,合金总含量12.253%。

P92钢持久强度高,在600℃比目前常用的P91钢约高30%。

近年来随着火力发电工程机组运行参数不断提高,P92钢已成为目前超(超)临界机组的主力钢种,广泛应用于超(超)临界机组主蒸汽管道、高温再热蒸汽管道及高低压旁路管道等。

但由于P92钢合金含量高,作为大径厚壁管道,焊接工作量大,焊接技术难度高,易产生冷裂纹和再热裂纹倾向。

如果焊接及热处理质量得不到保证,P92钢的优势将不复存在,并对机组运行安全性带来威胁。

下面结合多个工程超超临界机组P92钢大径厚壁管道焊接经验,浅析P92钢大径厚壁管道焊口焊接及热处理质量控制要点。

一、加强培训教育和焊接操作手法训练,提高焊工责任心和焊接水平焊缝质量的好坏,很大程度上取决于焊工的责任心和技能水平,从事P92钢大径厚壁管道焊接的焊工必须具有较强的责任心和一定的工作经验。

工程施工前应加强对焊工的培训教育,提高焊工责任心和焊接水平。

按《焊工技术考核规程》DL/T679-1999对焊工进行考试,取得相应的合格证方可上岗。

1.强化焊工责任心首先在观念上要改变过去大电流、单道、厚层焊接方法。

近年来由于焊接技术规程对焊层厚度及焊条摆动宽度做出了明确规定,焊工观念和操作手法已经有了很大的改变。

因有些焊工责任心不强,为图快省事,执行焊接工艺打折扣,严重影响焊接质量,故我们对于P92钢大径厚壁管道焊接,安排专人全过程旁站监督,对焊接参数进行记录,确保焊工严格按焊接工艺要求执行。

2.训练焊接操作手法正确的操作手法是焊接操作技能得以提高的前提,P92钢焊接工艺要求高,操作手法要求细,需要以小线能量,小摆幅,薄焊层,多层多道施焊,要求焊工不断的训练,养成良好的施焊习惯,特别是控制焊层厚度和焊条摆动宽度。

P92管道焊接要求规范

P92管道焊接要求规范1.1 一般要求1.1.1 P92钢管道的焊接工艺评定按DL/T 868和NB/T47014进行,并以此为基础确定焊接工艺,编制作业指导书。

1.1.2 P92钢管道焊接施工应进行全过程的旁站监督。

1.1.3 焊接接头质量检验应符合DL/T 438和DL/T 869的规定。

1.1.4 焊接工作应遵守国家和电力行业对安全、防火、环保和施焊中其它相关条件的规定。

1.2 焊接施工单位1.2.1 焊接施工单位应有相应的电力生产承装承修资质和完整的质量管理体系。

1.2.2 有满足焊接工作要求的焊接技术人员、检查人员和检验人员。

1.2.2 有满足焊接及热处理工艺要求且性能稳定可靠的焊接、热处理设备。

1.2.4 有精度等级、灵敏度符合要求的焊接检测设备。

1.2.5 近两年至少有2项P92钢管道焊接施工业绩。

1.3 焊接人员1.3.1 资格要求a)焊接技术负责人应具备中级及以上职称。

b)焊接质检负责人应取得电力行业颁发的高级质检员有效证书。

c)焊工应取得P92钢及其焊接方法、焊件规格相适应的资质。

工程施焊之前应进行P92钢相应项目练习并经检验合格后方可开展工作。

d)热处理人员应取得电力行业颁发的热处理人员资格证书。

e)焊接质量检验检测人员应取得相应的资格证书。

1.3.2 人员的管理a)工程开工前,应向监理或业主单位提供焊工、热处理工及检验检测人员资格表及证书复印件,人员变动应及时通知监理或业主单位。

b)在施工过程中,焊接技术负责人、高级质检人员应在现场指导工作。

c)焊工、热处理工必须佩戴上岗证,上岗证应包括姓名、本人照片、允许最高等级焊接项目资格且加盖单位公章。

接受业主和监理人员的随机检查。

d)对违反作业指导书进行焊接及热处理工作的,业主和监理有权将其清退。

1.4 焊接及热处理设备1.1.1 焊接设备及工器具应符合DL/T 869的要求,氩气流量计等计量器具在有效检定期内。

1.1.2 热处理设备应符合DL/T 819的要求,应设置双电源回路且工作可靠,热电偶、温度控制和记录仪表等计量器具均在有效检定期内。

浅谈 P92 钢工厂化配管的焊接质量控制要点

浅谈P92钢工厂化配管的焊接质量控制要点赵桂云刘元生孟庆若(天津电力建设公司修造厂,天津,300122)摘 要:本文作者依据亲身参与营口两台超超临界火电机组工厂化预制中P92钢三种焊接方法应用中的过程控制的工作经验及实例,对P92钢焊前准备、坡口组对、焊前预热、根部充氩保护、焊接线能量、层间温度、焊后热处理以及无损检测等关键控制点的控制要求和控制要点,并针对性的总结出规模生产中如何控制P92钢焊接质量的控制技术,这些技术也可以推广到其它钢种的焊接控制管理,供大家参考。

关键词:超超临界;P92钢;焊接;质量控制1引言自国内玉环首台超超临界机组采用ASTM A335P92钢作为主汽管道用材后,后续相同参数的机组均以采用A335P92钢做为主汽管道用材首选,预计在相当一段时间内这种选择应是超超临界机组主汽管道用钢的一个标准配备。

玉环项目的成功投产在金属专业上最大的收获是确定了A335P92钢焊接的基本工艺。

但是如何将确定后的焊接工艺转化成适用于规模化生产的焊接操作技术,还需要通过大量的实践来逐步调整,以致形成一个最适宜的焊接技术规程。

P92钢是用钒、铌元素微合金化并控制硼和氮元素含量的铁素体钢(9Cr、1.75W、0.5Mo)。

其有着高蠕变断裂强度、有限的硬度、良好的韧性。

但从国内焊接研究方面发现P92钢虽然焊接性较好,但工艺要求相对一般低合金钢来讲非常苛刻,操作起来难度大。

要得到优质的P92焊接接头,控制的要点涵盖人、机、料、法、环、测等诸多方面,缺一不可。

我厂在国内首台超超临界600MW机组---营口电厂3#机组中P92钢的焊接质量采用综合控制方法取得了非常好的效果,在08年中国工程建设焊接协会进行的优秀焊接工程评比中,营口电厂的高压管道工厂化配制焊接工程获得了优秀焊接工程奖。

下面结合营口超超临界机组配管过程中的P92钢焊接情况浅析P92钢在实际生产中的焊接控制要点。

2 工程概况辽宁华能营口发电厂二期扩建工程(3#机)装机容量为600MW超超临界燃煤发电机组,其主蒸汽管道、热段管道均为P92钢。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

新型耐热钢P92焊接质量控制

摘要:对参建的华电邹县电厂四期#7机组1000MW超超临界机组、华能威海发电厂三期#5机组660MW超临界机组P92钢材管道的焊接和热处理过程的经验进行分析,总结了新型耐热钢P92的焊接质量控制要点以及焊接施工注意事项。

关键词:P92;焊接;质量控制

Abstract: the participation of Zouxian Huadian Power Plant four issue of #7 unit 1000MW ultra supercritical unit in Huaneng Weihai power plant, phase three #5 unit 660MW supercritical units in P92 steel pipe welding and heat treatment process analyses the experiences, summarizes the new heat resistant steel P92 welding quality control points as well as welding construction matters needing attention.

Key words: P92; welding; quality control

1.新型耐热钢材P92简介

随着科学技术的进步,为取得较好的减排增效效果,降低煤耗,新建火电机组容量、运行参数都有质的飞跃,出口蒸汽温度和压力进一步提高,为适应此变化,在大容量高参数锅炉中大量应用新型高合金钢。

在华电国际邹县四期1000MW超超临界燃煤机组、华能威海发电厂三期#5机组660MW超临界机组的建设中,主蒸汽、热段管道大量使用了新型耐热钢P92钢。

P92钢是在P91钢的上增加了1.5%~2.0%的W,并将Mo含量降低到0.5%,由于增加了W,大大增加了固溶强化效果,属于高Cr马氏体热强钢,P92钢具有一定的冷裂纹敏感性,其冷裂纹敏感性略低于P91钢,但是焊缝热热影响区性能对工艺的敏感性大。

P92钢焊接在国内也没有较好的焊接经验借鉴。

加大了施工难度,焊接过程中极易出现各种缺陷;如根部未熔合、裂纹等致命缺陷,在质量控制方面显得更加重要。

SA335P92钢合金成分为:

2制定严谨的施工方案

为保证焊接工作的程序性,我们查阅了大量的P92钢资料,参照华能的P91、P92钢焊接工艺导则,依据我公司新通过的P92钢焊接工艺评定,编制焊接作业指导书、焊接工艺卡,从人员选配、焊材管理、焊接过程控制、焊后热处理都做出了详细规定,要求质检人员、技术人员在焊接过程进行旁站监督,以确保施工人员严格执行焊接、热处理工艺。

3焊接过程控制

3.1严把人员关,认真进行P92焊接模拟练习

焊工是焊接施工直接操作者,他们的技能水平和责任心就是焊接质量的基础。

为保证焊接质量,我们从P91钢持证焊接人员中,选拔技能好且有丰富P91钢焊接经验的焊工进行专门的模拟练习,参与模拟练习焊工根据施焊工艺的要求,严格遵循工艺卡中对预热温度、焊接规范、层间温度、焊层焊道分布的规定,掌握焊材的操作特点,适应现场的实际位置,施焊过程中培训教练旁站监督指导,在模拟练习中,对口、预热、焊接规范、焊道厚度和宽度、层间温度、低温保护、热处理等工序过程控制都做了严格要求,焊口焊接完毕热处理经过正火及回火处理,完成后送交检测中心进行射线检查、超声波检查和硬度检查,全部一次合格后方可参加现场的焊接工作。

3.2 SA335P92钢焊接工艺的选择:

采用GTAW+SMAW,两人对称焊接。

(打底根部进行两边氩弧焊)采用小线能量、快速连弧、小摆幅、薄焊道、多层多道焊接方法。

焊材选用德国伯乐蒂森公司MTS616 焊条及焊丝,其合金成份为:

3.3 焊前氩气室的制备:

大口径焊口的氩气室对口前用纸箱板和水溶纸用淀粉浆糊粘贴做好氩气室,充氩保护范围以坡口中心为准,每侧各200-300mm处,焊口外壁处周围用高温胶带密封,在管子开口处或者气室中心充氩,并留有一处排气孔以便排空气,提高气室内部的氩气纯度。

为防止水溶纸与钢管内壁因预热而发生开裂,我们用浆糊糊两层水溶纸,增加保险系数。

3.4 P92大口径钢焊接工艺过程

焊接前先进行升温预热并开始进行充氩。

合适的预热温度对于减小焊缝冷裂纹、特别是改善焊缝韧性和HAZ性能的劣化很重要,我们选择的预热温度为:GTAW150~200℃,SMAW 200-250℃。

预热方法采用电加热。

升温充氩期间做好各项焊接准备。

待预热温度达到150℃后撕开封口处用打火机试验充氩效果良好后开始对口点口。

特别需要指出的是因电阻加热进行预热时,热电偶布置在管道外壁,并不能很好地反映坡口的温度,热处理人员使用红外线测温仪对坡口根部进行测温并做好记录,测温在氩弧焊打底前和打底后电焊前实测一次,均达到预热温度并恒温至少30分钟后方可以焊接。

氩弧焊打底焊接时边撕开封口边进行焊接,搭挡焊工将封口处撕开2cm观察打底透度情况,确保打底焊接质量。

为了确保焊口的根部质量、防止氧化,P92钢焊接第一遍填充仍然采用氩弧焊,此层焊道焊接时管内仍然要充氩保护。

其它层采用SMAW工艺。

在SMAW焊接过程中要紧紧围绕控制焊接线能量、控制层间温度几个方面做好工作。

小线能量可以以减少碳化物的析出量和铁素体含量,防止马氏体晶粒长大,从而提高焊缝的冲击韧性,在施工过程中控制焊层厚度和焊缝宽度是控制线能量的直接方式,将焊层厚度控制在2.5mm左右,焊缝宽度控制在8mm左右,在保证焊缝熔合良好的情况下,通过提高焊接速度,也能降低线能量。

为降低焊接电流,我们仅使用φ2.5、φ3.2的电焊条。

下表为焊接参数。

焊道厚度要求

焊接电流控制

控制层间温度可以避免焊缝金属在高温(1100℃以上)停留时间长致使晶粒长大变脆,使焊缝金属韧性降低。

我们规定GTAW时层间温度控制在150-200℃,SMAW时层间温度控制在250-300℃。

焊接过程中热处理人员用远红外测温仪现场测温并做好记录当温度超过,立刻停焊,等缓冷到要求范围后再进行焊接。

在焊接过程中要注意层间清理的重要性,在次层焊道焊接前,将前层焊道表面用钢丝刷进行清理,清除了焊渣、飞溅、“死角”,更重要的是清除铁水凝固时浮到表层的氢、硫、磷等杂质以及细小的熔渣。

可以明显提高焊缝的内部质量,减少缺欠的产生。

4.热处理控制要点

4.1合理布置热电偶和补偿导线,热电偶丝压焊牢固,避免在安装加热器时碰落或移位,补偿导线和热电偶丝连接时必须保证极性正确连接可靠。

4.2合理布置加热带和保温层,采取分区加热控温。

4.3热处理前必须低温保护,必须使马氏体充分转变,为了使转变充分,适量

延长低温保护时间。

4.2焊接完毕后,按照热处理工艺要求对焊口先做低温保护,然后按照规定的升温速度升至恒温温度760±10℃,保温时间严格按照技术规程要求执行,冷却至300℃后不控温,但在保温棉内冷却至室温。

对热处理后的焊接接头及时进行无损检测及硬度检测,以此结果适当调节热处理保温时间。

预热及焊后热处理的控制是保证焊接接头各项指标性能的重中之重,热处理必须严格执行各个参数和步骤。

曲线以规格Ф610×135的末级过热器出口集箱为例。

5.总结:

5.1经过上述分析,确定P92钢焊接中应特别严格控制的以下几点:(1)氩气室的准备;(2)对口前的检查;(3)预热温度的控制;(4)焊工操作是否不规范,焊接电流、焊道厚度和宽度能否符合要求;(5)层间温度不大于300℃;(6)层间清理。

5.2华电邹县四期#7机组共有P92焊口300余只,华能威海发电厂三期#5机组共有P92焊口115余只,壁厚从14mm到140mm不等,综合以上两台超超临界机组新型耐热钢P92钢的焊接经验,通过以上各要点严格把关和控制,一次探伤合格率达到100%,并对所有完成的焊口都做了100%的光谱复查和焊缝及热影响区的硬度检验,焊缝的硬度平均在210~240HB,全部符合规定的硬度要求,完全达到了焊接验收优良标准(一次合格率≥96%)的要求。

参考文献

1.《火力发电厂焊接技术规程》DL/T869-2004

2.《焊接工艺评定规程》DL/T868-2004

3.《火力发电厂焊接热处理技术规程》DL/T819-2002

4.华能T/P91、T/P92焊接工艺导则

5.华能T/P91、T/P92焊接质量导则2008年版

6.山东电力建设第一工程公司关于P92焊接工艺评定资料。