同步工程中涂装工艺对汽车产品开发的影响

浅谈汽车涂装工艺同步工程_SE分析_边春利

部位 外板

内板

加强板 B柱 加强板 第二层 加强板

表 2 防电磁屏蔽孔一般经验

节距/mm

直径/mm

备注

200 ~ 250 < 200

100 ~ 200 100 ~ 250

< 100

Ф20 Ф30 或 Ф40×Ф20

长圆孔 Ф10 ~ 20

Ф10 ~ 20

Ф10 ~ 20

根 据 膜 厚 的 要 求 、板 间间隙、板间搭接,生 产 线 的 电 泳 电 压 、通 电时间、槽液温度、阳 极面积及布置情况、 电泳漆泳透力的情况 综合考虑纵梁密闭空腔地板腔和凹型结构等易产生气泡(见图

3)的部位。

车底下底板气泡

图 3 产生的气泡

一般在浸洗工艺中包藏空气的各种空腔、凹陷处 和平板凸缘连接处,应在结构的顶端设计不小于 3 mm 的排气孔。

⑶电泳防电磁屏蔽孔分析 分析车身空腔结构中防电磁屏蔽孔的位置、大小、 数量及节距是否合理,能否有效防止电磁屏蔽,以确保 空腔内部电泳涂膜的厚度达到设计要求。空腔结构上 膜的顺序是先外后内,如果电磁屏蔽不能消除,密闭空 腔产生电磁屏蔽,电力线不能进入,电泳漆膜不能形成 或厚度不够,产生锈蚀(见图 4),从而影响防腐性能。

要针对出入槽时通过车窗对内地板 (液面以上部分) 大流量冲击处理。分析电泳槽内车顶离液面的最低距 离及车身与阳极的距离是否符合处理要求。核算新车 型在各槽内处理的工艺时间是否满足工艺要求。分析 新车型的电泳面积与电泳阳极面积的比例是否满足 (4 ~ 6)∶ 1 的要求。 4.1.3 工艺孔分析

⑴沥液孔分析 分析车身沥液孔的数量和大小是否足够,位置是 否在所在区域钣金的最低位置,分析工艺液体在预定 时间内能否达到排放要求,一般的判断标准是车体进 入下一工位前不应有连续的工艺液体流出。沥液不良 造成槽间的串液,槽液污染加速,更新率增加,同时车 体内工艺液体残留过多(见图 1),影响前处理和电泳 的涂装质量。

浅论增建涂装线对奇瑞公司的发展作用

浅论增建涂装线对奇瑞公司的发展作用[摘要] 汽车工业的快速发展,使得汽车涂装工艺正朝着简化工序、减少设备投资、减少占地面积,大力提高生产效率、降低能源消耗、减少人员费用的方向发展。

应用先进的涂装生产技术,更加安全、节能、环保地生产制造汽车,有利于提高公司的综合效益,增强市场竞争能力,对于创建国家环境友好型社会、资源节约型社会、和谐社会以及低碳经济社会也有积极的影响。

[关键词] 涂装新技术有效增强奇瑞发展动能涂装生产是汽车工业中的能源密集型生产环节,也是轿车生产线中投资大、建设周期长、设备多而复杂且动能消耗最多的生产线。

在我国汽车涂装作业对环境污染越来越严重的今天,奇瑞汽车股份有限公司斥巨资致力于汽车的清洁化生产,应用德国杜尔公司生产设备和技术增建新的涂装线,其内涵是淘汰落后,着眼先进的技术物质条件,优化和提高公司效率,在大力提高汽车自动涂装能力的基础上,有效治理涂装废水、废气、废物的排放危害,为企业可持续发展搭建一个健康的技术生态环境。

从提高喷涂效率和产品质量的目的出发,生产线配置先进的EcoRP6型机器人和EcoBell2型雾化器设备,并在底漆和面漆的涂装中采用水基涂料,充分满足涂装生产运行成本低、多种车型柔性化生产、自动化程度高、工艺先进等系列技术标准要求,使得汽车涂装过程更为高效、节能和环保,这为公司实现品质力企,进一步建设良好的社会生态环境发挥着积极作用。

一、实现产业升级,有效增加公司的生产能力奇瑞汽车公司作为优秀民族工业品牌的一面旗帜,秉承“自主创新、世界一流、造福人类”的奋斗目标,以“安全、节能、环保”为产品发展方向,积极与国内外先进企业密切合作,围绕细分市场,紧盯技术含量高、附加值大的高中端产品开发,走差别化的发展道路,经过较短时间的快速发展,已经拥有奇瑞、瑞麒、威麟和开瑞四个子品牌,产品覆盖乘用车、商用车、微型车领域。

以2010年3月26日第200万辆汽车下线为标志,公司快步进入打造国际名牌新时期。

涂装同步工程

前处理及电泳工艺性分析

工艺处理方式分析

将新车型白车身的外形轮廓图并装在吊具上,在设备图纸上模拟

车身在输送链和槽体中的各个位置状态并进行分析,结合出入槽的喷 淋、洪流、磷化表面流、UF及水洗等喷嘴的位置,分析与车身的有效

距离和角度,是否满足车身内外所有表面处理的要求。例如电泳槽内

车顶离液面的最低距离及车身与阳极的距离是否符合工艺要求;核算 新车型在各槽内处理的工艺时间是否满足工艺要求;分析新车型的电 泳面积与阳极面积的比例是否满足4~6:1的要求。

油漆车身、车身骨架结构分析,各部位膜厚测量记录分析

分析车身结构与公司车型不同处,找出其对涂装专业的影响。测量各部分膜厚,

记录统计。

车身拆解过程

孔位、堵件、沥青板、打胶工艺分析 车身拆解过程中的堵件统计,包括大小、形状、材质,并分析其安装方法。 沥青板的安装位置、形状、厚度统计,在清除沥青板过程中,分析沥青板下方

工艺孔分析(沥液孔、排气孔、电泳防电磁屏蔽孔)

电泳防电磁屏蔽孔分析:分析车身空腔结构中防电磁屏蔽孔的位

置、大小、数量及节距是否合理,能 否有效防止电磁屏蔽问题,以确保空 腔内部电泳涂膜的厚度达到设计要求。 如果防电磁屏蔽孔设计得不合理,电 力线不能进入密闭空腔,产生电磁屏 蔽,不能形成电泳漆膜或其厚度不够 而产生锈蚀,导致防腐性能下降。

案。

非标设备通过性分析

机械化运输设备的通过性分析

车身与各工段的吊具、工装小车、滑橇等承载工装的适用性分析: 重点分析车身定位孔的空间位置是否满足承载工装的支承要求; 车身重量是否满足车间设计要求:重点分析核算是否超出全负荷 生产时的机械化运输设备要求; 车身的交接转挂分析:重点分析车身与吊具、车身与移载设备运

主机厂汽车制造工艺简介

目录

一、概述 二、工艺的基本概念 三、“四大工艺”简介 四、同步工程(SE) 五、汽车制造工艺的发展趋势

.2.

一、概 述

.3.

(一)工艺的定义

工艺是关于把原材料加工为商品和生产资料的 最经济的方法和过程的科学。

.4.

(二)工艺的意义

对于一件成功的汽车产品来说,它的价值不仅 取决于使用材料本身以及产品设计,更取决于它的 制造过程——制造者对于材料的利用、加工操作的 经验和技能。古人云“玉不琢,不成器”,这句话 生动、概括地道出了产品制造工艺的意义。

2. 焊接机器人是焊接设备柔性化的最佳选择。焊接设备作 为焊装生产线的重要组成部分,是否采用焊接机器人是 焊装生产线柔性程度的重要标志之一。

.62.

(二)采用激光焊接技术

激光焊接的特点是被焊接工件变形极小,采用激光 焊接可以把很多不同厚度、牌号、种类、等级的材料焊 接在一起制成各种形状的零件,大大提高汽车设计的灵 活性降低制造成本,提高车身的刚度。

.53.

(三)同步工程的目标

— 提高质量 — 降低成本 — 缩短产品开发周期

.54.

(四)实现同步工程目标的方法

1.开发有效性改进:使开发全过程方案更改次数减少50% 以上;

2.开发过程同步:使产品开发周期缩短40%~60%; 3.设计和制造过程一体化:使制造成本降低30%~50%。

.55.

(五)“四大工艺”的同步工程(SE)

(1)怎样将设计的图纸转变为有价值的产品; (2)用什么样的加工方法实现设计的目标; (3)用什么手段保证加工的产品质量; (4)用什么办法实现制造成本的最低化。

.15.

(四)工艺工作的重要性

1. 产品设计的再先进,依靠什么办法做出来?质量的优 劣靠什么来保证?产品成本的高低靠什么来实现?一 句话要靠工艺技 术和工艺管理。

汽车涂装工艺的重要性与发展趋势

BIG DATA EMPOWERS TO CREATE A NEW

ERA

发展趋势

• 汽车涂装工艺的重要性 • 汽车涂装工艺的种类 • 汽车涂装工艺的应用 • 汽车涂装工艺的发展趋势 • 未来汽车涂装工艺的发展方向

目录

CONTENTS

01

汽车涂装工艺的重要性

BIG DATA EMPOWERS TO CREATE A NEW

提高涂料的防腐性能,延长汽车使用 寿命,降低维护成本。

ERA

高性能环保涂料的研发与应用

高性能环保涂料

随着环保意识的增强,高性能环保涂料在汽车涂装中越来越受到重视。这类涂料具有低挥发性有机化合物(VOC )、低气味、高耐候性等特点,能够满足日益严格的环保法规要求。

发展趋势

随着技术的不断进步,高性能环保涂料在汽车涂装中的应用将更加广泛。未来,这类涂料将更加注重功能性,如 抗划痕、自清洁、高光泽等性能,以满足消费者对汽车外观品质的更高需求。

智能检测与监控系统

建立智能检测与监控系统,实时监测涂装过 程和产品质量,及时发现并解决潜在问题。

高性能涂料的发展方向

高耐候性涂料

研发具有优异耐候性能的涂料,使汽 车外观在长时间使用过程中保持美观 。

高防腐性涂料

多功能涂料

将多种性能(如抗划伤、自清洁等) 集成于一体,以满足消费者对汽车外 观的高要求。

保障乘员的健康。

美化视觉效果

通过精心设计的内饰涂装,可以营 造出舒适、美观的车内环境,提高 乘车的舒适度和愉悦感。

增强功能性

内饰涂装还可以增强汽车内部的功 能性,如防水、防污、抗紫外线等 ,提高汽车的实用性和便利性。

04

汽车涂装工艺的发展趋势

同步工程SE概述

1

同步工程概述 国内做过同步工程的汽车公司有江铃、奇瑞、长安、华晨、江淮、柳汽、福田

等,南汽也曾举办“汽车开发同步工程讲座”。 在国外,同步工程在美国、日本和欧洲许多发达国家的汽车行业中得到了较为

普遍的应用。例如,Chrysler公司应用同步工程工作模式,由7000余人的技术中 心同意负责产品开发,开发了ZJ、LH系列以及Viper、PL等车型的轿车产品。

5. 外观分析

①分析车身外观及外板分型线 ②研究基本断面及结构合理性 ③车身外观分缝方向分析及研究

6. 样车制作阶段

①样车制作过程中设计分析以及量产性研讨 :生产性、作业性、品质改进、降低成本、MCP

②样车制作(评定质量用)

③ DMR(产品)及EMR(工装)编制

三、涂装(Paint)

1.涂装作业性分析

同步工程概述

1. 定义

同步工程(SE,Simultaneous Engineering),又称工艺同步工程或并行 工程。定义如下:“对整个产品开发过程实施同步、一体化设计,促使开发 者始终考虑从概念形成直到用后处置的整个产品生命周期内的所有因素(包 括质量、成本、进度和用户要求)的一种系统方法。它把目前大多按阶段进 行的跨部门()的工作尽可能进行同步作业”。

2021/10/10

Side outer panel

9

同步工程输出物-SE建议项详细内容(总装)

1.研讨作业性

2021/10/10

10

同步工程工作的主要内容-SE提交工艺技术资料

一、冲压 1. 零部件测量点指示书 2. 零部件检具工艺图 3. 零部件加工公差表 4. 工艺图

二、焊装 1. 加工基准书 2. 外装公差关系表 3. 移动公差表 4. CL基准书 5. 流程表 6. 品质保证体系图 7. 总成加工公差表 8. 总成检查基准书 9. 总成测量点指示书

涂装SE

涂装操作性分析

涂装喷涂操作性分析 涂装喷蜡操作性分析

涂装试制过程验证

涂装工装操作性分析

涂装非标设备通过性分析

涂装通过性分析

涂装机械化设备通过性分析 涂装电气控制可行性分析 涂装内部物流可行性分析

涂装试制过程验证

2.2.2 涂装SE分析

对于产品数据的工艺性、作业性及通过性分析是SE工作的重点所在, 主要针对白车身数据进行操作性、生产可行性、防腐性进行分析,以提高 涂装作业性、涂装生产性、涂装防腐性。 涂装工艺性分析

开孔尺寸:8x20

≥5mm 7∽8mm

14

3.2 涂胶问题

边角

7∽8mm

≥5mm

铰 链 安 装 区

该要求仅限于需涂折边胶区 域的规则型面部分,边角及 特殊区域视结构做相应处理

边角 边角

15

3.3 加强板电泳问题

电泳孔

16

4.4 加强板沥液排气问题

排气缺口

沥液凸台

17

涂装操作性分析

2.3 工艺验证阶段

2.3.1 涂装试制过程验证

试制现场跟踪主要验证操作性、工艺性、通过性几方3.2 涂装电泳车身拆解主要工作内容

1. P1-P2阶段需要上报车身需求计划,拆解费用预算,根据项目主节点, 排出相对准确的周期,以不延误项目节点为准,一般要求在P4节点(硬 模)前完成所有的车身防腐验证工作。 2. 以M2数据为准,软膜件到货为准,小批量试制车中安排电泳拆解车身, 目前根据经验,基本按照4轮拆解完成。 (1)第一轮要求车身全部拆解 (2)第二轮拆解问题解决方案验证(针对问题部位和重点关注部位拆解) (3)第三轮拆解问题解决方案验证(针对上轮验证方案不理想部位作出

方案调整后的验证部位和重点部位拆解)

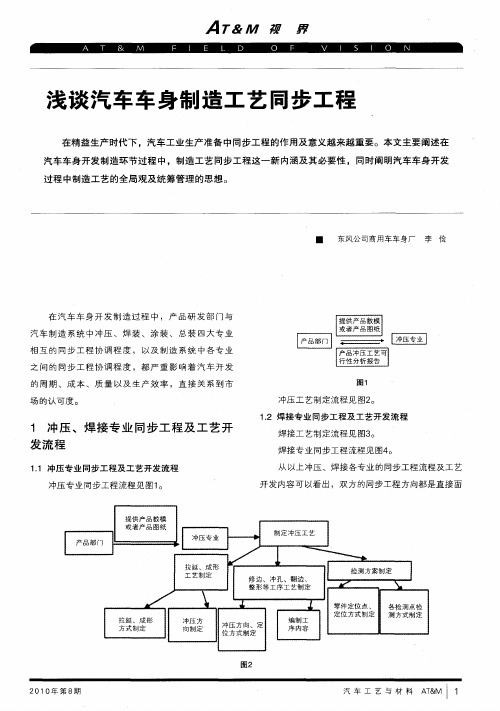

浅谈汽车车身制造工艺同步工程

c由于 专 业 的原 因 ,焊 接 工 艺没 有预 见到 零 件 回 . 弹造 成 法 兰边 无法 避 免 的误 差 ,选 择 了法 兰边 做 定位 面 ,造成 焊 接 总成 出现 3 号 孔堵 孔 的质 量 问题 。 、4

零件 后 鼓 包 的型面 比较 复 杂 ,呈3 梯 几 型零 件 ,法 阶

的周 期 、成 本 、质 量 以及 生 产 效 率 ,直 接 关 系到 市

场 的认 可 度 。

图1

冲压 工艺 制定 流程 见 图2 。 12 焊 接专 业 同步 工程及 工 艺开 发流 程 .

1 冲 压 、 焊 接 专 业 同 步 工 程 及 工 艺 开

发 流 程

1 冲压 专业 同步 工 程及 工艺 开发 流 程 . 1

冲压 专业 同步工 程 流程 见 图1 。

焊 接 工艺 制定 流程 见 图3 。 焊 接 专业 同步 工程 流 程见 图4 。 从 以上冲 压 、焊 接各 专业 的同步 工程 流程 及 工艺 开 发 内容 可 以看 出 ,双 方 的 同步工 程 方 向都 是 直接 面

图2

2 1 年第8 0 0 期

汽 车 q 与 材 料 A& -艺 TM l 1

A &M T

界

制 定焊接 工 艺

检 测

焊 接 总成 分块

分总成 焊接 工艺 制定

焊 接形 式制 定

零件 定位 点 、 定 位 方式 制定

图3

4 7. Y 号 L X、 方向 的位置 ;用 1 号 孔及 几型 底面 作 型 、2 面定位 约 束3 孔 方 向的位置 ,见 图6 、4 。

形 序 始终 以 几 型底 面 及 两 侧 型 面 定 位 。 图 1 为检 具 2

皮卡新车型涂装同步工程(SE)分析方法研究

皮卡新车型涂装同步工程(SE)分析方法研究LYU Jin-tao;CHEN Meng-nan;LI Wen-peng;LI Chun-jian;TIAN Ke-wei【摘要】介绍了皮卡车涂装工艺流程.针对皮卡新车型的开发,结合车型所在线体的生产工艺,运用涂装同步工程(SE)对新车通过性进行了分析,并对四门、机盖、上下车体和货箱的涂胶操作性,排气,沥液,电泳屏蔽,电泳流痕,货箱防漂等的 SE 分析方法进行了探讨.%The typical process flow for painting pickup truck was introduced. Aiming at the development of a new model of pickup truck, its passing possibility during painting was analyzed by simultaneous engineering (SE) according to the production process. The SE methods for analyzing the sealing operability of four doors, hood, upper body, underbody, and cargo body, as well as gas exhaustion, draining, electrophoretic shielding, flow mark defect on electrophoretic coating, and anti-floating of cargo body were discussed.【期刊名称】《电镀与涂饰》【年(卷),期】2019(038)012【总页数】6页(P599-604)【关键词】皮卡车;电泳涂装;同步工程;防腐【作者】LYU Jin-tao;CHEN Meng-nan;LI Wen-peng;LI Chun-jian;TIAN Ke-wei【作者单位】Geely Automobile Research Institute Vehicle Trial Center, Ningbo 315336, China;Geely Automobile Research Institute Vehicle TrialCenter, Ningbo 315336, China;Geely Automobile Research Institute Vehicle Trial Center, Ningbo 315336, China;Geely Automobile Research Institute Vehicle Trial Center, Ningbo 315336, China;Geely Automobile Research Institute Vehicle Trial Center, Ningbo 315336, China【正文语种】中文【中图分类】TQ639涂装同步工程(Simultaneous Engineering,SE)特指工艺审核与产品研发同步,在产品设计研发过程中涂装工艺提前介入,主要针对CAS面(Concept A Surface,即汽车初步造型面)、主断面、白车身数模及产品试制过程进行的工艺性分析,为设计提供可行的工艺变更方案。

汽车同步工程技术培训教材-涂装

涂装安全

03

遵守涂装安全操作规程,佩戴防护眼镜、口罩、手套等防护用

品,防止涂料飞溅和吸入。

涂装后的质量检测与控制

外观检查

检查涂层表面是否光滑、均匀、无气泡、无杂质, 色泽是否符合要求。

厚度检测

使用测厚仪检测涂层厚度,确保涂层厚度符合设 计要求。

性能测试

进行附着力、耐磨性、耐候性等性能测试,以确 保涂层质量可靠。

面漆的选择与使用

总结词

面漆是涂装过程中最外层,直接影响着汽车外观和涂层质量 。

详细描述

面漆应具备较高的光泽度、色彩鲜艳、耐候性好等特点。常 用的面漆有硝基漆、丙烯酸漆和聚氨酯漆等。在使用面漆时 ,应注意控制稀释比例,均匀涂抹,避免出现刷痕、流淌等 现象。

特殊涂装材料的选择与使用

总结词

特殊涂装材料是指在涂装过程中使用的具有特殊功能的材料,如防爆膜、变色龙涂料等。

同步工程定义

同步工程是一种将产品开发 流程中各个阶段的工作整合 起来,实现并行、协同工作 的工程技术。

并行性

同步工程鼓励各领域专家从 早期阶段就开始参与产品开 发,实现各阶段工作并行进 行,提高开发效率。

协同性

同步工程强调各领域专家间 的沟通与协作,共同解决跨 领域问题,确保产品整体性 能最优。

预测性

涂装时应掌握正确的涂装技术,确保涂层均匀、无流淌。

颜色不均、流淌问题及解决方案

• 涂层过薄:涂装时应按照规定的涂层厚度 进行施工,避免涂层过薄导致颜色不均或 流淌问题。

颜色不均、流淌问题及解决方案

01

解决方案

02 按照厂家提供的调配比例进行涂料调配。

03

掌握正确的涂装技术,多加练习,提高熟 练度。

某品牌汽车涂装案例分析

白车身钣金结构与涂装SE应用

白车身钣金结构与涂装SE应用作者:黄金强王福才陈星星文章来源:奇瑞汽车股份有限公司点击数:206更新时间:本文以白车身钣金结构对涂装防腐性的影响为切入点,从理论上论述白车身钣金结构在涂装工艺实现时可能会存在的共性问题及其应对之策,并在此基础上探讨一下车身钣金的结构优化与涂装工艺实现之间的辨证与统一的关系。

随着国内、国际汽车市场竞争的加剧,客户对汽车产品的质量要求越来越高,汽车更新换代的周期也越来越短,汽车厂商必须更快更好地推出新产品以满足市场竞争的需要。

相对于传统的产品顺序研发模式,同步工程在研发周期的缩短上、在产品研发的费用降低上、在研发后产品的可制造性上都有异常优异的表现。

这也是同步工程在业界得到越来越广范应用的原因。

同步工程同步工程(SE),亦称工艺同步工程(PSE ),是对产品开发及其相关(制造和支持等)过程进行集成、并行的系统化工作模式。

它特指工艺审核与产品研发同步,协助产品设计部门优化产品制造工艺,改善并提高产品的可制造性,辅助产品更容易在制造阶段实现。

由于工艺及相关过程的提前介入,将原本要留到工艺实施或者其他相应阶段时才可能会暴露的问题提前至产品研发期暴露并予以解决,以期使产品研发和后期的工艺实施等尽量实现无缝对接,通过防止产品研发和生产实际脱节来缩短车型的研发周期、降低研发的成本投入同时整合并提高整车的车身质量。

钣金结构与涂装(SE)同步工程现代化的汽车造型、高标准的车身性能、多样化的车辆用途等无不导致现代车身结构越来越复杂。

复杂的车身结构对各大工艺及其实现不断提出越来越多的挑战,降低工艺操作性难度和提高工艺可实现性的需求也随之逐渐明晰起来。

不同的车型其车身结构千差万别,然而就产品与涂装工艺要求(底漆的厚度等)的符合度来讲,有一些结构是工艺操作和实施应该明确提出的共性结构。

这些共通的结构可以做为工艺对产品研发的前期输入,以实现研发周期再缩短并同时提高产品的可实现性。

1.前处理-电泳工艺实现对钣金结构的要求(1)钣金加强筋结构:由于前处理、电泳工艺区涉及到大量的槽体和浸喷工艺,这一工艺区的主要问题在于:工艺区内的进液和沥液会相应地使车身的浮力和重力发生变化,这些变化会使车身的受力情况随之发生不小的改变,这对生产线上设备的正常运行造成了相当大的压力。

涂装解决方案

涂装解决方案

《涂装解决方案》

涂装是制造业中常见的工艺之一,涉及到许多领域,包括汽车、家居产品、船舶、航空航天等。

针对不同的材料和要求,涂装解决方案也多种多样。

在传统的涂装工艺中,通常使用喷涂、浸涂、电泳涂装等方式。

然而,随着科技的不断发展,越来越多的创新涂装解决方案出现在市场上。

例如,有些涂料可以通过喷涂或者滚涂的方式完成,同时还能够实现防水、防火、防腐蚀等功能。

这些新型的涂装技术为制造业带来了更多的选择,同时也提高了产品的质量和性能。

此外,还有一些高科技涂装解决方案,例如纳米涂料、光固化涂料等。

这些新型涂料的出现,使得产品的表面处理更加环保、耐磨、耐腐蚀,并且具有更长的使用寿命。

这对于一些高要求的行业来说,是一个非常好的解决方案。

总的来说,涂装解决方案的不断创新和发展,为制造业带来了更多的选择和可能性。

未来,随着科技的不断进步,我们相信会有更多更好的涂装解决方案出现,为各行业带来更多的好处。

汽车涂装面临的新挑战及发展路径

汽车涂装面临的新挑战及发展路径摘要:文章主要介绍了汽车产品的日趋多样性、复杂性和短生命周期,多样化、高个性化的定制生产方式将成为市场主导,以及汽车行业涂装技术所面临的许多全新挑战,而汽车涂装智能化也将成为企业应对新挑战的理想方向,并是我国汽车涂装的未来发展趋势,要达到汽车涂装制造智能化的理想实现,优秀的生产技术积累、完备的生产线柔性、以及重要的工艺创新将是必须条件。

关键词:汽车涂装;新挑战;发展路径引言:车辆生产制造的四大工艺中,涂装方法和技术参数繁多复杂,自动化水平和管理要求很高,一旦涂装工艺中发生故障,检测和消除比较麻烦,会冲击制造设备。

综合而言,建设汽车涂装的企业投入高、周期长,投产后的经营管理工作较其他三项工序困难较大,但企业实用性也较强。

当模型在大小、质量、覆盖区域、覆盖标准等方面差异很大时,必须牺牲成本、效率甚至质量来实现灵活覆盖。

可见,在传统的整车四大工艺生产工艺中,涂装工艺发挥着非常重要的作用,在柔性生产方面具有一定的优势。

一、汽车涂装面临的新挑战(一)产品材料多样化、结构复杂化和开发的短周期趋势汽车成为主要的交通和旅行手段,已经成为世界可持续发展的需要,有关政策将日趋完善和严格。

无论是提升普通车辆的燃料质量,还是发展汽车,一个共同的问题是,汽车价格的不断降低和各大汽车企业的新选择。

全铝汽车和碳纤维行业车身工艺已经成熟,但因为成本问题而没有广泛应用。

一个资料指出,在汽车行业可以承受的最轻化成本是每降低一公斤重量2~10欧元。

在中国,所能接受的成本不比欧美高,也是为何中国在"节能与新能源汽车技术2.0路线图"中,重点是“多用途设计+多部件”的应用。

车身使用了多材质的复合车身。

新车的诞生周期(从立项到量产)是市场竞争力的关键标志。

此前,普通建设的周期通常是三十六个月以内,现在减少至二十四个月。

一般的前期生产与准备周期(模具/工具开发、工艺验证、工厂建设和试生产),大约是24个月,目前正在减少到24个月内更短的时间。

汽车涂装工艺可制造性分析

10.16638/ki.1671-7988.2019.14.057汽车涂装工艺可制造性分析白靖,陈家俭(1.一汽-大众汽车有限公司天津分公司批量规划科,天津301500;2.一汽-大众汽车有限公司天津分公司涂装车间,天津301500)摘要:文章介绍了汽车开发过程中与其同步进行的涂装可装配性,可制造性分析,以及其对于保证产品可制造性,产品质量,产品成本的影响。

关键词:可制造性分析;涂装;ENP;前处理电泳;涂胶;面漆中图分类号:U445 文献标识码:A 文章编号:1671-7988(2019)14-174-03Manufacturability Analysis In Painting ProcessBai Jing, Chen Jiajian(1.Series planning FAW-V olkswagen Automotive co. LTD. Branch, Tianjin 301500;2.Paint shop FAW-V olkswagen Automotive co. LTD. Tianjin Branch, Tianjin 301500)Abstract:This article describes the manufacturability analysis during new product development and its impact on product manufacturability, quality and cost.Keywords: Manufacturability analysis; painting; ENP; pretreatment E-coating; PVC application; topcoat application CLC NO.: U445 Document Code: A Article ID: 1671-7988(2019)14-174-03前言随着新车型的不断出现,在车型开发前期进行可制造性分析这一技术手段的重要性日益凸显。

汽车设计开发之同步工程浅析

汽车设计开发之同步工程浅析发布时间:2021-07-15T02:24:01.662Z 来源:《中国科技人才》2021年第11期作者:黄志刚[导读] 同步工程的概念是将开发产品和开发过程的其他设备进行融合使它们一体化,因此同步工程又叫做并行工程。

浙江吉润汽车有限公司浙江省开化县 324300摘要:随着我国经济的不断发展,汽车行业竞争变得越来越激烈。

汽车企业必须提升自身的服务质量和速度,提高产品研发的速度才能胜过其他的企业。

其中同步工程就是提升汽车研发速度的重点。

开展同步工程能有效减短汽车开发的周期,降低生产成本,从此起到提高研发效率的作用。

关键词:同步工程,汽车设计,研发效率同步工程的概念是将开发产品和开发过程的其他设备进行融合使它们一体化,因此同步工程又叫做并行工程。

这样的开发方式让研究者可以从一开始便考虑材料使用等问题,有效减少开发时问题的产生。

同时,同步工程不仅可以提高汽车的质量还可以缩短研发周期,减少研发的成本。

重视同步工程可以让企业在激烈的汽车竞争中取得明显的优势。

我们更可以把同步工程和计算机工程相结合。

这样便可以大大减少问题解决的时间,为接下来的研发赢取大量的时间。

因此本文将对同步工程进行详细的介绍,并列举一些实际例子。

一、标车分析阶段应用的主要工作内容和应用方法(一)标车分析阶段的基本工作内容首先必须对冲压能力进行一定的规划,这是研发前期必须做的工作。

并且需要在研发的过程中对生产厂家进行一定的调查了解。

生产产能所涉及的范围非常广泛,其中还涉及零件存储的位置等。

因此,这样的工作需要工作人员有极高的工作素养和专业知识,因为工作人员需要定时检查车身零件的状况还有规划车体的材料并计算大概的设计成本。

有详细的计划才能使企业有一定的优势。

(二)标车分析过程中应用同步工程用一部商用车作为例子,商用车的尺寸比较大,车顶是其中最大的零件,因此我们需要车顶用冲压的工艺技术对其进行整形[1]。

但一般的工具只能冲压4.6米以下的零件,车顶的长度又大于4.6米,因此需要对机器进行一定的添购。

涂装SE分析在汽车设计中的应用

涂装SE分析在汽车设计中的应用周晓丽;华云;王云飞【摘要】在汽车制造工艺中,汽车整体成本不仅包含制造费用,而且还包含设计更改产生的费用。

通过对新车型进行同步工程(SE)分析,对车身结构或工艺提出改进建议,把缺陷和制造风险消除在设计阶段,以减少后期的设计更改费用。

阐述了涂装SE分析的具体内容。

%In automobile manufacturing process,the overall cost of a car not only includes manufacturing costs, but also includes the cost of design changes. Through SE analysis for a new car,the improved recommendation was provided for the body structure and manufacturing process which could eliminate defects and manufacturing risks in the design stage,and reduce the post-design change cost. The concrete content of coating SE analysis was expounded.【期刊名称】《上海涂料》【年(卷),期】2016(054)005【总页数】4页(P45-48)【关键词】汽车涂装;同步工程;车型设计与开发【作者】周晓丽;华云;王云飞【作者单位】长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定071000;长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定 071000;长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定 071000【正文语种】中文【中图分类】TQ639在以往的车型开发中,许多设计问题直到产品制造时才被发现。

基于同步工程的Y企业汽车产品项目管理

基于同步工程的Y企业汽车产品项目管理

马晓璐;郭昊一

【期刊名称】《产业与科技论坛》

【年(卷),期】2018(017)022

【摘要】本文主要根据Y企业汽车产品诞生过程的实际运行情况,介绍用于汽车产品项目开发、生准、制造过程中基于同步工程的新产品项目管理程序.通过建立同步工作机制并充分在质量管理、成本管理领域充分开展同步工作活动,有效提升开发效率,缩短产品诞生周期,有效规避质量问题并减少设计变更.

【总页数】2页(P232-233)

【作者】马晓璐;郭昊一

【作者单位】长春大学;一汽轿车股份有限公司

【正文语种】中文

【相关文献】

1.冲压同步工程在汽车产品设计开发中的应用 [J], 罗仁平;王燕;赵金龙

2.汽车产品开发中的同步工程应用 [J], 吴贵新

3.汽车产品开发同步工程应用管理机制研究 [J], 孙益民;娄臻亮

4.同步工程中涂装工艺对汽车产品开发的影响 [J], 李国波;储灿飞;阳克付

5.同步工程在汽车产品研发中的运用 [J], 过成军;王其东

因版权原因,仅展示原文概要,查看原文内容请购买。

产品开发和工艺技术的关系

产品开发和工艺技术的关系产品开发和工艺技术是相辅相成的,两者的关系密不可分。

产品开发是将创新的思维转化为实际的产品的过程,而工艺技术则是通过一系列的操作和技术手段将产品的设计理念变成实际可行的制造过程。

首先,产品开发需要依靠工艺技术来实现设计的理念。

产品设计师在开发新产品时,要考虑到产品的功能、外观、结构等方面的要求。

但这些要求要通过工艺技术的方式来实现。

例如,产品的外观设计可能需要采用特殊的涂装工艺来实现,产品的结构设计可能需要用到特殊的拼接和焊接技术来实现。

因此,产品开发离不开工艺技术的支持。

其次,工艺技术对产品的质量和性能起着重要的影响。

产品的品质和性能是用户关注的重点,而工艺技术则直接影响产品的质量和性能。

例如,产品的制造工艺要求能够保证产品的尺寸精度、表面光洁度和装配精度等要求。

只有通过先进的工艺技术,才能够满足这些要求,从而提高产品的品质和性能。

再次,工艺技术的进步推动了产品开发的不断创新。

随着工艺技术的不断发展,新的制造工艺和加工技术的出现,使得产品开发能够逐步实现原先难以想象的功能和外观。

例如,通过3D打印技术,可以制造出复杂形状的产品和零部件,大大提升了产品设计的自由度。

另外,新的材料和工艺技术的应用,也使得产品设计师能够创造出更加轻巧、节能、环保的产品。

因此,产品开发的创新离不开工艺技术的不断进步。

最后,产品开发和工艺技术的成功需要紧密的合作和沟通。

产品开发人员需要了解工艺技术的要求和限制,以便将其考虑到产品设计中。

而工艺技术人员也需要与产品开发人员密切合作,了解产品设计的理念和需求,以便提供可行的工艺技术解决方案。

只有通过双方的合作和沟通,才能够确保产品开发和工艺技术的成功。

综上所述,产品开发和工艺技术是相辅相成、不可分割的。

产品开发依赖于工艺技术来实现设计的理念,工艺技术对产品的质量和性能起着重要的影响,工艺技术的进步推动了产品开发的创新,而产品开发和工艺技术的成功需要紧密的合作和沟通。

涂装SE主要内容及典型问题解决方案

涂装SE主要内容及典型问题解决方案霍鹏; 李刚; 赵文杰【期刊名称】《《上海涂料》》【年(卷),期】2019(057)006【总页数】4页(P37-40)【关键词】涂装SE; 电泳屏蔽; 解决方案【作者】霍鹏; 李刚; 赵文杰【作者单位】长城汽车股份有限公司技术中心河北省汽车工程技术研究中心河北保定 071000【正文语种】中文【中图分类】TQ6390 引言1 分析内容“SE”又称“同步工程”,指对整个产品开发过程实施同步、一体化设计,促使开发者始终考虑产品生命周期内(从概念形成到后期维修)的所有因素(包括质量、成本、进度和用户要求)。

只有在车型开发前期充分进行SE分析及研讨,并提出合理化解决方案,才能最大程度地减少调试阶段的设计变更,达到降低成本、缩短开发周期的目的。

涂装SE分析主要包括电泳性(电泳防屏蔽、排气性、沥水性)、涂胶操作性(焊缝密封胶、PVC、裙边胶等)、喷涂可行性、喷蜡可行性、车身通过性、设备能力等方面。

下面主要从分析内容及车身结构方面详细介绍涂装SE。

1.1 通过性分析车型通过性分析包括2个阶段,第一阶段在项目预研时期,主要任务是确认生产线体通过性是否满足车型尺寸;第二阶段在车型数模基本成型时期,即车身主体方案已确定可开启工艺设计时期,主要对车间主要工位、机运、转接支撑孔是否干涉等进行确认。

第一阶段:当接收到一款新车型的开发指示或预研方案时,需识别出白车身状态下的长、宽、高尺寸;而且需要结合涂装各线体辅具安装状态分析是否满足通过性,主要分析前处理电泳、电泳烘烤线体的通过性。

一般来讲,最大宽度主要是指车门安装电泳辅具后的宽度,一般安装辅具后的宽度较白车身状态下的宽度增加200~400 mm,长度方向主要受后背门开启角度(SUV车型,开度过大时对高度也有影响)/货厢后挡板开启角度(皮卡车型)的影响,最大长度指后背门/后挡板开启至水平高度时的长度,此时后背门存在超出顶盖高度的情况。

如果工厂通过尺寸在长度方向上不允许后背门开启角度过大,可在数模设计阶段提出,通过改善结构减小后背门的开启角度,提升电泳性能,并满足通过性要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

同步工程中涂装工艺对汽车产品开发的影响李国波*,储灿飞,阳克付(奇瑞汽车股份有限公司,安徽芜湖 241009)摘 要:同步工程是对产品开发及其相关过程(如制造和支持等)进行集成、并行的系统化工作模式。

本文将同步工程应用到汽车产品开发中,结合汽车前处理、阴极电泳涂装工艺实践,提出了在汽车车身设计沥液孔、防气泡孔、防锈蜡用孔以及钣金间隙、车身防水和防电磁屏蔽孔等的新思路。

关键词:汽车;涂装;同步工程;涂装工艺孔中图分类号:TQ639.8 文献标志码:A文章编号:1004 – 227X (2010) 12 – 0067 – 05Effect of coating process on development of automobile products with mode of simultaneous engineering // LI Guo-bo*, CHU Can-fei, YANG Ke-fu Abstract: Simultaneous engineering is a systematization work mode for integration and parallelism during product development and related processes such as manufacture and support. In this article, the simultaneous engineering was applied to automobile product development. Combined with the pretreatment and cathodic electrophoretic coating process practice, some new ideas were given, such as the design of drainage hole, bubble-resistant hole, the hole used for anti-rust wax and sheet metal gaps, bodywork water- resistance and anti-electromagenatic shielding hole, on the automotive bodywork.Keywords: automobile; coating; simultaneous engineering; coating process holeFirst-author’s address: C hery Automobile Corporation Limited, Wuhu 241009, China1 前言传统的汽车开发模式通常存在以下问题:(1) 各部门之间信息沟通不足。

在设计阶段,产品相关信息不能及时提供给工艺部门、制造部门、质量控制部门、销售部门及相关供应商,因而难以获得这些部门关于产品相关约束的反馈,使设计人员难以全面考虑制造过程及质量保证等问题。

收稿日期:2010–06–01 修回日期:2010–06–30作者简介:李国波(1973–),男,贵州人,本科,工程师,现任奇瑞汽车涂装二车间副主任兼奇瑞汽车涂装技术学会秘书长,主要从事汽车涂装管理与技术研究。

作者联系方式:(E-mail) liguobo@。

(2) 产品开发周期过长。

由于制造部门、质量控制部门和相关供应商不能早期介入项目,在设计中不能考虑制造可行性及质量控制要求,使产品存在先天缺陷,而这种缺陷往往到了项目后期才暴露出来。

此时,需要重新设计验证,造成大量人力、物力和时间的浪费,甚至造成新产品投产后还存在不同程度的质量缺陷,导致公司及品牌信誉受损。

同步工程简称SE(Simultaneous Engineering),是对产品开发及其相关过程(如制造和支持等)进行集成、并行的系统化工作模式。

信息技术和计算机辅助造型(CAS)、辅助设计(CAD)、辅助工程分析(CAE)和辅助制造(CAM)等新技术的运用,为同步工程提供了强大的技术支持。

由于顺序工程方法存在产品开发周期长、成本高以及开发质量难以保证等问题,无法适应激烈市场竞争下的汽车企业的需要,因此,同步工程技术得到迅速推广。

同步工程之所以能促使产品开发在速度和质量上取得如此飞速的进步,主要是因为其具有以下特点:(1) 强调开发过程的并行性。

通过成立项目组和在产品造型设计阶段适时发布信息、预分析等,使有关部门和相关供应商能在造型阶段就及早参与项目,并开展市场、工艺、模具和关键零部件等的可行性分析。

通过不同专业过程的并行开展,使占项目开发周期较长的开发过程得以同步进行,从而有效缩短开发周期。

(2) 强调开发过程的系统性。

同步工程要求设计人员在造型阶段就要开始综合考虑产品生命周期的各个方面,包括产品定位、市场需求、成本、产品性能(可靠性、安全性、动力性、经济性和舒适性等)、工艺性、质量控制及报废与回收等。

这就要求各专业人员及时提供各方面的意见,以便系统地考虑设计方案,在产品设计阶段时做出正确的工程决策,把错误和缺陷消除在设计阶段,从而提高设计质量,降低项目后续开发成本、制造成本及售后服务成本。

(3) 强调各相关职能间的工作协同与集成。

在同步工程中,设计、制造、质量控制和销售等不再作为相互独立的过程,而是作为一个系统的有机组成部分。

项目组是该系统的组织模式,项目目标是将上述各过程联系在一起的纽带。

为了共同的目标,各相关职能在开发过程中遇到复杂问题能够及时沟通,以寻求最佳处理方案,有效地提高工作效率和产品质量。

顺序开发与同步工程时间进度和成本比较见图1。

图1 顺序开发与同步工程时间进度和成本比较 Figure 1 Time schedule and cost comparison between sequential development and simultaineous engineering2 汽车涂装工艺对产品开发的影响2. 1 前处理工艺的影响涂装前处理中脱脂工序的要求是:被处理的表面无油污、无锈、无氧化皮、无水分。

如果达不到这些要求,就会严重影响磷化和电泳车身的质量,继而影响车身的防腐能力。

磷化处理是利用磷酸的离解(平衡)反应,在清洗(脱脂)过的金属底材表面析出不溶性磷酸盐的磷化膜技术。

磷化膜的作用是增加附着力和耐蚀性。

增加附着力,一是因所制得的磷化膜结晶微溶入金属表面,结晶的附着力良好;二是基于无数的结晶的表面凹凸,使表面积增大而提高涂膜的附着力。

涂膜随着附着力的提高,防止腐蚀介质侵入的能力增强,从而提高耐蚀性(尤其能抑制漆膜下的扩蚀)。

脱脂、磷化以及不同的处理方式都对电泳膜的厚度及耐蚀性产生一定的影响。

不同前处理及涂装工艺对涂膜防腐性能的影响见图2。

图2 不同前处理及涂装工艺对涂膜防腐性能的影响 Figure 2 Effects of different pretreatment and coating processes on corrosion protection performance of film图2表明,采用脱脂、锌盐磷化(浸式处理),然后进行阴极电泳涂装,以20 μm 厚的涂膜所具有的防腐性能最好,其耐盐雾时间达到1 000 h 。

2. 2 阴极电泳涂装工艺的影响电泳涂漆法在轿车涂装中获得应用始于上世纪的60年代初,它是在轿车工业中普及和技术更新最快的车身涂底漆方法(尤其是1977年以来)。

由于阴极电泳的优越性,形成了阴极电泳涂装法替代阳极电泳涂装之势,并在轿车市场上形成了未采用阴极电泳就失去竞争力的局面。

阴极电泳涂装工艺经过20多年的不断完善,己成为最成熟的轿车车身、车轮和车架等涂底漆的先进技术之一,对轿车车身而言,至今尚无替代它的更先进的涂底漆的方法。

阴极电泳涂料一般为水溶性涂料,实施过程中应采用电解方式对所有暴露在外的钢板表面和车身底部进行处理。

即将车身的一头接负极,并浸泡在电解槽内进行电解沉积处理。

电泳底漆的主要步骤为:入槽浸泡─UF 溶液(亦称超滤液,采用超滤设备对电泳漆进行过滤而产生的透明液体)冲洗(将夹缝、封闭梁内部清洗干净)─去离子水冲洗─(180 ± 5) °C 烘干。

烘干过程也可使车身焊装时采用的点焊密封胶固化。

电泳过程中需要控制固体分、MEQ 、pH 、电导等13个工艺参数。

2. 3 涂装工艺设备的选择 2.3. 1电泳电压的选择主要考虑涂装电压对电泳涂膜防腐性能的影响。

电泳涂装电压主要取决于涂料的品种,操作时还应该综合考虑极间距、极比、槽液温度等因素,以确定最佳电压范围。

电压对电泳涂膜的质量影响很大。

电泳时间通常是固定的,通过提高或降低电压来调节涂膜厚度。

极间电压升高,电场强度增强,电沉积量随之增加,工件内表面及半封闭面的涂膜厚度增大。

但电压过高,工件入槽瞬间的冲击电流太大,涂膜沉积速度过快,易造成涂膜外观和性能变差。

电压高到超过电泳膜的击穿电压时,沉积涂膜被击穿,电解反应加剧,电极表面产生大量气体,涂膜表面产生大量气泡。

电泳电压过低,涂料泳透力差,沉积速度慢,效率低,涂膜变薄。

一般在保证涂膜外观质量前提下,尽可能采用较高的电压进行阴极电泳涂装。

电压控制在150 ~ 340 V 为宜。

据文献报道,阴极电泳涂装时,供电方式的选择对涂膜的外观影响较大。

线性升高电压既可获得较高的泳透力,又可限制峰值电流,防止涂膜弊病的产生。

2. 3. 2电泳滑橇的选择电泳滑橇导电杆与导电杯之间接触的良好程度会影响到电泳涂膜的防腐质量。

接触不良会导致电泳不良现象。

电泳滑橇的选择应考虑以下几方面因素: 在滑橇选材方面,滑橇锁紧支点材料材质不亚于16MnCr5,以确保支点的强度(特别是RODIP-3运输系统);滑橇支点的表面硬度≥(48+4) HRC ,硬层深度不小于0.8 mm ;支点抗拉强度>1 100 MPa 。

2. 3. 3涂装前处理、电泳工艺设备的选择涂装工艺设备特别是前处理、电泳设备对轿车车身防腐性能的提升非常重要。

目前流行的前处理、电泳输送方式包括德国DURR 公司设计的RODIP-3输送机系统和EISENMANN 公司设计的VarioShuttle 多功能穿梭式输送机系统等,都是先进的输送机系统。

2. 3. 3. 1输送系统的选择RODIP-3输送机系统及VarioShuttle 多功能穿梭式输送机系统在槽内形式360°自由翻转,能有效地排除轿车车身内腔及车身底部的空气,并能最大程度地排除车身内腔的残液。

RODIP-3运输系统如图3所示。

图3 RODIP-3输运系统Figure 3 RODIP-3 conveying system2. 3. 3. 2 前处理及电泳附属设备的选择在设计涂装车间时,前处理及电泳附属设备的选择至关重要。