增强造斜易控性的新型PDC钻头工作特性_石油学报

PDC钻头的特点与合理使用的探讨

174PDC钻头代表了钻头的一个新的发展阶段。

这种钻头通过破碎岩石作用钻进岩石。

安全系数高,风险低。

金刚石复合片为聚晶片,后约1/32in,镶嵌在已植入钻头本体预先所钻的洞内的碳化物金属块里。

1 PDC钻头的结构PDC钻头结构有钢体与胎体两种类型,其中胎体钻头的材料为铸造碳化钨粉,经烧结制成钻头,在烧结时钻头工作面留下窝槽,然后再在窝槽上直接焊接复合片。

钢体钻头的材料为整块合金钢经机械加工铸成,然后在碳化钨齿柱上将复合片制成切削齿,并将切削齿镶嵌在钻头体上,保径部位也是将金刚石块或其他耐磨性材料镶嵌在钻头体上,为防止冲蚀,可在钻头工作面上喷涂一层耐磨材料。

PDC钻头工作面的几何形状其对钻头的稳定性、井底清洗、钻头磨损及钻头各部荷载的分布都有明显的影响。

钻头工作面性状有五个基本要素,包括顶部、内锥、肩部、侧面与保径。

2 PDC钻头的工作原理PDC钻头实际上就是微型切削片刮刀钻头,所以PDC 钻头的工作原理基本与刮刀钻头的基本相同,在软至中硬的地层中钻头通过剪切方式将岩石破碎,在较小的钻压下就能够完成高机械钻速。

由于聚晶金刚石层极薄(1mm)左右、极硬,且比碳化钨衬底的耐磨性高100倍以上,因此在切削岩石过程中刃口能保持自锐。

3 PDC钻头的特点PDC钻头特点主要有以下几个方面:即没有活动的零件,切削钻用能力强,钻头有较长的使用寿命,和比其它类型钻头相比较其机械钻速和抗冲击性更高,最适合于井下动力钻井。

获得极高的机械钻速,与牙轮钻头相比,PDC钻头本身没有活动件,可防止掉牙轮等井下事故与复杂情况的发生。

4 PDC钻头适用性PDC钻头主要在软至中硬地层中比较适用,地层有适度的研磨性,PDC钻头在砾石、燧石及大段不均质地层中应该避免使用。

同时根据地层的具体情况要选择合适的PDC钻头,当遇到硬且脆的地层则要选择布齿密度大、切削齿初刃小的钻头类型;遇到软土地层则需要选择布局密度小、切削齿初刃大的钻头,增加钻头的吃入深度以及有助于井底清洗,防止钻头泥包。

PDC钻头的特点

PDC钻头的特点

1973年美国开发了聚晶金刚石复合片钻头,国外广泛应用于软-中硬地层。

在中东和北海的深井及海洋钻井中首先获得了高井尺、高钻速,大大缩短了建井周期,降低了钻井成本,受到了钻境界的广泛重视,成为钻井工具的一项重大成就。

国内对PDC钻头也引起了极大

的关注和兴趣,随着钻井技术人员对PDC钻头的认识和实践,它正在逐步取得较好的使用效果。

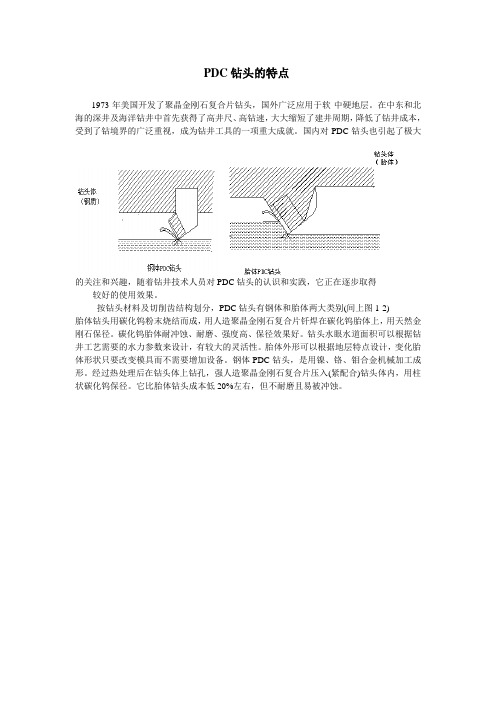

按钻头材料及切削齿结构划分,PDC钻头有钢体和胎体两大类别(间上图1-2)

胎体钻头用碳化钨粉末烧结而成,用人造聚晶金刚石复合片钎焊在碳化钨胎体上,用天然金刚石保径。

碳化钨胎体耐冲蚀、耐磨、强度高、保径效果好。

钻头水眼水道面积可以根据钻井工艺需要的水力参数来设计,有较大的灵活性。

胎体外形可以根据地层特点设计,变化胎体形状只要改变模具而不需要增加设备。

钢体PDC钻头,是用镍、铬、钼合金机械加工成形。

经过热处理后在钻头体上钻孔,强人造聚晶金刚石复合片压入(紧配合)钻头体内,用柱状碳化钨保径。

它比胎体钻头成本低20%左右,但不耐磨且易被冲蚀。

PDC钻头钻井条件下的地质录井技术探讨

PDC钻头钻井条件下的地质录井技术探讨PDC钻头是一种常用于石油钻井的特殊钻头,它能够在复杂地质条件下高效地完成钻井作业。

地质录井技术则是用于记录和分析地层岩石特征、井壁稳定性和油气藏性质等信息的技术。

本文将针对PDC钻头钻井条件下的地质录井技术进行探讨,探讨PDC钻头对地质录井技术的影响和优化方法,以及应对PDC钻头钻井条件下的地质风险。

一、PDC钻头的特点及适用条件PDC(Polycrystalline Diamond Compact)钻头是一种利用工业合成金刚石切削岩层的钻头,其具有高硬度、耐磨损、良好的钻进速度和稳定的性能。

PDC钻头适用于钻探中硬、脆性差的地层,在钻探深度和速度上具有明显优势。

PDC钻头特点主要有以下几点:1. 高硬度。

PDC钻头具有硬度非常高的切削齿,可以快速穿过硬质地层,提高钻井效率。

2. 耐磨损。

PDC钻头的切削齿采用坚硬的金刚石,耐磨损性强,能够长时间保持切削效果。

4. 适用范围广。

PDC钻头适用于各种地质条件下的钻井作业,尤其在硬质地层和高速钻井条件下表现出色。

二、PDC钻头对地质录井技术的影响PDC钻头钻井条件下的地质录井技术面临着一些挑战和影响,主要表现在以下几个方面:1. 钻井速度快。

PDC钻头具有快速的钻井速度,地质录井过程受到了时间压力和快速变化的地层条件的影响,需要及时准确地记录和分析地质信息。

2. 井壁稳定性差。

PDC钻头在钻井过程中可能会出现井壁稳定性差的情况,需要及时调整录井技术和井壁加固措施。

3. 地层岩石特征记录不清。

PDC钻头对地层岩石进行破碎切削,有时会导致地质录井设备无法准确记录地层岩石特征,需要寻求记录技术的改进和优化。

4. 油气藏性质分析受到影响。

PDC钻头钻井可能会产生较多的岩屑,并对地层中的油气藏性质产生影响,需要对录井技术进行适当改进。

2. 适时进行录井操作。

鉴于PDC钻头的快速钻进速度,地质录井人员需要密切配合钻井工程师,适时进行记录和分析操作,确保录井数据的准确性和完整性。

PDC钻头工作原理及相关特点剖析

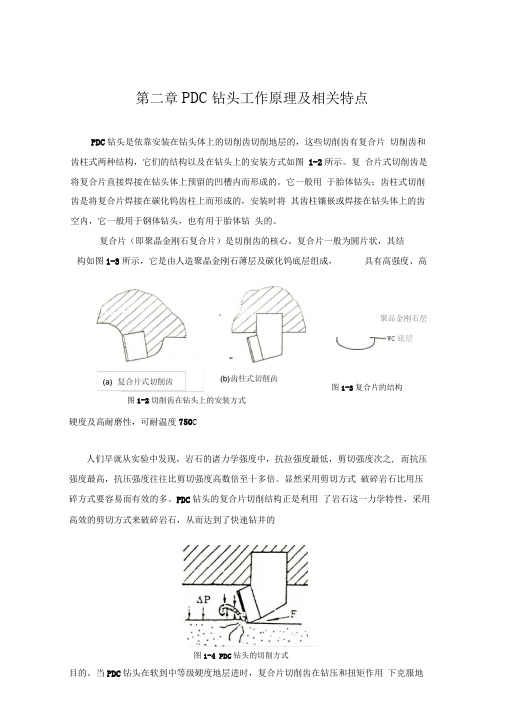

第二章PDC钻头工作原理及相关特点PDC钻头是依靠安装在钻头体上的切削齿切削地层的,这些切削齿有复合片切削齿和齿柱式两种结构,它们的结构以及在钻头上的安装方式如图1-2所示。

复合片式切削齿是将复合片直接焊接在钻头体上预留的凹槽内而形成的。

它一般用于胎体钻头;齿柱式切削齿是将复合片焊接在碳化钨齿柱上而形成的,安装时将其齿柱镶嵌或焊接在钻头体上的齿空内,它一般用于钢体钻头,也有用于胎体钻头的。

复合片(即聚晶金刚石复合片)是切削齿的核心。

复合片一般为圆片状,其结构如图1-3所示,它是由人造聚晶金刚石薄层及碳化钨底层组成,具有高强度、高硬度及高耐磨性,可耐温度750C人们早就从实验中发现,岩石的诸力学强度中,抗拉强度最低,剪切强度次之, 而抗压强度最高,抗压强度往往比剪切强度高数倍至十多倍。

显然采用剪切方式破碎岩石比用压碎方式要容易而有效的多。

PDC钻头的复合片切削结构正是利用了岩石这一力学特性,采用高效的剪切方式来破碎岩石,从而达到了快速钻井的目的。

当PDC钻头在软到中等级硬度地层进时,复合片切削齿在钻压和扭矩作用下克服地聚品金刚石层WC底层图1-3复合片的结构图1-2切削齿在钻头上的安装方式图1-4 PDC钻头的切削方式层应力吃入地层并向前滑动,岩石在切削齿作用下沿其剪切方向破碎并产生塑性流动,切削所产生的岩削呈大块片状,这一切削过程与刀具切削金属材料非常相似(见图1-4)。

被剪切下来的岩屑,再由喷嘴射出泥浆带走至钻头与井壁间的环空运至井外。

PDC钻头因使用了聚晶金刚石复合片作切削元件而使得切削齿有很高的硬度和耐磨性。

PDC齿的缺点是热稳定性差,当温度超过700C时,金刚石层内的粘结金属将失效而导致切削齿破坏,因此PDC齿不能直接烧结在胎体上而只能采用低温钎焊方式将其固定在钻头体上。

在工作中,切削齿底部磨损面在压力作用下一直与岩石表面滑动摩擦要产生大量的摩擦热,当切削齿清洗冷却条件不好,局部温度较高时,就有可能导致切削齿的热摩损(350-700 E时,切削齿的磨损速度很快,这一现象称为切削齿的热磨损)而影响钻头正常工作,所以钻头要避免热磨损出现就必须有很好的水力清洗冷却,润滑作用配合工作,这就是要求泥浆从喷嘴流出后水力分布要合理,能有效地保护切削齿,这即是对钻头水力计的基本要求之一。

个性化PDC钻头钻井技术的研究及应用

个性化 PDC钻头钻井技术的研究及应用摘要:青海油田采气三厂尖北区块为裂缝型基岩气藏,基底为典型的花岗岩和花岗岩片麻岩,钻探井属于深井、超深井范围,在开发钻井过程中面临可钻性差,钻头磨损严重等诸多困难,影响工程进度。

基于此,制定了适应性较好的基岩气藏提速方案,通过优化钻头实现个性化PDC钻头钻井技术,切实提高了钻井速度,降低开发成本,加快产能建设进度。

关键字:基岩;钻头;个性钻头;钻井速度;Abstract: Abstract: The Jianbei block of No.3 Gas Production Plant in Qinghai Oilfield is a fractured bedrock gas reservoir with typical granite and granite gneiss basement. The drilling wells are deep wells and ultra-deep wells, and face poor drillability during developmentand drilling. Many difficulties such as serious drill bit wear affect the progress of the project. Based on this, a well-adapted speed-upplan for bedrock gas reservoirs was formulated, and personalized PDCbit drilling technology was realized by optimizing drill bits, which effectively increased drilling speed, reduced development costs, and accelerated the progress of production capacity construction.Key words: bedrock; bit; Personality drill bit; Drilling speed;1前言:青海油田采气三厂东坪区块、尖北区块、昆特依区块均为裂缝型基岩气藏,基底发育典型的花岗岩和花岗岩片麻岩,钻探井属于深井、超深井范围。

浅议PDC钻头钻具组合的应用技术

浅议PDC钻头钻具组合的应用技术作者:杨振平来源:《中国科技博览》2012年第12期[摘要]:“PDC钻头+…”的钻具组合在钻井施工中得到广泛应用,对增加钻井效益起着重大作用,已是不争的事实,但在实际应用中,由于种种原因,时有达不到预期目的的情况发生,往往出现造斜率,钻进速度的不理想。

本文综合实钻中遇到的一些问题,结合几口井的现场施工情况,解析了PDC钻头的结构对造斜率因素的影响,PDC钻头对不同的地层适应性不同,以及在使用PDC钻头在钻井施工中,由于人为的操作因素不同,而对钻头使用效果产生了不同影响。

提出对选用的钻头的优选,人们认识观念的革新是提高钻井速度,增加钻井效益的关键。

[关键词]:PDC钻头动力钻具造斜率中图分类号:TE921 文献标识码:TE 文章编号:1009-914X(2012)12- 0237 -01引言“PDC钻头+…”的钻具组合在现代钻井中得到国内外钻井界的认可,在定向井钻井中有着广泛的应用,为提高现代钻井技术,缩短钻井周期,增加钻井效益起着重大作用,但在实际应用中,无论在浅井、中深井及深井中还是在泥浆处理不好的定向井中、滑动钻进中井段比较长的定向井中以及浅、中、深水平井中,由于种种原因却达不到预期目的,造成不必要的损失。

当施工中急需增井斜的时候,原计划有一定造斜能力的动力钻具关键时候造斜能力失常,无法满足要求,增斜就是不理想,这样有可能重新起钻换动力钻具,耽误工期;也有可能因为这趟钻不成功造成填井,施工人员难以解脱;容易憋泵,动力钻具寿命降低,易于损坏;损坏钻头,钻头容易断齿、掉齿,有的甚至连根拔起掉成秃头,造成井下落物;工具面变化厉害,大绳打扭,造成事故,在有些应用有线随钻施工的井中,工作中稍有粗心,电缆往往因为钻具摆动而打扭造成断路或短路;侧钻井中掌握不好参数,侧钻不容易成功,因此有必要对“PDC钻头+…”的钻具组合进行研究。

1 施工实例与因素分析(1)新疆YM7-H1井。

pdc钻头工作原理

pdc钻头工作原理

PDC钻头(聚晶金刚石钻头)是一种用于钻井穿越地层的工具。

它由金刚石颗粒和金属结合剂制成。

PDC钻头的工作原理如下:

1. 切削地层:PDC钻头的主要工作部分是刀翼。

刀翼上镶嵌有大量的金刚石颗粒。

当钻杆旋转时,刀翼会与地层接触并切削地层。

2. 破碎地层:金刚石颗粒具有非常高的硬度和耐磨性。

当刀翼与地层接触时,金刚石颗粒会磨擦和破碎地层,将地层断裂成小块。

3. 清除碎屑:钻井时,钻泥会通过钻杆注入到钻孔中。

在切削地层的过程中,钻泥会冲刷碎屑并把它们带上地面。

4. 冷却和润滑:钻头的钻杆内部和外部都有润滑液循环系统。

润滑液冷却钻头,防止过热,并减少钻头与地层的摩擦。

5. 控制钻向:钻头的设计和使用可以控制钻井的方向。

通过改变刀翼的角度和形状,可以调整钻头的钻向,使其按照预定的路径前进。

综上所述,PDC钻头通过切削、破碎、清除碎屑等方式,实现了穿越地层的目标。

它的高硬度和耐磨性使得PDC钻头具有更长的使用寿命和更高的效率,被广泛应用于石油勘探和钻井行业。

PDC钻头工作原理及相关特点剖析

PDC钻头工作原理及相关特点剖析1.工作原理PDC钻头主要由钻头主体、切削结构和钻头连接装置组成。

其中,切削结构是PDC钻头的核心部分。

切削结构通常由若干个聚晶金刚石片组成,这些片通过硬质合金基体和钻头主体连接在一起。

当钻具旋转时,切削结构上的聚晶金刚石片与钻井地层接触,通过摩擦和冲击力来实现岩石的切削和破碎,从而实现钻井作业的目的。

PDC钻头之所以能够高效地进行切削,主要得益于聚晶金刚石的特殊结构和性质。

聚晶金刚石是通过高温高压合成的人工合成金刚石材料,其硬度远远高于地层中的普通岩石。

同时,聚晶金刚石具有非常好的热稳定性,能够在高温环境下保持其切削能力。

因此,PDC钻头在钻井过程中能够快速、高效地切削地层,提高钻孔速度和钻井效果。

2.相关特点(1)高硬度:PDC钻头主体采用硬质合金材料,而切削结构上的聚晶金刚石片具有非常高的硬度。

这使得PDC钻头能够抵御地层中较硬岩石的切削和破碎,提高钻井效率。

(2)良好的耐磨性:聚晶金刚石具有很高的耐磨性能,即使处在高速旋转和高压力下,也能保持较长时间的使用寿命。

这使得PDC钻头在长时间连续作业中具有更好的性能稳定性。

(3)良好的热稳定性:PDC钻头的聚晶金刚石片在高温环境下依然能够保持较好的切削能力,不易产生塑性变形和热损伤。

这使得PDC钻头在高温油气田勘探钻井中得到广泛应用。

(4)低扭矩:由于PDC钻头的切削面积较大,钻进过程中产生的扭矩相对较小,可以减少钻井设备的负荷和能耗,提高钻井作业的效率。

(5)钻速快、钻屑排除好:PDC钻头具有较大的切削面积和切削速度,可以快速破碎地层岩石,提高钻井速度。

同时,切削结构上的切削槽和孔水精心设计,有利于钻屑的排除,减少钻井堵塞的风险。

(6)适应性广:PDC钻头适用于钻探各种地层,如软岩、硬岩、砂岩、页岩等。

可以用于直钻、倾斜钻和水平钻井,满足不同场地和作业需求。

综上所述,PDC钻头以其高硬度、高抗磨损性和高热稳定性等特点,在石油和天然气勘探钻井领域得到广泛应用。

PDC钻头钻井岩屑录井技术探讨

PDC钻头钻井岩屑录井技术探讨随着石油勘探和石油开采技术的不断发展,PDC钻头在钻井作业中得到了广泛的应用。

PDC钻头钻井岩屑录井技术作为一种新型的岩屑录井技术,也越来越受到工程技术人员的重视和关注。

本文以PDC钻头钻井岩屑录井技术为切入点,探讨该技术在钻井作业中的应用和优势。

什么是PDC钻头钻井岩屑录井技术?PDC钻头是利用人造多孔体的方法制造出来的一种新型钻头。

它的主要结构由多个片状多晶体薄片组成,片状多晶体薄片之间由金属结合而成。

PDC钻头与传统的勘探工具相比,具有钻速快、磨损小、寿命长等优势。

PDC钻头钻井岩屑录井技术就是指在钻井作业中将PDC钻头钻落的岩石屑样品进行收集和分析,在地质学、地球化学和物理学等相关领域中有着广泛的应用。

通过对岩屑物性和化学成分进行分析,来判断钻井日志中的地层属性、储层厚度、储量含量以及储层成分、岩性等特征。

PDC钻头钻井岩屑录井技术的应用优势1.钻头结构优化在传统的岩屑录井技术中,钻头常常存在磨损快、崩裂易等缺陷。

而PDC钻头使用片状多晶体薄片作为主要结构,其本身具有优良的抗磨损特性。

与此同时,PDC钻头的结构也得到了优化,使其抗崩裂性能更加强强,这为在采取钻井岩屑录井技术时提供了更大的保障。

2.岩屑取样效率高传统的岩屑录井技术存在岩屑取样速度慢、岩屑损失严重等缺陷,而PDC钻头钻井岩屑录井技术则能够在钻进的过程中实时将岩屑取出,大幅提高了岩屑取样效率。

3.数据质量更高在传统的岩屑录井技术中,采取的岩屑样品数量较少,数据质量难以保证。

而利用PDC钻头钻井时,岩屑样品数量显著提升,采样数据也更加准确可靠,从而提高了数据的科学性和可靠性。

4.取样范围更广传统的岩屑录井技术在采样范围上有限制,而利用PDC钻头钻井技术则能够在整个钻井过程中进行岩屑取样,从而扩大了取样范围,提高了取样的可靠性和全面性。

PDC钻头钻井岩屑录井技术的应用案例1.美国海湾地区在美国海湾地区,针对海上深水钻井的复杂工程环境,研发了一款专门针对深水环境的PDC钻头。

pdc钻头分析

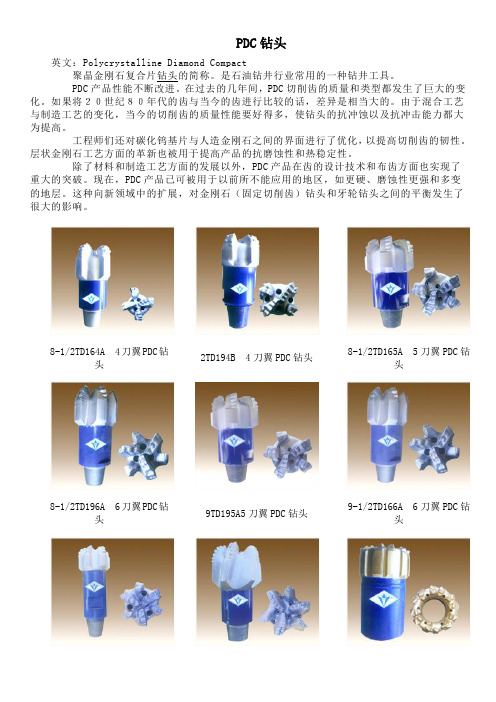

PDC钻头英文:Polycrystalline Diamond Compact聚晶金刚石复合片钻头的简称。

是石油钻井行业常用的一种钻井工具。

PDC产品性能不断改进。

在过去的几年间,PDC切削齿的质量和类型都发生了巨大的变化。

如果将20世纪80年代的齿与当今的齿进行比较的话,差异是相当大的。

由于混合工艺与制造工艺的变化,当今的切削齿的质量性能要好得多,使钻头的抗冲蚀以及抗冲击能力都大为提高。

工程师们还对碳化钨基片与人造金刚石之间的界面进行了优化,以提高切削齿的韧性。

层状金刚石工艺方面的革新也被用于提高产品的抗磨蚀性和热稳定性。

除了材料和制造工艺方面的发展以外,PDC产品在齿的设计技术和布齿方面也实现了重大的突破。

现在,PDC产品已可被用于以前所不能应用的地区,如更硬、磨蚀性更强和多变的地层。

这种向新领域中的扩展,对金刚石(固定切削齿)钻头和牙轮钻头之间的平衡发生了很大的影响。

8-1/2TD164A 4刀翼PDC钻头2TD194B 4刀翼PDC钻头8-1/2TD165A 5刀翼PDC钻头8-1/2TD196A 6刀翼PDC钻头9TD195A5刀翼PDC钻头9-1/2TD166A 6刀翼PDC钻头最初,PDC 钻头只能被用于软页岩地层中,原因是硬的夹层会损坏钻头。

但由于新技术的出现以及结构的变化,目前PDC 钻头已能够用于钻硬夹层和长段的硬岩地层了。

PDC 钻头正越来越多地为人们所选用,特别是随着PDC 齿质量的不断提高,这种情况越发凸显。

由于钻头设计和齿的改进,PDC 钻头的可定向性也随之提高,这进一步削弱了过去在马达钻井中牙轮钻头的优势。

目前,PDC 钻头每天都在许多地层的钻井应用中排挤掉牙轮钻头的市场。

PDC 钻头厚层砾岩钻进技术探索与实践:为了降低海上钻井作业成本、提高作业效率,开发了PDC 钻头厚层砾岩钻进技术.在保持普通PDC 钻头快速切削性能的基础上,通过优选新型高强度PDC 切削 齿、改进钻头切削结构提高钻头的整体强度,通过采用后倾角渐变、力平衡设计、加强切削齿保护等方法提高钻头的稳定性,并且在使用中通过优化钻具组合、采用 合理的钻井参数和"中低排量-中低转速-中高钻压"的平稳钻进模式预防PDC 钻头在砾岩段的先期破坏,有效延长了钻头在砾岩钻进中的寿命.应用该技术实现 了用PDC 钻头在辽东湾一次性钻穿馆陶组和东营组上部疏松地层中垂厚近80 m 的砾岩段,有的井钻穿砾岩段后又直接钻下部中硬地层至完钻井深.采用PDC 钻头厚层砾岩钻进技术,可以大量节省海上钻井作业时间,显著降低钻井费用.PDC 钻头工程技术措施石油钻井装备:1)、首先做好PDC 钻头的选型工作,钻头水眼、流道设计应利于排屑;2)、下入PDC 钻头之前,应充分循环泥浆,清洗井眼,防止起钻后滞留在井眼内的钻屑继续水化分散;3)、下钻时钻头不断刮削井壁,井壁上的泥饼或滞留于井内的钻屑会在钻头下堆积,到一定程度便会压实在钻头上,那么下钻中途进行循环,将钻头 冲洗干净也是有其必要的;4)、下钻过程中还应适当控制速度,防止钻头突然冲入砂桥,钻进一堆烂泥中;另外如果速度恰当,PDC 钻头会顺着上一只钻头所钻的螺旋形井眼轨道行 进,而不是在井壁上划拉下大量泥饼。

PDC钻头工作原理及相关特点剖析

第二章 PDC 钻头工作原理及相关特点PDC 钻头是依靠安装在钻头体上的切削齿切削地层的,这些切削齿有复合片切削齿和齿柱式两种结构,它们的结构以及在钻头上的安装方式如图1-2所示。

复合片式切削齿是将复合片直接焊接在钻头体上预留的凹槽内而形成的。

它一般用于胎体钻头;齿柱式切削齿是将复合片焊接在碳化钨齿柱上而形成的,安装时将其齿柱镶嵌或焊接在钻头体上的齿空内,它一般用于钢体钻头,也有用于胎体钻头的。

复合片(即聚晶金刚石复合片)是切削齿的核心。

复合片一般为圆片状,其结构如图1-3所示,它是由人造聚晶金刚石薄层及碳化钨底层组成,具有高强度、高硬度及高耐磨性,可耐温度750℃。

人们早就从实验中发现,岩石的诸力学强度中,抗拉强度最低,剪切强度次之,而抗压强度最高,抗压强度往往比剪切强度高数倍至十多倍。

显然采用剪切方式破碎岩石比用压碎方式要容易而有效的多。

PDC 钻头的复合片切削结构正是利用了岩石这一力学特性,采用高效的剪切方式来破碎岩石,从而达到了快速钻井的(a) 复合片式切削齿 (b)齿柱式切削齿图1-2 切削齿在钻头上的安装方式图1-3 复合片的结构图1-4 PDC 钻头的切削方式目的。

当PDC钻头在软到中等级硬度地层进时,复合片切削齿在钻压和扭矩作用下克服地层应力吃入地层并向前滑动,岩石在切削齿作用下沿其剪切方向破碎并产生塑性流动,切削所产生的岩削呈大块片状,这一切削过程与刀具切削金属材料非常相似(见图1-4)。

被剪切下来的岩屑,再由喷嘴射出泥浆带走至钻头与井壁间的环空运至井外。

PDC钻头因使用了聚晶金刚石复合片作切削元件而使得切削齿有很高的硬度和耐磨性。

PDC齿的缺点是热稳定性差,当温度超过700℃时,金刚石层内的粘结金属将失效而导致切削齿破坏,因此PDC齿不能直接烧结在胎体上而只能采用低温钎焊方式将其固定在钻头体上。

在工作中,切削齿底部磨损面在压力作用下一直与岩石表面滑动摩擦要产生大量的摩擦热,当切削齿清洗冷却条件不好,局部温度较高时,就有可能导致切削齿的热摩损(350-700℃时,切削齿的磨损速度很快,这一现象称为切削齿的热磨损)而影响钻头正常工作,所以钻头要避免热磨损出现就必须有很好的水力清洗冷却,润滑作用配合工作,这就是要求泥浆从喷嘴流出后水力分布要合理,能有效地保护切削齿,这即是对钻头水力计的基本要求之一。

可有效抑制粘滑并提高机械钻速的新型自调节式PDC钻头

近 年 来随 着金 刚石 钻 头 的不 断发 展 ,以及 钻 钻 进 效果 很 好 ,但 在 另外 一些 地 层 中却 会 由 于钻

井 承 包商 对 钻井 要 求 的不 断提 升 ,各 大 油 服公 司 头 在 钻过 不 同类 型 岩层 时产 生 的扭 转振 动 而使 钻

摘 要 :国外公司研究出一种新型 自调 节式PDC钻 头,是石油天然气钻井工业中出现 的第一种应 用 自调节 式切 削深度 (DOC)控 制技术在钻 井过程 中主动减 小粘滑现 象的 “聪明”型钻头 这种新型钻头可以非常智能 地对扭转振动进行聪 明的响应 ,在发生井下问题 时,无需等待较 长时间,钻 井操作人员就可采取纠正措施。该新 型钻头还可以吸收会对钻头切 削结构整体 陛产生破坏的突发过载或振动现象,所以其抗冲击损坏能力更强,且能 够大幅缩短钻井过程 中的非生产时间,具有较好的经济效益 ,

新 型 TerrAdap!自调节 式 PDC钻 头是 基 于地层 的 复 致 机 械 钻速 下 降 、使 钻 头产 生严 重 损 坏并 同时 可

杂情 况 ,通 过 在 钻进 过程 中 自动改 变 其切 削 结构 能 会 使 BHA上 的 其 它 机 械 和 电 子 器 件 也 造 成 损

的攻 击 性 ,从 而 达 到减轻 振 动 、减 少 粘 滑和 降低 坏 ,从 而使 综合 钻井 成本大 幅上 升 。

这 种 聪 明钻 头 能够 根 据 地下 岩 性 的变 化 而 自 动调 节 其切 削 深 度 ,不 用地 面 钻井 操 作 人员 的介 入或 控 制 。在 钻 井过 程 中 ,一 旦探 测 到 有扭 转 振 动 发生 ,钻头 上 的 自调 节 式切 削 深度 控 制元 件 就 会 向外 伸 以保 持稳 定 的钻井 状 态 。这 些切 削 深 度 控 制元 件安 装 在 PDC刀 翼 之 间 的筒座 中 ,能 够

一种新型石油钻井PDC钻头[实用新型专利]

![一种新型石油钻井PDC钻头[实用新型专利]](https://img.taocdn.com/s3/m/545616016294dd88d1d26b6a.png)

专利名称:一种新型石油钻井PDC钻头专利类型:实用新型专利

发明人:张生奇

申请号:CN202021518488.4

申请日:20200728

公开号:CN212689929U

公开日:

20210312

专利内容由知识产权出版社提供

摘要:本实用公开了一种新型石油钻井PDC钻头,涉及石油设备技术领域,包括钻头本体,钻头本体的顶部固定安装有周向分布的刀翼,钻头本体的顶部位于相邻刀翼之间形成排屑槽,钻头本体的顶部位于排屑槽处开设有水槽,钻头本体的顶部位于水槽处和钻头本体顶部的中心处均开设有水眼,刀翼上固定安装有第一切削齿,相邻刀翼之间固定安装有固定块,固定块上固定安装有第二切削齿,钻头本体内开设有喷液通道,喷液通道与水眼连通,本实用通过设置第二切削齿可以将第一切削齿钻碎后的地质块进一步粉碎,通过导屑条避免地质块阻塞在钻探通道的前进方向,通过设置固定条可以提高各个刀翼之间的稳固性,避免刀翼在随着钻头本体旋转时损坏。

申请人:张生奇

地址:750000 宁夏回族自治区银川市金凤区枫林湾四期23-1-1101号

国籍:CN

代理机构:保定运维知识产权代理事务所(普通合伙)

代理人:李显锋

更多信息请下载全文后查看。

PDC钻头的特点和破岩机理

前言自PDC钻头问世以来,以其优良的性能及随之而带来的经济效益,越来越多的受道现场作业队的青睐。

然而美中稍有不足的是,在现场的应用中,PDC只是PDC 而以,也就是说,作业人员对其了解还不是很深刻。

鉴于此,本人欲从其特点,包括PDC钻头的设计特点和它的结构特点,还有其破岩机理上给予归纳、总结和分析、推理,以期望能为现场作业提供一点技术上的借鉴和参考.PDC钻头的特点和破岩机理摘要:本文在简要介绍了PDC钻头的物质成份,两大类别(胎体钻头和刚体钻头)及其不同物质在钻井作业过程中所起的作用的基础上,归纳、总结了PDC钻头特点,包括其设计特点和结构特点;同时较详细地分析了在打定向井时,PDC钻头的结构特征因素对造斜率的影响;另外也在分析、归纳、总结国内外专家、学者的独特见解的基础上,对PDC钻头的破岩机理,也在一定程度上给予阐述.并在此基础上,最后也提出了一些PDC钻头的选型依据.关键词: PDC钻头; 特点; 机理分析Abstract:This themsis briefly introduces which materials PDC bit is made from,how it is manufactured,and the different types of PDC bits,also shows you the principal functionsof the different materials of PDC bit in drilling----on the basis of these,summaries the characteristics of PDC bit,including its designing characteristics and structural characteristics,and specificly analyses the effect of its structural characteristics on the leaning ration in the controlled directional drilling.At the same time ,after studying the specific ideas of the different experts at home and abroad,to some extent,analyses and summaries the rock breaking mechanism of PDC bit.In the end ,on this basis,gives you some facters that can help you how to choose PDC bit effiently.Key words: PDC bit; characteristics; Mechanism analysis正文:近年内,随着PDC钻头的广泛应用,PDC钻头在型号和质量上都进行了较大的改进,已经在软到硬的地层中逐步使用,并且取得了较好的经济效益,为更好地使用PDC 钻头,使其最大限度地发挥优势,以便更好地服务于钻井作业,特从其特点和破岩机理方面撰写此文.PDC钻头者,就是聚晶金刚石复合片钻头,即Polycrystalline Diamond Compact Bit.其结构见图1-1所示,它示以金刚石为原料加入粘结剂在高温下烧结而成.复合片为圆片状,金刚石层厚度一般小于1mm,切削岩石时作为工作层,碳化钨基体对聚晶金刚石薄层起支撑作用.两者地有机结合,使PDC既具有金刚石地硬度和耐磨性,又具有碳化钨地结构强度和抗冲击能力.由于聚晶金刚石内晶体间地取向不规则,不存在单晶金刚石固有地解理面,所以PDC的抗磨性及强度高于天然金刚石的,且不易破碎.PDC由于多种材料的存在,热稳定性较差,同时脆性较强,不能经受冲击载荷.PDC钻头的特点1973年美国开发了聚晶金刚石复合片钻头,国外广泛应用于软-中硬地层.在中东和北海的深井及海洋钻井中首先获得了高井尺、高钻速,大大缩短了建井周期,降低了钻井成本,受到了钻境界的广泛重视,成为钻井工具的一项重大成就.国内对PDC钻头也引起了极大的关注和兴趣,随着钻井技术人员对PDC钻头的认识和实践,它正在逐步取得较好的使用效果.按钻头材料及切削齿结构划分,PDC钻头有钢体和胎体两大类别(间上图1-2) 胎体钻头用碳化钨粉末烧结而成,用人造聚晶金刚石复合片钎焊在碳化钨胎体上,用天然金刚石保径.碳化钨胎体耐冲蚀、耐磨、强度高、保径效果好.钻头水眼水道面积可以根据钻井工艺需要的水力参数来设计,有较大的灵活性.胎体外形可以根据地层特点设计,变化胎体形状只要改变模具而不需要增加设备.钢体PDC钻头,是用镍、铬、钼合金机械加工成形.经过热处理后在钻头体上钻孔,强人造聚晶金刚石复合片压入(紧配合)钻头体内,用柱状碳化钨保径.它比胎体钻头成本低20%左右,但不耐磨且易被冲蚀.PDC钻头的设计特点1.PDC钻头采用爪型设计PDC钻头的性能在很大程度上取决于切削齿的质量,PDC钻头都采用了高质量爪型齿和环形齿,经过与其它类型复合片对比试验分析,证明它具有抗剪强度高、耐冲击、寿命长、热稳定性能好的特点,与同尺寸普通PDC齿相比,爪型齿的金刚石含量提高了2.7倍,抗冲击破坏能力提高2倍.2.大刀翼设计全部PDC钻头系列的刀翼进行加高加大,采用超大排屑流道设计,可以更加有效的运移钻屑,清洗钻头,防止钻头泥包,提高机械钻速.3.抗回旋设计采用力学平衡设计,对PDC钻头进行螺旋保径设计、轨道布齿设计、缓冲块设计以保证钻头抗回旋性能.4.防泥包涂层设计和制造技术QP系列钻头可根据地层情况进行防泥包涂层设计,它采用了独特的对钻头表面负离子处理技术,使钻头表面带有负电荷,在钻头周围形成一个阳板,形成电流,钻头与钻井液之间形成一个水的集区,其作用就如同润滑剂或象隔板,在钻进中,泥页岩钻屑中的负离子与钢体表面的负电荷相斥,从而起到防泥包的效果.5.可修复性钢体PDC钻头的本体磨损和切削齿破碎后可进行修复和更换,使得钻头的使用成本大大降低.PDC钻头结构特征及此因素对造斜率的影响钻头的费用在一口井中的总费用中所占的比例不是很大,但选好和用好一只钻头对提高机械钻速、提高造斜率和降低全井费用却是关系重大.为了高速、优质、低成本地钻好定向井,应从定向钻井的独特性出发优选钻头.定向造斜段钻井的特点使使用井下马达,钻头转速高,钻头切削齿和钻头外径磨损快钻头寿命缩短.在定向段钻进过程中,需要钻头能保持住所要求的工具面角度,如果所选的钻头布能提供合适的导向能力,就会获取布到所设计的造斜率或偏离所定的方位.这样,就会增多纠斜和扭方位的次数或增多更换下部钻具组合的次数.由于PDC钻头具有无活动件、适应高转速低钻压钻进工况之特点和钻头使用寿命长的优点,因此更适合与动力钻具配合使用,多次现场施工结果表明,动力钻具+PDC钻头钻进方式有利于提高钻井速度,减少起下钻次数、保证钻具安全,取得了动力钻具+牙轮钻头钻进方式无法比拟的技术经济效益.常规定向井施工主要时通过选择合适的造斜工具(弯接头+动力钻具、单弯动力钻具、双弯动力钻具等)调整侧向力的大小,从而控制造斜率的高低,而同样的侧向力与不同结构的PDC 钻头配合对造斜率时有极大的影响的。

河北工业大学科技成果——新型PDC钻头用浸润合金材料

河北工业大学科技成果——新型PDC钻头用浸润合金材料项目简介

PDC钻头是用于石油勘探、开采的专用钻头,它是以浸润合金为基体,加入铸造碳化粉及聚晶金刚石等增强体采用无压烧结的方法制成的,钻头的成型性、耐磨性、抗冲蚀性等指标均取决于浸润合金的性能优劣。

这种新型PDC钻头用浸润合金材料具备合金液态时流动性好,与金刚石等增强体具有良好的润湿角性,抗拉强度高、剪切强度高且具有合适的延伸率,基体合金与金刚石等增强体能形成优异的界面结合,具有较高的界面结合强度。

该新型浸润合金熔点约为950-1050℃,在略高于熔点融化的基体合金不仅与金刚石等增强体具有良好的润湿性且又低于金刚石的石墨化温度等独特优点。

因此,进行本课题的研究与开发具有石油勘探和钻井领域具有重大的科学意义和广阔的应用前景。

市场前景

随着经济和社会的发展,社会各行业对石油的使用量越来越多,所以石油钻探和钻井对钻头材料和使用寿命的要求越来越苛刻,新型PDC钻头用浸润合金材料对研究开发新一代用于石油勘探、开采的专用PDC钻头越来越重要,预计高性能的新型PDC钻头用浸润合金材料的需求将急剧增长,因此本项目适应当前石油工业日益增长的实际需求,具有广阔的应用前景和显著的经济效益。

规模与投资项目总投资(设备、能源和人员等)为600万元,年产值4000万元。

生产设备真空感应加热炉、石墨铸造模具、热处理装置。

效益分析年产值4000万元亿,年经济效益为2100万元。

合作方式独家技术转让、一般技术转让、技术入股等形式。

PDC钻头在定向井施工中的特点分析

PDC钻头在定向井施工中的特点分析发布时间:2021-04-14T14:03:41.377Z 来源:《中国科技信息》2021年4月作者:赵林军[导读] 定向井目前已经成为油田提高采收率的重要方式之一,PDC钻头在定向井施工中发挥着重要作用。

本文分析了PDC钻头在定向井施工中影响因素,探讨了PDC钻头在定向井施工中的发展趋势。

中石化经纬有限公司胜利定向井公司赵林军摘要:定向井目前已经成为油田提高采收率的重要方式之一,PDC钻头在定向井施工中发挥着重要作用。

本文分析了PDC钻头在定向井施工中影响因素,探讨了PDC钻头在定向井施工中的发展趋势。

关键词:定向井;PDC钻头;发展趋势一、引言随着老油田勘探开发的需要,为了尽可能的提高采收率,节约开发成本,定向井、水平井等特殊工艺井持续增多。

面对超薄油气藏,分块小油气藏等,定向井的技术优势就显现出来。

PDC钻头与原来采用的牙轮钻头相比,由于破岩机理,铸造材料及设计方便的不同,在机械钻速和耐磨性上,PDC钻头有着巨大的优势,很多井队都愿意采用PDC钻头。

但是油田定向井持续增多,很多井队在使用PDC钻头施工时,都会出现工具面不稳定,造斜困难等现象,机械钻速降低,严重影响着施工进度。

牙轮钻头虽然造斜容易,工具面比较稳定,但是由于钻头寿命较短,施工70多个小时就要担心井下安全,不得不起钻更换钻头,也影响着施工速度。

因此,目前国内外都在研究适合定向施工的PDC钻头,满足日益增多的定向井施工的需要。

二、PDC钻头在定向井施工中影响因素分析 PDC钻头的破岩机理是切削式,加上PDC本身设计特点,岩石的各向异性,定向井的钻进方式,钻头的振动,钻井的相关参数等的影响,都会对PDC在定向施工中的性能产生影响。

1.PDC结构特点 PDC是以切削齿对岩石的破坏来实现钻进的。

岩石究竟以哪种形式被破坏,与切削齿的后倾角有密切的关系。

PDC在定向井施工中饱受诟病的原因就是工具面的不稳定,有人提出通过增加钻头切削齿的后倾角,达到降低钻头对岩石的侵入程度,实现对工具面稳定性的控制,从而达到想要的机械钻速。