拉刀研制CAD

综合轮切式圆孔拉刀设计(机械CAD图纸)

刀具课程(毕业)设

计

说明书

专业机械制造及自动化

班级机制3065

姓名陈卫聪

学号42

指导老师殷雪艳

成绩

电话

陕西国防工业职业技术学院

课程设计任务书

1、零件图(附图)。

2、工件材料为45钢,σb=0.735GP a,

185~220HBS,坯孔为钻孔。

3、尺寸见附表。

4、使用设备:L6110型卧式拉床。

二、设计要求:

1绘制拉刀工作图(A3)。

2书写设计说明书(宋体)

设计总结

通过这次设计不仅使我们对原课程(刀具设计)有了更清楚认识,更使我们掌握了许多新知识。

在掌握新知识的同时也使我们温习了许多旧知识。

虽然这次设计遇到了许难,但我们还是一一克服。

这是我们这次设计最大的欣慰对于以后,我们清楚的认识,设计的难度与复杂性,这点不使我们再以后的学习生活中,对此予以重视,这些是我们自身方面的问题。

当然要想在这方面有所成,就必须付出大的实践练习我们还恳求老师在以后能够多练习一这方面的知识。

本科机械毕业设计论文CAD图纸QQ 401339828。

矩形花键拉刀的设计

矩形花键拉刀的设计2.1前言拉刀上有很多刀齿,后一个刀齿(或后一组刀齿)的齿高要高于(或齿宽宽于)前一个刀齿(或前一组刀齿),所以当拉刀作直线运动时(对某些拉刀来说则是旋转运动),便能依次地从工件上切下很薄的金属层。

所以拉刀具有以下优点:加工质量好,生产效率高,使用寿命长,而且拉床结构简单。

但拉刀结构复杂,制造麻烦,价格也比较高,一般是专用刀具,因而多用于大量和批量生产的精加工。

拉刀按加工表面的不同,可分为加工圆形、方形、多边形、花键槽、键槽等通孔的内拉刀和加工平面、燕尾槽、燕尾头等外表面的外拉刀。

按结构的不同,可分为整体式拉刀和装配式拉刀。

2.2选定刀具类型和材料的依据1选择刀具类型:采用的刀具类型不同将对加工生产率和精度有重要影响。

总结更多的高生产率刀具可以看出,增加刀具同时参加切削的刀刃长度能有效的提高其生产效率。

例如,用花键拉刀加工花键孔时,同时参加切削的刀刃长度l=B×n×Zi,其中B 为键宽,n为键数,Zi为在拉削长度内同时参加切削的齿数。

若用插刀同时参加切削的刀刃长度比插刀大得多,因而生产率也高得多。

2正确选择刀具材料:刀具材料选择得是否恰当对刀具的生产率有重要的影响。

因为硬质合金比高速钢及其他工具钢生产率高得多,因此,在能采用硬质合金、的情况下应尽力采用。

由于目前硬质合金的性能还有许多缺陷,如脆性大,极难加工等,使他在许多刀具上应用还很困难,因而,目前许多复杂刀具还主要应用高速钢制造。

拉刀结构复杂,造价昂贵,因此要求采用耐磨的刀具材料,以提高其耐用度;考虑到还应有良好的工艺性能,根据《刀具课程设计指导书》表29,选择高速工具钢,其应用范围用于各种刀具,特别是形状较复杂的刀具。

2.3 刀具结构参数及各部分功用1拉刀的结构图1表12 切削方式:采用分层拉削方式中的同廓式拉削方式 3拉削余量:对于花键孔A=De-Do4拉刀刀齿结构:2.4 拉刀几何参数的选择和设计1:选择拉刀材料:18W 4r C V2:拟订拉削余量切除顺序和拉削方式拉削余量切除顺序为:键测与大径——小径,拉刀切削齿的顺序是:花键齿——圆形齿。

【文献综述】螺旋齿拉刀的计算机辅助设计

文献综述机械设计制造及其自动化螺旋齿拉刀的计算机辅助设计一、概述在加工多种几何特征内外表面时,拉削是主要的方式。

拉削可以提高生产效率并获得极高的加工精度。

拉床的结构和操作方式都比较简单,所以拉削在日常加工中使用非常广泛。

但是拉刀的结构和形状复杂,设计困难,所以拉刀价格比较昂贵。

随着计算机技术的飞速发展,在刀具设计中越来越多的使用到计算机辅助设计。

利用计算机及其图形设备帮助设计人员设计就是计算机辅助设计,简称CAD。

CAD技术可以帮助设计人员进行大量的计算、分析和对比,并使开发人员选择最优的方案。

在拉刀的设计中,计算机辅助设计已经开始得到重视并逐渐开始使用。

二、已有文献综述及评价“基于UG的螺旋齿圆孔拉刀三维实体造型[1]”(隋向东,2011)通过对螺旋齿拉刀三维实体造型过程的分析,提出了将特征参数化和草图参数化结合进行三维建模的方法。

利用草图功能绘制完整齿槽,并通过布尔运算生成刀具实体,实现了螺旋齿拉刀的三维实体造型。

旨在为设计人员寻求简便有效的设计方法和工具提供参考。

“螺旋齿拉刀的CAD设计及有限元分析[2] ”(隋向东,2010)在研究金属切削理论和弹性有限元理论的基础上,采用有限元方法从刚度、强度和应力观点对刀具进行分析计算,可以为改进拉刀受力情况、合理设计拉刀结构以及对拉刀进行失效分析提供理论依据和分析手段。

“计算机辅助拉刀设计系统研究[3]”(张捷等,2005)通过对拉刀设计过程的研究,提出了解决了计算机辅助设计系统中工件信息描述、工程图表处理、参数化绘图、刀具图形文件管理等问题的方法,开发出了拉刀 CAD 系统,对其他刀具系统的开发有较好的借鉴作用。

“拉刀CAD自动设计方法的探讨[4]”(庞丽君等,2009)开发了一个基于Microsoft Windows操作系统的拉刀参数化CAD和图档与设计文档管理系统。

介绍了系统的总体方案及基本功能模块,探讨了基于网络的图文档案数据库管理、系统安全等相关问题。

23拉刀

但由于切削刃工作长度(切削宽度)大,则允许的齿升量(切削厚 度)很小,在拉削余量一定时,需要较多的刀齿数,因此拉刀比 较长。由于成形式拉刀的每个刀齿形状都与被加工工件最终表 面形状相同,因此除圆孔拉刀外,制造都比较困难。

19第 二 节① 成形来自拉削的优点:拉 刀 设 计

能获得较好的工件加工表面精度;加工平面和圆孔时,其拉刀 齿齿形简单,制造容易。 ② 成形式拉削的缺点: ◆ 分屑槽与切削刃交界处呈尖角,散热条 件差,刀齿磨损较快。 ◆ 分屑槽使切屑表面形成一条加强筋,卷 屑困难,需加大容屑空间。由此刀齿切除的切 屑很薄,需较多的刀齿才能切完余量。故成形 式拉刀较长,耗费刀材,拉削生产率较低。 ◆ 刀齿轮廓形状需和最终工件孔形相似,除圆孔拉刀以外其 它孔形拉刀制造困难。 20

6

一、概述

二、拉刀的种类和应用范围 1.按加工工件表面的不同分为:内拉刀和外拉刀 内拉刀 有圆孔拉刀、花键拉刀、方孔拉刀和键槽拉 刀。 (1)圆孔拉刀 其刀齿做 成和被加工的孔形相同。

7

一、概述

(2)键槽拉刀 用于加工圆孔中的键槽。键槽拉刀做 成扁平体结构,工作时由导向套的矩形槽定位,以保证键 槽和孔的相对位置。

26

二、圆孔拉刀设计

以圆孔拉刀为例,介绍拉刀设计的基本方法和步骤

1.工作部分结构及参数设计 ①确定拉削方式, ②确定拉削余量,③选择拉刀材料,④选

择刀齿几何参数,⑤确定齿升量,⑥确定齿距,⑦确定容屑槽形状

和尺寸,⑧设计分屑槽,⑨确定拉刀齿数和直径。 2.其它部分结构设计 ①头部(前柄),②颈部与过渡锥部,③前导部、后导部和尾 部,④拉刀总长。

一、概述

(2)渐成式 刀齿的刀刃形状与加工最终表面形状不同,被加工工件表面的形 状和尺寸由各刀齿的副切削刃所形成。

综合式圆孔拉刀设计附带CAD图纸

课程设计(论文)题目:综合式圆孔拉刀设计学院:机械工程系专业:机械设计与制造班级:学号:学生姓名:指导老师:目录一、已知条件............................................................................... (3)1.1:零件图....................................................................... . (3)1.2:工件材料 (3)1.3:零件尺寸......................................................................... .. (3)1.4:使用设备 (3)二、设计计算过程 (4)2.1:确定直径方向拉屑余量A (4)2.2:选取齿升量fz (4)2.3:确定齿数Z (4)2.4:直径Dx............................................................................. (5)2.5:几何参数 (5)2.6:齿距P........................................................................... (5)2.7:检验同时工作齿数Ze (5)2.8:容屑槽深度h (5)2.9:容屑槽形式和尺寸 (5)2.10.分屑槽尺寸....................................................... (6)2.11.检验................................................................ (6)2.12.前柄 (7)2.13.过渡锥与颈部 (7)2.14. 前导部与后导部 (7)2.15. 长度L (7)2.16.中心孔 (7)2.17.材料与热处理硬度 (7)2.18.技术条件................................................................. . (8)2.19. 绘图 (8)三、设计总结 (8)四、参考文献 (8)一、已知条件:1、零件图(如下图)。

花键拉刀CAD系统的设计

花键拉刀CAD系统的设计来源:数控机床网 作者:数控车床 栏目:行业动态 1 引言花键拉刀作为一种高效、高精度的多齿复杂刀具已被广泛用于花键孔的加工中。

由于花键拉刀设计时涉及的参数多、计算量大、齿形设计繁琐,所以设计周期较长。

此外,由于花键拉刀属于结构复杂的精加工刀具,制造成本较高,如果设计时出现计算失误,将会造成很大的经济损失。

为了提高花键拉刀的设计精度和缩短设计周期,笔者开发了基于AutoCAD 2000的花键拉刀CAD系统,该系统可在AutoCAD 2000环境下实现花键拉刀的计算机辅助设计与绘图。

2 系统的应用对象及构成应用对象根据被加工工件的情况,花键拉刀的设计一般有以下三种情况:当被加工花键孔内、外径的同轴度要求较低时,工艺上通常要求孔的内径在拉削之前已达到要求的加工精度,此时只需设计一把加工花键部分的拉刀;当被加工花键孔内、外径的同轴度要求较高时,需设计能进行倒角、拉削圆孔和花键的复合式拉刀;当加工深槽花键孔或粗拉铸、锻孔时,常需设计多把拉刀,组成花键拉刀组进行加工。

因此,分别建立花键拉刀、圆孔—倒角齿—花键复合拉刀及花键拉刀组的设计模块。

用户可根据加工情况选择不同的设计模块设计出相应的花键拉刀。

系统构成本系统是在微型计算机上开发出的花键拉刀CAD系统,采用了Visual C++ 6.0和ObjectARX 3.0(AutoCAD 2000的二次开发软件)混合编程技术以及模块化编程的思想,可用于花键拉刀、复合花键拉刀及花键拉刀组的设计与绘图。

图1 花键拉刀CAD系统总体结构图系统运行环境硬件环境:PC 微型计算机(PⅡ450,32M内存,10G硬盘);软件环境:WINDOWS95 / 98 / 2000 操作系统,VisualC++ 6.0、ObjectARX 3.0和Acce 数据库软件等应用开发工具。

系统总体结构系统总体结构如图1所示。

该系统共包含五个功能模块:系统主界面设计模块该模块的功能是采用对话框的方式进行参数输入及加工条件的选择,并可对其它模块进行操纵管理,实现花键拉刀的总体设计; 花键拉刀设计模块该模块是本系统的核心部分,它又分成三个子模块,即花键拉刀、复合拉刀及花键拉刀组三个设计子模块。

第四章拉刀设计..

21

当预加工孔径(初孔)已知时,拉削余量A可按下式计算: A=Dmax一Dmin 式中, Dmax为拉削后工件的最大直径; Dmin为预加工孔 的最小直径。 当拉前孔是钻或扩出式,拉削余量可按下式计算:

15

2)渐成式: 如图8-31所示,图中工件最后要求是方孔, 拉刀刀齿与被加工表面形状不同,被加工工件表面形状 和尺寸是由各刀齿的副刃所切成。这时拉刀可制成简单 的直线形或弧形。

它的优点是,复杂形状的 工件,拉刀制造却不太复 杂。 缺点是在工件已加工表面 上可能出现副切削刃的交 接痕迹,因此被加工表面 较粗糙。

26

齿距可按下列经验公式计算:

其中,1.25~1.5用于分层拉削,1.5~1.9用于轮式拉削 式中,L为拉削长度。

精切齿和校准齿的齿距应适当减小,约为粗切齿的 0.6~0.9倍。

同时参加切削工作的拉刀齿数ze可用下式计算:

ze =L/p+1

注意:ze不宜少于2~3个,否则拉削工作就不平稳, 可能发生振动,并将降低加工质量。一般应使ze为 4~5个。最多不要超过8个.

19

这种拉削方式集中了成形式拉刀和轮切式拉刀的优 点,既缩短了拉刀长度,保持较高的生产率,又能 获得较好的工件表面质量。

20

第四节

一、确定拉削图形

圆孔拉刀的设计基础

圆孔拉刀通常多采用综合式拉削图形,即粗切齿采 取不分组的轮切式结构,精切齿采取成形式结构,过渡 齿可采用成形式,也可采取轮切式结构

(金属切削原理与刀具)第九章__拉刀研究报告

(1)采用同廓式拉削时,为了使切屑容易卷曲和 切削力,在每个切削齿上都开有如图9-5所示的交错 分布的窄的分屑槽。采用这种拉削方式能达到较小 的表面祖糙度值。但单位切削力大,且需要较多的 刀齿才能把余量全都切除,拉刀较长,刀具成本高, 生产率低,并且不适于加工带硬皮的工件。

L─拉削长度,mm;

拉削余量A

图9-10 圆孔拉削余 量

2)已知拉前孔直径和拉后孔直径时 可用拉前孔的最小值与拉后孔的最大值来

计算拉削余量。

Dm max─拉后孔的最大直径,mm Dw min─拉前孔的最小直径,mm

3)拉削余量也可以查表确定

3. 确定齿升量fz、齿数和刀齿直径

齿升量的确定原则:

1、切削角度

1)前角γo。根据工件材料选择。 2 后角αo。为使刀齿前刀面重磨之后,直径变小较慢,以及延

长拉刀的使用寿命,拉刀的后角应取较小值。 3 主偏角主切削刃在基面的投影与进给(齿升)方向之间的夹 角在基面内测量。除成形拉刀外,各种拉刀的主偏角多为90°。 4)副偏角副切削刃在基面的投影与进给(齿升)方向之间的夹 角,在基面内测量。 2、拉刀切削部分几何参数 1 齿升量——即切削部前、后刀齿(或组)高度之差。 2 齿距——即两相邻刀齿之间的轴向距离。 3 容屑槽深度——从齿顶到容屑槽槽底的距离。 4 齿厚——从切削刃到齿背棱的轴向距离。 5 齿背角——齿背与切削平面的夹角。 6)刃带宽度——沿轴向测量的刀齿 =0°部分的宽度。

工件内有空刀槽时用下式(右图):

(略去小数)

Ze确定后,过渡齿数、精切齿数和校准齿齿数 参考下表:

表9-1 拉刀前角

后角α0:拉削时切削厚度很小,按照切削

原理后角的选择原则,应取较大后角。但由 于内拉刀重磨前刀面,如后角取得大,刀齿 直径就会减小的很快,拉刀使用寿命会显著 缩短。因此,内拉刀切削齿后角都选得很小, 校准齿后角比切削齿的更小,见表16.3

加工汽车连杆的组合拉刀CAD

加工汽车连杆的组合拉刀 CAD莹1 李志华1 波2徐 杨 1重庆工商大学2重庆华渝电气仪表厂摘 要 :介绍了用于加工发动机连杆的组合拉刀 CAD 系统 。

该系统能完成 3 类拉刀的三维实体造型 、拉刀零 件自动装配到工程图生成的全部工作 。

介绍了系统的组成与环境 、用户界面的设计 、数据信息的处理 ,并推导了容 屑槽轮廓点坐标的计算公式 。

关键词 :连杆 , 组合拉刀 , 参数化设计 , 三维实体造型 , S olid W orksCAD f o r Combine d Broach U sed to Machine Automobile Connecting R odXu Y ing Li Zhihua Y ang B oAbstract : A C AD system for c omb ined broach used to machine the au tom ob ile connecting rod is introdu ced. This system can accomplish the w hole w ork from 3D s olid scu lpting , au tomaticassemb ling of comb ined broach parts to engineering draw ing formation of three kinds of broaches. The form and environmen t of the system , the d esig n for the user interface and the d ata in formation pro 2 cessing are mainly presented. The calcu lating formu las of the coord inate of points on the chip g roove contour are d edu ced.K ey w ords : connecting rod , comb ined broach , parameterization d esig n , 3D solidscu lpting , S olid W orks1 引言神龙汽车公司生产的富康轿车发动机连杆 ,其上 21 个成型面的加工采用了较先进的组合拉削工 艺 ,使用由 37 把拉刀 、3 类拉刀组合为一体的组合 式拉刀 ,可在一道工序上完成连杆成型面的拉削及 切断等加工 ,其工艺水平和加工效率均达到了世界 先进水平 。

拉刀CAD系统的研制

拉刀CAD系统的研制

盛精;兰学文

【期刊名称】《机械工程师》

【年(卷),期】2002(000)006

【摘要】针对东风汽车公司拉刀设计的特点,运用C++Builder开发了FoxPro数据库,并对AutoCAD R14进行了二次开发,研制了拉刀系统.介绍了该系统的总体设计及其各组成部分,并详细讨论了系统开发中关键技术.

【总页数】3页(P48-50)

【作者】盛精;兰学文

【作者单位】湖北汽车工业学院,湖北,十堰,442000;东风汽车公司装备管理处,湖北,十堰,442000

【正文语种】中文

【中图分类】TP391.72

【相关文献】

1.基于VB 6.0和Slideworks的圆孔拉刀CAD系统研究 [J], 李斌;赵让乾

2.螺旋齿圆拉刀CAD系统的研究与开发 [J], 范鹏;武文革

3.基于Pro/E的圆孔拉刀智能CAD系统研究与开发 [J], 廖映华

4.基于VB环境的拉刀CAD系统设计 [J], 董慧锋

5.基于ObjectARX的拉刀CAD系统的研制 [J], 康文利;陈立新;杜必强

因版权原因,仅展示原文概要,查看原文内容请购买。

花键拉刀的CAD及其制造.doc

花键拉刀的CAD及其制造-花键拉刀的CAD及其制造摘要:花键拉刀设计过程复杂,几何参数多,许多都需要查表和复杂的计算来确定某1参数尺寸,把花键拉刀设计中所有表格和计算公式都编成C语言程序,通过简单的C程序调用,输入花键拉刀的技术参数就可以准确得到其设计参数,最后把所有的参数值综合打印出数据表格,从而简化了复杂的花键拉刀设计过程,且达到了设计的要求。

利用C语言程序设计生成的数据表,通过CAD生成花键拉刀的工作图。

根据花键拉刀的结构等特点设计了花键拉刀加工工艺规程。

关键词:花键拉刀;C语言程序设计;CAD;加工工艺规程。

Spline Broach CAD and ManufacturingAbstract:Spline Broach complexity of the design process, the geometric parameters, many of which need to look-up table and complex calculation to determine the parameters of a certain size, Design Spline Broach all forms and formulas into C language are procedures, through a simple C program calls, importation Spline Broach the technical parameters can be accurately its design parameters, Finally, all the parameters of integrated print out data tables, thus simplifying the complex Spline Broach design process, and meet the design requirements. C Programming Language table of data generated by CAD generated Spline Broach the map. According Spline Broach the structural characteristics, designing Spline Broach order processing.Keywords: Spline Broach; C Programming Language; CAD; Processing of order.包括:毕业设计图纸、毕业、任务书、机械加工工艺过程卡、相关程序。

拉刀课程设计(附带图)

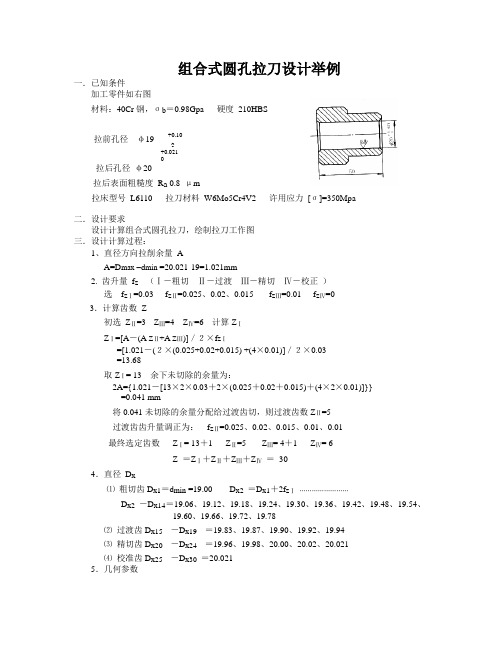

组合式圆孔拉刀设计举例一.已知条件加工零件如右图材料:40Cr钢,σb=0.98Gpa 硬度210HBS拉前孔径φ拉后孔径φ拉后表面粗糙度R a 0.8 μm拉床型号L6110 拉刀材料W6Mo5Cr4V2 许用应力[σ]=350Mpa二.设计要求设计计算组合式圆孔拉刀,绘制拉刀工作图三.设计计算过程:1、直径方向拉削余量AA=D max–d min =20.021-19=1.021mm2. 齿升量f z (Ⅰ-粗切Ⅱ-过渡Ⅲ-精切Ⅳ-校正)选f zⅠ=0.03f zⅡ=0.025、0.02、0.015f zⅢ=0.01f zⅣ=03.计算齿数Z初选ZⅡ=3ZⅢ=4 ZⅣ=6 计算ZⅠZⅠ=[A-(A ZⅡ+A ZⅢ)]/2×f zⅠ=[1.021-(2×(0.025+0.02+0.015) +(4×0.01)]/2×0.03=13.68取ZⅠ= 13 余下未切除的余量为:2A={1.021-[13×2×0.03+2×(0.025+0.02+0.015)+(4×2×0.01)]}}=0.041 mm将0.041未切除的余量分配给过渡齿切,则过渡齿数ZⅡ=5过渡齿齿升量调正为:f zⅡ=0.025、0.02、0.015、0.01、0.01最终选定齿数ZⅠ= 13+1 ZⅡ=5ZⅢ= 4+1 ZⅣ= 6Z =ZⅠ+ZⅡ+ZⅢ+ZⅣ=304.直径D x⑴粗切齿D x1=d min =19.00 D x2 =D x1+2f zⅠ……………………D x2 -D x14=19.06、19.12、19.18、19.24、19.30、19.36、19.42、19.48、19.54、19.60、19.66、19.72、19.78⑵过渡齿D x15 -D x19 =19.83、19.87、19.90、19.92、19.94⑶精切齿D x20 -D x24 =19.96、19.98、20.00、20.02、20.021⑷校准齿D x25 -D x30 =20.0215.几何参数γo =15° αo =1.5°~2.5° b α1=0.1~0.36.齿距 P/mmP=1.5× L 0.5 =1.5 ×500.5=10.6选取P=11 mm7. 检验同时工作齿数 ZeZe =L / P +1 =50 / 11+1 =5.5 >38. 计算容屑槽深度 hh = 1.13 × (k L h D )0.5 = 1.13 × (3×50×0.06 )0.5 = 3.399. 容屑槽形式和尺寸形式:圆弧齿背形尺寸:粗切齿: p=11、g=4、h=4、r=2、R=7精切齿、校准齿:p=9、g=3、h=3.5、r=1.8、R=510. 分屑槽尺寸弧形槽:n=6、R=25角度槽:n=8、b n =7、ω=90°槽底后角:αn =5°11.检验检验拉削力:F c < F QF c = F c ’ × b D × Ze × k= 195×πD/2 ×Ze ×k = 195 ×3.1416 ×20/2 ×5 ×10-3kN = 30.6 kN F Q = 100×0.75 kN =75 kNF c < F Q检验拉刀强度: σ< [σ][σ] =350 MPaσ= F c / A minA min =π(D z1-2h)2/4 = 3.1416(19-8)2/4= 942 mmσ = 30615 N /94 Mpa =325 Mpa < 350 MPa 12. 前柄D 1 = 18 d 1 = 13.5 L 1=16+20=3613. 过渡锥与颈部 过渡锥长:l 3 =15颈部: D 2=18 l 2 =10014. 前导部与后导部 -0.016 -0.043 D-0.018前导部:D 4 = d min =19.00l 4 = 50后导部:D 6 = D min =20.00 l 6 = 40 15. 长度 LL =前柄+过渡锥+颈部+前导部+刀齿部+后导部 =36+15+100+50+(18×11+11×9)+40 =538 ≈540mm16. 中心孔两端选用带护准中心孔d=2 d 1= 6.3 t 1 = 2.54 t =217. 材料与热处理硬度材料:W6Mo5CrV2刀齿与后导部 63~66HRC前导部 60~66HRC柄部 40~52HRC18.技术条件参考国标确定。

基于AutoCAD的花键拉刀的参数化设计

本课题的意义

基于AutoCAD 基于AutoCAD的花键拉刀 AutoCAD的花键拉刀 参数化设计

指导教师:0 指导教师:0 机设应2006级 机设应2006级

本课题主要内容

• 1.掌握花键拉刀的设计方法 1.掌握花键拉刀的设计方法 • 2.利用Acess建立花键拉刀基本参数数据库 2.利用 利用Acess建立花键拉刀基本参数数据库 • 3.建立设计过程计算模型 3.建立设计过程计算模型 • 4.利用ObjectARX技术,在AutoCAD设计 4.利用 利用ObjectARX技术, AutoCAD设计 技术

为任意调整的参数。对于变量化参数赋予 为任意调整的参数。 不同数值, 不同数值,就可得到不同大小和形状的零 件模型。 件模型。 • 在这次设计中管理参数是关键。 在这次设计中管理参数是关键。

完成设计所用到的工具

• 1.AutoCAD:参数化设计系统的载体。 1.AutoCAD:参数化设计系统的载体。 • 2.ObjectARX:CAD二次开发中的函数和 2.ObjectARX:CAD二次开发中的函数和

形所需要的函数。 形所需要的函数。 2.编写for循环语句, 2.编写 循环语句 编写for循环语句, 对函数输入参数进行 循环运算。 循环运算。

其他部分的绘制

• 1.后导部的绘制 1.后导部的绘制 • 2.花键齿齿形图的绘 2.花键齿齿形图的绘 •

制 3.校准齿齿形图的绘 3.校准齿齿形图的绘 制

定制单键拉刀技术要求

定制单键拉刀技术要求

一、拉刀设计参数

1.拉刀主要结构参数见附表1、附表2。

2.拉刀的拉削长度在订货时提出。

3.拉削材料:轧制状态的中碳钢。

4.10mm以下(含10mm)均带倒角齿。

5.英制拉刀有两种深度的规格定制时写明拉削深度。

6.超出附表1、附表2之外的其他拉刀,在订货时提出相应的技术要求。

二.拉刀上刻字

拉刀在前导处刻字,刻字内容:1.制造厂厂标。

2.刀齿宽度。

3.拉削长度。

4.拉削深度。

5.制造年月。

三.拉刀的验收

1.拉刀由制造厂设计,每种规格向需方提供拉刀图一份。

2.拉刀按拉刀图和GB/T14329-4-1993键槽拉刀技术条件要求验收。

3.拉刀验收合格后可投入使用,在使用中发现由于制造原因产生的不合格,仍按不合格处理。

四.本要求批准实施之日起,“定制单键拉刀技术要求(2000-A-005)”作废。

单位:mm 公制拉刀的主要设计参数附表1

单位: mm英制拉刀的主要设计参数附表2

编制:审核:批准:。

刀具课程设计cad

刀具课程设计cad一、教学目标本课程的教学目标是使学生掌握CAD基础知识,学会使用CAD软件进行简单的刀具设计。

具体包括:1.知识目标:学生能够理解CAD的基本概念、操作方法和技巧,了解刀具的设计原理和流程。

2.技能目标:学生能够熟练使用CAD软件进行刀具的设计,包括绘制刀具轮廓、设置刀具参数、生成刀具路径等。

3.情感态度价值观目标:培养学生对新技术的兴趣和好奇心,提高学生的创新意识和动手能力,培养学生团队合作的精神。

二、教学内容本课程的教学内容主要包括CAD基础知识、刀具设计原理和CAD软件操作。

具体安排如下:1.CAD基础知识:介绍CAD的基本概念、发展历程和应用领域,讲解CAD软件的界面布局、基本操作和快捷键。

2.刀具设计原理:讲解刀具的设计原理,包括刀具的类型、结构、参数和选用方法,介绍刀具设计的基本流程。

3.CAD软件操作:教授CAD软件的基本操作方法,包括绘制二维图形、编辑图形、设置图层和颜色、创建刀具路径等。

4.刀具设计实践:指导学生使用CAD软件进行刀具设计,包括绘制刀具轮廓、设置刀具参数、生成刀具路径和输出加工代码。

三、教学方法本课程采用讲授法、实践法和讨论法相结合的教学方法。

具体如下:1.讲授法:讲解CAD基本概念、刀具设计原理和软件操作方法,引导学生掌握课程基础知识。

2.实践法:安排适量上机实践环节,让学生亲自动手操作CAD软件进行刀具设计,巩固所学知识。

3.讨论法:学生进行小组讨论,分享刀具设计经验和心得,培养学生团队合作精神和解决问题的能力。

四、教学资源本课程所需教学资源包括:1.教材:选用权威、实用的CAD和刀具设计教材,为学生提供系统、全面的学习资料。

2.参考书:提供相关领域的参考书籍,丰富学生的知识体系。

3.多媒体资料:制作精美的PPT课件,生动展示CAD操作方法和刀具设计过程。

4.实验设备:配置高性能的计算机和CAD软件,确保学生上机实践的需求。

五、教学评估本课程的教学评估采用多元化的评价方式,包括平时表现、作业、考试等,以全面客观地评价学生的学习成果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

else

Application一>lnitialize(); Application一>CreateFo肌 (-classid 0k珊1),

AutocAD。至于数据转换,一般是用内部函数将所需数

&FoHnll:

据类型转换。

Applicadon一>Run0;

2 3数据库管理

)

系统将各类工程数据表制成相应的数据库文件,

.

min只r)=A^扛I.x0+A 2,!扛I一0

式中:A。~拉刀长度加权因子;

^r一批削力加权囚子;A,+^f1

约束条件:

容屑槽深度

113、/Ⅳ-础。一^≤0

最大工作齿数 厶氏寸1一五≤o

拉削力:对分层式圆孔拉刀3.33,腿一己。≤0

对分块式圆孔拉刀3.33尸’告4一F0、≤o

厶

对综合式回孔拉刀3 33,’兰五一,二≤o

was made. 11lP a州cle descmes t¨whole des记n 0f the syslem an(1 all I’ans Finally the k8y techiques

w町e discussed in detail dud“g the developrnenI of 8ystem

五—分块式圆孔拉刀的每一个齿组齿数; A。。,一拉刀横截面上的最小面积(mm≈;

框进行选择。

。

尽管系统开发了数据库和对AufocAD进行了二次

开发,但最好有一个总界面。因系统总界面和开发数据

库都是用c++Build开发,它们之间的切换不成问题;关

[F卜托刀材料的许用应力(Pa); x。、x:是离散变量。置根据工件的精度和拉刀的制

键在于主界面切换到绘图环境—AutocAD环境。所以 要解决下列两个问题:

造精度,对其离散化处理;x:一般取O.5的倍数。 2 2接口设计

该接口需要完成两项任务。一是将设{竹十算数据存

(1)由主界面进入AutocAD环境 用函数winExec()来实现。进入AutocAD环境后, 不用再通过下拉菜单调用绘图程序,为此编制了一个

{Applicalion一>Mess89eBox(“绘图环境已进

成的。而将数据从结果数据库提取到AutocAD环境中, 则需利用AutocAD提供的AsI(AutocAD sQL

入”,“警告”,MB一0K): retum O:1

Inte血cej接口函数实现。Asf是一个用于从A1ltocAD 中访问外部数据库的程序设计库。凡是用AsI建立的 应用程序,均可通过AutocAD开发系统连接到

Key words:broa“;cAD;prameter;opllmal des{gn

拉刀是一种较为复杂的刀具。设计拉刀时,常常要 进行繁杂的结构设计和刃形设计,但传统的人工设计 周期长、精度低.为此,我们在计算机辅助设计圆孔、渐 开线花键、矩形花键、尖齿花键和复合拉刀方面作了如 下探索。 1拉刀CAD系统的设计

本系统以有关国家标准和行业标准为设计准则, 以拉削原理为设计依据,融设计计算、分析、数据库管 理及计算机图形技术为一体,系统结构见图1。 i i扭力的设计

输入如图2和图3的有关设计参数后,系统自动 搜索有无相同或相近拉刀的设计资料。若是新设计,首 先确定切削图,从分层式、分块式和综合式中选择其 一;依据数据库/知识库中的数据,借以优化数学模型 计算出齿升量、齿距;然后,再确定容屑槽、校准齿的基 本尺寸等参数;接着,进行拉刀刃形的几何参数设计; 最后,依据设计数据和对应的刀具模型,驱动参数化 程序绘网。

[参考文献]

对建立的各种数据表的访问,通过使用c++Builder 提供的r兀“le数据表控件和TQuery查询控件,由sQL 结构化查询语言来完成。 2 4系统界面设计

[1]余明兴,等c++Builder4 0程序设计[M].北京:中国铁道出 版杜,2000.

[2]许振宇.ViBud FoxPr05 0高级程序指南[M]北京:海洋出版 社,1998

次开启机床必须做的对刀操作,适用于各类系统的数

控车床。

(编辑明涛)

作者简介:刘景瑞(1954一).男.工程师,主要从事教学实验工作。 收稿日期:2002一02—28

可以存取各种关系数据库;可使用BDEnDAPI传QL连 接驱动程序;可使用0DBc,0LE DB,AD0;有最高效率的 数据感知组件和数据存取组件。c++Builder可以存取 的数据库有:Orack 8、Ir曲m谴9、syha8e、Micr0∞A sQL seⅣer 7、nxPm等。本系统选用r BDE(Bodand Datahase Dn西ne)对FoxPro数据库进行开发。 J.j知识库

442呲Chilla; (1 HubeI Autom0“忭Industde8 I∞llcu她Shiyan 2 Dong n“g Molof EquiPmenl M8n89e眦nl DeParc姗1.Shiy衄442000,China)

Abstmct:According Io the feature 0f Do“g n“g Mo|or deslgrIi”g a broach,the database of FoxPm we伸deVeloPed by using C++Bllilder and Hpplied th se∞nd—deveIoPment for AutoCAD R14 Thus the CAD 8y9tem for broach

脚本文件Broach_scr0所以用命令winExec(“acad exe,1)Bmachc scr”,SW—SHOWMAxIMIzED)。

(2)只能运行一个实例,通过下面的程序可控制。 WINAPI WinMain(HINSTANCE, HINSTANCE, LPsTR,int) {try{if∞ndwindow(NuLL“AutocAD”)kO)

‘

拉刀强度:n。、肼。,n-f口】≤0 齿距: 工r己。亿:≤0£o,(五一1)一_1|f2≤0 式中:K一容屑系数; £—一拉削表面长度(mm) ; ^一容屑深度(fnfn); 五一同时工作齿数(个); ∥一刀齿单位切削刃长度上的拉削力州,lnm);

万方数据

1

口一被加工孔的公称尺寸(mm);

R一最大拉削力;

知识库是系统的支撑工具,它包含丁拉刀设计所 需的设计经验、准则。系统采用了产生式系统表达知 识,也就是用规则(设计决策逻辑、决策习惯、经验等众 多内容)表达知识,其一般形式为:lF(条件1)THEN (结论1)。在这种形式的每一条规则中,都说明r一定 的条件得以满足,那么与它相对应的结论就会产生,它 也可称作假设与现实的连接桥梁。我们将经验、准则存 放于知识库中。知识库有两种形式存于系统中,一种是 知识、推理机都放置于程序中;另一种则是规则以数据 库形式独立存放,由知识库管理系统完成推理机、解释 程序维护、和获取。

匪压 的办法,都可满足。如工程表1可转化成表2形式。对

于线图,若能找到原来公式可将公式编人程序。否则,

将线图离散化为数表,再进行处理。

表l工程数表

表2数据表

本系统通过应用c++Bllilder开发数据库和对 A山cAD的二次开发,实现了拉刀的设计计算、分析、绘 图一体化。通过使用数据库和知识库,使系统具有扩展 性、灵活性和智能化。因此,将cAD技术引入拉刀设计, 必将大幅度提高设计效率,缩短设计周期,保证设计结 果的可靠性,对促进制造业水平的提高具有重要意义。

标出。技术条件因拉,J设计的种类、设汁条件、材料不 同而有差异,又因其文字数较多并且字数也不确定,因 而设计数据库的字段罩定义它为备注字段类刑。 2拉刀cAD系统的关键技术 2.』优化设计

拉刀设计中,齿升量n,和齿距p是设计中的关键 参数,它们要受到许多因素的制约。我们可针对不同的 情况.建立相应的数学模型来确定其参数。因而可将其 定义为设计变量:

为使程序更灵活,把拉刀绘图大模块分解成若干 个子模块,如绘制前柄部分nlandle()(含前柄、颈部、 过渡锥和前导向部分)、后柄部Bhandk()、刀齿neeth()、 容屑槽Lgr00ve()、分屑槽Agroove()。

率系统采用了程序驱动,将托刀的设计过程和部分 关系式融人应用程序中,先从结果数据库中提取拉刀设 计参数,然后依据数据库,知识库,在程序控制下,顺序 执行这些设计表达式,最终完成抽刀图纸的自动绘制。 i.5刀具的技朱条许的查询

j 4参数化绘图

系统选用c语言,在Vc++开发环境中刑用ARx

CAutocAD Runtime extension)库,对Au【ocAD进行二次 开发。同ADs程序一样,利用OhjectARx开发程序时必 须有类似的ADs main()函数的人口函数acrxEnlryPoint ()和iniLApp()、unJoadApp()等程序初始化函数。

[夏逼巫隧二匠鲺逼逼j

盛精1,兰学文2 (1.湖北汽车工业学院,湖北十堰442000;2.东风汽车公司装备管理处,湖北十堰“2000)

摘要:针对东风汽车公司拉刀设计的特点,运用c++Budder开发了FoxPro数据库,并对AutocADRl4进 行了二次开发。研制了拉刀系统。介绍了该系统的总体设计及其各组成部分,并详细讨论了系统开发中

270+0.20—100=170 20(注:误差为负廊减误差值) “c92”点(起刀点)的专用定位程序为:

N1 G00 X一170.20 Z一400:

该条程序应单设程序名,单独使用,作为起刀点定

万方数据

位程序。参数“x”值为定值,“z”要根据工件每次装卡

长度来修订专用定位程序。

使用专用定位程序定位起刀点,极大地简化了每

技术条件、标题栏内容和未注表面粗糙度等信息, 分别从相应的数据库中提取.然后在拉刀图中把他们

z=卜。,x:r=b.P】’

目标l:拉刀长度最短。此目标是基于拉刀的成率

和生产效率。

Min^仁)瓠0n如)

目标2:最大拉削力最小。此目标是基于拉削过程