全球鹰间隙与面差设计图

黑鹰S70直升机3D设计图纸下载 SolidWorks设计

黑鹰S70直升机3D设计图纸下载 SolidWorks设计

“黑鹰”直升机是美军普遍使用的一种中型运输直升机。

除1名驾驶员外,机上可搭载11名士兵,主要执行向前沿阵地运送突击部队和对地面目标进行攻击的任务,有时也用于从战场抢救伤员。

“黑鹰”的基本型UH—60A长19.76米,机身宽2.36米,高5.13米,机身为半硬壳结构。

该机最大起飞重量约10吨,最高时速292公里,航程603公里。

“黑鹰”航电设备十分齐全,除各种先进的电子战装置外,机身上部还设有专门对付热导的地对空导弹的AN/ALQ—144红外干扰机。

黑鹰从面世到现今数十年,也发生过不少的安全事故。

总之,作为一款最通用的军用直升机,黑鹰傲视着其他对手。

今天分享的这套图是爱好者自行模仿设计的,好玩是最大的设计动力!。

(吉利)整车部设计手册_间隙面差

整车集成篇第一章 DTS1.1 间隙及面差定义1.1.1 间隙、面差定义的意义及基本要求1.1.1.1 意义对整车进行外表面及表面的间隙面差定义,从而通过对整车外观间隙、面差的控制,使得整车能够实现预期的外观要求。

1.1.1.2 基本要求间隙、面差定义主要依据竞品车间隙面差测量、现有车型数据库积累,并充分对比市场上竞争车型的间隙、面差水平结合我们自身的工艺制造能力进行制定。

1.1.2 整车间隙、面差的定义1.1.2.1 相关输入及流程需要的相关输入如下:1)车型效果图(第二版)。

该效果图要分缝明确,以根据分缝形式及位置进行间隙、面差定义。

2)车型CAS数据(第一版)。

、外CAS都要分缝明确。

3)竞品车间隙及面差分析报告。

应包括竞品车车身表面及饰表面主要断面及搭接处的间隙、面差统计及分析。

该报告可以作为新车型间隙、面差定义的参考。

1.1.2.2 间隙、面差定义容主要包括饰表面及车身表面两大部分的间隙、面差定义。

1.1.2.2.1饰表面间隙、面差定义图1-2 HL-1、NL-2、GC-1、FE-1、CE-2仪表台表1-1 各车型仪表台间隙面差对比单位为毫米单位为毫米2)门饰:根据前门饰造型、配置、预选材料的不同间隙面差会有差别。

主要部分的间隙面差见表2。

图1-3 HL-1、NL-2、GC-1、FE-1、CE-2门饰单位为毫米图1-4 HL-1、NL-2、GC-1、FE-1、CE-2侧围饰表3 各车型侧围饰间隙面差对比 单位为毫米表3(续)单位为毫米10A 柱上装饰板前风挡2.00.5---2.0 5.05.0+- --2.0 5.05.0+---3.0 ±1.5--2.01.0---间隙:2~3 面差:--11 顶棚前风挡2.0±1.0-- -- -- -- --2.0 ±1.5--2.0 ±1.0--间隙:2.0 面差:--1.1.2.2.2 车身表面间隙、面差定义车型 HL-1NL-2GC-1 FE-1 CE-2备注序号基准件 相关件 间 隙面 差间 隙面 差间 隙面 差间 隙面 差间 隙面 差1发动机罩外板 散热器面罩13.50.10+2.05.05.0+---8.05.05.0+---5±1.0-1.5 ±1.5---8.0 ±1.0间隙:一体:1~2对接:5~7 面差: 对接:-1.5~0 压盖:8~132发动机罩外板前大灯4~65.05.0+---4.50.10.0+- -1.05.05.0+- 5.00.10.1+- -4.00.00.1+-5 ±1.0-1.5 ±1.04 10+-6~-2±1.0间隙:4~6 面差: 依造型-1~-6单位为毫米车型 HL-1 NL-2 GC-1 FE-1 CE-2 备注 序号 基准件 相关件 间 隙 面 差 间 隙 面 差间 隙面 差间 隙 面 差 间 隙面 差 3前保险杠前大灯2.5-1.02.0-0.5 2.0 -1.02.5±-1.0间隙:2~2.5 面差:-0.5~-14顶盖外板侧围外板32.00.10.1+-4.00.10.1+---0~85.05.0+--- -- -- --25±1.0--间隙:25~32面差:--单位为毫米车型HL-1 NL-2 GC-1 FE-1 CE-2 备注序号基准件相关件间隙面差间隙面差间隙面差间隙面差间隙面差5 侧围外板前车门框4.50.10.1+--6.00.15.0+-4.00.10.1+--6.00.10.1+-4.00.10.1+--2.00.10.1+-5.0±1.0-3.0±1.04.5±1.0-3.0±1.0间隙:4~5面差:-2~-6 6侧围外板后车门框4.50.10.1+--3.00.15.0+-4.00.10.1+--6.00.10.1+-4.00.10.1+--2.00.10.1+-5.0±1.0-3.0±1.04.5±1.0-3.0±1.0间隙:4~5面差:-2~-6 7前车门外板门槛装饰板1.05.05.0+-5.0-5.00.10.0+--5~05.05.0+-5.00.10.0+---5.0±1.53.5±1.55.5±1.56.0±1.0间隙:门槛与门一体:0.5~1门槛与门不一体:5~5.5面差:依造型8后车门外板门槛装饰板1.05.05.0+-5.0-5.00.10.0+--5~05.05.0+-5.00.10.0+---5.0±1.53.5±1.55.5±1.56.0±1.0间隙:门槛与门一体:0.5~1门槛与门不一体:5~5.5面差:依造型车型HL-1 NL-2 GC-1 FE-1 CE-2 备注序号基准件相关件间隙面差间隙面差间隙面差间隙面差间隙面差1侧围外板加油口3.50.10.1+--1.05.05.0+-3.55.00.0+--1.00.05.0+-3.05.00.0+-0.05.05.0+-3.5±1.0-0.51.01.5+-3.5±-1.0±间隙:3~3.5面差:-1~0单位为毫米1.1.2.3 间隙、面差定义输出物间隙面差定义输出表格格式见附录A-2。

(吉利)整车部设计手册-间隙面差

整车集成篇第一章 DTS1.1 间隙及面差定义1.1.1 间隙、面差定义的意义及基本要求1.1.1.1 意义对整车进行外表面及表面的间隙面差定义,从而通过对整车外观间隙、面差的控制,使得整车能够实现预期的外观要求。

1.1.1.2 基本要求间隙、面差定义主要依据竞品车间隙面差测量、现有车型数据库积累,并充分对比市场上竞争车型的间隙、面差水平结合我们自身的工艺制造能力进行制定。

1)整车的间隙、面差应能在竞品车中处于领先水平并考虑实际的制造工艺要求;2)间隙、面差定义应符合工程要求并能在后期的数据设计阶段中体现;3)间隙面差定义文件中对应位置处的间隙面差定义应有断面简图,以表明该处的结构。

1.1.2 整车间隙、面差的定义1.1.2.1 相关输入及流程为了保证后期产品质量,并满足工艺及外观要求对整车的间隙、面差进行定义。

整车间隙面差定义开始于造型设计阶段,根据新产品的造型输入,并对比竞品车、结合公司工艺制造水平进行整车间隙面差定义。

需要的相关输入如下:1)车型效果图(第二版)。

该效果图要分缝明确,以根据分缝形式及位置进行间隙、面差定义。

2)车型CAS数据(第一版)。

、外CAS都要分缝明确。

3)竞品车间隙及面差分析报告。

应包括竞品车车身表面及饰表面主要断面及搭接处的间隙、面差统计及分析。

该报告可以作为新车型间隙、面差定义的参考。

间隙、面差定义流程如下:通过上述输入,科室完成的间隙面差的定义,并需要与相关部门一起对定义进行评审。

评审通过的定义需要在CAS及A面中体现。

后期三维数据的制作、工程车制造生产均要以此为标准。

间隙面差定义及控制流程见图1-1。

评审材料为PPT格式,实例见附录A-1。

图1-1 整车减息面差定义及控制流程图1.1.2.2 间隙、面差定义容主要包括饰表面及车身表面两大部分的间隙、面差定义。

1.1.2.2.1饰表面间隙、面差定义由于饰件普遍采用塑料成型,其尺寸、形状等受模具、塑料件本身材料特性、外界气候条件影响比较大。

车身外观间隙、面差及其公差验证

图2 公差分类

验证过程

()设定 间隙 、面差 。 1

1 I

Mc策 划

C Pa ln

()运动 间隙分析 2

最小运动 间隙设定值见表1 。

R 6 = x 6 .4 = 53 5

R 6 =

=

.

{ 527 2 . 3

表 1 运动 间隙

序 号 l 2 部位 前 车 门与 翼 子 板 前 车 门与 后 车 门 最 小 运 动 间 隙 设 定值 / mm 2 2

如图3 所示 ,后 门总 成包边

图6 前门铰链孔 示意图

轮廓误差 一后 门铰链 与门总成安装误差 一后 门铰链料 厚

误差一侧 围与后 门铰链 安装误差一侧 围总成前后 门铰链

铰链上的 安装孔 1 mm可以满 足公差要 求 ,对前 2

门安装精度无影响 。

( )后门铰链孔直径如见图7 7 所示。 前提 条件 :后 门 上的 铰链 安装 点偏 差 ±07 .mm;

汽车车身制造

_ 浙 江 吉 利 汽 车研 究 院 有 限 公 司, 金 良 王

车身外观间隙 面差

及其公差验证

在轿车 车身的装配过程 中,车体零件的几 何准确度 是最重要 的质量 因素之一 。车体 零件的几何准确 度偏差

来 自车 身设计 、车身制造和车 身装配过程 。事 实上 ,在 将设计 的产 品投入到制造过程 中时 ,几乎在制造 的每一 个阶段都 会存在尺寸偏差 ,所 以在产品的制造过程 中 , 找 出零件 的尺寸偏差源以及识 别这些偏差的根本 原因是

误差。

门安装精 度无影 响。

图3 前 后门尺寸链示意图

( )车身本体总成公差 如见图4 4 所示 。

(吉利)整车部设计介绍及说明间隙面差

整车集成篇第一章 DTS1.1 间隙及面差定义1.1.1 间隙、面差定义的意义及基本要求1.1.1.1 意义对整车进行外表面及内表面的间隙面差定义,从而通过对整车外观间隙、面差的控制,使得整车能够实现预期的外观要求。

1.1.1.2 基本要求间隙、面差定义主要依据竞品车间隙面差测量、现有车型数据库积累,并充分对比市场上竞争车型的间隙、面差水平结合我们自身的工艺制造能力进行制定。

1)整车的间隙、面差应能在竞品车中处于领先水平并考虑实际的制造工艺要求;2)间隙、面差定义应符合工程要求并能在后期的数据设计阶段中体现;3)间隙面差定义文件中对应位置处的间隙面差定义应有断面简图,以表明该处的结构。

1.1.2 整车间隙、面差的定义1.1.2.1 相关输入及流程为了保证后期产品质量,并满足工艺及外观要求对整车的间隙、面差进行定义。

整车间隙面差定义开始于造型设计阶段,根据新产品的造型输入,并对比竞品车、结合公司工艺制造水平进行整车间隙面差定义。

需要的相关输入如下:1)车型效果图(第二版)。

该效果图要分缝明确,以根据分缝形式及位置进行间隙、面差定义。

2)车型CAS数据(第一版)。

内、外CAS都要分缝明确。

3)竞品车间隙及面差分析报告。

应包括竞品车车身表面及内饰表面主要断面及搭接处的间隙、面差统计及分析。

该报告可以作为新车型间隙、面差定义的参考。

间隙、面差定义流程如下:通过上述输入,科室内完成的间隙面差的定义,并需要与相关部门一起对定义进行评审。

评审通过的定义需要在CAS及A面中体现。

后期三维数据的制作、工程车制造生产均要以此为标准。

间隙面差定义及控制流程见图1-1。

评审材料为PPT格式,实例见附录A-1。

图1-1 整车减息面差定义及控制流程图1.1.2.2 间隙、面差定义内容主要包括内饰表面及车身表面两大部分的间隙、面差定义。

1.1.2.2.1内饰表面间隙、面差定义由于内饰件普遍采用塑料成型,其尺寸、形状等受模具、塑料件本身材料特性、外界气候条件影响比较大。

飞行器翼面结构型式的确定

(b) 单块式

(c) 多腹板式 图1 三种机翼结构的典型剖面

机翼, 约为 0.9。

A H eff H

ζ=

S1 , S

A

图2 典型工字梁剖面等效图

2 相对载荷 图 3 为一典型翼面结构剖面, 其 相对载荷M 定义为:

参与区系数 ζ 越小, 则参与区内 的蒙皮面积占整个机翼面积的比值 越小, 反之亦然。参与区的存在将引 起机翼结构重量发生变化。定义了 参与区重量因子 ψ: W ψ= 1 −1 。 (6) W2 按照上述定义, 可以计算各类翼 面结构的参与区系数, 如图 4 所示。

28

航空制造技术·2011 年第 18 期

FEATURE

专 稿

图7 复合材料原型机翼的有限元模型 1#2# 3# 大部分时间。 1# 一步解决机翼盒段布局 2# 优化问题十分困难的另一个 3# 4# 重要原因是: 对于结构的强 度和整体变形而言, 加强筋 和蒙皮的作用是相同的, 普 通肋没有作用;对于结构的屈曲稳 定性和颤振而言, 二者的作用截然不 同, 普通肋对于稳定性有很大贡献。 因此从结构布局优化的实用性出发, 我们发展了一个机翼结构盒段的二 步布局优化算法: 第一步: 对机翼结构进行强度、 应变和变形约束下的布局优化, 优化 问题表述为: ·优化目标: 重量最轻; · 约束条件: 强度、 应变、 刚度、 尺寸上下限约束; ·布局优化: 梁或墙的位置和数量。 · 尺寸优化: 各几何剖面尺寸、 铺层数量; 第二步:对机翼结构进行屈曲 稳定性和颤振约束下的布局优化, 优 化问题表述为: ·优化目标: 稳定性因子最大; · 约束条件: 扭转变形、 尺寸上 下限约束; · 布局优化: 筋条的剖面形状、 筋条位置和数量、 肋的位置和数量; · 尺寸优化: 各几何剖面尺寸、 铺层数量。 第一步优化给出了梁的位置和 蒙皮的尺寸分布, 第二步给出筋条的 型式、 位置和尺寸, 肋的位置和尺寸。 第二步实际上是将第一步确定的蒙 4# 5#

(吉利)整车部设计手册-间隙面差

整车集成篇第一章 DTS1.1 间隙及面差定义1.1.1 间隙、面差定义的意义及基本要求1.1.1.1 意义对整车进行外表面及内表面的间隙面差定义,从而通过对整车外观间隙、面差的控制,使得整车能够实现预期的外观要求。

1.1.1.2 基本要求间隙、面差定义主要依据竞品车间隙面差测量、现有车型数据库积累,并充分对比市场上竞争车型的间隙、面差水平结合我们自身的工艺制造能力进行制定。

1)整车的间隙、面差应能在竞品车中处于领先水平并考虑实际的制造工艺要求;2)间隙、面差定义应符合工程要求并能在后期的数据设计阶段中体现;3)间隙面差定义文件中对应位置处的间隙面差定义应有断面简图,以表明该处的结构。

1.1.2 整车间隙、面差的定义1.1.2.1 相关输入及流程为了保证后期产品质量,并满足工艺及外观要求对整车的间隙、面差进行定义。

整车间隙面差定义开始于造型设计阶段,根据新产品的造型输入,并对比竞品车、结合公司工艺制造水平进行整车间隙面差定义。

需要的相关输入如下:1)车型效果图(第二版)。

该效果图要分缝明确,以根据分缝形式及位置进行间隙、面差定义。

2)车型CAS数据(第一版)。

内、外CAS都要分缝明确。

3)竞品车间隙及面差分析报告。

应包括竞品车车身表面及内饰表面主要断面及搭接处的间隙、面差统计及分析。

该报告可以作为新车型间隙、面差定义的参考。

间隙、面差定义流程如下:通过上述输入,科室内完成的间隙面差的定义,并需要与相关部门一起对定义进行评审。

评审通过的定义需要在CAS及A面中体现。

后期三维数据的制作、工程车制造生产均要以此为标准。

间隙面差定义及控制流程见图1-1。

评审材料为PPT格式,实例见附录A-1。

图1-1 整车减息面差定义及控制流程图1.1.2.2 间隙、面差定义内容主要包括内饰表面及车身表面两大部分的间隙、面差定义。

1.1.2.2.1内饰表面间隙、面差定义由于内饰件普遍采用塑料成型,其尺寸、形状等受模具、塑料件本身材料特性、外界气候条件影响比较大。

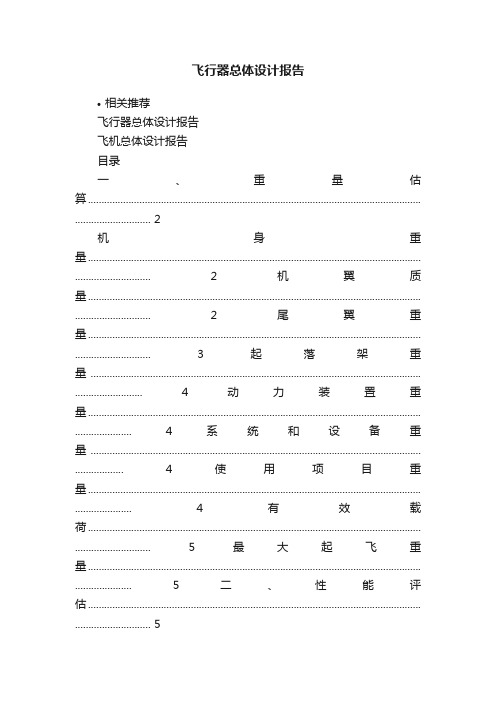

飞行器总体设计报告

飞行器总体设计报告•相关推荐飞行器总体设计报告飞机总体设计报告目录一、重量估算........................................................................................................................... . (2)机身重量........................................................................................................................... ............................ 2 机翼质量........................................................................................................................... ............................ 2 尾翼重量........................................................................................................................... ............................ 3 起落架重量 .......................................................................................................................... ......................... 4 动力装置重量........................................................................................................................... ..................... 4 系统和设备重量 .......................................................................................................................... .................. 4 使用项目重量........................................................................................................................... ..................... 4 有效载荷........................................................................................................................... ............................ 5 最大起飞重量........................................................................................................................... ..................... 5 二、性能评估........................................................................................................................... . (5)气动特性分析........................................................................................................................... ..................... 5 飞行性能分析........................................................................................................................... ..................... 5 商载航程特性........................................................................................................................... ..................... 5 起飞速度的计算 .......................................................................................................................... .................. 6 起飞滑跑距离计算........................................................................................................................... .............. 6 爬升距离........................................................................................................................... ............................ 6 起飞场长........................................................................................................................... ............................ 7 进场速度........................................................................................................................... ............................ 7 着陆距离........................................................................................................................... . (7)一、重量估算机身重量MFUSC2p(9.75?5.84Bf)?2LfBf?Hf)?1.5?(Bf?Hf)?20.79*0.58*(9.75?5.84*3.64)*[2*37.4/(3.64?3.8)?1.5]*(3.64?3.8) ^2?6727(Kg)Lf机身长度(m) Bf机身最大宽度(m)Hf机身最大高度(m)C2增压机身系数,客机取0.79P客舱内外压差,单位是巴(bar),典型值0.58FUS将C518客机数据代入得:M机翼质量按理想的基本结构重量、修正系数、机身影响系数三部分分别计算。

飞机结构设计

层流

紊流

机翼的功用:产生升力

伯努利定理: 流体流动速度增加会导致流体压力降低。

机翼的功用:产生升力

速度越快,气压越小,上下表面的压力差 就提供了升力

v2 0 飞机在飞行中的升力

Y

CY

1 2

2S

25

如何提高升力?

Y

CY

1 2

2S

• 提高升力系数(翼型、迎角) • 提高发动机功率 • 增大机翼有效面积

• 飞行者一号”的机翼是由云杉木和帆布构成,飞行 员通过线缆和铰链来控制机翼的弯曲和扭转。

2.2.2 梁 式 机 翼 : 梁 强 , 少长桁,薄蒙皮

• 机翼梁承受主要 弯矩和剪力

• 优点:便于开口、 与机身连接简便。

• 缺点:高速时蒙 皮易变形,抗扭 刚度较差。

翼梁

• 最强有力的纵向构件,承受全部或大部分的弯矩 和剪力。翼梁由缘条、腹板和支柱等组成,剖面 多为工字型。翼梁固定在机身上。

增压舱五问

(2)问:飞机的增压区域有哪些? • 答:飞机的主要增压区域包括驾驶舱、客舱和货舱。

• (2)不对称载荷,如 水平尾翼不对称载荷, 垂尾侧向水平载荷,单 主轮着地的撞击力,飞 机转弯或侧换时机身部 件的侧向惯性力。

3.1.1桁架式机身

• 弯矩:四根缘条承受 • 剪力:支柱和斜支柱承受 • 扭矩:四个平面构件组成

的立体结构承受

• 特点:抗扭能力差,空气 动力性能差,只适合低速 飞机

65

纵墙(腹板):相当于翼梁,

但缘条很弱,甚至没有缘条。 墙一般不能承受弯矩,所以与 机身的连接为铰接,但纵墙能 承受剪力,可和蒙皮组成封闭 盒段承受扭矩。

全球鹰无人机简介

全球鹰”于1998年2月首飞,在ACTD计划执行期内完成了58个起降,共719.4小时飞行。

1999年3月第二号原型机坠毁,携带的专门为“全球鹰”设计的侦察传感器系统毁坏。

概述美国RQ-4A全球鹰无人机诺斯罗普·格鲁曼公司的RQ-4A“全球鹰”是美国空军乃至全世界最先进的无人机。

作为“高空持久性先进概念技术验证”(ACTD)计划的一部分,包括“全球鹰”和“暗星”两个部分在内的“全球鹰”计划于1995年启动。

“全球鹰”的研制计划分为三部分:设计,研制与试验,部署和评估。

相关厂商包括电气系统ES公司,信息科技IT公司,综合系统IS公司,舰船系统和构成公司。

简介“全球鹰”于1998年2月首飞,在ACTD计划执行期内完成了58个起降,共719.4小时飞行。

1999年3月第二号原型机坠毁,携带的专门为“全球鹰”设计的侦察传感器系统毁坏;1999年12月,三号机在跑道滑跑时出现事故,毁坏了另外一个传感器系统。

因此在之后的试飞中,没有加装电子/红外传感器系统。

但测试了单独的合成孔径侦察雷达,并获得了侦察影像。

2000年3月试飞继续,6月一个完整的“全球鹰”系统重新部署到了爱德华兹空军基地。

2001年4月22日,“全球鹰”完成了从美国到澳大利亚的越洋飞行创举。

这是无人机首次完成这样的壮举。

飞行距离远也使得“全球鹰”可以逗留在某个目标的上空长达42个小时,以便连续不断的进行监视。

“全球鹰”的地面站和支援舱可使用一架C-5或两架C-17运送,“全球鹰”本身则不需要空运,因为其转场航程达25002千米,续航时间38小时,能飞到任何需要的目的地。

主要特点美国RQ-4A全球鹰无人机美军RQ-4“全球鹰”无人机是目前世界上飞行时间最长、距离最远、高度最高的无人机,该机曾经创造且目前仍然保持着世界无人机领域的多项最高记录。

2003年8月,美国联邦航空管理局向美空军颁发了国家授权证书,允许美空军的“全球鹰”无人机系统在国内领空实施飞行任务,使“全球鹰”成为美国第一种获此殊荣的无人机系统。

发动机舱总成设计讲解

5、试验中车门打开,整个试验至少要扣1分,每打开一 个车门(包括后门)将要被扣1分。

从车身的角度分析前碰撞主要有: 结构完整性的损坏根据特征鉴定,例如: 1)门锁和铰链失效。除非门充分的保留在门框上。 1、前纵梁变形模式(手风琴折叠变形) 2、碰撞加速度波形(匹配安全气囊) 3、前挡板入侵量 4、发盖刺入前风挡玻璃 5、A柱折弯程度 6、A柱后移量

发动机舱设计—前轮罩

前轮罩与前轮包罗面间隙大于10mm

发动机舱设计-前保横梁

前保横梁高度布置

摆捶、模拟保险杠及可变形壁障试验规范中,碰撞器高度设置有要求。 a、摆捶撞击的高度范围:445±57mm,适合欧洲及北美; b、完全正碰模拟保险杠横梁的高度范围:457±50.5mm,适合北美; c、15%重叠模拟保险杠横梁的高度范围:406±50.5mm,适合北美; d、40%可变形壁障高度范围:200mm~530mm,适合欧洲及北美。 北美前保横梁中心线离地高度406.5mm≤H≤456.5mm,欧洲前保横梁中心线离地高度 388mm≤H≤502mm,满足北美高度布置要求的前保横梁,同时可以满足欧洲高度布置要求。

流水槽本体 横向封闭截面,提高侧向刚度

发动机舱设计-前挡板

前挡板上部,也称前风挡下横梁,雨刮安装与运动包罗面,运动包罗面与流水槽间隙大于10mm

除了雨刮的布置空间外,还需要设计雨刮系统的安装支架,一般需要三点固定雨刮系统。雨 刮电机固定点需要承载电机的重量,因此需要设计一个强度较高的支架固定电机,另两个分别是 两个雨刮臂连杆的固定点,需要考虑具有足够的刚度,以防雨刮工作时产生抖动。另外,车身设 计中还需要考虑电机的防水,在电机的正上方不可有流入到电机,需要有遮挡物。

发动机舱设计-前挡板

前挡板上部,也称前风挡下横梁,前风挡排水

【图】博越底盘简单分析及和其他几个车型对比(全球鹰GX7、RAV4、指南者、奇骏、欧蓝德)

【图】博越底盘简单分析及和其他几个车型对比(全球鹰GX7、RA V4、指南者、奇骏、欧蓝德)随着博越越来越多的揭开神秘面纱,各种照片层出不穷,底盘照也不少,基本都是各位好汉“趴”在地上拍的(你们辛苦啦)。

没有上台架的高清视图,只能以现有资料简单做个图示,并与其他一些车型做对比。

PS:本人跟汽车行业毫不相关,只是一个车友,所以有错误请多包涵!1、先来前悬挂吧前拖车钩和下护板来个干净的再来个被我搞花的,简单标识一下是不是和博越它哥GX7几乎一样?是不是和GX7它哥RA V4也基本一样?和指南者大体结构也几乎一样所以呐,大家的前悬挂都是麦弗逊结构,就看用料和调教了。

这是博越的,感觉是有软性衬套这是奇骏的,和车身直接连接,没有减震衬套他哥前防倾杆直径,博越不会比他差奇骏的2、看看车身中部两驱的没看头,隔热隔音做的还是不错的这个才是重点,后驱动系统再来张侧视图,还可以看到近处,是副车架在车头方向和车身的连接处又是被我搞过的,“后驱”俩字那个就是动力传动轴。

圈那里是后防倾杆和副车架接触的地方,有胶套保护,这个胶套的质量也很重要。

博越后驱动系统和副车架的连接看起来比RA V4的要精致一些奇骏的欧蓝德的也不错,博越也有四驱锁止功能(轴间锁)3、最后是后悬挂,太复杂,又没有台架上的标准照。

博越的两驱和四驱貌似后悬挂有区别后悬挂下来一个他哥GX7的,是不是差不多?中间的右边的左边的比较模糊的四驱貌似和两驱有点不一样这个才是最终的量产版本吧,和两驱测试车还是不一样的。

被我搞过的肯定要和RA V4对比的也看看GX7的,是仰视图,没找到同角度的带图示的这个可以看看和H6神车的比较他哥GX7的后防倾杆,比多数车都要粗壮,不知道粗细有何影响,大侠们给科普一个奇骏的,纤细最后看看GX7整体底盘,前部副车架和防护板后部副车架观致5的,显得比较单薄最后来两张RA V4的,主要机构真的差不太多。

但是调教啊,要亲自驾驶以后才知道的。

现代民用无人机复合材料机翼结构设计

现代民用无人机复合材料机翼结构设计摘要飞机机翼是飞机的主要承受载荷的部位,机翼的结构性能会直接影响飞机的飞行性能。

随着飞机设计技术的快速成长,对飞机的航行时间以及载荷重量要求也越来越高。

复合材料属于一种新型的材料,具有重量轻、可设计强等特点。

复合材料结构可以整体成型,从而可以通过结构设计减少飞机的结构数量,使工艺更简单,在飞机机翼结构上采用复合材料设计能有效减轻重量。

目前飞机结构对复合材料的使用比例也越来越高,了解复合材料设计要求对飞机结构设计人员尤为重要。

我国疆域辽阔、人口众多,通过发展航空业可以减少人们出行和物流快递的时间,缓解地面交通压力,对我国的经济发展具有重要意义。

本文介绍了国内外复合材料在航空工业的使用现状,概括了复合材料的设计准则,讨论了复合材料飞机结构设计的好处。

结合在实习过程中的工作内容,以CATIA进行机翼结构的三维建模,绘制出机翼蒙皮、翼梁、翼肋数模,进行机翼结构设计分析,并展望该领域未来的发展前景。

关键词:飞机机翼飞机载荷复合材料飞行性能整体成型Composite wing structure design of civil uavABSTRACTAircraft wing is the main load bearing part of the aircraft, the structural performance of the wing will directly affect the flight performance of the aircraft. With the rapid development of aircraft design technology, the requirements of flight time and load weight are becoming higher and higher. Composite material is a new kind of material, which is light in weight and strong in design. Composite structure can be formed as a whole, which can reduce the number of aircraft structures through structural design, making the process easier, using composite design on the aircraft wing structure can reduce the weight. At present, the proportion of composite materials used in aircraft structure is also increasing, so it is particularly important for aircraft structural designers to understand the design requirements of composite materials. China has a vast territory and a large population. The development of the aviation industry can reduce the time for people to travel, logistics and express delivery, and relieve the traffic pressure on the ground, which is of great significance to the economic development of China. This paper introduces the application ofcomposite materials in aviation industry at home and abroad, summarizes the design criteria of composite materials, and discusses the advantages of structural design of composite materials for aircraft. Combined with the CATIA in the internship process to conduct the three-dimensional modeling of the wing, draw out the wing skin, the wing SPAR, the wing rib mathematical model, carry out the design and analysis of the wing structure, and look forward to the future development prospect of this field.Key words: aircraft wing aircraft load composite materialflight performance integral molding目录摘要 (I)ABSTRACT (I)1引言 (1)1.1设计目的和现实意义 (1)1.2复合材料机翼结构的发展过程 (2)1.2.1复合材料在国外航空公司的发展状况 (2)1.2.2我国复合材料飞机的发展状况 (2)2设计目标与设计要求制定 (3)2.1复合材料结构设计的一般原则 (3)2.1.1铺层设计原则 (3)2.1.2铺层比例 (3)2.2层合板设计 (4)2.3夹层板结构 (5)2.3.1面板 (5)2.3.2芯子 (6)2.3.3防水保护 (9)2.4开口设计准则 (10)2.5中、小开口的补强设计 (10)2.5.1大开口的补强设计 (11)3机翼总体布局 (11)3.1机翼主体结构 (11)3.2蒙皮设计 (12)3.2.1机翼上蒙皮设计 (13)3.2.2机翼下蒙皮设计 (13)3.3机翼梁设计 (14)3.4机翼肋设计 (16)3.4.1前肋 (16)3.4.2中肋 (17)3.4.3后肋 (18)4设计不足 (19)5结论 (19)5.1工作总结 (19)5.2工作展望 (19)参考文献 (20)致谢........................................................... 错误!未定义书签。

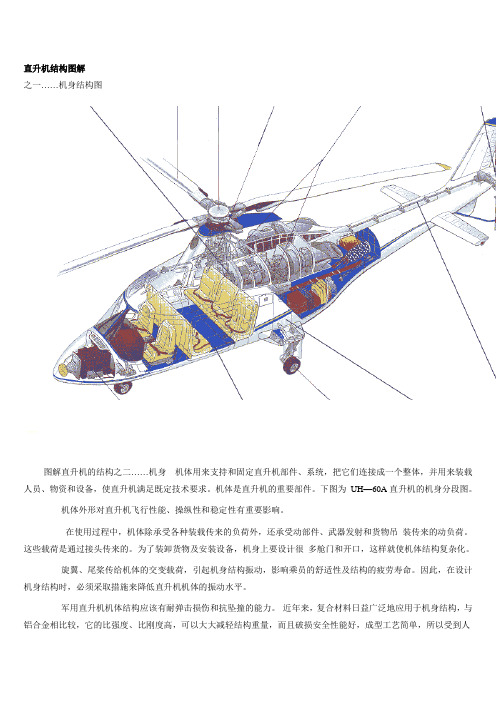

最全图解直升机的结构(最全).

直升机结构图解之一……机身结构图图解直升机的结构之二……机身机体用来支持和固定直升机部件、系统,把它们连接成一个整体,并用来装载人员、物资和设备,使直升机满足既定技术要求。

机体是直升机的重要部件。

下图为UH—60A直升机的机身分段图。

机体外形对直升机飞行性能、操纵性和稳定性有重要影响。

在使用过程中,机体除承受各种装载传来的负荷外,还承受动部件、武器发射和货物吊装传来的动负荷。

这些载荷是通过接头传来的。

为了装卸货物及安装设备,机身上要设计很多舱门和开口,这样就使机体结构复杂化。

旋翼、尾桨传给机体的交变载荷,引起机身结构振动,影响乘员的舒适性及结构的疲劳寿命。

因此,在设计机身结构时,必须采取措施来降低直升机机体的振动水平。

军用直升机机体结构应该有耐弹击损伤和抗坠撞的能力。

近年来,复合材料日益广泛地应用于机身结构,与铝合金相比较,它的比强度、比刚度高,可以大大减轻结构重量,而且破损安全性能好,成型工艺简单,所以受到人们的普遍重视。

例如波音360直升机由于采用了复合材料结构新技术以及先进气动、振动和飞行控制技术,可使巡航速度增加35%,有效载荷增加1296,生产效率提高50%。

之三……发动机直升机的动力装置大体上分为两类,即航空活塞式发动机和航空涡轮轴发动机。

在直升机发展初期,均采用技术上比较成熟的航空活塞式发动机作为直升机的动力装置。

但由于其振动大,功率质量比和功率体积比小、控制复杂等许多问题,人们就利用已经发展起来的涡轮喷气技术寻求性能优良的直升机动力装置,从而研制成功直升机用涡轮铀发动机。

实践证明,涡轮轴发动机较活塞式发动机更能适合直升机的飞行特点。

当今世界上,除部分小型直升机还在使用活塞式发动机外,涡轮轴发动机已成为直升机动力装置的主要形式。

航空涡轮轴发动机航空涡轮轴发动机,或简称为涡铀发动机,是一种输出轴功率的涡轮喷气发动机。

法国是最先研制涡轴发动机的国家。

50年代初,透博梅卡公司研制成一种只有一级离心式叶轮压气机、两级涡轮的单转于、输出轴功率的直升机用发动机,功率达到了206kW(280hp),成为世界上第一台直升机用航空涡轮轴发动机,定名为“阿都斯特—l”(Art ouste—1)。

分享超精细航空器结构图(34)

分享超精细航空器结构图(34)F-4 鬼怪II Phantom Ⅱ 战斗机鬼怪II专辑,麦克唐纳公司/麦克唐纳-道格拉斯开发,二代机典范,“机炮无用论”的实践尝试,失败后乖乖装回机炮。

在越南同时扮演了“米格杀手”和“米格靶机”的角色。

鬼怪II是美国空军首次大规模采购的最初为海军研制的舰载战斗机,主要因为同期的空军战斗机(100系列)点错了技能点,中低空性能残缺。

主要服役型号美国海军和陆战队F-4A:预生产批次,海军舰载型,58年首飞,动力为两台J79-GE-2发动机,装备AN/APQ-72雷达,可携带4枚麻雀空空导弹,无机炮。

F-4B:海军全天候舰载战斗机,用户为美国海军及陆战队动力为两台J79-GE-8引擎,武器同A型,无机炮。

双重操纵,后座可驾驶飞机。

F-4J:海军与陆战队最后一款改进型。

F-4N:海军B型升级版本,升级到J型水准,改装了无烟引擎。

F-4S:海军J型升级版,改装了无烟引擎、强化机身。

美国空军F-4C:美国空军型。

两台J79-GE-15发动机,装备APQ-100雷达,强化对地,增加了地形跟踪及投弹引导,也可发射空地导弹。

部分改进为可携带AGM-45反辐射导弹。

空中加油装置改为空军的硬管,本型号曾经出口至西班牙。

F-4D:空军C型的升级版,换装AN/APQ-109雷达,可以发射反辐射导弹压制敌方防空阵地。

F-4E:空军C/D型发展而来,根据越战经验首次安装M61机炮,机翼上安装前缘缝翼,提高格斗性能。

左翼前缘装备有TISEO(电子光学目标识别系统)。

F-4G:E型为基础改装的“野鼬鼠”防空压制机。

出口型号F-4F:E型为基础出口西德专用改进型,减少了一个内部油箱,不能携带麻雀空空导弹。

83年升级后换为与F/A-18相同的AN/APG-65雷达,并能够发射AIM-120先进中距空对空导弹。

F-4K:出口英国皇家海军的舰载型号。

F-4M:K型升级版,使用罗罗“斯贝”发动机,尾喷口调节片内置,特征明显。

科普贴 空气动力学之鸭式布局

科普贴空气动力学之鸭式布局我国的歼-10战机有一个天才叫巴迪特里希?屈西曼,近代空气动力学的开创者和奠定者,前期服务于纳粹德国,战后被瓜分到英国。

这位牛逼est的人物在1953年写了《空气动力学》,至今是全世界高等教育航空专业的指定教材。

在英国的第一个十年,他领导了后掠翼用于高速飞机的研究,提出屈西曼翼尖,屈西曼整流罩等设计概念,建立了任意展弦比后掠翼载荷计算方法,这个方法仍是现在亚音速后掠翼设计的基础算法之一;第二个十年,研究开创了航空史上第二个使用流型--脱体涡流型,这是直到今天先进战斗机的发展基础;最后十年,屈西曼研究了第三个流型--高超音速流型,创立了乘波机的概念,今天的加莱特和DSI进气道也只是乘波理论中两个较初级的衍生物。

到60年代初,二代战斗机的气动布局设计主要特点仍是保持附着流型以避免和抑制气流分离;但对机动性的追求要求可使用迎角不断加大,分离不可避免。

随着近距耦合固定鸭翼的瑞典SAAB-37战斗机将涡升力的应用实用化,实现了对气流分离的控制和利用,脱体涡流型开始被广泛的应用直到今天。

战斗机对涡升力的应用,主要是依靠气流从涡流发生器(鸭翼,边条)前缘分离出稳定的漩涡,高速旋转的气流提高了机翼表面的负压,漩涡强度随迎角增大而增大,产生很大的涡升力,在升力线斜率上表现出明显的强烈性,非线性。

因此涡升力在带来巨大升力收益的同时,也对战斗机的控制技术提出了同样巨大的挑战。

从对涡升力的应用水平(同时也大致代表了主动控制水平)来看,三代机的气动水平可以划分为三个阶段。

第一个阶段以F-15为典型,这种早期的三代机并没有涡流发生器,没有应用涡升力,静稳定布局,控制增稳;第二个阶段是F-16(真正的第一款三代战斗机)和苏-27,以小边条作为涡流发生器是其共有的特征,并开始放宽静稳定度,模拟电传足以满足控制需求;第三个阶段,一方面是使用大边条的F/-18E/F和我国的FC-1,另一方面是使用可动鸭翼的欧洲台风,阵风,鹰狮和我国的歼-10,这个阶段的战斗机都已经采用高度静不稳定设计,模拟电传已经不能满足需求,数字电传成为标准配置。

吉利全球鹰GX7电路图

吉利全球鹰GX7电路图

佚名

【期刊名称】《《汽车与驾驶维修:维修版》》

【年(卷),期】2012(000)009

【摘要】吉利全球鹰GX7于2012年4月23日在北京车展正式上市,该车有3

个排量的车型(1.8L、20L和2.4L),目前推出了1.8L和20L车型,2.4L不

久也将推出。

【总页数】5页(P137-141)

【正文语种】中文

【中图分类】U469.11

【相关文献】

1.吉利全球鹰GX7发动机防盗系统故障维修案例分析 [J], 卢英杰

2.吉利全球鹰GX7深度 [J], 宋菲

3.空间灵活宽敞品质仍需打磨吉利全球鹰GX7车主调查分析报告 [J], 《品质汽车》编辑部

4.六挡行其道吉利全球鹰GX7行政版 [J], 白正阳;石屹(图)

5.吉利全球鹰GX7 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

三翼面布局的操纵稳定性

三翼面布局的操纵稳定性——飞行力学综合作业(二)摘要:飞机的气动布局是指飞机的各翼面,如主翼、尾翼等,是如何放置的。

目前常见的布局有常规布局、鸭式布局、飞翼布局、三翼面、连翼布局等等。

飞机的稳定性、操纵性和机动性等与飞机的气动布局密切相关。

本文以三翼面布局为基础,通过与常规布局和鸭式布局进行对比,对三翼面布局的飞机操纵性能进行了讨论。

本文首先简要介绍了三翼面飞机,接着对三翼面布局的优缺点进行了讨论。

然后,分析了三翼面飞机实现静稳定性的方法,即保证,的措施。

之后,文章从三翼面的配平阻力和配平升力两方面讨论了其配平损失,比较了常规布局、鸭翼布局和三翼面的操纵效率、配平舵偏角和每g舵偏角。

本文还讨论了放宽静稳定性的好处,阐述了三翼面布局在放宽静稳定性方面的优势。

由于三翼面飞机一大特点是可以实现直接力控制,本文最后介绍了三翼面飞机的直接力控制技术。

目录一、三翼面飞机的简介 (1)二、三翼面布局的优势与缺点 (2)三、三翼面飞机的静稳定性 (5)1、保证的措施 (5)2、保证的措施 (6)四、三翼面布局的配平损失 (8)1、配平阻力 (8)2、配平升力 (9)五、三翼面布局的静操纵性 (10)1、操纵效率 (10)2、配平舵偏角 (10)3、每g舵偏角 (13)六、放宽静稳定性 (14)七、三翼面布局与直接力控制 (16)八、结论 (17)图目录图 1 苏-33图 (1)图 2 平尾和鸭翼产生升力对比 (2)图 3 气动载荷分配比较图 (3)图 4 方案一零迎角时各翼面的升力 (5)图 5 方案二零迎角时各翼面升力 (6)图 6 歼15 (6)图7 不同气动布局的诱导阻力因子 (8)图8 三翼面布局的纵向平衡 (9)图9 常规布局配平舵偏角与配平升力系数关系 (11)图10 常规布局配平升力线 (11)图11 鸭翼布局配平舵偏角与配平升力系数关系 (12)图12 鸭翼布局升力线 (12)图13 三翼面和鸭式布局的配平 (14)图14 直接力控制垂直位移图 (16)一、三翼面飞机的简介在常规布局的飞机主翼前机身两侧增加一对鸭翼的布局即为三翼面布局。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

9

Fender X Hood

+1.0

4.0- 0.0

Depend on style

Depend on style

+1.0

1.5 - 1.0

-0.5

+0.0 - 1.0

Depend on style

+0.0

0.0 - 1.0

10

Fender X Rocker

+0.5

2.0 - 0.5

(3).Flange与Skin成钝角

测量圆角根部和理论面之间的 距离

NL1 Gap & Offset - Overall

2.面差的测量方法

基准面的延长面与相邻件的距离为面差值.(一般以焊接件为基准)

NL1 Gap & Offset - Overall

三、间隙的控制方法

为了保证3D数模与Skin间隙的一致性,针对如下情况给出间隙的控制方法. 1.Flange与Skin垂直

NL1 Gap & Offset - Overall

3.Flange与Skin成钝角

理论依据: Flange要求的角度与Skin的夹角大于90度时先用Parting Line做出一个与要求方向一致的面,然后在做一个符合夹 角要求的面,用符合夹角要求的面和Skin倒角,提取倒角 根部线投影到第一个面上,然后用线按要求的角度sweep 出Flange面倒角即可.

前言

对车身的间隙和面差值的测量方法进行统一规范,对车身建模时 间隙的保证进行标准化定义,尽量降低由于不同的人在操作中方法的 不同造成不必要的误差和失误。

NL1 Gap & Offset - Overall

一、问题的提出

3D数模和Skin间隙面差不一致的例子

Skin

3D数模

NL1 Gap & Offset - Overall

4.0

+1.0 - 0.0

18

Side Oute r X F/F Do or

+0.5

3.5 - 0.0

19

Side Out er X T/Lamp

2.0

+0.5 - 0.5

20

Side Oute r X Bumper

+0.5

0.0 - 0.0

21

T/Glass X B/Glass

5.0

+1.0 - 1.0

Gap Offset

14

Side Oute r X Fr & Rr Door

4.0 +1.0 - 1.0

5.8 +1.0 -1.0

15

Fr Door X Rr Door

4.0

+1.0 - 0.0

16

Rr Qtr Gla ss X Rr Door

4.0

+1.0 - 0.0

17

Side Oute r X Rr Door

理论依据:Flange要求的角度与Skin垂直时,直接用Parting Line做出Flange 面,然后倒角即可.

NL1 Gap & Offset - Overall

2.Flange与Skin成锐角

理论依据: Flange要求的角度与Skin的夹角小于90度时,先用Parting Line做出一个与要求方向一致的面,然后倒角,延长倒角, 用做反射线命令在倒角上做出反射线,然后用线按要求的 角度sweep出Flange面倒角即可.

-0.5+0.5 - 0.5

11

A-pillar X Fender

+0.5

2.0 -0.0

0.0 +0.5 - 0.5

12

Fender X Fr Door

13

Rocker X Door

+1.0

4.0 - 0.0

+1.0

5.0 -0.0

+0.0

0.0 -1.0

Depend on style

AREA NAME

+0.0

+1.0

0.0 - 1.0 4.0 - 0.0

NL1 Gap & Offset - Overall

具体做法:

得到的Skin和 Parting Line

用Parting Line Sweep一个与Y向

角度为0的面

用Sweep的面和Skin 倒角

延长倒角并做出 与Y向成3度的 reflect line

用上一步的面和 Skin倒角.

用reflect line Sweep出与Y向成 3度的面

13

13

21

22 24

23 25

AREA NAME Gap Offset

1

Hood X Bumper

2

Hood X Bumper

16.5 +1.0 - 0.0

+1.0

8.0 - 0.0

Depend on style

1.0 +0.5 - 0.5

3

H/Lamp X Bumper

+0.5

3.0 - 0.5

发生原因:

当翻边角度发生 改变时,最小间 隙也会随之改变; 数模间隙结果便 会与要求产生差 异.

NL1 Gap & Offset - Overall

二、间隙面差值的测量方法 1.间隙的测量方法

间隙的测量方法分为三种:

(1).Flange与Skin垂直 测量最小间隙

(2).Flange与Skin成锐角 测量最小间隙

NL1 Gap & Offset - Overall

具体做法:

得到的Skin和 Parting Line

用Parting Line

Sweep一个与Y 向角度为0的面

用Parting Line Sweep一个与Y

向成3度的面

用3度的面和 Skin倒角

用上一步的面和 Skin倒角.

用得到的线 Swee p出与Y向成3度的 的面

提取圆角根部的线 并投影到角度为0

的面上

NL1 Gap & Offset - Overall

4.做与已有件等距离包边

理论依据: 先把已知零件的面偏置Gap+R,再把Skin偏置R与前一个面 做出相交线,用交线Sweep出与偏置Skin垂直的面,将此面 偏置R,然后剪切倒角即可.

NL1 Gap & Offset - OverБайду номын сангаасll

Depend on style

4

H/Lamp X Bumper

+0.5

3.0 - 0.5

5

6

Hood X H/Lamp

+1.0

5.0 - 0.0

Roof X W/shiel d

4.0 +1.0 - 1.0

7

Fender X Bumper

0.0 +0.5 - 0.0

8

Fender X H/Lamp

+0.5

具体做法:

将已有件偏置 Gap+R

将Skin偏置R 得到中性面

做出2个面交线

倒角得到最 终结果

Skin偏置2R,然 后3个面Trim

用交线Sweep出一个 与中性面垂直的面

NL1 Gap & Offset - Overall

6

14

14

26

5 3

24

1

8

9

11

15 12 15

16

18

19

17

7

20

10