含体积型缺陷管线表面应力应变状态的有限元模型分析及试验验证

BI@ZIF-8

表面技术第53卷第8期轴向应变作用下含腐蚀缺陷X80管道氢渗透的有限元分析刘韦辰1,2,韦博鑫1,2*,尹航1,2,许进1,2,于长坤1,孙成1,2(1.中国科学院金属研究所 辽宁沈阳土壤大气环境材料腐蚀国家野外科学观测研究站, 沈阳 110016;2.中国科学技术大学 材料科学与工程学院,沈阳 110016)摘要:目的研究在役天然气管道掺氢输送条件下氢原子在管道腐蚀缺陷处的扩散和分布情况及应变对腐蚀缺陷处氢扩散行为的影响。

方法利用COMSOL软件,将固体力学模型和扩散模型相结合,建立了基于有限元的氢原子扩散渗透模型,研究了在纵向拉伸应变作用下X80钢制管道不同尺寸腐蚀缺陷处氢原子的分布情况。

结果在没有拉伸应变的情况下,氢原子一旦进入管道内,在浓度梯度的驱动下,沿径向梯度扩散到管道内。

当在管道上施加应变时,氢原子的扩散受到静水应力的驱动。

氢原子在腐蚀缺陷处的最大浓度超过了进入管道的氢原子初始浓度。

结论氢原子在腐蚀缺陷处聚集。

此外,施加的拉伸应变也影响氢原子聚集的位置,随着缺陷长度的减小和深度的增大,在内壁腐蚀缺陷处,更多的氢原子会集中在缺陷中心和尖端。

关键词:X80管道;氢扩散;腐蚀缺陷;应变;有限元模拟;点蚀中图分类号:TE832 文献标志码:A 文章编号:1001-3660(2024)08-0084-09DOI:10.16490/ki.issn.1001-3660.2024.08.008Finite Element Analysis of Hydrogen Permeation in X80Pipeline with Corrosion Defects under Axial StrainLIU Weichen1,2, WEI Boxin1,2*, YIN Hang1,2, XU Jin1,2, YU Changkun1, SUN Cheng1,2(1. Liaoning Shenyang Soil and Atmosphere Corrosion of Material National Observation and Research Station,Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China; 2. School of Materials Science and Engineering, University of Science and Technology of China, Shenyang 110016, China)ABSTRACT: One potential issue in using existing natural gas pipelines to transport hydrogen in the form of hydrogen blending natural gas is hydrogen damage of high-strength pipeline steel. The hydrogen damage of pipelines is closely related to the diffusion and trapping of hydrogen atoms in pipeline steel. The diffusion and distribution of hydrogen atoms at corrosion defects in in-service natural gas pipelines under the condition of hydrogen blending transportation, and the effect of strain on hydrogen diffusion behavior at corrosion defects are unclear. In this paper, a hydrogen atoms diffusion model was established based on the finite element method by COMSOL software to combine the solid mechanics model and the diffusion model. The distribution of收稿日期:2023-05-31;修订日期:2023-09-26Received:2023-05-31;Revised:2023-09-26基金项目:国家自然科学基金(51871228);中国科学院金属研究所创新基金(2023-PY12)Fund:National Natural Science Foundation of China (51871228); Innovation Fund of Institute of Metals Research, Chinese Academy of Sciences (2023-PY12)引文格式:刘韦辰, 韦博鑫, 尹航, 等. 轴向应变作用下含腐蚀缺陷X80管道氢渗透的有限元分析[J]. 表面技术, 2024, 53(8): 84-92.LIU Weichen, WEI Boxin, YIN Hang, et al. Finite Element Analysis of Hydrogen Permeation in X80 Pipeline with Corrosion Defects under Axial Strain[J]. Surface Technology, 2024, 53(8): 84-92.*通信作者(Corresponding author)第53卷第8期刘韦辰,等:轴向应变作用下含腐蚀缺陷X80管道氢渗透的有限元分析·85·hydrogen atoms at different sizes of corrosion defects in X80 pipelines under longitudinal tensile strain was studied. The mechanical curve of X80 steel was obtained through experiments before modeling. This article adopted the Ramberg-Osgood (R-O) relationship for X80 steel in order to obtain better computational efficiency and accuracy, and to better describe the nonlinear mechanical properties of the material. For further analyzing the effect of strain on the hydrogen atom diffusion at the corrosion defect, a geometric model containing corrosion defects on the inner wall of the pipeline was established, in which the thickness of the pipeline wall was 12.7 mm and the length of the pipeline section was 3 000 mm. For boundary conditions, assuming that no hydrogen atoms initially entered the steel, the initial diffusion surface was the interface between hydrogen and the inner surface of the pipeline (i.e. the inner wall of the pipeline), and the initial diffusion hydrogen atom concentration was10 mol/m3. The loads were 0%, 0.1%, 0.2%, 0.3%, 0.5%, 0.8%, and 1% longitudinal tensile strains to simulate the effect ofground motion. The local strain at the corrosion defect was variable. Afterwards, the grid was divided and solved using the direct solver MUMPS. Analyzing the results could lead to the following conclusions: under the free state, once hydrogen atoms entered the steel, they would diffuse radially driven by concentration gradients. When the pipeline suffered from the strain, the diffusion of hydrogen atoms was driven by hydrostatic stress. The maximum concentration of hydrogen atoms at the corrosion defect exceeded the initial concentration of hydrogen atoms, indicating that the hydrogen atoms accumulated at the corrosion defect. For the corrosion defects on the inner wall of the pipeline, the application of tensile strain would greatly change the distribution of hydrogen atoms in the pipeline. The maximum concentration of hydrogen atoms always occurred near the center of the corrosion defect and near the outer wall of the pipeline, while the concentration of hydrogen atoms was lower in other areas of the pipeline. As the length of the inner wall corrosion defect decreased and the depth increased, more hydrogen atoms concentrated at the center and tip of the corrosion defect. When the depth of the defect was constant, the accumulation of hydrogen atoms at the corrosion defects on the inner wall of the pipeline became more and more obvious as the length of the defect decreased. In other words, narrow corrosion defects tended to aggregate more hydrogen atoms. Similarly, when the defect length was constant, the concentration of hydrogen atoms increased as the corrosion defect deepened.KEY WORDS: X80 pipelines; hydrogen atom diffusion; corrosion defect; strain; finite element modeling; pitting氢能作为一种洁净能源,在世界各国能源转型中的应用价值日益突显,同时,也是我国实现“碳达峰、碳中和”目标的重要能源载体[1-2]。

压力容器接管区应力集中弹塑性有限元分析

压力容器接管区应力集中弹塑性有限元分析压力容器在石油化工企业生产过程中是一种非常常见的设备,压力容器设备具有储存液体、气体的作用。

压力容器主要包括:储运容器、反应容器、热换器以及分离器。

压力容器接管区的主要目的是为了符合工艺需求,但是也造成接管区出现复杂的应力状态,通过对压力容器接管区应力进行对比和分析,在掌握压力容器的筒体、接管以及连接部位应力状况的基础上,对比压力容器接管区应力集中弹性塑形变化,并提出相关的解决措施,能够有效提高压力容器接管区的强度。

不断对压力容器进行改进,使压力容器的设计,制造,检验以及使用等环节都能得到充分保障,实现了压力容器的迅速发展。

标签:压力容器;应力集中;有限元分析压力容器是一种广泛应用于石油化工企业的常用设备,压力容器由于结构和工艺要求存在差异性,一般情况下需要进行开孔装接管。

但是压力容器在运行过程中具有突变的几何形,在接管区域往往会形成不连续的应力变化,导致接管区出现应力集中的情况,引起压力容器局部发生高应力现象,因此,需要利用有限元分析开孔接管区的应力集中变化,确保压力容器能够安全运行。

一般情况下,压力容器接管器具有复杂的应力状况,导致该现象的原因主要包括:第一,对压力容器进行开孔会对容器壳体造成破坏,缩小容器承载面积,导致压力容器边缘接管区域出现应力集中。

第二,压力容器接管区会出现断层性结构,接管区域和壳体在受到内压影响下会发生变形,在协调变形中会出现边缘应力,因此,需要利用有限元分析法进行压力容器应力集中计算。

1模型的有限元分析1.1几何模型机载荷在进行模拟过程中使用有限元模型主要是根据压力容器的结构特性和荷载特征。

但是在实际应用过程中,压力容器的结构特征和载荷特征为轴对称,因此在实验过程中,可以在对称面施加一定的对称约束力,并且在接管端不施加轴向移位约束,并对压力容器的筒体以及接管区域施加压力载荷,可以忽略重力及外压对计算结果的影响。

1.2网格划分基于仅是对于在内压作用下接管应力的研究,因此针对这些情况,可以实行结构对称性应用,利用有限元模型对接关系进行建模,接管除外伸长度与筒体长度都要比起边缘应力缩减长度要大。

含体积型缺陷管线表面应力应变状态的有限元模型分析及试验验证

3 0 7 ;. 津亿利 科 能源科 技发 展股 份有 限公 司 , 00 23 天 天津

摘 要: 腐蚀 是 影响油 气管道 安全 运行 的 主要 因素 , 确定 预测 腐蚀 管 道 的 剩余 强度 和 其 剩余 寿 命 的 方法 有重要 意义 。应 用 A S S软 件 对 含 内腐蚀 缺 陷管 道 的 三种 模 型进 行 有 限元 分 析 , 到 采用 NY 得 1 4模 型 计算更 简便 、 / 高效 ; 由两种 边界 条 件 的模 拟 结果 可 知 , 自由边 界 条件 下 缺 陷 中心 处 的应 变 数值 较高 。管道 外壁 周 向应变 峰值分 别 与缺 陷直径 呈 线性 关 系, 与缺 陷深度 呈指 数 关 系。并 利 用

压力管道应力动态分析理论

02 压力管道应力动态分析理 论基础

材料力学基础

材料力学是研究材料在各种力和力矩 作用下的应力和应变行为的科学。它 为压力管道应力动态分析提供了基本 原理和计算方法,包括材料的弹性模 量、泊松比、剪切模量等参数的确定。

VS

材料力学还涉及到材料的强度理论, 例如最大剪应力理论、最大伸长线应 变理论和能量理论等,这些理论为压 力管道的强度设计和校核提供了依据。

意义

通过应力分析,可以优化管道设计,降低制造成本,提高设备运行效率,保障人员和财产安全。

应力分析的方法和步骤

方法

常用的应力分析方法包括有限元法、有限差分法和边界元法等数值分析方法,以及基于力学理论的解 析法。

步骤

应力分析通常包括前处理、求解和后处理三个步骤。前处理阶段涉及建立模型、设定边界条件和载荷 等;求解阶段通过数值方法计算管道应力;后处理阶段则是对计算结果进行评估和优化。

04 压力管道应力动态分析理 论与其他理论的关联

与流体力学理论的关联

流体力学理论在压力管道应力动态分析中起 着重要作用,特别是在流体流动和压力分布 的计算方面。流体的动力学和热力学性质对 管道中的应力分布和疲劳寿命有显著影响。

压力管道中的流体流动可能导致管道产生振 动和应力集中,这些因素进一步影响管道的 稳定性和安全性。流体力学理论提供了流体 动力学和热力学的基本原理,有助于预测和

压力管道应力分析的未来发展方向

方向1

随着数值计算技术和计算机技术的不断发展,未来应力分析将更加精确和高效,能够更 好地模拟管道的实际运行工况。

方向2

随着新材料和新工艺的不断涌现,未来管道材料的性能将更加优异,能够满足更高压力 和温度的要求。

方向3

随着智能化和远程监控技术的发展,未来管道应力分析将更加智能化和远程化,能够实 现实时监测和预警,提高管道运行的安全性和可靠性。

有限元应力分析

三、有限元建模

● 1/4圆弧一般分6-8个单元 ● 应力梯度大的地方网格要加密。 在主要的递减(或递增)区内至少有3-4个单元 ● 相邻疏密网格的尺寸比一般不大于 2

单层

双层

三、有限元建模

材料性质突变处应是单元的边线

三、有限元建模

● 热应力分析:温度场网格与应力分析网格对应 ● 兼顾计算量和计算精度的要求

∂Π =0 ∂a

Ka = P

高斯积分

结点位移矢量 刚度矩阵,单元刚度,刚度集成 载荷矩阵。集中力、分布力、体积力 加位移约束

2005年8月28日11

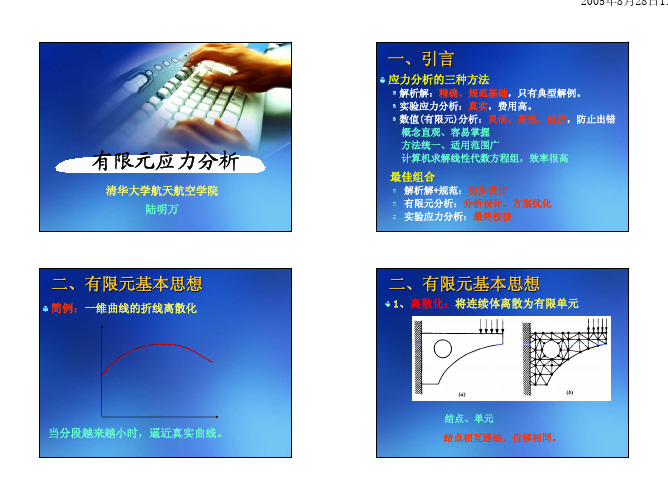

二、有限元基本思想

4、求解线性代数方程组得到结点位移。

充分发挥计算机的特长。 存储量小、计算速度快。

三、有限元建模

● 有限元软件功能越来越强大、越来越“傻瓜化” ● 有限元软件有三大部分: 前处理: 建立有限元模型。 简化、分元、边界条件、材料特性 图形界面下交互模,接 CAD软件,自动分元 有限元分析:求解位移、应力等结果 后处理:变形图、云纹图、动画演示 ● 用户的首要任务是: 输入正确的初始数据,即建立合理的计算模型, 才能得到正确的输出结果。

球顶开孔接管 左右对称 带小接管内压容器

x

若支管很小,可认为上下也对称

2005年8月28日11

三、有限元建模

2、单元类型的选择

● 杆元:受拉压,用于桁架。 梁元:受弯曲,用于梁弯曲问题。 杆梁元:受拉压弯扭,用于刚架等一般情况 ● 平面应力、平面应变、轴对称 多用四边元,少用三角元,尽量不用退化三角元 常用线性元。二次元精度好,网格约放大一倍, 总计算量稍偏大,适用于曲边情况 ● 板壳元只有薄膜应力和弯曲应力,不能算峰值应力 膜元、板元、壳元的区别

含腐蚀缺陷燃气管道极限载荷的有限元分析

摘

要 :利 用有 限元 弹塑性 分析方 法 , 对含 腐蚀缺 陷的 燃 气管道进行 了非 线性分析 , 究 了腐 研

蚀 缺 陷的长度 、 宽度和 深度对 燃气管道 极 限栽荷 的影 响 。并 和含 腐蚀 缺 陷管道 的全 尺 寸爆 破

试验 结果 以及 美国机械 工程 师 学会 标 准 A ME B l 计算 的 结 果进 行 对 比 , 明采 用 有 限元 S 3 G 证

状及 尺寸大 小如 图 3所示 。试验得 到 管道材 料 的

图 5 管 道 的应 力 云 图

经 过分 析 , 管道 的失效 模式 为塑性 垮塌 失效 , 当 V n—M s o i e应力 达到贯穿 整个腐 蚀 区域 的参照 应 力 时 管道 发 生 失 效 。从 表 1计 算 结 果 可 以看 出, 当腐 蚀 缺陷 的其 余条 件相 同 , 单独 考虑一 个 因

的对称性 , 管段 的 四分 之 一建 立 有 限元 网格 模 取

的长 度 、 深Βιβλιοθήκη 、 宽度对 极 限载荷 的 影 响 , 三 个参 这

数 的具 体取 值见表 1 。

12 材料 的性能试 验 .

型, 单元 采用 2 0节 点 的六 面 体等 参 元 sl 9 , oi 5 由 d 于最 终 的失效 发生 在腐 蚀 区域 , 以在 腐 蚀 区 域 所

简体 内壁施 加 内压 , 对称端 面施 加对称 约束 , 体 简

许 多大 中城 市都 具 有 庞大 的燃 气 管 网 , 随着 燃气管 道使用 年 限 的增加 , 管道 腐 蚀 现象 日益严

端面施 加轴 向平衡 力 。有 限元模 型见 图 2 。

重 , 成壁 厚 减薄 , 道 承压 能力 下 降 , 至 会导 造 管 甚

基于有限元仿真的IGBT模块的应力应变分析

基于有限元仿真的IGBT模块的应力应变分析1.研究背景:IGBT模块的应力应变分析2.有限元分析原理1.1GBT模块的三维模型建立4.应力应变计算5.结果分析与讨论6.结论研究背景:IGBT模块的应力应变分析微电子芯片的性能和寿命对于其应用都具有重要意义,在精密电子设备中,IGBT模块是一种常见的微电子元件。

它的应力应变分析在研究其可靠性和参数变化方面尤为重要,而有限元法是解决实际工程问题的重要工具,在结构分析上备受重视。

因此,基于有限元仿真的IGBT模块的应力应变分析引起了学者们广泛的重视。

本文将通过基于有限元仿真的方法对IGBT模块的应力应变进行分析。

首先,我们将阐述有限元分析原理,然后建立IGBT模块的三维模型,之后进行应力应变计算,最后对计算结果进行分析和讨论。

希望本文可以帮助读者深入了解IGBT模块的应力应变,从而为IGBT模块的应用效用提供参考。

本章将阐明有限元分析原理。

有限元分析是一种用来计算结构设计和物理性能的精细数值分析方法,可以将实体模型在计算机中以有限多边形的有限元表示。

有限元分析可以用于解决复杂的动态、热、流体、结构等多种物理问题,例如影响IGBT模块性能的应力应变分析。

通过有限元,我们可以以较小的计算量和低精度获得准确的结果,因此有限元分析具有多方面的优势。

首先,使用有限元分析,我们可以根据给定的材料物理、力学参数计算结构变形和应力分布。

其次,对于复杂系统,有限元法能较好地模拟相邻单元之间的耦合关系,帮助我们更好地捕捉细节,提高精度。

最后,有限元分析能够有效地减少精度的损失,从而改善模拟的精度。

有限元分析是一种重要的结构分析方法,可以有效地解决实际工程问题,其在IGBT模块的应力应变分析中发挥着非常重要的作用。

本章将介绍IGBT模块的三维模型建立。

由于IGBT模块的结构考虑到几何形状的复杂性,因此三维模型建立是基于有限元仿真分析IGBT模块中应力应变的重要步骤。

首先,我们可以使用CAD软件建立IGBT模块的三维几何模型,并给出各部件的材料属性,包括弹性模量和泊松比。

CAESARII管道应力分析理论

偶然应力, 对应于风载等偶然载荷下产生的应力

h +4 簇 KS c 式中:。为偶然载荷引起的总的弯矩, " ;,= 5 N m 5。

S _

Z Z

07 i .5MA

07 i .5my 八t n

、 俪弃M. } 为 然 荷 数 偶 载 发 ; M ; 偶 载 系 (然 荷 生 + K

() 1使管道各处的应力水平在规范允许的范围内; () 2使与设备相连的管口载荷符合制造商或公认 的标准( E A M 3A 1 0 1 7 如N M S 2, 6 A 6 等标准) P1 P1 规定 的受力条件; () 3 使与管道相连的容器处局部应力保持在

A M 第八部分许用应力范围内; SE () 4计算出各约束处所受的载荷; () 工况下管道的位移; 5确定各种

JM + 卜 M )S 为 料 设 温ห้องสมุดไป่ตู้下 许 (r M Z ;h 材 在 计 度 的 用 ,

应力

=a二Mh 2 2 m 、 R I=MT Z o / / 把剪应力的各个分量求和, 作用在管子截面上最大剪

应力为

二次应力对应于 C E A I 中 E P工况下的应 A S RI X

22 1 基本应力定义 ..

式中: t 二为最大剪应力, P; M aV为剪切力,; FQ为剪

切系数。

轴向应力(x l s 是由作用于管道轴向力引 A i se ) ats r 起的平行于管子轴线的正应力, 表达式为

收稿 日期 20 -11 03 -3 0

由扭矩引起的剪切力

万方数据

S =P r一:r r }r一: )( z , (Z 子o z o ) } 剪应力( e i ts 是由 an se ) 作用在截面上的剪切 s rg s h r

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( a)

完整模型

( b)

1 /2 模型

( c)

1 /4 模型

图1 表1 屈服强度 / MPa 451 ~ 480 抗拉强度 / MPa 543 ~ 597

三种有限元模型对比

管体力学性能参数和焊接工艺 伸长率 / % 24 泊松比 0. 3 焊材 E4316 焊接方法 手工电弧焊

弹性模量 / GPa 206

关键词: 腐蚀管道; ANSYS ; 模型; 边界条件; 电阻应变片 中图分类号: TH49 ; TQ055. 8 文献标识码: A 文章编号: 1001 - 4837 ( 2012 ) 09 - 0013 - 06 doi: 10. 3969 / j. issn. 1001 - 4837. 2012. 09. 003

( a) Mises 应力曲线

提取的周向路径为过缺陷中心的管线外壁环 向夹角 90° 的一条路径, 总长约 280 mm, 每隔 1 mm 取一个数据, 选取路径如图 2 所示。

( b)

Mises 应变曲线

( c)

周向应变曲线Байду номын сангаас

图3

三种模型的周向路径上各曲线对比

由图 3 ( a ) 和 ( b ) 可以看出, 在内压作用下,

( 1. Materials Science and Engineering School, Tianjin University, Tianjin 300072 , China; 2. Tianjin Key Lab of Advanced Welding and Joining, Tianjin 300072 , China; 3. E - Tech Energy Technology Development Co. , Ltd. , , Tianjin 300384 , China) Abstract : Corrosion is the main factor which affects the safe function for the oil and gas pipeline. Establishing a method to predict the residual strength and remaining life of corroded pipe has a very important significance. ANSYS software was applied to analyze the oil and gas pipeline with inside corrosion defect through establishing three different models, and 1 /4 model turns out to be more convenient and efficient. A comparative analysis of two boundary conditions exhibits that the numerical values under free boundary condition are higher. Simulated results demonstrate that the value of pipe strain is increased by the linear increasing defect diameter and the exponential increasing defect depth. Strain gauge is applied to measure the experimental values of pipe strain under certain defect diameter and depth. The comparison results between the experimental and simulated values indicate that this modeling method is reliable, and the maximum discrepancy is less than 5. 3% . Key words: corrosion pipeline; ANSYS; model; boundary condition; strain gauge

管道运输是石油、 天然气运输方式中较为经 合理的选择。 国内很多现役油气埋地管道已 济、

[1 - 3 ] “老龄期 ” 。 腐蚀是引起管道破坏的主 进入 [4 - 5 ] 。 要原因 油气管道的腐蚀现象可以分为均匀

腐蚀和局部腐蚀, 对于中低压的油气管道, 其失效 模式主要是点蚀。点蚀缺陷的存在会降低管道的 强度。目前, 国内外对单凹坑压力管道的完整性 [6 - 7 ] 。 评定工作进行了广泛研究 随着数值模拟技术的不断成熟, 已经可以通 过建立完整管线的有限元仿真模型来分析研究其 受力状态, 为研究腐蚀管道剩余强度提供了新的 途径

建立几何模型后, 网格的划分是进行有限元 分析的关键一步。 根据腐蚀管道的结构特点, 文 中选用三维 10 节点四面体 Solid 187 单元进行自 由网格划分。由于在腐蚀缺陷处应力和应变变化 梯度大

[13 ]

进行细化, 而在远离缺陷处网格较为稀疏。 图 1 ( a) 中的完整模型的单元总数达到 112300 个, 图 1 ( b) 中的 1 /2 圆周模型的单元总数 118798 个, 图 1 ( c) 中的 1 /4 模型的单元总数 70748 个。 从 网格的数目和建模过程看, 建立 1 /4 模型比前两

。洪来凤等

[9 ]

采用 ANSYS 软件对整个管

[10 ]

提出了将含缺陷的 压力管道模型简化为形状规则的半周模型或 1 /4 模型; 万先平等 其极限载荷。

[11 ]

线进行建模分析; 李增亮等

采用压力管道的 1 /4 模型计算

文中对体积型腐蚀缺陷对油气管线表面应力 应变状态的影响建立了基于 ANSYS 软件的有限

[8 ]

文中选用油气管线材料 X60 , 管线规格 356 [12 mm × 12. 7 mm。根据圣维南原理 ], 为了消除边 界效应, 有限元模型的长度取管线直径的 3 ~ 5 倍, 本文取管线长度 1000 mm。对于体积型缺陷, 为了便于实现参数化建模, 将其简化为一个具有 一定直径和深度的圆柱型腐蚀坑, 其具体尺寸: 14 mm × 9. 525 mm。 为了保持腐蚀坑底部剩余 厚度的均一, 圆柱型缺陷底部与管道本身保持相 为了尽量减少 同的弧度。由于该模型体积很大, 单元和节点的数量, 其几何模型分别建立了管线 取一半的 1 /2 模型和 1 /4 模型, 如图 的完整模型、 1 所示, 分别比较其计算精度和效率。 所选用的 材料参数如表 1 所示。

· 13·

CPVT

含体积型缺陷管线表面应力应变状态的有限元模型分析及试验验证

Vol29. No9 2012

0

引言

元分析模型; 重点分析了不同的几何模型对计算 精度和效率的影响, 结合管线的实际受力状态, 分 析了不同的边界条件对计算结果的影响规律 , 并 通过试验对所建模型的准确性进行了验证 。 1 几何模型的建立

图2 管线外壁过缺陷中心的周向路径

含圆柱型缺陷的管线在缺陷中心及附近出现了明

· 15·

CPVT

含体积型缺陷管线表面应力应变状态的有限元模型分析及试验验证

Vol29. No9 2012

显的应力集中现象, 并在缺陷中心处更为严重。 在周向路径上的 Mises 应力、 应变的计算结果变 化趋势和曲线形状是完全一致的, 这与弹性阶段 应力应变呈正比关系的规律较符合。 由图 3 ( b ) 和( c) 可以看出, 尽管 Mises 应变和周向应变的最 Mises 应变的最大值在缺 大值出现的位置不同, 陷中心处, 而周向应变最大值出现在缺陷边缘附 , 近 但两者数值非常接近。 三种模型缺陷中心位置的有限元模拟数值如 1 /2 模型与完整模型的偏 表 2 所示。 可以看出,

摘

确定预测腐蚀管道的剩余强度和其剩余寿命的 要: 腐蚀是影响油气管道安全运行的主要因素 ,

方法有重要意义。应用 ANSYS 软件对含内腐蚀缺陷管道的三种模型进行有限元分析 , 得到采用 1 /4 模型计算更简便、 高效; 由两种边界条件的模拟结果可知, 自由边界条件下缺陷中心处的应变 与缺陷深度呈指数关系。 并利用 数值较高。管道外壁周向应变峰值分别与缺陷直径呈线性关系 , 电阻应变片测量的值, 与相同条件下模拟值的偏差不超过 5. 3% , 结果表明, 该建模方法是可靠的。

三种模型缺陷中心处有限元模拟数据 1 /2 模型 45. 88 2. 2334 × 10

-4

1 /4 模型 45. 98 2. 2432 × 10

-4

δ1 / % 0. 33 0. 06 0. 57

δ2 / % 0. 11 0. 37 0. 13

2. 1282 × 10 - 4

表2 项目 Mises 应力 / MPa Mises 应变 周向应变 完整模型 46. 03 2. 2348 × 10

-4

1 /4 模型的缺陷 差 δ1 的范围为 0. 06% ~ 0. 57% , 中心处周向路径的各特征量与完整模型的偏差 δ2 的范围为 0. 11% ~ 0. 37% , 计算误差都不超过 1% 。从整体偏差效果看, 选择 1 /4 模型或 1 /2 模 型作为实际管线的简化模型都是符合的 。但从模 拟过程中建模和计算的角度看, 如果采用完整模 1 /2 , 型和 模型进行计算 整个计算模型将非常庞 大, 需要划分很多的单元, 计算时间很长, 需要采 用尽量简化的模型来计算。 因此, 采用 1 /4 模型 可以大幅度提高仿真模拟的效率 。

, 所以在腐蚀缺陷部位和缺陷附近网格

· 14·

第 29 卷第 9 期

压

力

容

器

总第 238 期