刍议二氧化碳在转炉炼钢中的应用

二氧化碳在炼钢工艺的应用及发展

二氧化碳在炼钢工艺的应用及发展朱荣毕秀荣吕明(北京科技大学冶金与生态工程学院,北京 100083)摘要钢铁生产过程二氧化碳排放占工业二氧化碳排放量的16%左右。

如何降低二氧化碳排放及使二氧化碳进行资源化利用是钢铁工作者关心的重要问题。

本文以二氧化碳在炼钢过程中的资源化利用为出发点,分析了国内外二氧化碳作为炼钢过程的搅拌气源、反应介质及保护气源的应用情况,并介绍了作者在炼钢应用二氧化碳方面所做的前期研究工作的进展。

关键词二氧化碳炼钢环境保护Application and Development of Carbon Dioxide in theSteelmaking ProcessZhu Rong Bi Xiurong Lv Ming(Metallurgical and Ecological Engineering School,University of Science and Technology Beijing,Beijing, 100083)Abstract The emission of carbon dioxide in the iron and steelmaking process is about 16% of that emissed in the industrial system. How to reduce the emission of carbon dioxide and take use of carbon dioxide is a main problem that has attracted many steel engineers' attention. In this paper,taking the utilization of carbon dioxide as a resource in steelmaking process as the starting point,and analysing application of carbon dioxide as stirring gas,reaction media and protection gas at home and abroad. And introducing authors’ previous research on the application of carbon dioxide in steelmaking process.Key words carbon dioxide,steelmaking,environmental protection1 引言我国年产钢约6亿吨,按吨钢二氧化碳排放量2.3 吨计算,总排放量达到13.8亿吨,成为二氧化碳排放的大户,占国内工业总排放量的16%左右。

二氧化碳在炼钢工艺的应用及发展

二氧化碳在炼钢工艺的应用及发展发布时间:2022-09-07T08:02:55.911Z 来源:《科学与技术》2022年第9期作者:田岗[导读] 基于高速发展的社会经济,我国钢铁行业呈现出良好的发展势态。

田岗莱芜钢铁集团泰东实业有限公司山东济南 271104 摘要:基于高速发展的社会经济,我国钢铁行业呈现出良好的发展势态。

但是在炼钢工艺中依然会有大量二氧化碳排出,占据工业整体二氧化碳排放的16%。

但是经济发展不能将自然生态环境的牺牲为代价,因此对于从业人员而言,应在炼钢过程中尽可能控制二氧化碳的排放。

为此,本文将简要分析在炼钢工艺中二氧化碳的具体应用,期以为炼钢行业发展提供参考。

关键词:炼钢工艺;二氧化碳;应用分析引言:据相关数据表明,一吨钢材大约能排放二点三吨二氧化碳,而每年国内钢铁行业的二氧化碳整体排放量为十三点八亿吨,在此方面钢铁行业作为大户,需在实际炼钢环节资源化使用二氧化碳,在控制碳排放的同时保护自然生态环境。

一、在炼钢工艺中二氧化碳作为保护气关于炼钢的浇铸和精炼环节应该保护钢液,防止发生再次氧化或是钢液增氮的问题,为此二氧化碳应该充当保护气。

使用的主要情况如下:(一)中间包关于连铸钢液的添加,在加入时无需于包装内放入保护渣,旨在避免出现混渣风险。

二氧化碳气可在此时充盈于中间包,从而为保护大气功能作用的实现提供了保证,在避免钢液增氮和再次氧化现象发生的同时,提高钢材的纯净度。

(二)注流连铸依托钢包的钢液进入中间包需借助长水口,通过中间包的钢液,如果想要进入结晶器则会涉及浸入式水口。

那么,这两类水口都要以氩气加以保护,防止在注流时产生负压,抽吸空气之后导致钢液发生再次氧化。

可受限于氩气高昂的成本,又因为其作为一种稀缺资源,因此以二氧化碳取替氩气。

可以在螺旋管或是套管上方的小孔中注入适量二氧化碳,让其能够和注流维持平行,保证流股周围维持微正压防止有空气吸入,在隔绝钢液的同时防止钢液氧化。

(三)出钢时二氧化碳在出钢后可以封闭钢包顶,防止精炼炉的增硫过程,而二氧化碳的固态拥有这一作用。

科技成果——二氧化碳在炼钢流程的应用

科技成果——二氧化碳在炼钢流程的应用二氧化碳在炼钢过程中的应用炼钢是指将铁矿石经冶炼后得到钢铁的过程。

炼钢一直是工业发展中非常重要的一部分,其过程中使用的技术和设备也在不断变革和创新。

近年来,科技的不断发展和环境保护的迫切需求,推动了二氧化碳在炼钢过程中的应用。

本文将重点介绍二氧化碳在炼钢流程中的应用及优势。

一、二氧化碳在炼钢炉燃烧中的应用二氧化碳是一种无色、无味、无毒的气体,具有较高的燃烧稳定性和热值。

由于其燃烧产生的二氧化碳排放较少,且对环境无污染,因此被广泛应用于炼钢炉的燃烧中。

与传统的煤炭燃烧相比,使用二氧化碳进行燃烧可以大大减少二氧化碳和其他有害气体的排放。

此外,由于燃烧产生的二氧化碳可以被收集利用,还可以实现资源的再循环利用。

二、二氧化碳在炼钢中的废气处理中的应用炼钢过程中会产生大量的废气,其中包括二氧化碳、一氧化碳等有害气体。

二氧化碳是主要的有害废气之一,它不仅对环境造成了污染,还会对人体健康造成一定的威胁。

为了减少废气对环境的影响,二氧化碳可以被用于废气的处理过程中。

通过二氧化碳的吸收和催化反应等处理方法,可以将废气中的二氧化碳有效地去除,从而减少对环境的污染。

三、二氧化碳在炼钢过程中的冷却作用炼钢过程中需要对钢铁进行冷却,以控制温度和达到所需的物理性能。

传统的冷却方法主要依靠水进行,但使用水冷却会产生大量的废水并消耗大量的能源。

而二氧化碳的气化热可以有效地吸收钢料的热量,具有很强的冷却效果。

因此,用二氧化碳进行冷却可以减少对水资源的需求,降低能源消耗,并且不会产生大量的废水,对环境友好。

四、二氧化碳在炼钢过程中的压力控制炼钢过程中的高温和高压环境会对设备和工人的安全带来一定的风险。

二氧化碳具有较高的密度和较低的温度,并且易于压缩和运输。

因此,将二氧化碳注入炼钢过程中可以有效地降低温度和压力,提高工作环境的安全性。

总之,二氧化碳在炼钢流程中具有多种应用。

使用二氧化碳进行炼钢炉的燃烧可以减少二氧化碳和其他有害气体的排放;将二氧化碳用于废气处理可以减少对环境的污染;利用二氧化碳进行冷却可以降低能源消耗和废水排放;而将二氧化碳用于压力控制可以提高工作环境的安全性。

转炉炼钢中的二氧化碳应用分析

和F e 、 c可 以产生 化学 吸热 反应 , 从 而在 炼钢 当中达

5 6 . 5 6℃ 、气 态 密 度 为 1 . 9 7 7 W E 、液 态 密 度 为

收 稿 日期 : 2 0 1 6 —1 0 — 1 6

作者 简介 : 陈豪卫( 1 9 8 6 一) , 男, 河南洛 阳人 , 大学本科 , 毕业 于西安建 筑科技 大 学 台 金 工程 专业 , 工程师 , 研 究方 向 : 主要

转炉炼钢 中的二氧化碳应用分析

陈 豪 卫

( 山东钢铁 股份有 限公 司莱芜分公 司, 山东 莱芜 2 7 1 1 0 4 )

摘

要: 钢铁生产过程有 中有大量的 C O 产 生, 围绕 CO 在 转炉炼钢 中的作 用, 简述 了 CO 在 转炉炼钢 以及炼

二氧化碳 应 用

钢全流程 中的应用方式和效果 , 探讨 了炼钢过程 中减少 CO : 对环境的影响并提 高冶炼效果的方法。

同类型的转炉有不同的特色 ,例如炼钢时吹人气体 的方式有顶吹 、底吹和侧吹。在众多钢铁冶炼企业

中, 使用 最 多 的是碱性 材 料转 炉 , 主要 是 因为该 类 型 转 炉生 产 效率较 高并 且 投入 成本也 相 对较 低 。 二 氧 化 碳 无 色 、无 味 、无 毒 ,其 物 理 特 征 包 括 : 分子 量为 4 4 g / m o l 、 熔点为 一 7 8 . 4 6℃、 沸 点 为

CO2在炼钢过程中的应用

CO2在炼钢过程中的应用CO2是一种弱氧化性气体,常温下无色无味,为直线型三原子分子,CO2的等压比热容是氮气的1.6倍左右,红外辐射能力较强。

通常情况下,CO2化学性质稳定,无毒性,不助燃,但在高温下也可发生一些化学反应。

根据其以上特性,二氧化碳在钢铁冶金流程中可以起到搅拌作用、覆盖保护作用和稀释作用,与碳反应吸热起控温作用。

将CO2作为资源应用于钢铁冶金流程,在实现CO2减排的同时,可实现节能降本及提高钢铁产品质量。

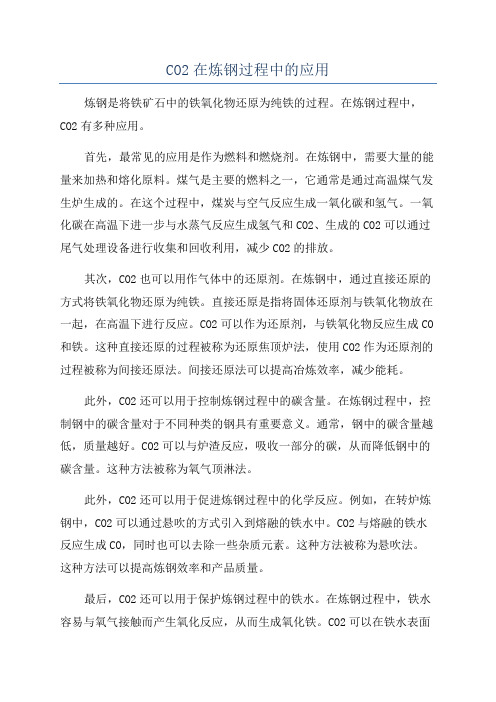

1 CO2 降低烟尘产生的研究炼钢过程超音速氧气射流直接接触金属熔池,在射流核心区发生剧烈氧化反应,产生高强度放热,形成2700-3000℃的高温火点区,造成铁大量蒸发(铁的沸点2750℃),铁蒸气氧化形成细小颗粒,随烟气排出产生烟尘。

通常采用干法或湿法进行除尘,既降低了金属收得率,又增加了炼钢除尘负荷和能耗。

研究了转炉炼钢各吹炼阶段烟尘成分、形貌及粒径变化,认为炼钢烟尘是由铁蒸发或CO 气泡带出,证实铁蒸发是烟尘产生的主要原因,铁蒸发占烟尘总量的60%以上。

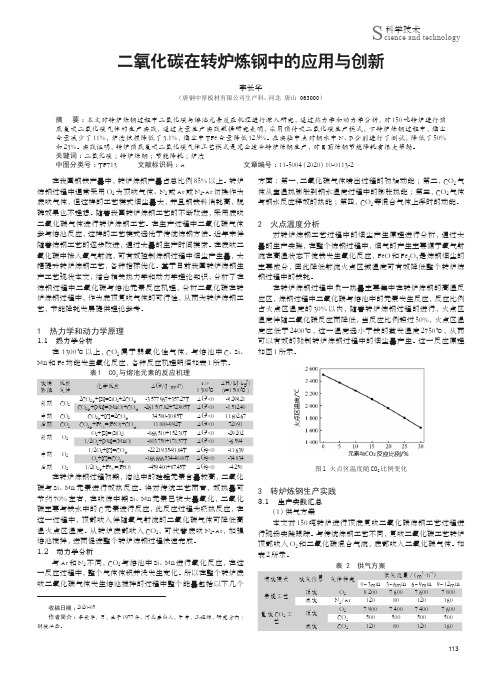

研究了喷吹CO2对炼钢熔池吸/放热的影响,实测了CO2-O2 混合喷吹的火点区温度变化,发现随CO2 喷吹比例提高,火点区温度显著降低。

提出了转炉炼钢CO2-O2 混合喷吹降低烟尘的新思路,即转炉顶吹CO2-O2、底吹CO2 减少烟尘的炼钢新方法,开发了炼钢过程CO2-O2 均匀混合、CO2 比例动态调控等关键技术。

完成了CO2 资源化应用于300t 转炉的工程示范,研究开发了CO2-O2 气体混合装置,制定了冶炼过程的CO2 开启、动态调节、关闭以及联锁联控操作标准,取得了控制炼钢火点区温度、减少烟尘产生量9.95%的冶金效果,钢铁料消耗降低3.73kg/t,煤气回收量增加5.2m3/t,煤气中CO 浓度提高2.66%,实现了CO2 的质能转换。

采用“钢铁流程全生命周期法(LCA)”评价了CO2 资源化应用于炼钢的能耗及CO2 排放量,实现吨钢CO2 减排20kg 以上。

CO2在炼钢过程中的资源化利用

中国年产钢约6亿吨,按吨钢CO2排放量2.3吨计算,总排放量达到13.8亿吨,成为CO2排放的大户,占国内工业总排放量的16%左右。

如何降低CO2排放已经成为钢铁企业高度关注的问题。

然而,更积极的态度是如何将CO2进行资源化利用。

已有工作表明,将CO2回收作为资源用作炼钢过程的搅拌气源、反应介质及保护气源,是降低CO2排放、实现炼钢过程节能降耗及提高钢水质量的有效手段,目前已经取得了显著的研究进展。

一.CO2作为炼钢搅拌气的应用。

CO2可用作转炉底吹气体。

转炉底吹气体目前最常用的为N2和Ar,采用CO2作为转炉底吹气体,由于存在反应CO2+C=2CO,可强化熔池搅拌,并且比底吹N2或氩气泡鼓峰高1/3左右。

CO2也可用来代替氩气搅拌钢包钢液。

钢液吹氩处理是一种简易的钢液脱气和去除非金属夹杂物的炉外精炼方法,近年来随着氩气成本的提高及低碳的需要,人们开始研究利用CO2代替氩气,实现搅拌的功能。

CO2还可用来代替N2用于转炉炼钢溅渣护炉工艺。

中国科学院利用CO2取代N2进行溅渣护炉操作,并在转炉内加入合适的焦炭粉或煤粉和添加剂,与转炉炉渣调节成流动性良好的高温熔渣,通过多孔氧枪喷头形成的CO2超音速射流使调节好的熔渣喷溅至转炉内壁表面,烧结形成高熔点的含MgO溅渣层,达到提高转炉炉龄的目的。

同时,分离出的CO气体可作为重要的能源,用于炼钢厂烘烤钢包和中间包等。

二.CO2作为炼钢反应介质的应用。

转炉冶炼过程产生大量的烟尘,其中氧化铁的质量分数约为50%。

烟尘量的增加既降低了金属的收得率又增加了除尘负荷。

将CO2掺入氧气射流中进行CO2-O2混合喷吹,由于CO2与碳及铁反应为吸热反应,因此可降低熔池火点区温度,减少金属铁的氧化蒸发。

三.CO2作为炼钢保护气应用。

CO2可作为保护气应用于精炼和浇铸钢液过程的钢水保护,也可用来对LF炉内钢液保护。

CO2还可用来对中间包钢液保护。

目前钢液由钢包流入中间包采用的长水口以及由中间包流入结晶器采用的浸入式水口均需要采用氩气保护,但氩气价格昂贵且来源稀缺导致炼钢成本增加。

刍议二氧化碳在转炉炼钢中的应用

刍议二氧化碳在转炉炼钢中的应用作者:李振梁国利来源:《中国科技博览》2015年第06期[摘要]二氧化碳在钢铁生产过程中的比例占据工业二氧化碳排放量的近15%,其在转炉炼钢中也有较为重要的应用,因此如何减少其排放并对其进行合理的利用,是当前钢铁行业转炉炼钢业应当认真思索的一件事情。

本文探讨二氧化碳在转炉炼钢中的应用。

[关键词]二氧化碳;转炉炼钢;应用中图分类号:TF713.1 文献标识码:A 文章编号:1009-914X(2015)06-0396-01由于在高度下的二氧化碳呈现出弱氧化的性质,所以其经常被作为炼钢过程中的一种反应介质。

同时,二氧化碳处于特定的温度之下,还能够作为保护气及炼钢搅拌气使用,因而其在转炉炼钢中具有很重要的应用地位。

1 二氧化碳作为炼钢搅拌气的应用分析1.1 转炉底吹二氧化碳气体和转炉顶吹工艺比较,将底吹工艺应用到转炉之中,能够使熔池的搅拌工艺更加均匀。

当前转炉底吹气体主要的种类包括CO2、Ar、N2与CxHy等,在转炉炼钢中较为常用的两种气体是Ar、N2。

底吹气体N2、N2/Ar的切换可以增加钢中的[N],而底吹O2/CxHy则会增加钢中的[H]。

由于底吹CO2存在CO2+C=2CO,会导致气体分析扩大一倍,从而进一步强化熔池搅拌。

除此之外,从转炉废气以及石灰窑废气中回收出来的二氧化碳气体均可以作为二氧化碳的气源。

相关研究表明,在初期冶炼温度较低的时候,优先发生氧化的是锰、硅;而在冶炼中期阶段,也就是熔池脱碳速度最快的时候,底吹二氧化碳主要和碳之间发生钢液脱碳反应,采用底吹二氧化碳熔池脱碳的效果显著优于其他气体;在冶炼的末期阶段,底吹二氧化碳主要和[Fe]发生作用。

我国曾有学者在25吨转炉上进行底吹二氧化碳工业试验,结果证明底吹CO2的可行度十分高,并且在实验炉底并没有出现显著的侵蚀作用。

1.2 二氧化碳替代Ar搅拌钢包钢液钢液吹氩处理是较为简单的去除非金属杂质与钢液脱气的炉外精炼手段。

二氧化碳在转炉炼钢中的应用与创新

二氧化碳在转炉炼钢中的应用与创新

李长华

(唐钢中厚板材有限公司生产科,河北 唐山 063000)

摘 要 :本文对转炉炼钢过程中二氧化碳与熔池元素反应机理进行深入研究,通过热力学和动力学分析,对 150 吨转炉进行顶

底复吹二氧化碳气体的生产实践,通过大量生产实践数据研究表明,采用顶付吹二氧化碳生产模式,下转炉炼钢过程中,烟尘

含量减少了 11%,炉渣铁损降低了 3.1%,烟尘中 TFe 含量降低 12.9%。在实验中点对钢水中 N、P 分别进行了测试,降低了 50%

和 23%。实践证明,转炉顶底复吹二氧化碳气体工艺模式是完全适合转炉炼钢生产,对目前炼钢节能降耗有很大帮助。

关键词 :二氧化碳 ;转炉炼钢 ;节能降耗 ;炉渣

化学反应

∆ Gθ/(J ∙ mol-1)

2CO2(g)+[Si]=SiO2+2CO(g) CO2(g)+[Mn]=(MnO)+CO(g)

CO2(g)+[C]=2CO(g) CO2(g)+Fe(1)=(FeO)+CO(g)

O2+[Si]=(SiO2) 1/2O2+[Mn]=(MnO)

1/2O2+[C]=CO(g) O2+[C]=CO2(g)

1.2 动力学分析

与 Ar 和 N2 不同,CO2 与熔池中 Si、Mn 进行氧化反应,在这 一反应过程中,整个气体体积并没发生变化。所以在整个转炉底

吹二氧化碳气体发生熔池搅拌的过程中整个能量包括以下几个

收稿日期 :2020-05 作者简介 :李长华,男,生于 1977 年,河北唐山人,中专,工程师,研究方向 : 钢铁冶金。

科技成果——二氧化碳在炼钢流程的应用

科技成果——二氧化碳在炼钢流程的应用二氧化碳(CO2)在炼钢流程中的应用是一项具有重要意义的科技成果。

炼钢是指将生铁经过一系列工艺加工和处理,以去除杂质并调整成分,从而得到所需的钢铁产品的过程。

二氧化碳作为一种无色无味的气体,具有许多独特的性质和应用,可以在炼钢过程中发挥重要的作用。

首先,二氧化碳可以用于炼钢过程中的炉渣调整。

在炼钢过程中,炉渣是一种由矿石和其他添加剂组成的熔融物质,它起到吸收和去除杂质的作用。

二氧化碳可以被注入到炉渣中,通过与其中的氧化物反应生成碳酸盐,从而调整炉渣的成分和性质。

这样可以提高炉渣的脱硫能力,减少钢中的硫含量,提高钢的质量和性能。

其次,二氧化碳可以用于炼钢过程中的保护气体。

在炼钢过程中,熔融金属容易与空气中的氧气反应生成氧化物,从而降低钢的质量。

为了防止氧化反应的发生,可以将二氧化碳作为保护气体注入炉腔中,形成一层保护性的气氛,有效地隔绝熔融金属与空气的接触。

这样可以提高钢的质量和表面光洁度。

此外,二氧化碳还可以用于炼钢过程中的溶解气体。

在炼钢过程中,有时需要将一些气体溶解到熔融金属中,以调整钢的成分和性能。

二氧化碳可以作为一种溶解气体,通过控制其注入量和压力,可以实现对钢中碳含量的调整。

这样可以提高钢的硬度和强度等机械性能。

最后,二氧化碳还可以用于炼钢过程中的脱氧剂。

在炼钢过程中,熔融金属中常含有一定量的氧气,它会对钢的性能产生不良影响。

通过将二氧化碳作为脱氧剂加入到熔融金属中,可以与其中的氧气反应生成气体,从而有效地去除氧气。

这样可以提高钢的纯度和均匀性,改善其力学性能和加工性能。

总之,二氧化碳在炼钢流程中的应用是一项具有重要意义的科技成果。

它可以用于炉渣调整、保护气体、溶解气体和脱氧剂等方面,对提高钢的质量和性能具有重要作用。

随着科技的不断进步,二氧化碳在炼钢过程中的应用将进一步得到发展和完善,为钢铁行业的发展和进步做出更大的贡献。

二氧化碳在炼钢工艺的应用及发展

二氧化碳在炼钢工艺的应用及发展炼钢是将生铁或铁合金等原材料加热到一定温度后,通过一系列冶炼和精炼工序,使其达到理想的成分和性能要求的过程。

二氧化碳作为一种重要的工艺气体,在炼钢中有着广泛的应用和不断的发展。

首先,二氧化碳作为一种抛丸剂在炼钢工艺中被广泛使用。

抛丸是一种通过高速喷射磨料对钢表面进行清理、去除氧化皮和污垢的方法。

传统的抛丸剂主要是由砂粒组成,使用过程中会产生大量的粉尘,对环境和作业人员的健康都带来了一定的危害。

而二氧化碳作为抛丸剂具有无粉尘、无毒害、无污染等优点,能够更加环保地完成抛丸清理工作。

此外,二氧化碳还可以在炼钢过程中用作保护气体。

炼钢过程中的高温会使钢中的一些元素发生氧化,引起一系列的质量问题。

而二氧化碳作为一种弱氧化性气体,可以与空气中的氧气发生竞争性反应,降低氧气的浓度,减少钢材的氧化程度。

同时,在炉内注入二氧化碳还可以防止原料中的杂质进入钢中,从而提高产品质量。

随着科学技术的不断发展,二氧化碳在炼钢中的应用也在不断拓展。

一方面,炼钢过程中二氧化碳的利用率还有很大的提高空间。

目前,二氧化碳的利用率仅为50%左右,存在较大的浪费。

因此,研究如何提高二氧化碳的回收和再利用率将是未来的发展方向之一、另一方面,炼钢工艺中二氧化碳的应用还可以结合其他新技术,如电弧炉冶炼、高炉脱硫等。

这些新技术的引入将进一步提高炼钢效率和产品质量,并减少对环境的影响。

总之,二氧化碳作为一种重要的工艺气体,在炼钢工艺中有着广泛的应用和不断的发展。

它能够替代传统的抛丸剂、焊接气体,具有环保、经济、高效的特点。

然而,二氧化碳在炼钢中的利用率还有待提高,未来的发展应注重提高回收和再利用率,并结合其他新技术进行创新,以进一步提高炼钢效率和减少环境污染。

CO2在炼钢过程中的资源化利用

CO2在炼钢过程中的资源化利用炼钢过程中的二氧化碳(CO2)是一种常见的废气排放物,它对环境具有潜在的负面影响。

然而,将CO2资源化利用是一种可行的解决方案,既可以减少温室气体排放,又可以创造经济价值。

在这篇文章中,我们将探讨CO2在炼钢过程中的资源化利用方法。

首先,CO2可以用于提高炼钢过程的效率。

在传统的炼钢过程中,煤炭或焦炭是主要的还原剂,用于将铁矿石中的氧化铁还原为金属铁。

然而,在这个过程中产生的CO2被视为废弃物,并被释放到大气中。

相比之下,将CO2循环利用作为还原剂是一种更环保的方法。

研究表明,CO2在适当的条件下可以实现与传统还原剂相当的还原效果,并可以加速反应速率。

因此,将CO2用作还原剂可以减少对传统还原剂的需求,改善能源效率,并减少温室气体排放。

其次,CO2可以用于生产化学品。

炼钢过程中的CO2可以被分离出来,并用于制造有机化学品,如甲酸、甲醇和乙醇等。

这些有机化学品是广泛应用于工业生产和消费品制造的关键原料。

使用CO2作为原料可以减少对传统石油化工产品的依赖,降低成本并减少环境污染。

此外,CO2还可以作为碳源用于合成高价值的化学品,如高分子材料和药物。

此外,CO2还可以用于培养微生物生产生物燃料。

微生物可以利用CO2作为碳源,通过光合作用将其转化为可再生的有机物质。

这些有机物质可以进一步转化为生物燃料,如生物甲烷和生物乙醇。

这种生物燃料不仅可以用作炼钢过程中的能源替代品,还可以在其他行业中替代传统燃料,从而减少温室气体排放和对化石燃料的依赖。

最后,CO2还可以通过地下封存技术长期储存。

这种技术将CO2从炼钢过程中捕获并注入地下岩层中,使其长期封存。

地下封存是一种行之有效的方法,可以防止CO2进入大气并导致温室效应。

此外,可以将封存的CO2用于增强油田采油,提高油田的产量和采油效率。

综上所述,CO2在炼钢过程中的资源化利用是一种可行的解决方案。

它可以提高炼钢过程的效率,生产化学品,生产生物燃料,并通过地下封存技术长期储存。

二氧化碳减排技术在钢铁工业中的应用

二氧化碳减排技术在钢铁工业中的应用一、引言钢铁工业是大气二氧化碳排放量的主要产生源之一。

为了减少对环境的不良影响,针对钢铁工业的二氧化碳减排技术已被广泛研究和实践。

本文将探讨二氧化碳减排技术在钢铁工业中的应用。

二、钢铁工业的二氧化碳排放中国是全球最大的钢铁生产国,钢铁工业已成为全国能源消费和二氧化碳排放的重要领域。

回顾过去几十年,钢铁生产能力得到了极大的提高,但是资源利用率和能源效率并未得到同步提高。

如此庞大的钢铁生产体系,不仅需要大量的煤、铁矿石等原料,而且还需要耗费大量的电力资源。

由此可见,钢铁生产过程中能源消耗和二氧化碳的排放量也越来越高。

据相关机构的数据显示,2019年中国钢铁产量接近10亿吨,对应的二氧化碳排放量超过10亿吨。

三、二氧化碳减排技术目前,国际上普遍采用的二氧化碳减排技术主要包括:1.能源效率的提高这是最简单、最直接的方法,即在生产过程中降低单位产品的能耗,从而减少钢铁工业的二氧化碳排放量。

采用节能技术和环保技术,如高炉燃料气预热、煤气热交换、CO2回收利用等技术,能够有效地提高能源利用率和生产效率。

2.碳捕集技术碳捕集技术是采用空气分离法、化学吸附法、物理吸附法、膜分离法、化学反应吸收法等技术捕集二氧化碳,并将其储存或回收利用。

该技术适用于各种不同类型的钢铁生产过程。

3.煤气化技术煤气化技术是将煤转化为燃料气和水,产生的气体可能包括二氧化碳、氢气、一氧化碳等。

二氧化碳可以回收利用,从而减少钢铁工业的排放。

4.生物质和废弃物利用技术生物质和废弃物利用技术是将生物质和废弃物作为钢铁工业的燃料。

它们可以替代化石燃料,减少二氧化碳的排放。

四、钢铁工业中二氧化碳减排技术的应用1. CO2回收技术CO2回收技术是一种将二氧化碳从工业、能源和制造业的废气中捕捉、回收并转化为新产品的方式。

与传统的碳捕集技术相比,CO2回收技术拓展了碳减排的方法。

在钢铁生产过程中,CO2回收技术可以用于提高煤气利用效率、减少钢铁生产过程中的废气排放,同时还能够转化为新产品。

300吨转炉喷吹CO2炼钢工艺技术研究

300吨转炉喷吹CO2炼钢工艺技术研究炼钢是指将铁矿石通过冶炼的过程转化为钢铁的工艺过程。

在传统的转炉炼钢过程中,炉内通过对原料加热并向其喷吹氧气,使铁矿石中的杂质被氧气氧化并排出反应炉的废气中,从而实现炼钢的目标。

然而,传统炼钢过程中喷吹氧气会产生大量的CO2等温室气体,对环境造成严重的污染。

为了解决这个问题,研究人员开始考虑使用CO2代替部分氧气进行喷吹,从而减少温室气体的排放。

首先,研究人员需要对现有的300吨转炉进行改造,使其能够喷吹CO2、与传统的氧气喷吹系统相比,CO2喷吹系统需要对炉内的管道和喷枪进行适当的改造,以保证CO2能够均匀地喷吹到炉内。

其次,研究人员需要对CO2喷吹过程中的工艺参数进行研究和调整。

CO2与氧气相比具有较低的氧化能力,因此需要增加喷吹速度和喷吹时间,以保证炉内的反应能够充分进行,并实现炼钢的目标。

在炼钢过程中,CO2喷吹会产生大量的CO2气体,为了减少其对环境的影响,研究人员需要考虑对CO2进行收集和净化。

一种常见的方法是将CO2通过气体收集系统收集起来,并通过特殊设备实现其净化和回收利用。

此外,研究人员还需要对喷吹CO2炼钢过程中对钢铁质量的影响进行研究。

由于CO2喷吹系统与传统的氧气喷吹系统存在一定的差异,因此可能会对钢铁的质量和性能产生一定的影响。

研究人员需要通过实验和分析来评估和验证喷吹CO2炼钢工艺对钢铁质量的影响,并针对性地进行调整和改进。

总之,300吨转炉喷吹CO2炼钢工艺技术的研究是一项重要的研究工作,旨在解决传统炼钢过程中温室气体排放的问题,并探索其对钢铁质量和环境的影响。

通过合理的改进和优化,喷吹CO2炼钢工艺有望成为一种更加环保和可持续发展的炼钢工艺。

基于CO2在炼钢工艺应用及发展的分析

素产生反 应则会促使原 气体 体积增加 一倍 , 即 2倍 的 C O, 可对

夹杂物质进行去 除。故 而在转炉炼钢过程 中将 C O : 气体 吹入底 部时主要具备 以下几种熔池搅 拌能 : 其一 , 在对 C O : 气体行底 吹 时, 于喷嘴出 口产 生的初动量作 的功 , 即初始动能 ; 其二 , 在室温 状态下 C O : 气体会产 生热 膨胀反应 ,一直到处于钢液状 态下 时 C O 气体会持续作膨胀功 ; 其 三, 如上文所说 , C O : 与[ C 】 元 素产 生 反应会促使气体体积 增加一倍 ,在增加过程 中气体体 积会作 膨 胀功 ; 其四, C O : 气体一旦与 C O气体混合便会 产生上浮力 , 在 此 过程 中会作功 。 对 C O 气体进行底吹会产生较 强的熔池搅拌力 ,

低 而且 还 会 加 大 除 尘 难 度 。 通过 研 究 调 查 后 得 知 , 形成 细粉 尘 离

要探讨 C O 在转炉炼钢吹炼工艺 中的应 用 , 就需对炼 钢时

发生的反应进行动力学与热力学分析。

1 . I 动 力 学

不开蒸发这一 因素。由于氧气射 流会 与高温铁液产生直接接触 , 继 而产 生高 温火 点区 , 温 度在 2 5 O O O ( ; 一 3 0 0 0 ℃. 而金属铁沸 点只 有 2 7 5 0  ̄ C, 故 而金 属铁 可挥发部分氧化 , 从 而产生高温烟尘 , 跟 随烟气一起排放 。因此 , 要想 降低 烟尘 排放 量 , 需降低 氧气射 流 后产生 的火点 区的温度 。在 氧气射流 中加入 C O 后会形成 C O : 一 O : 混合气体 , 而后对 其进行喷 吹 , 使C O : 参 与到熔池反应 中 , 主 要 充当氧化剂 。因为 C O 与F e 、 c会产 生吸热反应 , 这样便 可促 使熔池火点 区温度得到有效降低 , 继而减少金属铁蒸发现象。由 此 可见 , 对C O 一 O : 混 合气体进 行喷吹可充分发挥其强效搅拌与 控 温能力 ,使脱磷 率获得提升 ,同时降低渣 中氧化锑 的质量分 数, 促使转炉煤气 中 C O比例获得提升 。 3 C O 充当保护气 在炼钢中的应 用 在炼 钢的精练与浇铸环节需保护 钢液 , 避免 出现钢液增氮 以及二次氧化现象 , 此时 C O 可充 当保护气 。 主要在以下情况 下 使用 : ① 中间包 。连铸钢液会 进入中间包 . 而在进入之前不 能将 保护渣放在包 内, 以免产 生混渣风 险。 此时可将 C O 气体充盈 于

科技成果——二氧化碳在炼钢流程的应用

科技成果——二氧化碳在炼钢流程的应用技术开发单位北京科技大学技术领域钢铁冶金成果简介针对钢铁工业CO2排放量大的问题以及少(无)烟尘、深度脱磷、脱氮、控氧的绿色洁净炼钢的发展方向,2004年研发团队提出将CO2作为资源循环应用于炼钢过程,同时利用CO2的高温特性解决现有冶金工艺存在的问题。

经过根据十余年的研究发现,CO2是弱氧化性气体,在炼钢温度下与碳、硅、锰等元素可发生氧化反应,并伴随吸热或微放热效应,具有以下冶金功能:(1)利用CO2参与炼钢反应的吸热效应,可将2700-3000℃的顶吹氧气射流高温火点区降低至铁的沸点(2750℃)以下,减少了铁的蒸发量;(2)转炉炼钢前期硅、锰等元素的氧化使熔池迅速升温,难以满足低温高效脱磷的热力学条件,可通过喷吹CO2控制熔池升温速率,延长低温脱磷时间,解决了长期困扰炼钢的脱磷不稳定、深脱磷难等问题;(3)与纯氧喷吹相比,CO2与钢中各元素反应均生成CO,能够强化熔池搅拌,改善渣钢反应动力学条件,减少终点钢液过氧化,生产低氮/低磷/低氧钢种;(4)利用炼钢底吹CO2的冷却效应,发明了CO2控制“蘑菇头”生长与消除的动态平衡方法,可有效延长炼钢底吹元件寿命。

在充分掌握CO2高温弱氧化、强搅拌及冷却效应等冶金反应特性的基础上,研发团队提出在炼钢生产中采用CO2代替部分顶吹O2、底吹CO2代替全部N2/Ar进行CO2-O2混合喷吹炼钢的工艺流程,发明了具有自主知识产权的炼钢喷吹CO2降尘、高效脱磷、脱氮/控氧及长寿底吹等系列技术,并完成了工业示范应用。

技术原理及实施效果经济效益测算应用情况所处研究阶段:成熟技术和产品。

目前相关技术已成功在首钢京唐300t转炉完成工业示范,与鞍钢集团就“二氧化碳资源化应用技术项目”签订战略合作协议,推广应用于天津天管、西宁特钢电弧炉炼钢流程,取得良好经济和社会效益。

本技术成果主要应用在钢铁冶金炼钢领域,包括转炉炼钢、电弧炉炼钢、LF/VD/VOD/RH精炼、连铸保护气、轧钢加热炉等。

CO2在炼钢过程中的应用

CO2在炼钢过程中的应用炼钢是将铁矿石中的铁氧化物还原为纯铁的过程。

在炼钢过程中,CO2有多种应用。

首先,最常见的应用是作为燃料和燃烧剂。

在炼钢中,需要大量的能量来加热和熔化原料。

煤气是主要的燃料之一,它通常是通过高温煤气发生炉生成的。

在这个过程中,煤炭与空气反应生成一氧化碳和氢气。

一氧化碳在高温下进一步与水蒸气反应生成氢气和CO2、生成的CO2可以通过尾气处理设备进行收集和回收利用,减少CO2的排放。

其次,CO2也可以用作气体中的还原剂。

在炼钢中,通过直接还原的方式将铁氧化物还原为纯铁。

直接还原是指将固体还原剂与铁氧化物放在一起,在高温下进行反应。

CO2可以作为还原剂,与铁氧化物反应生成CO 和铁。

这种直接还原的过程被称为还原焦顶炉法,使用CO2作为还原剂的过程被称为间接还原法。

间接还原法可以提高冶炼效率,减少能耗。

此外,CO2还可以用于控制炼钢过程中的碳含量。

在炼钢过程中,控制钢中的碳含量对于不同种类的钢具有重要意义。

通常,钢中的碳含量越低,质量越好。

CO2可以与炉渣反应,吸收一部分的碳,从而降低钢中的碳含量。

这种方法被称为氧气顶淋法。

此外,CO2还可以用于促进炼钢过程中的化学反应。

例如,在转炉炼钢中,CO2可以通过悬吹的方式引入到熔融的铁水中。

CO2与熔融的铁水反应生成CO,同时也可以去除一些杂质元素。

这种方法被称为悬吹法。

这种方法可以提高炼钢效率和产品质量。

最后,CO2还可以用于保护炼钢过程中的铁水。

在炼钢过程中,铁水容易与氧气接触而产生氧化反应,从而生成氧化铁。

CO2可以在铁水表面形成一层稳定的CO2气氛,防止氧气接触到铁水,从而减少氧化反应的发生。

总之,CO2在炼钢过程中有多种应用,包括作为燃料和燃烧剂、还原剂、控制碳含量的剂、促进化学反应的剂以及保护铁水的剂。

这些应用有助于提高炼钢的效率和产品质量,并减少CO2的排放。

利用CO2作为炼钢保护气应用

在人们高度重视CO2减排的同时,如何对CO2进行资源化利用也正在成为研究热点。

已有工作将CO2回收用作炼钢过程的搅拌气源、反应介质及保护气源,成为降低CO2排放、实现炼钢过程节能降耗及提高钢水质量的有效手段,目前已经取得了显著的研究进展。

在利用CO2作为保护气应用于精炼和浇铸钢液过程的钢水保护方面,已开展了以下工作。

一.LF炉内钢液保护。

LF炉内加热过程中电弧或吹氩搅拌时钢水容易裸露,造成钢液吸氮及二次氧化。

利用CO2使炉内保持正压且在钢液面上形成CO2气体保护层,可避免或减少钢液吸氮及二次氧化的发生,有效地对LF炉内钢液进行保护。

美国50吨LF炉、法国120吨LF炉由包盖上的小孔插入头部弯曲的小管至距钢液面10cm(50吨钢包)或50cm(120吨钢包)处,管内通CO2,阻止钢液外露与空气接触吸氮,结果显示钢液增氮量由原来不保护时的8×10-6,减至2×10-6~3×10-6,分别减少63%~75%。

二.中间包钢液保护。

连铸钢液进入中间包之前,包内不能放保护渣,否则会有混渣的危险。

可以使用CO2充满中间包进行保护,以防钢液增氮与二次氧化,这样使钢的纯净度得到提高。

加拿大IPSCO钢铁厂的生产实践表明,用CO2取代氩气进行中间包保护后,就微观夹杂物而言,按照美国汽车工程师学会标准,通CO2后硅酸盐类夹杂物由原来的3.00级提高至2.88级,氧化物类夹杂物由原来的2.23级降低至3.38级;就大型夹杂物而言,通CO2后由原来的4.15级提高至3.86级;就气孔生成率而言,通CO2后由原来的4个/m2减至2个/m2。

三.连铸注流保护。

钢液由钢包流入中间包采用的长水口以及由中间包流入结晶器采用的浸入式水口均需要采用保护,防止注流下落过程产生的负压抽吸空气使钢液再氧化,以往都采用氩气保护,但氩气价格昂贵且来源稀缺导致炼钢成本增加。

国外部分炼钢企业已开始采用CO2取代氩气。

美国某企业浇注特钢棒材连铸时使用CO2替代氩气注流保护,通过套管上部或螺旋管上部的小孔将CO2与注流平行下降,维持流股周围微正压,防止空气吸入,有效隔绝钢液和空气,防止钢液氧化,取得了良好的效果。

二氧化碳炼钢中应用的原理

二氧化碳炼钢中应用的原理介绍二氧化碳炼钢是一种利用二氧化碳气体作为冷却剂和保护剂的钢铁生产技术。

相比传统的冷却介质,如水和氮气,二氧化碳炼钢具有更多的优势,如更高的冷却效率和更低的环境影响。

本文将介绍二氧化碳炼钢的原理及其应用。

原理二氧化碳炼钢的原理是利用二氧化碳气体的特性来实现冷却和保护的效果。

二氧化碳气体具有高密度、低黏度和高热传导性等优点,使其成为一种理想的炼钢介质。

冷却效果二氧化碳具有较高的热传导性,能够迅速吸收钢铁表面的热量,从而实现钢坯的快速冷却。

与传统的冷却介质相比,二氧化碳能够更均匀地冷却整个钢坯表面,避免出现温度梯度过大的问题。

保护效果二氧化碳可以在钢铁表面形成一层稳定的氧化物保护膜,防止钢铁表面氧化和腐蚀。

这层氧化物膜能够有效隔绝外界氧气和水分的接触,从而延缓钢铁的氧化速度,提高钢铁的质量和耐久性。

应用二氧化碳炼钢广泛应用于各类钢铁生产过程中,如高炉炼铁、转炉炼钢和电弧炉炼钢等。

高炉炼铁在高炉炼铁过程中,二氧化碳可以用作富氧炉和高炉顶部的冷却剂。

它可以通过吹氧枪将二氧化碳喷入高炉中,实现对炉内熔体和固体物料的冷却和保护。

转炉炼钢在转炉炼钢过程中,二氧化碳可以用作吹氧剂,将其喷吹到转炉中的熔体上。

这样可以提高转炉氧气的利用率,加快炉内反应速度,并减少废气中的氧气含量。

电弧炉炼钢在电弧炉炼钢过程中,二氧化碳可以用作雾化剂,通过喷射二氧化碳气雾来加速炉内熔体的冷却。

这样能够提高炉焱的稳定性,减少炉渣的生成,并改善钢水的质量。

优势二氧化碳炼钢相比传统的冷却介质和保护方法具有以下优势:•高冷却效率:二氧化碳具有较高的热传导性,能够快速冷却钢铁表面。

•均匀冷却:二氧化碳能够均匀地冷却整个钢坯表面,避免温度梯度过大。

•保护钢铁:二氧化碳能够在钢铁表面形成保护膜,延缓钢铁的氧化速度。

•环境友好:二氧化碳不会对环境造成污染,符合环保要求。

总结二氧化碳炼钢利用二氧化碳气体的冷却和保护特性,实现了高效、均匀的钢铁生产过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二氧 化碳 作 为酸性 气 体 的一种 , 其 能 够有 效处 理炉 渣 中含 有 的进行 氧 化 物, 还 可 以应用 与炉渣 中含 有 的部分 活性物 质 , 从 而获得 性质 较为 稳定 的碳 酸 赫。 我 国在 进行 转炉 钢 渣吸 收C 0 2 气体 的实 验 中, 得出c O 2 被 转炉钢 渣 吸收 的 最佳 反 应环境 为 : 粒径 0 . 1 7 mm, 反 应时 间3 5 ~5 0 ai r n, 反应温 度6 8 0 -7 2 0 7 2 , 水 蒸气 体积 分数 l 5 ~1 7 %, c o 2 4  ̄, , 分数7 5 %~8 0 %。 在 这种 反应环 境 下 , 约 束转 炉 钢渣 中大 约有8 5 %的游离 氧化 钙都转 化为 碳酸钙 , 最终 消除游 离氧 化钙水 化反

由于在 高度 下的二 氧化碳 呈现 出弱 氧化 的性 质 , 所 以其 经常被作 为炼钢 过

依然 会含 有将近 1 3 %的铁 元素 以及其 氧化 物 , 并且还 可能 会有部 分含 磷化合 物

程 中的一 种反 应介质 。 同时, 二 氧化碳处 于特 定的温度 之下 , 还 能够作 为保护 气

应而造成体积膨胀, 进一步稳定转炉钢渣l 眭质 , 而发生碳酸化钢渣其碱性弱化

了很多 。 该 方法 当前 在海 洋 中的应用 较多 , 但 要想 实现 广泛 应用还 应 当解决 二 氧化 碳 回收、 烟气处理 等方 面的 问题 , 并且该 项技术 还有待 进一 步优化 与完善 。

结语 :

其 逐渐 被运 用 到炼 钢行 业 中。

2钢 铁 冶炼 中二 氯化 碳作 为 反廒 介质 的应 用分 析

用[ J 1 . 鞍钢 技 术 , 2 0 1 1 , 0 3 : 4 6 — 4 9 . 【 2 】 吕明 , 朱荣 , 毕秀荣 , 林腾昌. 二 氧化 碳在 转炉 炼钢 中 的应用研 究 [ J 】 . 北

京科 技 大学 学 报

应 用技 术

l ■

刍议 二 氧 化碳 在 转 炉 炼 钢 中 的 应 用

李 振 梁 国利

2 7 1 6 1 2 ) ( 山 东石横 特 钢 集 团有 限公 司 山东 肥 城

[ 摘 要] 二 氧化 碳在 钢铁 生 产过 程 中的 比例 占据 工业 二 氧化 碳排 放量 的 近1 5 %, 其 在转 炉 炼钢 中也 有较 为 重要 的应 用 , 因此如 何 减少 其排 放并 对其 进 行合 理 的利 用 , 是 当前钢 铁行 业转 炉炼 钢 业应 当认 真思索 的一 件 事情 。 本文探 讨二 氧化 碳在 转 炉炼钢 中的 应用 。 [ 关键 词] 二 氧 化碳 , 转 炉炼 钢 ; 应 用 中图分 类号 : T F 7 1 3 . I 文 献标 识码 : A 文章 编 号 : 1 0 0 9 —9 1 4 X( 2 0 1 5 ) 0 6 —0 3 9 6 一 O 1

艺更 加均 匀 。 当前 转炉 底吹 气体 主要 的种 类包 括C O 2 . Ar 、 N2 与C x Hy 等, 在转 炉炼钢 中较 为常 用 的两种气 体是 A r 、 N 2 。 底 吹气 体N2 、 N2 / A r 的切 换可 以增 加 钢 中 的【 N】 , 而 底 吹 O2 /CxHY则 会增 加 钢 中 的[ H】 。 由于 底 吹 CO2 存 在 C O 2 +C =2 C O, 会导 致气 体 分析 扩大 一倍 , 从 而进 一步 强 化熔 池搅 拌 。 除此 之 外, 从转 炉废 气 以及石灰 窑废气 中回 收出来的 二氧化碳 气体 均可 以作 为二 氧化 碳 的气源 。 相 关研 究表 明 , 在 初 期冶炼 温度 较低 的时 候 , 优先 发生 氧化 的是锰 、 硅; 而在 冶炼 中 期阶段 , 也 就是 熔 池脱 碳速 度最 陕的 时候 , 底 吹二氧 化碳 主要 和碳 之间 发生钢液脱 碳反 应 , 采用底 吹二氧化 碳熔 池脱碳 的效果显 著优于 其他 气体 - 在 冶炼 的末 期 阶段 , 底 吹二氧 化碳 主要和 【 F e 】 发 生作用 。 我国 曾有学 者在 2 5 吨转炉 上进行 底 吹二 氧化 碳工 业试 验 , 结果 证 明底 吹C 0 2 的可行 度十 分高 , 并 且在 实验 炉底 并没 有 出现显 著的 侵蚀 作用 。 1 . 2 二氧 化碳 替代 A r 搅拌钢 包钢 液 钢液 吹氩处理是 较为简 单的去 除非金 属杂质与钢 液脱气 的炉 外精炼 手段 。

及 炼钢 搅 拌气使 用 , 因而其 在转 炉炼 钢 中具有 很 重要 的应 用地位 。

及近 的 C A O, 所 以少量 钢渣 可 以作为烧 结溶剂 或水泥 原料 , 很 多的炉 渣都 被

应用 与填 埋及 铺 路建设 。

I=氯 化碳 作 为炼钢 搅 拌气 的应 用 分析

1 . 1 转炉 底 吹二氧 化碳 气体 和转 炉 顶吹工 艺 比较 , 将底 吹工艺 应用 到转炉 之 中 , 能 够使熔 池 的搅拌 工

二 氧化碳在转 炉炼钢 中的应用虽 然获得相 应的成 就 , 但在 很 多技术方 面仍 然存在不 足之处 , 为 此相 关研究人 员与冶 炼行业 工作者 应 当进 一步对 这些 技术 进 行完 善 , 从 而转 炉炼 钢 中二氧 化碳 得 到更加 广泛 的应 用 。

参考 文献 [ 1 ] 李伟东, 孙群 , 王向 辉, 丁勇, 王国庆 . 铁碳复合球团在转炉炼钢中的应

随着近些年来, 钢铁行业对于碳需求的增加以及氩气成本不断上涨, 工业中逐

渐使 用C 0 2 来取代 进 行作 用 , 从而 实现均 匀的搅 拌 。 [ 1 ] 除此之 外 , 由于 C 0 2 气 体 在钢 中能够 发 生反 应 , 从而 分解 出氧原 予 及C O, 使 钢 中的氧 含量 增加 , 因而