艾米克变频器在高炉卷扬上料中应用

变频器在高炉卷扬系统中的应用

变频器在高炉卷扬系统中的应用-社会科学论文变频器在高炉卷扬系统中的应用陈昊沈阳铁旭自动化有限公司[摘要]可靠稳定快速的上料可有效保证高炉产量以及提高冶炼质量。

本文根据高炉生产的要求以及高炉卷扬机主驱动系统的技术特点,在高炉上料系统中采用PLC与变频器相结合实现了对料车的控制,解决了因卷扬控制系统不稳定而造成的休风、停产问题。

提高了卷扬上料系统的稳定性,降低了上料系统的故障率。

[ 关键词]变频器;PLC;高炉卷扬1.高炉上料设备概况高炉上料设备是高炉供料系统的重要设备主要包括料车坑、料车、斜桥、卷扬机或上料机。

料车上料机主要由斜桥、料车和卷扬机三部分组成。

工作过程中,两个料车交替上料,当装满炉料的料车上升时,空料车下行,空车重量相当于一个平衡锤,平衡了重料车的车厢自重。

1.1料车卷扬机料车卷扬机是料车上料机的拖动设备,其主要由电动机、联轴节、抱闸、减速机、卷筒齿轮传动机构、卷筒和断电器等部件组成。

根据料车运动的工作过程,其工作特点是:(l)能够频繁起动、制动、停车、反向、转速平稳、过渡时间短;(2)能按照一定的速度图运行;(3)能够广泛地调速,调速范围一般为0.5-3.5m/s;(4)系统可靠工作。

在进入曲轨段及离开料坑时不能有冲击,确保终点位置准确停车。

1.2料车料车在斜桥上的运动分为起动、加速、稳定运行、减速、倾翻和制动六个阶段,在整个过程中包括两次加速和两次减速。

料车提升一次所需要的时间与料车的运动速度和加速度有关,其变化曲线如图1.1所示:t l时间内:料车起动,重料车开始上行,同时空料车开始自炉顶极限位置下行。

此时,钢绳自卷筒退出的加速度不应超过料车的加速度,以免产生钢绳松弛现象。

t2时间内:重料车上行并继续加速到最大速度,一般加速度。

t3时间内:料车以最大速度,稳定运行。

t4时间内:重料车进入卸料曲轨段之前的(第一次)减速时间。

t5为重料车在卸料曲轨段等速行走时间。

t6为重料车第二次减速到停车时间。

PLC与变频器在高炉卷扬系统中的应用

2008连云港职业技术学院毕业论文连云港职业技术学院毕业论文题目: PLC与变频器在高炉卷扬系统中的应用作者:李海亮学号: 080101321院、系:机电工程学院专业班级:机电(083)班指导教师:赵斯军年月日PLC与变频器在高炉卷扬系统中的应用摘要本文主要介绍应用变频器在高炉卷扬上料系统中的应用。

首先对高炉上料主卷扬系统的组成结构和拖动系统的运行进行了详细分析。

其次,确定了变频器作为上料主卷扬的电力传动方式,并对控制系统的构成及相应设备的设计方案进行介绍。

最后,按照控制要求进行具体的设计,相关功能的实现和具体参数的设定。

高炉上料系统利用现代计算机技术将PLC系统与变频器系统紧密结合在一起,实现PLC与变频器控制的统一,解决了因卷扬控制系统不稳定而造成的休风、停产问题。

提高了卷扬上料系统的稳定性,降低了上料系统的故障率。

变频器的灵活应用,降低了企业生产成本,也为高炉实现稳产、高产的夯实基础。

关键词:绕线电机 PLC 变频器abstractThis paper mainly introduces the application of inverter in blast furnace roll on the application of lift feeding system. First primary volume of material to high lift system composition structure and drag the operation of the system are analyzed in detail. Next, determine the converter as feeding a primary volume of power transmission mode, lift of the structure of the control system and the corresponding equipment design was introduced. Finally, according to the control requirements for the design of concrete, the relevant function realization, and specific parameters Settings. Bf feeding system using the modern computer technology will PLC system and inverter system tightly together, PLC and inverter control unification, solve the lift control system for volume of instability caused XiuFeng, stop production problems. Improve the volume on the stability of the lift feeding system and reduce the feeding system failure. Flexible application of inverter and reduce the production costs, also to realize the high and stable yields of blast furnace, laying a solid foundation.Keywords: winding motor PLC inverter目录摘要 (1)引言 (5)第一章系统简介 (6)1.1系统机械部分构成 (6)1.2原系统电气部分构成 (7)1.3原系统存在的问题 (7)第二章高炉卷扬的改造系统设计 (8)2.1电气部分改造过程 (8)2.2新系统工作原理 (8)2.3控制方案 (8)2.4控制系统的组成 (9)2.4.1主令控制 (10)2.4.2中央控制器 (10)2.5变频器相关参数设置表 (11)第三章变频器的选用 (12)3.1变频器的容量 (12)3.2控制与保护 (12)第四章过程中遇到的问题 (13)4.1变频器选型 (13)4.2加速曲线的调整 (13)4. 3制动器的配合 (13)第五章高炉卷扬及变频器的调试 (15)5.1高炉卷扬的调式方法 (15)5.2高炉卷扬变频器的调试 (16)第六章变频改造的优越性 (18)结论 (19)参考文献 (20)致谢 (21)引言在高炉炼铁生产中[1],上料系统是设备的重要组成部分,其可靠性直接影响到生产效率及经济效益。

变频器在高炉卷扬系统中的应用

变频器在高炉卷扬系统中的应用摘要本文主要探讨了变频器在高炉卷扬系统中的应用。

首先介绍了高炉卷扬系统的概念和工作原理,然后详细介绍了变频器,包括其基本原理、分类、优势、应用场景以及如何选择合适的变频器。

最后,文中讨论了变频器在高炉卷扬系统中的应用效果,并提出未来的展望。

介绍高炉卷扬系统是高炉生产中一个重要的组成部分,它主要负责将燃料和鼓风设备送入高炉和从高炉中取出副产物。

高炉卷扬系统需要运行稳定、可靠,在高炉生产高效运行中发挥着重要作用。

因此,高炉卷扬系统的运行控制和管理显得尤为重要。

变频器可以对电机的输出频率进行调节,从而实现对高炉卷扬系统驱动电机的调节。

这种技术在高炉卷扬系统中广泛应用,并且得到了良好的效果。

变频器的原理变频器是一种电力电子元器件,主要用于调节电机输出的转速和扭矩。

该装置通过改变输入电压的频率和幅值,从而通过电机改变转速和扭矩。

变频器将电源交流电压变换为直流电压,通过带有超前调速的电压源逆变器将直流电压变为可变频的交流电源。

在这种方式下,输出电的特点可以不断变换。

变频器具有调节电机转速、加速、减速功能,并且可以在启动过程中缓慢启动电机,降低对电网的反冲冲击。

变频器的分类根据电机类型可以将变频器分为三种类型:1.交流变频器。

交流变频器适用于交流电机,可以实现对其输出频率进行调节。

2.直流变频器。

直流变频器适用于直流电机,可以实现对其输出频率进行调节。

3.万能变频器。

万能变频器可以适用于两种类型的电机,具有广泛的适用性,是目前使用最为广泛的变频器类型。

变频器的优势使用变频器的好处主要体现在以下几个方面:1.可控性强。

变频器能够精准地控制电机的转速,使得高炉卷扬系统的运行更为稳定。

2.节能。

通过调节电机的输出频率,可以减少额外能量的损失,降低能耗。

3.声音更小。

变频器可以平滑地控制电机速度,减少噪声的产生。

4.增加电机的寿命。

通过调节电机的运行参数,可以减少设备因过载而造成的损坏。

应用场景变频器的应用场景非常广泛,尤其是在高炉卷扬系统中得到了广泛的应用。

变频器在高炉主卷扬上的应用

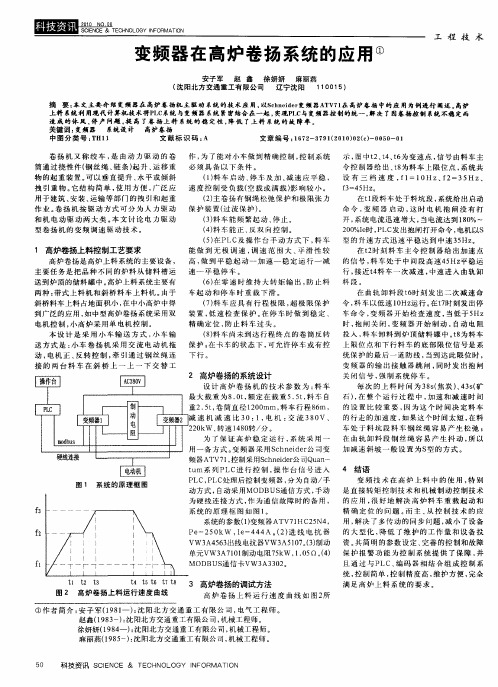

斗, 料 车到 料坑后 , 中间料斗 把料 放人 料车 , 中间料斗 闸 门关 到 位并 且 炉顶准备好后 , 料车启动, 经过加速一 匀速( 高速) — 减速 1 — 减速 2 一 停车, 到达炉 顶。料车运行 速度如 图 1 所示 。 西 门子 6 S E 7 0 矢量控 制型变频器 的通过两个数 字量输入 点可 以确 定变频 器需要 变换 的频 率 。设 定变频 器的参 数就可 以输 出系统 想要 的 频率。这样料车就可以按照预定的速度在轨道上运动。 2系统组成 2 . 1机械 部分组成 上料 系统 由一 台卷扬 机拖动两 台料 车 , 料 车位 于轨道斜 面上 , 工作 过程中, 当装满炉料 的料车上升时, 空料车下行 , 空车重量相 当于一个

分进行了回采, 首先留了 6 0 m的保安矿柱, 然后对厚大部分矿体进行了 支 护 , 这已 由六苴 北部和 中部 目前正在开 采的实践 所证 实。同时矿山在 回采, 由于矿岩破碎 , 矿层中含有夹石, 回采率仅 3 5 %左右。氧化矿整体 “ 三废 ” 的排放措施上 , 首 先在排废碴 上 , 已采用废石不 出坑 , 就近 为采 空 4 0 8 8 2 9 m ,实 现充 填 量 地表无村庄 、 田地 , 在规划开采时认为允许地表陷落, 在生产中还进行 区 的 回填料 源 ,据 统计 多 年 来形 成 空 区量 5 了地表岩 移观测 , 9 8 年已标 出陷落区 , 现整 个地表 已趋 于稳定 期。 5 0 1 2 2 6 4 m 3 , 充 填接顶 率达 9 2 . 6 7 %, 即达到废 石不 出坑污 染环境 占用 土 ②六苴矿床硫化矿。硫化矿埋藏深度 1 9 0 - 8 6 0 m,大部分超过 地 , 降低成本的目的 , 又对限制空区垮塌造成地表陷落起 了支撑作用; 3 0 0 m, 矿体厚度大于 6 m ( 平均 1 3 m) , 占总储量的 8 5 %, 回采用有底部结 选 矿尾砂 的处理一 是建立 尾砂 、 废石 充填 系统 进行空 区尾废 混合充 填 ; 构 嗣后充 填采 矿法 , 厚度 小 于 6 . 0 m 的用 留规则 矿柱全 面法 回采 。通过 二是进入专设尾砂库集中堆坝 , 尾矿库的安全防汛 、 防洪措施 , 经国家 对 矿层及 顶板岩 石稳 固性研 究试验 ,认为 生产盘 区顶板暴 露面 积只能 安 监部 门论 证 , 可有效 预 防 1 0 0 年 的洪涝 ; 矿 山一贯坚 持 “ 安 全第一 , 预 在2 0 0 0 - - 2 5 0 0 m  ̄ 以内, 并在回采结束后及时充填 , 矿 山在生产中已按规 防为主 ” 的安全工作方 针 , 加强 对职工 的安全 知识 、 专业 技能 培训 , 注 重 井 下采空 区充填 、 井下 通风 防尘等 安全危 险 划对厚大矿体首先用废石充填, 然后再用尾矿砂充填, 对薄矿体回采后 员 工劳动保 护 。对 尾矿库 、 次 胜用 尾砂充 填 , 充填 接顶率 达 9 0 %以上 , 现 已对 要求充 填 的空区全 源 点 、 难点进行 重点管 理 , 确保 生产 的有 序高效 。工业用 水在尾 矿坝 经 部充填, 未欠充填账, 保证了采空区的稳定。 澄清后供井下和选厂生产循环使用 ; 地表专有 4 处通风出口, 多年对地 2 . 4 I 3矿床 围岩 的稳固性 表 植树造林 , 一 系列措 施对环境 保护起到积极 的作用 。 六苴矿床由北东向南西方向侧伏延伸 ,矿体内 I 号矿体呈缓倾斜 3结束 语 的单斜由露头向深部延伸约 3 0 0 0 m, 宽1 5 0 - , , 4 5 0 m, 厚1  ̄ 3 6 m, 矿体赋存 六苴铜 矿矿 床 的地 质特征 要坚 定不移 地 向深部 继续 推进研 究 , 力 于六苴下亚段浅紫交互带的浅色长石石英砂岩中,矿体产状与地层产 争 2 - 3 年控制整个矿床的地质特征 , 提交较可靠的地质资料 , 对六苴铜 0 0 0 余人的就 状基本一致。近地表断裂构造比较发育 , 矿体从地表露头至 F 9以北埋 矿矿床的开发利用及指导具有重要的意义。同时能提供 4 藏浅 , 岩石受风化影响和节理裂隙发育 , 矿体顶板和矿体本身都极不稳 业, 可使老矿山设备、 厂房 、 尾矿坝等基础设施进一步有效利用 , 对延长 固, 从1 8 7 5 标高至 F q 之间为氧化矿石, 由于风化和氧化淋漓作用, 岩石 老矿 山服务年 限意义 重大也有 利于埋 在深部 矿产资 源得 以有效 的开发 也对我国楚雄彝州民族贫困地区经济发展起到积极的促进作用, 破碎, 矿岩性质为不稳固, 开采中用崩落法 回采 ; 1 8 7 5 标高以下的硫化 利用 , 矿则矿体顶板和矿体本身属比较稳固至中等稳固,局部在断层发育部 有利于滇中砂岩铜矿的进一步持续稳定开发和云南省经济支柱产业之 位, 矿岩受其破坏后变得不稳固, 总体为矿岩的稳固性主要与埋藏深度 矿业的持续发展, 具有显著的经济效益和广泛的社会效益。 参 考文献 和构造 发育程度 密切相关 。

变频器和PLC在1000m3高炉上料系统中的应用

闸门关到位 的同时炉 顶准备 好 ,料车便 起动 经加 速、匀 速 、减速 1 、减速 2 到达 炉顶 。在整个 工作过程 中,两料 车交替上料 ,装满料的料车 ( 重料 车) 上行 时空料车下行 , 空料车相 当于一个平衡锤 ,平衡 了重料车 的车厢 自重 。这 样 ,两料车用一个卷扬机拖动 ,不但节省 了电机功率 ,而

变频技 术

又

频器和 P L C在 1 O 0 0 m3 高炉 上 料 系统 中的应 用

马 可

( 安钢集团冶金设计有限责任公 司,河南 安 阳 4 5 5 0 0 4)

[ 摘要] 结合某钢厂新建 1 0 0 0 m 3高炉 ,介绍汇川 变频 器和 西门子 S 7 — 3 0 0 P L C在 高炉主卷扬调速 中的应用 ,给 出变频

且 电机运行时总有一个重料车上行 ,拖动 电机一直处于 电

动状态。

调速 运行 。综 合分 析 ,选 用额 定 输 出 功率 为 4 5 O k w,

型号 为 MD 6 0 1 I ) - 4 T 5 0 0的变 频 器 。变 频驱 动 系统 由二 极管 整流柜 、逆变 柜 、制动 柜构 成 。变 频器 带有 2路 0 ( 4 )  ̄2 0 mA模 拟量输入 ,1 路 模拟量输 出 ;带有 6 路输 入 、3 路输 出的开关量 或继 电器干 接点接 口;配备 P r o — f i b u s — D P 、C AN o p e n和 Mo d b u s — R T U 串 口通信 接 口,并 自带 D C S控制系统 。

电工技术 1 2 0 1 4 1 1 期 l 5 7

变 频 技 术

I / O配置,并可建立分布式 I / O结构 。西门子 S 7 — 3 0 0 P L C

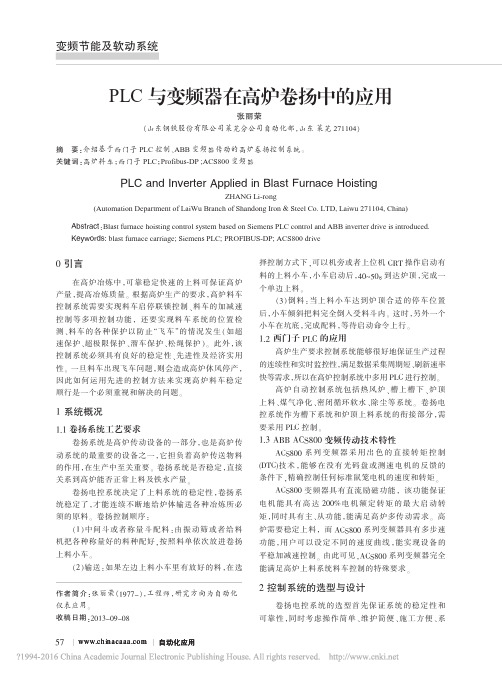

PLC与变频器在高炉卷扬中的应用

择控制方式下,可以机旁或者上位机 CRT 操作启动有 料的上料小车,小车启动后,40~50s 到达炉顶,完成一 个单边上料。

(3)倒 料 :当 上 料 小 车 达 到 炉 顶 合 适 的 停 车 位 置 后,小车倾斜把料完全倒入受料斗内。 这时,另外一个 小车在坑底,完成配料,等待启动命令上行。 1.2 西门子 PLC 的应用

(5)料车的启停命令,以及速度给定、抱闸打开关闭都 是采用硬接线方式,通过 Profibus-DP 通信方式采集变频 状态、电机速度、电机电流和转矩等信号,便于故障分析。

(6)为 了 维 护 方 便 , 设 一 台 上 位 机 , 实 时 监 视 卷 扬 机的运行状态,并对卷扬机的启停条件、运行时速度 电流进行历史记录, 对整个料车的运行情况进行记 录,以方便故障分析查找。

5 结语

该 高 炉 卷 扬 控 制 系 统 采 用 西 门 子 PLC 控 制 同 ABB 变频 器传动相结 合 的 技 术 , 达 到 较 高 的 控 制 要 求,满足了高炉正常生产对设备无故障运行指标的严 格要求,提高了高炉的产能。

参考文献 [1] 王维兴.中国高炉炼铁技术进展[J].钢铁,2005 [2] 刘玠.炼铁生产自动化技术[M]. 冶金工业出版社,2005

RR-+制动电+阻Z2114ACC800(2#)

制动电阻14

RR+

+Z31

22/6F

-KM制3 动电阻14

-KM4 制动电阻

RACC800(3#) R+

+Z41ACC800(4#)

RR+

+1UCU2V2 W2+123-

+2UCU2 V2

W2 +

变频调速在高炉上料系统中的应用

( 电机 同轴 连 接 ) 与 采集 料 车位 置 控 制 电阻 的 投 入 切 除 , 时控 制 机 械抱 闸 的开 闭 。该继 电 一接 同 触 器控 制系 统 与变 频 调 速 系 统相 比 , 主要 缺 陷 如

下。

1 工 艺概 述

按照 工艺要 求 , 扬料 车起 升 、 降速度 按料 卷 下 车行 程 曲线调 整 。各 种 原 料经 槽 下 设 备称 量 、 配 料后 放人 中间料 斗 ; 车到 达料坑 后 , 料 中间斗把 料 放入 料车 , 间斗闸 门关到位 并且 炉顶 准备好后 , 中 料车 由坑 部 起 动 , 加 速~ 高 速一低 速一减 速 一 经

变频与调速 EIA ^ l c

电币 与粒芾J 乙 应用21 3 4 0 ̄ 7( )

变频 调 速在 高炉 上 料 系统 中的应 用

赵 家 国

( 建三安钢 铁有 限公 司, 建 泉 州 3 2 1 ) 福 福 6 4 1

摘 要 : 当前高炉卷扬上料系统改造 的必要性进行 了分析 , 对 重点介绍 了 6 E 0变频器应用于高炉上料 S7

Absr c t a t:Th c s i fr fr i l s ur c y t m s a l z d. Th E70 iv re s d i ls u — e ne e st o eo m n b a tf na e s se wa nay e y e 6S n e t ru e n ba tf r

n c y tm ’ r ig,s lc in,p r r n e c aa trs c n o t lp o e swee i t d c d,t e i lme t— a e s se Swok n ee t o e f ma c h r ce it sa d c nr r c s r n r u e o i o o h mp e n a t n o o i fc mmu iai nc n r l eo m a ic s e .Af r r n fr t n,t ed f c i e fs e d r g l t n h o r o n c t o to f r w sd s u s d o r t a somai et o h i u t so p e e u ai ,t ep o i f i o o o t la d t e h g a lr ae we e s le fc n r n h ih fi e r t r ov d,t er l b l y w s i ce s d,a d s v d e e g . o u h ei i t a n r a e a i n ae n ry

变频调速在炼铁高炉上料中的应用

变频调速在炼铁高炉上料中的应用发布时间:2021-07-05T02:43:01.025Z 来源:《中国科技人才》2021年第10期作者:李定[导读] 钢铁是现代工业社会所需的基础原料之一,钢铁产能代表着工业大国的生产力水平,代表国家的发展程度与经济建设情况等.因此保证快速高效的钢铁生产就代表国家的科技实力,高炉炼铁上料小车的最优化控制可以大大加快炼铁的速度,所以上料小车控制在整个高炉上料系统中起着重要的作用.高炉炼铁中产品的产量和上料小车的运行状态有直接关系,采用自动化手段实现上料小车稳定、快速、准确、智能化是各个钢铁生产企业追求的目标。

阳春新钢铁有限责任公司 529600摘要:随着我国社会主义市场经济的飞速发展,我国工业行业的发展水平也是日益提升,各项科学技术逐渐应用到炼铁行业中,我们了解到,炼铁工序的成本几乎占了钢铁企业成本的70%,降低成本对炼铁来讲是永恒不变的话题,也是最重要的任务,降低高炉燃料比是降低铁水成本的主要手段之一。

近年来钢铁企业经营压力不断加大,原燃料价格持续上涨,成品价格低迷,不断压缩钢铁企业利润,多数企业采取降低生产成本来提升市场竞争力。

本文主要对变频调速在炼铁高炉上料中的应用做具体论述,详情如下。

关键词:变频调速;炼铁高炉;上料;应用引言钢铁是现代工业社会所需的基础原料之一,钢铁产能代表着工业大国的生产力水平,代表国家的发展程度与经济建设情况等.因此保证快速高效的钢铁生产就代表国家的科技实力,高炉炼铁上料小车的最优化控制可以大大加快炼铁的速度,所以上料小车控制在整个高炉上料系统中起着重要的作用.高炉炼铁中产品的产量和上料小车的运行状态有直接关系,采用自动化手段实现上料小车稳定、快速、准确、智能化是各个钢铁生产企业追求的目标。

1上料小车控制系统原理上料小车控制系统原理主要涉及到以下方面具体内容:上料小车的控制系统包括正常工作时的自动控制和故障时由人工参与的手动控制形式两种.手动控制通过操作面板上的各种操作按钮进行控制电机的启停、速度和上料倾倒.自动控制通过传送带、上料小车和锅炉内的各种传感器发出的信号传递给PLC,PLC通过数据处理发出相应的控制信号给MM440变频器,从而控制高炉上料小车按照程序设定方式运行,上料小车控制系统,以一台上料系统为例,传送带的下限位开关处装料,传送带的上限位开关处卸料.小车由电机控制,电机的正反转控制小车的前进与后退.通过距离传感器与限位开关的反馈信号,对电机进行调速.小车装料完成启动电机,电机正转上料.通过距离传感器反馈的信号对上料小车进行速度控制,由慢-快-慢的状态运行.2变频调速概述各种原料经槽下设备称量、配料后放入中间料斗;料车到达料坑后,中间斗把料放入料车,中间斗闸门关到位并且炉顶准备好后,料车由坑部起动,经加速—高速—低速—减速—停车抱闸,到达炉顶。

PLC和变频器在高炉上料自控系统中的应用

Ke od : h rigeup n ( l t u n cs : i os; rq e c o to fmoo ed yw rs c agn q ime t ba r ae) manh i fe u nycnrl料 的形式 主要 有 两 种 : 车 卷 扬 上 料 料

维普资讯

迫 扎 与粒 制 应' 07 ( ) 日2 , 8 M

应

用 ikA t EC

P C和 变 频 器 在 高 炉 上 料 自控 系统 中 的应 用 L

裴 建 良 , 付 淑英 ( .新余 高等 专科 学校 机 电工程 系, 1 江西 新余 2 .新余 高等 专科 学校 数理 系, 西 新 余 江

2 e at e t f te ai P yisX n uC l g , iy 3 0 1 hn ) .D p r n o Ma m t m h c& hs , iy o ee X n u3 8 3 ,C ia c l

Ab t a t h e o d s e n r n l td c mp n e l u l ih 3 0M b a tfr a e a d a o tse n sr c :T e n w— d t la d i i e o a y n w y b i d s 5 e o mi d l s u n c n d p i me s

S7 2 0P - 0 LC & t e 6 h SE7 e i si e tri ls u a e h s oume fed v l ct o u ai y tm . Th c ma i 0 s re nv re n b a tf r c o tv l n l e o iym d l t i on s se e s he tc d a r m fs se i h we ig a o y t m ss o d. Th ei g o e s tn fPLC ’ /O o sa n nv re ’ a a tra e g v n. Isa lc to SI p r nd a d i e r S p r me e r ie t t t pp iai n st a in i nr du e iu to si to c d,i r e o e s e s sem ’ ei blt n t iiy n o d rt n ur y t r Sr la iiy a d sa lt . b

编码器和变频器在高炉卷扬调速系统的应用

编码器和变频器在高炉卷扬调速系统的应用作者:李鹏来源:《科学与财富》2020年第07期摘要:介绍了变频器和编码器在高炉卷扬调速系统中的应用情况,给出了系统对应说明和部分软件程序,设计出了高炉卷扬调速系统方案。

关键词:编码器;变频器;上料机高炉上料的形式主要有料车卷扬上料和传送带上料。

料车卷扬上料结构紧凑、占地面积小、有足够的上料能力,能实现半自动控制,但该系统的传动调速控制方式是采用绕线式异步电动机串电阻启动或正反转直接启动。

这种启动的缺点是线路复杂、能耗高、机械损耗大,电网电压对速度的影响很大,可靠性差,用到的行程开关多,维护人员不便于检查和维护。

变频器和编码器引入高炉上料系统替代老式系统,简化了线路,提高了系统的可靠性,改善了起动、制动及加减速的性能,用到的行程开关大大减少,减轻了维护人员的工作量。

1 编码器旋转编码器是通过光电转换,将输出至轴上的机械、几何位移量转换成脉冲或数字信号的传感器,主要用于速度或位置(角度)的检测。

典型的旋转编码器是由光栅盘和光电检测装置组成。

光栅盘是在一定直径的圆板上等分地开通若干个长方形狭缝。

由于光电码盘与电动机同轴,电动机旋转时,光栅盘与电动机同速旋转,经发光二极管等电子元件组成的检测装置检测输出若干脉冲信号;通过计算每秒旋转编码器输出脉冲的个数就能反映当前电动机的转速。

根据旋转编码器产生脉冲的方式的不同,可以分为增量式、绝对式以及复合式三大类。

本系统采用的是增量式旋转编码器。

增量式编码器是直接利用光电转换原理输出三组方波脉冲A、B和Z相;A、B两组脉冲相位差90,用于辩向:当A相脉冲超前B相时为正转方向,而当B相脉冲超前A相时则为反转方向。

Z相为每转一个脉冲,用于基准点定位如图1所示。

传送带单元使用了这种具有A、B两相90o相位差的通用型旋转编码器,用于计算工件在传送带上的位置。

编码器直接连接到传送带主动轴上。

该旋转编码器的三相脉冲采用NPN型集电极开路输出,分辨率500线,工作电源DC12~24V。

高炉料车主卷扬的变频控制

用 2备 ”方式 ,通过 切换柜 中的转换开关 完成 备用切换 。每 个变频器的控制信号通过 Po b sD r u— P总线通信方式 和硬 点直 i f

51

图 3 料 车 运 行 保 护

( 转第 5 下 4页 )

缝宽 2 0mm。钢丝网片在 分格缝 内断开 ,分 格缝用 9 1 1 聚氨

P10 00 P 5 54 P 5 55

P8 50

P 8 51 P 1 47

4 B 10 3 0 B2 2

B 0

B 0 B 18 3 0

4 B 10 3 0 B2 2

B 0

B 0 1 7

带编码器的矢量控制方式 O F 1 起 /停) VO F ( 0F ( F 2 紧停)

料车的实际运行位 置的不同 .由 P C向变频器发 出低速 、中 L

2台 。

() 变频器整 流单元 :6 E 0 1O H8一 A O 0 W; 2 S 7 4 一 E 5 O A ,50k 使用 2台,备用 2台。 ()变频器逆变 :6 E 0 8 6 K 0 Z G 3 3 S 7 3 — T 6 一 + 9 ;使用 2台,备

P 8 57

P 1 48

O

B 0

1

B 0

选择读入主动 / 从动切换指令

位 3

P4 43 P 7 51

K 4 K0 B1 】 3l

K 5 K8 B1l 31

选择读入主给定值 的连接器 正方向旋转指令 ( 控制字 1的第

l 1位) 开 关 量 连 接器 的

变频器的力矩 电流都达到足够大时才会发 出松主 卷抱 闸指令 ; 抱闸由变频器装置 中的抱闸专用控制功能来实现料车运行 中的

高炉卷扬机PLC控制变频调速系统设计说明

天津广播电视大学机械设计制造与自动化专业本科<< 机电接口技术>>课程设计标题:高炉卷扬机PLC控制变频调速系统设计学校滨海学院学号1412001206176姓名XXX指导教师XXXX日期2016 年10 月26 日摘要高炉上料卷扬机是高炉的关键设备之一,当前国内多数304M3级高炉的主卷扬机的调速方式采用转子串电阻调速式,但电阻容易烧毁,加上卷扬机钢丝绳松紧程度不一,有时出现料车“挂顶”事故,严重影响了生产,因此需要此系统进行改造。

本文针对异步电机这样一个多变量的、强祸合、参数时变的复杂非线性系统,系统地研究了异步电机参数辨识与状态估计方法,分析了交流电动机各种调速方法的优劣。

转子磁场定向控制使交流调速系统的性能产生了质的飞跃,异步电机无速度传感器矢量控制更是增加了系统的简易性和鲁棒性,这种系统需解决两个问题:转速的估计和转子磁链的观测。

对系统的仿真实验表明,基于模型参考自适应系统的矢量控制系统具有较好的静态和动态性能,选择了矢量控制变频器解决进料系统控制问题。

最后,本文给出了一种基于矢量控制的异步电机变频调速系统实现方案。

变频调速的主电路设计是带有特殊性的电力电路设计,既要遵守电力设计的一般规律,也要考虑变频调速系统的特殊情况,同时针对控制目的选择变频器,通过控制端子实现的控制系统功能,正确设置命令和频率源等参数,采用PLC控制保证调速控制精度,考虑控制电路的抗干扰措施,对硬、软件进行了优化设计,从而保证了系统控制的实时性和安全性。

关键词:高炉;上料卷扬机;PLC变频器;变频调速目录前言 (3)1.系统的背景和研究意义 (3)2.PLC技术的发展及工作特点 (2)2.1.PLC的概述 (3)2.2.PLC的发展 (3)2.3.PLC的工作特点 (4)3.变频器技术的发展及应用 (4)3.1.变频器的概述 (4)3.2.变频器的发展 (5)3.3.变频器的应用 (5)一、系统概述 (6)1.1.系统构成 (6)1.2.系统工艺流程与控制要求 (7)二、料车高、中、低速运行参数设置 (9)2.1.料车速度控制要求 (9)2.2.变频器的端子功能 (10)2.3.变频器的参数意义 (10)2.4.变频器的参数设置操作方法 (11)三、硬件设计 (12)3.1.设备选择 (12)3.1.1.交流电动机的选用 (12)3.1.2.变频器的选择 (12)3.2 I/O.分配及PLC的选型 (13)3.2.1.I/O分配 (13)3.2.2.PLC的选型 (13)3.3.I/O接线图 (15)四、软件设计 (16)4.1.S7-200PLC主程序设计 (17)4.1.1.主程序 (17)4.1.2.电源(Power) (19)4.1.3.指示灯(Lights) (20)4.1.4.电磁抱闸(Electromagnetic brake) (21)4.1.5.正常运行(Nomal) (22)4.1.6.状态监测(Maintenance) (25)五、调试运行 (27)结论 (28)参考文献 (29)前言1.系统的背景和研究意义高炉上料卷扬机是高炉冶金系统的关键设备之一,当前多数的高炉卷扬机的调速方式传奇串电阻调速,但电阻容易烧毁,加上卷扬机钢丝绳松紧程度不一,有时出现料车“挂顶”事故,严重影响了生产,因此需要此系统进行改造。

浅议高炉卷扬(windlass)变频控制系统的设计思路

浅议高炉卷扬(windlass)变频控制系统的设计思路摘要:提出了高炉卷扬料车变频系统一种设计思路。

关键词:高炉卷扬料车变频器变频器专用电机电抗器Abstract: the blast furnace put forward roll furnaces Yang inverter system a design ideas.Keywords: blast furnaces inverter frequency converter (Yang special motor reactor1. 引言根据高炉的卷扬料车负载的恒转矩、重载特性,采用西门子Simovert master drive系列变频器控制电机转速,卷扬设备是高炉上料的关键设备,对生产影响较大,因此采用两台变频器控制,一用一备。

2. 卷扬系统工艺控制要求料车的启动/停止过程要求平稳,抱闸打开后,料车不能倒滑,在运行过程中需要检测料车的位置以改变运行速度,同时还要防止料车过卷和钢丝绳松弛。

料车与高炉炉顶设备和槽下备料设备存在逻辑联锁,由西门子S7系列PLC 控制。

3. 变频系统设计思路3.1 电机与变频器的选择卷扬料车属于恒转矩负载,即所需的转矩不随转速的变化而改变,基本保持恒定,与直接的电网供电相比,由于高次谐波的原因,电机的温升要有些增大,另外,由于是恒转矩负载,即使转速变化,电动机的电流也基本不变,需考虑低转速时电机的冷却问题。

基于上述原因,电机选型为变频器专用电机,加装专用冷却风扇,并选大一档容量,降低负载率,根据电机额定电流的1.1~1.5倍,同时考虑过载能力来选择变频器的容量。

3.2 变频器自身的保护功能作为高炉上料的关键设备,变频器一旦损坏,将严重的影响生产,因此变频器应有能力对一些异常情况进行自我保护。

3.2.1 瞬时过电流及对地短路保护当变频器输出端由于对电机进行直接起动,相间或对地短路等原因出现过大的电流峰值,并有可能超过主电路换流器件的容许值时,变频器将关断主电路换流器件并停止输出。

变频器主从控制系统在高炉主卷扬双料车上的应用

家 密 切 合 作 . 变 频 器 的 主从 结 构 运 用 在 主卷 扬 上 , 在 承 德 盛 丰 钢 将 并

铁 公 司新 建 的 60 高 炉 成 功 实 施 , 场 运 行 情 况 良好 , 到 用 户 的 0 m 现 受 高 度 评 价 。本 文 着 重 介 绍 变频 器 主 从 控 制 结 构 和 直 接转 矩 控 制 ( T D C)

・

唐山

0 32 ) 6 0 0

【 摘 要 】 文介 绍 一 种 高 炉 主 卷扬 双 料 车 控 制 系统 , 用 变频 器的 主 从 控 制 和 直接 转 矩 控 制 功 能 , 效 地解 决 了料 车 在 起 动 、 行 过 程 中 本 利 有 运

的 故 障 问题 , 高 了料 车 运 行 的 安全 性 、 提 可靠 性 、 效 性 , 高 炉 的 高产 、 行 提供 了有利 的保 障 。 高 为 顺

在 高 炉 主 卷 扬 双 料 车 上 的 应 用 方 案 ,希 望 与 各 位 同 行 和 专 家 共 同探

讨 . 断 改进 不

2主 卷 设 备 及 变频 系统 配 置 .

21 . 上料 设 备 情 况 高 炉 设 计 炉 容 均 为 6 0 采 用 双 料 车 交 替 上 料 , 套 上 料 系 统 0m , 配 设备情况为 : 主卷 电动 机 2台 : T Z 1M2 4交 流 异 步 变 频 专 用 电 动 Y S 35 — 机 ,q3 0 2 0 W , 极 , 3 6 n = 4 5p 5 Hz 防 护 等 级 3 ̄8 V,0 K 4 I 7 A,e 16 rm,0 , e= I5 , 作 制 S 。 P4工 1 抱闸制动器 : YWz — 1/0 ( 5 7 03 12台 )3 ̄2 /8 V, Y接 法 , 率 ,q2 030 △/ 功 50 . 定推力 30 5W 额 0 N。

高炉上料变频调速系统设计

摘要高炉是炼铁或者炼钢生产的核心设备,是一种规模大、要素多、要求严格的冶炼过程,其良好的运行能为后续的生产过程提供充足而优质的原料保证,这对控制系统的可靠性提出了较高的要求。

尤其是高炉的大型化趋势越来越明显的情况下,用人工执行是非常困难的,故其能稳定、有序、准确的工作是很重要的。

这就要求高炉实现自动化的生产方式。

高炉上料系统是炼铁高炉系统中最重要的一环,及时、准确的上料是保证高炉产量和产品质量的前提。

高炉上料系统的整套动作过程包括料车上料系统和炉顶布料系统。

料车上料系统必须快速严谨,如果上料慢,赶不上料线,影响产量,而上错料,高炉将不能正常生产。

本设计介绍西门子S7-200 PLC在炼铁高炉上料控制系统中的运用,通过可编程序控制器与高炉上料系统的结合,设计出S7-200 PLC的控制装置,基本上完成了120m³高炉供料电气控制系统的硬件设计。

实现了布料槽上和槽下的实时控制和生产过程自动化的目的。

基于PLC控制、变频器调速的高炉配料自动控制系统,提高了高炉上料控制系统的自动化水平、可靠性,实现了上料系统的实时监控和灵活方便。

具有一定的参考和应用价值。

关键词:可编程序控制器;高炉上料;自动控制;变频器AbstractThe blast furnace iron making is the core of steelmaking production or equipment, is a large scale and elements, demanding more smelting process, and its good operation can provide enough of the subsequent production process and the high quality raw materials, to ensure the reliability of the control system is put forward higher requirement. Especially the blast furnace becoming larger trend is more and more obvious in the artificial execution is very difficult, and it can stable, orderly, accurate work is very important. This requires the blast furnace automation of the production mode.The blast furnace feeding system is blast furnace iron making system is the most important link, prompt, accurate feeding is the guarantee of blast furnace of the output and quality premise. The blast furnace feeding system set of action process including loading system and trolleys top cloth system. Feeding system must fast trolleys rigorous, if feeding slow, miss material, influence, and production line on material, will not be wrong blast furnace normal production.This design introduces Siemens s7-200 PLC in blast furnace iron making material control system of the use, through the PLC and the combination of blast furnace of loading system, the design gives s7-200 PLC control device, basically completed the 120 m ³ feeding blast furnace in the electric control system hardware design. Realize the cloth and groove is on the politics of real-time control and the purpose of automatic production process. Based on PLC, frequency converter speed regulation of blast furnace burden the automatic control system, improve the material to high level of automation control system, reliability, realize the feeding system of the real-time monitoring and flexible and convenient. To have the certain reference and application value.Keywords: programmable controller; blast furnace feeding; automatic control; transducer目录摘要 (I)Abstract (II)引言 (1)1高炉上料系统概述 (2)1.1 高炉上料系统的作用与地位 (2)1.2 高炉上料系统的传统控制方式 (2)1.3 高炉上料系统PLC控制方式 (3)2 总体方案设计 (6)2.1 炼铁工艺过程简介 (7)2.2 高炉上料设备及工艺简介 (7)2.3 操作方式 (9)2.4 控制方式 (9)2.5 设计思路 (10)3变频器的简介及选型 (13)3.1变频器的工作原理和控制方式 (15)3.2变频器的分类 (17)3.3西门子变频器MicroMaster430 (18)4 PLC控制系统设计 (22)4.1 PLC简介 (22)4.1.1 可编程控制器的发展史 (22)4.1.2 PLC的硬件组成结构 (23)4.2 I/ O点分配 (24)4.3 PLC 控制电路的设计 (24)4.3.1 PLC控制器选型及硬件配置 (24)4.3.2 料车上料系统 (26)4.3.3 高炉料钟装料系统 (27)4.3.4 探尺系统 (30)4.3.5 电气控制系统原理图 (31)5 PLC控制系统软件设计方案 (33)5.1 Step7软件介绍 (33)5.2 PLC控制程序的设计 (33)5.2.1 程序的基本结构 (33)5.2.2 动作流程图 (33)5.2.3 梯形图设计 (35)6 模拟调试 (39)结论 (42)参考文献 (43)谢辞 (44)引言随着课程的进度,我们开始了学业的最后部分——毕业设计。

变频器在高炉主卷扬上的应用

西门子变频器在高炉主卷扬上的应用摘要:本文介绍西门子70矢量控制型变频器在标准的PROFIBUS 网络中应用。

以及对该系统的通讯及传动控制部分进行讨论一、概述:在高炉炼铁生产中,一般把按照品种、数量称量好的炉料从地面的贮矿槽运送到炉顶的生产机械称为高炉上料设备。

料车主卷扬是上料系统的核心设备,其可靠性直接影响到生产效率及经济效益。

本文对西门子矢量控制型变频器在该系统改造部分的应用,以及该系统的传动控制部分进行讨论。

二、系统组成:1、机械部分构成由一台卷扬机拖动两台料车,料车位于轨道斜面上,工作过程中,当装满炉料的料车上升时,空料车下行,空车重量相当于一个平衡锤,平衡了重料车的自重。

两料车交替上料,即其中一台料车载料上行,另一台为空车下行,运行过程中电机始终处于负载状态。

2、电气部分构成系统由一台S7-400的PLC做主站,主令控制器用普通导线传输。

西门子变频器、卷扬低速轴同轴安装绝对式编码器通过PROFIBUS与主站进行数据传送,通讯介质采用双绞带屏蔽的铜芯电缆。

操作指令由WINCC人机界面发送到PLC。

如图(1)3、系统工作原理:图2中:VVVF为西门子70变频器,KM1为输入接触器,KM2为输出接触器,K M3为抱闸接触器,M为卷扬电机,M1为液压推动器。

CBP2为变频器通讯板。

24V辅助电源用于当网侧电压中断时,支持装置的通讯功能和诊断功能。

制动单元,制动电阻在电机制动或加/减速时把动能转换成热能。

工作原理:操作工发出料车1上行指令,上位机通过控制字发出开机及正转命令,同时主给定值HSW给出变频器的高速频率45Hz,变频器由0Hz开始提速,PLC控制开启抱闸,料车上行,直到全速运行;随着电机的转动,主令控制器的K1闭合至PLC(如图3),由PLC发出低速指令,同时主给定值HSW给出变频器的低速频率10Hz,电机以低速运行;当主令控制器的K3闭合时.说明料车已经达到终点,变器封锁输出,同时关闭机械抱闸,料车l送料完毕。

变频器在高炉卷扬系统的应用

令 , 车 以低 速 l Hz 料 O 运行 。 7 在t 时刻 发 出停 车 命令 , 频 器 开 始 检查 速度 , 变 当低 于 5 Hz

时 , 闸 关 闭 , 频 器 开 始 制 动 ,自动 电 阻 抱 变

投 入 , 车 卸 料 到 炉 顶储 料 罐 中 。8 料车 料 t为 保 护 ; 卡车 的状 态 下 , 允 许 停 车 或 有控 上 限位 点和 下 行 料 车 的底 部 限 位 信 号 是 系 在 可

型卷扬机的变频调速驱动技术 。 () 车 能 正 、 4料 反双 向控 制 。 ( ) PLC及 操 作 台 手 动 方 式 下 , 车 5在 料 能 做 到 无 极 调 速 , 速 范 围 大 、 滑 性 较 调 平

2 0 I时 , L 发 出抱 闸打 开命 令 , 0%e P C 电机 以s 型 的 升 速方 式 迅 速 平 稳 达 到 中 速 3 Hz 5 。

统 保护 的最 后 一 道 防线 , 到达 此 限 位 时 , 当 变 频 器 的输 出 接 触 器 跳 闸 , 同时 发 出 抱 闸 关闭信号 , 强制 系统 停 车 。

接 的 两 台 料 车 在 斜 桥 上 一 上 一 下 交 替 工

每 次 的 上 料 时 间 为 3 s 焦 炭 ) 4 s矿 8( 、3(

1 高炉卷扬上料控制工艺要求

在 t 时刻 料 车 主令 控 制 器给 出加 速 点 2 高 炉卷 扬 是 高炉 上 料 系统 的 主要 设 备 , 高 , 到 平 稳 起 动 一 加 速一 稳 定 运 行 一 减 的 信 号 , 车 处 于 中间 段 高 速 4 Hz 做 料 5 平稳 运 行 , 近 t 料 车 一 次 减速 , 接 4 中速 进 入 曲轨 卸

ALTIVAR,62C28N变频器在高炉冲渣系统中的应用

ALTIVAR,62C28N变频器在高炉冲渣系统中的应用工作。

每次更换电动机、联轴器、断路器、接触器等设备都费时费力,不仅增加了车间的备件成本,而且因生产为流水线作业,任何一道工序出现故障都需要停产处理,导致车间的产量指标无法完成。

2 变频调速的原理从三相异步电动机定子每相电压的公式中可知,磁通是由和频率共同决定的。

在电动机定子供电电压保持不变的情况下,当降低时,将增加,从而引起磁路饱和,定子励磁电流上升,铁耗急剧增加,造成电动机功率因数和效率的下降,这种情况在电动机实际运行中是不允许的;反之,当升高时,将减小,在同样的转子电流下电动机输出转矩下降,电动机的带负载能力下降。

因此,在额定频率以下变频调速时,应尽可能地使电动机的保持不变,即采用恒压—频比=常数)从而得到恒转矩的调速特性。

但在以上变频调速时,是保持额定电压不变,减小磁通来实现的,属于近似恒功率的调速方式。

变频调速正是基于上述原理,采用交-直-交变流技术、电力电子技术、微电脑控制技术于一身的高科技技术。

3 冲渣系统的控制高炉冲渣工作时间段运行时,正常情况下高炉每天出铁15炉,每次出炉冲渣约,因为渣铁比重不同,在整个冲渣过程渣量就会有变化。

出炉初期(约),因炉渣的比重比铁水轻,渣流量小;出炉后期(约),随铁水的出尽,渣量会逐渐增多。

冲渣系统采用闭环控制,并由高炉中控室操作。

冲渣时上位机设为自动,渣浆罐发出高水位()信号,渣浆泵启动,电动机转速由低速向高速平滑提升;渣浆罐发出低水位()信号,渣浆泵停机。

渣浆罐液位控制采用压力式水位传感器,将测量得到的水位高度信号,变换为标准信号,由电流环接口送给变频器计算出当前水位与控制水位之间的偏差,通过变频器内置的数字PID调节器改变变频器的输出频率,调节渣浆泵电动机的转速,进而控制渣浆罐液位的高度。

渣浆泵电动机在冲渣初期工作在之间,电动机的转速在之间调节;冲渣中后期工作在之间,电动机的转速在之间调节。

变频器在高炉探尺系统中的应用-管理资料

变频器在高炉探尺系统中的应用-管理资料1、概述涟钢炼铁厂高炉探尺改造前是采用直流电机驱动其机械设备,直流电机维护困难且备品、备件匮乏,1)探尺系统原采用直流电机传动。

电机型号为Z-68功率:3.7KW220V20A励磁电流0.6A,转速1000转/分。

2)探尺系统现采用交流变频电机传动,电机型号为YTSZ100L1-4。

电机功率:2.2kW380V750转/分,机座号160M,中心高150mm,电机长<900mm(考虑了轴伸110mm+码盘尺寸)。

3)提尺与放尺的速度参数:减速机速比31.5,卷筒直径318mm。

正常运行时,提尺速度<26米/分,放尺速度<15米/分。

4)次改造选用变频器为6SE7021-8EB61,400V/7.5KW。

由于探尺是位能性负载,其下放的动能不能通过变频器回馈给交流电源,需要外加制动电阻和制动单元消耗能量。

同时为满足较高的转速精度和良好的动态品质,以及调速范围宽广和低转速时保持一定精度的提升力矩,需要1台增量编码器,其每转具有1024个脉冲以构成速度闭环控制系统。

2、高炉探尺工艺流程高炉探尺是用来检测高炉内矿石与焦碳等物料的料面,供冶炼操作人员以视觉观测炉内物料下放的情况,同时控制矿石与焦碳等物料向炉内的排放。

当探尺检测炉内的物料下放到设定的料面时,探尺自动提升到顶部,矿石与焦碳等物料依据工艺设定值向高炉炉内排放。

物料排放完毕,探尺自顶部按设定的速度开始自动下放,下放到炉内物料的料面后,探尺被物料支撑,探尺速度减至为零,随后跟随物料下放,直到再次检测到炉内的物料下放到设定的料面时,探尺自动提升。

如此循环往复,使探尺稳定在一个料面高度。

目前冶炼系统一般情况是:小于2500M3的高炉用2个探尺来探测炉内的物料,大于3000M3的高炉用3个或4个探尺来探测炉内的物料。

本次改造的是1613M3的高炉探尺。

36SE70系列变频器功能和DriveMonitor调试软件简介3.1变频调速装置6SE70的主要功能*6SE70系列变频器是具有多种可供选择接线方式的设备:有将整流部分与逆变部分装于一体的变频器、用于变频器的制动电阻和制动单元、单独的整流单元、整流回馈单元和单独的逆变器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高炉卷扬上料及布料过程简介

高炉上料的形式主要有两种:一是卷扬料车上料,二是皮带上料,由于料车上料占地面积小,在中小高炉中得到广泛的应用,如中型高炉卷扬系统采用双电机控制,小高炉采用单电机控制。

卷扬上料系统的主要过程是:各种原料经过槽下配料后放入中间料斗,料车到料坑后,中间斗把料放入料车,中间斗闸门关到位并且炉顶准备好后,料车启动,经过加速-匀速(高速)-减速1-减速2,到达炉顶。

控制系统方案

基本工艺要求

1.料车卷扬机:料车卷扬机按料车行程曲线运行;

2.在PLC及操作台手

动方式下,满足高、中、低速调速要求;

3.料车启动、停车及加、减速应平稳,速度控制受负载(空载或满载)影响较小;

4.主卷扬有钢绳松弛保护和极限张力保护装置(过流保护);

5.料车有行程极限,超极限保护装置,低速检查保护;

6.料车尚未到达行程终点的卷筒反转保护;在卡车的状态下,可允许停车或有控下行。

上料及炉顶系统主要电气设备

1.卷扬机构交流电机功率160kW,三相交流380伏一台。

2.冷却风机电机3.7kW,三相交流380伏一台。

3.料车制动器1kW,两相交流380伏两台。

4.料车行程编码器,OMRON一台

5.智能主令控制器一台

6.料车切换柜一面、交流变频传动柜2面,一用一备,制动电阻柜一面

7.料车变频器选AMK3100两台,配套制动单元

设计方案

系统框图如图1所示:

1.主卷扬变频调速装置我们采用艾米克全数字交流变频调速供电装置。

系统配置了配套制动单元和独立的制动电阻柜,采用能耗制动方式实现卷扬系统的制动。

供电装置的工作方式选用一备一用方式,通过切换柜中的三刀双掷刀开关完成备用切换。

每个变频器的控制信号通过切换柜的电气设备来完成基本联锁及控制,在主PLC与切换柜之间、操作台与切换柜之间利用继电器相互隔离,使料车的控制可以由PLC或操作台分别控制系统,提高整个系统的可靠性。

抱闸由6SE70装置中的抱闸专用控制功能来实现料车运行中的抱闸控制及联锁

控制。

调速装置的交流进线是通过交流进线电抗器解耦,并且进线电抗器设置在电源切换柜中,相当于两套变频器共用一台进线电抗器。

在切换开关后面分别接两台出线电抗器,消除出线高次谐波,保护电机。

料车定位采用绝对值编码器来完成,信号是格雷码,以开关量的形式送给PLC;主令控制器采用增量式编码器,脉冲信号送给主令控制器的内部小PLC。

料车定位编码器器通过Profibus-DP与PLC联网。

2.料车定位

高炉卷扬料车的传统定位方式是机械式的主令控制器,目前来看,使用起来有很多问题,定位精度差,现场环境恶劣,机械触点容易氧化,位置发生变化后,必须休风,跑几次空车,调整料车位置。

我们现在采用的方案是智能主令控制器与编码器(PLC)结合对料车进行定位,通过数字面板来调整料车位置,如料车位置发生变化,只需在数字面板上改变料车位置的数值即可完成对料车的定位。

同时,主令控制器所检测到的数据与主PLC中的数据相比较,误差小于允许值时认为定位准确。

3.料车运行简介

料车在料坑底部(另一料车在顶部),备料装好后,地坑闸门关闭,炉顶受料斗料空,申请上料,由主PLC发出命令给变频器,6SE70在接到开车命令后系统解封。

通过6SE70系统中的抱闸控制功能,建立在抱闸状态下的转矩限幅给出的启车力矩电流后,6SE70系统发出打开抱闸命令,使抱闸打开,实现料车的平稳启动。

当料车启动运行后,所需的运行力矩电流大于启车力矩电流后,原来建立的转矩限幅将恢复到正常的限幅值。

启车后,料车将以启车加速度a1=0.25m/s2进行加速至V=2.36m/s。

待炉顶另一料车退出分歧轨后,当上行料车运行至接近炉顶时,由主令控制器发出减速1信号给切换柜,由切换柜发给6SE70使料车按a3=0.25m/s2减速至V=1.0m/s的中速运行。

当上行料车进入分歧轨前,主令控制器发出减速2的命令,使料车以a3=0.2m/s2减速,在此过程中主令控制器器还会发出低速检查命令,6SE70系统此时会根据料车在此点的实际运行速度作出比较判断,料车运行至炉顶时,主令控制器发出停车命令,由PLC控制6SE70完成停车,抱闸闭合,此时料车的停车位置应是工艺要求的角度,即能将车内的炉料倒净而又不撞极限弹簧。

4.料车运行保护

所有使用卷扬上料的厂家,最担心的就是料车失控,产生飞车事故,一旦出现此类事故,那么所造成的停产时间和损失都无法估算,为避免这样的事故发生,我们重要采取的措施是松绳检测和低速检查保护。

有松绳现象出现时,松绳开关会立

刻给PLC发出信号,PLC收到松绳信号以后,立刻给供电装置发出停车命令,并同时给抱闸发出停车的命令。

作为卷扬上料无论是直流装置还是交流装置,都是用速度闭环的方式,在工艺要求低速的地方增加主令控制信号,该信号触发变频器的速度比较功能,一旦出现飞车失控的现象,比较值大于设定值测速装置就会向供电装置发出真实的速度信号,装置通过对速度信号鉴别,发现本给定所需要的反馈信号不符,那么装置就会自动关闭,并同时向控制它的PLC发出故障信号,接到信号以后,PLC马上发出停车抱闸的指令,并按程序设定进行断电等其它保护措施。

艾米克变频器

5、系统特点

系统将PLC技术与变频器技术相结合,极大地提高系统性能,成为生产控制的坚实基础。

在此基础上开发出以下几个有特色的功能。

(1)设备故障检测报警:这一功能由两部分构成:PLC中的实时检测程序和计算机上的报警及记录程序。

(2)料车定位:采用主令控制器与编码器(PLC)结合对料车进行定位,定位准确,调整方便,在约60m长的轨道上定位精度可达0.6cm。

(3)料车启动控制:料车启动前,必须提前判断炉顶状态,防止在轨道中间停车。

目前为追求产量,都是大料批上料,料车如在轨道中间停车,再启动时较危险。

(4)安全独立操作方式:由主PLC和操作台分别独立控制主卷扬系统,并且与切换柜相互隔离,提高降低系统的故障率。

(5)开抱闸控制:开抱闸采用力矩电流的百分值由变频器BICO参数输出给抱闸接触器,来控制打开,通过现场调试测定合适的力矩值,在变频器建立起该力矩后,再打开抱闸,可有效的防止误动作及溜车故障。

应用效果

卷扬控制系统是实现了高炉生产全过程自动控制的基础,通过采用先进的传感器技术以及稳定的PLC控制技术大大提高了这个高炉生产最重要环节的准确性和稳定性。

系统自投入运行以来一直稳定运行,对高炉稳产、高产,降低成本,减轻工人劳动强度起着重要作用,取得了较好的经济效益和社会效益。

文章来源:深圳市艾米克电气有限公司

(本资料素材和资料部分来自网络,仅供参考。

请预览后才下载,期待您的好评与关注!)。