烧结不稳定对余热发电的影响及其解决方案_

浅谈提高烧结余热发电量的技术创新与工艺优化

浅谈提高烧结余热发电量的技术创新与工艺优化随着我国能源结构的多元化发展,煤炭作为主要的能源资源仍在我国能源结构中占有重要地位。

而煤炭燃烧产生的废热余热一直以来被认为是一种资源的浪费,而利用余热进行发电则成为提高能源利用效率和减少环境污染的重要途径。

烧结余热发电是指利用烧结炉的余热进行发电,是一种节能环保技术,可以有效提高烧结炉能源的利用率,同时也可以减少大气中的二氧化碳排放,对于节能减排有着积极的意义。

在这种背景下,研发和应用烧结余热发电技术成为了当前烧结生产中的重要课题。

烧结是炼铁生产过程中的重要环节,其主要目的是将粉末状矿石和配料块料加热到一定温度,使自然发生的化学反应使颗粒之间焦结为某种粘结合物,以及焦炭和矿石颗粒之间焦化和还原反应得以发展,形成一种多孔的块状烧结矿。

在烧结过程中,往往会产生大量的余热,其中蕴含着丰富的能量。

烧结矿石有机械性强、耐高温、导电率低、热传导率低等特点,通过合理的设计和运用一些先进的设备和工艺,可以更好的收集和利用烧结机的余热,从而实现烧结余热发电,具体的技术创新和工艺优化可以从以下几个方面来做。

一、余热回收与利用技术的创新1. 烧结热能回收技术通过在烧结机排烟系统中设置余热回收装置,可以将热风炉产生的高温烟气回收,利用余热进行热水或蒸汽的生产,满足企业生产和生活的热能需求,同时也可以用于发电。

通过余热回收装置,可以将排放的废气中的热能回收利用,极大的提高能源的利用效率。

2. 蓄热式余热发电技术蓄热式余热发电技术是一种新型的余热发电技术,通过蓄热设备蓄存热能,再利用蓄热设备释放热能,驱动发电机组发电。

这种技术不仅可以提高余热的利用效率,还可以实现对燃料的有效利用,降低企业的能源消耗。

3. 余热发电系统的优化设计在余热发电系统的设计中,应当从热源的选择、传热系统、蓄热设备、发电机组等方面进行综合优化设计,确保整个系统的稳定高效运行。

还需要根据工艺流程的特点,合理确定余热发电系统的工作参数,以最大化地提高系统的能量转换效率。

烧结不稳定对余热发电的影响分析及其解决方案探讨

烧结不稳定对余热发电的影响分析及其解决方案探讨摘要:烧结余热发电是能源利用的重要形式,是钢铁厂常用的能源节约途径,但烧结不稳定也会影响着余热发电的效率,通过对烧结不稳定对余热发电产生的影响,从余热锅炉运行的工况、取风罩漏风、频繁停机等方面分析了其中的原因,并针对烧结具体形式,提出了解决烧结不稳定的策略。

关键词:烧结;余热发电;影响目前,能源紧缺已经成为国家关注的重点问题,在钢铁工业生产中也需要实现节能减耗,但钢铁的烧结工序能耗占总能耗的9%~12%之间,采用烧结余热将废弃余热资源转化电力节能技能,还不会产生废气、废渣等,对提高烧结工序的能源利用效率十分有益,通过研究发现,平均每吨烧结矿产生的烟气余热回收可发电20kw·h,可以节省大量的煤炭资源。

一、烧结不稳定对余热发电产生的影响分析1、对余热锅炉的运行工况波动产生影响在钢铁的烧结工序中,烧结烟气量十分巨大,每吨烧结矿大约可以产生4000~600m3烟气,就会产生大量的热量,如果不及时利用,就造成大量的能源浪费,但由于烧结料的透气性与辅料不均等相关因素的影响,就会对整个余热锅炉的烟气系统阻力造成影响,导致烟气变化量达到40%以上,而且,烧结混合料的水分、燃料比、环冷机进料口温度都会影响系统的烟气整体热量,对锅炉的运行工况造成一定的影响。

由于烧结环冷机设备的结构与运行特征、生产设备的功率、环境温度与湿度等,造成余热锅炉的烟气波动量比较巨大,对整体锅炉的运行工况产生影响。

2、漏风与余热发电产生的影响由于环冷机排出的烟气中含有大量的粉尘与有害气体,而且气体的湿度也比较高,容易造成环境污染,为防止烧结环冷机烟气外溢造成的工作场地灰尘过大,影响工作人员的操作,将环冷机烟罩采用微负压运行,这就需要加强对环冷机的台罩、烟罩、烟囱、环冷机头部受料点的密封,减少环冷机漏风而产生的影响。

环冷机的漏风容易导致热辐射散热、热风外溢、吸冷风等一系列的问题,导致烧结余热锅炉的烟气不稳定,从而影响着余热发电的影响。

刍议如何提高烧结余热发电发电量

刍议如何提高烧结余热发电发电量发布时间:2022-09-01T02:35:34.157Z 来源:《中国科技信息》2022年9期作者:邓波、李孟想[导读] 在进行烧结工艺应用时,要想降低整体能耗,就要对余热进行充分利用,在保证生产质量的同时降低整体投资成本。

企业在对烧结工艺进行改进和优化时,邓波、李孟想(阳春新钢铁有限责任公司,广东阳江 529600)摘要:在进行烧结工艺应用时,要想降低整体能耗,就要对余热进行充分利用,在保证生产质量的同时降低整体投资成本。

企业在对烧结工艺进行改进和优化时,需要根据当前生产情况,对各项工艺实施效果进行系统性评估,并且制定针对性改进措施,还要对各项影响因素进行严格控制,才能进一步提高烧结工艺应用水平,在对余热进行回收时,也要引进更加先进的绿色节能技术,将收集到的能源应用到发电建设中,本文就如何提高烧结余热发电发电量进行相关分析和探讨。

关键词:提高发电量;烧结;余热发电企业在进行产品制作时,需要借助各种类型机械设备,提高生产质量和效率。

在对传统烧结环冷机设备余热进行回收时,是将产生的高温烟气,通过螺旋翘翅式换热器设备处理之后产生饱和蒸汽,将其作用于烧结机混合料预热环节,并将剩余能量输入到蒸汽管网中,可以对能量进行有效回收。

但因为这种循环利用方式存在较多缺陷,无法对所有能量进行全面收集,也难以提高能源利用效果。

因此需要对工艺实施时存在的技术难题进行全面解决,通过引进更加先进的科学技术,提高综合利用效果[1]。

一、项目概况我国某一企业在日常生产时,选用了2台分别为180m2和105m2的烧结机设备,采用了连续工作制,作业效率为94.98%。

烧结机设备配套设施为鼓风带冷机,环冷机内部结构主要存在鼓风系统和回转框架等内容,带冷机设备配置有4台鼓风机设施。

在对烧结环冷机烟气余热进行处理时,构建的发电项目采用了2+2+1建设机制,通过配置2台环冷机设备和2台余热锅炉设备以及1台汽轮发电设备,提高了整体生产水平。

浅谈提高烧结余热发电量的技术创新与工艺优化

浅谈提高烧结余热发电量的技术创新与工艺优化烧结是冶金过程中的一种重要的炼铁方法,其优势在于生产效率高、质量稳定、能耗低等。

然而,在烧结生产过程中,产生的余热能被有效利用,将会提高能源利用效率,降低生产成本,同时也有助于保护环境。

因此,提高烧结余热发电量的技术创新与工艺优化是烧结生产过程中的一项重要任务。

一、技术创新1. 改进热交换器热交换器是将冷却水通过冷却和回收余热的设备。

目前,常规的热交换器只能回收部分余热,无法实现全面回收。

因此,改进热交换器的设计是提高烧结余热发电量的重要技术手段之一。

改进热交换器的方案有很多,例如增加热交换器面积、优化冷却水的流动方式、改变热交换器材质等。

这些方案的实现可以提高热交换器的传热效率,进而提高烧结余热的发电效率。

2. 利用烧结废气发电烧结废气中含有高浓度的CO、CO2等可燃气体,可用于发电。

通过开发新型的烧结余热发电机组,在废气中安装发电机,将废气中的可燃气体转化为电能,从而提高烧结余热的发电效率。

同时,废气中产生的热量可以用于发电机的预热,提高发电机的效率,从而提高整个发电系统的效率。

3. 应用高效节能设备在烧结生产过程中,系统的各部分相互联系,一个环节的能耗高,就会影响整个系统的效率。

因此,应用高效节能设备是提高烧结余热发电量的又一重要手段。

例如,采用高效节能热风炉,可以减少能源浪费,提高烧结产能和热效率。

同时,还可以改变热风炉内燃烧的方式,减少NOx排放,改善烧结的质量。

二、工艺优化1. 烧结制度综合优化烧结制度是烧结生产过程中最为关键的部分,其完善与否直接影响到烧结产品的质量和余热利用率。

因此,在制定烧结制度时,需要从多方面考虑,进行系统优化。

例如,通过优化烧结制度中的升温速率和保温时间,保证热值的合理利用,提高烧结过程的热效率、热平衡性和产品质量。

同时,还可以针对不同品种的烧结产品进行制度优化,提高对不同品种烧结产品的适应性和生产效率。

2. 余热系统优化在烧结生产过程中,余热的回收和利用是提高生产效率的关键。

烧结厂余热发电工作总结

烧结厂余热发电工作总结

烧结厂是钢铁行业的重要组成部分,而余热发电则是一种节能环保的发电方式。

烧结厂余热发电工作的总结,不仅可以总结过去的工作经验,也可以为未来的发展提供指导和借鉴。

在这篇文章中,我们将对烧结厂余热发电工作进行总结和分析。

首先,烧结厂余热发电工作的总结需要对过去的工作进行回顾和评估。

我们需

要对余热发电设备的运行情况、发电效率、发电量、设备维护情况等进行详细的分析,找出存在的问题和不足之处。

同时,也需要对过去的工作成果进行总结,看看哪些方面取得了成功和进展,以及取得的经验和教训。

其次,烧结厂余热发电工作的总结还需要对未来的发展进行规划和展望。

我们

需要结合当前的市场需求和技术趋势,对余热发电的发展方向和重点进行分析和研究,制定合理的发展规划和目标。

同时,也需要对设备更新和改造、技术创新和人才培养等方面进行规划,为未来的发展提供有力支持。

最后,烧结厂余热发电工作的总结还需要对未来工作进行具体的措施和计划。

我们需要制定详细的工作计划和时间表,明确各项工作的责任人和具体任务,确保工作的顺利进行和落实。

同时,也需要对工作中可能遇到的问题和挑战进行预测和应对措施的制定,确保工作的顺利进行。

总的来说,烧结厂余热发电工作的总结是对过去工作的总结和评估,也是对未

来发展的规划和展望,更是对未来工作的具体措施和计划。

通过这样的总结,我们可以更好地指导和推动烧结厂余热发电工作的发展,为钢铁行业的节能环保做出更大的贡献。

关于烧结余热发电分析和优化思路

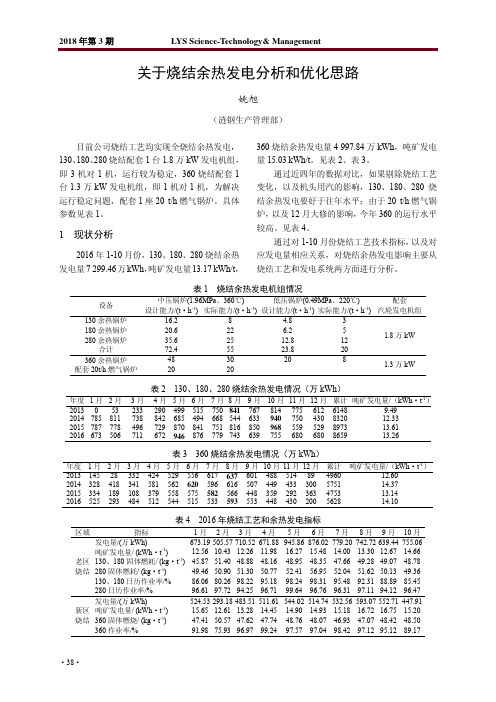

关于烧结余热发电分析和优化思路姚旭(涟钢生产管理部)目前公司烧结工艺均实现全烧结余热发电,130、180、280烧结配套1台1.8万kW 发电机组,即3机对1机,运行较为稳定,360烧结配套1台1.3万kW 发电机组,即1机对1机,为解决运行稳定问题,配套1座20 t/h 燃气锅炉。

具体参数见表1。

1 现状分析2016年1-10月份,130、180、280烧结余热发电量7 299.46万kWh ,吨矿发电量13.17 kWh/t ,360烧结余热发电量4 997.84万kWh ,吨矿发电量15.03 kWh/t 。

见表2、表3。

通过近四年的数据对比,如果剔除烧结工艺变化,以及机头用汽的影响,130、180、280烧结余热发电要好于往年水平;由于20 t/h 燃气锅炉,以及12月大修的影响,今年360的运行水平较高。

见表4。

通过对1-10月份烧结工艺技术指标,以及对应发电量相应关系,对烧结余热发电影响主要从烧结工艺和发电系统两方面进行分析。

表1 烧结余热发电机组情况设备中压锅炉(1.96MPa 、360℃) 低压锅炉(0.49MPa 、220℃) 配套汽轮发电机组设计能力/(t ·h -1) 实际能力/(t ·h -1)设计能力/(t ·h -1)实际能力/(t ·h -1) 130余热锅炉16.2 8 4.8 3 1.8万kW180余热锅炉20.6 22 6.2 5 280余热锅炉35.6 25 12.8 12 合计72.4 55 23.8 20 360余热锅炉48 30 20 8 1.3万kW配套20t/h 燃气锅炉20 20 表2 130、180、280烧结余热发电情况(万kWh )年度 1月 2月 3月 4月 5月 6月 7月8月9月10月11月12月累计吨矿发电量/(kWh ·t -1)2013 0 53 233 290 499 515 75084176781477561261489.49 2014 785 811 738 842 685 494 668544633940750430832012.33 2015 787 778 496 729 870 841 751816850968559529897313.61 2016 673 506 711 672 946 876 779743639755680680865913.26表3 360烧结余热发电情况(万kWh )年度 1月 2月 3月 4月 5月 6月 7月8月9月10月11月12月累计吨矿发电量/(kWh ·t -1)2013 145 28 332 424 529 556 61763760148851489496012.60 2014 328 418 341 581 562 620 596616507449433300575114.37 2015 334 189 108 379 558 575 582566448359292363475313.14 2016 525 293 484 512 544 515 533593553448430200562814.10表4 2016年烧结工艺和余热发电指标区域指标1月2月3月4月5月6月7月8月 9月 10月老区烧结发电量/(万kWh)673.19 505.57 710.52 671.88 945.86 876.02 779.20 742.72 639.44 755.06 吨矿发电量/ (kWh ·t -1)12.56 10.43 12.26 11.98 16.27 15.48 14.00 13.30 12.67 14.66 130、180固体燃耗/ (kg ·t -1) 45.87 51.40 48.88 48.16 48.95 48.35 47.66 49.28 49.07 48.78 280固体燃耗/ (kg ·t -1) 49.46 50.90 51.30 50.77 52.41 56.95 52.04 51.62 50.13 49.36 130、180日历作业率/% 86.06 80.26 98.22 95.18 98.24 98.31 95.48 92.31 88.89 85.45 280日历作业率/% 96.61 97.72 94.25 96.71 99.64 96.76 96.31 97.11 94.12 96.47 新区 烧结发电量/(万kWh)524.53293.18483.51511.61544.02514.74532.56 593.07 552.71 447.91吨矿发电量/ (kWh ·t -1) 15.65 12.61 13.28 14.45 14.90 14.93 15.18 16.72 16.75 15.20 360固体燃烧/ (kg ·t -1) 47.41 50.57 47.62 47.74 48.76 48.07 46.93 47.07 48.42 48.50 360作业率/%91.98 75.93 96.97 99.24 97.57 97.04 98.42 97.12 95.12 89.171.1 烧结工艺 1.1.1 料重变化2016年,公司为保烧结矿质量,对烧结工艺进行了较大调整,主要变化是烧结料重较往年进行下调,130、180、280烧结基本维持在500 t/h ,360烧结维持在700 t/h ,导致烧结矿蓄热量下降。

提高烧结余热发电量的技术创新与工艺优化

提高烧结余热发电量的技术创新与工艺优化摘要:火力发电是我国电力发电的主要方式,而火力发电需要用到大量的煤炭资源。

为了避免煤炭资源的大量浪费需要对烧结余热发电量技术进行创新与优化。

本文通过对整个锅炉燃烧过程的研究分析,发现余热并不能被回收与采集,进而使得大量热能被浪费。

对此,就现有设备状况进行现状分析,并提出相对应的创新优化设施,进而实现设备的高效运行,提升热量的利用率,增大汽轮发电量是很有必要的。

关键词:烧结余热发电;技术创新;设备优化自从烧结余热发电技术投入运行以来不仅能够大量的回收采集废气,减少废气对大气的污染,而且也大大的提升了烧结余热发电量,让我国火力发电更进一步。

但是由于烧结余热发电生产并不稳定,对此应该针对烧结余热工艺进一步优化实现稳定的发电量,促进我国火力发电的同时降低资源的浪费以及减少废气的排放。

一、烧结余热发电量不稳定原因根据对现有烧结余热发电的研究可以发现影响发电量的原因有三:其一,带冷机密封度不够。

针对设备的研究发现带冷机的烟帽倾斜会出现漏风现象,进而降低了带冷机中烟气的温度。

温度降低直接影响到蒸汽的产量,对于后续的发电来说很不利。

此外,带冷机密封板密封性不好,而且不够耐用,经常出现损坏现象,进而影响到整个余热发电过程,影响余热发电产量。

其二,烧结机运行不稳定,频繁出现停机现象,或许是人工操作失误,或许是原材料用尽,又或许是设备自身问题都会出现停机现象,一旦烧结机停机时间过长,内部的烟气就会大幅度降温,余热得不到更好的利用,就被大大的浪费掉,进而大幅度降低余热发电量。

其三,当前设备并不智能以及实时性并不好,因此烧结终点一般都会稍微提前结束,而带冷机烟罩内的热量没能及时进入余热发电系统当中,导致余热大大的浪费了,进而降低发电量。

由此可以看出烧结余热发电仍有很大的优化空间,能够进一步提升余热发电量。

二、提高烧结余热发电量技术创新与工艺优化1、烧结余热发电系统工艺线路优化针对现有的发电工艺线路进行研究,在整个工艺线路中进行优化,加大余热回收系统、换热系统的李永利,并将整个烧结生产线的运行调度系统进行智能化的调度,加强生产线相互之间的紧密连接,让整个烧结余热系统中的各个环节能够密切合作。

水泥窑纯低温余热锅炉的几个常见问题和措施

水泥窑纯低温余热锅炉的几个常见问题和措施水泥窑纯低温余热锅炉是一种利用水泥窑废热产生蒸汽的热能设备。

在使用过程中,会遇到一些常见问题,需要采取相应措施进行解决。

本文将介绍水泥窑纯低温余热锅炉的几个常见问题及相应的解决措施。

问题一:锅炉燃烧不稳定造成锅炉燃烧不稳定的主要原因有燃烧器磨损、煤气管道堵塞、火焰温度不均匀等。

燃烧不稳定会导致燃烧效率低下,提高能耗。

解决措施:1.定期检查和更换燃烧器,确保其正常运行。

2.定期清理煤气管道,防止堵塞。

3.调整燃烧器工作参数,使火焰温度均匀。

问题二:过热或欠热过热或欠热是指锅炉出口蒸汽温度高于或低于设计要求。

过热或欠热都会导致蒸汽利用率下降,影响设备的正常运行。

解决措施:1.检查锅炉的热交换面积是否足够,适当增加或减少换热面积。

2.调整燃烧系统,使燃烧效率更高。

3.根据实际情况,适当调整锅炉的供水温度和回水温度。

问题三:锅炉冷凝水回收困难水泥窑纯低温余热锅炉在运行中会产生大量冷凝水,但由于其水质特殊,含有大量的粉尘和杂质,导致回收困难。

解决措施:1.加装冷凝水净水装置,对冷凝水进行净化处理,去除其中的粉尘和杂质。

2.对锅炉进行定期清洗,清除锅炉内部的污垢。

3.如果条件允许,可以考虑引入其他废热锅炉,利用其余热进行冷凝水处理。

问题四:锅炉冷凝水管道堵塞由于冷凝水中含有大量的粉尘和杂质,会导致管道堵塞,影响换热效果。

解决措施:1.定期对冷凝水管道进行清洗,清除其中的污垢。

2.加装滤网等过滤装置,防止粉尘和杂质进入管道。

3.根据实际情况,适当增加管道的直径,减少堵塞风险。

水泥窑纯低温余热锅炉在使用过程中会遇到一些常见问题,解决这些问题需要对锅炉进行定期检查和维护,采取相应的措施进行处理。

通过合理调整燃烧器、清洁锅炉内部、净化冷凝水等方法,可以确保锅炉的正常运行,提高热能利用率,减少能耗。

也需要注重锅炉的安全运行,定期对锅炉进行检修和维护,确保设备的安全可靠性。

提高烧结低温余热发电机组发电作业率和发电量的措施

提高烧结低温余热发电机组发电作业率和发电量的措施摘要:烧结低温余热发电机能够在很大程度上降低烧结能耗,近几年这项技术也取得了进一步的发展,但这项技术仍然存在一些问题,比如发电机组发电工作效率较低等。

在此基础上,本文对这一问题形成原因进行了分析,并提出了相应的改进措施。

关键词:余热发电机;发电量;现状分析;策略虽然低温余热系统在我国已经进行了大范围的运用,但其内部还存在部分问题,烧结系统若出现问题会导致低温余热发电机无法正常运行,降低发电机组发电作业率,这种现象在烧结余热系统中普遍存在,对这项技术的改进也就成了相关工作者研究的重点,提高烧结余热发电机组发电作业率及发电量能够有效推动我国钢厂工作效率,并且能够带来很大的经济效益与社会效益。

1、发电作业率及发电量较低成因低温余热系统属于烧结系统的附属品,并不是为了烧结系统做出的针对性研发,烧结系统若出现问题,这一附属系统也就无法正常运转,导致发电机组作业率及发电率都有所降低。

本段落将在此基础上,对效率降低成因进行分析。

1.1现存问题烧结低温余热发电机组发电作业率较低,这一系统在运行过程中会出现停机时间过长的现象,这就大大降低了运行效率,并且会对机器本身造成一定的损伤,使系统使用年限缩短,增加运行、维修成本。

1.2发电量低成因导致发电机发电量低的原因也是多方面的,发电作业率降低的同时也会使发电量大大降低,如,烧结机负荷过低,烧结燃料的燃力低,导致烧结性能降低,或是烧结燃料分配不均等。

这些原因都会导致余热锅炉产生的热量降低,以致进入余热锅炉的热风量达不到所需量,导致系统发电量降低。

1.3发电作业率低成因目前我国采用的低温余热发电机组主要为补汽凝汽式发电机,这一形式发电机发电量低是由多方面导致的,其一为烧结机负荷过低,出现这种现象时,就会导致余热锅炉的温度降低,接连导致所产生的余热蒸汽量降低,无法供应给汽轮机,导致汽轮机运行速度降低,致使低温余热系统发电量降低。

浅谈提高烧结余热发电量的技术创新与工艺优化

浅谈提高烧结余热发电量的技术创新与工艺优化烧结是一种重要的铁矿石还原工艺,其过程中会产生大量的余热。

如何充分利用这部分余热,提高烧结厂的能源利用率,一直是烧结行业面临的问题。

为此,烧结厂需要通过技术创新和工艺优化来提高烧结余热的发电量。

一、技术创新(一)余热回收技术的发展在烧结过程中,大量的余热以及冷却水都会被排放,造成了巨大的能源浪费。

随着科技的进步,利用余热回收技术已成为烧结行业的一个主要趋势。

目前,常见的余热回收技术主要有废热发电技术、余热蒸汽发生器技术和余热燃气发生器技术。

(二)余热利用的研究进展近年来,利用余热发电已成为烧结行业发展的重要方向。

烧结行业将余热与热电联供技术相结合,发挥其余热资源的最大潜力,既可以降低生产成本,又可减少环境污染和碳排放。

同时,还可以通过政策鼓励等方式,促进烧结行业向清洁能源转型。

(三)新型节能环保材料的研发为了提高烧结行业的能源利用率,不断推动烧结技术进步,烧结厂需要不断开展新型节能环保材料的研究和开发。

比如,烧结厂可以研发新型耐火材料,采用新型耐火材料可以有效延长其寿命,提高反应效率,从而达到节能环保的效果。

二、工艺优化(一)炉料结构的优化炉料的结构对于烧结效果和余热利用效果有着很大的影响。

在炉料结构方面,烧结厂可以优化其原料的比例和粒度分布等因素,提高炉料的均匀性,从而提高烧结效率,增加余热的利用率。

(二)冷却水利用的优化冷却水是烧结过程中的重要组成部分,烧结厂可以通过优化冷却水的利用方式,减少水的损耗,提高水的再利用率。

比如,可以采用全蒸汽冷却的方式来替代传统的水冷却,减少冷却水的流失,从而达到节能环保的目的。

(三)废气净化系统的优化在烧结过程中,废气产生量巨大,严重影响着环境质量。

为了解决这一问题,烧结厂可以通过改进废气净化系统,提高废气的净化效率。

此外,还可以加强对生产过程的监管力度,减少废气的产生量。

综上所述,提高烧结余热的发电量需要不断推进技术创新和工艺优化,提高炉料质量和利用率等方面,从而达到节能环保、降低成本的目的。

余热发电生产中常见问题及解决方案总结

余热发电生产中常见问题及解决方案总结余热发电生产中常见问题及解决方案总结余热发电是指将工业生产过程中产生的废气、废水、废热等能量进行回收,转化为电能,实现能量的再利用。

采用余热发电技术可以有效降低企业的能耗成本,提高工业生产的资源利用率。

然而,在余热发电生产过程中,常常会遇到各种问题。

本文总结了余热发电生产中常见的问题及解决方案,希望能给相关企业提供一些参考。

一、设备老化在余热发电系统运行的过程中,设备难免会出现老化现象,如管道堵塞、机器磨损等。

设备老化会影响余热转化为电能的效率,同时也会增加设备维修和更换的成本。

解决方案:设备老化是不可避免的,但企业可以采取一些措施来减缓设备老化的速度,如强化设备的检修和保养工作,以及及时更换设备中磨损严重的部分。

此外,企业还可以选择使用换热器等新技术,来提高设备的使用寿命和效率。

二、能量损失余热转化为电能的过程中,会有一部分能量损失,如热能传递过程中的散热、管道摩擦损失等。

能量损失也会影响余热发电系统的效率。

解决方案:为了降低能量损失,企业可以采用一些节能技术,如加装隔热材料、增加流体的流速等,来减少能量损失。

另外,企业还可以适当提高余热发电系的温度等级,以提高系统的效率。

三、安全隐患余热发电生产涉及到高温、高压等危险因素,如果操作不当,容易造成安全事故。

解决方案:为保障生产安全,企业应制定完善的安全管理制度,强化安全培训、考核等工作,保障员工的身体安全。

同时,企业还应定期检查设备的安全性能,确保设备的运行安全。

四、产能提升在进行余热发电生产的过程中,如何提高系统的产能是一个重要的问题。

相对应的,提升产能对于企业来说,也意味着能够获得更多的收益。

解决方案:企业可以采用一些技术措施,如优化系统的结构设计、提高余热的转换效率等,来提升系统的产能。

此外,企业也可以加强设备的质量控制、提高维护保养的水平等,来确保系统的正常运行,进而提高产能。

五、噪音污染余热发电生产涉及到噪音污染问题。

烧结余热能高效发电问题分析

烧结余热能高效发电问题分析摘要:近年来,我国工业化水平取得了长足发展,而牺牲环境为代价片面发展经济的危害性日渐突出,其中钢铁工业尤为严重。

为了更好地落实科学发展观,钢铁产业在发展过程中,高效回收和利用余热成为该产业实现节能减排的关键。

文章将从钢铁工业烧结工序能耗现状入手,梳理烧结余热能发电存在的问题,并在此基础上提出针对性建议和措施。

关键词:烧结;余热能回收;高效;发电钢铁工业作为国民经济发展的中坚力量,是实现我国工业化的重要产业。

而建筑等多个领域对钢材需求量日渐增多趋势下,能源消耗与环境保护之间的矛盾随之暴露,钢铁工业面临着巨大的节能减排的挑战。

钢铁生产过程中涉及到烧结工序,会产生大量热能,如何将充分利用这些热能实现发电目标成为该领域发展及改革的当务之急。

1我国钢铁工业烧结工序能耗现状分析2022年,我国烧结矿产量高达8亿t之多,同比上涨了5.63%,但是烧结工序能耗并未发生较大变化,始终是能耗的主要环节,也成为钢铁经济成本控制的关键点。

对我国烧结工序能耗变化情况调查和研究可以看出,我国烧结工序能耗整体呈现下降趋势,但是仍然维持在55kgce/t上下,相比较国际先进水平存在较大差距[1]。

烧结过程中,其能耗构成主要为固体燃烧占80%,电力占14%,可见,加强对烧结工序节能的研究势在必行。

2现阶段烧结余热高效发电存在的问题影响烧结余热高效发电的主要原因表现在温度、设备等多个方面。

2.1温度过低,难以满足发电需求结合某钢铁企业余热发电实际情况来看,2022年9月至2022年1月锅炉温度变化十分明显,呈现先升后降趋势,其中11月份温度最高,为387.67℃,相对应的发电量也随之增加,而1月份的温度最低为322.36℃,其发电量仅为10.5MW,较11月份下降7.5%。

可见,温度变化是决定发电量的重要原因,温度越高,那么发电效率也越高。

2.2烧结连续性较差,影响烧结效率烧结作业率低的直接表现为反复停开机,而每次开机,锅炉等设备都将承受一次热交变应力,长此以往,势必会缩短设备使用寿命。

180m2烧结机余热发电汽轮机组存在的问题及解决措施

180m2烧结机余热发电汽轮机组存在的问题及解决措施摘要:针对180m2烧结机余热发电汽轮机组轴瓦振动过大报警,机组无法并网发电等问题,分析具体原因并对存在的问题提出了具体解决措施,最终检修取得圆满成功,确保了机组在最短时间内恢复正常、安全运行,以达公司节能减排增效之目的。

关键词:烧结机;余热发电;振动;解决措施;节能;增效前言在钢铁生产过程中,烧结工序的能耗占总能耗的10%,仅次于炼铁工序,在烧结工序总能耗中,有近50%的热能以烧结烟气和冷却机废气的显热形式排入大气,烧结机余热发电技术就是通过回收烧结机尾落矿风箱及烧结冷却机密闭段的烟气加热余热锅炉来回收低品味余热能源,结合低温余热发电技术,用余热锅炉的过热蒸汽来推动低参数的汽轮发电机组做功发电的最新成套技术,不需要消耗一次能源和不产生额外的废气、废渣、粉尘和其它有害气体,有利于企业可持续发展目标的实现江西萍钢实业股份九江钢铁有限责任公司180m2烧结机余热发电汽轮机组为杭州中能汽轮机动力有限公司生产的BN10-1.57/0.15型补汽凝汽式汽轮机组,由单缸、单轴组成,发电机轴与汽轮机轴由铰制螺栓连接,属刚性连接,额定转速为3000r/min,从汽轮发电机组示意图可看出汽轮机排汽侧轴承与发电机前端轴承共用一个轴承座。

1.180m2烧结机余热发电汽轮机组故障简述180m2烧结机余热发电汽轮机组在锅炉检修后主蒸汽并汽时,由于管路太长,温度没有控制好,主蒸汽温度300℃在1分钟之内下降到接近200℃,发现主蒸汽进汽阀法兰漏汽,操作工立即手动急停,在停机后一段时间内因盘车困难没有及时让转子转起来,后机组重新开机,出现机组轴瓦振动过大报警,机组无法并网发电等故障,通过采集频谱,其中集中在一倍频。

2.发电机组故障原因分析针对机组存在的设备故障,厂部组织召开技术探讨会议,从多方面采集数据,进行全面分析预测故障产生的根源,检修前制定了相关处理方案,分析故障产生的原因如下:原因之一:发电机组发生故障之后,汽轮机组转子存在轻微变形,导致机组转子动不平衡。

烧结厂余热发电工作总结

烧结厂余热发电工作总结

烧结厂作为钢铁生产过程中不可或缺的环节,其产生的大量余热一直是一个难题。

然而,通过余热发电技术的应用,烧结厂的余热得以有效利用,实现了资源的最大化利用,同时也为环保事业做出了贡献。

在过去的一段时间里,我们烧结厂积极引进余热发电技术,并将其应用于生产中。

通过余热发电设备的安装和调试,我们成功地将烧结过程中产生的余热转化为电能,实现了能源的再生利用。

这不仅为企业节约了大量的能源成本,也为降低排放、减少环境污染做出了积极的贡献。

在余热发电工作中,我们也遇到了一些挑战和困难。

首先是技术方面的挑战,余热发电技术相对较新,需要我们不断学习和改进。

其次是设备运行的稳定性和维护保养的问题,需要我们加强设备管理和维护工作,确保设备的正常运行。

最后是人员的培训和意识的提升,需要我们不断加强员工的技术培训和环保意识的宣传,使每个员工都能够积极参与到余热发电工作中来。

通过不懈努力,我们取得了一定的成绩。

余热发电工作不仅为企业节约了大量的能源成本,也为环境保护事业做出了积极的贡献。

同时,我们也意识到余热发电工作还有很大的提升空间,需要我们继续努力,不断改进技术,提高设备运行稳定性,加强人员培训和意识提升,为实现绿色发展、可持续发展做出更大的贡献。

总之,烧结厂余热发电工作是一项具有重要意义的工作。

通过不断的努力和改进,我们相信余热发电工作一定能够取得更大的成绩,为企业的可持续发展和环保事业做出更大的贡献。

刍议分析烧结机烟气余热利用存在的问题与策略

刍议分析烧结机烟气余热利用存在的问题与策略摘要:随着人们环保意识的普遍提高,大家也越来越关注烧结机烟气余热的回收利用,但是就目前而言,我国在这一方面尚存在一些不足之处,与国外的回收工艺有着很大的差距。

本文就烧结余热回收环节为主要研究对象,并且详细阐述这些不足之处,并且提出针对性的建议,希望能够有利于我国各大工矿企业能够加以借鉴,为更好的利用好烧结机余热做出贡献。

关键词:烧结机;烟气余热;回收众所周知,钢铁企业烧结工序需要巨大的能耗,通常都能够占到总能耗的10%-20%,仅次于炼铁工序。

而在烧结工序总能耗中,大约有百分之五十的热能会直接转化为烧结机烟气与冷却机废气的排放,这样不但是对热能的严重浪费,还会污染周边环境。

拒不完全数据显示,烧结机的热收入中烧结矿显热所占比率已经超过28%,而废气显热超过30%。

由此可见烧结厂余热回收的重点在于烧结废气余热与烧结矿显热回收。

但是这里面有一个比较刺眼的数据是,我国烧结工序余热利用率还不到百分之三十,这与国外发达国家相比差距非常明显,几乎每吨烧结矿的均耗要搞20kgce,由此可见,我国钢铁企业的烧结工序还有非常大的潜力可挖。

1目前烧结机烟气余热的利用方式1.1烧结余热是如何产生的1.1.1冷却机废气在烧结工序中,这些直接与烧结矿换热的空气会通过之前冷却机上方的多个排气管道排放出去。

经过多次实验数据表明,烧结矿进入冷却器的时候实测温度达到750摄氏度,而且在烧结过程中客公里用的余热已经超过钢铁厂总热耗的百分之十二,其中烧结矿的余热为百分之八,烧结废气余热达到百分之四。

除此之外,冷却机废气与烧结烟气的显热会占到全部热支出的一半。

假如可以充分利用这些气体的余热,将会大大的节省能源。

1.1.2烧结机废气众所周知,烧结机烟道排放出来的烟气温度是很低的,余热热源质量也比较低,通常都是处于100度到160度之间,而且有害气体多,粉尘含量大,腐蚀性强,回收起来也非常麻烦。

但是温度分布通常是一个逐渐升温,一直到机尾才会降温的过程,因此我们完全可以回收利用那几个尾部那几个高温风箱内部的烟气余热,最典型的例子莫过于福建三钢了,如图1所示。

烧结余热发电降低原因分析与改进

烧结余热发电降低原因分析与改进摘要:本文主要介绍了烧结余热发电量降低的实际情况,并对影响余热回收利用的主要因素进行分析,找出了发电量降低的原因,根据分析结果制定了针对性控制措施,通过相应的技术改造、工艺控制和设备改进,使问题得到解决,余热发电量明显提升。

关键词:烧结;余热发电;分析;改进1 前言烧结余热发电技术是降低烧结工序能耗、提高能源利用效率,增加企业经济效益的一项重要途径。

我公司有180m2和265m2带式烧结机各一台,余热回收发电系统于2012年9月投入运行,经过设备调试和摸索总结,发电量不断提升,2013年11月份达到最高值17.22万kWh,但自12月份起发电量明显下降,为了尽快找出原因使发电量恢复正常,我们对相关数据和因素进行分析,找出了主要原因和解决办法。

2 烧结余热发电基本原理烧结余热发电大致分为三个系统:烟气回收循环系统、锅炉系统、汽轮机发电系统。

基本原理为烧结矿在环冷机由底部鼓风穿过烧结矿层产生高温度气体,将高温度气体导入余热锅炉,锅炉中的水加热产生蒸汽,蒸汽带动汽轮机转动发电机发电,所以余热电站对蒸汽品质要求较高,热量必须连续稳定,热量带来的蒸汽量多,从而带动汽轮机发电也就越多。

3 根据烧结余热发电原理,影响发电量的主要因素有余热温度、烧结机日历作业率、停机次数等,要找出影响因素就必须从这几个方面进行分析改进。

3.1 发电参数变化趋势分析2013年9月份-2014年1月份原始数据进行统计对比如下:数据显示锅炉入口温度变化明显,呈先升再降趋势,11月份温度最高对应发电量也最高,温度变化趋势与发电量趋势一致,说明烧结余热温度是造成发电量下降的主要因素。

3.2 烧结过程参数对比烧结过程参数变化:180带烧落料口温度11月份平均3469.03℃,12月份平均358.93℃,1,月份平均325.04℃,呈逐月下降趋势,平均煤气流量、抽风机废气流量数据是逐月升高的;265带烧11月份点火煤气压力最高,点火煤气流量最低,预热后煤气温度和空气温度最高,有利于烧结过程和烧结终点稳定,这些对余热发电是有利的因素。

烧结余热发电技术应用难点及解决方法

烧结余热发电技术应用难点及解决方法1.1烧结余热发电技术应用难点由余热锅炉、汽轮机和发电机组成的余热发电机组对热源有一定的要求,除要求废气具有一定的数量和品质外更要求废气的温度要稳定。

一般来讲,汽轮机允许的蒸汽温度波动范围在额定温度的,烟气温度的波动应该保持在设计参数30% 以内。

烧结余热热源具有整体品质低、废气温度波动大和连续性差的特点[18]。

(1)烧结余热热源的稳定性烧结生产中,随着烧结矿在烧结机上的烧成情况不同,其冷却过程中产生的废气温度也不同。

烧结矿欠烧时,冷却过程中产生的废气温度高;过烧时,冷却过程产生的废气温度低[18]。

废气温度波动大和热源连续性差是当前技术条件下,烧结余热发电技术应用的最大难点。

汽轮机发电机组对热源的稳定性要求较高,温度波动大直接威胁机组的安全运行。

废气温度过高,会大大缩短锅炉的使用寿命,甚至威胁汽轮机的安全运行;废气温度过低,蒸汽温度将无法保证,过低的蒸汽温度亦将威胁汽轮机的安全运行,并且当温度低至汽轮机进汽参数的下限而不能及时恢复时,机组将被迫停机。

(2)烧结余热热源的连续性烧结余热主要来自热烧结矿所携带的物理显热,只有当烟气回收段连续不断的有烧结矿通过时,烧结余热才能成为一种连续的热源。

若烧结矿物流中断,整个余热回收系统的热源也就中断了。

在烧结生产中由于设备运行的不稳定性,短时间的停机很难避免,烧结矿物流的中断是经常出现的情况,所以烧结余热热源的连续性难以保证[16]。

热源的中断很容易导致机组的频繁解列,从而严重影响发电量和热力设备的寿命。

因此,利用烧结余热进行发电,必须解决烟气温度大幅度波动的问题。

(3)烧结余热热源的品质烧结余热热源品质整体较低,低温部分所占比例大。

随着烧结矿冷却过程的进行,带冷机烟囱排出的废气温度逐渐降低,烟气温度从450℃逐渐降低到150 ℃以下。

高温部分温度在300~ 450 ℃之间,根据测量结果,这部分废气占整个废气量的30% ~ 40% ;低于300℃的废气量占所有冷却废气量的60% 以上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

烧结不稳定对余热发电的影响及其解决方案周婷婷, 孙恕坚, 赵 臣, 张晓东(南京博纳能源环保科技有限公司,江苏南京211505)摘 要:钢铁厂烧结余热发电是烧结余热利用的主要形式之一,利用余热发电盈利来降低吨钢能耗,积极响应了国家“十二五”规划要求节能减排的政策。

然而,烧结余热有自身不稳定的特点,严重影响了发电机组稳定性、安全性及运行寿命。

针对烧结余热发电不稳定性对机组产生的影响做了分析和总结,并介绍了市场常用的解决方案,并分析了各方案的优缺点。

还着重分析了动态补燃系统优缺点,该系统有效解决了烧结余热发电的不稳定性。

关键词:烧结;余热发电;不稳定性;动态补燃装置;节能减排文献标志码:A 文章编号:1006-9356(2016)03-0053-04Influence of instable sintering process on waste heatpower generation and its solutionZHOU Ting-ting, SUN Shu-jian, ZHAO Chen, ZHANG Xiao-dong(Nanjing BONA Energy Environment SCT and TECH Co.,Ltd.,Nanjing 211505,Jiangsu,China)Abstract:Waste heat power generation is one of the main means of sintering waste heat utilization.The profits of wasteheat power generation can be used to reduce the energy consumption per ton of steel which respond positively to the nationalpolicy that requires energy-saving and reducing emission.However,the sintering waste heat itself is instable,which seri-ously affects the stability,safety and operating life of power unit.The impacts of the instability of sintering waste heatpower generation on power unit have been analyzed and summarized.The normal solutions in the markets are introduced,and the advantages and disadvantages of each solution are analyzed.It also focuses on the analysis of the merits and faultsfor the dynamic adjusting supplementary combustion technology,which indicates the system can effectively solve the insta-bility of sintering waste heat power generation.Key words:sintering;waste heat power generation;instability;dynamic adjusting supplementary combustion tech-nology;conserve energy and reduce emissions作者简介:周婷婷(1987—),女,硕士,工程师; E-mail:zhou.tt1214@qq.com; 收稿日期:2015-07-08 钢铁工业是国民经济重要基础产业,也是节能减排的重点行业[1]。

在钢铁企业中,烧结工序能耗仅次于炼铁工序,占总能耗的9%~12%,节能潜力很大[2]。

烧结余热发电是一项将烧结废气余热资源转变为电力的节能技术。

该技术不产生额外的废气、废渣、粉尘和其他有害气体,能够有效提高烧结工序的能源利用效率,平均每吨烧结矿产生的烟气余热回收可发电20kW·h,折合吨钢综合能耗可降低约8kg标准煤[3]。

时值目前国家能源紧缺、大力提倡生产过程的节能降耗的关键时期,烧结余热回收发电可以帮助钢铁企业实现节能降耗目标,同时也能为企业本身创造可观的经济效益。

1 烧结余热性质和市场潜力1.1 烧结余热性质钢铁企业烧结废气温度虽然较低,但废气量很大,在烧结工序总耗能中近50%的能耗都是以烧结机烟气和冷却机废气的显热形式存在[2]。

烧结余热回收是降低烧结工序能耗、提高能源利用效率的重要途径。

基本原理为:烧结矿在带冷机或环冷机上是通过鼓风进行冷却,由底部鼓入的冷风在穿过热烧结矿层时被加热,成为高温废气。

将这些高温的废气通过引风机引入余热锅炉,产生蒸汽作为热源或动力源,蒸汽可作为汽轮机动力源带动发电机发电。

1.2 市场潜力根据目前烧结余热回收的现状,中国烧结余热发电与梯级取热进行烧结余热回收装置呈现良好的发展趋势[4]。

截止2011年年底,中国现有烧结机约1 200余台,其中在建和投产的180~660m2烧结机有120余台,其烧结面积达38 590m2。

目前已经建成和在建烧结余热发电项目共涉及33个钢铁企业77台烧结机,占烧结机总量的61.6%。

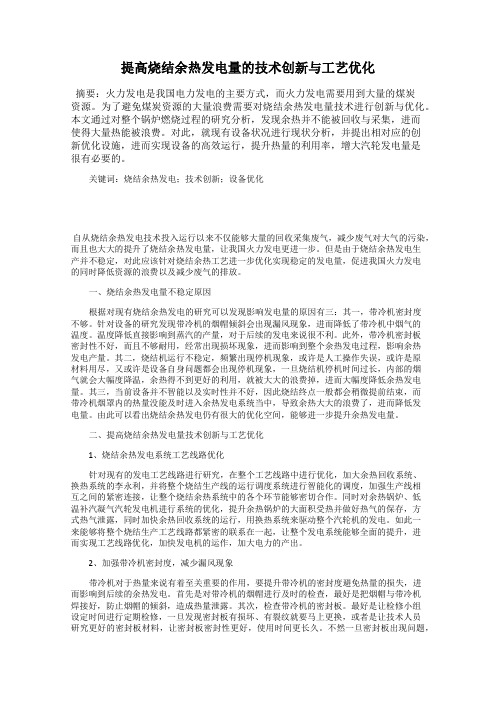

2 烧结余热回收发电应用现状2.1 运行实例以某钢厂现今烧结余热回收发电状况为例,如表1所示。

表1 某钢厂烧结余热发电机组运行参数Table 1 Operation parameters of sintering waste heat powergeneration unit in a certain steel plant序号名称及单位设计值实际值1锅炉高温烟气流量/(m3·h-1)261 000—2锅炉低温烟气流量/(m3·h-1)261 000—3锅炉高温烟气入口温度/℃380~400 200~3504锅炉低温烟气入口温度/℃290~310 160~2105锅炉中压过热蒸汽压力/MPa 2.1 1.1~1.66锅炉中压过热蒸汽温度/℃355~375 265~3257锅炉中压过热蒸汽产量/(t·h-1)30.46~35.43 12~208锅炉低压过热蒸汽压力/MPa 0.47 0.1~0.259锅炉低压过热蒸汽温度/℃208 150~20010锅炉低压过热蒸汽产量/(t·h-1)13~14.76 5~1211汽轮发电机额定功率/MW 15.6~17 0.05~0.812汽轮发电机平均发电功率/MW 15 0.513汽机主蒸汽额定进汽压力/MPa 1.95 1.0~1.414汽机主蒸汽额定进汽温度/℃350~375 260~32015汽机额定进汽量/(t·h-1)60.3~70.15 10~3016汽机补汽额定进汽压力/MPa 0.42 0.05~0.217汽机补汽额定进汽温度/℃203 140~19018汽机补汽额定进汽量/(t·h-1)25.7~29.22 5~15 表1显示,该烧结机废热烟气温度偏离设计温度,锅炉蒸汽的品质(产量、压力、温度)偏低,机组出力低下。

如果不能够有效提高机组的利用率,会加大投资回报压力,使原本的投资变成企业的负担。

2.2 造成的原因2.2.1 运行工况波动影响烧结烟气量大,每吨烧结矿最终产生4 000~6 000m3烟气。

由于烧结料透气性的差异及铺料不均等原因,造成烧结烟气系统的阻力变化较大,最终导致烟气量变化大,变化幅度可高达40%以上[5]。

同时,烧结混合料水分、燃料比、环冷机进料口温度等都影响了烟气整体热量的稳定[6]。

由于烧结环冷机结构特性和运行特点,以及烧结生产设备大小、环境温度及湿度、生产组织及工艺调整、市场需求的波动等诸多因素的影响,导致了进入余热锅炉的烟气热量波动大,连续性差。

2.2.2 漏风影响烧结环冷机排出的大量烟气,有含粉尘量大、有害气体多、湿度高等特点。

为防止烟气外溢造成环冷机场地内灰尘过大,甚至影响工人操作,环冷机烟罩通常微负压运行。

尽管加强密封,包括台车与烟罩间的密封、烟罩及烟囱的密封、环冷机头部受料点的密封等,烧结环冷机漏风还是高达40%~50%[6],漏风导致热辐射散热、热风外溢、吸冷风等问题,使烟气温度下降,使进入余热锅炉的烟气温度低且不稳定。

2.2.3 频繁启停机影响生产过程中,各类生产性热停,如堵料、生产性皮带跑偏等生产线短时检修,造成机组被迫频繁停机,严重影响了蒸汽生产的稳定性。

烧结机时常需要检修,根据某厂实际操作经验,单台烧结机平均一个月停5、6次。

烧结机系统如果停机超过15min,余热回收系统就要关停引风机,烧结机重新启动时,回收系统从关停状态到启动需要1h进行锅炉预热,所以余热回收系统需要滞后1h才能重新开始稳定地进行蒸汽回收[6],启停一次烧结机平均至少有4h耽误了机组发电。

对于余热发电机组,要频繁经受热源中断,容易导致机组频繁甩炉,间接导致频繁启机。

2.3 机组受到的影响以上的原因造成的直接影响分为2种,一种是烧结烟气热量低、波动超标,另一种是机组频繁启停机。

2.3.1 烧结烟气热量低、波动超标对机组的影响烟气热量低且不稳定,导致锅炉产生蒸汽参数偏离额定工况值,即蒸汽温度低、蒸汽压力低、蒸汽量少,且参数不稳定,各参数对机组的影响分析如下。

(1)锅炉出口蒸汽温度过低:锅炉出口蒸汽温度过低除了影响机组热效率外,还将使汽轮机末级蒸汽湿度过大,严重时还有可能产生水击,以致造成汽轮机叶片断裂损坏事故。

温度如果突降,蒸汽湿度过大带水还会引起汽轮机轴向推力变大,可能导致振动变大。

(2)锅炉出口蒸汽压力过低:锅炉出口蒸汽压力过低,整个机组的焓降将减小[7],汽机热耗率增大,运行的经济性降低。

(3)锅炉出口蒸汽量降低:锅炉出口蒸汽量降低,机组负荷降低。

蒸汽量如果突降,轴向推力突变,汽轮机振动可能变大。

2.3.2 机组频繁启停机从机组设备影响的角度分析:(1)锅炉频繁的温差容易导致锅炉炉体结垢,锅炉各受热面的焊口及连接部分将产生较大的热应力;(2)汽轮机频繁经历冷热态启动,引起汽轮机金属疲劳,还有可能使汽轮机的胀差出现负值,严重时甚至可能发生叶轮与隔板的动静摩擦,造成汽轮机的剧烈振动或设备损坏;(3)热源的中断很容易导致机组的频繁甩炉,从而严重影响运行安全性和热力设备的寿命。