VMC850B立式加工中心技术协议

VMC立式加工中心详细参数

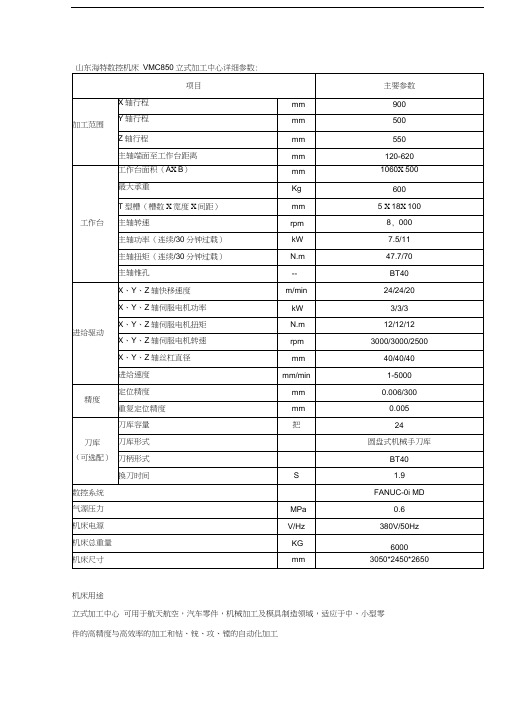

山东海特数控机床VMC850立式加工中心详细参数:

机床用途

立式加工中心可用于航天航空,汽车零件,机械加工及模具制造领域,适应于中、小型零件的高精度与高效率的加工和钻、铳、攻、镗的自动化加工

主要结构及特点

★主要部件采用有限元分析进行优化,主要铸铁采用高强度铸铁金相组织稳定,经过时效、

喷砂、回火等工艺确保机床长期使用精度的稳定性。

★机身底座、滑块、工作台、立柱、主轴箱等主要基础件采用高刚性的铸铁结构,金相组

织稳定,在内部分布着网状结构的加强筋,保证了基础件的高刚性和抗弯减震性能;基础件采用树脂砂造型并经过喷砂回火震动实效处理,确保机床长期使用精度的稳定性,为机床性

能的稳定性提供了保障;

★A字形跨式结构,结构为三维变径优化处理,减轻了机床强力切削时的震动、使机床刚

性更好。

★高速高刚性主轴单元结合伺服主轴电机;X/Y/Z采用大扭矩伺服电机。

★X/Y/Z采用台湾高精度高强度滚珠丝杠配合日本NSK轴承与高精密进口锁紧。

★X/Y/Z三向导轨采用硬轨道设计,固定面采用超高频淬火工艺处理经过精密磨削;滑动

面采用高强度耐磨材塑带镶贴处理。

Y向导轨为四轨道设计(含辅助导轨)大大增加了机床

的刚性与强度

标准配置

台湾系统配日安川本电机驱动,台湾上银或律廷丝杠台湾圣杰斗笠刀库日本NSK轴承

台湾增压缸台湾锁紧螺母等

选配系统部件

日本三菱系统,日本FAUNC系统西门子机械手刀库台湾第四轴级第五轴

可根据客户要求专业设计开发数控设备及加工中心

本文由山东海特数控机床公司编制,转载请注明出处。

更多型号立式加工中心详细参数参考地址:。

VMC850_β电机供货方案

供货方案产品型号:VMC850 产品名称:立式加工中心沈阳机床股份有限公司概述立式加工中心主要用于加工板类、盘类件、壳体件、模具等精度高、工序多、形状复杂的零件,可在一次装夹中连续完成铣、钻、扩、铰、镗、攻丝及二维三维曲面,斜面的精确加工,加工实现程序化,缩短了生产周期,从而使用户获得良好的经济效益。

VMC850立式加工中心是我公司与德国著名机床开发设计公司联合设计共同开发的具有自主知识产权的产品之一。

该机床采用机电一体化结构,应用三维设计软件(Pro/E)和有限元分析软件(Ansys)进行最优化设计,使机床结构设计更加合理,机床刚性、精度保持性、可靠性趋近完美。

通过引进先进的设计理念,科学的设计手段,解决了传统设计无法回避的不足。

1.功能及特点说明1.1机床总体布局VMC850型立式加工中心采用立式框架布局,立柱固定在床身上,主轴箱沿立柱上下移动(Z向)、滑座沿床身纵向移动(Y向)、工作台沿滑座横向移动(X 向)的结构。

床身、工作台、滑座、立柱、主轴箱等大件均采用高强度铸铁材料,造型为树脂砂工艺,两次时效处理消除应力。

这些大件均采用Pro/E和Ansys优化设计,提高大件和整机的刚度和稳定性,有效抑制了切削力导致机床的变形和振动。

1.2拖动系统X、Y、Z轴导轨副采用进口滚动直线导轨,动静摩擦力小,灵敏度高,高速振动小,低速无爬行,定位精度高,伺服驱动性能优,提高机床的精度和精度稳定性。

三轴伺服电机经弹性联轴节与高精度滚珠丝杠直联,减少中间环节,实现无间隙传动,进给灵活、定位准确,传动精度高。

Z轴伺服电机带有自动抱闸功能,在断电的情况下,能够自动抱闸将电机轴抱紧,使之不能转动,起到安全保护的作用。

1.3主轴组主轴组采用台湾专业厂家生产,具有高精度,高刚性。

轴承采用P4级主轴专用轴承,整套主轴在恒温条件下组装完成后,均通过电脑平衡校正及跑合测试,使得整套主轴的使用寿命长,可靠性高。

主轴在其转速范围内可实现无级调速,主轴采用电机内置编码器控制,可实现主轴定向和刚性攻丝功能。

加工设备说明书

--进行钻孔、铰孔和拉油槽等;

--主轴通孔直径可为Φ52、Φ82、Φ105,可通过不同直径的棒料;

--具有公制或英制进给系统,适合使用不同长度计量单位的地区和国家;

--配有手动刹车和脚踏刹车,操作习惯不同的地区和国家选择;

--不同电压(220V、380V、420V),不同频率(50Hz、60Hz)的电气系统

VMC650/VMC850B加工中心

[作者:宝鸡机床集团|时间:2010-10-7 11:12:15 ]

概述:

机床采用三轴矩形淬硬滑动导轨,具有高刚性、高精度、高速度、高效率、高可靠性、大扭矩等特点,加工适用范围广。

该系列机床适用于汽车、摩托车、机械制造、缝纫机、电机、仪器仪表等行业的阀类、凸轮、模具、板盘类和箱体类零件的铣、钻、扩、镗、攻、锪等加工工序,特别适用加工各种形状复杂的二、三维凹凸模型及复杂的型腔和表面,既可用于中小批量多品种加工生产,也可以进入自动线进行批量生产。

气压

MPa

0.6

0.6

机床毛重

kg

5000

5500

机床净重

kg

4500

5000

外形尺寸

mm

2340x2270x2250

2700x2300x2630

TK36数控车床

[作者:宝鸡机床集团|时间:2010-11-15 15:40:26 ]

概述:

TK36数控车床是广州数控系统、凯恩帝1000T实现机床的两轴控制。可车削内外圆柱面、圆锥面、圆弧面、公、英制螺纹等;配有四工位刀架,可满足不同需要的加工;可开闭的防护门及各种安全警示标牌确保了操作者的安全。适用于多品种、批量加工,对复杂、高精度零件更能显示其优越性。

vmc850加工中心课程设计

vmc850加工中心课程设计一、课程目标知识目标:1. 掌握VMC850加工中心的基本结构、功能及操作界面。

2. 学习并理解VMC850加工中心的编程方法,包括直线、圆弧、孔加工等常见指令。

3. 了解VMC850加工中心的加工工艺,包括切削参数的选择、装夹方式、路径规划等。

技能目标:1. 能够独立操作VMC850加工中心,完成简单的零件加工。

2. 能够运用编程软件进行VMC850加工中心的程序编写,实现零件的自动化加工。

3. 能够根据实际加工需求,选择合适的切削参数,提高加工质量和效率。

情感态度价值观目标:1. 培养学生对机械加工的兴趣,激发他们学习VMC850加工中心的热情。

2. 培养学生严谨、细致的工作态度,强调安全生产意识,增强责任感。

3. 培养学生团队合作精神,提高沟通与协作能力。

分析课程性质、学生特点和教学要求:1. 课程性质:本课程为实践性较强的课程,注重学生动手能力的培养。

2. 学生特点:学生具备一定的机械加工基础,对VMC850加工中心有一定了解,但对编程和加工工艺掌握不足。

3. 教学要求:结合学生特点,以实践操作为主线,注重理论联系实际,培养学生综合运用所学知识解决实际问题的能力。

二、教学内容1. VMC850加工中心概述- 加工中心基本结构- 加工中心功能及操作界面2. 编程基础- 编程指令系统- 编程软件操作方法- 常见编程错误及解决办法3. 加工工艺- 切削参数选择- 装夹方式- 路径规划4. 实践操作- 简单零件加工实例- 编程与加工操作- 加工过程监控与调整5. 安全生产与维护- 安全操作规程- 设备日常维护与保养教学内容安排与进度:第一周:VMC850加工中心概述,熟悉设备结构及操作界面。

第二周:编程基础,学习编程指令和软件操作。

第三周:加工工艺,掌握切削参数选择和路径规划。

第四周:实践操作,进行简单零件加工实例操作。

第五周:安全生产与维护,了解安全操作规程及设备维护。

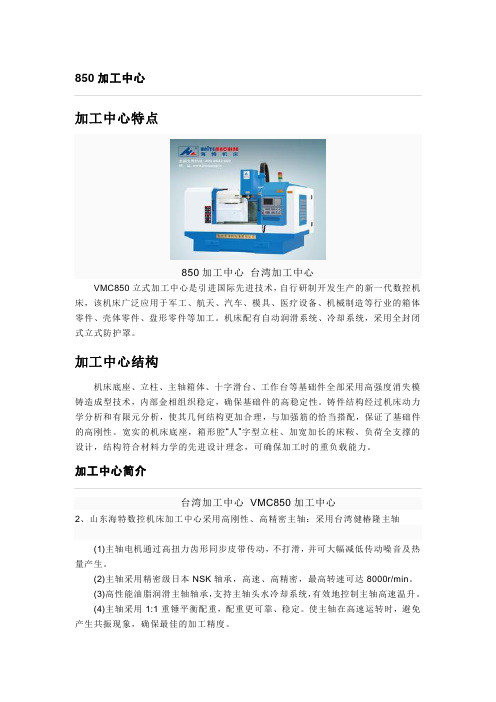

VMC850加工中心

850加工中心加工中心特点850加工中心台湾加工中心VMC850立式加工中心是引进国际先进技术,自行研制开发生产的新一代数控机床,该机床广泛应用于军工、航天、汽车、模具、医疗设备、机械制造等行业的箱体零件、壳体零件、盘形零件等加工。

机床配有自动润滑系统、冷却系统,采用全封闭式立式防护罩。

加工中心结构机床底座、立柱、主轴箱体、十字滑台、工作台等基础件全部采用高强度消失模铸造成型技术,内部金相组织稳定,确保基础件的高稳定性。

铸件结构经过机床动力学分析和有限元分析,使其几何结构更加合理,与加强筋的恰当搭配,保证了基础件的高刚性。

宽实的机床底座,箱形腔“人”字型立柱、加宽加长的床鞍、负荷全支撑的设计,结构符合材料力学的先进设计理念,可确保加工时的重负载能力。

加工中心简介台湾加工中心VMC850加工中心2、山东海特数控机床加工中心采用高刚性、高精密主轴:采用台湾健椿隆主轴(1)主轴电机通过高扭力齿形同步皮带传动,不打滑,并可大幅减低传动噪音及热量产生。

(2)主轴采用精密级日本NSK轴承,高速、高精密,最高转速可达8000r/min。

(3)高性能油脂润滑主轴轴承,支持主轴头水冷却系统,有效地控制主轴高速温升。

(4)主轴采用1:1重锤平衡配重,配重更可靠、稳定。

使主轴在高速运转时,避免产生共振现象,确保最佳的加工精度。

3、采用台湾律廷P3级高精密、高强度滚珠丝杠。

采用进口高精度锁紧螺母,滚珠丝杠经预拉伸后,大大增加了传动刚性并消除了运动时产生的热变形影响,因而确保了机床的定位精度和重复定位精度。

4、X、Y、Z轴进给均采用硬轨道设计,其中Y向导轨为四轨道(含辅助导轨)机床导轨三轴导轨滑动面均经高频淬火处理,再经精研磨,皆配合氟素树脂TURCITEB并使每一处贴面均受完全润滑,大大增加了机床导轨的使用寿命同时也增加了机床精度的稳定性。

5、采用原装台湾圣杰斗笠20把刀库,满足自动化要求,又降低了机床故障率。

6、机床配有密封式导轨防护罩,有效的保护导轨和丝杠,延长其使用寿命。

VMCL850电气说明书

数控立式铣床 加工中心电 气 说 明 书( 配FANUC-Oi D/FANUC-Oi mate D系统 )中 华 人 民 共 和 国南通科技投资集团股份有限公司目 录前言第一章 机床电源接入1.1 电源接入1.2 安全接地1.3 供电电源第二章 控制框图及操作功能简介2.1 机床控制框图2.2 机床操作面板功能说明第三章 机床强电说明3.1主电路3.2控制电路电源3.3交流控制电路3.4直流控制电路第四章 机床有关操作4.1 机床开机步骤4.2 机床关机步骤4.3 更换刀具的操作4.4 机床M指令表4.5 有关CF卡的DNC操作步骤4.6 RS232通讯口外设计算机联机的注意事项第五章 斗笠式刀库的相关操作5.1 概述5.2 自动换刀程序格式5.3 刀库回零操作5.4 向刀库中装刀的步骤5.5 换刀过程中出现气压报警的处理方法 5.6 报警提示含义及提示消除方法5.7 刀号错或选刀号与主轴刀号重复的处理 5.8 换刀操作注意事项第六章 圆盘式刀库的相关操作6.1概述6.2 刀具数具表6.3 主轴上刀具的手动装卸6.4 刀库内刀具的手动装卸6.5 主轴上的刀具由换刀机构自动送入刀库6.6 自动换刀操作6.7 刀库手动转动6.8 刀库回零6.9 大直径刀具的换刀与管理6.10 选刀与换刀的有关显示6.11 换刀过程中出现气压报警的处理方法6.12 换刀择行机构与Z向移动联锁的解除6.13 报警提示含义及提示消除方法6.14 刀号错或选刀号与主轴刀号重复的处理6.15 换刀操作注意事项第七章 刚性攻丝的相关操作7.1 刚性攻丝的相关的参数设定7.2 刚性攻丝的编程格式7.3 刚性攻丝的调整7.4 特殊情况下的攻丝回退前 言本说明书(09年第一版)适用于我公司配装FANUC 0i MD/0i Mate MD数控系统的立式加工中心。

本说明书主要对机床有关操作、强电控制、以及刀库相关操作进行说明。

为保证机床长期有效工作,避免不当操作造成机床损坏或其它损失,使用机床前,请务必认真阅读本说明书和随机提供的其它说明书,特别留心使用安全方面的注意事项。

CV850技术协议(M70,皮带10000转)

CV850 CNC立式加工中心技術協議蘇州德揚數控機械有限公司目錄一、供貨範圍二、機械規格表三、機床結構性能四、隨機資料五、安裝、調試、驗收、培訓六、售後服務七、主要零部件一、供貨範圍1.標準配備1.日本三菱M70 CNC控制器2.全罩式護罩3.自動潤滑系統4.地腳螺栓及墊塊5.工具箱6.工作燈7.警示燈8.M30自動斷電系統9.手提吹屑空氣槍10.鐵屑盤及水箱11.變壓器12.主軸氣幕防塵系統13.機械、電氣、操作說明書14.剛性攻牙15.電氣箱熱交換器16.機台清洗水槍17.三軸滑軌伸縮護罩18.24把刀臂式刀庫19.主軸油冷機20.後排二、機械規格表項目單位CV850 X/Y/Z軸行程mm 850/520/550主軸鼻端至工作臺面距離mm 100—650主軸中心至立柱表面距離mm 622主軸轉速rpm 10000主軸鼻端錐度No.40刀具規格BT-40刀庫形式刀臂式刀具數量pcs 24拉釘形式MAS407 P40T-1最大刀具直徑/相鄰無刀Mm 80/150最大刀具長度Mm 300最大刀具重量Kg 7主軸馬達(連續/30分鐘)kw 7.5/11X/Y/Z軸馬達kw 2.0/2.0/3.0工作臺工作臺面積mm 1000×520工作臺最大荷重kg 700T型槽(槽X寬X中心距)mm 5×18×80地面至工作臺面距離mm 900X軸快速位移m/min 48Y軸快速位移m/min 48Z軸快速位移m/min 36切削進給速度mm/min 1—10000定位精度mm ±0.005重複定位精度mm ±0.003控制器三菱M70機器重量kg 6000電源需求KVA 20水箱容量L 250空壓源kg/cm2 6機械高度mm 2810占地面積(後排/前排帶排削機)mm 2600*2910/3690*2370三、機床主要特點1.本機台床身、立柱、主軸箱等關健零部件均採用米漢納(密烘)鑄件,組織穩定,永久保持品質。

普通VMC850立式加工中心操作和保养规程

编制

审核

批准

3、必须检查确认气压是否正常(气压≥0.6Mp);

4、零件加工前,一定要先检查机床是否正常运行,可以通过空运转的方法来进行检查;

5、在操作机床前,一定要仔细检查输入的数据,以免引起误操作;

6、确认指定的进给速度与操作所要的进给速度相适应;

7、当使用刀具补偿时,一定要仔细检查补偿方向与补偿量;

二、操作步骤:

宁波德远精密机械限公司

设备操作和保养规程

文件编号:版次:A/01生效日期:2012年10月1日

设备名称

立式加工中心

规格型号

GSVM-6540L2

操

作ห้องสมุดไป่ตู้

方

法

与

步

骤

一、操作前:

1、仔细阅读使用说明书、系统编程手册、系统操作手册,熟悉机床的结构和各开关按键的功能;

2、检查各紧固螺钉和防护罩是否松动,检查冷却液和润滑油量是否充足;

(3)用手试摸工件的粗糙情况。

9、加工的产品应进行首检,合格后方可进行成批加工,在加工过程中必须严格进行自检。

10、机床一旦发生操作失误,应立即锁定急停按钮,使系统停止工作。

11、开机步骤:打开总电源→打开操作面板电源开关→解除急停开关→返回参考点→工件加工(正常加工过程中不得触碰控制面板按键)。

12、关机步骤:各轴回到中心位置→锁定急停开关→关闭操作面板电源开关→切断总电源→清理场地、做到场地干净有序。

维

护

保

养

规定

1、在维护保养时,必须停机;

2、若操作某一按钮时无相应动作,必须停机检查或上报设备科进行检查、诊断和维修;

3、清洁主轴内锥孔时必须用无尘纸进行擦拭;

vmc850立式加工中心技术说明资料全编 cnc中心机机械中文使用说明

目录1.机床安全说明………………………………………………P3 2.机床主要特点和适用范围…………………………………P43.机床主要参数………………………………………………P54. 机床主要结构………………………………………………P65. 机床吊运与安装……………………………………………P86. 试车与调整…………………………………………………P97. 机床操作……………………………………………………P108. 机床维修与保养……………………………………………P109. 机械故障分析与排除………………………………………P1210. 机床电器原理图和接线图…………………………………P1411. 附录…………………………………………………………P201、机床安全说明请仔细阅读本书和数控系统使用手册,按照本书及使用手册的操作步骤进行安全操作。

1.1一般安全事项机床上的工作台必须安装防护装置。

机床主轴顶部伸出旋转的部位必须安装防护装置。

机床运动时不应有的尖叫声和冲击声,在空运转条件下,噪声不得超85db(A)。

1.2机器吊挂与搬运安全本机总重量为5.8吨以上,所有搬运设备之安全承重、负重必须大于5.8吨,方可使用。

为避免机器受损,必须选择足够强度的绳索,否则可能造成缆绳断裂导致搬运设备或机器坠落损毁,甚至造成人员伤亡。

警告:机器起吊前必须小心检查是否平衡,严禁在不平衡的状态下移动机器。

机器升下降时,必须特别注意勿使起吊及下降速度过快,造成无法预期的抖动或撞击,而造成周边人员伤亡或机器损坏。

当机器起吊时,严禁任何人员、车辆进入机器下方,严格禁止任何人员攀附于机器上方及四周。

同时严禁任何人员攀附于吊挂的吊架与缆绳上,以避免发生人员坠落的意外状况。

注意:当机器起吊搬运时,必须注意机械四周是否有障碍物或无关人员,应预先采取措施后再吊运。

以避免机器与人员物品产生碰撞,造成危险。

当机器吊运时,速度不可过快,还应避免中途煞车,以免机器因运动惯性太大造成机器晃动失去平衡而脱落下坠。

VMC850_β电机供货方案

供货方案产品型号:VMC850产品名称:立式加工中心沈阳机床股份有限公司概述立式加工中心主要用于加工板类、盘类件、壳体件、模具等精度高、工序多、形状复杂的零件,可在一次装夹中连续完成铣、钻、扩、铰、镗、攻丝及二维三维曲面,斜面的精确加工,加工实现程序化,缩短了生产周期,从而使用户获得良好的经济效益。

VMC850立式加工中心是我公司与德国著名机床开发设计公司联合设计共同开发的具有自主知识产权的产品之一。

该机床采用机电一体化结构,应用三维设计软件(Pro/E)和有限元分析软件(Ansys)进行最优化设计,使机床结构设计更加合理,机床刚性、精度保持性、可靠性趋近完美。

通过引进先进的设计理念,科学的设计手段,解决了传统设计无法回避的不足。

1.功能及特点说明1.1机床总体布局VMC850型立式加工中心采用立式框架布局,立柱固定在床身上,主轴箱沿立柱上下移动(Z向)、滑座沿床身纵向移动(Y向)、工作台沿滑座横向移动(X 向)的结构。

床身、工作台、滑座、立柱、主轴箱等大件均采用高强度铸铁材料,造型为树脂砂工艺,两次时效处理消除应力。

这些大件均采用Pro/E和Ansys优化设计,提高大件和整机的刚度和稳定性,有效抑制了切削力导致机床的变形和振动。

1.2拖动系统X、Y、Z轴导轨副采用进口滚动直线导轨,动静摩擦力小,灵敏度高,高速振动小,低速无爬行,定位精度高,伺服驱动性能优,提高机床的精度和精度稳定性。

三轴伺服电机经弹性联轴节与高精度滚珠丝杠直联,减少中间环节,实现无间隙传动,进给灵活、定位准确,传动精度高。

Z轴伺服电机带有自动抱闸功能,在断电的情况下,能够自动抱闸将电机轴抱紧,使之不能转动,起到安全保护的作用。

1.3主轴组主轴组采用台湾专业厂家生产,具有高精度,高刚性。

轴承采用P4级主轴专用轴承,整套主轴在恒温条件下组装完成后,均通过电脑平衡校正及跑合测试,使得整套主轴的使用寿命长,可靠性高。

主轴在其转速范围内可实现无级调速,主轴采用电机内置编码器控制,可实现主轴定向和刚性攻丝功能。

最新加工中心CNC850使用说明书(DOC)

加工中心C N C850使用说明书(D O C)加工中心 CNC850说明书1机械部分1.1主要用途和适用范围高速立式加工中心(V850)是配有CNC系统的三轴联动的加工中心。

该机床可实现铣削、镗孔、扩孔、铰孔、钻孔等多工序的自动工作循环;可精确、高效地完成平面内各种复杂曲线的凸轮、样板、压模、弧形槽等零件的自动加工。

本机床是钻、铣、镗多功能为一体的金属加工机床。

本机床控制部分采用SIEMENS802D交流伺服数控系统或三菱E60S交流伺服数控系统。

运动轴均采用精度较高有预紧力的零间隙滚珠丝杆,机床输出力矩大,工作稳定可靠,机床主轴转速高,运动轴除自动外还可手动操作。

本机床基本上能满足百分之八十左右零件的铣削、钻削要求。

机床适用性广泛,对各种较复杂曲线的凸轮、模板、模具、工具和刀具等零件的半精加工和精加工尤为适宜。

本机床三轴联动,并可控制第四轴,含有RS232接口,可与计算机联接加工复杂工件。

本机床适用于工业机械制造、仪器仪表、纺织、轻工等行业。

1.2机床的基本参数单机功率 18KW总功率 36KW工作台面积(长×宽)mm 1025mm×525mm刀库 BT40-16主轴锥度 ISO.40(BT40)工作台纵向行程 800mm工作台横向行程 500mm工作台垂向行程 500mm主轴转速范围 200-8000rpm主轴最高转速 10000rpmX、Y、Z快速移动速度 10000mm/minX、Y、Z进给速度 10-3000mm/minT型槽宽×槽数(mm) 18×3主电机功率 7.5kW进给电机 X、Z向1.5KW(伺服),Y向2KW(伺服)最小设定单位 0.005/0.001mm定位精度 0.01mm重复定位精度± 0.005mm工作气压 0.4-0.6MPa机床最大承载重量 400kg机床外形尺寸(长×宽×高) 3060mm×1900mm×2200mm机床重量 4200kg1.3高速雕刻基本参数(选件)高速电主轴转速范围:3000-25000r/min功率: 3KW安装夹头 ER201.4激光切割、雕刻基本参数(选件)1.5.1主轴传动说明主轴运动由主轴伺服电机直接由主轴伺服驱动控制电机轴,通过同步带轮驱动主轴旋转,使传速从200-10000rev/min范围内无级调速。

VMC850B-BT40标准型供货方案2010

供货方案产品型号:VMC850B(BT40)产品名称:立式加工中心沈阳机床股份有限公司概述立式加工中心主要用于加工板类、盘类件、壳体件、模具等精度高、工序多、形状复杂的零件,可在一次装夹中连续完成铣、钻、扩、铰、镗、攻丝及二维三维曲面,斜面的精确加工,加工实现程序化,缩短了生产周期,从而使用户获得良好的经济效益。

VMC850B立式加工中心是我公司开发的具有自主知识产权的产品之一。

该机床采用机电一体化结构,应用三维设计软件(Pro/E)和有限元分析软件(Ansys)进行最优化设计,使机床结构设计更加合理,机床刚性、精度保持性、可靠性趋近完美。

通过引进先进的设计理念,科学的设计手段,解决了传统设计无法回避的不足。

一.功能及特点说明1机床总体布局VMC850B型立式加工中心采用立式框架布局,立柱固定在床身上,主轴箱沿立柱上下移动(Z向)、滑座沿床身纵向移动(Y向)、工作台沿滑座横向移动(X 向)的结构。

床身、工作台、滑座、立柱、主轴箱等大件均采用高强度铸铁材料,造型为树脂砂工艺,两次时效处理消除应力。

这些大件均采用Pro/E和Ansys优化设计,提高大件和整机的刚度和稳定性,有效抑制了切削力导致机床的变形和振动。

2拖动系统三轴导轨副采用进口滚动直线导轨,动静摩擦力小,灵敏度高,高速振动小,低速无爬行,定位精度高,伺服驱动性能优,提高机床的精度和精度稳定性。

三轴伺服电机经弹性联轴节与高精度滚珠丝杠直联,减少中间环节,实现无间隙传动,进给灵活、定位准确,传动精度高。

Z轴伺服电机带有自动抱闸功能,在断电的情况下,能够自动抱闸将电机轴抱紧,使之不能转动,起到安全保护的作用。

3主轴组主轴组采用台湾专业厂家生产,具有高精度,高刚性。

轴承采用P4级主轴专用轴承,整套主轴在恒温条件下组装完成后,均通过动平衡校正及跑合测试,提高了整套主轴的使用寿命及可靠性。

主轴在其转速范围内可实现无级调速,主轴采用电机内置编码器控制,可实现主轴定向和刚性攻丝功能。

VMC850加工中心技术参数 (2)

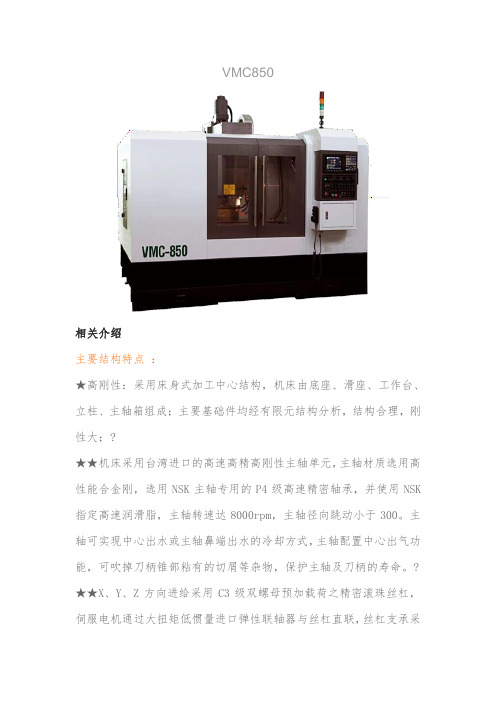

VMC850

相关介绍

主要结构特点:

★高刚性:采用床身式加工中心结构,机床由底座、滑座、工作台、立柱、主轴箱组成;主要基础件均经有限元结构分析,结构合理,刚性大;?

★★机床采用台湾进口的高速高精高刚性主轴单元,主轴材质选用高性能合金刚,选用NSK主轴专用的P4级高速精密轴承,并使用NSK 指定高速润滑脂,主轴转速达8000rpm,主轴径向跳动小于300。

主轴可实现中心出水或主轴鼻端出水的冷却方式,主轴配置中心出气功能,可吹掉刀柄锥部粘有的切屑等杂物,保护主轴及刀柄的寿命。

? ★★X、Y、Z方向进给采用C3级双螺母预加载荷之精密滚珠丝杠,伺服电机通过大扭矩低惯量进口弹性联轴器与丝杠直联,丝杠支承采

用预拉伸结构,能消除传动背隙并预先补偿机床长时间运转中热变形对精度的影响,确保定位精度和重复定位精度;?

三、VMC850立式加工中心技术参数

工作台载重能力kg600

T型槽数/宽度/间距mm3/18/150

主轴最高转速rpm8000

主轴电机功率kw

主轴鼻端锥度BT40

刀库容量把24

换刀时间(刀对刀)SEC

机床净重kg5500

外形尺寸mm2700×2300×2700?

相关介绍

VMC850立式加工中心?。

立式加工中心订购技术协议

立式加工中心数量:2台1用途:用于变速器铝合金上盖、后盖的批量生产。

2加工零件要求:见附图全加工,达到图纸各项要求。

2.1 加工材料:铝合金;加工余量:≤2mm。

3机床主要规格:3.1.1 行程: X轴≥800mm;Y轴≥500mm;Z轴≥500mm。

3.1.2 主轴转速: 50~8000r/min3.1.3 主轴孔锥度:7/24 BT403.1.4 主轴鼻端至工作台距离:≥100~650mm3.1.5 主轴中心至立柱轨面距离:≥480mm3.1.6 工作台至立柱轨面距离:≥255~755mm3.2 进给:X、Y、Z轴快速移动≥24m/min。

3.2.1 切削进给速率1~10000mm/min;手动进给速率0~2000mm/min。

3.3 工作台:工作台面积≥1100×460mm3.3.1 工作台载重:≥500kg3.3.2 T型槽宽:4×100mm或18×3×100mm3.3.3 工作台表面至地面:900mm3.4 扭矩最大:额定120N·M3.5 刀库容量:24 直接换刀3.5.1 最大刀具直径:φ80相邻空位刀具最大直径≥1603.5.2最大刀具长度:≥2503.5.3最大刀具重量:≥7kg3.5.4换刀时间:刀对刀≤2;切削对切削≤5秒。

3.5.5刀具选择方法:固定地址、任意选取。

3.6 精度:定位精度:±0.005(全行程内)3.6.1 重复精度:±0.002(全行程内)4数控系统主要装置技术规格采用FANUC18i-MC系统;12″彩屏(中文显示)4.1.1 控制轴:3轴4.1.2 最小指令增量:0.0014.1.3 最小量输入量:0.0014.1.4 主轴转速超驰(10%增量):50~120%4.1.5进给功能:(带有暂停及参考点返回预示)4.1.6进给速率超驰(%增量):0~150%4.1.7脉冲手柄进给:发生器:0.001/0.01/0.14.2 刀具功能:带有刀具精度、半径补偿功能、补偿数量、带有绝对值编程、固定循环工作坐标系统。

VMC850B立式加工中心技术协议(硬轨)

VMC850B(硬轨)立式加工中心(数控铣床)技术协议甲方:(以下简称甲方)乙方:深圳市宝佳数控设备制造有限公司(以下简称乙方)就甲方订购乙方的VMC850B立式加工中心(数控铣床)的有关事宜达成如下协议:一、简介我厂生产的立式加工中心具有加工适用范围广,具有高刚性、高精度、高速度、高效率、高可靠性、大扭矩等特点。

该系列机床适用于汽车、摩托车、航空航天、机械制造、缝纫机、电机等行业的阀类、凸轮、模具、板盘类和箱体类零件的铣、钻、扩、镗、攻等加工工序,特别适用于各种形状复杂的二、三维凹凸模型及复杂的型腔和表面,既可用于中小批量多品种加工生产,也可以进入自动线进行批量生产。

使用该系列机床可以节省工艺装备,缩短生产准备周期,保证零件加工质量,提高生产效率。

二、性能特点1、应用计算机辅助设计(CAD)系统完成机床最优结构设计,机床整体结构采用树脂砂型铸造,箱形结构,厚壁多筋,并经多道应力消除工序,使得机床具有良好的刚性;2、采用特殊导轨座设计,窄轨距,宽导轨面,全行程支撑,无悬垂,载荷力强,使得机床适于进行大扭距切削;轨道贴附耐磨的TURCITE-“B”氟化树脂板,经手工精密刮研,使得各轴移动平衡顺畅,机床具有恒久的精密度。

3、导轨面经过深度达2毫米以上的高频淬火,并由进口导轨磨床进行高精度磨削加工,使得机床具有极好的精度保持性;且导轨、主轴锥孔及工作台面的淬火等方面拥有专有技术,大大保证了其硬度和精度和精度稳定性;4、主轴轴承采用进口预压高精密斜角滚珠轴承,给予主轴最大刚性和最高精度,工作精度稳定;采用大扭距交流伺服主轴电机,能进行强力切削,特别适用于高速加工场合,提高加工精度和光洁度,缩短加工时间;5、(选配)采用选用快速换刀机构,节省非切削时间,最多可容纳24把刀具,最大刀具重量8Kg;6、X、Y、Z三轴均采用大扭矩.高效率。

高精度的交流伺服电机通过弹高精度预拉伸滚珠丝杠直接传动,消除了传动间隙,且滚珠丝杆装配时采用预拉伸措施,最大限度地适宜于工件高精度强力切削;三轴驱动采用高效率、高扭矩、高精度的AC伺服电机通过弹性联轴器与滚珠丝杆直接连接,消除了传动间隙,且滚性联轴器与珠丝杆装配时采用预拉伸措施,最大限度地避免了滚珠丝杆运行过程中热变形对精度的影响,定位精度及重复定位精度高。

VCL850立式加工中心技术协议书(1)

南通科技VCL850供货协议书甲方(需方):台州特锐机械设备有限公司代表人:周维乙方(供方):南通科技投资集团股份有限公司代表人:蔡琪甲方(需方):台州特锐机械设备有限公司乙方(供方):南通科技投资集团股份有限公司甲方于2013年06月19日向乙方购买南通科技投资集团股份有限公司生产的立式加工中心VCL850,用于甲方指定产品加工(具体见附图),经双方友好协商后,达成如下技术协议:一、机床的型号和数量VCL850立式加工中心贰台二、加工产品技术描述1、加工零件(1)零件名称:①内分配头、②外分配头、③分配头(见附1)(2)零件材料:06CR18NI10(内、外分配头),06CR19NI10(分配头)(3)加工部位:周边孔系,正、反端面孔系加工(4)加工前要求:前道工序用车床加工毛坯棒料至加工尺寸(5)加工方式:立式加工中心带第四轴分度头,内分配头(三工位同时加工),外分配头(工),分配头(四轴加工周边孔系,四轴桥板上正、反端面孔系加工)2、机床选型VCL850立式加工中心(主电机7.5/11KW,刮板式排屑器)3、加工工序要求(参照工艺分析)二、机床简介1、机床型号及名称:VCL850立式加工中心2、结构:VCL850立式加工中心采用十字型床鞍工作台、立式主轴结构,主轴组整套从台湾进口,配套前四后二轴承结构,主轴动刚度性能好,确保最佳的加工精度;铣头两侧设计有循环水冷却,减少了切削热变形对主轴加工精度的影响;马鞍型立柱设计,有助提高机床刚性;机床大件采用稠筋封闭式框架结构,刚性高,抗振性好,底座、立柱、铣头、十字滑台、工作台等基础件全部采用高强度铸铁,组织稳定,确保整机品质;合理的结构程度与加强筋的搭配,保证了基础件的高刚性;宽实的机床底座,箱型腔立柱、负荷全支撑的十字滑台可确保加工时的重负载能力。

3、性能特点:机床大件粗、精加工均在进口五面体加工中心上加工,粗加工后进行二次热处理,确保加工应力的消除,从而保证了机床精度长久性;X、Y、Z三轴采用高精密C3级滚珠丝杆,搭配预压式双螺帽,确保最低背隙。

加工中心CNC850使用说明书DOC

加工中心CNC850说明书1机械部分1.1主要用途和适用范围高速立式加工中心(V850)是配有CNC系统的三轴联动的加工中心。

该机床可实现铣削、镗孔、扩孔、铰孔、钻孔等多工序的自动工作循环;可精确、高效地完成平面内各种复杂曲线的凸轮、样板、压模、弧形槽等零件的自动加工。

本机床是钻、铣、镗多功能为一体的金属加工机床。

本机床控制部分采用SIEMENS802D交流伺服数控系统或三菱E60S交流伺服数控系统。

运动轴均采用精度较高有预紧力的零间隙滚珠丝杆,机床输出力矩大,工作稳定可靠,机床主轴转速高,运动轴除自动外还可手动操作。

本机床基本上能满足百分之八十左右零件的铣削、钻削要求。

机床适用性广泛,对各种较复杂曲线的凸轮、模板、模具、工具和刀具等零件的半精加工和精加工尤为适宜。

本机床三轴联动,并可控制第四轴,含有RS232接口,可与计算机联接加工复杂工件。

本机床适用于工业机械制造、仪器仪表、纺织、轻工等行业。

1.2机床的基本参数单机功率 18KW总功率 36KW工作台面积(长×宽)mm 1025mm×525mm刀库 BT40-16主轴锥度 ISO.40(BT40)工作台纵向行程 800mm工作台横向行程 500mm工作台垂向行程 500mm主轴转速范围 200-8000rpm主轴最高转速 10000rpmX、Y、Z快速移动速度 10000mm/minX、Y、Z进给速度 10-3000mm/minT型槽宽×槽数(mm) 18×3主电机功率 7.5kW进给电机 X、Z向1.5KW(伺服),Y向2KW(伺服)最小设定单位 0.005/0.001mm定位精度 0.01mm重复定位精度± 0.005mm工作气压 0.4-0.6MPa机床最大承载重量 400kg机床外形尺寸(长×宽×高) 3060mm×1900mm×2200mm机床重量 4200kg1.3高速雕刻基本参数(选件)高速电主轴转速范围:3000-25000r/min功率: 3KW安装夹头 ER201.4激光切割、雕刻基本参数(选件)1.5.1主轴传动说明主轴运动由主轴伺服电机直接由主轴伺服驱动控制电机轴,通过同步带轮驱动主轴旋转,使传速从200-10000rev/min范围内无级调速。

BVMC850型加工中心(带第四轴和刀库)

BVMC850型加工中心(带第四轴和刀库)

佚名

【期刊名称】《《现代制造》》

【年(卷),期】2009(000)031

【摘要】该机床是与德国一流的专业机械设计公司按照欧美主流机型共同研发而成,具有世界先进水平。

采用丝杠螺母角铁一体化设计,立柱采用人字形结构,机床铸件选用STK铸件体,并采用二次回火工艺,保证机床最佳的结构刚度。

【总页数】1页(P58)

【正文语种】中文

【中图分类】TG659

【相关文献】

1.基于Fanuc系统的四轴加工中心刀库电气控制 [J], 王茜

2.45#-16 T型立式加工中心盘式刀库的设计 [J], 聂小春;韩利红;孙晓辉;汪菊英

3.教学型加工中心刀库结构及控制软件设计 [J], 李焕锋;张月英

4.基于SolidWorks的某型泵专用钻削加工中心刀库的设计 [J], 付杰;赵奇平

5.某型立式加工中心刀库设计 [J], 丁力;肖菲

因版权原因,仅展示原文概要,查看原文内容请购买。

VMC850-β电机供货方案

供货方案产品型号:VMC850 产品名称:立式加工中心沈阳机床股份有限公司VMC850型 立式加工中心沈 阳 机 床 股 份 有 限 公 司1V1概 述立式加工中心主要用于加工板类、盘类件、壳体件、模具等精度高、工序多、形状复杂的零件,可在一次装夹中连续完成铣、钻、扩、铰、镗、攻丝及二维三维曲面,斜面的精确加工,加工实现程序化,缩短了生产周期,从而使用户获得良好的经济效益。

VMC850立式加工中心是我公司与德国著名机床开发设计公司联合设计共同开发的具有自主知识产权的产品之一。

该机床采用机电一体化结构,应用三维设计软件(Pro/E )和有限元分析软件(Ansys )进行最优化设计,使机床结构设计更加合理,机床刚性、精度保持性、可靠性趋近完美。

通过引进先进的设计理念,科学的设计手段,解决了传统设计无法回避的不足。

1.功能及特点说明1.1机床总体布局VMC850型立式加工中心采用立式框架布局,立柱固定在床身上,主轴箱沿立柱上下移动(Z 向)、滑座沿床身纵向移动(Y 向)、工作台沿滑座横向移动(X 向)的结构。

床身、工作台、滑座、立柱、主轴箱等大件均采用高强度铸铁材料,造型为树脂砂工艺,两次时效处理消除应力。

这些大件均采用Pro/E 和Ansys 优化设计,提高大件和整机的刚度和稳定性,有效抑制了切削力导致机床的变形和振动。

1.2拖动系统X 、Y 、Z 轴导轨副采用进口滚动直线导轨,动静摩擦力小,灵敏度高,高速振动小,低速无爬行,定位精度高,伺服驱动性能优,提高机床的精度和精度稳定性。

三轴伺服电机经弹性联轴节与高精度滚珠丝杠直联,减少中间环节,实现无间隙传动,进给灵活、定位准确,传动精度高。

Z轴伺服电机带有自动抱闸功能,在断电的情况下,能够自动抱闸将电机轴抱紧,使之不能转动,起到安全保护的作用。

1.3主轴组主轴组采用台湾专业厂家生产,具有高精度,高刚性。

轴承采用P4级主轴专用轴承,整套主轴在恒温条件下组装完成后,均通过电脑平衡校正及跑合测试,使得整套主轴的使用寿命长,可靠性高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

VMC850B立式加工中心技术协议

1.引言

本技术协议旨在明确双方对于VMC850B立式加工中心(硬轨)的技术要求、质量标准、售后服务、价格及交付方式等方面的达成一致。

2.技术要求

2.1加工范围

- X轴行程应不小于800mm;

- Y轴行程应不小于500mm;

- Z轴行程应不小于550mm;

- 主轴鼻端到工作台面的最小距离应不大于650mm;

- 工作台面到滑板面的最大距离应不小于1050mm。

2.2主要技术参数

- 主轴转速范围应在60-8000rpm之间;

-主轴最大输出扭矩应不小于95N.m;

- 快速移动速度应不小于15m/min;

- 切削进给速度应不小于10m/min;

3.质量标准

3.1外观要求

-表面应无明显划痕、麻点、色差等缺陷;

-安装的各个部件应紧固牢固,无松动、脱落现象。

3.2电气性能要求

-各电气元器件的安装应符合国家标准,接线应牢固可靠;

-控制柜内的接线排列应整齐,标识清晰,易于维修和更换元器件;

-控制系统应能够准确、稳定地控制加工中心的各项运动。

3.3加工精度要求

-加工表面光洁度应达到国家标准GB/T6060-1996中第8级的要求;

4.售后服务

4.1装置和调试

卖方应负责VMC850B立式加工中心(硬轨)的装置和调试工作,确保设备正常运行并达到产品规定的技术参数。

4.2培训

卖方应提供对买方操作人员的培训,包括设备操作、常见故障排除和日常维护保养等方面的知识。

4.3售后服务期限

卖方提供的售后服务期限为设备装置和调试结束后的12个月内,如果设备出现质量问题,卖方负责免费维修或更换。

5.价格及交付方式

5.1价格

5.2付款方式

买方需要以XX%的百分比作为定金,在合同签署后的7天内支付。

剩

余款项则在设备装置和调试完工后的15天内一次性支付。

5.3交付方式

买方需要指定所需设备的交付地址,卖方负责将设备运送到指定地点,并承担相应的运输费用。

6.其他约定事项

本技术协议独立于其他协议,任何与之相关的争议应通过友好协商解决。

如果协商不成,双方可以根据中国法律将争议提交至所在地的人民法

院解决。

本技术协议一式两份,买卖双方各持一份,具有同等的法律效力。

签署日期:___________________

卖方:_______________________。