制动器用摩擦材料_H_Bauer

汽车制动摩擦片结构与基础常识

汽车制动摩擦片结构与基础常识一、结构1.摩擦材料摩擦材料是汽车制动摩擦片的关键组成部分,其质量和性能直接影响到制动效果和寿命。

常见的摩擦材料有有机摩擦材料、无机摩擦材料和半金属摩擦材料。

有机摩擦材料一般由纤维素、稳定剂、热稳定剂和润滑剂等组成,具有摩擦系数大、稳定性好和价格低廉的特点,但制动性能会随着温度的升高而下降。

无机摩擦材料主要由金属氧化物和高熔点金属等组成,具有耐高温性能好的特点,但摩擦系数较低。

半金属摩擦材料则是有机和无机摩擦材料的综合体,由一定比例的有机物和无机物组成,具有较高的摩擦效果和耐高温性能。

2.支撑座支撑座是指摩擦片与制动器活塞之间的连接件,一般由金属材料制成,用于支撑和固定摩擦材料。

3.螺栓螺栓用于固定摩擦片在制动器修处,一般由高强度合金材料制成。

螺栓需要具备一定的耐磨损性和抗蠕变性能,以确保摩擦片能够牢固地固定在制动器修处。

二、基础常识了解一些基础常识有助于我们更好地维护和管理汽车制动摩擦片。

1.使用寿命摩擦片的使用寿命受多种因素的影响,包括车辆的使用情况、行驶速度、路况等。

一般来说,摩擦片的使用寿命约为2-3万公里左右,但需要根据实际情况做出调整。

当摩擦片磨损到极限厚度时,需要及时更换,以免影响制动效果。

2.保养和维护定期对摩擦片进行保养和维护可以延长其使用寿命。

保养包括对制动系统的清洁和调整,在行驶过程中注意制动轻重,避免频繁急刹车。

另外,及时更换磨损严重的摩擦片也是保养的重要措施。

3.不良磨损不良磨损是指摩擦片由于使用不当或其他原因导致的异常磨损。

常见的不良磨损类型有脚印磨损、倒角磨损、凹槽磨损等。

不良磨损会降低制动效果,甚至导致制动失灵,因此及时发现和解决不良磨损问题是非常重要的。

4.制动效果制动效果是衡量摩擦片性能的重要指标之一、制动效果与摩擦系数、摩擦片质量和制动器状况等有关。

一般来说,摩擦系数越大,制动效果越好。

但过高的摩擦系数也会导致制动器过热和制动力过大,影响行驶的平稳性。

汽车制动系统摩擦片材料基本知识

汽车制动系统摩擦片材料基本知识首先,摩擦片的材料主要包括有机摩擦片和无机摩擦片两大类。

有机摩擦片是指使用有机树脂为基体,加入适量的摩擦剂和填料等,经过压制、硫化等工艺制成的摩擦片。

常见的有机摩擦片材料有非金属有机材料和金属基有机材料两种。

非金属有机材料主要是指含树脂的摩擦片,其摩擦剂一般选用含有机化合物和无机化合物的复合摩擦剂。

这类摩擦片具有制动力矩大、稳定性好的特点,但其摩擦性能容易受温度影响,高温下容易产生摩擦失效现象。

金属基有机材料是在金属基体上涂覆有机摩擦层,相比非金属有机材料,具有更高的制动力矩和抗剥落性能,同时保持了较好的摩擦性能稳定性。

然而,金属基有机材料的制造成本较高,操作复杂,适用于高性能、高负荷和高温环境下的制动系统。

无机摩擦片是指以无机材料为主体制成的摩擦片。

无机摩擦片具有耐高温、耐磨损、耐腐蚀等特点,且摩擦性能稳定,不容易受到温度影响。

常见的无机摩擦片材料有金属陶瓷摩擦片、金属非金属磨损材料等。

金属陶瓷摩擦片是指以金属陶瓷作为摩擦表面材料的摩擦片。

它的特点是摩擦系数稳定,具有较高的摩擦力矩和热稳定性能,适用于高速和大负荷的制动系统。

然而,金属陶瓷摩擦片制造成本高,且制造工艺要求较高。

金属非金属磨损材料是指金属材料与非金属材料的复合材料,其中金属材料一般选择高强度、高温强度和良好导热性能的金属,如铜、铜合金等;非金属材料一般选择高温稳定性和耐磨损性能好的材料,如石墨、石墨纤维等。

这类摩擦片具有制动力矩大、磨损稳定性好的特点,适用于重载和高速制动系统。

除了上述摩擦片材料的分类外,其实际材料的选择还需要根据具体的制动要求、使用环境和成本等因素进行综合考虑。

此外,制动片的设计也包括多种因素,如摩擦片形状、结构和排列方式等。

总结起来,汽车制动系统中摩擦片材料的选择基于摩擦性能、制动力矩、磨损性能、耐高温性能等多个因素考虑。

了解摩擦片材料的基本知识有助于对制动系统性能的理解和提升,提高车辆行驶的安全性和舒适性。

摩擦材料几大巨头的介绍及产品编码规律以及刹车片的组成部分

世界刹车片的知名公司介绍及号码规律。

菲罗多公司于1897年在英格兰成立,1897年,制造出世界第一个刹车片。

1995年,世界原厂装车市场占有率近50%,产量世界第一。

FERODO-菲罗多是世界摩擦材料标准协会FMSI的发起人和主席。

菲罗多-FERODO现为美国辉门公司(FEDERAL-MOGUL)旗下品牌。

菲罗多在全世界20多个国家设为20多间独立或或合资或以发放专利许可证方式合作生产的工厂。

生产和销售的主要品牌有:FEROD…天合汽车集团(TRW Automotive) 是全球领先的汽车安全系统供应商,集团总部设在美国密歇根州利沃尼亚市,在全球25多个国家和地区拥有63,000多名员工,2005年销售额达126亿美元。

天合生产制动、转向、悬挂、乘员安全方面的高科技主、被动安全产品及系统并提供售后市场作业。

…做为日本顶级的刹车片制造厂家,阿基波罗的OEM客户包括:通用(General Motors),福特(Ford Motor Company),戴姆勒·克莱斯勒(DaimlerChrysler),本田H(Honda),丰田(Toyota),三菱(Mitsubishi),马自达(Mazda),日产(Nissan),斯巴鲁(Subaru),五十铃(Isuzu)。

实力自然无需多言。

号码规律…MK Kashiyama Corp.公司是日本著名的汽车制动系统配件生产厂商。

MK品牌在日本国内维修市场上享有最高的市场占有率,其高度可靠的制动零件在日本及全球市场上供应并受到好评。

产品编码规律:刹车片:D9024,D9051M,编码解读:第一位“D”表示DISC BRAKE,指盘式刹车片。

第二位数字表示车型,例如第二位是数字“1”,表示…1948年,汽车售后市场摩擦材料制造商成立了一个行业协会叫“世界摩擦材料标准协会”。

为汽车售后市场建立一个标准化的编码系统。

该系统涉及的产品包括汽车制动系统配件和离合器面片。

制动用有机摩擦材料的研究进展

制动用有机摩擦材料的研究进展制动用有机摩擦材料是现代汽车制造中必不可少的组成部分,其对于车辆的安全性、驾驶舒适性和制动性能都有重要的影响。

随着汽车技术的不断发展,制动用有机摩擦材料的研究及其改进也愈加重要。

本文将介绍制动用有机摩擦材料的研究进展,包括材料的组成、结构和性能等方面。

一、有机摩擦材料的组成制动用有机摩擦材料主要由四部分组成,即摩擦剂、增塑剂、粘合剂和填充物。

其中,摩擦剂是有机摩擦材料的主要成分,能够产生摩擦热和磨损热,从而有效地将车速减缓并保持制动性能。

增塑剂提高了材料的柔韧性和延展性,使其能够适应不同的摩擦状态和工况。

粘合剂用于将各种成分结合在一起形成具有一定强度和韧性的板材。

填充物则用于调节材料的硬度和稳定性,其常用材料包括纤维、硬质颗粒和橡胶等。

二、有机摩擦材料的结构制动用有机摩擦材料的结构主要包括紧密排列的摩擦剂、增塑剂、粘合剂和填充物。

其中,摩擦剂主要有碳化硅、氧化铝、石墨、陶瓷等,增塑剂主要有橡胶、树脂、脂肪酸等,粘合剂主要有酚醛树脂、烷基苯胺、聚酰胺等,填充物主要有碳纤维、石墨、矽灰石等。

这些成分的结合形成了具有一定密度和硬度的板材,并通过CTE值来匹配其它零部件的导热性,以保证制动系统的正常工作。

三、有机摩擦材料的性能制动用有机摩擦材料的性能主要包括制动性能、耐磨性、稳定性和环保性等方面。

其中,制动性能是其中最为重要的性能之一,其包括制动力、制动距离、制动温度以及制动稳定性等指标。

耐磨性则是制动用有机摩擦材料的另一大特性,其能够保证材料在长时间使用后依然能够保持其制动性能。

稳定性是指材料的化学稳定性和热稳定性等方面,而环保性则是现代制动多要考虑的方面之一,其是指材料是否对环境和人类健康造成了危害。

四、有机摩擦材料的发展趋势目前,世界各国在制动用有机摩擦材料的研究和开发方面都在积极探索。

对于材料的性能进行研究,大部分的研究工作集中在材料的制动性能和耐磨性方面。

而随着环保意识的不断增强,新型环保材料的应用也成为了制动用有机摩擦材料研究的一个重要方向。

制动器常用几种摩擦材料介绍

制动器常用几种摩擦材料介绍制动器是一种常见的汽车零部件,用于控制车辆的速度和停车。

制动器的核心部件是摩擦材料,它能产生摩擦力,使车轮减速并最终停止运动。

下面将介绍几种常用的制动器摩擦材料。

1.有机摩擦材料:有机摩擦材料由有机树脂、填充剂和增强剂等组成。

有机树脂起到与摩擦面接触并转化为热能的作用,填充剂用于增加材料的强度和刚度,增强剂用于提高材料的耐热性和耐磨性。

有机摩擦材料具有良好的摩擦性能、热稳定性和耐磨性,同时具备制造成本低、噪音小和环保等优点。

因此,有机摩擦材料广泛应用于制动器和离合器等摩擦传动装置中。

2.无机摩擦材料:无机摩擦材料是指由无机材料制成的摩擦材料,如金属材料和无机复合材料等。

金属材料通常由铸铁、铝合金、铜合金等制成,具有良好的导热性和抗高温性能,适用于高速和高温的制动工况。

无机复合材料由金属颗粒、陶瓷颗粒和有机树脂复合而成,具有高强度、高硬度和耐磨性等特点,适用于高负荷和高温的制动条件。

3.纤维增强复合材料:纤维增强复合材料由纤维和基体材料构成,纤维通常采用碳纤维、玻璃纤维和有机纤维等,基体材料通常采用有机树脂、金属、陶瓷等。

纤维增强复合材料具有高强度、高刚度和低密度的特点,能在高温和高速条件下保持较好的摩擦性能。

在制动器中应用纤维增强复合材料可以减轻重量、减少摩擦噪音,并且提高制动效果和制动寿命。

4.碳化硅摩擦材料:碳化硅摩擦材料是一种新型的摩擦材料,由碳化硅粉末和有机粘结剂混合而成。

碳化硅材料具有高硬度、高热导率和高耐热性,能够在高速和高温条件下保持较好的摩擦性能。

碳化硅摩擦材料广泛应用于高速列车、机车和飞机等制动系统中,具有良好的制动稳定性和寿命。

除了以上几种常用的制动器摩擦材料,还有一些其他材料也被应用于特定的制动器中,如陶瓷摩擦材料和聚合物摩擦材料等。

陶瓷摩擦材料具有高硬度和高耐磨性,适用于高速和高温的制动条件。

聚合物摩擦材料具有低噪音和低摩擦系数的特点,适用于要求低噪音和平稳制动的车辆。

制动器摩擦片材料介绍

制动器摩擦片材料介绍制动器摩擦片材料介绍目前,国内外用于制动的摩擦材料主要有石棉树脂(国家法规已限制使用)型摩擦材料、无石棉树脂型摩擦材料、金属纤维增强摩擦材料、半金属纤维增强摩擦材料和混杂纤维增强摩擦材料等,国内以半金属纤维增强摩擦材料的应用最为普遍。

上述这些摩擦材料的基本成分是增强纤维摩擦材料的生产过程一般为:原料储存→称重→混合→预成型(常温模)→高温压模→样品修饰处理→检视→包装出厂。

1、石棉、钢纤维及克维拉(芳纶纤维)制动片的典型配方a.石棉制动片配方一般为:50%石棉、15%树脂、20%耐磨粒、15%填充料。

b.钢纤维制动片配方一般为:30%钢纤维、15%树脂,10%氧化锌,10%金属粉,15%陶瓷,10%橡胶粒、10%石墨。

c.芳纶纤维制动片配方一般为:5%芳纶纤维、15%金属粉、15%耐磨粒、15%树脂、50%填充料。

2、摩擦材料中各组分的作用2.1增强纤维纤维在摩擦材料中作为增强剂,对制动片的强度、摩擦和磨损性能起着重要作用。

2.2粘结剂树脂和纤维材料、填充料等各组分能否良好粘结,取决于树脂对这些材料的浸润性能以及与它们形成化学键的可能性。

目前,摩擦材料最常用的粘结剂是各种酚醛树脂及其改性树脂,常用酚醛树脂的性能如表3所示,它的作用是将增强纤维与其他组分粘合在一起。

粘结剂是摩擦材料的基体,直接影响到材料的各种性能,因此粘结剂应满足以下性能要求。

a.在一般温度(100℃以下)下,保证摩擦材料有足够的机械强度(抗击强度、冲击强度、压缩强度、剪切强度以及一定的伸长率)。

b.当制动摩擦表面温度在200~300℃时,树脂不发生粘流、分解,应保持一定的强度,以支持摩擦表面层的工作要求,且与对偶件有良好的贴合性。

c.粘结剂的弹性模量不宜过高,以保证既有良好的贴合性又有较高的耐热性。

d.尽可能高的热分解温度,分解物少,不产生不良影响(即热衰退和过恢复现象,残存物仍有一定的摩擦性能),并适应高速制动表面温度(>400℃)较高的要求。

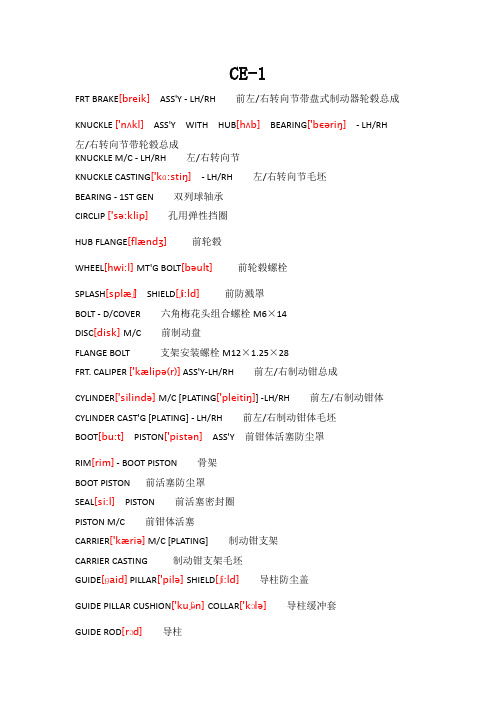

制动器零件中英文对照

CE-1FRT BRAKE[breik]ASS'Y - LH/RH 前左/右转向节带盘式制动器轮毂总成KNUCKLE['nʌkl]ASS'Y WITH HUB[hʌb]BEARING['bεəriŋ]- LH/RH左/右转向节带轮毂总成KNUCKLE M/C - LH/RH左/右转向节KNUCKLE CASTING['kɑ:stiŋ]- LH/RH左/右转向节毛坯BEARING - 1ST GEN双列球轴承CIRCLIP ['sə:klip] 孔用弹性挡圈HUB FLANGE[flændʒ] 前轮毂WHEEL[hwi:l] MT'G BOLT[bəult] 前轮毂螺栓SPLASH[splæʃ]SHIELD[ʃi:ld] 前防溅罩BOLT - D/COVER 六角梅花头组合螺栓M6×14DISC[disk] M/C 前制动盘FLANGE BOLT 支架安装螺栓M12×1.25×28FRT. CALIPER ['kælipə(r)] ASS'Y-LH/RH 前左/右制动钳总成CYLINDER['silində] M/C [PLATING['pleitiŋ]] -LH/RH 前左/右制动钳体CYLINDER CAST'G [PLATING] - LH/RH 前左/右制动钳体毛坯BOOT[bu:t]PISTON['pistən] ASS'Y 前钳体活塞防尘罩RIM[rim] - BOOT PISTON 骨架BOOT PISTON前活塞防尘罩SEAL[si:l]PISTON 前活塞密封圈PISTON M/C 前钳体活塞CARRIER['kæriə] M/C [PLATING] 制动钳支架CARRIER CASTING 制动钳支架毛坯GUIDE[ɡaid] PILLAR['pilə] SHIELD[ʃi:ld] 导柱防尘盖GUIDE PILLAR CUSHION['kuʃən] COLLAR['kɔlə] 导柱缓冲套GUIDE ROD[rɔd] 导柱ASS'Y PAD[pæd] - LH/RH 左/右内/外制动衬块总成BERAKE LINING['lainiŋ] WEAR['wεə]SENSOR['sensə, -sɔ:]- LH/RH左/右报警弹簧片SNAP[snæp] RING[riŋ]卡簧VIBRATION[vai'breiʃən] DAMPING['dæmpiŋ] PIECE[pi:s] 内/外减振片PAD KIT[kit] 内/外制动衬块LINING 摩擦材料INTERNAL[in'tə:nəl] BRAKE PAD BASEPLATE[beis-pleit] 内制动衬块底板EXTERNA L[ik'stə:nəl] BRAKE PAD BASEPLATE 外制动衬块底板PLACING['pleisiŋ] STEEL [sti:l] WIRE ['waiə] 限位钢丝BLEED [bli:d] SCREW [skru:] 放气螺钉CAP [kæp] BLEED SCREW 放气螺钉防尘罩PLUG [plʌɡ] 堵头REAR [riə] CORNER['kɔ:nə] ASS'Y - LH/RH 左/右后鼓式制动器带轮毂总成DRUM [drʌm] M/C 后制动鼓DRUM CASTING 后制动鼓毛坯WHEEL BEARING ASS'Y - 3RD GEN 左/右后轮毂轴承单元DRUM BRAKE ASS'Y-LH/RH左/右后制动器总成BACK [bæk] PLATE ASS'Y-LH/RH 左/右后制动底板总成BACK PLATE PIERCING['piəsiŋ]-LH/RH 左/右后制动底板CABLE ['keibl] GUIDE-LH/RH 左/右拉线导向块RIVET['rivit] 铆钉LOCATING[ləu'keitiŋ] PLATE 支承块BEARING SLICE[slais] 支承片SHOE[ʃu:]HOLD[həuld] DOWN[daun]PIN[pin] 制动蹄压下销HEXAGON['heksəɡən]HEAD[hed] ASSEMBLING[ə'sembl iŋ] BOLT六角头组合螺栓LINED SHOE ASS'Y -LH/RH左/右从蹄带摩擦片拉杆总成WAVE[weiv]-PATTERN['pætən]GASKET['ɡæskit]波形垫圈OPERATING['ɔpəreitiŋ]LEVER['li:və, 'le-]-LH/RH 左/右拉杆PULLING['puliŋ]ROD RIVET 拉杆铆钉WEB [web] 制动蹄筋BRAKE SHOE STRETCHED[stretʃd] SPRING[spriŋ]制动蹄拉紧弹簧BRAKE SHOE DEPRESSING[di'presiŋ] SPRING PIECE 制动蹄压下弹簧片LINED SHOE ASS'Y 制动领蹄带摩擦片总成ADJUSTER[ə'dʒʌstə] ASS'Y-LH/RH 左/右调整器总成ADJUSTING ROD ASSEMBLY 调整杆总成GUIDE BAR[bɑ:]导向杆SUPPORTING[sə'pɔ:tiŋ] BLOCK[blɔk] 支撑块SUPPORT II 支架ⅡPULLING PIECE 拔片STOP PLATE 限位板ROUND[raund]WIRE SNAP RINGS FOR SHAFT轴用钢丝挡圈ADJUSTING COVER-LH/RH左/右调整套STETCHING SCREW-LH/RH 左/右调整螺杆SHOE RETURN[ri'tə:n]SPRING-UPPER(A) 制动蹄回位弹簧DUST[dʌst] COVER 分泵活塞防尘罩BLEED[bli:d] SCREW[skru:] 放气螺钉CAP BLEED SCREW 放气螺钉防尘罩PARKING['pɑ:kiŋ]CABLE ASS'Y - LH/RH 左/右手制动拉索总成SPRING 弹簧FIXED[fikst] MOUNT[maunt]II -LH/RH 左/右固定架ⅡSTEEL WIRE INTERLAYER PROTECTION PIPE[paip] 钢丝夹层保护管FASTENER['fɑ:sənə]卡扣PIPE CLAMP[klæmp]III - LH/RH 左/右管夹ⅢPROTECTIVE SLEEVE III 保护套ⅢSTEEL WIRE ROPE[rəup] ASSEMBLY- LH/RH 左/右钢丝索总成(鼓式)RR. CALIPER ASS'Y-LH/RH 后左/右制动钳总成ALARM[ə'lɑ:m] PIECE 报警片VIBRATION DAMPING FILM[film] 减振片膜INHAUL CABLE SUPPORT SEAT[si:t] 拉索支撑座GUSSET PLATE-LH/RH 左/右联接板BRAKE SHOE BARRIER['bæriə] 制动蹄挡片SPLASH GUARD[ɡɑ:d]-LH/RH 左/右挡泥板LOWER TENSION['tenʃən] SPRING 左/右下拉力弹簧PARKING BRAKE SHOE PUSH PLATE 驻车制动蹄推板split[split] washe r['wɔʃə, 'wɔ:-] 开口挡圈INHAUL CABLE SEAL RUBBER['rʌbə] BLANKET['blæŋkit]拉索密封橡胶垫SHOE HOLD DOWN PIN 制动蹄压下销SHOE HOLD DOWN SPRING 制动蹄压下弹簧。

一种制动器刹车片摩擦材料及其制备工艺[发明专利]

![一种制动器刹车片摩擦材料及其制备工艺[发明专利]](https://img.taocdn.com/s3/m/53c0981df61fb7360b4c65f5.png)

专利名称:一种制动器刹车片摩擦材料及其制备工艺专利类型:发明专利

发明人:周正祥,韩宏超

申请号:CN201310320025.5

申请日:20130726

公开号:CN103436221A

公开日:

20131211

专利内容由知识产权出版社提供

摘要:本发明公开了一种制动器刹车片摩擦材料,其特征在于,包括酚醛树脂、丁晴橡胶、劳伦纤维、玻璃纤维、碳纤维、石墨、石油焦、硫化锑、硫酸钡、摩擦粉、轮胎粉、增摩剂、硅灰石、阻燃剂和海泡石。

通过原料的混合、原料的研磨、热压工序、定型工序,完成制动器刹车片摩擦材料的制备,从而获得一种环保性能好、耐磨系数高的制动器刹车片摩擦材料。

申请人:安徽昕宏通用设备制造有限公司

地址:247000 安徽省池州市贵池工业园区

国籍:CN

代理机构:北京世誉鑫诚专利代理事务所(普通合伙)

代理人:孙国栋

更多信息请下载全文后查看。

汽车摩擦片材料及摩擦系数

汽车摩擦片材料及摩擦系数摩擦片是汽车刹车系统中的关键部件之一,用于提供摩擦力以减速或停止车辆。

摩擦片的材料及其摩擦系数直接影响着刹车性能和安全性。

本文将介绍几种常见的汽车摩擦片材料以及它们的摩擦系数。

一、无机非金属摩擦片材料无机非金属摩擦片材料主要由无机纤维、树脂和填料组成。

这种材料具有较高的摩擦系数和热稳定性,适用于高温和高速的刹车工况。

常见的无机非金属摩擦片材料有陶瓷复合摩擦材料和无机纤维增强有机树脂材料。

1. 陶瓷复合摩擦材料陶瓷复合摩擦材料由陶瓷纤维和金属粉末以及树脂粘结剂组成。

它具有较高的摩擦系数和热稳定性,能够在高温下保持较好的刹车性能。

同时,陶瓷材料还具有较好的耐磨性和耐腐蚀性。

由于其优异的性能,陶瓷复合摩擦材料被广泛应用于高档汽车和赛车等领域。

2. 无机纤维增强有机树脂材料无机纤维增强有机树脂材料是一种新型的摩擦片材料。

它由无机纤维(如玻璃纤维、碳纤维等)和有机树脂组成,具有较高的强度和摩擦系数。

与传统的有机摩擦片材料相比,无机纤维增强有机树脂材料在高温和高速工况下具有更好的稳定性和耐磨性。

二、金属基摩擦片材料金属基摩擦片材料是以金属为基体,添加适量的摩擦剂和填料制成的。

这种材料具有较高的强度和抗热性,适用于高负荷和高温的刹车工况。

常见的金属基摩擦片材料有铸铁、铜基和铝基等。

1. 铸铁摩擦片材料铸铁摩擦片材料由铸铁基体和一定比例的摩擦剂和填料组成。

它具有较高的摩擦系数和热导率,适用于大型商用车和工程机械等重载车辆。

2. 铜基摩擦片材料铜基摩擦片材料是以铜为基体,添加适量的摩擦剂和填料制成的。

它具有较高的导热性和摩擦系数,适用于高速和高温的刹车工况。

铜基摩擦片材料被广泛应用于轻型和中型乘用车。

3. 铝基摩擦片材料铝基摩擦片材料由铝合金基体和一定比例的摩擦剂和填料组成。

它具有较低的密度和良好的散热性能,适用于高速和高温的刹车工况。

铝基摩擦片材料被广泛应用于赛车和高性能汽车等领域。

摩擦片的摩擦系数是衡量其摩擦性能的重要指标之一。

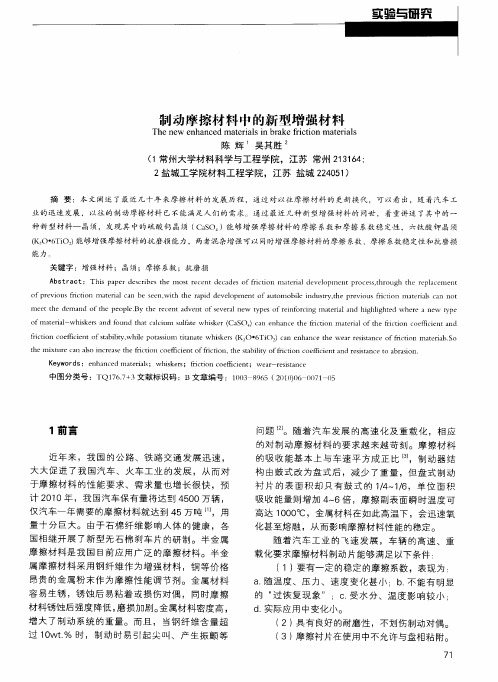

制动摩擦材料中的新型增强材料

无毒 ,高 韧 性 、高绝 缘 性 、耐 磨 性 、耐 酸 碱 、抗

摩 擦材 料 是我 国 目前 应用 广 泛 的摩 擦 材 料 。半 金

属摩 擦 材 料采 用 钢 纤维 作 为 增 强材 料 ,铜 等 价格 昂贵 的金 属粉 末 作 为摩 擦 性 能调 节 剂 。金 属 材 料

容 易生 锈 ,锈蚀 后 易粘 着 或 损伤 对偶 , 同时摩 擦

( 要 有一 定 的稳定 的摩 擦 系数 ,表 现 为 : 1)

( 2)具有 良好 的耐磨 性 ,不划 伤制动 对偶 。 ( 摩 擦衬 片在 使用 中不 允许 与盘相 粘 附。 3)

71

实验 与研 穷

( 4)要有 足够 的抗 剪切 能 力。 ( 5)要有尽 可 能小 的压 缩率 和膨胀 率 。

贵 , 为研 究 的障碍 。如今 ,随着 新 晶须 的开发 , 成

各项性 能及 未来 发展前 景 。

10 o 0C下使 用 ,能够 抵 抗 高速 制动 过程 摩 擦 热产 0 生 的影 响 。陶 瓷纤 维 的 密度 约 为 26 /m。 .gc ,比钢

231硫 酸钙 晶须 ..

硫 酸 钙 晶 须 材 料 松 散 密 度 O1 ~ 03 g .5 .0 /

可见 ,传统 的摩擦材料 已不能满足人们的需 要 ,新型 耐高温 制动摩 擦材 料 的研 制 十分迫 切。

2新型增 强材料

2 1硅 氧铝 陶瓷纤 维 .

硅 氧铝陶瓷纤维 ( 以下 简 称 陶 瓷 纤 维 ) 一 是

也可用 作其他 材 料 的增 强 ቤተ መጻሕፍቲ ባይዱ用于 金属合 金 、 璃 、 玻

陶 瓷、 复合 材 料 等 的增 强 ,是 很 有 发展 前 途 的新 型材 料。 现 将 有 关 晶须 材 料 作 简 要 介 绍 , 着 重 并

制动器摩擦片材料有哪些种类

制动器摩擦片材料有哪些种类前言随着汽车的高速化和大型化,对制动器性能的要求越来越高。

制动器性能与它本身的结构以及这一摩擦副的材料有关,而在很大程度上依靠摩擦片的材料。

所以,研制了多种摩擦片,但绝大多数是以石棉为主要成分,加入各种提高摩擦性能的添加剂,与树脂一起制成。

在摩擦片的使用范围内,要求摩擦力稳定而且大、耐磨性好、并且质量稳定。

但是,含有这类有机物的材料具有难以解决的特性——那就是通常当温度升高时,摩擦力要发生复杂的变。

在大多数情况下,摩擦材料都是同各种金属对偶起摩擦的。

一般公认,在干摩擦条件下,同对偶摩擦系数大于0.2的材料,称为摩擦材料。

材料按其摩擦特性分为低摩擦系数材料和高摩擦系数材料。

低摩擦系数材料又称减摩材料或润滑材料,其作用是减少机械运动中的动力损耗,降低机械部件磨损,延长使用寿命。

高摩擦系数材料又称摩阻材料(称为摩擦材料)。

1.按工作功能分可分为传动与制动两大类摩擦材料。

如传动作用的离合器片,系通过离合器总成中离合器摩擦面片的贴合与分离将发动机产生的动力传递到驱动轮上,使车辆开始行走。

制动作用的刹车片(分为盘式与鼓式刹车片),系通过车辆制动机构将刹车片紧贴在制动盘(鼓)上,使行走中的车辆减速或停下来。

2.按产品形状分可分为刹车片(盘式片、鼓式片)、刹车带、闸瓦、离合器片、异性摩擦片。

盘式片呈平面状,鼓式片呈弧形。

闸瓦(火车闸瓦、石油钻机)为弧形产品,但比普通弧形刹车片要厚的多,25~30mm范围。

刹车带常用于农机和工程机械上,属软质摩擦材料。

离合器片一般为圆环形状制品。

异性摩擦片多用于各种工程机械方面,如摩擦压力机,电葫芦等。

3.按产品材质分可分为石棉摩擦材料、无石棉摩擦材料两大类。

A、石棉摩擦材料分为以下几类:a、石棉纤维摩擦材料,又称为石棉绒质摩擦材料。

生产:各种刹车片、离合器片、火车合成闸瓦、石棉绒质橡胶带等。

b、石棉线质摩擦材料。

生产:缠绕型离合器片、短切石棉线段摩擦材料等。

汽车制动系统摩擦片材料基本知识

汽车制动系统摩擦片材料基本知识摩擦材料一、概论摩擦材料是一种应用在动力机械上,依靠摩擦作用来执行制动和传动功能的部件材料。

它主要包括制动器衬片(刹车片)和离合器面片(离合器片)。

刹车片用于制动,离合器片用于传动。

任何机械设备与运动的各种车辆都必须要有制动或传动装置。

摩擦材料是这种制动或传动装置上的关键性部件。

它最主要的功能是通过摩擦来吸收或传递动力。

如离合器片传递动力,制动片吸收动能。

它们使机械设备与各种机动车辆能够安全可靠地工作。

所以说摩擦材料是一种应用广泛又甚关键地材料。

摩擦材料是一种高分子三元复合材料,是物理与化学复合体。

它是由高分子粘结剂(树脂与橡胶)、增强纤维和摩擦性能调节剂三大类组成及其它配合剂构成,经一系列生产加工而制成的制品。

摩擦材料的特点是具有良好的摩擦系数和耐磨损性能,同时具有一定的耐热性和机械强度,能满足车辆或机械的传动与制动的性能要求。

它们被广泛应用在汽车、火车、飞机、石油钻机等各类工程机械设备上。

民用品如自行车、洗衣机等作为动力的传递或制动减速用不可缺少的材料。

二、摩擦材料发展简史自世界上出现动力机械和机动车辆后,在其传动和制动机构中就使用摩擦片。

初期的摩擦片系用棉花、棉布、皮革等作为基材,如:将棉花纤维或其织品浸渍橡胶浆液后,进行加工成型制成刹车片或刹车带。

其缺点:耐热性较差,当摩擦面温度超过120℃后,棉花和棉布会逐渐焦化甚至燃烧。

随着车辆速度和载重的增加,其制动温度也相应提高,这类摩擦材料已经不能满足使用要求。

人们开始寻求耐热性好的、新的摩擦材料类型,石棉摩擦材料由此诞生。

石棉是一种天然的矿物纤维,它具有较高的耐热性和机械强度,还具有较长的纤维长度、很好的散热性,柔软性和浸渍性也很好,可以进行纺织加工制成石棉布或石棉带并浸渍粘结剂。

石棉短纤维和其布、带织品都可以作为摩擦材料的基材。

更由于其具有较低的价格(性价比),所以很快就取代了棉花与棉布而成为摩擦材料中的主要基材料。

钳式制动器摩擦材料的粘结力

钳式制动器摩擦材料的粘结力钳式制动器是一种常见的制动装置,广泛应用于汽车、电梯、起重机等机械设备中。

而摩擦材料的粘结力是决定钳式制动器性能的重要因素之一。

摩擦材料的粘结力直接影响了制动器的制动效果和使用寿命。

本文将从摩擦材料的组成、制备工艺和粘结力的影响因素等方面进行探讨。

钳式制动器的摩擦材料通常由摩擦片和摩擦盘组成。

摩擦片一般由金属基体和摩擦剂两部分组成。

金属基体主要起到机械支撑和导热传导的作用,而摩擦剂则负责提供摩擦力和热耐磨性。

常见的摩擦剂有有机物质(如石棉、树脂等)和无机物质(如石墨、金属氧化物等)。

摩擦盘则是钳式制动器中起到摩擦的部分,通常由钢材制成。

摩擦材料的粘结力是指摩擦片与金属基体之间的粘结强度。

粘结力的好坏直接影响了摩擦片的使用寿命和制动效果。

一般来说,粘结力越强,摩擦片与金属基体的粘结越牢固,制动器的性能越好。

摩擦材料的粘结力受多种因素的影响。

首先是摩擦材料的组成和制备工艺。

不同的摩擦剂和金属基体在制备过程中的配比和工艺条件会影响到粘结力的大小。

合适的配比和优良的工艺条件能够提高摩擦材料的粘结力。

其次是工作条件的影响。

钳式制动器在使用过程中会受到摩擦片与摩擦盘之间的压力、温度和速度等因素的影响。

这些因素会对摩擦材料的粘结力产生一定的影响。

例如,高温和高速度下,摩擦材料容易发生热膨胀和热变形,从而影响粘结力。

摩擦材料的表面状态也会对粘结力产生影响。

表面的粗糙度和清洁度会影响到摩擦材料与金属基体之间的接触面积和接触强度,从而影响粘结力。

为了提高钳式制动器摩擦材料的粘结力,可以从以下几个方面进行考虑。

首先,选择合适的摩擦剂和金属基体,确保它们的相容性和亲和力。

其次,优化制备工艺,控制好温度、压力和时间等参数,确保摩擦材料的组成和结构符合要求。

同时,注意保持摩擦材料和金属基体的表面清洁和光滑,以提高粘结力。

钳式制动器摩擦材料的粘结力是影响制动器性能的重要因素之一。

通过合理的组成和制备工艺,以及注意工作条件和表面状态的影响,可以提高摩擦材料的粘结力,从而提高钳式制动器的制动效果和使用寿命。

汽车制动系统的陶瓷摩擦材料

汽车制动系统的陶瓷摩擦材料

洪桂香

【期刊名称】《汽车与配件》

【年(卷),期】2015(000)002

【摘要】汽车制动摩擦片也叫刹车皮,是汽车的制动系统中最关键的安全零部件,所有制动效果的好坏都是制动摩擦片起决定性作用。

为适应现代汽车日益苛刻的高速、安全、舒适等要求,必须不断努力发展制动系统及其制动摩擦材料。

特别是在高温

制动时,制动摩擦材料的稳定性及安全性至关重要。

【总页数】3页(P62-64)

【作者】洪桂香

【作者单位】

【正文语种】中文

【相关文献】

1.改性酚醛树脂陶瓷摩擦材料的摩擦磨损性能

2.汽车制动系统摩擦材料的开发

3.汽车制动系统摩擦材料的开发

4.SiO2/ZrO2复合陶瓷组元对铜基摩擦材料摩擦磨损

性能的影响5.摩擦膜特征对陶瓷增强酚醛树脂基材料摩擦性能影响

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SNCF 公司打算在 2005 年前, 将 V- BKS 基闸瓦配备

到所有正在运行的货车上。

表 2 BECORIT 公司的闸瓦概况

闸瓦类型

摩擦 因素/ L

牌号

使 用范 围

LL

0. 1~

0. 17

L 173-

17

货车, 替代灰 铸铁

设计或成批生产

DBAG、NSB、 SBB、SNCF

K

0. 22~ 0. 3 920- 1 新车辆

( 600) e

制动效果是按散发的和吸收的能量来评估的, 该能量用焦耳来度量。若 90 年代前制动技术领域 的专家们认为最高成就是保证一个制动盘上吸收的 制动能为 11 MJ( 第一代的 TGV- PSE) , 则目前达到

高于 15MJ 值( TGV- A 列车) 已经没有问题; 接近实

# 42 #

L) 摩擦因素; v ) 速度; 1- 单位 压紧 力为 20N / cm2 的灰 铸铁 闸 瓦; 2- 复合材料 V- BKS 的 K 型闸瓦; 3- 复合材料 V-BKS 的 LL 型闸瓦; 4- 单位压紧力为 120N / cm2 的灰铸铁闸瓦

图 1 灰铸铁和复合材料闸瓦的摩擦因素与速度的关系曲线 1. 2 复合材料

盘式制动器摩擦材料的要求简述如下: 制动开始速度 ) 达 300 km/ h;

近 郊 联 运, 由 铸 铁 摩擦 片 的 磨 损 不 大 速 度达 140 km/ h, 单

( 灰 铸 铁 或 球 墨 铸 且均 匀, 制 动盘的 磨 位压 力达 80 N / cm2,

铁) 制的制动盘

损不明显, 无噪声 最高温度 400 e

在发 热 时 效 率 下 降 不显 著, 在 高速时 无 烧伤 斑点, 阻尼性 能 好

速 度达 300 km/ h, 单 位压 力达 50 N / cm2, 最高温度 900 e

高速 列车; 由 合金钢 制的 制动盘, 由金属 陶瓷制的摩擦片

摩擦 因素高, 噪声 级

小, 传 热 好, 价 格 质

量比 佳, 对 温度的 敏 感性低

的金属陶瓷

- A 列车

BM 41 0. 38

耐磨性显著提高的

金属陶瓷

SBB

因此, 只有在用相应的均匀传热结构来改变现 有非均匀传热结构等措施的条件下, 才能进一步优 化。这些措施可以是: a) 制动盘: 对称紧固在轮毂上, 在径向可自由扩展; b) 制动片: 使摩擦表面进一步弧形化以便将其更好 的贴合在制动盘上, 采用弹性紧固件和单个扇形块 或成组扇形块。

最高温度 400 e 不降低 L 值

K

0. 22~ 0. 3( 高) 所有新货车

国际铁路 联盟 管辖范 围( 22. 5~ 25 t )

100~ 120

在较高 温度 时其 中 包括 小压 紧 力时 安 全, 在 34 min 内及更 长时功 耗达 45 kW 时温度稳定

K, hoch

0. 3~

0. 35( 很高)

由于这个原因, 人们正在采取措施, 旨在创造出 适合于 各种使用 条件和范 围的摩擦 材料, 而用 VBKS 材料替代灰铸铁不用改变制动器的结构, 当然, 也就不会降低安全水平和增加运行费用。

各种闸瓦摩擦材料的性能和应用范围列于表 1 中。

LL 型和 K 型闸瓦式制动器可满足现有货车和新 货车的要求。这时, 对摩擦材料的要求很高, 因为在 研制制动器时应考虑到在阿尔卑斯山区线路的运行 特点。在表 2 中列出了 BECORIT 公司专门为这组制 动器研制的摩擦材料及在市场上已有的摩擦材料。

50% ~ 83% ; 在运行时形成的车轮不圆度明显减小; 在潮湿环境条件下的摩擦性能与灰铸铁相同。 随着生态要求的日趋严格, 灰铸铁闸瓦还表现

出另外 1 个缺点。即: ( 研究表明) 在采用灰铸铁闸 瓦时所形成的多角形车轮不圆度, 在车辆运行时会 引起噪声级别的提高, 因此只有用复合材料 V- BKS 替代灰铸铁, 才能降低通过列车的噪声级 10db( A) , 即降低至 50% 。

1. 1 灰铸铁

灰铸铁在数十年的时间里曾是唯一的 摩擦材 料, 它的价格不贵, 工艺性好, 不伤害车轮的踏面。 它的最大缺点是摩擦因素与制动开始时的速度及压 紧力( 制动力等于压紧力乘以摩擦因素) 的关 系甚 大。但是, 这个缺点可通过优化控制制动过程( 见图 1) 来补偿。

与此同时, 随着运行速度和轴重的提高, 愈来愈 明显地表现出灰铸铁的其他缺点, 因此, 在一定情况 下, 复合材料可作为灰铸铁的替代品。

特殊运行条件用新货车

不用于阿 尔卑 斯山区 线路上( 25~ 30 t)

100

采用于 Pusherbrake 型单 闸瓦 结构, 其中 包括在较大压紧力时

国际铁路联盟的工作组制订了国际范围的采用

V-BKS 复合材料的技术条件。这种材料投入使用,

可让车辆制造商立即用这种闸瓦来装备国际联运用

的其他 种类 的机 车车 辆, DBAG 公 司、SBB 公司 和

L

0. 15~ 0. 22( 低) 客车, 辅助制动机

使用范围( 轴重)

国际铁路 联盟 管辖范 围( 22. 5 t ) 区域, 部 分 国 际 联 运 ( 18 t)

最高速度 km/ h 120 160

要

求

在湿度高时安全( L值同铸铁) , 在 34 min 内及更长时功耗达 45 kW 时温度稳定

耐磨 性好, 摩 擦 因 素稳定性好

国际铁路联盟允许

984

0. 35

为高速滑行专门

研制

DBAG , ICE

926

0. 35~ 0. 38 耐磨性好

按国 际铁 路联 盟的 决定

946

0. 40

高摩擦因素的通用 速度达 140 km/ h 的

摩擦片

近郊列车

930- K 0. 35

对湿度敏感性低的 专用摩擦片

因是因为对它们的要求越来越高。由此, 出现了新 的专用材料, 包括适用于具体应用范围的摩擦材料。

作为这些有明确目的的研制例子是铁基、青铜

基或铜基金属陶瓷摩擦材料。表 3 中列出了盘式制 动器用的种种摩擦片的性能和使用范围。类似用途

的 BECORIT 公司的材料列于表 4 中。

表 3 盘式制动器用摩擦片的性能和使用范围

速 度达 350 km/ h, 单 位压 力达 90 N / cm2, 最高温度 900 e

国际 和 远 郊 联 运 用 的大 功率制 动器; 由 合金钢制的制动盘

耐热 性好, 在发热 时 效率 下降不 明显, 耐 磨性高, 传热好

速 度达 200 km/ h, 单 位压 力达 60 N / cm2, 最 高 温 度 550

复合材料或合成 材料( V-BKS) 是粘结 材料( 树

脂或橡胶) 与纤维以及不同种类和百分比含量的矿 物和有机 填料的 结合 物( 以前 用作填 料的石 棉从 1989 年起已禁止使用) 。

V- BKS 材料和灰铸铁的性能比较表明: V- BKS 的 摩擦因 素相 当稳 定, 其 值在 0. 12~ 0135 范围内变动, 视材料性能而定; 复合材料 的磨 损较 均匀, 磨 损量 较 灰铸 铁低

DBAG、SNCF

K , hoch

0. 3~

0. 35

541, k301

地铁列 车, 调 度 机车

新加 坡( 城轨 交 通)

注: DBAG ) 德国 铁路 公司; NSB ) 挪威 铁路 公司; SBB) 瑞 士联 邦铁路公司; SN CF) 法国国家铁路公司

摩擦因素 ) 0. 32~ 0. 44; 制动盘材料 ) 铸铁( 灰铸铁或球墨铸铁) , 铸钢; 压紧时的单位压力 ) 20~ 150 N/ cm2。 不断改进铁路机车车辆制动器用摩擦材料的原

国外机车车辆工艺

2005 年 5 月

现供 22MJ 用 的系 统, 在 材 料试 验 台 上正 在 试 验 28MJ 制动能, 并正在研制 40MJ 及更大的新制动器。

制动盘 ) 摩擦片系统的极限应力取决于: # 在制动盘内由热变形引起的拉应力; # 摩擦片材料的允许最高温度。 这时必须注意到, 由于摩擦片和制动盘接触表 面的变形, 能量的传导是不均匀的。在过热区( 烧伤 斑点) , 温度和由此引起制动器的盘内应力将超过允 许值。这意味着, 例如在制动盘和摩擦片的烧伤斑 点区内的计算温度最高为 600 e 时, 实际温 度将达 到 800 e ~ 1 000 e 。由此, 制动系统必须按 明显高 得多的温度值来设计。

国际 铁 路 联 盟 权 限 部门; 由 铸 铁 ( 灰 铸 铁或球墨 铸铁) 制的 制动盘

在高 速 时 摩 擦 因 素 稳 定, 无 烧 伤 斑 点, 对温 度 敏 感 性 不 明 显

速 度达 200 km/ h, 单

位压 力达 80 N / cm2, 最高温度 400 e

高 速 列 车; 由 铸 铁 (灰 铸 铁或 球 墨铸 铁) 制的制动盘

车轮制造商们用新的思路来对待制动时产生的 发热问题。例如, 已研制出了新的几何形状的车轮 圆盘, 它可使产生的热应力降低到安全值。这里所 说的是已使用在铁路上的带弓形盘的车轮。

第3期

制动器用摩擦材料

# 41 #

表 1 闸瓦的摩擦材料

闸瓦类型

摩擦因素/ L

LL

0. 1~ 0. 7( 很低) 货车

车辆

车

辆

要 求 /性能

使用 范围

电车, 地 铁, 城 轨 交 耐 磨 性, 无 噪 声, 紧 速 度达 100 km/ h, 单

通; 由 灰铸铁 或铸钢 急制 动 时 在 绕 组 轴 位 压力 达 200 N / cm2

制的制动盘

上的耐热性高

最高温度 400 e

2 盘式制动器用的摩擦片材料

随着列车速度和质量的提高, 简单而经济的闸 瓦式制动系统已不能保证所需的制动效果, 因为在 车轮上的热负荷增大到不允许的值。因此, 首先在 城间高速客车和近郊列车车辆上, 开始广泛使用作 为闸瓦制动机替代物的盘式制动器。