钨钼丝炉升温的控制方法

钼冶炼的高温还原炉控制

还原熔炼

将氧化后的钼还原成 金属态,并熔炼成钼 锭。

加工成型

将钼锭加工成各种规 格和形状的产品。

高温还原炉在钼冶炼中的重要性

高温还原炉是实现钼氧化物还原成金属态的关键设备,其性能和操作控制对产品质 量和生产效率具有重要影响。

高温还原炉需要承受高温和高压力,同时要保证炉内气氛的控制精度,以确保还原 过程的顺利进行。

04

高温还原炉的自动化与智能 化控制

自动化控制系统设计

自动化控制系统概述

控制算法

自动化控制系统是高温还原炉控制的 核心,通过自动化控制系统实现对炉 内温度、压力、流量等工艺参数的实 时监测和控制。

控制算法是自动化控制系统的核心, 通过控制算法实现对工艺参数的优化 控制,提高高温还原炉的效率和稳定 性。

智能监控

智能监控技术通过对高温还原炉的实时监测,及时发现异 常情况,并采取相应的措施进行处理,保证高温还原炉的 安全稳定运行。

智能优化

智能优化技术通过对高温还原炉的运行数据和工艺参数进 行优化分析,实现对高温还原炉的优化控制,提高高温还 原炉的运行效率和经济性。

05

高温还原炉控制技术的发展 趋势与展望

控制技术的创新与改进

自动化控制

采用先进的自动化控制系统,实 现高温还原炉的远程监控和自动 调节,提高生产效率和稳定性。

智能控制

利用人工智能、机器学习等技术, 对高温还原炉进行智能控制,实现 自适应调节和故障预警。

优化控制策略

研究并应用先进的控制算法,如模 糊控制、神经网络控制等,提高高 温还原炉的控制精度和响应速度。

感谢您的观看

THANKS

物料流动与传热传质控制

• 总结词:物料流动、传热和传质是高温还原炉内化学反应过程中的重要 物理过程,对产物的质量和产量具有重要影响。

煅烧炉火道升温技巧

煅烧炉火道升温技巧以煅烧炉火道升温技巧为主题,我们将探讨如何在煅烧过程中提高生产效率和热能利用率。

煅烧炉是用于将原料转化为成品的重要设备。

在煅烧过程中,火道是将热能传递给炉内物料的关键部位。

因此,如何掌握火道升温技巧,提高火道的温度和热能利用率,是煅烧工艺中需要解决的重要问题。

1. 提高燃烧效率为了提高火道的温度,我们需要提高燃烧效率。

普遍认为,提高燃烧效率的方法是增加空气预热温度和燃烧室内空气流速。

预热空气可以提高燃烧效率,使燃料完全燃烧,减少氧化物排放,提高热能利用率。

此外,增加燃烧室内空气流速可以提高燃料的完全燃烧率,使火道温度升高。

2. 控制炉内气流在煅烧过程中,炉内气流的稳定性对温度分布和热能利用率有重要影响。

因此,控制炉内气流是提高火道温度的关键之一。

一些方法可以用来控制炉内气流,如改变燃料进料位置、增加炉内翻转方式、优化燃烧室形状等。

3. 加强炉内物料的热交换提高炉内物料的热交换是提高火道温度和热能利用率的另一个关键。

在煅烧过程中,热能通过辐射、对流和传导方式传递给炉内物料。

因此,加强炉内物料的热交换可以提高热能利用率,使火道温度升高。

一些方法可以用来加强炉内物料的热交换,如改变炉内物料流动方式、增加物料的表面积等。

4. 控制炉内温度分布在煅烧过程中,炉内温度分布的不均匀性会影响火道的温度和热能利用率。

因此,控制炉内温度分布是提高火道温度和热能利用率的关键之一。

一些方法可以用来控制炉内温度分布,如增加燃烧室内空气流速、优化炉内物料流动方式。

在煅烧工艺中,火道是提高热能利用率和生产效率的关键部位。

通过掌握火道升温技巧,我们可以提高火道温度和热能利用率,实现煅烧过程的优化。

调节炉温措施

调节炉温措施引言炉温是在工业生产过程中非常重要的一个参数,对于保证产品质量、提高生产效率至关重要。

在一些特定的生产场景中,对炉温的调节要求更为严格和精确。

本文将介绍一些常见的调节炉温的措施,帮助读者更好地掌握炉温调节的方法。

1. 炉内空气流动调节炉内空气的流动情况直接影响着炉温的分布和稳定性。

通过合理调节炉内空气流动,可以有效地控制炉温。

以下是几种常见的炉内空气流动调节措施:1.调节风门开度:可以通过调节炉膛进气口风门的开度来调节炉内空气的供应量,从而控制炉温的高低。

当需要提高炉温时,可以适当增大风门开度,增加燃料的供应量,增加燃烧热量。

相反,当需要降低炉温时,可以适当减小风门开度,限制燃料的供应量。

2.调节鼓风机转速:鼓风机是控制炉内空气流动的重要设备。

通过调节鼓风机的转速,可以改变炉内空气的流速和流量,从而影响炉温的分布和稳定性。

3.安装炉温探头:在炉膛内安装炉温探头,可以实时监测炉内温度的变化情况,并及时调整炉内空气流动,从而实现对炉温的精确控制。

2. 物料进料调节物料的进料速度和方式是影响炉温的重要因素之一。

适当调节物料的进料量和进料方式,可以改变炉内反应时间和反应热量,从而实现对炉温的控制。

以下是几种常见的物料进料调节措施:1.调节物料进料速度:通过调节物料进料的速度,可以控制炉内物料的停留时间,从而影响燃烧反应的进行和炉温的高低。

当需要提高炉温时,可以适当增加物料进料速度,增加燃料的供应量和燃烧热量。

相反,当需要降低炉温时,可以适当减小物料进料速度,减少燃料的供应量。

2.调节物料进料方式:不同的物料进料方式也会对炉温产生影响。

例如,在一些工业炉中,采用逐批进料的方式可以实现对炉温的精确控制。

通过控制每批物料的进料时间和数量,可以根据实际需要对炉温进行调节。

3. 炉体结构调节炉体的结构和形状对炉温的分布和稳定性有重要影响。

通过调节炉体的结构和形状,可以改变炉内空气流动和物料燃烧的分布情况,从而实现对炉温的控制。

钼电极加热原理

钼电极加热原理钼电极加热是一种常见的加热方式,它利用钼电极产生的热能来加热物体。

钼电极是一种具有良好导电性和高熔点的金属材料,因此被广泛应用于电加热领域。

下面将详细介绍钼电极加热的原理和应用。

一、钼电极的特性钼电极是一种具有高熔点的金属材料,其熔点可达到2620℃,因此具有良好的高温稳定性。

此外,钼电极还具有良好的导电性、耐腐蚀性和机械性能,适用于各种恶劣的工作环境。

钼电极可以通过电流传导将电能转化为热能,从而实现加热的目的。

二、钼电极加热的原理钼电极加热的原理是利用电流通过钼电极时产生的电阻热效应来加热物体。

当电流通过钼电极时,钼电极会发生电阻加热,产生大量的热能。

这种热能会通过钼电极传递给物体,使其温度升高。

钼电极加热的过程可以简化为以下几个步骤:1. 通电:将电流通过钼电极,使其发生电阻加热。

2. 热量传递:钼电极吸收的热量会通过热传导的方式传递给物体表面。

3. 热辐射:物体表面的温度升高后会发出热辐射,将热量传递给周围环境。

三、钼电极加热的应用钼电极加热具有许多优点,因此被广泛应用于各个领域。

以下是钼电极加热的几个常见应用:1. 钢铁冶炼:钼电极可以用于钢铁冶炼过程中的电弧炉和感应炉中,提供高温环境,加热和熔化金属材料。

2. 玻璃工业:钼电极可以用于玻璃工业中的玻璃熔化炉和玻璃纤维生产中,提供高温环境,加热和熔化原料。

3. 半导体材料加工:钼电极可以用于半导体材料加工中的高温烧结和退火过程,提供稳定的加热环境。

4. 真空炉加热:钼电极可以用于真空炉中的加热元件,提供高温环境,实现高温处理和热处理。

除了以上几个应用外,钼电极加热还被广泛应用于光纤制造、石油化工、化学实验室等领域。

钼电极加热具有高温稳定性、耐腐蚀性和机械性能好的特点,能够满足各种复杂工况的加热需求。

钼电极加热是一种利用钼电极产生的热能来加热物体的加热方式。

钼电极具有高温稳定性、导电性好和耐腐蚀性好的特点,被广泛应用于钢铁冶炼、玻璃工业、半导体材料加工和真空炉加热等领域。

金属冶炼中的温度控制技术

温度控制技术的环保与节能要求

环保与节能

随着全球环保意识的提高,温度控制技术正面临着越来越严格的环保和节能要求。新型 的温度控制技术需要更加注重环保和节能设计,减少对环境的负面影响和降低能耗。

技术发展

为了满足环保和节能要求,温度控制技术正在向着高效、低能耗、低污染的方向发展。 例如,采用新型的保温材料和隔热技术,优化热能回收和利用等措施,能够显著降低能

定期对温度传感器进行校准和标定,确保 其测量精度和稳定性。

温度控制算法的实现与应用

01

02

03

控制策略

根据金属冶炼的特点,选 择合适的温度控制策略, 如PID控制、模糊控制等 。

软件实现

利用相关编程语言和软件 工具,实现温度控制算法 的软件编程。

实时监控与调整

通过实时监控冶炼温度, 对控制算法进行调整和优 化,提高温度控制的稳定 性和准确性。

失,提高能源利用率。

03

安全防护措施

为防止电热元件过热引发事故 ,需采取相应的安全防护措施

,如设置温度报警装置。

温度传感器的选择与校准

03

温度传感器类型

安装位置

校准与标定

根据实际需求选择合适的温度传感器,如 热电偶、热电阻等。

选择能准确反映冶炼温度的关键位置安装 温度传感器,确保测量数据的准确性。

04

温度控制技术在金属冶炼 中的实际应用

钢铁冶炼的温度控制

总结词

钢铁冶炼过程中,温度控制是关键,直接影响到产品的质量 和产量。

详细描述

钢铁冶炼过程中,温度控制技术主要应用于高炉炼铁、转炉 炼钢和轧钢等环节。通过精确控制温度,可以降低能耗、提 高钢材的力学性能和减少氧化损失,从而提高钢铁产品的质 量和产量。

钼带炉加热原理

钼带炉加热原理

嘿,你问钼带炉加热原理啊?这可有点门道呢。

钼带炉啊,它加热主要靠的是钼带发热。

这钼带就像个小太阳似的,能产生很高的温度。

为啥钼带能发热呢?这是因为电流通过钼带的时候,钼带会有电阻,这电阻就会让钼带发热喽。

就像你用电热水壶烧水,电流通过电阻丝,电阻丝就发热把水给烧开了。

钼带炉里面的钼带一般是绕成一圈一圈的,这样能让热量更集中。

当你把要加热的东西放进去,钼带发出的热量就会慢慢传递给它。

就像你在冬天靠近火炉,火炉的热量就会让你暖和起来。

而且钼带炉还有一些保温的材料,这些材料能把热量留住,不让它跑出去。

这样就能让炉子里的温度一直保持在比较高的水平,加热效果更好。

就像你冬天穿厚衣服,能把身体的热量留住,就不那么冷了。

我记得有一次,我们工厂里要用钼带炉加热一些零件。

大家都很好奇这钼带炉是怎么加热的。

后来师傅给我们解释了一下,我们才明白。

师傅把零件放进炉子里,通上电,不

一会儿,炉子里就变得红彤彤的,温度可高了。

那些零件在里面慢慢地被加热,最后变得非常热。

从那以后,我们对钼带炉的加热原理就有了更深刻的认识。

反正啊,钼带炉加热就是靠钼带发热,电流通过钼带产生电阻,从而让钼带发热。

再加上保温材料留住热量,就能把要加热的东西加热到很高的温度啦。

你要是对钼带炉感兴趣,就可以多了解了解它的加热原理哦。

锅炉升温升压过程及注意事项

锅炉升温升压过程及注意事项【点这里领取资料】▼▼▼交易担保电力云资料库百万题库+海量资料+百套电力计算工具>>点击使用小程序点此去资料库下载本篇资料一、升温升压的主要操作:1.机组启动中,严格按照机组冷态启动曲线进行增加煤量;2.锅炉点火后,投入空预器连续吹灰,投入锅炉连续排污,排污流量根据化学要求调整;3.保持水位的正常与稳定(汽包连续上水后关闭省煤器再循环电动门);4.在升温升压过程中要注意各部位的膨胀情况,新装或大修后的锅炉,应在上水前、后及汽包压力升至0.5MPa、3.5MPa、6MPa、11.8MPa、14.5MPa、18.77MPa时记录锅炉各部膨胀指示,如发现锅炉膨胀有异常情况,必须查明原因并予以消除后再继续压;5.通过锅炉燃烧调整控制升温升压速度;保持汽包上下壁温差<42℃,加强对过、再热器壁温的监视和控制,严防超温;6.锅炉升温升压应按机组启动曲线进行;7.当汽包压力达到0.15~0.2MPa时:①当汽包压力升至0.15MPa左右时,关闭汽包及过热器各空气门;②主汽压力0.2MPa时,暖管至高压自动主汽门前,检查各疏水测点温度示值正常,疏水畅通;③当汽包压力升至0.2MPa以上时,调整高、低旁开度,以便提高升温升压速度和主、再汽温的匹配。

8.当汽包压力达0.2~0.3MPa时:联系热工冲洗表管,通知化学进行炉水监督;9.当汽包压力升至0.3MPa时,冲洗汽包双色水位计,冲洗后仔细核对水位,以保证指示的准确性,通知热控冲洗仪表管路;10.当汽包压力升至0.5MPa时,关闭顶棚入口集箱疏水门,并通知检修人员热紧螺丝;11.再热器压力升至0.15MPa时,关闭再热器系统空气门;再热器压力升至0.5MPa时,关闭壁再入口疏水门;12.当汽包压力升至1.0MPa时,开启连排至连排扩容器电动门,锅炉炉水质不合格时排污至定排扩容器;13.当汽包压力升至1.5MPa时,若汽水品质不合格,可增加排污放水量,排污期间,维持锅炉汽压稳定;14.根据燃烧着火工况,适当加大引、送风机出力满足燃烧需求;15.当锅炉排烟温度大于100℃时,投入除尘辅助系统运行;16.升温升压过程中,逐渐增加燃烧率,按规定顺序增投油枪,并通过旁路系统升温升压,逐步达到合适的冲转参数。

升温炉岗位安全操作规程(3篇)

升温炉岗位安全操作规程一、工作前准备1.携带个人防护装备进入工作现场,包括耐高温手套、防护服、安全帽等。

2.检查升温炉设备的运行状况,确保设备完好无损。

3.清理工作区域,确保没有遗留的杂物和障碍物。

二、操作安全要求1.正确设置升温参数,确保升温过程稳定且符合要求。

2.严格按照工艺要求操作升温炉,不得随意改变工艺参数。

3.在升温过程中,严禁在炉子前面或打开炉门的位置停留,以免受到高温伤害。

4.在操作过程中,禁止随意触摸升温炉设备,必要时使用防护工具进行操作。

5.操作时要保持清醒状态,严禁酒后操作或疲劳驾驶。

三、紧急情况处理1.在升温过程中,如发现升温炉设备异常或出现故障,应及时停止操作并向上级报告。

2.如发生火灾或其他紧急情况,应按照应急预案进行处置,并立即通知相关人员。

3.在紧急情况下,必要时可以使用灭火器进行初期灭火。

但如果火势无法控制,应立即撤离现场,并远离火源。

四、设备维护与保养1.定期对升温炉设备进行检查和维护,确保设备的正常运行。

2.及时更换炉膛和炉门的密封圈,以保证升温炉的密封性。

3.注意清理升温炉设备表面的杂物和积尘,防止影响设备正常的散热。

五、操作规范1.禁止在升温炉设备上摆放杂物,以防止遮挡通风口或引发火灾。

2.禁止在工作时穿着松散的衣物或长发,以免被设备部件纠缠或被高温烧伤。

3.严禁将升温炉设备用作其他用途,以免发生安全事故。

4.在操作升温炉设备前,应先经过相应的培训和资格考核,确保具备操作设备的能力。

六、事故应急处理1.发生人员伤害事故时,应立即停止操作,及时采取紧急救助措施,并报告相关负责人。

2.发生火灾或其他爆炸事故时,应立即启动紧急报警,迅速撤离现场,按照应急预案进行处置。

3.当紧急情况得到控制后,应对事故原因进行调查和分析,根据调查结果采取相应的改进措施,以避免类似事故再次发生。

通过以上升温炉岗位安全操作规程,我们可以提高工作人员对于升温炉设备操作的安全意识,有效预防事故的发生,确保生产过程的安全和顺利进行。

光亮炉升温工艺流程

光亮炉升温工艺流程

一、准备工作

在进行光亮炉的升温工艺之前,首先需要做好准备工作。

这包括对光亮炉进行检查和维护,确保设备完好无损,能够正常工作。

同时,还要对加工金属进行清洁和预处理,确保其表

面干净和无杂质。

二、选用合适的加热工艺

在进行光亮炉的升温工艺时,需要选择合适的加热工艺。

一般情况下,可以采用均匀加热

的方式,即从室温开始缓慢升温,使金属均匀受热,避免出现热应力过大导致金属变形和

裂纹的情况。

三、设定加热温度

在确定了加热工艺之后,需要设定加热温度。

这需要根据具体的金属材料和工艺要求来确定,通常可以查阅相关的资料或进行实验来确定最佳的加热温度。

四、开始加热

一切准备就绪后,就可以开始加热了。

在加热过程中,需要监控加热温度和加热速度,确

保金属均匀受热,并避免过热或温度不足的情况发生。

五、保持稳定

在金属达到预设的加热温度后,需要保持稳定,确保金属均匀受热,以达到最佳的加热效果。

同时还要注意控制加热时间,避免金属过度加热而导致变形或质量问题。

六、冷却处理

加热完成后,需要进行适当的冷却处理,使金属快速冷却并固定组织结构,以达到所需的

性能要求。

这也需要根据具体金属材料和工艺要求来确定最佳的冷却方式和速度。

总结:

光亮炉的升温工艺流程是金属加热处理中至关重要的一环,它直接影响到金属的加热质量

和成品的质量。

在进行升温工艺时,需要做好准备工作、选择合适的加热工艺、设定加热

温度、控制加热和冷却过程等。

只有做到这些,才能够确保金属加热处理的质量和效果。

锅炉温控器的使用方法

锅炉温控器的使用方法

锅炉温控器是用来控制锅炉温度的设备,使用方法如下:

1. 确保锅炉温控器已经安装并接通电源。

2. 调节目标温度:通常温控器会有一个温度调节器,可以通过旋钮或按键来设定所需的目标温度。

3. 等待温度稳定:设定好目标温度后,锅炉会根据温控器的指令开始加热或停止加热,直到达到设定的目标温度。

4. 监控温度变化:在使用过程中,可以通过温控器上的显示屏或指示灯来监控当前的锅炉温度,确保锅炉在设定的温度范围内工作。

5. 调整温度:如果需要调整目标温度,可以重新调节温控器上的温度调节器,然后等待锅炉根据新的设定加热或停止加热,直到达到新的目标温度。

需要注意的是,在使用锅炉温控器时,要根据锅炉的类型和规格来正确操作,以免造成不必要的损坏或安全问题。

另外,定期检查和维护锅炉温控器,确保其正常工作也是很重要的。

钨钼丝炉升温的控制方法

钨钼丝炉升温的控制方法潘长珍胡柱礼(湖南安全技术职业学院湖南长沙410083)摘要:钨、钼材料的电阻温度系数相对较大,低温段电阻值较小,因此由钨、钼材料做发热体的电阻炉在冷态升温过程中,若不采用合适的控制方法极易产生过大的电流而损坏设备。

本文分别介绍了手动升温、单温度闭环自动升温和温度、电流双闭环自动升温三种升温控制方法,以及如何有效地防止升温过程中产生过大电流。

对于以上三种升温方法,本文分别针对在升温过程中电压、电流、功率等物理量的相互关系进行了分析,讨论了三种方法的控制性能及适应的电炉类型。

关键词温度调节仪;PID限幅调节;双闭环控制Methods to Control the Heating Process in Furnace with W and Mo WirePan Changzhen Hu Zhuli(Hunan V ocatinal Institute of Safety and Technolgy Hunan changsha 410083)Abstract: Because the temperature coefficients of resistivity of W and Mo are relatively high, if did not taking proper methods to control the over-strong, current will destroy the furnace with W (Mo) heating element during the period of heating from low temperature. In this letter, we introduce three methods to control the heating process namely manual heating, automatic temperature closed loop heating, and temperature-current double closed-loops heating, all of which can prevent the system from over-strong current. During the heating process, we systematically investigate the relationship of physical elements, such as voltage, current and power. We also discuss the performance of these three methods and the furnaces that suitable to these methods.Keywords: temperature regulator; PID amplitude limiting regulator;Two closed loop control前言电炉是硬质合金生产过程中的核心设备,常用电炉的金属发热体有镍铬、铁铬铝、钨、钼。

炉温控制

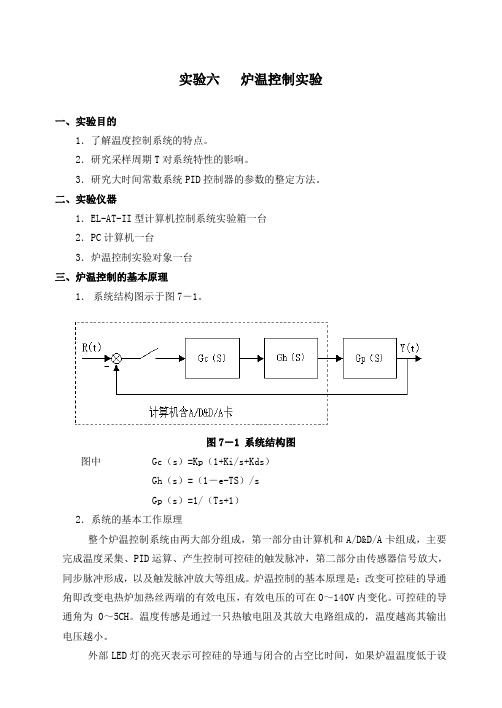

实验六炉温控制实验一、实验目的1.了解温度控制系统的特点。

2.研究采样周期T对系统特性的影响。

3.研究大时间常数系统PID控制器的参数的整定方法。

二、实验仪器1.EL-AT-II型计算机控制系统实验箱一台2.PC计算机一台3.炉温控制实验对象一台三、炉温控制的基本原理1.系统结构图示于图7-1。

图7-1 系统结构图图中 Gc(s)=Kp(1+Ki/s+Kds)Gh(s)=(1-e-TS)/sGp(s)=1/(Ts+1)2.系统的基本工作原理整个炉温控制系统由两大部分组成,第一部分由计算机和A/D&D/A卡组成,主要完成温度采集、PID运算、产生控制可控硅的触发脉冲,第二部分由传感器信号放大,同步脉冲形成,以及触发脉冲放大等组成。

炉温控制的基本原理是:改变可控硅的导通角即改变电热炉加热丝两端的有效电压,有效电压的可在0~140V内变化。

可控硅的导通角为0~5CH。

温度传感是通过一只热敏电阻及其放大电路组成的,温度越高其输出电压越小。

定值则可控硅导通,系统加热,否则系统停止加热,炉温自然冷却到设定值。

第二部分电路原理图见附录一。

3.PID递推算法:如果PID调节器输入信号为e(t),其输送信号为u(t),则离散的递推算法如下: Uk=Kpek+Kiek2+Kd(ek-ek-1),其中ek2是误差累积和。

四、实验内容:1.设定炉子的温度在一恒定值。

2.调整P、I、D各参数观察对其有何影响。

五、实验步骤1.启动计算机,在桌面双击图标[Computerctrl]或在计算机程序组中运行[Computerctrl]软件。

2.测试计算机与实验箱的通信是否正常,通信正常继续。

如通信不正常查找原因使通信正常后才可以继续进行实验。

3. 20芯的扁平电缆连接实验箱和炉温控制对象,检查无误后,接通实验箱和炉温控制的电源。

开环控制4.在实验项目的下拉列表中选择实验七[七、炉温控制], 鼠标单击按钮,弹出实验课题参数设置对话框。

减小炉温波动的措施

减小炉温波动的措施

减小炉温波动可以采取以下措施:

1. 稳定供热源:确保供热源的稳定性,如使用稳定的燃料供应、优化燃烧过程等。

2. 控制热负荷:合理控制炉内的热负荷,避免突然的加热或冷却。

3. 优化炉体结构:设计合理的炉体结构,提高热传递效率,减少温度分布不均。

4. 温度控制系统:采用先进的温度控制系统,如PID 控制器,实时监测和调整炉温。

5. 均匀加热:采用合适的加热方式,如均布加热元件、循环热风等,确保炉内温度均匀分布。

6. 隔热措施:对炉体进行良好的隔热,减少热量散失,稳定炉温。

7. 定期维护和校准:定期对炉温控制系统进行维护和校准,确保其准确性和可靠性。

8. 员工培训:对操作人员进行培训,提高他们对炉温波动的认识和应对能力。

通过综合实施以上措施,可以有效减小炉温波动,提高产品质量和生产效率。

具体措施应根据实际情况进行选择和优化。

如果你有具体的炉型或应用场景,我可以提供更具体的建议。

焙烧调温工升温技巧

焙烧调温工升温技巧

以下是 9 条关于焙烧调温工升温技巧:

1. 嘿,你知道不,掌握好升温速度可太重要啦!就像跑步,一下子冲太快可能就栽跟头咯。

比如在刚开始升温时,可别急吼吼地把温度升得老高,得慢慢来,不然会影响产品质量哟!

2. 哇塞,得注意温度均匀性呀!这就好比烤蛋糕,要是有些地方烤糊了,有些地方还没熟,那可不行呀!像调整不同区域的供热,才能让整体都受热均匀呢。

3. 嘿呀,别忘了观察火焰颜色哦!那火焰颜色可不只是好看,它能告诉你很多信息呢。

就像信号灯一样,要是火焰颜色不对,那你就得赶紧调整啦,不然可就出问题咯,你说是不是?

4. 哎呀呀,要根据物料特性来升温呀!不同的物料就像不同性格的人,得用不同的方式对待。

比如这种物料比较娇贵,升温就得温柔点儿,可不能随便乱来呀!

5. 哇哦,随时监控温度变化可不能马虎呀!这就好像守着宝贝似的,得时刻关注着。

一旦有异常,得立马采取措施,不然等出了问题就晚啦,对不对?

6. 嘿,给设备做个定期保养很关键哟!这就像给汽车做保养一样,让它时刻保持良好状态。

不然关键时刻掉链子,那可就麻烦大咯!

7. 哟呵,与同事沟通交流升温经验也很有用呢!大家互相分享,不就能学到更多技巧啦?就像一起探讨怎么把一件事做得更好一样,多棒呀!

8. 哎呀,灵活调整升温方案很重要呀!计划赶不上变化,不能死脑筋呀。

比如突然出现状况了,你就得像个机灵鬼一样马上改变策略,这可不是死记硬背能搞定的哟!

9. 总之,要成为一个厉害的焙烧调温工,这些升温技巧可得牢记在心呀!只有用心去做,才能把工作干好,是不是?。

钼丝高温灼烧的原理

钼丝高温灼烧的原理钼丝高温灼烧是指在高温条件下将钼丝加热到灼烧温度并持续加热一段时间,以达到特定的目的。

钼丝高温灼烧主要应用在钼丝加工和制备钼基硬质合金等领域。

下面将从原理、影响因素和应用等方面进行详细的阐述。

首先,钼丝高温灼烧的原理是基于钼丝在高温条件下的物理、化学性质变化。

在高温下,钼丝表面会发生氧化反应,形成一层氧化钼薄膜,同时钼丝内部也会发生晶界扩散等物理、化学变化。

这些变化会引起钼丝的晶界结构、机械性能和导电性能等方面的变化。

其次,钼丝高温灼烧的影响因素有很多,主要包括温度、时间、氧气气氛等。

温度是影响钼丝高温灼烧效果的最重要因素之一。

在一定温度范围内,随着温度的升高,钼丝表面的氧化速度增加,氧化层的厚度增加,同时晶界扩散速度也加快,使得钼丝的晶界结构变化更加明显。

时间也是影响钼丝高温灼烧效果的一个重要因素。

一般来说,固定温度下的高温灼烧时间越长,氧化钼薄膜的厚度越大,晶界扩散越明显,钼丝的性能变化也越明显。

氧气气氛是钼丝高温灼烧过程中的另一个重要参数,氧气气氛中的氧气含量会影响钼丝的氧化速度和氧化层的厚度。

再次,钼丝高温灼烧的应用十分广泛。

首先,钼丝高温灼烧可以用于改善钼丝的机械性能。

高温灼烧可以使钼丝的晶界结构变细化,晶界强化效应得到增强,提高了钼丝的抗拉强度和延展性。

其次,钼丝高温灼烧也可以用于改善钼丝的导电性能。

氧化钼薄膜的形成可以阻碍晶界扩散,提高钼丝的电阻率,从而提高了导电性能。

此外,钼丝高温灼烧还可以用于制备钼基硬质合金。

通过高温灼烧,可以使钼丝表面氧化形成氧化钼薄膜,然后与其他金属原料进行烧结,形成硬质合金原料。

综上所述,钼丝高温灼烧是利用钼丝在高温条件下的物理、化学性质变化进行加工和制备的方法。

通过调节温度、时间和气氛等参数,可以改善钼丝的机械性能和导电性能,也可以制备一些钼基硬质合金等材料。

这为钼丝加工和制备提供了一种有效的手段。

多膛炉焙烧钼精矿的温度调节与控制

多 艟 炉 层 数 l 2 3 4 5 6 7 8 9 10 8 . 0 42 4. 91 l. O6 0 . 6 Mo 2 O 92 . 3. 2 4 6. 33 2 22 6 , 6 8 1 8 5 2 . 62 7 2 物料 成分 1 0 01 . 0 . 5 9 . 94 I 1 注 1 2 00 兰格 .7 洛嬲  ̄ 0 厂 10

1多n炉工艺和文献介绍的胃外多膻妒沮度分布 多膛炉 的工 艺流程 见 图 卜 1 。 干 燥后 的辉钼 矿精 矿加 入多 膛炉 第一层 , 并依 次通 过炉 的 各层, 最终 产 品从底 层 排 出 。多膛炉 烟 尘经 旋风 收尘 器及 电 收尘 器, 到烟 尘返 回 多膛 炉, 气采 取 措施 除 S 如 吸制 酸等 ) 得 尾 O( 后排 空 。 精矿通过多膛炉过程中, 依次发生各种反应, 内可大致分为四区。第一 炉 区 为顶部 第 1 ~2层 及部 分第 三层 , 主要 为 进一 步脱 水及 浮选 剂 的氧 化 : 第二

2 . 2 . 2 . 2 2 . 1 . l 61 0, 01 0 8 0 6 86 84 83 丘1 25 88 O 4 . . . . . 科厂 0 O

兰格洛斯 1 6层炉的各层物相成分见 图 卜2 。 在 国内某 些文 献 中对 国外 某些 多膛 炉 的温 度 分布 介绍 如表 1 3所示 。 - 2 国内焙 烧妒 的沮 度 分布 与控 制

愚 达

p基 ‘’ 毒

图 3 3 兰 格洛 斯 1 多膛 炉 各层 中物料 的物相 - 6层 () 各层 物料 中碳 含量 () a及 b

图 卜2 各层 物相 成分

Mo h 8 l . 97 1 ' 1t 2 . 3 . 4 . 3 . 1 . t . 5 O5 . 2 7 5O 6 37 38 55 8 7 5

郑州驰达钨钼制品 CD-1400X高温箱式实验炉说明书

CD-1400X高温箱式实验炉操作手册郑州驰达钨钼制品有限责任公司河南省郑州市须水工业园杭州路2号电话:86 371 67835188传真:86 371 67823288网址:、目录1.概述------------------------------------------------------P22.技术指标------------------------------------------------P23.电炉构造------------------------------------------------P24.温控表的说明------------------------------------------P35.温控表的设置-----------------------------------------P46.实验炉加热----------------------------------------------P7 7.实验炉维护----------------------------------------------P7 8.常见故障-------------------------------------------------P8谢谢购买郑州驰达钨钼CD-1400X高温箱式炉。

为防止误操作对实验炉的损伤,请在使用前仔细阅读高温箱式实验炉操作手册。

1.概述CD-1400X高温箱式实验炉使用硅碳棒作为加热元件。

最高炉温可达到1700℃。

可编制30段的升温曲线升温,自动运行,温度跟踪性好。

该实验炉广泛应用于材料,陶瓷等的研究2.技术指标名称单位参数功率KW 5电源电压V 单相220V,50/60HZ最高温度℃1400正常工作温度℃1350加热速率℃/min 10控制精度℃±1℃加热元件SiC连接方式串联热电偶分度号S分度炉膛尺寸mm 300Lⅹ250Wⅹ250H外形尺寸mm 600Lⅹ650Wⅹ850H重量Kg 1903.电炉构造4.温控表的说明(1)主要特点:l 采用先进的AI 人工智能调节算法,无超调,具备自整定功能。

焊锡炉怎么升温快点的原理

焊锡炉怎么升温快点的原理

焊锡炉升温快的原理主要有以下几点:

1. 选用高效的发热材料:焊锡炉的发热材料通常是加热管、发热丝、发热管等。

选用高效的发热材料可以提高热能利用率,从而使升温速度更快。

2. 控制加热功率:通过控制加热功率可以使焊锡炉快速升温。

如果加热功率太低,则升温速度会很慢;如果加热功率太高,则容易造成温度过高,影响焊接效果。

3. 优化加热结构:焊锡炉的加热结构也会影响升温速度。

通过优化加热结构,可以减少能量损失,提高加热效率,从而使焊锡炉升温更快。

4. 提高工作温度:如果焊锡炉需要工作在高温状态下,那么在启动时就将工作温度设定在较高的温度,可以加快升温速度。

但是需要注意的是,过高的温度会对焊接材料产生不良影响,因此需要根据具体情况进行调整。

总的来说,焊锡炉升温快的原理是通过选用高效的发热材料、控制加热功率、优化加热结构和提高工作温度等方法来提高加热效率,从而使升温速度更快。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钨钼丝炉升温的控制方法潘长珍胡柱礼(湖南安全技术职业学院湖南长沙410083)摘要:钨、钼材料的电阻温度系数相对较大,低温段电阻值较小,因此由钨、钼材料做发热体的电阻炉在冷态升温过程中,若不采用合适的控制方法极易产生过大的电流而损坏设备。

本文分别介绍了手动升温、单温度闭环自动升温和温度、电流双闭环自动升温三种升温控制方法,以及如何有效地防止升温过程中产生过大电流。

对于以上三种升温方法,本文分别针对在升温过程中电压、电流、功率等物理量的相互关系进行了分析,讨论了三种方法的控制性能及适应的电炉类型。

关键词温度调节仪;PID限幅调节;双闭环控制Methods to Control the Heating Process in Furnace with W and Mo WirePan Changzhen Hu Zhuli(Hunan V ocatinal Institute of Safety and Technolgy Hunan changsha 410083)Abstract: Because the temperature coefficients of resistivity of W and Mo are relatively high, if did not taking proper methods to control the over-strong, current will destroy the furnace with W (Mo) heating element during the period of heating from low temperature. In this letter, we introduce three methods to control the heating process namely manual heating, automatic temperature closed loop heating, and temperature-current double closed-loops heating, all of which can prevent the system from over-strong current. During the heating process, we systematically investigate the relationship of physical elements, such as voltage, current and power. We also discuss the performance of these three methods and the furnaces that suitable to these methods.Keywords: temperature regulator; PID amplitude limiting regulator;Two closed loop control前言电炉是硬质合金生产过程中的核心设备,常用电炉的金属发热体有镍铬、铁铬铝、钨、钼。

其中镍铬、铁铬铝合金的电阻温度系数较小(10-5级),在升温和保温过程中功率较稳定,一般用于最高工作温度小于1 200 ℃和1 050 ℃电炉中。

钨、钼金属发热体与镍铬、铁铬铝合金发热体有所不同,它们的主要物理性能和不同温度下的电阻温度系数见表1。

[1]高,但电阻温度系数大(10-3级),即电阻率随温度的升高而显著增大。

例如钨(钼)在1 600 ℃时的电阻率是20 ℃时的9.5倍。

电阻率随温度的变化导致在恒压加热升温过程中钨钼丝的吸收功率变化较大,因此在加热升温过程中,对以钨钼金属作发热体的这种大电阻温度系数电炉的控制比镍铬合金作发热体的电炉的控制困难和复杂。

1 升温的控制方法目前对电炉升温、保温过程中的电压、电流控制主要元件是可控硅,可控硅的致命缺陷是过流、过压能力差。

在钨钼丝电炉中,由于金属丝在低温段电阻率很小,极易产生过流,因此如何在保证生产工艺的前提下避免在低温段出现过电流是至关重要的。

根据笔者多年的研究和工程实践,对电阻温度系数较大的钨钼丝电炉的升温可采用手动分段恒压升温、自动分段限压升温和限压限流双闭环升温的三种方法,既能满足不过电流又能达到升温工艺的要求。

1.1 升温工艺曲线图1是电炉从冷态开始升温到工作温度过程的一般工艺曲线,即温度与时间关系。

对于具体的时间间隔长短、温度值及温度段数由电炉及产品所决定。

图1 升温曲线下面以钼丝炉为例进行叙述。

设升温过程可分成8个阶段(其中4个阶段是保温)完成;冷态环境温度为20 ℃,电炉工作温度为1 600 ℃。

炉前单相变压器参数:功率20 kVA,电压380 V/75 V,电流52 A/278 A。

钼丝20 ℃时的电阻值0.026 Ω。

T℃下炉丝的电阻值为:R T=R20[1+α(T-20)] (1) T ℃时炉丝吸收的电功率为:P T=R T I2T=U2T/R T(2) 式中:R20为导体在20 ℃时的电阻,α为导体电阻温度系数,T为温度,I T、U T分别为在T℃时流过导体的电流和所加电压。

电炉的升温工艺是升温与保温交替进行的过程。

电炉首先以一定的升温速率和第一段设定的目标温度值升温,由于炉体和炉内产品的吸热和热扩散,到达设定温度时加热功率和散热速率达到平衡,电炉进入保温过程,在保温过程中控温系统控制电炉以适当的功率维持温度不变。

然后,进一步加大升温电压,使电炉的加热功率提高,电炉进入下一升温阶段。

1. 2 手动分段恒压升温1. 2. 1 控制框图手动分段恒压升温控制的基本原理如图2所示。

可控硅(SCR)调压单元接受电源电压U s,随手动给定信号U G大小不同,触发电压信号U g的移相角也不同,使调节出的电压U1不同,变压器降压后向电炉提供由U G大小决定的加热电压U2;温度传感器采集电炉内部的实际温度T PV信息,给温度调节仪显示温度。

然后操作者根据电炉的实际温度高低和区间时间长短调整给定信号U G大小,从而再改变电炉的升温功率。

1. 2. 2控制过程温度调节仪设置手动状态MAN灯亮,按增▲键或减▼键给定每段一个固定输出百分比值(0.0~100.0%),对应温度调节仪输出一个给定信号电压U G(0~10 V或4~20 mA),从而改变触发电路的移相角(0~175°),使可控硅输出电压U1在这一段为(0~U s)中某一恒定不变值,再通过变压器变压的U2也不变。

电炉在此区间不变电压的作用下先升温后保温。

以图1中的升温过程为例,手动升温中具体的温度、电阻、电压、电流、功率对应关系用表2和图3说明。

图3 手动恒压升温控制U 2、 I 2、 P 、 T 曲线从表2和图3可以清楚的看出,在加热电压U 2不变的区间内随着温度T 的升高,由于发热体的电阻值大幅增加,而使加热电流I 2、功率P 不断减小,这时若想继续升温必须通过手动调节增加加热电压。

1. 2. 3控制性能每个升温区间开始,改变加热电压,对应的电流、功率都有一个向上冲击,而后随炉温的增加炉丝电阻增大,炉丝上的电流、功率逐渐减小,冷态时这种现象更突出,若手动调节时没有控制好输出百分比值,则可能造成快速熔断器或可控硅烧毁,缩短钨钼发热体的使用寿命。

所以,在实际操作时,手动加热一定要缓慢增加升温电压,于是这种方法只适应慢速烘炉升温。

除此之外,由于升温过程系统的温度为开环控制,所以炉体温度的波动性较大。

1. 3自动分段限压升温1. 3. 1控制框图自动分段限压升温的控制原理基本与手动控制相同,只是用可编程智能仪表[2]内部的单片机程序代替人工进行调节控制。

图4 自动恒压升温控制框图1. 3. 2控制过程温度调节仪设置为自动状态,MAN 灯灭,每个温度段都设定一个目标温度值T SV n 和执行时间t n (n 表示温度段)及该段的PID 自动调节限幅百分比。

每一时刻的实测温度T PV 与可编程温度调节仪的给定温度通过其内部比较器比较并进行PID 运算后,发出给定信号电压U G 到触发电路,从而自动改变脉冲的触发信号U g 的相位,使可控硅输出电压在(0~U 1n max )范围内,电炉接受变压器变压后的电压(0~U 2n max )升温、保温。

表3是温度、电阻、电压、电流、功率对应关系。

1. 3. 3控制性能升温的温度为闭环控制。

当把每个温区的目标温度值和执行时间以及PID自动调节限幅百分比适当设定后,整个升温过程可全自动完成,从而可以实现更为细腻和精确的升温控制。

虽然在每个升温区间开始时,有电压、电流和功率的向大突变趋势,但由于引入了PID自动调节功能,这种冲击的现象得到了抑制。

升温段随着温度的增高,电压、电流、功率在设定的幅值范围内不断自动调整,从而温度的跟随性较好。

1. 4限压限流升温1. 4. 1 控制框图限压限流升温的原理如图5所示。

与前两种升温控制方法不同,这种方法采用双闭环控制[3],即在温度负反馈回路之外,引入电流负反馈调节回路。

图5带限压限流升温控制框图1. 4. 2控制过程从主回路上取出加热工作电流信号I2,经检测、处理和变换,输出相应的反馈信号电压U f,它与工作电流基本上成线性关系,即工作电流大则反馈信号电压也大。

触发电路接受的移相电压信号U=U G-U f。

在某个升温段开始,由于温度低,发热体阻值R相对小,则工作电流I2大,反馈电压U f也大,移相电压信号U减小,则可控硅导通角减小,使输出电压U2下降、电流I2下降,起到了自动限流作用。

随着炉温升高,发热体阻值R增大,工作电流I2减小,反馈作用减小,U2上升、I2电流上升。

根据设备的额定电流,通过调节限流电位器和可编程温度调节仪的输出限幅百分比,可将电流限制为某一定值。

以限流取值200 A为例,则U、I、P、T曲线见图6。

图6 限压限流升温控制U2、I2、P、T曲线1. 4. 3控制性能由于系统引入双闭环(温度闭环、电流闭环)和程序控温仪配合,实现了对温度的自动调节,对电流的自动限制,有效地提高了加热效率。

从图6可见,随炉温温度的增加,加热电压在限制范围内增加、而电流基本上波动不大。

随着给定的温度增加,所需的功率自动加大,可加快升温速度。

在整个升温过程中系统没有冲击电流,这样可延长发热体的使用寿命,避免电器元件的损坏,温度的跟随性较好。

2 三种升温控制方式比较多年现场经验表明,连续工作的电炉一般是空炉升温,因此对温度的跟随性能要求不高;而间歇工作的电炉一般是满炉升温,它对温度的跟随性能有严格的要求,所以可根据电炉的性质,而决定选择升温控制方式。

方式1:控制系统简单、经济。