胶量称重记录表

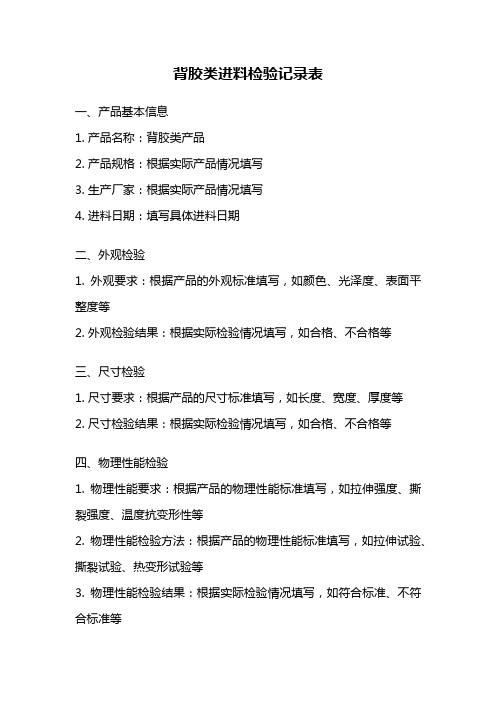

背胶类进料检验记录表

背胶类进料检验记录表一、产品基本信息1. 产品名称:背胶类产品2. 产品规格:根据实际产品情况填写3. 生产厂家:根据实际产品情况填写4. 进料日期:填写具体进料日期二、外观检验1. 外观要求:根据产品的外观标准填写,如颜色、光泽度、表面平整度等2. 外观检验结果:根据实际检验情况填写,如合格、不合格等三、尺寸检验1. 尺寸要求:根据产品的尺寸标准填写,如长度、宽度、厚度等2. 尺寸检验结果:根据实际检验情况填写,如合格、不合格等四、物理性能检验1. 物理性能要求:根据产品的物理性能标准填写,如拉伸强度、撕裂强度、温度抗变形性等2. 物理性能检验方法:根据产品的物理性能标准填写,如拉伸试验、撕裂试验、热变形试验等3. 物理性能检验结果:根据实际检验情况填写,如符合标准、不符合标准等五、化学成分检验1. 化学成分要求:根据产品的化学成分标准填写,如含胶量、PH 值、溶剂残留量等2. 化学成分检验方法:根据产品的化学成分标准填写,如含胶量测定、PH值测定、溶剂残留量测定等3. 化学成分检验结果:根据实际检验情况填写,如符合标准、不符合标准等六、其他检验1. 其他检验项目:根据产品特点填写其他需要检验的项目,如抗老化性能、耐候性等2. 其他检验方法:根据产品特点填写其他检验的方法,如老化试验、耐候试验等3. 其他检验结果:根据实际检验情况填写,如符合标准、不符合标准等七、检验结论根据以上各项检验结果,综合评定产品的质量状况,给出检验结论,如合格、不合格等。

八、备注根据实际情况填写其他需要备注的信息,如特殊情况说明、不合格原因分析等。

九、检验人员填写参与检验的人员姓名和职务,确保检验人员的资质和技术能力。

十、审批人员填写审批检验报告的人员姓名和职务,确保检验结果的准确性和可信度。

十一、附件如有必要,可附上其他相关的检验报告、数据记录等文件。

以上为背胶类进料检验记录表的基本内容,根据具体产品的特点和要求,可增加或调整相应的检验项目和检验要求。

质量检验记录表 质量三检记录表

相关人员会签:检验员:

组长:

未件确认情况结论为:□合格 □不合格,完善模具 □不合格,其他处理方案

相关人员会签:检验员:

组长:

注:本表由过程检验员按实际检验情况操作;2:检验时在检验项目前面□打√如无检验项目则空置不填写;3.该表格在生产现场实时填写,每班每种生产的产品一张三检记录。

g

胶量

g

喷前

g

: 喷后

g

胶量

g

喷前

g

: 喷后

g

胶量

g

喷前

g

: 喷后

g

胶量

g

喷前 : 喷后

胶量

喷前 : 喷后

胶量

g g g 1件/每班首 g 末件检验 g g

5

□时间检查

模具时间

6

温度参数 □模具温度 核查查

模压时间符合作业指导书要求

检查模具温度是否符合

工艺参数

℃

:

标准:基板模压时间 实际:基板模压时间

终检 检验 检验 合格 检验频次 时间 数量 数量

1

材料核对

□材料型号

材料规格型号符合产品要求,并 记录材料批次号

PU板型号:

玻纤型号:

:

面料型号: 基材板胶水型号:

面料胶水型号:

固化剂水型号:

批号为: 批号为: 批号为: 批号为: 批号为: 批号为:

; □符合、□不符合 ; □符合、□不符合 ; □符合、□不符合 ; □符合、□不符合 ; □符合、□不符合 ; □符合、□不符合

:

标准:基板上模 实际:基板上模

S S

℃ 下模 ℃ 下模

□符合 □不符合

℃ □符合 ℃ □不符合

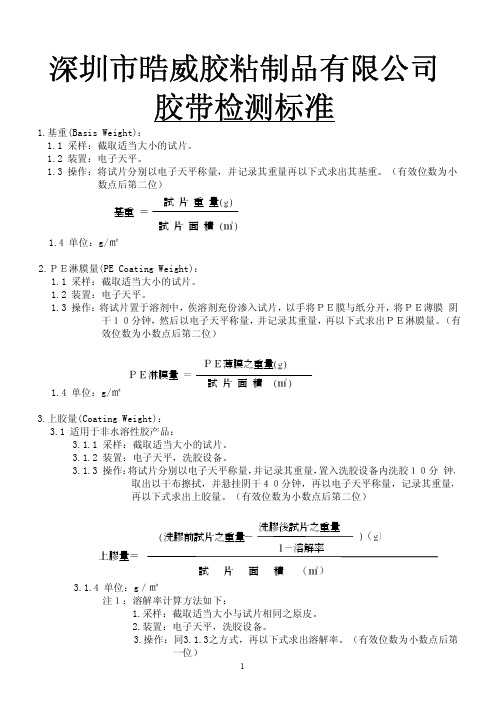

胶带检验标准

标准名 称项目

钢板粗 细度 辗压机 速度

辗压后放 置时间

拉伸速 度 数据取 法

ASTM D-1000 UL 510

0. 050± 0.025μm 3000 mm/min

20±5 min

300 mm/min

算术平均值

PSTC-1

CSA MIL

0. 050± 0.025μm 300±13 mm/min 1 min

(有效位数为小数点后第三位)

4.1.4 单位:mm

4.1.5 厚度计之接触面直径及接触压力:

参考标准

接触面直径 接 触 压 力

ASTM D-1000

6.35 ~ 50.8 mm

52 Kpa

BS

6 ~ 8 mm

50±5 Kpa

CNS、PNS 79

5 mm

80g (0.78N)

CSA

6 ~ 50 mm

170±3g(52Kpa)

B.如品管人员与制造单位所测量出的上胶厚度有争议时,双方应留取样品由双方课

长(或代理人)进行确认工作。确认后如任何一方确时有所错误,该方课长应负起

教育该员之责任;如该员连续累犯错误二次,该方课长应针对此事提出对策报告

厂长确认。

2

4.1.8 基材厚度之测量应依横向约每10cm测一点,求其平均值。

4.2 上胶厚度:

上膠量=

洗膠後試片之重量 (洗膠前試片之重量-

1-溶解率

)(g)

試 片 面 積 (㎡)

3.1.4 单位:g/㎡ 注1:溶解率计算方法如下: 1.采样:截取适当大小与试片相同之原皮。 2.装置:电子天平,洗胶设备。 3.操作:同3.1.3之方式,再以下式求出溶解率。(有效位数为小数点后第 一位)

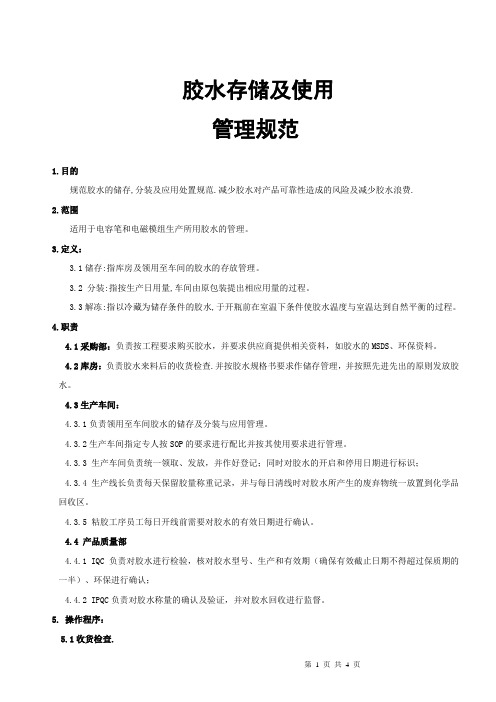

胶水管理规范

胶水存储及使用管理规范1.目的规范胶水的储存,分装及应用处置规范.减少胶水对产品可靠性造成的风险及减少胶水浪费.2.范围适用于电容笔和电磁模组生产所用胶水的管理。

3.定义:3.1储存:指库房及领用至车间的胶水的存放管理。

3.2 分装:指按生产日用量,车间由原包装提出相应用量的过程。

3.3解冻:指以冷藏为储存条件的胶水,于开瓶前在室温下条件使胶水温度与室温达到自然平衡的过程。

4.职责4.1采购部:负责按工程要求购买胶水,并要求供应商提供相关资料,如胶水的MSDS、环保资料。

4.2库房:负责胶水来料后的收货检查.并按胶水规格书要求作储存管理,并按照先进先出的原则发放胶水。

4.3生产车间:4.3.1负责领用至车间胶水的储存及分装与应用管理。

4.3.2生产车间指定专人按SOP的要求进行配比并按其使用要求进行管理。

4.3.3 生产车间负责统一领取、发放,并作好登记;同时对胶水的开启和停用日期进行标识;4.3.4生产线长负责每天保留胶量称重记录,并与每日清线时对胶水所产生的废弃物统一放置到化学品回收区。

4.3.5 粘胶工序员工每日开线前需要对胶水的有效日期进行确认。

4.4 产品质量部4.4.1 IQC负责对胶水进行检验,核对胶水型号、生产和有效期(确保有效截止日期不得超过保质期的一半)、环保进行确认;4.4.2 IPQC负责对胶水称量的确认及验证,并对胶水回收进行监督。

5. 操作程序:5.1收货检查.库房按送货单项收货后,需对胶水的资料/包装/重量的符合性进行核实.同时重点对胶水的重量及有效期作检查.当胶水的剩余有效期不足既定有效期的50%时作拒收处理.注:特殊情况,如生产急用,PMC可根据情况决定允收及允收数量。

5.2 防灾管理.5.2.1为确保泄露事故发生时有明确的处置指引及资料可查,需要将胶水的MSDS张贴于胶水的储存和使用现场,同时,胶水的管理应指定专人.5.2.2应按MSDS要求,于储存区内配备相应的应急设备及符合安全规范的必备设施/标识等。

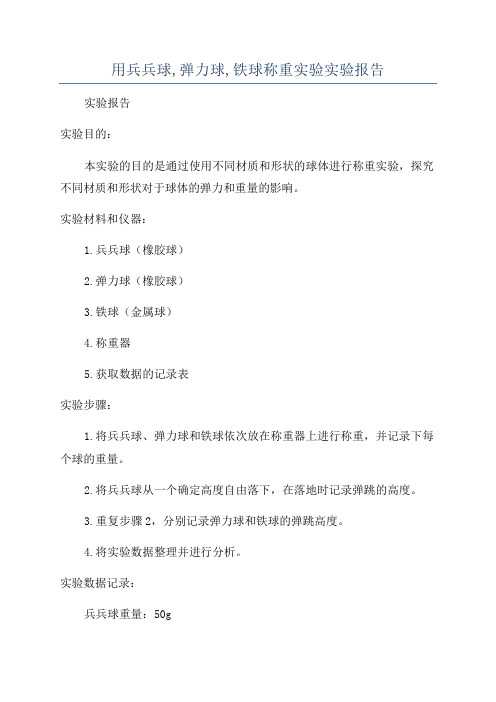

用兵兵球,弹力球,铁球称重实验实验报告

用兵兵球,弹力球,铁球称重实验实验报告实验报告实验目的:本实验的目的是通过使用不同材质和形状的球体进行称重实验,探究不同材质和形状对于球体的弹力和重量的影响。

实验材料和仪器:1.兵兵球(橡胶球)2.弹力球(橡胶球)3.铁球(金属球)4.称重器5.获取数据的记录表实验步骤:1.将兵兵球、弹力球和铁球依次放在称重器上进行称重,并记录下每个球的重量。

2.将兵兵球从一个确定高度自由落下,在落地时记录弹跳的高度。

3.重复步骤2,分别记录弹力球和铁球的弹跳高度。

4.将实验数据整理并进行分析。

实验数据记录:兵兵球重量:50g弹力球重量:60g铁球重量:100g兵兵球弹跳高度:实验1:20cm实验2:18cm实验3:19cm平均值:19cm弹力球弹跳高度:实验1:30cm实验2:32cm实验3:29cm平均值:30.33cm铁球弹跳高度:实验1:5cm实验2:4cm实验3:6cm平均值:5cm实验分析:通过实验数据的记录和分析,我们可以得出以下结论:1.兵兵球的重量较轻,弹跳高度较高,说明兵兵球具有较好的弹性。

2.弹力球的重量稍重,弹跳高度比兵兵球更高,说明弹力球的弹性更好。

3.铁球的重量最重,弹跳高度最低,说明铁球的弹性较差。

实验总结:通过本次实验,我们学到了不同材质和形状的球体对于其重量和弹性的影响。

根据实验结果,我们可以得出结论:材质较轻且具有弹性的球体,其弹力和弹跳高度较高;而材质较重的球体,则弹性较差,弹跳高度相对较低。

在实际应用中,我们可以根据需要选择合适的球体,在不同领域发挥其特点和优势。

值得注意的是,本实验只是对球体弹力和重量的简单测量和分析,实验结果可能受到其它外力因素的影响。

为了更准确地得出结论,未来可以考虑采用更精确的测量仪器和方法进行进一步的研究。

环氧胶粘剂检验原始记录表格

强度Ar(MPa)

荷载F(N)

强度A1(MPa)

荷载F(N)

强度Af(MPa)

荷载F(N)

强度Ar(MPa)

1

2

3

4

5

平均值

平均值

平均值

平均值

仪器设备

微机控制电子万能试验机、电热鼓风恒温干燥箱

计算公式

AfF/S

检验依据

□《干挂石材幕墙用环氧胶粘剂》JC887□《陶瓷墙地砖胶粘剂》JC/T547

环氧胶粘剂检验原始记录表格

样品名称

试验境

温度:相对湿度:

规格类型

样品编号

样品状态

固化条件

_月_日_时_分至_月_日.时_分放置_h.

委托日期

检验日期

检验项目

压剪强度(石材一不锈钢)

压剪强度(石材一石材)

标准条件(48h)

标准条件(48h)

浸水(23±2℃、168h)

热处理(80±2℃、168h)

编号

检验结论

备注

检验:

复核:

第页

共页

说明

1.压剪强度试件胶接面积S为50mm×20mm.

2.标准试验条件:温度(23±2)℃,相对湿度(50±5)%,试验速率为5mm∕min.

3.标准条件:试样在标准条件下固化48h后进行测试;浸水试验在标准条件下固化48h,接着在(23±2)℃水中浸泡168h,在IOn1in内擦干试件表面水渍并进行测试;热处理试验在标准条件下固化48h,接着在(80±2)°C烘箱中放置168h,在标准条件下冷却2h后进行测试.

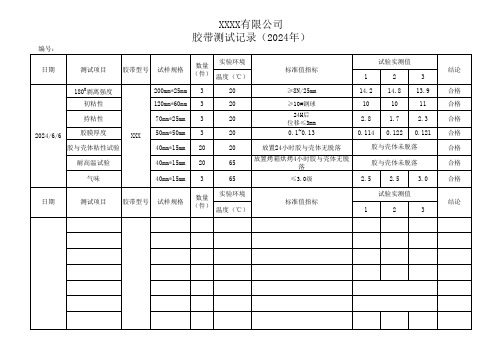

胶带测试记录表模板

日期

测试项目

胶带型号

试样规格

数量 实验环境 (件) 温度(℃)

标准值指标

试验实测值

1

2

3

结论

胶与壳体未脱落

65

放置烤箱烘烤4小时胶与壳体无脱 落

胶与壳体未脱落

65

≤3.0级

2.52.5Βιβλιοθήκη 3.0合格 合格 合格

日期

测试项目

胶带型号

试样规格

数量 实验环境 (件) 温度(℃)

标准值指标

试验实测值

1

2

3

结论

日期

测试项目

胶带型号

试样规格

数量 实验环境 (件) 温度(℃)

标准值指标

试验实测值

1

2

3

结论

气味

120mm*60mm 3 70mm*25mm 3 50mm*50mm 3 40mm*15mm 20 40mm*15mm 20 40mm*15mm 3

20

≥10#钢球

10

10

11

合格

20

24H后 位移≤3mm

2.8

1.7

2.3

合格

20

0.1~0.13

0.114 0.122 0.121 合格

20

放置24小时胶与壳体无脱落

XXXX有限公司 胶带测试记录(2024年)

编号:

日期

测试项目

胶带型号

试样规格

数量 实验环境 (件) 温度(℃)

标准值指标

试验实测值

1

2

3

结论

1800剥离强度

200mm*25mm 3

20

≥8N/25mm

14.2 14.8 13.9

橡胶过程参数记录表

审核(组长):

PQC:

KK-8.XXXXX

2.每次调整药水配方PQC需如实记录相关数据并报告品质主管,每桶不同药水配方需用标识卡注明如:RPS高第1次处理药水配方、第2次处理药水配方、、、

3.每桶处理后胶条进行跟进。胶条烘烤冷却后观察,将处理、分割结果填写到相对应的那栏。分割后的胶条取样收集并标识好。(PQC请注意需及时跟进、汇报情况)。

批准(主管):

亚硫酸 钠重量

(KG)

处理 清水 清水 烘烤 烘烤 时间 处理1 处理2 时间 温度 (min) 次 次 (min) (℃)

烘烤后胶条 表面处理描述

刷雨测试

判定

PQC 签名

放置7天后刷雨效果/级别 OK/NG

备注:

1.主导人:李文清

配合人员:李文华、欧春华

XXXXXXX 汽 配 有 限 公 司

橡胶课过程参数记录表

混炼

成型

药水处理配方

烘烤

处理结果

日期

规格/料号

温度

(℃)

成型 温度

(℃)

成型 压力 产品 时间 (kg/c 重量

(s) ㎡) (KG)

处理 水重

(KG)

处理 水水

温

(℃)

漂白 水重 量

(KG)

处理 时间

(min)

盐酸 重量

(KG)

处理 时间

(min)

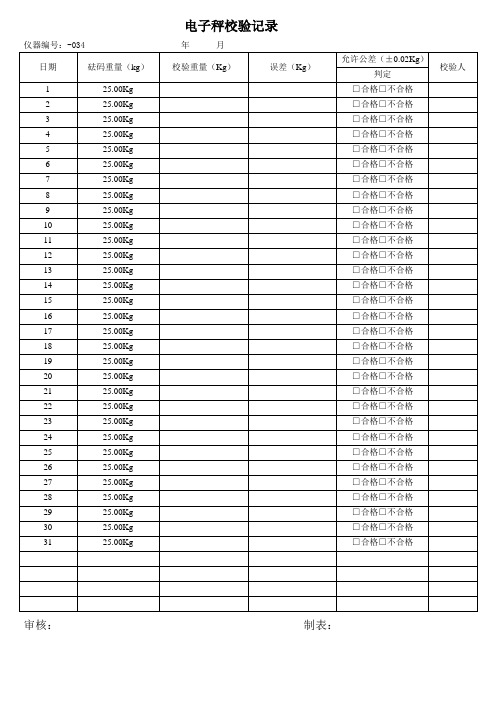

二楼拉丝1#75Kg以及电子地磅秤FW-GP-026电子秤校验记录

25.00Kg

□合格□不合格

8

25.00Kg

□合格□不合格

9

25.00Kg

□合格□不合格

10

25.00Kg

□合格□不合格

11

25.00Kg

□合格□不合格

12

25.00Kg

□合格□不合格

13

25.00Kg

□合格□不合格

14

25.00Kg

□合格□不合格

15

25.00Kg

□合格□不合格

16

25.00Kg

26

25.00Kg

□合格□不合格

27

25.00Kg

□合格□不合格

28

25.00Kg

□合格□不合格

29

25.00Kg

□合格□不合格

30

25.00Kg

□合格□不合格

31

25.00Kg

□合格□不合格

审核:制表:

电子秤校验记录

仪器编号:-034 年 月

日期

砝码重量(kg)

校验重量(Kg)

误差(Kg)

允许公差(±0.02Kg)

校验人

判定

1

25.00Kg

□合格□不合格

2

25.00Kg

□合格□不合格

3

25.00Kg

□合格□不合格

4

25.00Kg

□合格□不合格

5

25.00Kg

□合格□不合格

6

25.00Kg

□合格□不合格

□合格□不合格

17

25.00Kg

□合格□不合格

18

25.00Kg

□合格□不合格

19

25.00Kg