【工程表格模板】焊接工艺评定报告汇总表

焊接工艺评定工艺总合表格

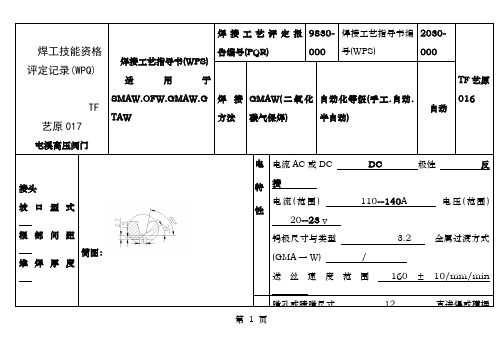

焊工技能资格评定记录(WPQ)TF艺原017 屯溪高压阀门焊接工艺指导书(WPS)适用于SMAW.OFW.GMAW.G TAW 焊接工艺评定报告编号(PQR)9830-000焊接工艺指导书编号(WPS)2030-000TF艺原016焊接方法GMAW(二氧化碳气保焊)自动化等级(手工.自动.半自动)自动接头坡口型式根部间距堆焊厚度简图:电特性电流AC或DC DC极性反接电流(范围) 110--140A 电压(范围)20--23 v钨极尺寸与类型 3.2 金属过渡方式(GMA一W) /送丝速度范围160±10/mm/min嘴孔或喷嘴尺寸12 直进焊或横摆第1 页第2 页第3 页制日期核日期签日期准日期屯溪高压阀门焊接工艺评报告(PQR)适用于SMAW.OFW.GMAW.GTAW焊接工艺评定报告编号(PQR)9830-000焊接工艺指导书编号(WPS)2030-000TF艺原013焊接方法GMAW(二氧化碳气保焊)自动化等级(手工.自动.半自动)自动接头堆焊厚度熔敷焊缝金属厚度简图:焊接技巧焊接速度有无摆动摆动方式多焊道或单焊道(每侧) 多焊丝或单焊丝(每侧)焊接层数 2 转动角度720°焊丝离工件距离mm检查结果外观尺寸外观质量及尺寸均合格硬度伤着色探伤/ 磁粉探伤合格第4 页第5 页第6 页焊工姓名郑凯钢印号: C 部门:焊接工部所用的焊接方法:GT AW自动化等级:■手工□半自动□机动□自动焊工焊接试件时遵照的WPS No. WPS 2030-050试件母材编号:HQ-04 厚度25mm 填充金属标准:AWSEA182/F304 ●H0CR18Ni9衬垫(金属焊缝金属双面焊焊剂等) (QW-402) 角焊角焊母材厚度-OFW (QW-403) 25mm ≥25mm ASME P- No . 8-1与ASME P- No . 8-1(QW-403) 填充金属种类[实芯/空芯/药芯-GTA/PAW(QW-404)]实心实心每种焊接方法的手工或半自动焊接的变素实际值评定范围化学分析时堆焊层厚度/ / 焊接位置(1G,5G等) (QW-405) 1G第7 页1G焊接方向(上坡焊/下坡焊) / /背过渡形式(GTAW) (QW409) / / 焊接电流类型与极性(STAW) (QW409) DC /反接DC/ 反接自动/机动焊变数(QW-360) 实际值评定范围直接控制/遥视控制∕∕电压自动控制(GTAW) ∕∕衬垫( 金属、焊缝金属、双面焊、焊剂等) ∕∕外观检验结果(QW-302.4) 采用5培放大镜查检表面焊接均匀、无可见裂纹、无其它缺陷。

焊接工艺评定表格

Ni

Mo

V

Ti

Nb

/

/

/

/

/

/

/

/

/

/

/

化学成分测定表面至熔合线旳距离(mm)/

附加阐明:

结论:本评估按NB∕47014—2023规定焊接试件、检查试样、,测定性能,,确认试验记录对旳

评估成果:合格

焊工

姓名

焊工代号

施焊日期

编制

审核

同意

日期

备注

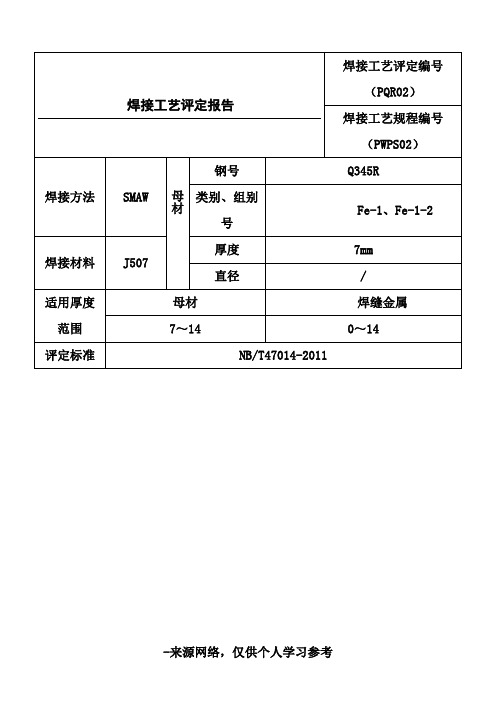

焊接工艺评估汇报

接头型式板材对接焊缝

母 材S30408

弯 曲 试 验 试验汇报编号:2023-02

试样编号

试样类型

试样厚度

(mm)

弯心直径

(mm)

弯曲角度

(°)

试验成果

12H-3-B1

横向面弯

8

4S

180

合格

12H-3-B2

横向面弯

8

4S

180

合格

12H-3-B3

横向背弯

8

4S

180

合格

12H-3-B4

横向背弯

8

4S

180

合格

冲 击 试 验 试验汇报编号:

预热:

预热温度(℃)/

道间温度/

其他常温

拉 伸 试 验 试验汇报编号:2023-02

试样编号

试样宽度

(mm)

试样厚度

(mm)

横截面积(mm2)

最大载荷(KN)

抗拉强度(Mpa)

断裂部位和特性

12H-3-A1

25.2

8

200.8

131

649

热影响区断

12H-3-A2

最新版全套焊接工艺评定表格

焊接方法

填充材料

焊接电源

电弧电压

(V)

焊接速度

(cm/min)

线能量

(kJ/cm)

牌号

直径

极性

电流(A)

1/1

SMAW

J507

φ3.2

DC-

80-100

20-24

6.1-10

≤23.6

1/2

பைடு நூலகம்SMAW

J507

φ4.0

DC-

160-180

24-26

11.8-13

≤23.8

1/3

SMAW

J507

合格

02-6

背弯

7.00

28.00

180

合格

冲击试验:试验报告编号:PQR02

试样编号

试样尺寸

缺口类型

缺口位置

试验温度(℃)

冲击吸收功(J)

备注

02-7

5×10×55

V

焊缝正中

23

50

Q345R,δ7,SR

02-8

5×10×55

V

焊缝正中

23

51

02-9

5×10×55

V

焊缝正中

23

52

02-10

5×10×55

605gb7132008q345r7mm500150gb7132008q345r7mm500150焊接材料j507评定类型板板对接保护气体焊接方法smaw焊后热处理sr清根方法焊接方法规格电流种类及极性电流焊接速度cmmin线能量kjcm直径喷嘴直径11smawj50732dc801002024611023612smawj50740dc16018024261181323813smawj50732dc801402024913224检验项目评定指标及试样数量检验项目试样数量试验方法评定标准nbt47014201合格指标备注外观检查6412无裂纹无损检测射线jb4730220056412无裂纹超声拉伸试验常温gbt22820026415rm510mpa高温6416弯曲外表面和侧面不得有大于3mm长的缺欠冲击试验焊缝gbt22920076417各区冲击功平均值不得12j至多一个试样低于规定值的7051055热影响区注

焊接工艺评定表格word资料10页

负荷

N

抗拉强度

MPa

试验单位

报告编号

弯曲试验结论:

试样编号

厚度、宽度

mm

弯曲直径

编号

面弯

背弯

侧弯

冲击试验结论:

试样编号

缺口形状

缺口位置

试样大小

试验温度

℃

冲击功

J

冲击韧性

J/ cmz

断口情况

试验单位

报告编号

金相检验结论:

名称

试样编号

检查面缺陷情况

评定结果

试验单位

报告编号

宏观

徽观

焊层、道

焊接方法

焊条(丝)

电流 范围

(气体压力)

电压范围

v (焊炬

型号、焊

嘴号)

焊接速度

范围

田m /m ia

其他

层、道

号

单层、单

道焊缝尺

寸

型(牌)

号(火焰

性质)

规格

极性(乙

炔MPa)

电流A

(氧气

MPa)

施焊技术

无摆动焊或摆动焊

连弧或断弧焊

运条方式

根层或层间清理方法

清根方法或单面焊双面成型

焊嘴尺寸mm

导电嘴与工件距离mm

其他

焊接前的准备(预热)

预热温度℃

温度℃

层间温度℃

预热保持方式

后热、焊后热处理

热处理种类

加热温度范围

mm

保持时间

h

加热宽度

mm

保温宽度

mm

升温速度

℃/h

降温速度

℃/h

其他

评定单位:评定方案编制人员及资质

焊接工艺评定报告(样表)

焊材型号

焊材牌号

焊材规格

焊缝金属厚度

其他

电特性:

电流种类

极性

钨极尺寸

焊接电流(A)

电弧电压(V)

焊接电弧种类

其他

焊接位置:

对接焊缝位置方向:

角焊缝位置方向:

技术措施:

焊接速度(cm/min)

摆动或不摆动

摆动参数

多道焊或单道焊(每面)

多丝焊或单丝焊

其他

预热:

预热温度(℃)

道间温度(℃)

其他

拉伸试验试验报告编号:

母材:

类别号组别号与类别号组别号相焊或

标准号材料代号与标准号材料代号相焊

对接焊缝焊件母材厚度范围

角焊缝焊接母材厚度范围

管子直径、壁厚范围:对接焊缝角焊缝

其他

填充金属:

焊材类别:

焊材标准:

填充金属尺寸:

焊材型号:

焊材牌号(金属材料代度范围:角焊缝焊件焊缝金属厚度范围:

填充金属

焊接电流

电弧电压

(V)

焊接速度

(cm/min)

线能量

(kJ/cm)

牌号

直径

极性

电流(A)

技术措施:

摆动焊或不摆动焊摆动参数

焊钳清理和层间清理背面清根方法

单道焊或多道焊单丝焊或多丝焊

导电嘴至工件距离(mm)锤击

其他:

编制

日期

审核

日期

批准

日期

焊接工艺评定报告(PQR)

单位名称

焊接工艺评定报告编号预焊接工艺规程编号:

评定结果:

焊工

姓名

焊工代号

施焊日期

编制

日期

审核

日期

焊接工艺评定表格模板

预热温度

保护气体种类

喷嘴直径(mm)

钨极直径(mm)

层次

焊接

方法

填充材料

电源种类

电压

(V)

焊接速度(cm/min)

热输入

(KJ/mm)

正面气体流量(L/min)

背面气体流量

(L/min)

层间温度(℃)

牌号

规格

极性

电流(A)

外观检测记录表

焊接工艺评定编号

检验员

日期

审核人

日期

焊缝正面余高

单面焊根部未焊透

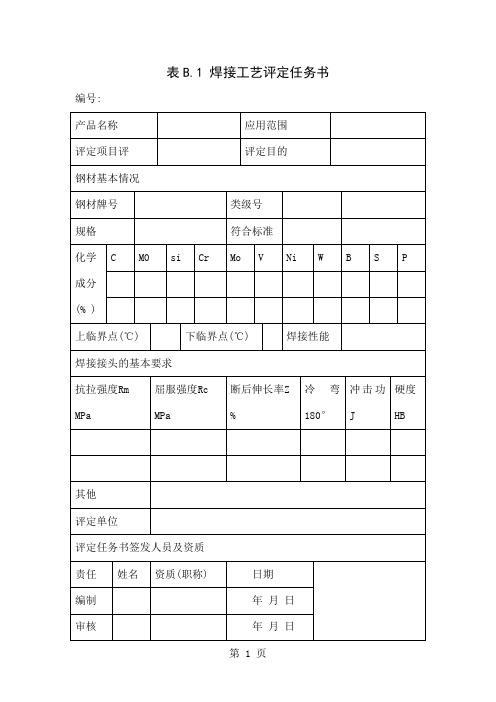

版本:A版

焊接工艺评定

编号:XXXXXXX

编制:

审核:

批准:

XXXXXXX有限公司

1、预焊接工艺规程

2、试件取样位置图

3、焊评试验施焊记录表

4、外观检验表

焊评试验施焊记录表

焊接工艺评定编号

焊工

钢印

检验员

记录者

母材

钢号

规格

批号

证书编号

其它

焊材

牌号

规格

炉批号

烘头型式简图:

焊接设备

焊缝正面余高差

单面焊根部未熔合

焊缝背面余高

单面焊根部凹陷

焊缝背面余高差

焊脚

表面裂纹

焊脚差

表面气孔

弧坑

咬边

夹渣

焊缝正面宽度

焊缝正面宽度差

焊缝背面宽度

焊缝背面宽度差

焊缝棱角度

其他

焊接工艺评定标准表格

编制

日期

审核

日期

批准

日期

焊接工艺评定报告

单位名称:

焊接工艺评定报告编号: 焊接工艺指导书编号:

焊接方法: 机械化程度:(手工、半自动、自动)

接头简图:(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺、焊缝金属厚度)

母材:

材料标准:

钢号:

类、组别号: 与类、组别号: 相焊

厚度:

直径:

其他:

焊后热处理:

无损检验

RT: UT:

MT: PT:

其他

耐蚀堆焊金属化学成分(重量%)

C

Si

Mn

P

S

Cr

Ni

Mo

V

Ti

Nb

分析表面或取样开始表面至熔合线的距离(mm):

附加说明:

结论:本评定按JB 4708—2000规定焊接试件、检验试样,测定性能,确认试验记录正确

评定结果:(合格、不合格)

焊工

姓名

焊工代号

施焊日期

温度范围(℃)

保温时间(h)

预热:

预热温度()(允许最低值)

层间温度()()

保持预热时间

加热方式

气体:

气体种类 混合比 流量(L/min)

保 护 气

尾部保护气

背面保护气

电特性

电流种类: 极性:

焊接电流范围(A): 电弧电压(V):

(按所焊位置和厚度,分别列出电流和电压范围,记入下表)

焊道/焊层

焊接方法

焊接工艺评定指导书

单位名称

焊接工艺指导书编号日期焊接工艺评定报告编号

焊接方法机械化程度(手工、半自动、自动)

焊接接头: 简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序)

焊接工艺评定报告一览表2012.2.2

编制说明根据“关于执行《承压设备焊接工艺评定》(NB/T 47014-2011)的意见(质检特函〔2011〕102号) ”文件精神,依据NB/T 47014-2011标准,质量安全部、焊试室共同将原有的焊接工艺评定进行了分类整理、补充。

现有:符合JB4708-2000的工艺评定是187项;符合JB4734-2002《铝制焊接容器》的工艺评定是3项、符合《蒸汽锅炉安全技术监察规程》的工艺评定17项。

另有符合GB50236-1998《现场设备、工业管道焊接工程施工及验收规范》的工艺评定13项、符合ASME锅炉压力容器规范(国际性规范)第Ⅸ卷的焊接工艺评定(2007版)评定1项。

具体见目录。

需要说明的是:1.焊接工艺评定编号:编号由焊接工艺评定代号、顺序号、接头型式、试件规格、材料类组、焊接方法、坡口型式、焊接位置代号组成。

HGP-焊接工艺评定代号。

顺序号编排从001、002、003……。

接头型式代号:B——板对接;G——管对接;J——角接接头。

试件规格:板件用厚度表示;管件用直径×壁厚表示。

材料类组别号见相应评定标准。

焊接方法代号: S-手工电弧焊;W/S-手工钨极氩弧焊; M-埋弧自动焊;Q-气保焊;F-药芯焊丝自保护半自动焊。

坡口型式及代号见有关国家标准。

如V——V型坡口;X——VX型坡口;K——K型坡口等。

焊接位置代号:1G——板对接平焊,或管对接水平转动;2G——板对接横焊,管对接垂直固定;3G——板对接立焊;4G——板对接仰焊;5G——管对接水平固定;6G——管对接45°固定;2F——平角焊;3F——立角焊;4F——仰角焊;5F(5FG)——管板水平固定焊;6F(6FG)——管板45°固定焊。

示例: HGP137-B8-(Ⅰ-1)MⅡ1G 表示顺序号为137的、JB4708-2000中Ⅰ-1类材料的、δ=8板的、Ⅱ型坡口的埋弧自动焊焊接工艺评定。

2. JB4708-2000中材料类别及钢号分类分组表如下:3.JB4708-2000与NB/T47014-2011钢材类别及钢号分类分组对应表如下:二、符合JB4734-2002《铝制焊接容器》的评定项目:三、符合《蒸汽锅炉安全技术监察规程》的评定项目:四、其他(一)符合GB50236-1998《现场设备、工业管道焊接工程施工及验收规范》的评定项目:。

焊缝质量综合评级汇总表(市政工程项目资料表格填写样本)

施工单位

工程名称

工程部位(桩号)

1+980- 路

要求焊缝等级

GB50236-98 Ⅲ级

序

号

焊缝

编号

焊工

代号

焊接日期

外观质量

内部质量等级

焊缝质量

综合评价

备注

射线

超声

1

79

33

03/10/06

Ⅱ级

Ⅱ级

表面、内部合格

FCJ-6号

2

80

33

03/10/06

Ⅰ级

3

81

33

03/10/06

19

97

34

03/11/16

Ⅱ级

Ⅱ级

表面、内部合格

FCJ-34号

20

98

33

03/11/16

Ⅱ级

Ⅰ级

表面、内部合格

FCJ-35号

21

99

33

03/11/16

Ⅰ级

Ⅰ级

表面、内部合格

FCJ-36#

22

100

34

Ⅱ级

外观质量合格

施工项目

技术负责人

填表人

填表日期

年月 日

Hale Waihona Puke Ⅱ级48233

03/10/06

Ⅰ级

Ⅱ级

表面、内部合格

FCJ-7号

5

83

34

03/10/06

Ⅱ级

6

84

34

03/11/16

Ⅱ级

7

85

34

03/11/16

Ⅱ级

8

86

33

03/11/16

Ⅱ级

9