固体颗粒对三相循环流化床蒸发器性能的影响_李健

流化床干燥设备中颗粒物料的流化性分析

流化床干燥设备中颗粒物料的流化性分析流化床干燥设备是一种常用于颗粒物料干燥的技术装置,其基本原理是通过将高速气流从底部通入床层,使物料在气流作用下呈现流化状态,从而实现快速均匀的干燥效果。

在流化床干燥过程中,颗粒物料的流化性是一个关键参数,直接影响干燥的效果及设备的操作稳定性。

首先,颗粒物料的流化性指的是物料在气流作用下,能够达到一定程度的流动性和可操控性。

在流化床干燥设备中,物料的流化性对于干燥过程的均匀性以及干燥速度有着重要影响。

物料的颗粒大小及粒径分布是影响流化性的重要因素之一。

颗粒物料通常具有一定的粒径分布,这些颗粒在气流作用下会产生不同的受力状况。

通常来说,过大的颗粒容易产生如堵塞、堆积等问题,过小的颗粒则易被气流带走导致物料损失。

因此,在流化床干燥设备中,需要对物料的颗粒大小进行分析,合理控制物料的粒径分布,以实现适当的流化性。

物料的粒子形状也对流化性有一定的影响。

相对于球状颗粒而言,不规则形状的颗粒在气流作用下容易产生不稳定的运动状态。

这种不规则形状的颗粒会使流化床中的气固两相分离不均匀,从而影响干燥的效果。

因此,在进行流化床干燥设备的物料选择时,需要注意物料的形状,并进行相应的测试和分析。

除了颗粒大小和形状外,物料的密度和颗粒间的疏松程度也会对流化性产生影响。

高密度的物料容易产生颗粒间的结聚现象,导致气固两相流动性能下降,甚至堵塞流化床。

而过于松散的颗粒则在气流作用下容易散开甚至飞散,也会影响流态床的稳定性。

因此,物料的密度和颗粒间的疏松程度是流化床干燥设备中需要重点关注的参数之一。

此外,物料的含水率也会影响其流化性。

含水率过低的物料容易产生静电效应,导致物料之间黏附并难以流动。

而含水率过高的物料则容易形成粘稠的状况,导致流化床干燥设备的堵塞风险增加。

因此,在进行物料的流化性分析时,需要对物料的含水率进行测试,并根据实际情况进行调整。

综上所述,流化床干燥设备中颗粒物料的流化性分析对于干燥效果的提升及设备的稳定运行具有重要意义。

三相循环流化床内流化固体颗粒的防除垢机理

t e ve p i to o l g a h s n a d d n d t n F n l ,t e i u n e o re p a e f w h a i g s e s o h iw o n ff u i d e i n e u ai . i al h n e c f t e — h s o s e r t s n n o o y l f h l n r a h so i d d n d t n r t a r s n e a e n te r t a n y i.T ed n d t n r t n p e e e d e in t mea e u a i e W p e e td b d o o eil a a ss h e u a i ae a d s e d w r n o a s s h c l o

t r e p a e cr u a i g f i ie e h e - h s ic t tn u dz d b d l

J A a - u n ,ZHANG e -h n I Yu n y a W ns e g

( .K yL b rt yo d s i coi oyo Mii r o d ct n Taj n esyo cec n 1 e aoa r f n ut a Mir o g f ns f u a o , in nU vr t f i ea d o I rl bl t y E i i i i S n

流化床干燥设备中颗粒结构的研究进展

流化床干燥设备中颗粒结构的研究进展流化床干燥设备是一种常用于进行固体颗粒物的干燥处理的技术装置,该设备在化工、制药、食品等行业中被广泛应用。

在流化床干燥设备中,颗粒结构的特征对干燥效果和设备性能具有重要影响。

本文将详细介绍流化床干燥设备中颗粒结构的研究进展。

首先,颗粒结构的研究对于流化床干燥设备的设计和优化具有重要意义。

颗粒结构的研究包括颗粒形状、粒径分布、颗粒间的空隙结构等方面。

研究表明,颗粒形状对干燥速度和干燥均匀性有重要影响。

例如,球形颗粒在流化床中更容易形成稳定的床层,从而提高干燥的效果。

而粒径分布的研究可以帮助确定最佳的颗粒大小范围,以提高干燥速度和均匀性。

此外,颗粒间的空隙结构对于气固两相流的传递和混合也具有重要影响。

其次,颗粒结构对于流化床干燥设备的操作参数的选择和优化也有一定影响。

操作参数包括气体速度、床层高度、颗粒填充密度等。

颗粒结构的研究可以帮助确定最佳的操作参数范围,以提高干燥效果和设备性能。

例如,研究发现,在一定范围内增加颗粒填充密度可以提高干燥速度和热传导效率。

而颗粒结构的改变也会影响床层的气体分布和颗粒的间隙分布,进而影响干燥速度和均匀性。

颗粒结构的改变还可能引起流化床干燥设备的运行特性的变化。

研究发现,颗粒结构和颗粒形状对干燥设备的气力特性、热力学特性和动力学特性等方面都具有一定影响。

例如,颗粒结构的改变可能会导致床层的流态变化,从而影响干燥设备的气固两相流传递和传热传质效果。

此外,颗粒结构对颗粒流体化和粘附现象的发生也有一定的影响。

随着科学技术的不断进步,对流化床干燥设备中颗粒结构的研究也在不断深入。

目前,一些先进的实验和数值模拟技术被广泛应用于颗粒结构的研究。

例如,通过三维成像技术和颗粒追踪技术可以实时观察和分析颗粒结构的变化。

同时,使用计算流体力学模拟来研究流化床中颗粒的运动行为和流态变化。

这些研究方法为深入理解和优化流化床干燥设备提供了有力的支持。

总结起来,流化床干燥设备中颗粒结构的研究对于优化设备性能和提高干燥效果具有重要意义。

汽-液-固三相循环流化床蒸发器的可视化分析

5 2 ・ 5W m~. 8 固体 颗粒 的加 入量 为 0m 、0 L L 10m 、 20m 、0 L和 40m , 0 L30m 0 L 占所加液相的体积分率分 别为 0 、.% l 、 . % 2 . % O 5 、% 15 和 % 实验中采用 的固体颗 粒浓度较低 , 因为 汽一 固三相循 环流化床蒸 发器在 液. 较低浓度下即可达到较好的防、 除垢和强化传热效果.

图 1 汽- 固三相循环流 化床 蒸发器流程 液-

F g 1 S he a i i g a o a o - q i s l h e - i . c m t d a r m fv p r l u d-o i t r e c i d

p a e cr u a i g fu d z d b d e a l t r h s i c l tn l ie e v p r o l o a

实验 中采用 的热 通 量分 别 为 3 10 W ・ 5 m~、

40 0 W ・m~、 0 ・m 5 460 W 、 5 ・m 和 5 20 W

系统. C C D测 量系统 由 C D摄 像机 、 K M O 图像 C O .2H

卡、 计算机和软件 系统 等组成 , 结构 如 图 2所 示. 其

到一定值后 , 加热段 5 上方 的水开始沸腾汽化 , 加热段

内流体的密度下降 , 使加热管 5和循环管 1 0内流体之 间出现密度差 , 流体带动其中的惰性粒子在蒸发装置 中形成汽- 固三相流 自 液- 然循环. 液- 汽- 固三相流体进

入分离器7 , 中的水蒸 气与液 - 后 其 固两 相流进 行分

1 2 3

1 c 一c D摄像 机 ; 计算机 ; 监视器 ;、一压力 表; 2 3 一 46 5 镀膜加热管 ;一汽 、 、 一 7 液 固分离器 ; 视窗 ; 8 一 9 颗粒加入 口; 循环管 ;1 液体出料 口; 一 1 O 1一 1 冷凝器 ; 一冷凝 液计 量槽 ; 一 真空泵 ; 2 ~ 阀门 2 1 3 1 4 1 5~ 1

汽-液-固多管循环流化床蒸发器中固体颗粒的分布

S o l i d Pa r t i c l e Di s t r i but i o n i n Va po r ・ ・ Li qui d- — So l i d M ul t i - - Pi pe

Ci r c u l a t i n g F l u i d i z e d Be d Ev a p o r a t o r

Vb1 . 46 N O. 2

F e b . 2 01 3

汽一 液一 固多管循环流化床蒸发器 中固体 颗粒 的分布

姜 峰 ,王兵兵 ,齐国鹏 ,李修伦

( 1 .天津大学化工学院 ,天津 3 0 0 0 7 2 ;2 .天津职业大学生物与环境工程学 院 ,天津 3 0 0 4 1 0 ) 摘 要:为研 究三相循 环流化床 蒸发 器加热 管束 内固体颗粒 的分布规律 ,设 计并构建 了汽. 液. 固透 明多管循 环流化

循环流化床锅炉燃烧与传热耦合特性分析开题报告

题目: 循环流化床锅炉 燃烧与传热耦合特பைடு நூலகம்分析

学 院: 专 业: 班 级: 姓 名: 学 号: 指导教师:

冶金与能源学院 热能与动力工程

06 热 3 甄晓伟 200606030311 赵斌 教授

2010 年 3 月 31 日

1 课题研究的背景和意义

能源与环境是人类赖以生存和发展的基础。化石能源(主要是煤和石油)的大 规模生产和利用在推进社会经济发展的同时也对环境造成巨大的影响:大气烟尘、 酸雨、全球变暖和臭氧层破坏正在威胁着人类的生存环境。我国是世界上最大的煤 炭生产国和消费国,大约有 80%以上通过直接燃烧而被利用。由于煤粉燃烧技术的 发展还不能很好的解决燃煤造成的环境问题。据统计,我国 SO2 排放已超过 2200 万 t/a,其中大部分是燃煤产生的,而燃煤电厂产生的 SO2 又几乎占到 1/2。SO2 的排放 和由其形成的酸沉降是全球范围内的一个重大环境问题。据监测和研究表明,在中 国的华南和西南地区已形成大面积的酸雨区,华东地区的降水酸度上升较快,酸雨 频率也在增加。显然,控制酸雨污染是我国必须解决的一个重要环境问题。目前, 国产大型燃煤机组的标准供电煤耗率一般在 370~390g/(kW·h)。对锅炉机组而言, 进口机组的经济性一般要比国产机组的经济性高出 4~6%,煤耗率大约低 15~ 25g/(kW·h)。另外,火电装机中绝大部分是燃煤机组,由此带来了严重的环境问题, 主要有:① 不能充分利用劣质燃料(如煤矸石、焦碳、垃圾等)造成矸石山等污染; ②不易控制污染物(SO2、NOX)排放,造成酸雨、光化学烟雾等问题;③灰渣综合 利用受限制,如灰场污染等。

开始应用于煤的燃烧,出现了“流化床锅炉”。 国外第一台商业 CFB 锅炉由芬兰的奥斯龙(Ahlstrom)公司开发,于 1979 年在

流化床干燥设备中颗粒特性对干燥效果的影响

流化床干燥设备中颗粒特性对干燥效果的影响在流化床干燥设备中,颗粒特性是影响干燥效果的重要因素之一。

颗粒特性包括颗粒大小、颗粒形状、颗粒密度、颗粒湿度等等。

这些特性直接影响到颗粒的干燥速度、干燥均匀性以及能耗情况。

首先,颗粒大小对干燥效果有显著影响。

颗粒越小,表面积相对增大,相同质量的颗粒能够暴露更多的表面积来进行蒸发,因此对应的干燥速度就会更快。

此外,在流化床中,小颗粒之间的接触面积更大,颗粒之间的传热效率更高,也会促进干燥过程。

因此,在干燥设备中,选择适当的颗粒大小是提高干燥效果的重要手段。

其次,颗粒形状也对干燥效果产生影响。

一般来说,球形颗粒的干燥效果更好。

这是因为球形颗粒具有较小的表面积-体积比,也就是相对来说球形颗粒的表面积相对较小,蒸发速度较慢,干燥过程比较充分。

而对于不规则形状的颗粒,由于其表面积-体积比较大,需要更多的时间和能量才能达到同样的干燥效果。

因此,在选用颗粒材料时,优选球形颗粒可以提高干燥效果。

此外,颗粒密度也会对干燥效果造成一定影响。

颗粒密度主要由颗粒自身的材料性质决定。

一般来说,颗粒密度越大,其在流化床中的运动速度也会相应增加,从而提供更多的热量和流动气体与颗粒间的接触面积,这样干燥速度就会更快。

另外,颗粒密度较大时,颗粒聚集在一起的可能性较小,从而减少了颗粒间的阻塞现象,使干燥设备的运行更加稳定和可靠。

最后,颗粒湿度也会对干燥效果产生直接影响。

颗粒湿度越高,其在干燥设备中所需的能量就越大,干燥过程也会相应延长。

因此,在干燥设备中,尽可能降低颗粒湿度可以提高干燥效果,并减少干燥过程的时间和能源消耗。

在实际生产中,根据颗粒特性来优化干燥设备的工艺参数也是非常重要的。

例如,对于大颗粒的物料,可以适当增加干燥气流的流速和温度,以提高热量传递效率,从而加快干燥速度。

对于规模较小的颗粒,需要更加关注颗粒的分散性,避免颗粒的堆积和阻塞问题。

总之,颗粒特性对流化床干燥设备的干燥效果有着重要影响。

流化床干燥设备中颗粒流动性的研究进展

流化床干燥设备中颗粒流动性的研究进展流化床干燥设备是一种广泛应用于化工、制药、食品等行业的干燥设备,它具有干燥速度快、热效率高、易于控制等优点。

而颗粒流动性是流化床干燥设备中一个重要的参数,对干燥效果和设备运行稳定性有着重要影响。

在这篇文章中,我们将探讨流化床干燥设备中颗粒流动性的研究进展。

首先,我们需要了解什么是颗粒流动性。

颗粒流动性是指颗粒物料在流化床干燥设备中的流动特性,包括颗粒与气固两相的相互作用、颗粒之间的相互作用以及颗粒与床层之间的相互作用。

颗粒流动性的好坏直接影响颗粒的流动性能和干燥效果。

近年来,研究者们在颗粒流动性方面进行了大量的研究工作。

首先是对颗粒流动特性的实验测量和分析。

通过实验测量,可以获得颗粒在流化床干燥设备中的流动参数,如颗粒的平均速度、颗粒的流化度、颗粒的流化状态等。

同时,通过分析颗粒流动的力学特性,可以揭示颗粒流动性的内在规律。

其次,研究者们还利用模拟软件对颗粒流动性进行模拟和预测。

模拟软件可以模拟颗粒在流化床干燥设备中流动的过程,通过数值模拟,可以得到颗粒流动的速度分布、流化床底部径迹、颗粒与床层之间的相互作用等重要参数。

这些参数对于优化流化床干燥设备的结构和操作参数具有重要的指导意义。

此外,研究者们还进行了颗粒流动性的改进和优化。

在流化床干燥设备中,颗粒流动性的改进可以通过多种途径实现。

例如改变床层的结构,增加颗粒之间的接触面积,从而提高颗粒的流动性能;调整干燥介质的速度和温度,改变颗粒在流化床中的流动状态,提高颗粒的流化度;改变颗粒的形状和颗粒粒径分布,调整颗粒之间的相互作用,改善颗粒的流动性能等。

在实际应用中,研究者们还发现了一些问题和挑战。

例如,在实际干燥过程中,颗粒可能会发生堵塞和积聚的现象,降低了干燥效果;颗粒流动性的不稳定性会导致设备运行不稳定,增加了运行成本和维护难度。

因此,研究者们亟需解决这些问题,改善颗粒流动性,提高干燥效果和设备的稳定性。

综上所述,颗粒流动性在流化床干燥设备中具有重要的研究价值和应用前景。

流化床干燥设备中颗粒物料的颗粒形变分析

流化床干燥设备中颗粒物料的颗粒形变分析在工业领域中,流化床干燥设备是一种常用的干燥技术,特别适用于颗粒状物料的干燥过程。

在流化床干燥设备中,颗粒物料会受到气体流动的冲击和摩擦力的影响,可能会导致颗粒形状的改变或形变。

本文将对流化床干燥设备中颗粒物料的颗粒形变进行分析。

首先,流化床干燥设备是通过将热气体通过颗粒物料床层来完成干燥的过程。

在气体流动的作用下,颗粒物料会被携带并与气体发生接触。

这种接触会导致颗粒物料表面的分子或原子在气体的作用下发生扩散和迁移,从而引起颗粒形状的改变。

此外,气体流动的剪切力也会导致颗粒物料在颗粒间相互碰撞、摩擦,进一步引起颗粒形变。

其次,颗粒形变的具体表现形式有很多种,主要包括颗粒的破碎、聚团和颗粒的表面改变。

首先,颗粒的破碎是指颗粒在气体流动的作用下发生裂解或破碎的现象。

这种形变可能会导致颗粒的形状不规则,表面积增加,从而促进干燥过程的进行。

其次,聚团是指颗粒在气体流动的冲击力下产生凝聚或聚集的情况。

颗粒之间的聚团现象可能会增加颗粒的块状结构,降低颗粒的表面积,从而影响干燥效果。

最后,颗粒的表面改变是指颗粒表面的成分、结构或形貌发生变化的情况。

例如,颗粒表面可能发生物化学反应,导致表面化学性质的改变,或者颗粒表面形成颗粒薄膜,影响干燥的速率。

对于流化床干燥设备中颗粒物料的颗粒形变问题,研究者们进行了一系列的实验和理论分析。

其中,一种常用的方法是通过显微镜观察颗粒形状的变化。

通过比较干燥前后颗粒的形貌、大小和分布情况,可以初步了解颗粒形变的情况。

此外,也可以通过颗粒分析仪等设备对颗粒形状进行定量分析。

例如,可利用粒径分布的粒径变化和颗粒形态指数等参数来评估颗粒形状的变化程度。

另外,一些研究者还通过对颗粒的物理力学性质进行测试,如颗粒的抗压强度、耐磨性等,进一步揭示颗粒形变的机理。

此外,数值模拟方法也被广泛应用于颗粒形变的研究中。

通过建立流化床干燥设备的三维模型,并结合颗粒运动方程和流体力学模型,可以模拟颗粒在气固两相流中的运动和形变过程。

汽液固三相循环流化床蒸发器强化传热和防垢研究

收稿日期:1999-07-06作者简介:陈健生(1975-),男,湖南邵阳人,天津大学化工学院硕士生,主要从事多相传热研究。

¹通讯联系人。

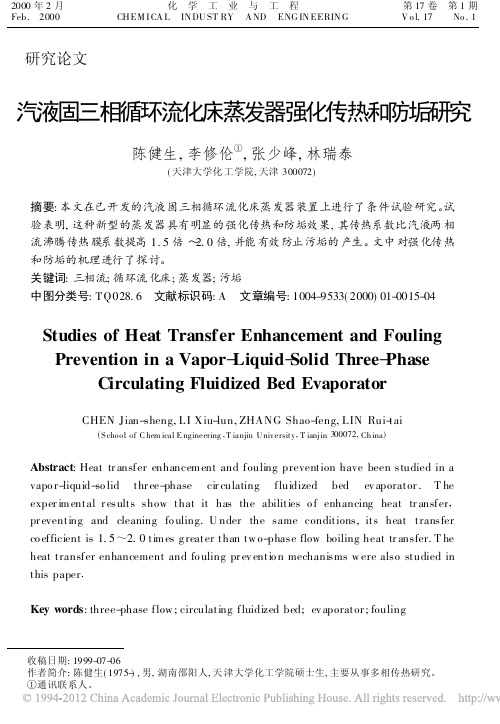

研究论文汽液固三相循环流化床蒸发器强化传热和防垢研究陈健生,李修伦¹,张少峰,林瑞泰(天津大学化工学院,天津300072)摘要:本文在已开发的汽液固三相循环流化床蒸发器装置上进行了条件试验研究。

试验表明,这种新型的蒸发器具有明显的强化传热和防垢效果,其传热系数比汽液两相流沸腾传热膜系数提高1.5倍~2.0倍,并能有效防止污垢的产生。

文中对强化传热和防垢的机理进行了探讨。

关键词:三相流;循环流化床;蒸发器;污垢中图分类号:TQ028.6 文献标识码:A 文章编号:1004-9533(2000)01-0015-04Studies of Heat Transfer Enhancement and Fouling Prevention in a Vapor -Liquid -Solid Three -PhaseCirculating Fluidized Bed EvaporatorCHEN Jian-sheng,LI Xiu-lun,ZHANG Shao-feng,LIN Rui-tai(S chool of C hem ical E ngineering ,T ianjin University ,T ianjin 300072,Ch ina )Abstract :Heat tr ansfer enhancem ent and fouling prevention have been studied in a vapo r-liquid-so lidthr ee-phasecir culatingfluidizedbedev aporator.T heexper im ental r esults show that it has the abilities o f enhancing heat tr ansfer ,pr eventing and cleaning fo uling.U nder the same conditions,its heat transfer co efficient is 1.5~2.0tim es g reater than tw o-phase flow boiling heat tr ansfer.T he heat transfer enhancement and fo uling pr ev entio n mechanisms w ere also studied in this paper .Key words :three-phase flow ;circulating fluidized bed;ev aporator ;fouling2000年2月Feb.2000 化 学 工 业 与 工 程CHEM I CA L IN DU ST RY A ND ENG IN EERIN G 第17卷 第1期V o l.17 No.1 循环流化床因其具有两相接触率高,生产能力大,强化传热,可处理粘性物料及适用于快速加工工艺等特点,在石油、化工、轻工、动力、能源、食品、医药及环保等领域得到了广泛应用。

三相内循环流化床的流体力学研究

表 观 气 遮 , 舶

装置所产生 的气泡会越多 ,因而反应器中所持有的 气体量也就越多。但气含率不会随气速的增大而无 限增长下去 ,当气速增大到一定值时 ,气含率将趋 于稳 定 ,不再 与气速 有关 。这 是 因为 :反 应器 容纳 气体的能力是有限的,在一定条件下 ,每种反应器 的气 含 率 都 有 一 个 极 限 ,当气 含 率 达 到这 个 极 限

I 升 流 区 Ⅱ一 降 流 区 一 Ⅲ一 分 离 区 Ⅳ— — 沉 淀 区

流化 床 的气 体速 度 、固含率 、载体 种类 与气 含率 之

间 的关 系 ,从而 为流化 床反 应器 的放大 提供 理论依

表1

三相 内循 环流化 床尺 寸参数

据

1 实验部 分

1 1 实验装 置 . 反应 器 :图 1为 实 验 所 用 的 三 相 内循 环 流 化

气体速度 、固含 率 、粒子 种类 三个 因素对 气含 率 的影 响 。结果表 明 :气含 率随 着气体速度 和

固含 率 的增 大而增 大 ,但 却不 能无 限的增 大。 选用 小米做 固体粒 子 时在 相 同气速 下的 气含 率

最大。

关键 词 三相 内循 环 流化床 气含 率 固含 率

三相 内循环 流化床 是最 近发展 起来 的一 种高效 传质 传热 设 备 … 。此 种 流 化 床 反 应 器 为 气 液 固三 相共存 系统 ,它依 靠 曝气头 中气泡 逸 出的初始 速度

及其 在升 流区与 降流 区之 间形成 的密度差 推 动 固体

的底部 是 一 个 曝 气 装 置 , 目的 在 于 产 生 许 多 小 气

体 的脱 除 、废 渣 的流 化 焚 烧 、含 酚 废 水 的生 化 处 理 、抗 生素 生产 、蛋 白质吸 收等环 境工 程 中被逐渐

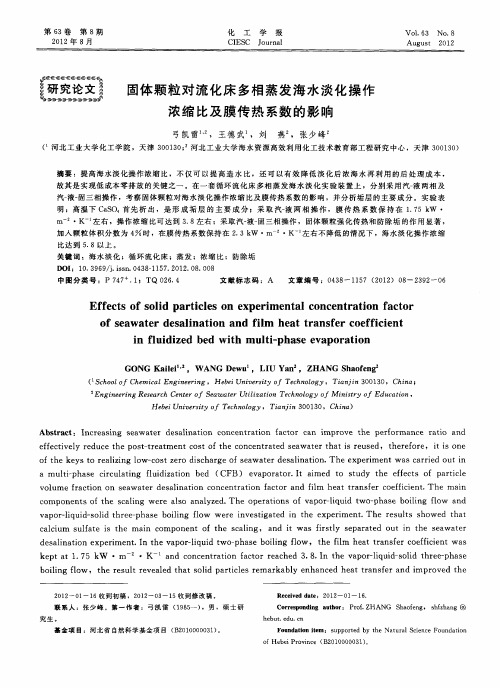

固体颗粒对流化床多相蒸发海水淡化操作浓缩比及膜传热系数的影响

摘 要 :提 高 海 水淡 化操 作 浓 缩 比 ,不 仅 可 以 提 高 造 水 比 , 还 可 以有 效 降 低 淡 化 后 浓 海 水 再 利 用 的 后 处 理 成 本 , 故 其 是 实 现低 成本 零 排 放 的 关键 之 一 。在 一 套 循 环 流 化 床 多 相 蒸 发 海 水 淡 化 实 验 装 置 上 ,分 别 采 用 汽一 两 相 及 液 汽一 固 三 相操 作 ,考察 固体 颗 粒 对 海 水 淡 化 操 作 浓 缩 比及 膜 传 热 系 数 的 影 响 ,并 分析 垢 层 的 主要 成 分 。实 验 表 液一 明 :高 温 下 C S 先 析 出 ,是 形 成 垢 层 的 主 要 成 分 ;采 取 汽一 两 相 操 作 ,膜 传 热 系 数 保 持 在 1 7 W ・ aO 首 液 . 5k m ・ 1 右 ,操 作 浓 缩 比可 达 到 3 8左 右 ;采 取 汽一 一 三相 操 作 , 固体 颗 粒 强 化 传 热 和 防 除 垢 的作 用 显 著 , K- 左 . 液 固 加 入 颗 粒 体 积 分 数 为 4 时 ,在 膜 传 热 系 数 保 持 在 2 3k ・n ・ 左 右 不 降 低 的 情 况 下 ,海 水 淡 化 操 作 浓 缩 . W r K

Ab t a t:I r a i s a t r sr c nc e sng e wa e de a i ton o e t a i n a t r a i sl na i c nc n r to f c o c n mpr v t p ror nc r to n o e he e f ma e a i a d e f c i e y r duc he p tt e t ntc to he c c nt a e e wa e h ti e s d, t e e o e, i i e fe tv l e e t os— r a me os ft on e r t d s a t r t a S r u e h r fr t Son

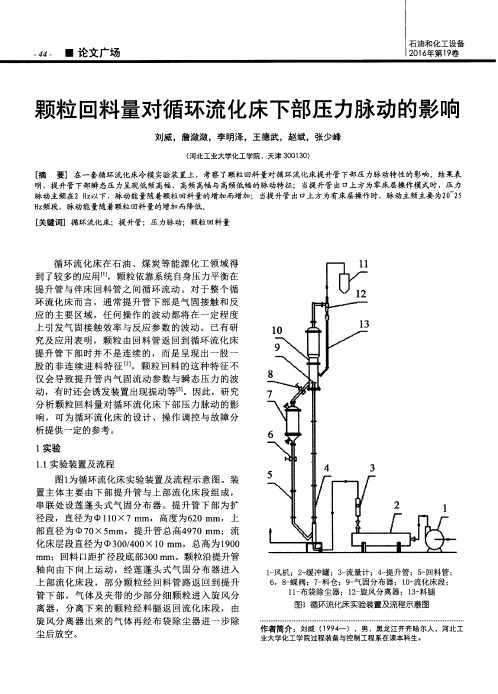

颗粒回料量对循环流化床下部压力脉动的影响

卜风机;2一缓冲罐;3一流量计;4一提 升管;5一回料管 ; 6,8一蝶阀;7一料仓;9一气固分布器 ;l0一流化床段 ;

1卜布袋除尘器 ;12一旋风分离器 ;13一料腿 图1循环流化床实验装置及流程示意图

作者简介 :刘威 (1994一),男,黑龙江齐齐哈尔人 ,河北工 业大 学化 工学院过程装备与控制工程 系在读本科生 。

2结 果与 讨论

采 样 时 间 t(S)

图2循 环流 化床 提升管下 部瞬态压力脉 动时间序列的分布

约 束 阻力 不 同 ,有 床 层 操 作 模 式 下 , 上 部床 层 内 颗 粒 物 料 会 对 下 部 提 升 管 内气 固 流 动 形 成 明 显 的 约 束 作 用 ,工 业 装置 在 两 种 操 作模 式 下 的 工业 运 行 状 况 也 有 一 些 差 异 , 零床 层 操 作 模 式 下装 置 振 动及 系 统 内参 数波 动 幅度 较 小 ,而 有 床 层 操 作 模 式 下装 置 振 动 及 系 统 内参 数 波 动 幅 度 较 大 。结 合 图3中 压 力 脉 动 标 准 偏 差 随 颗 粒 回料 量 变 化 的 差 异 ,说 明两 种 操 作 模 式 下 提 升 管 内压 力 脉 动 的机 制 不 同 。

1.3分 析方法

压 力 脉 动 信 号 的 标 准 偏 差 可 以反 映压 力 脉 动 的 强 度 ,将 任 意 时 刻 的瞬 态 压 力 Pi分 解 为 平 均 值

与 波 动 值 之 和 ,采 样 时 间 内N个 数 据 样 本 的标

■ —一

准偏差为 1/ ∑( — 。

功 率 谱 密 度 (Power Spectral Density, 简称 PSD)分 析是 研 究压 力 脉 动 信 号 的有 效 方 法 ,它 反 映 的是 信 号在 频 率 域 范 围 内的分 布 情 况 , 以傅 里 叶变 换 为基 础 ,将 信 号从 时域 范 围转 化 到频 率 范 围 ,可 以进 一 步 反 映 压 力 脉 动 信 号 各 频 率 成 分 的 幅值 和 能量 分布 。详 细 介绍 见参 考文 献 【 。

固含率·三相流化床流体动力学性质的影响因素

固含率·三相流化床流体动力学性质的影响因素《固含率三相流化床流体动力学性质的影响因素》是一个重要的研究话题,它涉及流体力学、化学和材料科学等多个领域。

固含率是指悬浮体(如悬浮粒子)在液体中所占的比例,而三相流化床是指粒子和液体混合而形成的床,它是一种特殊的流体化学系统,可以用来研究特定物料的多相反应和传输,并用作各种应用过程中的催化器。

本文旨在探讨三相流化床的固含率性能的影响因素,以及实验和计算结果如何。

首先,综述了固含率性能的影响因素,对比了不同的实验以及计算模型的优缺点。

其次,研究了悬浮粒子的物理化学特性,以及它们对三相流化床的影响因素。

最后,将在实践中使用的三相流化床计算模型和实验方法进行了总结,以及在未来展望了应用研究的发展方向。

一、固含率性能的影响因素1.1粒浓度和混合比例颗粒浓度是指悬浮粒子在液体中的实际分数。

它是影响固含率性能的关键因素之一,因为它直接影响悬浮体在液体中的分配和混合。

混合比例是指液态和固体的混合比例。

当混合比例增加时,液体的重量和体积会增加,从而增加液体在混合物中的占比,从而降低悬浮物的固含率。

1.2子特性粒子特性是指悬浮粒子的大小、形状、密度和表面张力等物理特性。

它是影响固含率性能的关键因素,因为它直接影响悬浮体在液体中的分配和混合。

粒子的体积越小、密度越大,其固含率也越高。

此外,悬浮粒子的表面张力也会影响其固含率。

当表面张力增加时,悬浮物的固含率也会增加。

1.3体参数流体参数是指流体的流速、流动系数和粘度等物理参数。

它们也会影响固含率性能。

当流速增加时,固含率会下降,但是当流速超过一定程度时,固含率又会开始增加。

流动系数和粘度增加,悬浮体的固含率也会增加。

2、实验和计算模型实验和计算模型是用来研究三相流化床固含率特性的重要工具,它们可以用来研究颗粒浓度、粒子特性、流体参数等影响因素。

2.1验模型实验模型可以用来研究三相流化床的固含率性能,它们可以通过实际的试验来模拟悬浮体的分布和混合情况。

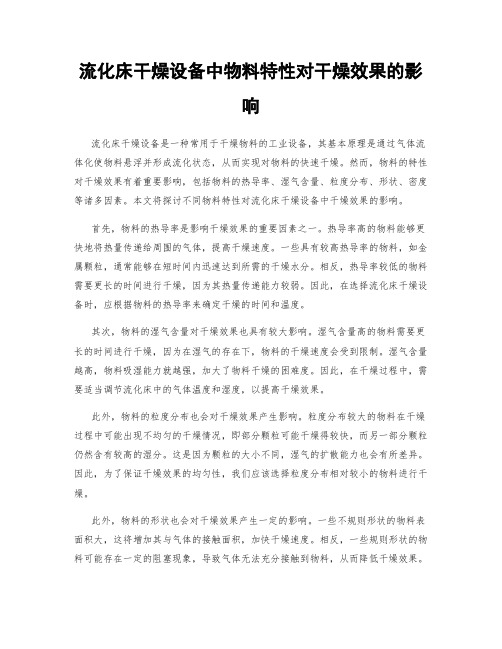

流化床干燥设备中物料特性对干燥效果的影响

流化床干燥设备中物料特性对干燥效果的影响流化床干燥设备是一种常用于干燥物料的工业设备,其基本原理是通过气体流体化使物料悬浮并形成流化状态,从而实现对物料的快速干燥。

然而,物料的特性对干燥效果有着重要影响,包括物料的热导率、湿气含量、粒度分布、形状、密度等诸多因素。

本文将探讨不同物料特性对流化床干燥设备中干燥效果的影响。

首先,物料的热导率是影响干燥效果的重要因素之一。

热导率高的物料能够更快地将热量传递给周围的气体,提高干燥速度。

一些具有较高热导率的物料,如金属颗粒,通常能够在短时间内迅速达到所需的干燥水分。

相反,热导率较低的物料需要更长的时间进行干燥,因为其热量传递能力较弱。

因此,在选择流化床干燥设备时,应根据物料的热导率来确定干燥的时间和温度。

其次,物料的湿气含量对干燥效果也具有较大影响。

湿气含量高的物料需要更长的时间进行干燥,因为在湿气的存在下,物料的干燥速度会受到限制。

湿气含量越高,物料吸湿能力就越强,加大了物料干燥的困难度。

因此,在干燥过程中,需要适当调节流化床中的气体温度和湿度,以提高干燥效果。

此外,物料的粒度分布也会对干燥效果产生影响。

粒度分布较大的物料在干燥过程中可能出现不均匀的干燥情况,即部分颗粒可能干燥得较快,而另一部分颗粒仍然含有较高的湿分。

这是因为颗粒的大小不同,湿气的扩散能力也会有所差异。

因此,为了保证干燥效果的均匀性,我们应该选择粒度分布相对较小的物料进行干燥。

此外,物料的形状也会对干燥效果产生一定的影响。

一些不规则形状的物料表面积大,这将增加其与气体的接触面积,加快干燥速度。

相反,一些规则形状的物料可能存在一定的阻塞现象,导致气体无法充分接触到物料,从而降低干燥效果。

因此,在实际应用中,需要根据物料的形状特性合理选择流化床干燥设备和操作参数。

最后,物料的密度也是影响干燥效果的重要因素之一。

密度高的物料在流化床干燥设备中下沉速度较快,需要更长的时间才能达到所需的干燥水分。

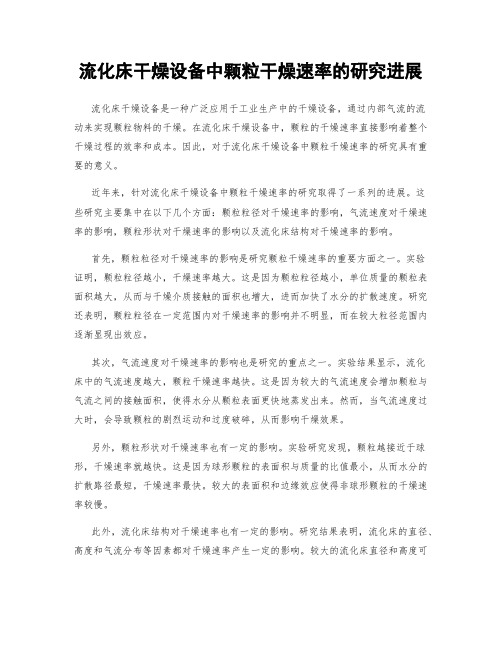

流化床干燥设备中颗粒干燥速率的研究进展

流化床干燥设备中颗粒干燥速率的研究进展流化床干燥设备是一种广泛应用于工业生产中的干燥设备,通过内部气流的流动来实现颗粒物料的干燥。

在流化床干燥设备中,颗粒的干燥速率直接影响着整个干燥过程的效率和成本。

因此,对于流化床干燥设备中颗粒干燥速率的研究具有重要的意义。

近年来,针对流化床干燥设备中颗粒干燥速率的研究取得了一系列的进展。

这些研究主要集中在以下几个方面:颗粒粒径对干燥速率的影响,气流速度对干燥速率的影响,颗粒形状对干燥速率的影响以及流化床结构对干燥速率的影响。

首先,颗粒粒径对干燥速率的影响是研究颗粒干燥速率的重要方面之一。

实验证明,颗粒粒径越小,干燥速率越大。

这是因为颗粒粒径越小,单位质量的颗粒表面积越大,从而与干燥介质接触的面积也增大,进而加快了水分的扩散速度。

研究还表明,颗粒粒径在一定范围内对干燥速率的影响并不明显,而在较大粒径范围内逐渐显现出效应。

其次,气流速度对干燥速率的影响也是研究的重点之一。

实验结果显示,流化床中的气流速度越大,颗粒干燥速率越快。

这是因为较大的气流速度会增加颗粒与气流之间的接触面积,使得水分从颗粒表面更快地蒸发出来。

然而,当气流速度过大时,会导致颗粒的剧烈运动和过度破碎,从而影响干燥效果。

另外,颗粒形状对干燥速率也有一定的影响。

实验研究发现,颗粒越接近于球形,干燥速率就越快。

这是因为球形颗粒的表面积与质量的比值最小,从而水分的扩散路径最短,干燥速率最快。

较大的表面积和边缘效应使得非球形颗粒的干燥速率较慢。

此外,流化床结构对干燥速率也有一定的影响。

研究结果表明,流化床的直径、高度和气流分布等因素都对干燥速率产生一定的影响。

较大的流化床直径和高度可以增加颗粒与气流之间的接触时间,从而提高干燥速率。

而均匀的气流分布可以使得颗粒受到更加充分的干燥,从而提高整个干燥系统的效率。

综上所述,流化床干燥设备中颗粒干燥速率的研究取得了一系列的进展。

这些研究进展为优化流化床干燥设备的设计和改进提供了重要的参考。

基于MVR在板式蒸发装置中的应用探讨 李健生

基于MVR在板式蒸发装置中的应用探讨李健生摘要:笔者主要从机械蒸汽浓缩法及其原理,以及MVR 在板式蒸发系统中的应用方面概述了本文主题,旨在与广大学者共同探讨学习。

关键词:板式蒸发装置 MVR 蒸发一、mvr简介MVR是机械式蒸汽再压缩技术(mechanical vapor recompression )的简称,是利用蒸发系统自身产生的二次蒸汽及其能量,将低品位的蒸汽经压缩机的机械做功提升为高品位的蒸汽热源。

如此循环向蒸发系统提供热能,从而减少对外界能源的需求的一项节能技术。

1、发展状况上世纪70年代随着对能源需求的日渐增加以及能源价格的飞速上涨,MVR技术逐渐引起各国研究者的关注和研究,并成功的应用于蒸发的操作中。

1957 年德国 GEA公司针对蒸发分离操作过程耗能高的问题,开发出了商业化的 MVR 蒸发系统。

应用实践表明,GEA 公司开发的 MVR 技术用于油罐车清洗工业废水浓缩时的耗为 16.4KWh/t;用于浓缩各类型的乳制品和乳清制品时能耗为9.8KW•h/t;处理小麦淀粉废水时的能耗为 13.5KWh/t。

1999 年美国通用电气公司开始对 MVR 在重油开采废水回收蒸发上的应用进行研发,该系统每蒸发1吨水大约消耗15~16.3KWh,其能耗要比由加热蒸汽驱动的单级蒸发系统低到25~ 50 倍。

MVR技术从2007年起开始从北美和欧洲进入中国市场,主要应用在食品深加工、奶制品行业、工业废水处理和饮料等行业。

同时,国内不断有高校和科研院所对该技术进行着开拓性研究,南京航空航天大学、西安交通大学、中科院理化技术研究所、北京工业大学、北京航空航天大学等都对MVR进行了理论和实践研究。

2008年以来,随着环保节能的呼声越来越高,MVR开始了平台的上升期,大量报导运用于商业实践。

二、机械蒸汽浓缩法及其原理MVR ( Mechanical Vapor Recompression)蒸发装置二次蒸汽机械压缩法是指利用涡轮发动机的增压原理、经特殊流体设计而组成的二次蒸汽机械增压式蒸发系统的简称。

浅析循环流化床锅炉运行效率的影响因素及对策 杨伦辉

浅析循环流化床锅炉运行效率的影响因素及对策杨伦辉摘要:循环流化床锅炉,是目前最适宜的经济高效、洁净循环燃烧技术。

在日常生产当中,循环流化床对燃烧的控制有着独到的技术手段,炉内传热能力强,并能够综合利用灰渣,实现循环节能高性能的目标,不仅可以有效的抑制二氧化硫、氮氧化物的排放,防止环境被污染破坏,还可以降低其他有毒物质的排放,对环境负责,对人居生活环境负责。

关键词:循环流化床锅炉;运行效率;影响因素;对策引言目前,我国倡导构建节约型社会,让国家进步。

而火力发电单位,节省能耗应着眼于节省煤炭与电力方面。

在热电厂设施运转阶段,力图提升锅炉运转的热效率,并不断降低成本,减少能耗,是至为关键的。

对还在服役的锅炉来讲,除开使用一部分科技改建策略来健全锅炉设计体制;锅炉厂应探寻锅炉运转定律,优化运转,进而节约能源、减少能耗,是未来火力发电单位努力的方向。

1循环流化床锅炉运行效率的影响因素1.1煤种和煤质的影响循环流化床锅炉运行的动力来源于原煤。

原煤首先作为一种不能循环利用,且损耗较大的燃料,进入燃烧系统后,容易出现煤质的变化,与设计的煤种的要求发生偏离。

例如煤种的发热量按照锅炉的设计热量应为5323KCAL/KG,但是真正进入锅炉后,实际的煤质发生了变化,发热量大幅度降低。

这是由于煤中的杂质等较多,因此不同煤质的煤种燃烧的特性也不同,呈现了不同的挥发份,导致炉内的燃烧工况出现了问题,受到的影响较大。

1.2炉内风速引发受热面磨损而出现爆管的影响由于循环流化床锅炉内的受热面磨损发生了很大的不同,出于磨损机理和煤粉炉的构造,大量的烟气和固体颗粒在上升过程中冲刷水冷壁管。

再加上内循环的作用,固体颗粒沿着炉膛出现很大的回落,水冷壁管的磨损带来了剧烈的冲刷。

由于风量的加大,炉内的燃烧非常剧烈,水冷壁的磨损量也较大。

烟气内的颗粒燃烧后,由于浓度较大,因此带来的水冷壁磨损加大,颗粒的数目也增大。

管壁的撞击和冲刷出现了剧烈的变化。

惰性粒子对气液固三相流化结晶粒度分布的影响

惰性粒子对气液固三相流化结晶粒度分布的影响

李君;李修伦

【期刊名称】《化工学报》

【年(卷),期】2001(052)010

【摘要】@@ 引言rn 换热壁面垢层的形成增加了热阻和流动阻力,降低了换热效率,严重时可产生局部过热损坏整个换热设备,使得设备的维护、检修费用增加.李修伦、张利斌等[1,2]80年代以来开发出的三相流化床蒸发沸腾换热技术较好地解决了这一问题,然而将该技术应用于带有结晶过程的体系(如卤水蒸发器)时,由于引入的惰性粒子对结晶过程来说为一外来杂质,会对晶体的生长产生影响[3],而早期的试验也出现过晶粒变小的问题[4].因此有必要对此进行研究,为进一步完善和改进三相流化床技术的工业应用提供必要的基础.

【总页数】4页(P921-924)

【作者】李君;李修伦

【作者单位】天津大学化工学院;天津大学化工学院

【正文语种】中文

【中图分类】TQ026.5

【相关文献】

1.液体粘度对气液固三相循环流化床颗粒循环速度和流型特征速度的影响 [J], 曹长青;刘明言;王一平;秦秀云;胡宗定

2.气液固三相循环流化床气液传质行为 [J], 杨卫国;王金福;周黎明;金涌

3.气液固三相流化床层膨胀特性实验分析 [J], 林海波;祝京旭;蓝朝逊

4.气液固三相磁稳定流化床的操作状态对反应结果的影响 [J], 慕旭宏;宗保宁

5.气液固三相逆流化床内气液传质特性的实验研究和数值模拟 [J], 万东玉;刘金平;李志坤;曹长青

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

作者简介:李健(1981-),女,天津科技大学在读硕士研究生。

E-m ai:l ji an li_25@163.co m 收稿日期:2006-6-12第22卷第4期2006年7月食品与机械V o l .22,N o .4July ,2006固体颗粒对三相循环流化床蒸发器性能的影响E ff ec t of I nerti a parti c l e s on three -phase c ircul a ti n g fl u i d ized bed evaporat or 李 健LI J ian刘振义LIU Zhen-y i李 丁LI D ing宋继田SONG J i -tian杨宗政Y ANG Zong-zheng(天津科技大学机械工程学院,天津 300222)(Colle g e of M echanical Eng i neering,T ianjin Universit y of S cience and T echnology,T ianjin ,300222,China)摘要:讨论了汽-液-固三相循环流化床蒸发器中,固体颗粒的运动规律及其对循环流化床蒸发器的传热及防、除垢性能的影响,建立了加入固体颗粒形成的汽-液-固三相流动沸腾传热准数经验关联式。

实验结果表明,三相流循环蒸发器具有良好的蒸发性能。

关键词:三相流;固体颗粒;流化床蒸发器;传热性能;防、除垢性能A bs tract :In t h is p aper ,t he vapor -liqu i d-solid t hree -phas e circu lati ng fl u -i d i zed bed evaporat or ,i n wh ich t h e i n ertia parti cle m otion stat e on t h eeffect of heat transfer ,p reventi ng and cl ean i ng i ncr u stati on w as stud ied .The heat tran sfer modelw as put f or w ard .Exp eri m en t a l res u lts s how ed t hat it had t he good abili ti es of evaporati on .K eywords :Three -phase flo w;I n ertia particl es ;F l u i d iz ed bed evaporator ;Ab iliti es of heat transfer ;Preven ting and clean i ng i n crustati on近年来,开发了一种新型三相循环流化床蒸发器[1],即汽-液-固三相循环流化床蒸发器。

其主要特点是在流化床加热管中加入固体颗粒,以固体颗粒作为流化介质,从而改善了液体的流动状态。

由于固体颗粒与管壁进行频频碰撞,以及形成新的液体流动对壁面的冲刷作用,能够起到较好的防、除垢效果。

李修伦、闻建平[2]研究了垂直管内三相流化床沸腾传热的特性,开发了汽-液-固三相流化床沸腾传热的新技术。

针对三相流化床蒸发器的特点,任斌[3]以绿茶浸提液为实验介质,对三相流化床(固定床)蒸发器的传热性能进行了研究;高丽兰[4]以南瓜汁为介质,研究了三相流化床蒸发器的蒸发浓缩性能与品质保护性能。

本试验采用三相循环流化床蒸发器对大黄浸提液进行浓缩(采用<2.5~3.5mm 陶瓷粒子为流化床蒸发器内的固体颗粒),并研究固体颗粒对其传热,防、除垢等性能的影响,对于在食品、轻化工、制药等工业中开发应用此种蒸发设备具有一定的实际意义。

1 实验装置及流程1.1 实验主体设备汽-液-固三相循环流化床蒸发器的传热元件为<45@3mm 的不锈钢管,管长为1800mm 如图1所示。

蒸发器加热室的出入口、加热蒸汽的入口和汽-液分离器的入口均设有热电阻和压力表,分别用于测定物料进出口、加热蒸汽及二次蒸汽的温度和压力。

图1 汽-液-固三相循环流化床蒸发器传热元件简图为了便于观察加热室内固体颗粒的运动轨迹及分布、加热管壁的结垢及加入固体颗粒后的防、除垢效果,实验中还采取了电加热镀膜石英玻璃管蒸发器。

1.2 实验装置流程实验装置由进料与物料循环系统、固体颗粒循环与分离系统、蒸汽加热系统、二次蒸汽及冷凝系统、真空系统等,见图2。

2 结果与分析2.1 固体颗粒对流化床传热系数的影响2.1.1 汽-液-固三相流的流动状况 当流化床内满足起60始沸腾的条件而产生汽泡时,随着汽泡在颗粒之间空隙中长大,汽泡对颗粒产生作用。

当汽区压力超过颗粒层的重力时,汽区内蒸汽向上运动,使固体颗粒局部流态化。

随着汽泡核心的大量产生,在加热面上形成连续上升的蒸汽柱,使床内颗粒充分流态化。

一部分颗粒在蒸汽流的带动下上升,另一部分则随着向下流动的大黄浸提液返回加热面,固体颗粒的这种上下往复运动,使浸提液对流大大强化。

图2 汽-液-固三相循环流化床蒸发器实验流程图2.1.2 固体粒子的运动规律 床层中的固体粒子以絮状物的形式存在,其径向上的分布规律是近壁面处粒子体积分率较大,管轴心处小,见图3。

在近壁面处,固体粒子频频撞击加热壁面,使传热边界层的层流内遭受破坏,并与壁面发生瞬态热传导,内能增加,使传热强化。

任意颗粒的运动都可能受到其他颗粒的影响,颗粒之间作用的主要形式有接触、位置交换和颗粒之间的碰撞。

同时,大量颗粒的存在会影响液相的流动特性,后者的变化又会反过来影响颗粒的运动。

液体绕过固体颗粒向上流动过程中会产生液体的径向交换,这种液体径向交换流可加速传热边界层的流体更新而使传热强化。

当固体粒子随机运动到流体主体或与其他粒子碰撞时,其多余的内能就被传递。

2.1.3 固体颗粒对泡核沸腾传热的影响 三相循环流化床沸腾传热是由汽泡与固体颗粒之间的传热、液体与固体颗粒之间的传热、固体颗粒与固体颗粒之间的传热、固体颗粒与壁面之间的导热、固体颗粒影响的泡核沸腾传热组成的。

由于流体的剧烈湍动和混合,各相界面之间的传热过程很快达到平衡。

因此在汽-液-固三相循环流化床中泡核沸腾在总传热中占主要部分。

固体颗粒随主体向上运动过程中,频频撞击壁面,一方面增加了汽化核心,另一方面加速了沸腾汽化过程。

固体颗粒在不规则运动过程中,可将大的汽泡分解为较小的汽泡,增加了流化床内流体流动的湍动程度,对泡核沸腾具有明显的强化作用。

图3 管内三相流流动情况(固体体积分率6%、流量2.6m 3/h)2.1.4 固体颗粒对加热管管壁温度的影响 图4所示,固体颗粒的加入使液体主体内部温度分布均匀,液体中心温度有所升高,而液体边界层温度有所下降,在管外壁温保持不变的情况下,使得与液体边界层相邻的管内壁温有所降低,从而使传热温差明显减小。

较低的管内壁温对于保证物料的质量具有重要作用。

实验表明:加入少量的固体颗粒壁面明显下降,但当固体颗粒加入量进一步增加时,壁温下降不明显。

图4 三相流床层内温度分布图2.1.5 固体颗粒浓度对传热系数的影响 图5示出了传热系数随固体颗粒浓度的增加而增加。

在其他参数不变的情况下,随着固体颗粒浓度的增加,传热系数有所增大。

固体颗粒浓度增加,增加了汽化核心,强化了泡核沸腾传热;增强了液体的湍动程度,加强了固体颗粒对液体边界层的破坏,强化了液体对流传热。

当固体颗粒浓度增加到一定程度时,虽然传热系数有所提高,但流动的阻力也有所增大,增加了能耗,所以在选择固体颗粒浓度时,应综合考虑各方面的因素。

2.1.6 固体颗粒对三相流化床蒸发器的防、除垢性能的影响 图6示出了物料浓度Ce=12%,物料流量I=2.2m 3/h ,蒸发温度Tv =85e ,传热温差$T =10e 时,系统在结垢及防、除垢情况下的管内沸腾传热系数随操作时间的变化曲线。

汽-液-固三相循环流化床的防、除垢性能可以借助此61机械与设计2006年第4期变化曲线进行研究。

需要指出的是,该曲线的描述是从结垢的诱导期开始的,实验的开始时刻为记录数据的起点。

图5 传热系数随固体颗粒浓度增加的变化曲线图6 传热系数随操作时间的变化关系从图6可见:在系统结垢不完全时,由于垢层逐渐增加,传热系数随操作时间的进行,其值是逐渐降低的;在结垢的蒸发管中,加入体积分率为6%的惰性粒子,随着操作的进行传热系数逐渐升高,到达一定的时刻,传热系数的值会大于无粒子两相流没结垢时的传热系数值。

这主要是由于惰性粒子的加入一方面强化了传热,另一方面不断的撞击壁面从而破坏边界层。

此时,粒子的存在对传热的强化作用开始大于由于剩余垢层的存在对传热的阻碍作用,随着操作的进行,垢层继续脱落,传热系数会继续升高,直至达到一个稳定值。

此时,惰性粒子的加入既较好的强化了传热,又起到了良好的防垢作用。

2.2 三相流沸腾传热系数准数经验关联式本试验把三相循环流化床蒸发器管内沸腾传热系数表达为流道形状、流动状况和操作条件等因素的函数。

由于本试验仅研究了加入陶瓷颗粒情况下的三相循环流化床蒸发器的传热性能,而且加热管的直径、长度保持不变。

根据实验数据进行多元线形回归,得到管内沸腾传热系数h fp 准数经验关联式为:h fp =1.0061K 1d Re -0.0251vR e0.61181P r 0.79841L v L 1-0.0251C p sC p l-1.2269Q s -Q 1Q 1-8.5947K s-K 1K 10.0992(1-E s )-1.5604该式适用范围:37000[R e 1[630002.2[P r 1[2.7;物料进口温度:80e [T in [90e ;惰性粒子的体积分率:3%[E s [9%;传热温差:4e [v T [10e ;惰性粒子直径:2.5mm [d s [3.5mm;液体流量:1.8m 3/h [I[2.6m 3/h ;物料浓度(固形物含量):1%[C e [3%。

图7示出了传热系数准数经验关联式预测值与实验值的比较,该准数经验关联式预测值与实验值的误差不大,吻合较好。

图7 传热系数准数经验关联式预测值与实验值的比较3 结论(1)在汽-液-固三相循环流化床中泡核沸腾在总传热中占主要部分。

固体颗粒的运动增加了汽化核心,加速了沸腾汽化过程,增加了流化床内流体流动的湍动程度,对泡核沸腾具有明显的强化作用。

(2)加入适宜的固体颗粒使壁面温度明显下降,但加入量增加到一定成度时壁温下降不明显。

(3)传热系数随固体颗粒浓度的增加而增加,但当固体颗粒浓度增加到一定程度时,变化不显著,且流动的阻力也有所增大,增加了能耗,所以在选择固体颗粒浓度时,应综合考虑各方面的因素。