RENA常见故障解决办法

光伏电池---硅片的刻蚀

边缘刻蚀原理反应方程式: 3Si + 4HNO3+18HF =3H2 [SiF6] + 4NO2 ↑ + 8H2O

6

LOREM IPSUM DOLOR

2.2 去PSG原理:

SiO2+4HF=SiF4+2H2O SiF4+2HF=H2[SiF6] SiO2+ 6HF=H2[SiF6]+2H2O 去PSG工序检验方法: 当硅片从HF槽出来时,观察其表面是否脱水,如果脱水, 则表明磷硅玻璃已去除干净;如果表面还沾有水珠,则表明源自 完成安排的其他工作

工程师:

关注当天的效率、碎片率、良品率等参数、化学品用量,对于出现的外观不良、漏电或是 效率低下等异常,及时联系其余工序的工程师进行排查。

确定工艺方案与工艺控制参数(腐蚀量、刻蚀线宽),药液使用寿命以及设备维护周期, 上报主管工程师。 对于日常工作中,根据需要,与其他职能部门(如设备、生产等部门)进行沟通,共同寻 找解决问题的方案。 对于助理工程师汇报的异常情况,视情况到场解决或是电话给出解决方案,若不能解决的, 及时通知工艺主管。 定期进行刻蚀参数优化实验或是安排刻蚀异常时的排查实验,根据实验结果提出改进措施。 负责编写刻蚀工段的工艺文件、作业指导书,并组织相关人员进行学习。

作为工艺人员在生产过程中,如果发现机器碎片,

一方面应该提醒产线员工注意放片规范,减少叠片和歪 片;另一方面,应巡查上述主要地方,及时找到并清理 在设备中残留的碎片,杜绝更多碎片的产生。

4.4 吹不干 调整吹干气体流量,无效果,通知设备。

当班过程中,检查生产人员的无尘服穿戴、

上下片操作手法以及工艺卫生状况是否符合要求,

rena机常见的报警以及处理方法作业指导书

2)此报警是因为电导率的电导值超过了配方内设定的最大值3000,将冰水机里的水重新换掉,再添加16L乙二醇,若电导值降下来则报警消除,若电导值无变化,则需检查测量电导率的感应器是否损坏。

5.2.6氢氟酸供给1剂量瓶填充时间已过(Timeout filling)

1)发生此报警后,第一时间通知设备人员进行处理;

2)此报警是因为氢氟酸供给的剂量瓶在设定时间内没有达到指定的液位(刚好达到第二个液位传感器),查看剂量瓶的液位管,如果液位低于第二个液位传感器位置,则需通知工艺,工艺要通知设施部人员,集中供液的氢氟酸消耗完了需更换。

5.2.7硝酸供给剂量瓶填充时间已过(Timeout filling)

5.4.2泵的干燥保护(Pump protection against dry running)

1)发生此报警后,第一时间通知设备人员进行处理;

2)发生此报警的原因有:1,槽内漏液,少液,循环打不起来。若是此原因,则要查出少液的原因,漏液的话要找出漏点进行处理,处理完成后,通知工艺人员补液,报警可消除;2,滤芯堵塞,导致流量偏小,循环打不起来,若是此原因,则需排掉槽内药液,对滤芯进行更换;3,循环泵损坏,若是此原因,则需对循环泵进行更换。

5.2.10氢氟酸供给1剂量瓶排放装置的阀门闭塞了(Drain valve block)

1)发生此报警后,第一时间通知设备人员进行处理;

2)此报警是因为自动添加氢氟酸的气动阀损坏无法自动添加,或是此气动阀的隔膜片有堵塞现象造成无法自动添加,发生报警后第一时间停机将该气动阀进行更换,更换后重新校验此气动阀行处理;

2)此报警是因为自动添加氢氟酸的气动阀损坏无法自动添加,或是此气动阀的隔膜片有堵塞现象造成无法自动添加,发生报警后第一时间停机将该气动阀进行更换,更换后重新校验此气动阀的自动添加流量。

制绒工艺培训

仓库来料接收

上片

下片

制绒设备

速度1.0速度1.0-1.5 m/min 1.0

制

绒

水1

KOH bath

水 2

HF/HCl

水 3

吹干

bath

3.1 RENA制绒原理 制绒原理

RENA是通过化学反应来进行硅腐蚀的,其反应体系很复杂。 以下是其中的几个反应方程式: Si+2HNO3+6HF=H2SiF6+2HNO2+2H2O 3Si+4HNO3+18HF=3H2SiF6+4NO+8H2O 3Si+2HNO3+18HF=3H2SiF6+2NO+4H2O+3H2 5Si+6HNO3+30HF=5H2SiF6+2NO2+4NO+10H2O+3H2

主管工程师: 主管工程师: 关注当天的效率、碎片率、良品率等参数,对于出现的外观不良或是效率低下等异常,及时 安排排查。 根据工作需要,负责与其他职能部门进行沟通,共同解决问题。 对于汇报的异常,视情况到场解决或是电话给出解决方案。 根据实验结果,安排实施新的工艺方案,若新方案中涉及到更改化学品厂家、型号或是改变 工艺流程的,需向上级请示后决定是否实施。 定期总结制绒工序的工作情况,并向工艺经理汇报。 负责制绒工序人员的管理,分配领导安排的任务,定期组织会议,对本工段工作进行总结。 对工艺文件、作业指导书等进行审核。 完成领导安排的其他任务

工程师: 工程师: 关注当天的效率、碎片率、良品率等参数,对于出现的外观不良或是效率低下等异常,及时 联系其余工序的工程师进行排查。 对于日常工作中,根据需要,与其他职能部门(如设备、生产等部门)进行沟通,共同寻找 解决问题的方案。 对于助理工程师汇报的异常情况,视情况到场解决或是电话给出解决方案,若不能解决的, 及时通知工艺主管。 负责制绒化学品选用以及使用情况(控制的合理的单耗),选择工艺方案(最低的反射率, 换液周期)及工艺控制参数(减薄量、腐蚀深度),设备的维护周期,上报工程师。 定期进行优化实验或是腐蚀量异常时安排排查实验,根据实验结果提出改进措施。 负责编写制绒工段的工艺文件、作业指导书,并组织相关人员进行学习。 完成安排的其他工作。

单晶制绒工艺培训

21

添加剂的作用

增加反应速度

减缓反应速度

不影响反应速度

22

单晶和多晶绒面

单晶绒面

多晶绒面

显微镜下观察绒面

三、RENA制绒工艺流程

仓库来料接收 插片 预清洗槽 水洗槽

上料 制绒槽

制绒机 水洗槽 酸洗槽

下片

热水水洗槽 传递过程

吹干槽

单晶制绒设备

26

27

工艺流程

红色:制绒 绿色:漂洗 黄色:酸洗 米色:烘干 粉色:称重;蓝色: 预清洗

11

原理-腐蚀速度差别形成金字塔

较快的腐蚀速 度 较慢的腐蚀速 度

12

原理-各因素分析

硅的刻蚀速率与表面原子密度、晶格方向、掺杂浓度、腐蚀液成分、 浓度、温度、搅拌等参数有关

1. 2.

NaOH浓度 无水乙醇或异丙醇浓度

3.

4. 5. 6.

制绒槽内硅酸钠的累计量

制绒腐蚀的温度 制绒腐蚀时间的长短 槽体密封程度、乙醇或异丙醇的挥发程度

温度越高腐蚀速度越快

腐蚀液浓度越高腐蚀速度越快

IPA浓度越高腐蚀速率越慢 Na2SiO3浓度越高腐蚀速率越慢

15

原理-氢氧化钠影响

0.5%

1.5%

5.5%

16

原理-温度影响

80℃ 85℃ 90℃

17

原理—IPA影响

0% 5%

10%

18

什么样的是“好的”金字塔

小而均匀 布满整个硅片表面

19

陷光原理图

上的反射、折射和透射

当入射光入射到一定角度的斜面,光会反射到另一角度的斜面形成 二次吸收或者多次吸收,从而增加吸收率。

在绒面硅片上制成PN结太阳电池,它有以下特点:

RENA开关机及异常处理

3、 在手动模式下将逐个 排空各槽并清洗

关机步骤

4、 以清洗rinse1为例:点击 rinse1,选择mode man, 然后按按钮 draining把bath排空,之后再点击filling DI加 水, 达到工艺液位后点击start circulation循环两分钟再 点击draining排空.其他槽同rinse1。

如下图所示

关机步骤

5、 槽体清洗好后,清理各槽内碎片特别是上下料处,装 好滚轮,盖好盖板门窗。 6、 将设备打到停止模式,点击“MODE OFF”,进入 停止模式,点击“Exit”退出软件程序。

关机步骤

7、退出程序后关闭电脑

8、点击显示器下方“off”按钮,依次断开24V电源开关, 关闭PC电源,关闭冷水机电源开关,设备主电控开关。

开机步骤

8、软件自动启动并显示如图十一界面,点击login输 入用户名及密码。

开机步骤

9、点击 “Manual”按钮,在此模式下打开如下界面(如 图),手动启动滚轮,检查滚轮运行状态,避免槽盖、风刀、 水刀或其他管路压倒滚轮。

10、 开机步骤完成,交由工艺。

关机步骤

关机前停止上料,确认机器内部的 硅片已全部流出。

9、依次关闭所有外围动力阀门。

10、 关机流程结束

开关机常见异常处理

1、显示器不亮,首先排查显示器有无问题,其次排查主机与显示器之间的通讯线 路(包括AdderLink是否锁住),再次排查主机内硬盘、内存卡及连接线有无异常, 如依次排查完仍无法解决请及时联系工程师。

2、电脑开机后操作软件无法打开,必须 调用备份进行软件还原。详见附件

RENA设备工艺介绍

4

设备运行过程中碱洗槽的 干燥运行保护

碱液罐碱液是否 不够

5

设备工作过程中酸洗槽高 温报警

查看冷却系统是 否正常

6

第一道滚轮不转其他滚轮 运行正常

查看滚轮感应器 是否正常

感应器出错

40

RENA开机工艺准备工作:

开机前工艺人员必须确保所有的化学用液在规定范围之内,各槽参数正常,即 RENA机主界面全部是绿色的情况下方能正常运行。

15

RENA手动模式状态详解:

16

RENA刻蚀槽界面介绍:

MODE MAN&MODE AUTO----自动运行时单个槽的自动手动切 换 PT FILLING DI----储液槽加纯水 PT FILLING CHEMIE----储液槽加化学药品 SYSTERM RINSING----整个系统(包括外槽内槽储液槽)用纯水清 洗

进入服务模式按扭 进入手动模式按扭 工艺文件 进入手动添加界面

曲线图

进入报警信息界面 取消蜂鸣 取消报警

14

RENA主界面详细说明7:

各添加桶状态 冷水机 状态 储液箱 状态

集中供液是 否READY

机器内化学品排 放是否READY

储液箱进口温度 储液箱设定温度 储液箱实际温度 冷水机内自来 水的电导率

47

工艺技术人员对RENA机的工作内容及要求

对于RENA机,工艺技术人员最主要的工作就是要保证片子出来后符合工艺参 数要求在这边主要的一个工作内容包括以下几点: 1:保证RENA机各槽溶液的一个及时准确的更换,每个班必须记录下当天所换 药品,以确保下个班工艺能及时准确的了解。(一般换碱液工艺人员控制在40分 钟之内,更换蚀刻槽液体控制在3~4小时,更换HF酸控制在2~3小时)

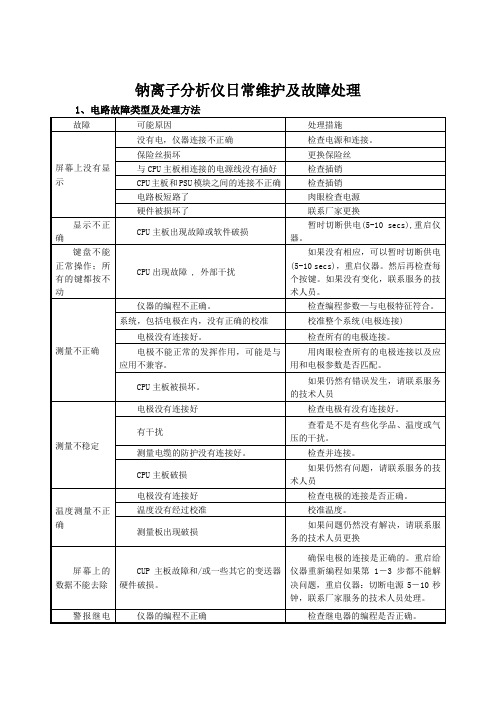

钠离子分析仪日常维护及故障处理

钠离子分析仪日常维护及故障处理1、电路故障类型及处理方法2、校准故障及处理方面3、测量故障及处理方法4、清洗5.1 进水电磁阀清洗由于系统刚启动水质差等原因,可能会引起电磁阀堵塞现象,需要用T6工具拆开电磁阀清洗,建议加装进水过滤器。

5.2 泵的清洗对于激活泵和校准泵堵塞,不出量故障,首先需要检查泵的进出口软管内是否有空气存在,管子与泵的连接处是否开裂,管子上有无泄漏处。

对于由于各种原因造成的堵塞,可使用5%-10%的氨水,通过注射器在泵的入口注入疏通处理。

5.3 钠电极的清理钠电极的清洗周期可视被测水样情况而定,水质电导率<0.2us/cm时,4~6个月清洗一次,水质电导率>0.2us/cm时,1~3个月清洗一次5.4 钠表电极的清洗由于钠电极的特性,对测量干扰的因素较多,这些干扰因素会给测量带来较大偏差,甚至影响仪表正常运行。

因此在仪表定位和投运前应采取措施消除这些干扰因素。

关闭仪表电源开关,小心拆下钠电极。

戴好防护手套和眼镜,开启随仪表带来的电极清洗液(0.1M氢氟酸)瓶盖,将钠电极头部浸入清洗液中10s~30s(时间不宜过长,否则清洗液会腐蚀钠电极的敏感玻璃膜)。

取出钠电极及时用除盐水冲洗二次后装复,开启仪表电源开关,进行两点校准。

5、长期停机注意事项及日常维护注意事项6.1 长期停机注意事项1)关闭进样阀,防止启机时脏水和高压水样进入。

2)将未用完的碱化液和标液全部倒掉,防止进入仪表。

如果是 K 型钠表还要将蠕动泵卡放开。

3)打开参比电极连接管,将未用完的参比液放干。

4)将测量电极和参比电极从测量单元中取出,放入 3mol/l 的 KCL 溶液中保存。

5)断电停机。

6.2 日常维护注意事项1)加入二异丙胺,启动仪表,调节水样PH>10.5。

2)加入活化液,运行menu--Maintenance/diag维护和诊断--reagent changes更换试剂—Bottles full:瓶子是否充满yes。

焊接机器人的常见故障及解决措施

焊接机器人的常见故障及解决措施

随着生产自动化的大力推进和提倡,工业机器人使用的越来越多,特别是在焊接行业,采用机器人焊接有很多的好处,但是机器人仍然是机器,有很多焊接的缺陷还需要人来解决,今天就来说说那些焊接缺陷。

焊接机器人的组成

焊接机器人是从事焊接(包括切割与喷涂)的工业机器人,它主要包括机器人和焊接设备两部分。

其中,机器人由机器人本体和控制柜(硬件及软件)组成;而焊接装备,以弧焊及点焊为例,则由焊接电源(包括其控制系统)、送丝机(弧焊)、焊枪(钳)等部分组成。

对于智能机器人,还应配有传感系统,如激光或摄像传感器及其控制装置等。

有点焊、伺服、弧焊机器人。

焊接机器人存在的问题和解决措施

1、出现焊偏问题:可能为焊接的位置不正确或焊枪寻找时出现问题。

这时,要考虑TCP(焊枪中心点位置)是否准确,并加以调整。

如果频繁

出现这种情况就要检查一下机器人各轴的零位置,重新校零予以修正。

2、出现咬边问题:可能为焊接参数选择不当、焊枪角度或焊枪位置不对,可适当调整。

3、出现气孔问题:可能为气体保护差、工件的底漆太厚或者保护气不够干燥,进行相应的调整就可以处理。

4、飞溅过多问题:可能为焊接参数选择不当、气体组分原因或焊丝外。

机器人常见故障及解决方案doc资料

机器人常见故障及解决方案内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.当机器人在工作过程中发生故障不要慌张,如果故障不是由于控制器引起的,那么故障的原因肯定是机器部件发生损坏。

为了尽快以最简便的方法处理故障、应当对故障进行分析。

并且需要找出是哪个零件引起了故障。

自从20世纪60年代初,人类创造了第一台工业机器人以后,工业机器人就显示出它极大的生命力,在短短40多年的时间中,工业机器人技术得到了迅速的发展,工业机器人已在工业发达国家的生产中得到了广泛的应用。

目前,工业机器人已广泛应用于汽车及汽车零部件制造业、机械加工行业、电子电气行业、橡胶及塑料工业、食品工业、木材与家具制造业等领域中。

在工业生产中,焊接机器人、装配机器人、喷涂机器人及搬运机器人等工业机器人都已被大量采用。

公司机器人越来越多,担心机器人出问题?怎样才能有备无患?怎样将解决方法化繁为简?下面交大家一些小诀窍以及常见的故障分析。

当机器人在工作过程中发生故障不要慌张,如果故障不是由于控制器引起的,那么故障的原因肯定是机器部件发生损坏。

为了尽快以最简便的方法处理故障、应当对故障进行分析。

并且需要找出是哪个零件引起了故障。

请按下面步骤进行简单检查和维护:第1步:那一个轴出现了问题?首先、检查是哪一个轴引起了故障。

如果很难检测出故障、核对是否有下列可能出现的机器异常。

①是否有零件发出噪音?②是否有零件过热?③是否有零件松动或有后坐力?第2步:哪个零件损坏了?如果检测出了不正常的轴、检查哪一部分引起了问题。

同一种现象会有很多种可能的原因。

注意:1) 过载——当负载超过额定电机负载时现象出现。

具体来说就是触发了线圈保护器的热继电器。

2) 操作时有噪音——现象是在操作过程中出现振动。

RENA InOxSide故障处理流程

表面过刻大于1.5毫米RENA

InOxSide

异常问题

解决流程

硅片边缘颜色发黑

硅片表面有大面积黄斑

非扩散面有较重滚轮印

刻蚀深度不稳定

碱浓度不够,添加碱溶液(单补1L碱)

观察碱槽溶液是循环,若没有循环,手动打开循环;是否整个表面跟接触碱液

a 增加流量,但需注意过刻(以一个流量为单位)

b 通知工艺工程师添加药液,提高液面a 观察来片是否有异常,或者来片一批中是否是不同晶棒组成,因为不同的片子会对应不同的刻蚀速率。

b 查看溶液颜色,正常的颜色应该是黄色。

如果觉得颜色过浅,流假片,一般以400片为一个循环。

然后测试4片硅片刻蚀深度。

a 观察速度是否小于1.0m/min,如果小于此参数,需要添加药液提高速度来保证刻蚀深度。

添加时以5升HNO3,1升HF为一个单位进行补液。

水在这台设备中不建议加入,所以补液时需要小剂量进行补液,否则如果补液过多导致异常,十分麻烦。

b 放片时尽量将片子靠近些,约为2cm间距,降低液面高度,但是需要注意叠片。

c 以一个流量为单位,降低循环流量,降低液面高度,但是需要观察片子是否能与溶液充分接触。

d 调节排风,并保证排风稳定。

e 添加H2SO4来调节溶液的比重,但要注意过多的H2SO4会导致硅片四周的刻蚀线变黑并且变粗。

d 调节前后挡板的高度,前挡板的高度要低于后挡板的高度,槽内大部分溶液通过前挡板溢流至触液槽。

但要保证溶液液面能与硅片充分接触,并且后挡板不可以卡片。

RENA产品介绍

WTS硅片传输系统

―WTS‖系列自动传输系统,可对敏感性硅片进行 更好处置,并有效降低破损率。

优势和特性: 配备自动化硅片破损检测和分选系统 可达10条的流水线并轨的传输系统 温和的硅片传输系统—硅片仅以自重放置于传送带上 设有硅片规格快速转换系统,适用于各种规格的硅片 高可靠性,对新型的硅片有良好的兼容性 最高可达3000片/小时的产能(取决于不同硅片规格)

Wafer Inputautomated inline wafer cleaning

技术参数

Process • Final cleaning and drying of pre-cleaned, rectangular silicon wafers • Ultrasonic cleaning at different frequencies • Optimised inline transport system for thin solar wafers • Rinsers connected as cascades to minimise water usage • Cleaning is supported by minimum quantity of cleaning chemicals Dimensions 5 lanes 10570 x 2000 x 2200 mm (length x width x height) 8 / 10 lanes 7200 x 2500 x 2200 mm Throughput Gap between wafers: 60 mm Multi Mono 5 lanes • Wafer size 156 mm 2800 wafers/h net 2.2 m/min 2400 wafers/h 1.9 m/min 8 lanes • Wafer size 156 mm 2800 wafers/h net 1.5 m/min 2400 wafers/h 1.3 m/min 10 lanes • Wafer size 125 mm 4100 wafers/h net 1.5 m/min 3600 wafers/h 1.3 m/min

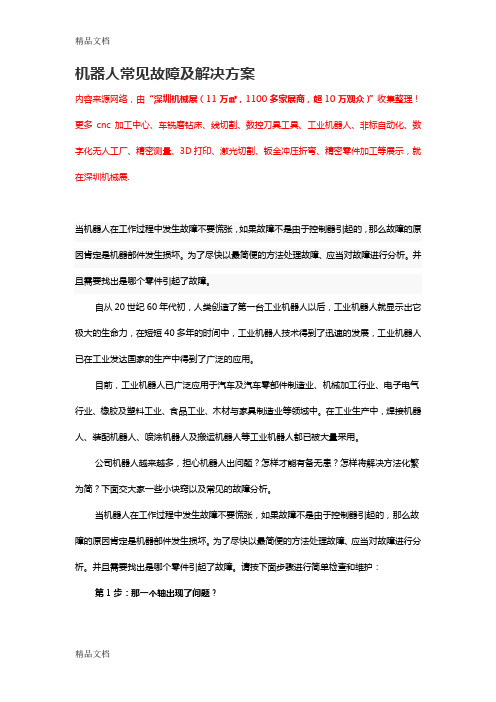

RENA设备常见报警信息

报警内容

Control off 1 Eemergency Off

24Process Clean air dryers not OK

Overfilled

Sensor combination 240 Error at the frequency static frequency changer

Not accurate filled with chemistry

Tank empty Circulation min flow

加入化学品 量不准

药桶空 循环流量低

药房药液不 够,到一定时 间后,加入的 量与设定的 量偏差较大

药液没有

溶液液位不 够

化学品添加量不满 足设定值,影响产 品质量

自动补液停止 清洗效果不满足工 艺要求

现象及影响 ①所有输出被关闭 ②停止运行的工艺 ①所有输出被关闭 ②停止运行的工艺

停止运行的工艺 ①所有输出被关闭 ②停止运行的工艺 ①所有输出被关闭 ②停止运行的工艺

①所有输出被关闭 ②停止运行的工艺 ①相应槽位停止运 行 ②相应工艺停止 ①制绒槽液自动排 入储液槽 ②运行的功能停止 运行

自动补液停止 温度超出设定范围 影响产品质量

查看相应化学品 后进行更换,换 好后继续添加剩 余化学品 查看相应化学品 后进行更换,换 好后继续添加剩 余化学品 ①查看相应槽位 ②通知设备与工 艺进行处理

5. 注意事项 5.1 RENA 设备运行时出现的报警,生产员工按照设备报警信息内容、处理方法 进行操作。 5.2 对于文件中的处理方法不能理解的,需询问相关工艺及设备人员。 5.3 对于文件中未出现的报警内容,生产员工需通知设备及工艺人员进行处理。

变频器变化 频率错误报 警

Medar故障排除

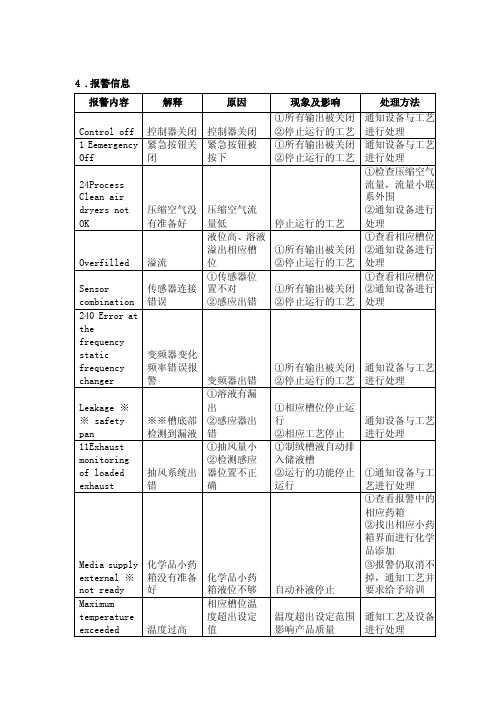

八. 故障状态

焊接微处理器发生的故障状态不一定每次都能找出发生问题的根源,但它为找出问题提供了一个起始点。

在设定参数时有些状态定为“故障”,有些则定为“报警”。

但控制器对产生故障状态后的反应则是根据设定参数定为“故障”或“报警”而作出不同的反应:

当控制器测出存在一个“故障”,它就阻止焊接或阻止重新启动焊接程序,直至“故障”状态被消除。

“报警”状态则仅仅作出可能发生问题的警告或者说明需要维护。

下列表格提供了本章中所描述的每个故障,以英文字母次序排列:

6.解决典型问题

本节介绍现场可能遇到的典型问题及对每种问题推荐的解决方法。

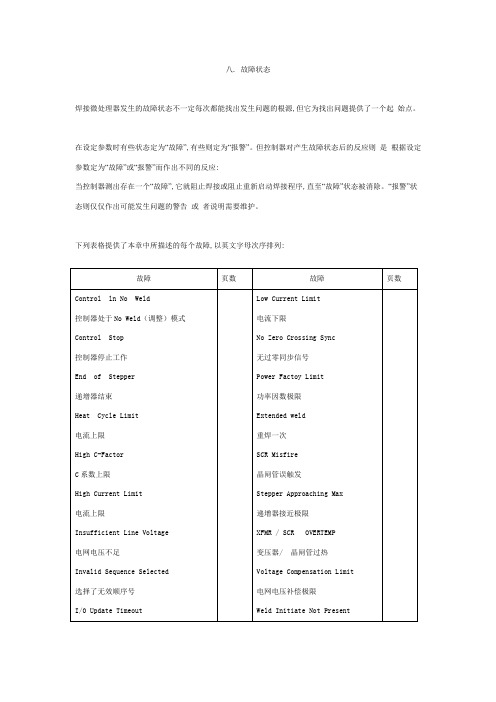

雷诺尔变频器

电工培训资料(一)上海雷诺尔变频器(功能使用设置、故障代码及处理方法)一、控制面板功能说明1、F UN键;按下FUN键进入设置菜单F00;2、按住上键或下键翻滚到需要设置的代码;3、此时在按FUN键确认,进入参数调整到需要的数值;4、调整完毕后按WR储存键,这时面板显示E2—或YE5—时,新数值写入有效,显示E┲┲—时新输入数值储存无效;5、设置完成后按FUN键返回到设置代码,按向下键或向上键到F00,在按FUN返回到初始菜单;二、代码功能说明;1、F00主设定/观测窗口;2、F01输入频率下限0.00~40.00HZ;出厂值为0HZ,限定开环设定最小值;3、F02输入频率上限20.00~600.0HZ;出厂值为50.0HZ.4、F03基本频率26.0~600.0HZ;出厂值为50.0HZ.5、F04命令模式0-键盘;1-端子正/反转模式;2-备用;3-端子自保持模式;4-RS485串行口通信模式;出厂值设定为0;自保持模式需要外部辅助端子(X4)配合见F56;6、F05主设定源选择0-键盘数字给定,1-内部多段速给定,2-端子模拟电压VG给定(0~10V),3-端子模拟电流Ig(0~20mA)给定,4-端子模拟电流Ig(4~20mA)给定,5-电动电位器给定、相关参数F54,6-RS48串行接口给定,7-复合多段速模式0.10~999.9sec、运行命令及方向由F04决定;出厂值为0;7、F06第一加速时间0.10~999.9sec,出厂值为5.0sec;△第一加减速参数与第二加减速参数切换由端子X3选择(见F55);8、F07第一减速时间0.10~999.9sec,出厂值为5.0sec;△第一加减速参数与第二加减速参数切换由端子X3选择(见F55);9、F08弧线时间0.0~50HZ,0.0sec;△第一加减速参数与第二加减速参数切换由端子X3选择(见F55);10、F09第二加速时间0.10~999.9sec;5.0sec;△第一加减速参数与第二加减速参数切换由端子X3选择(见F55);11、F10第二减速时间0.10~999.9sec;5.0sec;△第一加减速参数与第二加减速参数切换由端子X3选择(见F55);12、F11备用0.0~50.0sec;0.0sec;13、F12备用0.0~50.0sec;0.0sec;14、F13停机模式0-软停止;1-立即停止;15、F14再启动模式0-为禁止再启动,1-为安记忆频率及相位跟踪再启动,2-为按测速频率跟踪再启动,3-按常规上电延时再启动;出厂值为0;跟踪过程中运行信号解除立即停止跟踪此时与F13无关;跟踪有效时将忽略启动直流自动;测速模式必须安装编码器;16、F15转速跟踪调节时间100~9999ms,出厂值为1000ms;17、F16转速跟踪电流限制30.0~300.0%;出厂值100.0%;18、F17自动跟踪调节时间5.0sec~600.0sec,出厂值10.0sec,600.0sec相当于不解除跟踪;19、F18始动频率0~30HZ;出厂值0.00HZ给定频率低于此频率系统保持机且不忆键盘命令;20、F19直流制动0-无直流制动;1-直流制动后启动;2-为减速停止后直流制动;3-为启动/停止均匀直流制动;出厂值为0;启动直流制动DCb-,停机直流制动显示dcb,制动频率低于初始频率相当于直流制动无效21、F20停机直流制动开始频率0.1~30.0HZ;出厂值2.00HZ;低于初始频率时停机制动无效;22、F21 直流制动时间0.1sec~10.0sec;出厂值2.0sec;对启动或停机直流制动均有效矢量控制制动强度以电流评价;23、F22 直流制动电压强度0.1~10.0%;出厂值3.0%;对启动或停机直流制动均有效矢量控制制动强度以电流评价;24、F230.00HZ电压0.0~10.0%;出厂值1.5%;F03为基本频率;25、F241/3基本频率电压15.0~60.0%;出厂值33.3%;F03为基本频率;26、F252/3基本频率电压30.0~80.0%;出厂值66.6%;F03为基本频率;27、F26基本频率点电压80.0~100.0%;出厂值100.0%;F03为基本频率;28、F27跟踪调节器比例0.010~2.000;出厂值1.000;仅在F14=1时有效;29、F28跟踪调节器积分时间10~1000ms;出厂值500ms;仅在F14=1时有效;30、F29备用;31、F30备用;32、F31备用;33、F32备用;0-无效;1-按有功电流限制;2-按输出电流限制;34、F33最大电流限制系数5.0%~300.0%;出厂值150.00%;35、F34加减速失速电流5.0~300.0%;出厂值125.0%;36、F35加减速失速电压5.0~300.0%;出厂值115.0%;37、F36软件能耗制动电平70.0~300.0%;出厂值120.00%;软件放电方式;38、F37第一跳跃频率0.01~500.0HZ;出厂值11.00HZ;39、F38第二跳跃频率0.01~500.0HZ;出厂值21.00HZ;40、F39第三跳跃频率0.01~500.0HZ;出厂值31.00HZ;41、F40第一跳跃频率范围0~2.00HZ;出厂值0.00HZ;42、F41第二跳跃频率范围0~2.00HZ;出厂值0.00HZ;43、F42第三跳跃频率范围0~2.00HZ;出厂值0.00HZ;44、F43转向约束0-允许正反传;1-允许正转;2-允许反转;出厂值0;45、F44延时运行时间0~30.0sec;出厂值0.5sec;46、F45备用;47、F46备用;48、F47显示参数选择0-主设定参数;1-输出频率;2-输出电流有效值;3-输出电压有效值;4-测速频率;5-带符号测速百分数;6-输出无量纲;7-反馈无量纲(f137指定);8-直流母线电压;出厂值1;△49、F48 F05主设定格式选择0-直流频率设定;1-按最高频率F02百分数;2-按最高转速rpm;3-按F05指定的无量纲格式;出厂值0;△相关参数F00、F05;50、F49无量纲设定参考值0~9999;出厂值1000;△;51、F50无量纲显示格式0-XXXX小数点格式;1-XXXX;2-XXXX;3-XXXX;出厂值0;52、F51模拟显示量时间常数50~2000ms;出厂值500ms;△电压、电流显示滤波;53、F52备用;54、F53备用;55、F54 X1、X2端子功能选择0-X1、X2外部多段速低二位;1- X1、X2电动电位器;2- X1、X2选择给定电源;出厂值0;相关参数F54=2时,常态选择键盘给定;X1选择VG;X2选择IG(4~20mA)56、F55 X3端子功能选择0-外部多段速低二位;1-VF闭环模式选择;2-负荷分配控制;3-强迫跟踪启动端子;4-第二加减速选择端子;出厂值0;F55=2时;常态选择键盘给定;X1选择VG,X2选择IG(4~20mA);57、F56 JOG(X4)端子功能设定0-电动端子;1-自保持启动时保持端子;出厂值0;58、F57模拟电压输入Vg增益0.500~2.000;出厂值1.010;△VG作为反馈时也起作用;59、F58模拟电压输入偏移量0.0~50.0%;出厂值0.0%;△VG作为反馈时也起作用;60、F59模拟给定VG滤波时间50~2000ms;出厂值200ms;△;61、F60模拟电流输入Ig增益0.500~2.000;出厂值1.010;△IG作为反馈时也起作用;62、F61模拟电流输入偏移量0.0~50.0%;出厂值0.0%;△IG作为反馈时也起作用;63、F62模拟给定Ig滤波时间50~2000ms;出厂值200ms;△;64、F63模拟输出通道AMI选择0-输出频率;1-输出电流有效值(Ism);2-输出电压有效值(Vsm);3-实际转速(Nf);4-F05主设定;5-速度调节器给定(Nref);6-速度调节器反馈(Nrea1);7-激磁电流调节器给定(Idref);8-激磁电流调节器反馈(Id);9-转矩电流调节器给定(Iqref);10-转矩电流调节器反馈(Iq);11-输出U相电流(Iu);12-输出W相电流(Iw);13-激磁电流(Imr);14-有功电流;15-有功功率;出厂值0;此项所有参数均以标么值输出,并由端子AM1输出模拟电压信号0~10V;65、F64模拟通道1校准10.0%~150.0~%;出厂值100.00%;AM1相关参数F63;66、F65模拟输出通道AM2选择同F63;出厂值0;同F63;67、F66模拟输出AM2方式选择0-0~20mA;1-4~20mA;出厂值0;68、F67模拟通道2校准10.0%~150.0%;出厂值100.00%;AM2相关参数F65;69、F68可编程输出节点(OUT)0-启动/停止;1-达到主设定频率;2-超过第一参考频率(F70);3-低于第一参考频率(F70);4-超过第二参考频率(F71);5-低于第二参考频率(F71);6-正转指示;7-反转指示;出厂值0;端子OT1;70、F69可编程输出节点(OUT1)同F68;出厂值0;端子OT2;71、F70第一预达到频率设定F01~F02指定最高频率;出厂值50.00HZ;△72、F71第二预达到频率设定F01~F02指定最高频率;出厂值10.00HZ;△73、F72主板继电器方式0-故障综合;1-运行/停止;2-预充电;出厂值0;△此功能需断电复位确认方能完全生效;74、F73备用;75、F74自动电压控制(AVR)0-无效;1-有效;出厂值1;AVC补偿网压波动;76、F75节能控制方式0-无效;1-节能;2-自动力矩补偿;出厂值0;77、F76参数转差频率0.01~5.00;出厂值1.00HZ;F75=2时此功能有效;78、F77转差补偿方式0-无效;1-有效;出厂值0;79、F78软件死区补偿0-无效;1-有效;出厂值0;用户勿动;80、F79脉宽调制模式0-普通SVPWM;1-优化SVPWM;出厂值1;81、F80载波频率1000~6000HZ;出厂值2000HZ;82、F81备用;83、F82运行次数限制1~9999;出厂值999984、F83模拟输出AM2下限调整0~30.0%;出厂值20;85、F84输出电流一级滤波时间1~500ms;出厂值2ms;动态输出电流滤波;86、F85有功电流一级滤波时间1~500ms;出厂值20ms;动态有功电流滤波;87、F86直流电压一级滤波时间1~500ms;出厂值0ms;动态电压控制滤波;88、F87上电延时时间0.0~30sen;2.0sen;显示“dly”;89、F88允许复位次数0~20;出厂值0;90、F89显示软件版本只读;Uuxx;91、F90备用;92、F91备用;93、F92点动频率0.1~F02指定频率;出厂值1.00HZ;△94、F93点动加速时间1.0~400.0sec;出厂值5.0sec;95、F94点动减速时间1.0~400.0sec;出厂值5.0sec;96、F95多段速参数隐含模式0-隐含;1-不隐含;出厂值0 ;97、F96第一段转向0-反转;1-正传;出厂值1;98、F97第二段转向0-反转;1-正传;出厂值1;99、F98第三段转向0-反转;1-正传;出厂值1;100、F99第四段转向0-反转;1-正传;出厂值1;101、F100第五段转向0-反转;1-正传;出厂值1;102、F101第六段转向0-反转;1-正传;出厂值1;103、F102第七段转向0-反转;1-正传;出厂值1;104、F103第八段转向0-反转;1-正传;出厂值1;105、F104第一段速频率0.00~50.0HZ;出厂值5.00HZ;106、F105第二段速频率0.00~50.0HZ;出厂值10.00HZ;107、F106第三段速频率0.00~50.0HZ;出厂值15.00HZ;108、F107第四段速频率0.00~50.0HZ;出厂值20.00HZ;109、F108第五段速频率0.00~50.0HZ;出厂值25.00HZ;110、F109第六段速频率0.00~50.0HZ;出厂值30.00HZ;111、F110第七段速频率0.00~50.0HZ;出厂值40.00HZ;112、F111第八段速频率0.00~50.0HZ;出厂值50.00HZ;113、F112第一段速时间0.0~999.9sec;出厂值5.0sec114、F113第二段速时间0.0~999.9sec;出厂值5.0sec115、F114第三段速时间0.0~999.9sec;出厂值5.0sec116、F115第四段速时间0.0~999.9sec;出厂值5.0sec117、F116第五段速时间0.0~999.9sec;出厂值5.0sec118、F117第六段速时间0.0~999.9sec;出厂值5.0sec119、F118第七段速时间0.0~999.9sec;出厂值5.0sec120、F119第八段速时间0.0~999.9sec;出厂值5.0sec121、F120第一段速加速时间0.0~999.9sec;出厂值5.0sec122、F121第二段速加速时间0.0~999.9sec;出厂值5.0sec123、F122第三段速加速时间0.0~999.9sec;出厂值5.0sec124、F123第四段速加速时间0.0~999.9sec;出厂值5.0sec125、F124第五段速加速时间0.0~999.9sec;出厂值5.0sec126、F125第六段速加速时间0.0~999.9sec;出厂值5.0sec127、F126第七段速加速时间0.0~999.9sec;出厂值5.0sec128、F127第八段速加速时间0.0~999.9sec;出厂值5.0sec129、F128第一段速减速时间0.0~999.9sec;出厂值5.0sec130、F129第二段速减速时间0.0~999.9sec;出厂值5.0sec131、F130第三段速减速时间0.0~999.9sec;出厂值5.0sec132、F131第四段速减速时间0.0~999.9sec;出厂值5.0sec133、F132第五段速减速时间0.0~999.9sec;出厂值5.0sec134、F133第六段速减速时间0.0~999.9sec;出厂值5.0sec135、F134第七段速减速时间0.0~999.9sec;出厂值5.0sec136、F135第八段速减速时间0.0~999.9sec;出厂值5.0sec137、F36控制方式0-开环V/F频率控制;1-闭环V/F频率控制;2-转差频率控制;3-有传感器矢量控制;4-无速度传感器矢量控制;出厂值0;VF闭环VF 频率控制使能与极性可由控制端子强迫选择F55、F56;138、F137反馈通道选择0*端子Vg;1-端子Ig0~20mA;2-端子Ig4~20mA;出厂值0;139、F138反馈比例系数K,0.0~200.0%;出厂值100%;F(x)=kx+b;140、F139反馈校准偏移B,-50.0~50.0%;出厂值0.00%;F(x)=kx+b;141、F140 VF模式PI调节比例0.2~4.0;出厂值0.5;△142、F141 VF模式PI调节积分时间0.1~100.0;出厂值3.5sec;△143、F142 闭环频率下限0.00HZ~50.00HZ;出厂值0.00HZ;△144、F143 闭环算法选择0-梯形算法;1-直接算法;出厂值0;145、F144休眠方式选择0-无效;1-有效;出厂值0;跟踪过程不进入休眠;146、F145临界休眠频率0.00~50.00HZ;出厂值1.00HZ;△147、F146休眠等待时间1.0~3600sec;出厂值10.0sec;△148、F147闭环休眠误差唤醒回环0.0~50.0%;出厂值5.0%;△F136=1时有效;149、F148开环休眠频率唤醒回环1.0~10.0HZ;出厂值2.0HZ;△150、F149备用;151、F150备用;152、F151无电跨越使能0-无效;1-有效;出厂值0;电网失电采用惯量动能反发电原理使逆变器不进入欠压保护;153、F152直流电压调节器比例0.000~4.000;出厂值0.500;电网失电采用惯量动能反发电原理使逆变器不进入欠压保护;154、F153直流电压调节器积分3~500ms;出厂值100ms;电网失电采用惯量动能反发电原理使逆变器不进入欠压保护;155、F154直流电压波动下限电压30.0%~100.0%;出厂值;85.0%;电网失电采用惯量动能反发电原理使逆变器不进入欠压保护;156、F155直流电压闭环参考电压30.0%~100.0%;出厂值80.0%;电网失电采用惯量动能反发电原理使逆变器不进入欠压保护;157、F156无电跨越检测参考电压30.0%~100.0%;出厂值70.0%;电网失电采用惯量动能反发电原理使逆变器不进入欠压保护;158、F157备用;电网失电采用惯量动能反发电原理使逆变器不进入欠压保护;159、F158无功电流参考值10.0%~200.0%;出厂值100.0%;电网失电采用惯量动能反发电原理使逆变器不进入欠压保护;160、F159无功电流调节器比例0.000~4.000;出厂值0.200;电网失电采用惯量动能反发电原理使逆变器不进入欠压保护;161、F160无功电流调节积分时间3~500ms;出厂值100ms;电网失电采用惯量动能反发电原理使逆变器不进入欠压保护;162、F161负荷分配方式选择0-无效;1-有效;出厂值0;电网失电采用惯量动能反发电原理使逆变器不进入欠压保护;163、F162负荷分配参考电流下限0.0~200.0%;出厂值0.500;△主从电流均只小于此值自动退出分配调节;164、F163负荷分配比例系数0.000~2.000;出厂值0.500;△;165、F164负荷分配时间常数100~9999ms;出厂值500ms;△166、F165负荷分配从机电流取得模式0-端子VG(0~10V);1-端子IG(0~20mA);2-端子IG(4~20mA);出厂值未设;167、F166负荷分配极性0-正极性;1-反极性0-隐含;出厂值0;168、F167矢量控制参数隐含1-显示矢量控制参数;出厂值0;可能出错;169、F168弱磁曲线选择0-高位曲线;1-低位曲线;出厂值0 提供两条标准弱磁曲线;170、F169零频过激磁倍数100.0-200.0%;出厂值120.0%;矢量控制有效;171、F170矢量控制输出电压限制0.0~125.0%;出厂值115%;172、F171激磁电流给定0.0~100.0%;出厂值40.0%;173、F172矢量控制电流限制10~400%;出厂值120%;△;174、F173速度调节器比例系数0~8.000;出厂值4.000;△;175、F174速度调节器积分时间50~5000ms;出厂值80ms;△;176、F175激磁电流调节比例系数0~4.000;出厂值0.300;△;177、F176激磁电流比例积分时间2~4000ms;出厂值20ms;△178、F177转矩电流调节比例系数0~4.000;出厂值0.300;△179、F178转矩电流调节积分时间2~4000ms;出厂值20ms;△;180、F179转矩给定方式0-来自速度调节器;1-来自F00主设定;2-来自F00主设定积分器;出厂值0;181、F180矢量控制直流制动电流10.0~150.0%;出厂值100.0%;182、F181备用;183、F182备用;184、F183电机额定电流1.0~6000A;出厂值*;出厂值因具体功率而异;185、F184电机额定电压10.0~6000V;出厂值380V;186、F185电机额定转速100~9999;出厂值1500rpm;187、F186电机额定频率20.0~500.0HZ;出厂值50.0HZ;188、F187电机额定功率因数0.20~1.00;出厂值0.8;189、F188电机极对数1~16;出厂值2;190、F189电机定子电阻0.000~9.999;出厂值0;0无效;191、F190电机转子电阻0.000~9.999;出厂值0;0无效;192、F191电机定子自感0.000~999.9;出厂值0;0无效;193、F192备用;194、F193备用;195、F194备用;196、F195电机转子时间常数10~2000ms;出厂值200ms;197、F196编码器每转脉冲数10~4096;出厂值200;198、F197测速点传动比0.100~9.999;出厂值1.000;199、F198跟踪编码器0-无编码器;1-有编码器;出厂值0;200、F199备用;201、F200备用;202、F201反时限特性0-无效;1-有效;出厂值1;203、F202反时限电流倍数50.0~300.0%;出厂值100%;204、F203欠电流保护阀值0.0~300.0%;出厂值0.0%;输出频率大于2HZ且进入稳态2sec后条件满足报警;205、F204欠压阀值30.0~100.0%;出厂值70.0%206、F205 1.0%~20.0%;出厂值5.0%;207、F206缺相保护使能0-无效;1-有效;出厂值0;厂家专用;208、F207温度检测过热参考值20.0~110.0;出厂值85;209、F208故障记录八次历史故障记录;出厂值---;回顾近八次故障;210、F209数据保护0-锁定所有参数;1-只允许更改F00主设定;5-初始化参数;出厂值1;211、F210串行通讯方式0-无效;1-RNBBUS;2-MODUBS;出厂值0;212、F211本机地址1~25;出厂值1;仅对数据域有效;213、F212波特率4800~57600;出厂值9600;214、F213 RNBBUS数据格式0-16进制;1-BCD格式;出厂值0;215、F214报文回答模式0-不回答;1-出广播外回答;出厂值1;216、F215强制功能选择0-无效;1-有效;出厂值0;217、F216强近回答等待时间3~300sec;出厂值5sec ;218、F217备用0~0;出厂值0;219、F218厂家参数显示密码0~2020;出厂值0;220、F219装配电流基准;出厂值*;厂家专用;221、F220装配直流电压基准;出厂值*;厂家专用;222、F221死区时间2.1~8.0us;出厂值*;用户勿动;223、F222风机启动模式0-按频率运行状态启动/停止;1-按温度点采集温度自动启动风机;出厂值0;224、F223风机自启动参考温度25.0~100.0;出厂值40;225、F224备用;。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6

碱槽液位报警二:造成后果

2.液位到达最下面传感器时, 设备报警并显示液位不足,循 环泵干转 造成后果:除上料部分滚轴停 止(其颜色变为灰色),设备 报警提醒外,泵有可能停止转 动,使配电柜内控制器跳闸, 机器内其他情况正常,最低位 传感器显示为白色。

7

碱槽液位报警二:解决办法

1.检查配电柜中泵控制器是 否跳闸,假如有,把跳闸( 选纽会方向不一致)的选纽 恢复原位。如果没跳闸则跳 过这一步。

8.在上图中按 按钮或按“F10” 回到主画面 9.在自动状态下按下“异常停止” ,再按下“开始生产” 即可 。

酸冲洗槽液位报警:

1.参照碱槽报警解决方法, 类似相同。 2.如果溢出,则可以打开酸 排液阀门,同碱一样,不过 手动阀门为“V840/4”

14

3.点击系统排放至中间传感器未感应到液体时 4.再点击停止 。

系统排放

中间传感器停止源自4碱槽液位报警一:解决办法一

5.在上图中按 按钮或按“F10” 回到主画面 6.在自动状态下按下“异常停止” ,再按下“开始生产” 即可 。

碱槽液位报警一:解决办法二

1.打开机台后续盖板,把 “V821/4”阀门片向下 拨。然后观察传感器,等 到中间传感器显示绿色时 把阀门再拨回原位 2.重复上图中第五步即可 再开始生产。

10

碱槽液位报警二:解决办法

5.按F10回主界面点击手动按 钮或按F8。 6.选择碱液槽或按F6

11

碱槽液位报警二:解决办法

7.点击“开始循环”,开启循环泵(泵颜色变绿)

如果泵循环开始后液 位还是没能到达第二 个传感器位置,则按 停止,重复4-7步骤 直到开启循环后液位 到达第二传感器。

12

碱槽液位报警二:解决办法

碱槽液位报警

如右图所示:分为上中下 三个液位传感器在生产过 程中出现如下:。 1.液位到达最上面传感器 ,设备报警并显示为槽体 液位溢出,无法添加药液 和DI水。 2.液位到达最下面传感器 时,设备报警并显示液位 不足,循环泵干转。

注:如果传感器由绿色变为橙黄色 ,则液位升到该传感器位置

液位

1

碱槽液位报警一:造成后果

(注意:打开配电柜门需要 专用钥匙,可问设备或有的 人借用)

8

碱槽液位报警二:解决办法

2.点击“填补” 或F6按钮 3.点击“碱液槽”或F8按钮

9

碱槽液位报警二:解决办法

4.输入需要补加的碱和水的量,再点击“开始” 按钮进行补加

刚开始可以补加多点, 按碱:水1:10比例 加22升,下次再加 则视槽内液体情况, 补加或同比例减少补 加量

1.液位到达最上面传感器 ,设备报警并显示为槽体 液位溢出,无法添加药液 和DI水。 造成后果:除上料部分滚 轴停止(其颜色变为灰色 ),设备报警提醒外,机 器内其他情况正常,最高 位传感器显示为红色。

2

碱槽液位报警一:解决办法一

1.点击手动按钮或按F8。 2.选择碱液槽或按F6

3

碱槽液位报警一:解决办法一