生产过程审核计划表

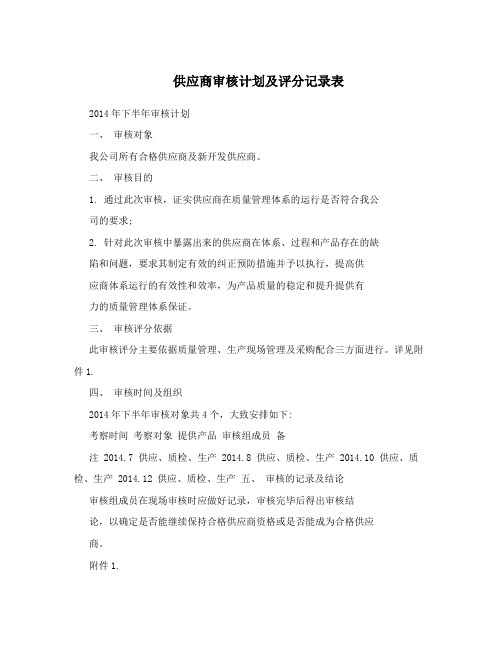

供应商审核计划及评分记录表

供应商审核计划及评分记录表2014年下半年审核计划一、审核对象我公司所有合格供应商及新开发供应商。

二、审核目的1. 通过此次审核,证实供应商在质量管理体系的运行是否符合我公司的要求;2. 针对此次审核中暴露出来的供应商在体系、过程和产品存在的缺陷和问题,要求其制定有效的纠正预防措施并予以执行,提高供应商体系运行的有效性和效率,为产品质量的稳定和提升提供有力的质量管理体系保证。

三、审核评分依据此审核评分主要依据质量管理、生产现场管理及采购配合三方面进行。

详见附件1.四、审核时间及组织2014年下半年审核对象共4个,大致安排如下:考察时间考察对象提供产品审核组成员备注 2014.7 供应、质检、生产 2014.8 供应、质检、生产 2014.10 供应、质检、生产 2014.12 供应、质检、生产五、审核的记录及结论审核组成员在现场审核时应做好记录,审核完毕后得出审核结论,以确定是否能继续保持合格供应商资格或是否能成为合格供应商。

附件1.供应商现场评审表编号:TY/QHSEF/P13-01 供应商名称生产商名称供应商地址生产商地址联系电话供应商联系人邮箱被审核物料本次审核序号审核日期上次访问日期姓名职务评审人员审核内容参见供应商现场审核记录表审核结果评核项目得分工艺合理性、工艺安全性(10)原物料及过程产品质量控制(20) 质量管理评客诉及不合格产品处理、持续改进(10)仪器、设备、试剂、文件、记录管理(10) 分工厂服务(10)生产过程控制(10) 生产过程细检验试验项目(10)供应商管理(5) 则采购配合环境和职业健康(10)运输车辆及应急方案(5)最后得分 (70分以上合格) 是否需要复评审核结论供应商签名(公章)供应商现场审核记录表序审核项目审核内容审核记录号1 能否提供生产的工艺流程图,2 生产线是否安装有磁选器/磁力棒装置,3 生产线是否安装有金属探测器, 工艺合对金属探测器是否有规定的检测方法,检测块的大小,4 理以及多久校准一次金属探测器, 质性量、管5 加工过程中中间体的检查及标准是否有明确规定, 工理艺)50生产过程发生偏差时,纠偏措施是否有明确的书面指安6 全导, 分性) )107 是否对厂房设施、设备进行维护保养,分) 8 现行的质量数据能否发现异常并能进行分析, 9 是否有专门的检测部门,实验室已认证到何种水平,是否有明确规定需要检查和校准的仪器,(包括生产10 线上以及在实验室中的仪器)原11 成品放行是否得到有效控制, 物料是否有人负责HACCP的协调和执行,是否有建立HACCP及12 小组,小组成员是否经过HACCP方法的培训? 过质程量HACCP计划中,是否有考虑微生物污染的控制,(沙门产管13 氏菌、李斯特杆菌、致病大肠杆菌) 品理质)50量14 致病菌取样频次,取样方法,控分制) )15 采用何种校验方法进行校验,是否有相应的记录, 20分16 最近一次体系的审核日期, )17 有没有组织正式的内审,频率怎样, 18 批的划分原则,是否能追溯每批产品的数据,追溯这些信息需要多长时间 ,对于原料,能追溯到哪19 种程度,20 返工产品是否可追溯, 21 首批产品的质量是否重点控制, 22 是否有4M变更的流程程序,原料进厂检查是否实施,是否有相关的检查标准及指23 导书,检查是否由指定人员实施,是否有参照方法、判断标24 准,仓库检查体制是否完善,出库检查体制是否可以追25 溯,仓库是否有专门的仓库管理人员,是否按照先进先26 出、近效期先出的原则管理仓库,是否有对库存量的适当控制,是否每日确认现存产品27 数量,28 原料、包装物、化学品、成品是否有特定的储存间, 29 是否有特定的储存条件, (温度,湿度) 30 是否有相应的洁净区管理办法,客31 不合格品是否有处理程序并按程序处理, 诉及不质32 是否有让步放行的程序, 合量格管)10产理33 对质量投诉是否及时纠正,实施的对策有效吗, 品)50分处) 理分34 是否保存有有关质量投诉的内容、原因、对策的记录, 、) 持续原料不合格时怎么处置,是否有相应的程序及解决方改35 法, 进36 仓库对合格品与不合格品是否区别管理,产品运输中,其包装及贮存条件是否适当,保证产品37 不会变质或受到污染,38 洁净区有对外来异物的风险评估么, 39 对新员工有入职培训计划吗, 40公司有没有年度培训计划,并按计划执行, 41 各种图纸、标准、作业指导书是否处于现行受控状态, 42 是否有清洁操作记录, 仪器、43 是否有过敏原管理程序, 设备、44 HACCP活动有归档记录吗,试剂质量、45 消防设施是否定期点检, 管理文件(50、46 仪器、设备的修理保养记录是否保存, 分) 记录管47 有计量器具相关的台账吗,理)10计量器具是否确定校验体系,是否明确计量器具的使48 用期限, 分) 49 是否保留检查记录,保留多长时间, 50 有定期对设备进行保养及管理台账,是否有程序监控水源和供水系统中水的安全和质量51 (包括微生物和化学指标),生产当水作为配料或用于清洁目的时,水是否符合生活饮52 过程工厂服用水标准,管理务(10工厂是否有水处理系统,处理系统是否受监控以确保(30分) 53 符合关键限值, 分)是否有虫害控制系统,如果是合同外包,请提供承包54 商名称。

过程审核计划

编制人/日期审批人/日期精品文档你我共享编号检查项目评分现场记录产品开发(设计)要素1产品开发的策划1.1是否已具有顾客对产品的要求?N/A1.2是否具有产品开发计划,并遵守目标值?N/A1.3是否策划了落实产品开发的资源?N/A1.4是否了解并考虑到了对产品的要求?N/A1.5是否调查了以现有要求为依据的开发可行性?N/A1.6是否已计划/已具备项目开展所需的人员与技术的必备条件?N/A要求2:产品开发的落实2.1是否已进行了设计D-FMEA,并确定了改进措施?N/A2.2设计D-FMEA是否在项目过程中补充更新?已确定的措施是否已落实?N/A2.3是否制订了质量计划?N/A2.4是否已获得各阶段所要求的认可/合格证明?N/A2.5是否已具备所要求的产品开发能力?N/A过程开发要素3:过程开发的策划3.1是否已具有对产品的要求?N/A3.2是否已具有过程开发计划,是否遵守目标值?N/A3.3是否已策划了落实批量生产的资源?N/A3.4是否了解并考虑到了对生产过程的要求?N/A3.5是否已计划/已具备项目开展所需的人员与技术的必要条件?N/A3.6是否已做了过程FMEA,并确定了改进措施?N/A要素4:过程开发的落实4.1过程FMEA是否在项目过程中补充更新?已确定的措施是否已落实?N/A4.2是否制订了质量计划?N/A编号检查项目评分现场记录4.3是否已具备各阶段所要求的认可/合格证明?4.4是否为了进行批量生产认可而进行在批量生产条件下的试生产?4.5生产文件和检验文件是否具备且齐全?4.6是否已具备所要求的批量生产能力?批量生产要素5:供方/原材料5.1是否仅允许已认可的且有质量能力的供方供货?10合格供方名单YC/QR-7.4A-001——南京聚隆5.2是否确保供方所供产品的质量达到供货协议要求?10供应商出货检验报告,我司进料检验报告YC/QR-7.4C-001 5.3是否评价供货实物质量?与要求有偏差时是否采取措施?10进料检验报告YC/QR-7.4C-001、8D分析报告YC/QR-8.5B-002 5.4是否与供方就产品与过程的持续改进商定质量目标,并付诸落实?10供应商供货合格率5.5对已批量供货的产品是否具有所要求的批量生产认可,并落实了所要求的改进10供应商PPAP提交批准细则YC/WI-7.4B-0025.6是否?顾客提供的产品执行了与顾客商定的方法?5.7原材料库存(量)状况是否适合于生产要求?10月盘点表5.8原材料/内部剩余材料是否有合适的进料和贮存方法?10仓库管理制度YC/WI-7.5E-0015.9员工是否具有相应的岗位培训?10有,培训记录表YC/QR-6.2-005要素6:生产分要素6.1:人员/素质6.1.1是否对员工委以监控产品质量/过程质量的职责和权限?10岗位说明书YC/WI-6.2-0016.1.2是否对员工委以负责生产设备/生产环境的职责和权限?10岗位说明书YC/WI-6.2-0016.1.3员工是否适合于完成所交付的任务并保持其素质10岗位说明书YC/WI-6.2-001,培训记录表YC/QR-6.2-0056.1.4是否有包括顶岗规定的人员配置计划?10人员招聘计划6.1.5是否有效地使用了提高员工工作积极性的方法10绩效考核分要素6.2:生产设备/工装编号检查项目评分现场记录6.2.1生产设备/工装模具是否能保证满足产品特定的质量要求?Y10生产设备/工装模具验证记录表6.2.2在批量生产中使用的检测、试验设备是否能有效地监控质量要求?Y10校准证书6.2.3生产工位、检验工位是否符合要求?Y10区域划分、灯光符合要求6.2.4生产文件和检验文件中是否标出所有的重要技术要求并坚持执行?Y10关键特殊特性6.2.5对产品调整/更换是否有必备的辅助器具?Y10辅助工具6.2.6是否进彳丁批量生产起始认可,并记录调整参数及偏差情况?Y10首检记录表、成型参数记录表6.2.7要求的纠正措施是否按时落实并检查其有效性?Y10有追踪分要素6.3:运输/搬运/贮存/包装6.3.1产品数量/生产批次的大小是否按需求而定?是否有目的地运往下道工序?Y10生产计划YC/QR-7.5A-001、过程流程图YC/QR-7.1A-0306.3.2产品/零件是否按要求/贮存?运输器具/包装方法是否按产品/零件的特性而定?Y10包装储存作业指导书6.3.3废品、返修件和调整件以及车间内的剩余料是否坚持分别贮存并标识?Y10返工/返修作业指导书YC/WI-8.3-0026.3.4整个物流是否能确保不混批、不混料并保证可追溯性?Y10标签,标识和可追溯控制程序YC/QP-7.5D-0016.3.5模具/工具,工装,检验、测量和试验设备是否按要求存放?Y10是分要素6.4:缺陷分析/纠正措施/持续改进6.4.1是否完整地记录质量数据/过程数据,并具有可评定性?Y10巡检记录表YC/QR-8.2.4-0026.4.2是否用统计技术分析质量数据/过程数据,并由此制订改进措施?Y10控制图的应用指导书YC/WI-8.1-0016.4.3在与产品要求/过程要求有偏差时,是否分析原因并检查纠正措施的有效性?Y108D分析报告YC/QR-8.5B-0026.4.4对过程和产品是否定期进行审核?Y10内部审核控制程序YC/QP-8.2.2-0016.4.5对产品和过程是否进行持续改进?Y10持续改进控制程序YC/QP-8.5A-0016.4.6对产品和过程是否有确定的目标值,并监控是否达到目标?Y10方针和目标控制程序YC/QP-5.3-001要素7:服务/顾客满意程度7.1发货时产品是否满足了顾客的要求?Y10出货检验报告YC/QR-8.2.4-0047.2是否保证了对顾客的服务?Y10顾客满意度测评作业指导书YC/WI-8.2.1-001编号检查项目评分现场记录7.3对顾客抱怨是否能快速反应并确保产品供应?Y10顾客满意度测量控制程序YC/QP-8.2.1-0017.4与质量要求有偏差时是否进行缺陷分析并实施改进措施?Y10纠正和预防控制程序YC/QP-8.5B-0017.5执行各种任务的员工是否具备所需的素质?Y10岗位说明书YC/WI-6.2-001,培训记录表YC/QR-6.2-005重畀毎呦球兀習耿精品文档你我共享AB6p€评定要素数訂+K€.。

过程审核记录表模板

研发 生产管理部

产品 对各个项目阶段,已按要求具有了必要的能力证明以及认可批准。详见《项目小组成员名单》。

过程 对各个项目阶段,已按要求具有了必要的能力证明以及认可批准。详见《项目小组成员名单》。

产品

对各个阶段应用了生产控制计划,并在生产控制计划的基础上编制了具体的生产和检验文件。例如试生产 、批产阶段均应用了控制计划。

提问

3.5

是否确保了采购件质量符合要求?已供货的批量产品是 否得到所要求的认可,并落实了所要求的改进措施

被审部门 采购部

适用 过程 模具开发协议、质量协议。

薄弱环节/建议措施及审核发现

得分 2 4 6 8 10

10

是否启动应 急措施?

是否启动应 急措施?

No.

提问

被审部门

适用

薄弱环节/建议措施及审核发现

4.9

为确保正式投产,是否对项目移交至生产开展了控制管 理?

生产管理部 过程 对项目移交进行移交评审接收。

10

是否启动应 急措施?

No.

提问

5.1

是否只和获得批准/放行且具备质量能力的供应商开展 合作?

5.2 在供应链中是否考虑到了客户要求?

5.3

是否与供应商就供货绩效约定了目标,并且加以了落 实?

产品 已落实。详见《APQP进度表》。

过程 已落实。详见《APQP进度表》。

得分 2 4 6 8 10

10 10 10 10

研发

产品 人员已到位并进行培训

10

4.3 人力资源是否到位并且具备资质?

生产管理部 过程 对新进员工已进行岗位技能培训。见培训记录、《生产员工技能矩阵表》

10

研发

产品 基础设施到位并且适用。详见《设备、工装、监视和测量设备清单》。

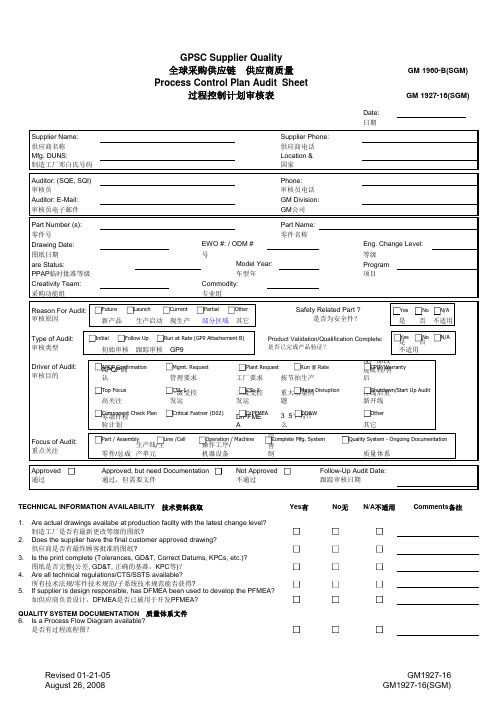

GM(SGM)过程控制计划审核表(含附属全套EXCEL表)

Date:日期Supplier Name:供应商名称供应商电话Mfg. DUNS:PlantLocation &制造工厂邓白氏号码工厂位置&国家Auditor: (SQE, SQI)Auditor Phone:审核员审核员电话Auditor: E-Mail:审核员电子邮件GM 公司Part Number (s):Part Name:零件号零件名称Drawing Date:图纸日期工程更改号工程更改等级PPAP/Interim/Benest are Status:Program PPAP 临时批准等级车型年项目Creativity Team:采购功能组专业组Reason For Audit:审核原因新产品生产启动现生产部分区域其它是 否不适用Type of Audit:审核类型初始审核跟踪审核GP9是 否不适用Driver of Audit:审核目的APQP 确认管理要求工厂要求按节拍生产现产品改进流程/售后高关注一级受控发运二级受控发运重大质量问题停线后重新开线零部件检验计划D/PFME A3×5个为什么其它Focus of Audit:重点关注零件/总成生产线/生产单元操作工序/机器设备完善制质量体系Approved 通过Yes 有No 无N/A 不适用1.2.3.4.5.6.GPSC Supplier Quality 全球采购供应链 供应商质量GM 1960-B(SGM)Process Control Plan Audit Sheet过程控制计划审核表GM 1927-16(SGM)Supplier Phone:GM Division:EWO #: / ODM #Eng. Change Level:Model Year:Commodity:Safety Related Part ?是否为安全件?Product Validation/Qualification Complete:是否已完成产品验证?Approved, but need Documentation 通过,但需要文件Not Approved 不通过Follow-Up Audit Date:跟踪审核日期TECHNICAL INFORMATION AVAILABILITY 技术资料获取Comments 备注Are actual drawings availabe at production facilty with the latest change level?制造工厂是否有最新更改等级的图纸?Does the supplier have the final customer approved drawing?供应商是否有最终顾客批准的图纸?Is the print complete (Tolerances, GD&T, Correct Datums, KPCs, etc.)?图纸是否完整(公差, GD&T, 正确的基准,KPC 等)?Are all technical regulations/CTS/SSTS available?所有技术法规/零件技术规范/子系统技术规范能否获得?If supplier is design responsible, has DFMEA been used to develop the PFMEA?如供应商负责设计,DFMEA 是否已被用于开发PFMEA?QUALITY SYSTEM DOCUMENTATION 质量体系文件Is a Process Flow Diagram available?是否有过程流程图?FutureLaunchCurrentPartialOtherInitialFollow UpRun at Rate (GP9 Attachement B)APQP Confirmation Mgmt. RequestPlant Request Run @ RateTop FocusCSL-1CSL-2Major DisruptionDD&WComponent Check PlanCritical Fastner (D02)D/PFMEA Shutdown/Start Up AuditCPIP/Warranty OtherPart / Assembly Line /CellOperation / MachineComplete Mfg. System Quality System -Ongoing DocumentationYes No YesNoN/AN/A7. 8. 9.10.11.12.13.14.15.16.17.18.19.20.21.22.23.Does the Process Flow Diagram include receiving?过程流程图是否包括物料接收?Does the Process Flow Diagram include rework?过程流程图是否包括返修?Does the Process Flow Diagram include scrap?过程流程图是否包括报废?Does the Process Flow Diagram include gauging/inspection?过程流程图是否包括测量和检查?Does the Process Flow Diagram include shipping?过程流程图是否包括发运?Does the Process Flow Diagram include labeling and Part ID at receiving, WIP, finished good and shipping areas?过程流程图是否包括了物料接收、在制品、合格成品和发运区域的标签和零件标Is there a PFMEA available?是否有PFMEA?Is the PFMEA acceptable (RPNs, numbers match Process flow and include KPCs/PQCs/KCCs)?PFMEA是否可以接受(风险顺序数, 编号与流程图一致,包括 KPC/PQC/KCC等)?Is there any evidence that it is kept up to date?是否有证据表明PFMEA是不断更新的?Is there a Process Control Plan (PCP) available?是否有过程控制计划 (PCP)?Is the Process Control Plan (PCP) acceptable (numbers match PFMEA and Process Flow, including KPCs/PQCs/KCCs/DRs/ITFs, GP-12 if applicable and latest EWO/ODM included)?过程控制计划是否可以接受?(编号与PFMEA和流程图一致,包括KPC/PQC/KCC/DR/ITF,GP-12(适用时),最新的EWO)?Does the control plan address print requirements relative to (dimensional, material, rust preventitive, heat treat, micro-finish, contamination/sediment, etc.)?控制计划有无反映(尺寸,材料,防锈,热处理,研磨,污染/残留物等)?Are all "Current Controls" listed on the PFMEA detailed on the Control Plan? PFMEA中列出的所有“现行过程控制”项目在控制计划中是否都有详述?Are process controls in place in the PCP to address the high PFMEA Risk Priority Numbers?过程控制计划中的过程控制是否都在实施以解决PFMEA中高RPN项目?Is there a procedure/process for Continuous Improvement for Risk Reduction?是否有针对对风险降低的持续改进程序?Are KPCs/PQCs/KCCs called out on the PCP?所有的 KPC/PQC/KCC是否都在控制计划中体现?Are sample sizes and check frequency for each operation reasonable?每个操作的样本数量和检查频次是否合理?2425262728293031323334353637383940414243444546474849505152QUALITY SYSTEM IMPLEMENTATION 质量体系实施Do your supplier's provide evidance of approved material for all componentsneeded for the assembled part?你的供应商能否提供证据以证明所有供总成零件使用的零部件材料是经过批准的?Are controls in place to ensure only approved incoming material released forproduction?是否有控制措施以保证只有被认可的进货材料用于生产?When parts require traceability, do controls link component traceability to the finalpart?当零件有追溯性要求时,是否可实现零件到最终产品的追溯?Audit according to the requirements of SGM prodcution accurately or nomoral traceability audit and attach the audit sheet to PCPA sheet;按SGM 产品追溯评审表(精确/一般)的要求进行评审并将追溯评审表附于控制计划审核表后;Is the workplace properly configured and matches Process Flow Diagram?工作场所布置是否适当并与流程 图一致?Are all tools and gauges properly identified?所有工装、量具是否可获得并正确标识?Are all gauges calibrated?所有工装、量具是否可获得并正确标定?Are all tools and gauges certified?所有工装、量具是否可获得并正确验证?Is gauge Repeatability and Reproducabilty less than 10%?所有工装、量具重复性和再现性是否低于10%?Do all gauges have proper operator instructions?所有工装、量具是否有适当的操作指导书?Are proper operator instructions available for each operation?各工位有无适当的操作指导书?Are Standardized Work instructions detailed to run the job properly to take time,including handling of non-conforming parts?有无标准化作业指导书以保证按节拍时间正常操作,包括对不合格品的处置?Is there Standardized Work?是否进行标准化作业?Is the Standradized Work being followed?是否对标准化作业进行跟踪?Do the operators understand the instructions?操作工是否理解指导书?Have operators been properly trained?操作工是否进行了适当培训?Are boundary samples (BS) available to operators?操作人员是否有合格的边界样品?Are boundary samples (BS) in use?操作工是否对边界样品进行使用?Are Master Parts or samples available to confirm inspection?是否有标准样品以确认检验是否正常工作?Are Master Parts available for error proofing devices?是否有标准样品以确认防错设备是否正常工作?Is there a Preventive Maintenance (PM) plan on tools and is it followed?有无针对工装、模具的预防性维修计划,是否按计划实施?Is there a Preventive Maintenance (PM) plan on equipment and is it followed?有无针对设备的预防性维修计划,是否按计划实施?Is there standardized work (or control plan) for part quality verification following atool change?工装模具变更后,有无标准化作业指导书(或控制计划)指导零件的质量验证?Are listed tests and inspections per control plan, actually performed as stated?控制计划中各试验、检测项目是否按文件实施?Where the Process Control Plan calls for SPC are the data properly recorded?如控制计划有SPC 要求,数据是否正确采集和记录?Are the Upper Control Limits (UCL) current?控制上限是否更新?Are the Lower Control Limits (LCL) current?控制下限是否更新?Does the data make sense and are reasonable control limits shown?SPC 数据是否合理,控制界限是否合理?Are out of control points noted with the corrective action taken?控制图表明过程失控时,是否进行原因分析并采取适当的纠正措施?Are product audits showing acceptable results for Final Product?产品审核结果是否表明成品可以接受?53545556575859606162636465666768697071审核员意见Auditors Comments:Supplier Representative Signature SGM Represe ntative Signature供应商代表签字SGM代表签字Does the manufacturing process demonstrate the required capability orperformance?制造过程的能力 (Ppk ,Cpk,Cmk)是否合格?Does packaging and material handling protect parts from damage?零件包装、搬运和处置能否避免零件受损?Are instructions for handling Work In Process (WIP) and final product followed throughout the process to shipping area; including repair/rework areas?对在制品的处置 (WIP)有无文件规定,是否遵照执行?包括返工、返修区域?Are all parts and components labeled properly?对所有零部件是否都进行了适当地标识?QUALITY SYSTEM IMPLEMENTATION BY MANAGEMENT 管理层质量体系实施Is there a process for documenting and tracking Downtime?是否有程序对停线情况记录和跟踪?Is there a process for documenting and tracking Scrap?是否有程序对报废情况记录和跟踪?Is there a process for documenting and tracking First Time Quality?是否有程序对FTQ 进行记录和跟踪?Is there a process for documenting and tracking Premium Freight?是否有程序对额外运费记录和跟踪?Is there a process for documenting and tracking Plant Problem Reports?是否有程序对工厂问题报告记录和跟踪?Does leadership ensure that Out of Control Conditions are managed?有无针对过程失控的管理?Are Action Plans (AP) followed?是否按计划实施纠正/整改措施?Is responsibility for implementation assigned and do people understand their responsibility?对问题解决是否指定实施责任人?相关人员是否明确其职责?Are problems quickly communicated to people who can help?发生问题后,是否能迅速与相关人员沟通?Does the support system respond to the operator?支持人员能否对操作人员要求快速响应?If more than one shift, does information part passes across shifts?如果有两班以上,班间信息是否能正确传递和沟通?Are all checks to be done under the PCP requirements performed?是否按控制计划审核的要求执行检查?Are results properly documented?检查结果是否进行适当地记录?Are suitable actions taken in case of deviations?对不符合内容是否采取了适当的纠正措施?Are plans in place to implement all elements of QSB?是否有适当实施QSB所有要素的计划?。

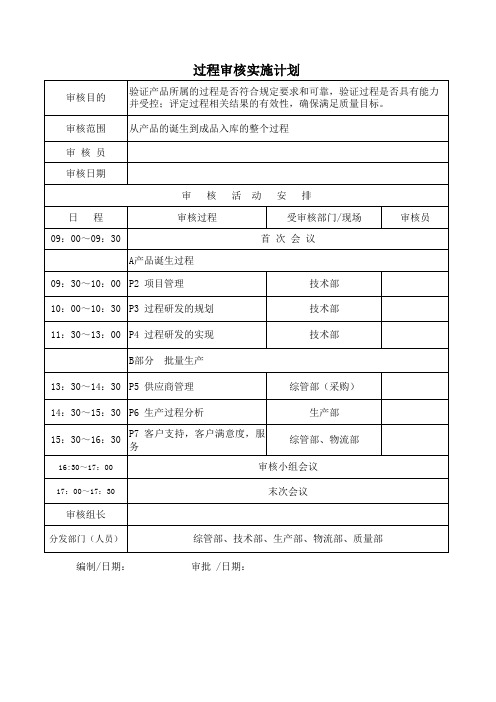

过程审核实施计划表

技术部

10:00~10:30 P3 过程研发的规划

技术部

11:30~13:00 P4 过程研发的实现 B部分 批量生产

技术部

13:30~14:30 P5 供应商管理

综管部(采购)

14:30~15:30 P6 生产过程分析

生产部

15:30~16:30

P7 客户支持,客户满意度,服 务

综管部、物流部

16:30~17Βιβλιοθήκη 00审核小组会议17:00~17:30

末次会议

审核组长

分发部门(人员)

综管部、技术部、生产部、物流部、质量部

编制/日期:

审批 /日期:

审核目的

过程审核实施计划

验证产品所属的过程是否符合规定要求和可靠,验证过程是否具有能力 并受控;评定过程相关结果的有效性,确保满足质量目标。

审核范围 从产品的诞生到成品入库的整个过程

审核员

审核日期

审 核 活动 安 排

日程

审核过程

受审核部门/现场

09:00~09:30

首次会议

A产品诞生过程

审核员

09:30~10:00 P2 项目管理

分层审核计划表

分层审核方案欢迎大家评审过程分层审核(layered process audit)实施方案(试运行)1 进行分层审核的目的:1.1 确保始终严格遵守和执行标准,提高制造质量,并通过领导层和操作工之间言传身教的互动来加强彼此间的相互理解认知。

1.2 通过言传身教的互动方式,使各级管理者都参与到支持操作工的活动中。

, o m# }6 u7 g4 a/ l, _ -质量-spc ,six sigma,ts16949,msa,fmea--(20万质量人注册)7 c/ b+ a4 ^6 y/ p, h:yy; w- l; e( r% k4 b% m5 q8 a- g4 t- }*1.3 通过识别和控制高风险/重要的过程要素,确保高水平的过程控制。

1.4 通过作业准备过程来确保既定标准的正确实施。

1.5 识别持续改进的机会,提供一个有效跟踪的流程。

1.6 验证下一层次的过程分层审核是否稳健实施。

2 适用范围:**,**、 **。

(试行,效果好的话可以扩展产品)。

3 成立分层审核团队,任命审核组长:a组由管理者代表、生产副总、生产管理处处长组成,生产副总任审核组组长;o1 e+ g3 v; l# ]4 h 六西格玛品质论坛3 h, d8 u& d& x 4 t# b \. b% z- ]+ ]( s 5 }, e/ u6 m+ x( l+ {. g4 `1 k3 f- k, t p0 y& k b组由车间主任、体系工程师组成、质量处处长组成,车间主任任审核组组长;c组由车间班长、质量工程师、工艺员组成,车间班长任审核组组长。

4 职责4.1 生产管理处组织实施分层过程审核,负责编制“年度过程分层审核计划及跟踪表”、“管理层(b、c组)月度过程分层审核实施计划”,并下发至各组。

每周组织召开一次评估会议。

4.2 a 组必须每周检查确认b组是否完成了每天的验证,必须每月进行一次分层审核;4.3 b组必须每天验证确认c组是否完成了审核,每周进行一次过程分层审核;六西格玛品质论坛) }4 ^+ z5 r: l q 六西格玛品质论坛. f& z6 c3 w0 b! k% x 6 f* f* v& m# ~ - ?, k& ?2 h: n4 h w# p y/ v7 s4.4 c组按照“月度过程分层审核实施计划及跟踪表”进行审核。

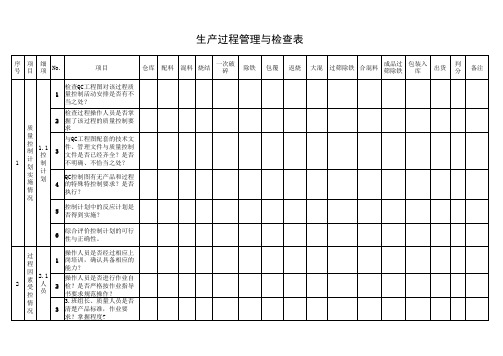

生产过程管理与检查表

5

2

过 程 因 素 受 控 情 况 2.4 工 艺 控 制

1

2

3

4

5

生产过程管理与检查表

序号项目细项 No. 2.4 工 艺 控 制 6 项目 是否制定应急反应计划, 并措施有效,以应变突发 事件? 过程控制图的控制线是否 合理正确,能反映控制要 求? 工作环境是否整齐、整 洁,现场物料、产品、工 具做到定置定位管理?通 道畅通? 操作人员是否清楚防金属 杂质措施并实施?是否具 有防金杂意识? 产品性能检测环境条件和 贮存条件是否满足规定要 求? 工序巡检员是否严格按检 验文件进行首检、巡检和 工艺纪律执行情况检查, 并认真做好记录? 工艺特性参数监控人员/作 业员是否进行了监测并有 记录? 仓库 配料 混料 烧结 一次破碎 除铁 包覆 返烧 大混 过筛除铁 合混料 成品过 包装入库 出货 筛除铁 判 分 备注

1 质 3.1 量 质 记 量 录 记 情 录 况

2

3

3

4

备注:OK-符合规定要求,合格,记1分;NC-不符合规定要求,不合格,记0分;Obj-观察项和建议事项,不计分;N/A-不适用。 具体可另附过程审核记录纸进行说明。NC项需开列“内审不符合报告单”要求相关责任部门组织整改。 过程审核总的符合率(% )= 得分总数/(审核总项目数-不计分项目数-不适用项目数)×100%

生产过程管理与检查表

序号项目细项 No. 项目 检查QC工程图对该过程质 量控制活动安排是否有不 当之处? 检查过程操作人员是否掌 握了该过程的质量控制要 求 与QC工程图配套的技术文 件、管理文件与质量控制 文件是否已经齐全?是否 不明确、不恰当之处? QC控制图有无产品和过程 的特殊特控制要求?是否 执行? 控制计划中的反应计划是 否得到实施? 综合评价控制计划的可行 性与正确性。 操作人员是否经过相应上 岗培训,确认具备相应的 能力? 操作人员是否进行作业自 检?是否严格按作业指导 书要求规范操作? 3.班组长、质量人员是否 清楚产品标准,作业要 求?掌握程度? 仓库 配料 混料 烧结 一次破碎 除铁 包覆 返烧 大混 过筛除铁 合混料 成品过 包装入库 出货 筛除铁 判 分 备注

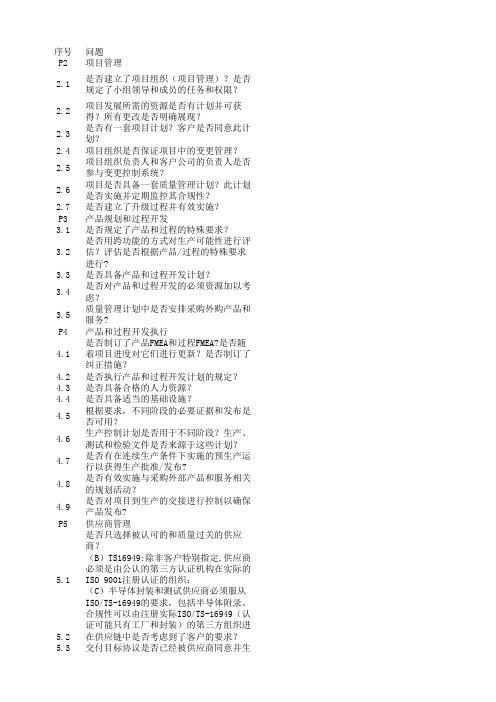

VDA6.3过程审核表(中文版)

序号问题P2项目管理2.1是否建立了项目组织(项目管理)?是否规定了小组领导和成员的任务和权限?2.2项目发展所需的资源是否有计划并可获得?所有更改是否明确展现?2.3是否有一套项目计划?客户是否同意此计划?2.4项目组织是否保证项目中的变更管理?2.5项目组织负责人和客户公司的负责人是否参与变更控制系统?2.6项目是否具备一套质量管理计划?此计划是否实施并定期监控其合规性?2.7是否建立了升级过程并有效实施?P3产品规划和过程开发3.1是否规定了产品和过程的特殊要求?3.2是否用跨功能的方式对生产可能性进行评估?评估是否根据产品/过程的特殊要求进行?3.3是否具备产品和过程开发计划?3.4是否对产品和过程开发的必须资源加以考虑?3.5质量管理计划中是否安排采购外购产品和服务?P4产品和过程开发执行4.1是否制订了产品FMEA和过程FMEA?是否随着项目进度对它们进行更新?是否制订了纠正措施?4.2是否执行产品和过程开发计划的规定?4.3是否具备合格的人力资源?4.4是否具备适当的基础设施?4.5根据要求,不同阶段的必要证据和发布是否可用?4.6生产控制计划是否用于不同阶段?生产、测试和检验文件是否来源于这些计划?4.7是否有在连续生产条件下实施的预生产运行以获得生产批准/发布?4.8是否有效实施与采购外部产品和服务相关的规划活动?4.9是否对项目到生产的交接进行控制以确保产品发布?P5供应商管理5.1是否只选择被认可的和质量过关的供应商?(B)TS16949:除非客户特别指定,供应商必须是由公认的第三方认证机构在实际的ISO 9001注册认证的组织;(C)半导体封装和测试供应商必须服从ISO/TS-16949的要求,包括半导体附录。

合规性可以由注册实际ISO/TS-16949(认证可能只有工厂和封装)的第三方组织进5.2在供应链中是否考虑到了客户的要求?5.3交付目标协议是否已经被供应商同意并生5.4外购产品和服务所必须的批准和发布是否可用?5.5外购产品和服务的质量是否得到保证?5.6是否将进料进行适当保存?5.7不同任务的员工是否合格?是否明确规定了职责?P6过程分析/生产6.1什么进入了过程(过程输入)6.1.1项目是否从开发转移到了连续生产?6.1.2来料的必要数量/生产批次大小是否在正确的时间和地方(储存:工作站点)可用?6.1.3是否将来料适当地保存?运输设备和包装安排是否适用于来料的特殊特性?6.1.4必要的标识、记录、审批是否可用?是否将它们适当地分配到来料6.1.5连续生产过程中产品或过程的变更是否被追溯并记录?6.2工作内容、工艺步骤(所有生产过程是否受到控制?)6.2.1是否根据生产控制计划将所有相关细节列进生产、测试、检验文件中?6.2.2生产作业是否被检查并审批?设定数据是否被记录?6.2.3所用的生产设备是否能满足客户的特殊产品要求?6.2.4生产中重要的特性是否受到控制?6.2.5报废、返工和设定产品是否分开保存并标识?6.2.6材料和生产件的流通是否受到保护以免混料和错误指令?6.3过程支持、人力资源6.3.1操作员是否有监控产品和过程质量的职责和权限?6.3.2操作员是否有能力执行分配给他们的任务?作业员的工作资格是否保持更新?6.3.3是否有一份人员雇佣计划?6.4材料资源6.4.1怎样控制生产设备、工具的维护保养和检修?6.4.2是否能通过测试、检验和测量设备有效监控质量要求?6.4.3工作站点和测试、检验区域是否符合要6.4.4工具、设备、测试/检验设施是否正确储6.5过程有效性(整合效果,效率,消除浪6.5.1是否制定了产品和过程的目标要求?(C)在保护频带作为满足要求的证据的情况下,用一种顾客风险等于或小于一个过程能力(Cpk>1.67)的方法对保护频带进行统计评估。

(P4.9)达产审核检查表

4.零

件质 量计

4.3

过程控制计划是否与现行过程相符?是否按过程控制计划作零件检验和统计监测?

划

4.4 在PFMEA中所确定的潜在失效模式是否有防错措施或控制计划来处置?

识别号:

结果 YES NO

备注

yes

yes

yes

4.5

过程控制计划之反应计划和供应商的整改措施是否有效地保证了遏制次品和缺点改 进取得实效?

yes

2.

2.3

操作指导书/目视控制是否具备并附于相应的每个工作岗位

yes

制造

过程

2.4

在进行节拍生产时,是否所有过程文件都在工位上?如过程控制计划。这些文件是 否用于实施规定的反应计划和纠正措施?

yes

2.5 当需要时,在需要的工位上是否拥有极限样品?这些样品是否经长城公司认可? yes

2.6

是否具备保养计划? 是否有用于维修和保养的备件? 是否有进行预防性维修保养 的停机计划?

******* 有限公司

编 号: 序号 审核内容

达产审核工作表

审核要求

1.1

1 . PPAP 文件应包括:过程流程图,过程控制计划,设计/过程失效模式及后果分 析, 标样

识别号:

结果 YES NO

备注

yes

1.2 (试生产控制)计划yes1.3 操作/来自验指导书1.文

1.4 样件/试生产时发生的问题(可以查看其APOP问题清单)

yes

3.5 提升生产计划是否足以满足要求?

yes

4.1

产品检验设备是否完备? 是否作了可接受的测量系统分析工作 (即量具可重复性和 再现性)?操作指导书/目视控制是否具备?

yes

过程审核作业指导书(含表格)

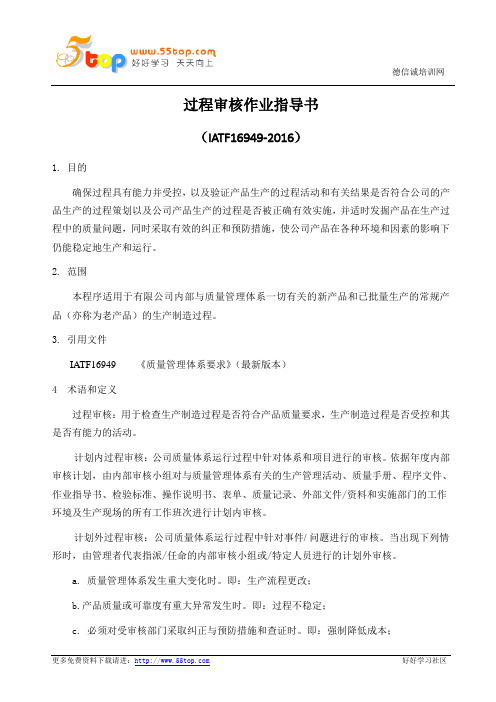

过程审核作业指导书(IATF16949-2016)1. 目的确保过程具有能力并受控,以及验证产品生产的过程活动和有关结果是否符合公司的产品生产的过程策划以及公司产品生产的过程是否被正确有效实施,并适时发掘产品在生产过程中的质量问题,同时采取有效的纠正和预防措施,使公司产品在各种环境和因素的影响下仍能稳定地生产和运行。

2. 范围本程序适用于有限公司内部与质量管理体系一切有关的新产品和已批量生产的常规产品(亦称为老产品)的生产制造过程。

3. 引用文件IATF16949 《质量管理体系要求》(最新版本)4 术语和定义过程审核:用于检查生产制造过程是否符合产品质量要求,生产制造过程是否受控和其是否有能力的活动。

计划内过程审核:公司质量体系运行过程中针对体系和项目进行的审核。

依据年度内部审核计划,由内部审核小组对与质量管理体系有关的生产管理活动、质量手册、程序文件、作业指导书、检验标准、操作说明书、表单、质量记录、外部文件/资料和实施部门的工作环境及生产现场的所有工作班次进行计划内审核。

计划外过程审核:公司质量体系运行过程中针对事件/问题进行的审核。

当出现下列情形时,由管理者代表指派/任命的内部审核小组或/特定人员进行的计划外审核。

a. 质量管理体系发生重大变化时。

即:生产流程更改;b.产品质量或可靠度有重大异常发生时。

即:过程不稳定;c. 必须对受审核部门采取纠正与预防措施和查证时。

即:强制降低成本;e.当发生内部和/或外部较严重不合格或顾客抱怨时。

即:顾客抱怨/退货和索赔。

5 职责体系管理处负责公司年度过程审核计划的制订、审核小组的组建。

审核小组负责审核计划的执行及不符合项的跟踪验证。

受审核单位负责对不符合项制订纠正和预防措施并有效实施。

6工作流程和内容6.1过程审核策划6.1.1机构和人员体系管理处负责组织实施过程审核,系统独立地行使质量审核职能。

审核员(接受厂内/外有培训资格的外部培训机构ISO/TS16949过程审核教育培训达6 小时(含)以上,并经考试合格且具有合格证书资格证明者;经最高管理者或管理者代表聘任。

过程审核检查表、计划表

0

测量的需求

测量工具是否有合

6.2 6.3 6.4

格标识,测量工具 完好、准确? 作业员\检查员是 否按规定频率和样 本数量使用指定工 具检查? 测量记录完整,准 确、有效?

1:满足测量工具按需配置, 2:量具在制定的校检期内, 3:测试工具完好无损, 4:测试记录应保持齐全完整, 5:对于关键的控制点,按要求进行测量,并做过程能力分析控制 图

0

验证数据、不回用的处理流程节点责任人

得分

0

第 3 页,共 8 页

审核项目

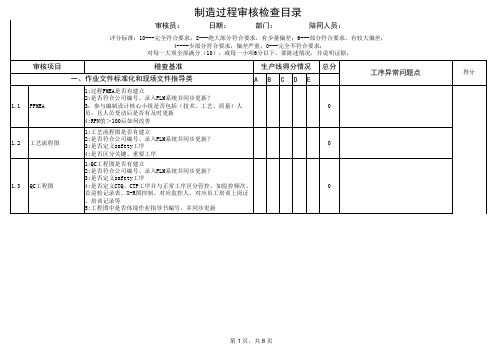

制造过程审核检查目录

审核员:

日期:

部门:

陪同人员:

评分标准:10---完全符合要求;8---绝大部分符合要求,有少量偏差;6---部分符合要求,有较大偏差; 4----少部分符合要求,偏差严重;0---完全不符合要求;

对每一大项全部满分(10),或每一小项6分以下,要陈述情况,并说明证据;

三、生产设备、工装、夹具、封样件

A B C D E 总分

工序异常问题点

3.1

设备、工装定期点 检保养,检验器具 定期校验、封样件 校验记录

1:设备是否定期进行保养(记录) 2:设备是否有相关的点检保养制度,以及相关的操作流程 3:点检记录的规范以及完整性 4:工装是否定期检定,并且在有效检定期内使用 5:计量器具、封样件是否在有效期内、是否有校验记录

对每一大项全部满分(10),或每一小项6分以下,要陈述情况,并说明证据;

审核项目

稽查基准

是否有措施保证标 1:班组是否有明确的要求规定巡检频率 1.10 准化作业的执行? 2:过程巡检工作班组是否有专人执行,

(如过程监查) 3:过程检查是否按规定检查,并留有记录

IATF16949过程审核计划表

3、审核组长:

4、审核成员:

审核日期/时间

对应要素(过程审核

表)

过程开发

供方/来料

顾客服务/满意度

生产过程

开料、内层

钻孔

层压

电镀

外层线路

阻焊

表面处理

外形

电测

检查

包装

制定/日期:批准/日期:

保存期限:以《记录控制程序》的规定为IATF16949内部过程审核实施计划

审核日程安排

受审部门/现场审核员对应人员

首次会议

末次会议

1、审核目的:验证产品所属的过程是否符合规定要求和可靠,验证过程

是否具有能力并受控评定过程相关结果的有效性,确保满足质量目标;

2、审核依据:IATF16949:2016标准规范;VDA6.3审核清单;

质量体系手册、程序文件、作业指导书、法律法规、顾客合同等。

产品生产过程审核表

Process audit checklistBDH256Change Level:Audit Date:Auditor:NO.评价evaluate1.11.21.31.4NO.评价evaluation2.12、设计和过程FMEA/design and process FMEA does the actual material and production flow follow the process flowchart?DFMEA 的零件编号、修订版本、原始日期和审定日期是否正确?does the DFMEA have the correct Part#, Revision Level, Orig. Date and Rev. Date?does the floor plan identify the following :all required assembly, process and inspection stations?locations for all raw material, work in process(WIP) and finished product?Is the flowcharts lastest and identified with date?记录/comments记录/commentsPart Name:Part Number :文 件 要 求/document questions是否有最新版平面布置图?生产过程中,材料和产品流动是否与过程流程图一致?is there a dated copy of the current floor plan readily available?操 作 要 求/implementation/process questions文 件 要 求/document questionsDFMEA (含有设计职责)/DFMEA(if supplier is design responsible)平面布置图上是否有所有装配、生产和检测岗位、原材料、半成品、成品的区域划分?流程图是否是最新版本的并标注有日期?Process audit checklistBDH256Change Level:Audit Date:Auditor:Part Name:Part Number:3、控制计划/Control PlanProcess audit checklistBDH256Change Level:Audit Date:Auditor:Part Name:Part Number :4、 检验和试验/Inspection and TestingProcess audit checklistBDH256Change Level:Audit Date:Auditor:Part Name:Part Number :Process audit checklistBDH256Change Level:Audit Date:Auditor:Part Name:Part Number :Process audit checklistBDH256Change Level:Audit Date:Auditor:Part Name:Part Number :5、产品规范与图纸/Product Specifications & DrawingsProcess audit checklistBDH256Change Level:Audit Date:Auditor:Part Name:Part Number :6、过程监控与操作指导书/Process Monitoring & Operator InstructionsProcess audit checklistBDH256Change Level:Audit Date:Auditor:Part Name:Part Number :Process audit checklistBDH256Change Level:Audit Date:Auditor:Part Name:Part Number :Process audit checklistBDH256Change Level:Audit Date:Auditor:Part Name:Part Number :7、 Handling and storageProcess audit checklistBDH256Change Level:Audit Date:Auditor:Part Name:Part Number :8、包装与发运规范/Parts Packaging/Shipping SpecificationsProcess audit checklistBDH256Change Level:Audit Date:Auditor:Part Name:Part Number :Process audit checklistBDH256Change Level:Audit Date:Auditor:Part Name:Part Number :9、异常处理Process audit checklistBDH256Change Level:Audit Date:Auditor:Part Name:Part Number :Process audit checklistBDH256Change Level:Audit Date:Auditor:Part Name:Part Number :Process audit checklistBDH256Change Level:Audit Date:Auditor:Part Name:Part Number :Process audit checklistBDH256Change Level:Audit Date:Auditor:Part Name:Part Number :11、检测量具的评价/Gage & Check Fixture EvaluationProcess audit checklistBDH256Change Level:Audit Date:Auditor:Part Name:Part Number :12、产能验证/Line Speed & Capacity VerifiedProcess audit checklistBDH256Change Level:Audit Date:Auditor:Part Name:Part Number :Process audit checklistBDH256Change Level:Audit Date:Auditor:Part Name:Part Number :过程审核表Process audit checklistBDH256Change Level:Audit Date:Auditor:Part Name:Part Number :第 21 页,共 21 页。

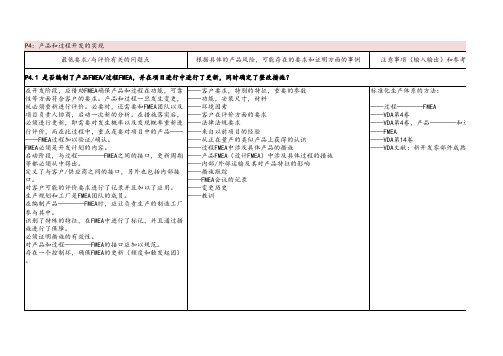

VDA 过程审核表中文版

口。

——FMEA会议的记录

对客户可能的评价要求进行了记录并且加以了应用。 ——变更历史

生产规划和工厂是FMEA团队的成员。

——教训

在编制产品————FMEA时,应让负责生产的制造工厂

参与其中。

识别了特殊的特征,在FMEA中进行了标记,并且通过措

施进行了保障。

必须证明措施的有效性。

对产品和过程————FMEA的接口应加以规范。

试生产的规划以及为落实试生产而达成的协议被包含在 ————测量工具能力

问题P4.9和P6.1.1当中。

————生产资料和装置达到量产要求(测量记录)

应考虑到关键的供货部分。

————搬运,包装,标记,仓储

出具了证明,确保能够实现不同的产量。

————人员资质

考虑到了最高需求和约定的灵活性。

————作业/检验指导书

标准化生产体系的方法:

制。

————客户要求

————产品故障模式及影响分析(——

必须考虑到客户要求。

————交接记录/检查表

——FMEA)

在初始批量交货前,必须在内部完成生产过程放行。 ————验收记录

————过程故障模式及影响分析(——

必须在生产所在地根据客户要求开展生产测试。

————确定附加的、不会再在装配好的零件上进行的检验步 ——FMEA)

性等方面符合客户的要求。产品和过程一旦发生变更, ——功能,安装尺寸,材料

就必须重新进行评价。必要时,还需要和FMEA团队以及 ——环境因素

项目负责人协商,启动一次新的分析。在措施落实后, ——客户在评价方面的要求

必须进行更新,即需要对发生概率以及发现概率重新进 ——法律法规要求

行评价,而在此过程中,重点是要对项目中的产品—— ——来自以前项目的经验