双辊连铸硅钢薄带硅含量对组织的影响

硅含量对大型钢锭凝固时A形偏析的影响

硅含量对大型钢锭凝固时A形偏析的影响一、前言近年来,随着各种重型装备的发展迅速,对于大型锻件的需求越来越旺盛。

特别是在代表大型锻件最高水平的核电设备方面对大型锻件的质量要求是越来越高。

要想获得高质量的锻件,必须首先获得高质量的钢锭,必须钢锭中固有的质量缺陷,如偏析、缩孔、夹杂等进行控制。

A偏析是由钢水在凝固过程中因局部区域内溶质富集所形成的一重通道型宏观偏析,是钢锭中主要缺陷之一。

偏析物及疏松将导致偏析区的脆化,形成裂纹源,并降低材料的力学性能,因此,A偏析是我们不希望严重存在的一种缺陷,应尽量消除。

然而,在钢锭模中钢液凝固时所发生物理和化学过程是不可避免的。

液相和凝固的固相中,各种元素不同的溶解度,这种溶解度与温度的依存关系;金属、熔渣与气体之间的反应;水平的和垂直的温度梯度及其引起的对流以及凝固于进一步的冷却过程的物理收缩等,都具有特别的重要性。

钢锭凝固过程的这些现象都会引起偏析,即引起钢锭的宏观与微观区域含有不同的化学成分以及非金属夹杂物的聚集和疏松、缩孔等,因此,偏析是钢液选分结晶和钢锭凝固过程的必然结果。

但是这些过程的强烈程度可以改变。

二、硅含量对大型钢锭凝固时A形偏析的影响真空碳脱氧工艺(VCD)最初最为一种提高钢锭纯洁度的精炼技术,在上世纪70年代得到发展,目的是利用在减压下C和O反应能力的加强来进一步脱氧,并进一步提高钢水的去除氢气的效果。

并且由于其脱氧产物时候CO气体溢出不会污染钢水而得到应用。

真空碳脱氧工艺(VCD)为了达到C-O反应的激烈,需要钢水处于半镇静钢状态,即要求钢中Si要小于0.1%,否则C-O反应不激烈,影响脱气效果。

事实证明采用真空碳脱氧工艺(VCD)确实是产品的质量得到了提高。

在研究真空碳脱氧工艺(VCD)的过程中人们发现,Si含量降低同时还会明显改善钢锭凝固过程中的A偏析,并由此为锻件带来良好的均匀性和减少脆化倾向等好处,因此低Si钢的应用就更加广泛了。

表1列出了采用低硅钢和正常硅的性能对比(1)表1 低硅法用于不同钢号的效果那么,化学成分大钢锭A偏析有怎样的影响呢?众多的科学家进行了深入的研究。

双辊薄带连铸技术状况的调查分析

54. 0

Bl yt hevill e 特性 49. 0

110 500 mm 直径双辊 正常 80, 最大 120 18 0. 7~ 2. 0 1 680 25

单机架 4 辊 带液压 A GC <560 @ 2 100 <1 350 @ 1 900 最大 27. 5

10 上下喷头 2 台 @ 32t 762 67. 4

Abstract: T he status o f twin r oll cast str ip product line was inv est igat ed and the basic data fo r its industr ialization was indicated, such as co nt inuo us casting time used for desig n and decision, operating r ate etc. T he ex ample fo r ca-l culating thro ug hput w as pr esented. T he key pa rameters for twin r oll cast str ip w ere defined acco rding to the class-i cal t heo ry of heat transfer and so lidification and deduced the relat ionship of r oll g ap, r oll diameter, liquid level and maxima l casting speed. D ifferent phenomena and mechanism o f macro- segr eg atio n bet ween tw in r oll cast st rip and traditio na l continuous casting slab were also summa rized. Key words: t win r oll casting; strip; so lidif ication; macr o- segr egation

W9Mo3Cr4V高速钢热处理工艺试验探讨(1)

图"

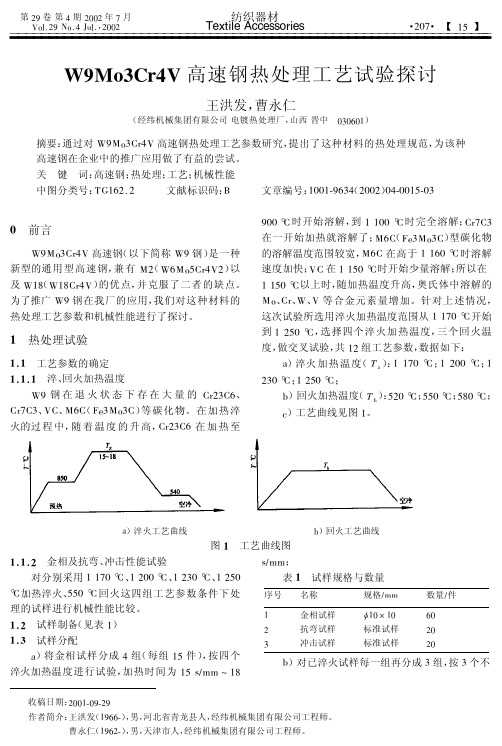

淬火温度与冲击韧性的关系

$ % $ 对于硬度及红硬性要求不太高而韧性要求高 的刀具如丝锥等, 以及各种受冲击的刀具, 均可采用 晶粒度 $" 级, 在 !," # * $ $1" # * $ %"" # 淬火, 硬度 ./0 -, * ./0 -!。 !-" # 回火 ’ 次, 高冲击强度的冷作模 $ % ( 对于要求高的抗弯强度、 具, 可采用 $ $-" # * $ $1" # 淬火, 晶粒度 $" 级 * 硬度 ./0 -, + ! * $$ 级, !," # * !-" # 回火 ’ 次, ./0 -!。

回火温度对硬度的影响 从图 9、 图 8 可知, 无论在哪种温度下淬火, 随

着回火温度升高, 在 88" 5 左右硬度出现一个峰值, 这说明有二次硬化现象出现。原因是经淬火后有大 量的碳化物溶解到残余奥氏体中, 在回火时部分残 余奥氏体分解成马氏体沿原马氏体晶界析出 使硬度 -.1/、 )1/ 等特殊碳化物与基体保持共格, 有所回升; 随淬火温度升高, 此现象越明显。所以, 对于车刀类红硬性要求高的工具, 淬火加热温度应 选用 ! 1," 5 以上, 保证回火后硬度不低于 67/ 回火温度提高到 8;" 5 时硬度将开始明显下降; 22; 因此, 要求保持高的硬度时, 回火温度应选在 89" 5 < 82" 5 之间。

纺织器材

第 1* 卷 第 9 期 1""1 年 3 月

%

试验结果及其分析

图& %"& 淬火温度与晶粒度的关系

当前薄带连铸存在的主要问题

当前薄带连铸存在的主要问题(1)薄带品质较差、成品率低。

目前双辊薄带的主要缺陷有组织不均、冷隔、夹渣、偏析等。

均匀冷却是生产优质薄钢带的关键。

流速不均将导致金属液沿轧辊方向的温度分布不均,从而导致薄带中心与边缘不能同时凝固。

(2)铸造过程产生裂纹。

氧化物卷入形成的纵裂纹,初期凝固壳卷入形成的横裂纹、液面波动引起的横裂纹等。

其中表面裂纹是制约双辊薄带连铸技术不能早日实现工业化的最主要因素。

(3)薄带宽度较小。

虽然目前已能生产出宽1000~1300mm的薄带,但如果想与热轧带材相抗衡,薄带的宽度至少应在2000mm以上。

(4)侧封装置不理想。

目前侧封多采用石英、氧化铝等耐热材料制成,成本高,寿命低。

侧封的绝热性差,使带宽方向温度分布不均匀,从而导致薄带在带宽方向品质不均匀,严重时甚至使侧封附近的熔融金属先凝固而卡辊。

侧封不严时将导致熔融金属流入侧封堰与辊子端面间的间隙,使薄带边缘产生飞边、毛刺或被撕裂,造成边缘缺损。

(5)钢液的氧化问题。

在连铸过程中钢液极易氧化,造成夹杂物和有害气体含量增多,损害薄带的表面质量和内部品质,所以铸造时需采用惰性气体保护。

(6)二次冷却的问题。

薄带从铸机出来时温度较高,如果二次冷却控制不当,易出现晶粒的再生长,从而失去薄带快速凝固效应的优势。

(7)浇注温度的影响。

浇注温度是指金属熔体从喷嘴喷出时的温度,该温度应高于合金液相线温度20~80℃。

浇注温度过高将产生薄带重熔现象,浇注温度过低则会产生横向裂纹。

另外,铸轧区金属熔池的温度分布对初期凝固也有影响。

(8)辊隙和轧制力的控制。

辊隙指两辊中心线间的最小缝隙,即吻合点处间隙。

为保证薄带表面质量和组织均匀,辊面宽度方向上的辊隙要均匀一致,因此应防止轧辊的偏心及移动。

(9)熔池高度对薄带连铸过程的影响。

熔池高度即铸轧区的高度,指两辊辊缝中心吻合点至熔池钢液上表面之间的距离,它是薄带连铸工艺的关键参数。

铸轧区高度的选择不仅影响其他工艺参数,而且影响整个薄带连铸过程的稳定性。

硅元素对铸铁硬度的影响

硅元素对铸铁硬度的影响硅元素对铸铁硬度的影响1. 引言硅元素在铸铁合金中扮演着重要的角色,对其硬度具有显著的影响。

本文将探讨硅元素对铸铁硬度的影响,从深度和广度上解析这一主题,并分享个人的观点和理解。

2. 硅元素在铸铁中的作用2.1 硅元素的添加在铸铁中添加适量的硅元素可以改变其组织和性能。

硅元素作为一种合金元素,加入铸铁中能够增加其硬度、强度和耐磨性,同时提高铸铁的润滑性和耐腐蚀性。

2.2 硅元素与碳的相互作用硅元素可以影响铸铁中碳的形式和分布。

它可以与碳反应,减少过量的碳对铸铁硬度的不利影响,使组织更为均匀稳定。

3. 硅元素对铸铁硬度的影响3.1 硅元素提高铸铁硬度的机制硅元素与铸铁中的碳形成碳化硅,增加了合金的硬度。

碳化硅是一种硬脆物质,能够有效地阻碍铸铁的变形和塑性变形,从而提高其硬度。

硅元素还通过细化铸铁的晶粒尺寸,增加了晶界的强度,进一步提高了硬度。

3.2 硅元素含量对铸铁硬度的影响硅元素含量的增加通常会导致铸铁硬度的增加。

然而,硅元素含量过高也会导致铸铁脆性的增加,使其易于产生裂纹和断裂。

硅元素的含量需要在合适的范围内加入以实现最佳的硬度性能。

4. 硅元素对铸铁硬度的实际应用4.1 铸铁领域中的应用硅元素对铸铁硬度的影响使其在许多领域得到广泛应用。

在汽车制造业中,用于生产发动机缸体和缸盖的铸铁合金通常会添加适量的硅元素,以提高其硬度和耐磨性。

4.2 硅元素的优化利用正确地控制硅元素的含量和添加方式,可以最大限度地发挥其对铸铁硬度的影响。

通过精确控制硅元素含量,可以实现铸铁的硬度和韧性之间的平衡,使其在不同场合下具有最佳的性能。

5. 个人观点和理解我个人认为,硅元素对铸铁硬度的影响是非常重要的。

随着工业技术的不断发展,对铸铁性能的要求也越来越高,而硅元素的添加可以有效提高铸铁的硬度和耐磨性,使其更好地适应各种工程用途。

我们也需要注意硅元素含量的控制,避免其过高造成铸铁脆性的增加。

回顾本文从深度和广度上探讨了硅元素对铸铁硬度的影响。

双辊连续铸轧纯铝薄带凝固微观组织模拟及验证

( 昆明理工大学 稀贵及有色金属先进 材料教育部重点实验室 ; 云南省新材料制备 与加 工重点实验室 ,昆明 6 0 9 ) 50 3

摘 要 : 双 辊 连 续 铸 轧 薄 带 工 艺 凝 固 过 程 为 基 础 , 时 基 于 金 属 凝 固 的 基 本 原 理 建 立 了 双 辊 连 铸 薄 带 凝 固 过 程 的 以 同

沿任意角度生 长的过程 , 温度场 、 溶质场和微观组织形貌 的模 拟计算结果合理 , 同时利 用双辊薄带 连续铸轧 工业纯

铝 凝 固过 程 验 证 了 数 学 模 拟 的可 行 性 。

关键词 : 双辊连续铸轧 ; 固微观组织 ; 值模 拟 ; 凝 数 验证

D :0 3 6/.sn 10 -0 3 2 1. .0 OI 1.9 9 ji . 055 5 .0 2 3 06 s

中 图分 类 号 : G 4 . 1 T 16 2

文献标识码 : A

文 章 编 号 : 0 55 5 (0 2 0 -0 50 10 - 3 2 1 )30 3 -5 0

双 辊薄 带连 续铸 轧 工 艺具 有 简 化 生 产 工 序 、 缩 短 生产 周期 、 减少 设 备 投 资 、 降低 生 产 成 本 等 优 点 。 近 十几 年里 该项 技 术取 得 了很 大 的进 展 , 目前 在 但

着 合 金过 冷度 增 大而 增 加 的 晶粒 密度 , 以在 给定 所

过 冷 度下 , 晶粒密度 可 表示 为分 布 函数 的积分 :

凡 J () o △ -

=_ N = s

dT () A

( 1 )

̄△-[ ( 2 : 专 e【 ‘ x一 p亏

) ]

() 2

Si对铸铁石墨化过程和组织性能的影响

<<冶金综合实验>>预习报告实验题目: Si对铸铁石墨化过程和组织性能的影响学院: 材料科学与工程专业: 冶金工程学号:姓名:指导老师:二○一三年七月Si对铸铁石墨化过程和组织性能的影响一、实验目的通过本综合实验使学生掌握如下知识:(1)了解硅元素对铸铁石墨化过程的影响(2)通过对灰铸铁的均匀化退火,了解均匀化退火后灰铸铁的力学性能的变化(3)加深学生对热处理如何影响金相组织的认识(4)灰铸铁低倍检验的原理及检验步骤,进一步加深对灰铸铁组织的认识二、实验内容(1)不同硅含量(0,0.2 %,0.4%,0.6%,0.8%)对灰铸铁石墨化过程的影响(2)不同硅含量(0,0.2 %,0.4%,0.6%,0.8%)对灰铸铁铸态组织的影响(3)不同硅含量(0,0.2 %,0.4%,0.6%,0.8%)对灰铸铁力学性能的影响三、实验原料灰铸铁、Si-Fe合金四、实验过程一、称量物质1.实验所给的材料及成分和数量2.实验所要的材料为HT100,成分如下:3,用所给的材料配制实验所需要的材料计算如下设:所需要的废钢的质量为m1,Si-Fe质量为m2,生铁1的质量为m3,生铁2的质量的4.4kg(给定)0.2M1+3.56M3+4.12*4.4=10*3.60.45M1+75M2+1.58M3+4.4*0.72=10*2.50.35M1+0.58M3+4.4*0.3=10*0.55结果为:M1=3.92kg 总和:13kgM2=0.167kgM3=4.8kgM4=4.4kg已知,Si的烧损率为10%1.配制硅含量为0.2%的灰铸铁所需要的Si-Fe合金的量(13*2.5%*10%)/75%=0.0433kg(补充烧损的硅所要加的Si-Fe的质量)设配制0.2%的Si所要加的Si-Fe的含量为a1kg75%a1/(12+a1+0.0433)=0.2%解得:a1=0.032kg因此,配制含硅量为0.2%的灰铸铁一共要加0.075kg(0.0433+0.032)的Si-Fe 合金。

双辊薄带连铸含硅低碳钢的高温力学性能

2 B oh n Io . a s a n& SelC .L d , h n h i 0 9 0, hn ) r te o t. S a g a 10 C ia 2

Ab ta t Hih tmp r t r c a i a r p r e flw c r o i c n b a n te y t n—r l sr o c s sr c : g - e e au e me h n c lp o et so a b n sl o - e r g s lb i o i i e wi ol t p c n a t i -

摘要 : 用先进 的共 焦扫描 激光显微镜 ( S M) 采 C L 的拉伸装 置对 双辊薄 带连铸含硅 低碳钢 进行 了高温 力学 性 能研 究。结果表 明: 00 05S 的应 变速 率下 , 在 .0 含硅低碳钢 薄带在 7 0~ 0  ̄ 5 6 0C塑性显 著下降 , 6 0C附 在 0 ̄

igw r t t i da cdcnoa sann sr i ocp C L n ee e e wt avn e of l cn i l e c soe( S M)tni q im n h sl o a, sd h c ga m r eseeup et er u s h wt t l T e t s h

s b e u n o l g p o e ss o l e c n r l d n tt a p n a t b t et mp rt r o n 0 C f r h u p s u s q e tc i n rc s h u d b o t l o oh p e t s r t e e au e a u d 6 0 o o e p r o e i oe i i l r t

本钢薄板生产SPHC硅含量控制技术

本钢薄板生产SPHC硅含量控制技术尹洪涛【期刊名称】《金属世界》【年(卷),期】2015(000)002【总页数】3页(P66-68)【作者】尹洪涛【作者单位】本钢板材股份有限公司制造部,辽宁本溪 117000【正文语种】中文内容导读本钢薄板生产低C低Si钢SPHC时,经常出现Si含量超标现象。

通过对LF前渣厚、S含量、O含量和LF周期等相关因素的分析,找出影响回Si的主要因素为LF前渣厚、O含量和LF周期,其次为LF前S含量、精炼Als的控制等。

另外精炼原材料对处理过程回Si同样有影响,本文根据过程数据分析找出造成影响的原因并制定出相应的控制措施,保证了SPHC钢种的炼成率。

薄板坯具有低成本、高效、薄规格的特点,因此在生产上与常规板坯相比具有众多的优势。

但用薄板坯生产SPHC(热轧钢板)等低Si钢种时存在造渣回Si现象,影响生产。

本文将对造成回Si的影响因素进行分析,以便减少过程回Si量。

本钢炼钢厂生产SPHC 的工艺流程为:铁水预处理→180 t顶底复吹转炉冶炼→LF 精炼→薄板坯连铸→加热炉→连轧。

SPHC的成分从表中可以看出SPHC钢种对Si含量的要求比较严格,由于薄板坯为连铸后直接进行轧制,因此如果硅超出放行要求则无法浇铸而导致断浇,对生产影响较大。

Si元素含量高对钢材的影响Si元素对钢板的涂镀性能有着重要的影响,一般认为钢中Si含量大于0.04%时,高温涂镀板面上形成氧化膜,很难被还原,涂镀后表面生成很厚的灰白色镀层,其粘附性能差,Si含量高了还会影响钢的可塑性和韧性。

所以控制好钢水中Si元素,就能够提高低碳低硅钢的质量。

SPHC钢Si元素含量偏高,主要有两方面原因,一是工艺的影响,二是原材料的影响。

工艺对其的影响◆ 渣厚的影响本钢炼钢厂生产SPHC,规定要求渣厚为≤90 mm,但实际生产SPHC时的平均渣厚控制在100 mm,有时渣厚达到120 mm左右。

转炉终点渣的SiO2含量大约在0.12%~0.15%,是SPHC钢水回硅的主要来源之一,渣厚与LF精炼后Si含量关系如图1。

硅元素对铸铁硬度的影响

硅元素对铸铁硬度的影响硅元素(Si)对铸铁硬度的影响是复杂而重要的。

铸铁是一种主要由铁、碳和硅等元素组成的合金,其中硅的含量对铸铁的硬度和性能具有显著的影响。

首先,硅元素可以增加铸铁的硬度。

在铁碳平衡图中,硅元素的加入使得铸铁的共晶点向硬度更高的方向移动。

这是因为硅元素可以与铁形成更硬的硅酸盐化合物,这些化合物在共晶凝固过程中阻碍了位错的运动,从而提高了铸铁的硬度。

其次,硅元素对铸铁硬度的提高程度还受到其他元素的影响。

例如,磷元素可以降低硅对铸铁硬度的影响。

这是因为磷元素与硅元素有相似的化学性质,可以形成更硬的磷化物和硅化物,从而抵消了硅对硬度提高的作用。

此外,锰和硫等元素也可以影响硅对铸铁硬度的影响。

此外,硅元素对铸铁的耐磨性和抗腐蚀性也有重要影响。

硅元素可以增加铸铁的耐磨性,这主要是因为硅酸盐化合物可以形成一层致密的保护层,阻止了摩擦过程中的磨损。

同时,硅元素还可以提高铸铁的抗腐蚀性,这是因为硅可以与氧结合形成致密的氧化物薄膜,阻止了腐蚀介质与铸铁基体的接触。

然而,需要注意的是,过量的硅元素也会对铸铁的性能产生负面影响。

如果硅含量过高,会导致铸铁脆性增加,降低其韧性。

此外,过量的硅还会影响铸铁的加工性能,使其难以进行切削和钻孔等操作。

因此,在生产过程中需要严格控制硅的含量,以获得最佳的性能。

综上所述,硅元素对铸铁硬度的影响是复杂而重要的。

通过合理控制硅的含量和其他元素的配比,可以获得硬度高、耐磨性好、抗腐蚀性强且具有良好加工性能的铸铁材料。

这对于工业制造和材料科学领域的发展具有重要意义。

为了进一步理解硅元素对铸铁硬度的影响,未来的研究可以从以下几个方面展开:一是研究不同含量的硅对铸铁微观结构和力学性能的影响机制;二是探究其他元素(如锰、磷、硫等)与硅交互作用对铸铁硬度的影响;三是开展实际应用研究,将含有不同硅含量的铸铁材料应用于不同场景,以评估其性能优劣;四是研究硅元素对铸铁耐磨性和抗腐蚀性的影响机制,以及如何通过优化成分和工艺提高这些性能。

双辊薄带连铸取向硅钢的研究进展

双辊薄带连铸取向硅钢的研究进展双辊薄带连铸取向硅钢是一种在连续铸造工艺中生产取向硅钢的特殊工艺技术。

随着能源需求不断增加和环保意识的提升,取向硅钢作为高性能电工钢材料在电力输配领域得到了广泛应用。

双辊薄带连铸技术是目前生产取向硅钢的主流方法之一,具有生产效率高、质量稳定等优点。

本文将阐述双辊薄带连铸取向硅钢的研究进展,包括技术原理、工艺特点、应用现状及存在的问题与发展方向等方面。

技术原理双辊薄带连铸取向硅钢的工艺原理是通过连续铸造技术,在高温高速条件下,将液态金属直接凝固成带状产品,通过连续轧制工艺形成取向结构。

该工艺具有高效、节能、资源综合利用等优点,适合生产高品质取向硅钢。

在双辊薄带连铸中,通过调节铸模结构、冷却水压力、带速等参数,可以控制取向硅钢的组织形貌和磁性能,实现产品的一步成型。

工艺特点双辊薄带连铸取向硅钢的工艺特点主要包括以下几个方面:首先,高生产效率。

该工艺是一种高速连续生产工艺,生产效率远高于传统熔炼-铸型-热轧工艺。

其次,产品性能优良。

取向硅钢具有良好的取向性和低磁滞损耗,适合生产高效、节能的电力设备。

再次,资源综合利用。

双辊薄带连铸可直接利用废钢、废铁等次生资源,降低生产成本,有利于环保和可持续发展。

应用现状目前,双辊薄带连铸取向硅钢已经在电力传输、变压器、电动汽车等领域得到了广泛应用。

随着电力需求的不断增加,取向硅钢作为电力设备的关键材料,市场需求将持续增长。

而双辊薄带连铸技术具有生产效率高、产品质量优良、资源利用充分等优势,将在取向硅钢生产领域拥有更加广阔的市场前景。

存在问题与发展方向虽然双辊薄带连铸取向硅钢技术具有广阔的应用前景,但也面临一些问题和挑战。

例如,铸模结构设计、冷却水处理、带速控制等技术需要进一步优化;产品带宽、表面质量、控制参数等方面仍有提升空间。

未来的研究方向主要包括提高产品质量稳定性、降低生产成本、实现智能化生产等方面。

同时,加强与材料科学、电力传输、自动化控制等领域的跨学科合作,推动双辊薄带连铸取向硅钢技术的进一步发展和应用。

《双辊薄带振动铸轧振动工艺对凝固组织影响机理实验研究》范文

《双辊薄带振动铸轧振动工艺对凝固组织影响机理实验研究》篇一一、引言随着现代工业的快速发展,金属材料的制备工艺和性能要求日益提高。

双辊薄带振动铸轧技术作为一种新型的金属材料制备技术,具有生产效率高、材料性能优异等优点,在工业生产中得到了广泛应用。

然而,该技术的凝固组织形成过程复杂,对最终产品的性能有着重要影响。

因此,本文通过实验研究了双辊薄带振动铸轧振动工艺对凝固组织的影响机理,以期为该技术的进一步发展和应用提供理论依据。

二、实验材料与方法1. 实验材料本实验采用铝合金作为研究对象,选用高纯度的铝锭作为原料。

2. 实验方法(1)双辊薄带振动铸轧设备:采用双辊式薄带铸轧机,通过调整振动参数,研究振动工艺对凝固组织的影响。

(2)实验设计:设计不同振动参数(如振动频率、振幅等)下的铸轧实验,并记录相关数据。

(3)金相组织观察:对铸轧后的样品进行金相研磨、抛光和腐蚀处理,观察不同振动参数下的凝固组织形态。

(4)数据分析:对观察到的金相组织进行定量分析,如晶粒尺寸、形状因子等。

三、实验结果与分析1. 振动工艺对凝固组织的影响实验结果表明,双辊薄带振动铸轧过程中,振动工艺对凝固组织有着显著影响。

在适当的振动参数下,可以显著细化晶粒,提高组织的均匀性。

当振动频率和振幅过大时,可能会对凝固组织产生不利影响,导致晶粒粗大、组织不均匀。

2. 振动工艺影响凝固组织的机理(1)振动对熔体的作用:振动能够使熔体在凝固过程中产生强烈的搅拌作用,有利于溶质的均匀分布和晶粒的细化。

同时,振动还可以降低熔体的温度梯度,减缓热量的传递速度,从而减缓晶粒的生长速度。

(2)振动对界面的作用:在凝固过程中,界面处的晶体生长受到振动的干扰,使晶体生长的方向性减弱,从而形成更为细小的晶粒。

此外,振动还可以使界面处的溶质分布更加均匀,有利于提高组织的均匀性。

3. 实验数据支持通过金相组织观察和数据分析,我们发现在适当的振动频率和振幅下,铝合金的晶粒尺寸明显减小,形状因子更加接近于圆形。

《2024年双辊薄带振动铸轧振动工艺对凝固组织影响机理实验研究》范文

《双辊薄带振动铸轧振动工艺对凝固组织影响机理实验研究》篇一一、引言随着现代工业的飞速发展,双辊薄带振动铸轧技术作为一种先进的金属材料加工工艺,得到了广泛的关注和应用。

这种技术具有高效率、高精度、低能耗等优点,广泛应用于金属材料的生产中。

然而,铸轧过程中的振动工艺对凝固组织的影响却是一个复杂而重要的研究课题。

本文通过实验研究双辊薄带振动铸轧振动工艺对凝固组织的影响机理,以期为相关领域的研究和应用提供理论依据。

二、实验材料与方法1. 实验材料本实验采用纯铝作为研究对象,通过熔炼和精炼得到纯净的铝液。

2. 实验方法采用双辊薄带振动铸轧机进行实验,通过调整振动参数(如振动频率、振幅等),观察凝固组织的微观结构变化。

采用金相显微镜、扫描电镜等手段对凝固组织进行观察和分析。

三、实验结果与分析1. 振动工艺对凝固组织的影响实验结果表明,双辊薄带振动铸轧过程中,振动工艺对凝固组织具有显著影响。

随着振动频率和振幅的增加,凝固组织的晶粒尺寸逐渐减小,晶界更加清晰,组织更加致密。

这表明振动工艺有助于细化晶粒,改善凝固组织的微观结构。

2. 影响机理分析(1)振动作用:在铸轧过程中,振动作用可以打破金属液中的热毛细力,使金属液更加均匀地分布在双辊之间,有利于晶粒的形成和生长。

同时,振动作用还可以减小金属液中的气体和夹杂物含量,提高铸轧过程的纯净度。

(2)热场分布:振动工艺可以改善金属液的热场分布,使热量更加均匀地传递到铸轧界面,有利于晶粒的均匀生长和组织的致密化。

(3)应力场作用:振动工艺可以产生一定的应力场作用,使金属液在凝固过程中受到一定的压力作用,有助于晶粒的紧密排列和组织的致密化。

四、结论通过实验研究,我们得出以下结论:双辊薄带振动铸轧过程中的振动工艺对凝固组织具有显著影响。

振动工艺可以细化晶粒,改善凝固组织的微观结构,提高铸轧过程的纯净度和组织致密度。

这一研究成果为双辊薄带振动铸轧技术的应用提供了重要的理论依据,有望推动相关领域的技术进步和应用发展。

不同低合金元素对粗钢显微组织和性能的影响

不同低合金元素对粗钢显微组织和性能的影响低合金钢是一种常用的结构钢,在工业生产中广泛应用。

低合金钢的性能可以通过合金元素的调整来改善。

本文将针对不同低合金元素对粗钢显微组织和性能的影响展开讨论。

1. 硅(Si)硅是低合金钢中常见的添加元素之一。

在合金中添加适量的硅可以显著提高钢材的硬度和强度。

硅的主要作用是形成固溶体和析出弥散的碳化物,从而有效控制晶界的形成和晶界的位错运动。

这样可以提高材料的强度和硬度,并且改善了钢的韧性和延展性。

然而,过量的硅会导致钢材变脆,因此硅的添加量需要适当控制。

2. 锰(Mn)锰是低合金钢中另一个常见的合金元素。

锰可以提高钢材的抗拉强度、屈服强度和延伸率。

锰的添加会增加钢的晶界脆化倾向,但同时锰也能和硫形成硫酸锰,减少了硫的影响,提高了钢的韧性。

另外,锰还可以提高钢的耐磨性和疲劳强度。

因此,适量添加锰可以显著改善低合金钢的性能。

3. 磷(P)磷是低合金钢中一种常见的杂质元素,其含量一般较低。

磷的主要作用是提高钢的冷脆性和疲劳强度。

磷的添加会形成架层磷化物,对晶界的位错滞留起到了阻碍作用,从而提高了钢的疲劳强度。

然而,过量的磷会降低钢的延展性和焊接性能,因此磷的含量需要控制在一定范围内。

4. 硫(S)硫是低合金钢中常见的杂质元素,其含量一般较低。

硫的主要作用是增加钢的切削易性和自由切削性。

硫与锰形成硫酸锰,阻止了晶界的位错滞留,提高了钢的切削易性。

然而,硫的添加也会降低钢的可铸性和焊接性。

因此,在低合金钢中应注意适量控制硫的含量。

综上所述,不同的低合金元素对粗钢的显微组织和性能有着不同的影响。

适量添加硅可以提高钢材的硬度、强度和韧性;锰的添加可以提高钢材的抗拉强度、屈服强度和耐磨性;适量添加的磷可以提高钢材的冷脆性和疲劳强度;硫的适量添加可以增加钢材的切削易性和自由切削性。

然而,过量的添加这些元素会导致钢材的性能下降,因此在实际生产中需要严格控制合金元素的含量。

通过合理调整低合金钢的合金元素含量,可以最大限度地发挥低合金钢的优势,提高钢材的性能,满足各种工程需求。

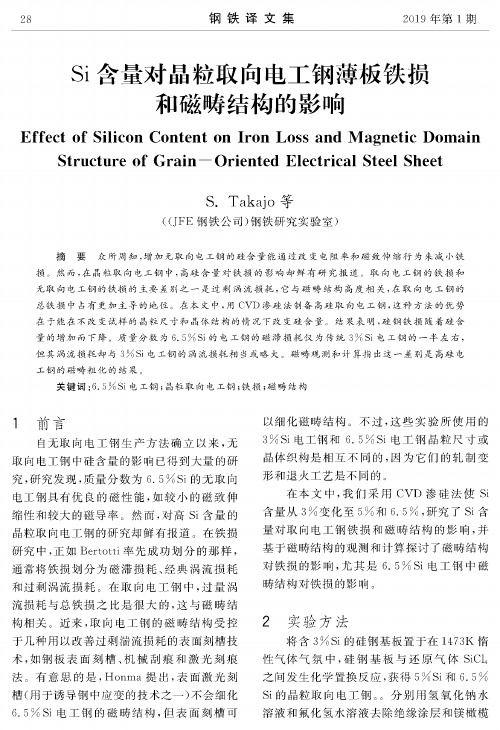

Si含量对晶粒取向电工钢薄板铁损和磁畴结构的影响

! 前言

自无取向电工钢生产方法确立以来,无 取向电工钢中硅含量的影响已得到大量的研 究,研究发现,质量分数为6. 5%Si的无取向 电工钢具有优良的磁性能,如较小的磁致伸 缩性和较大的磁导率。然而,对高Si含量的 晶粒取向电工钢的研究却鲜有报道。在铁损 研究中,正如Bertotti率先成功划分的那样, 通常将铁损划分为磁滞损耗、经典涡流损耗 和过剩涡流损耗。在取向电工钢中,过量涡 流损耗与总铁损之比是很大的,这与磁畴结

形和退火工艺是不同的&

在本文中,我们采用CVD渗硅法使Si 含量从3%变化至5%和6.5%,研究了 Si含

量对取向电工钢铁损和磁畴结构的影响%

基于磁畴结构的观测和计算探讨了磁畴结构 对铁损的影响,尤其是6. 5 % Si电工钢中磁

畴结构对铁损的影响&

2实验方法

将含3%Si的硅钢基板置于在1473K惰 性气体气氛中,硅钢基板与还原气体SiCl 之间发生化学置换反应,获得5%Si和6.5% Si的晶粒取向电工钢。&分别用氢氧化钠水 溶液和氟化氢水溶液去除绝缘涂层和镁橄榄

构相关&近来,取向电工钢的磁畴结构受控

于几种用以改善过剩湍流损耗的表面刻槽技 术,如钢板表面刻槽、机械刮痕和激光刻痕 法。有意思的是,Honma提出,表面激光刻 槽(用于诱导钢中应变的技术之一)不会细化 6. 5%Si电工钢的磁畴结构,但表面刻槽可

以细化磁畴结构。不过,这些实验所使用的 3%Si电工钢和6. 5%Si电工钢晶粒尺寸或 晶体织构是相互不同的,因为它们的轧制变

本文分析计算了 180。磁畴的宽度&试

验钢的总磁能£由静磁能和墙能量(壁面

能量)w组成,如式(2)所示。刻槽侧壁产生

硅对球墨铸铁性能、硬度、抗拉强度的影响与作用

硅对球墨铸铁性能、硬度、抗拉强度的影响与作用一、硅在铸铁中的作用硅在铸铁中的作用是多方面的,其中,我们最关注的首先是“促进石墨化”和“固溶强化”两项,除此以外,硅还有不少重要的作用,在这里,简单地提一提以下两点:(1)溶于液态铸铁中的硅,使铁液抗氧化能力大为增强,而且硅还可以使氮在铁液中的溶解度降低。

正是由于硅的这种作用,铸铁才可以在强氧化性、富氮的条件下熔炼。

各种铸造合金中,只有铸铁才能够用冲天炉、氧气回转炉这类熔炼设备,在富氧、富氮的气氛中熔炼。

(2)将铸铁中硅含量提高到3.5%以上,铸铁的抗氧化能力、抗热生长性能都大为改善。

早期,各国耐热铸铁的标准中,就都有了硅系耐热铸铁的牌号。

近年来,出于节能的考虑,各种内燃机提高了排气的温度,各国汽车行业中,都很重视耐热硅钼球墨铸铁件的应用。

1. 硅在铸铁中促进石墨化的作用铸铁中硅是促进石墨化作用最强的合金元素,硅促进石墨化的能力,是镍的3倍,铜的5倍。

无论在液态或固态的铸铁中,硅与铁结合的作用都比碳强。

液态铸铁中含有硅,就会使碳的溶解度降低。

铁液中硅的含量越高,碳含量相应地越低,就会有更多的碳被排挤出来。

铁液为过共晶成分时,硅含量高,凝固过程中,就有更多的碳以初生石墨的形态析出,直到剩余的铁液达到共晶成分后发生共晶转变。

铁液为亚共晶成分时,凝固过程中,硅富集于初生奥氏体中。

共晶转变时,硅富集于早期结晶的共晶奥氏体中,抑制碳与铁化合成渗碳体,增强碳在奥氏体中的扩散速度,促使碳以共晶石墨的形态析出。

共析转变时,固溶于奥氏体中的硅,仍然抑制碳与铁形成渗碳体,增强碳在奥氏体中的扩散速度,促使碳以共析石墨的形态析出。

在灰铸铁、球墨铸铁、蠕墨铸铁和黑心可锻铸铁中,碳和硅是影响石墨形态、数量的主要元素。

就是基本上不含石墨的白心可锻铸铁,在其脱碳退火的过程中,硅促进碳在奥氏体中扩散,对于这种可锻铸铁的脱碳也有重要的作用。

此外,铸铁中的氧和氮都有稳定碳化物的作用。

铸铁中含有的硅,可以使其中的氧、氮含量降低,这样,又间接地增强了硅对石墨化的作用。

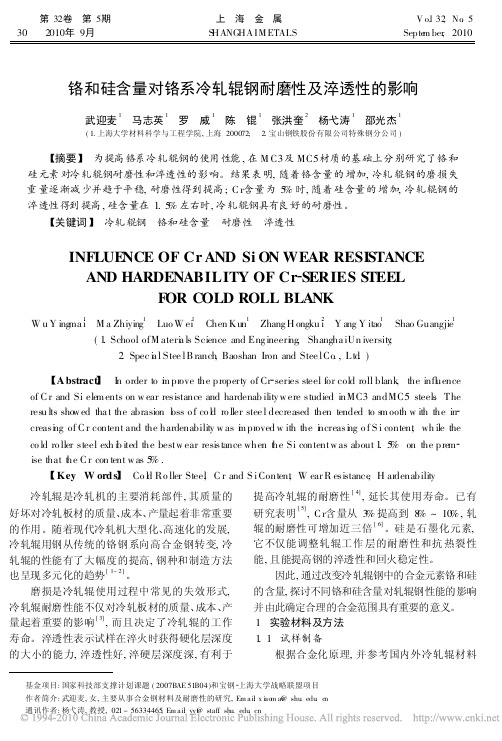

铬和硅含量对铬系冷轧辊钢耐磨性及淬透性的影响

32

上海金属

第 32 卷

由图 2可知, 随着铬含量的提高, 试样的硬度 先增加后略微减小, 这是由于组织中含 C r碳化物 类型的改变 [ 7] 即由 M 3 C 转变为 M7 C3 型复杂合金 碳化物和碳化物数量的增加所导致的, 碳含量和 淬火温度保持不变时随铬含量增加, 淬火硬度是 下降的 [ 8] , 因此综合作用下 C r含量为 5% ~ 7% 时试样硬度存在降低的趋势; 随着硅含量的增加,

7% 是较为理想的范围。 由图 3( b) 可知, 硅含量为 1% 和 1. 5% 时, 试

样具有较好的耐磨性, 这和材料硬度变化的趋势 是一致的 (图 2 ( b) )。硅提高 钢的耐磨性, 可能 是由于硅能减少摩擦发热时的氧化作用和提高钢 的冷变形硬化率的作用。研究发现 [ 9] C r6% 钢中 加入 1. 5% 的硅时对提高耐磨性比较显著。

用洛氏硬度计测量试样的宏观硬度, 每个试 样测 5个点, 最后取其平均值作为试样的宏观硬 度值。

采用 MM 200型磨损机进行磨损试验, 对磨材 料为高速钢, 载荷为 5 kg, 磨损条件为干磨, 通过

磨损的失重量来衡量不同材料的耐磨性。磨损试 验试样的大小为 3 mm ! 7 mm ! 10 mm。 1. 3 淬透性

能, 且能提高钢的淬透性和回火稳定性。 因此, 通过改变冷轧辊钢中的合金元素铬和硅

的含量, 探讨不同铬和硅含量对轧辊钢性能的影响 并由此确定合理的合金范围具有重要的意义。 1 实验材料及方法 1. 1 试样制备

根据合金化原理, 并参考国内外冷轧辊材料

基金项目: 国家科技部支撑计划课题 ( 2007BAE 51B04 )和宝钢 上海大学战略联盟项目 作者简介: 武迎麦, 女, 主要从事合金钢材料及耐磨性的研究, Em ai:l x iaom a@i shu. edu. cn 通讯作者: 杨弋涛, 教授, 021 - 56334465, Em ai:l yyt@ staf.f shu. edu. cn

硅Si元素对钢的性能的影响

硅Si元素对钢的性能的影响

1.它可以提高钢的硬度,但是可塑性和韧性下降,电工用的钢中含有一定量的硅,能改善软磁性能.

2.硅也是炼钢时作为脱氧剂而加入钢中的元素。

硅与钢水中的FeO能结成密度较小的硅酸盐炉渣而被除去,因此硅是一种有益的元素。

硅在钢中溶于铁素体内使钢的强度、硬度增加,塑性、韧性降低。

镇静钢中的含硅量通常在0.1%~0.37%,沸腾钢中只含有0.03%~0.07%。

由于钢中硅含量一般不超过0.5%,对钢性能影响不大。

3.在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0.15-0.30%的硅。

如果钢中含硅量超过0.50‐0.60%,硅就算合金元素。

硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。

4.在调质结构钢中加入1.0-1.2%的硅,强度可提高15-20%。

硅和钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢。

含硅1-4%的低碳钢,具有极高的导磁率,用于电器工业做矽钢片。

5.硅量增加,会降低钢的焊接性能。

6.提高钢中固溶体的强度和冷加工硬化程度使钢的韧性和塑性降低。

7. 硅能显著地提高钢的弹性极限、屈服极限和屈强比,这是一般

弹簧钢。

8.耐腐蚀性。

硅的质量分数为15%一20%的高硅铸铁,是很好的耐酸材料。

含有硅的钢在氧化气氛中加热时,表面也将形成一层SiO2薄膜,从而提高钢在高温时的抗氧化性。

成分对取向硅钢

成分对取向硅钢

取向硅钢是一种特殊的电工钢材料,具有高磁导率、低磁滞损耗和低铁损等优良性能,被广泛应用于电力变压器、电机、发电机等电力设备中。

成分是影响取向硅钢性能的重要因素之一,下面我们来详细了解一下成分对取向硅钢的影响。

硅是取向硅钢的主要成分,其含量通常在2%~4.5%之间。

硅的加入可以提高钢的磁导率和电阻率,降低磁滞损耗和铁损。

但是,硅含量过高会导致钢的硬度增加,加工难度增大,同时也会降低钢的韧性和延展性。

除了硅之外,钢中还含有一些其他元素,如铝、钛、锰、铜等。

这些元素的加入可以改善钢的热稳定性、冷加工性能和耐腐蚀性能。

其中,铝和钛的加入可以促进钢的取向性,提高磁导率和降低磁滞损耗。

锰的加入可以提高钢的硬度和强度,但过量的锰会降低钢的韧性和延展性。

铜的加入可以提高钢的导电性和耐腐蚀性能,但过量的铜会降低钢的磁导率和热稳定性。

钢中的杂质元素也会对取向硅钢的性能产生影响。

例如,硫、磷等元素的含量过高会降低钢的韧性和延展性,同时也会影响钢的磁导率和磁滞损耗。

成分是影响取向硅钢性能的重要因素之一。

在制造取向硅钢时,需要根据具体的应用要求,合理控制各种元素的含量,以达到最佳的

性能表现。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Efe t f S n e r tO o i r s r t e o f c s o iCo c nt a i n n M c o t uc ur f

S t e i t i e a e y Twi l Co tnu usCa tng iS e lTh n S rpsPr p r d b n Ro l n i o si

摘

要 :为对双辊连铸硅钢 薄带 的后续处 理工 艺提供理 论依据 和技术 支持 , 用光镜 、 射 电镜 和能谱 分析等方 透

法研究硅含量变化对薄带组织 的影响.硅 钢薄带的质量分数分别为 05 , .% , . % , . %和 6 5 . . % 10 3O 45 .% 结果 表明 : 含量对 硅钢薄带组 织 的晶粒尺 寸 、 硅 晶界形貌 和 晶内位错 等均有显 著影 响. 当硅 的质 量分数 为 3 O ~ .% 45 .%时 , 薄带 晶粒 较大 , 晶界较纯净 ,晶内位错 量和成分偏析较少. 关键词 :双辊连铸 ; 硅钢 ; 薄带 ; 组织 ; 透射 电镜

文 章 编 号 : 2 82 2 (0 0 0 -2 7 5 05 . 4 2 1 )20 2 - 7 0

双 辊 连 铸 硅 钢 薄 带 硅 含 量 对 组 织 的影 响

易 于 , 周 泽 华 , 王 泽 华 , 江 少 群

( 海 大 学 力 学 与 材 料 学 院 , 苏 南 京 20 9 ) 河 江 10 8

p o e u e o h t e .Th ise lu d ri v sia in ha ic n e tai n o 5% ,1 0% ,3 0% , r c d r ft e se 1 e S te n e n e tg to s S o c n r to f0. . .

4 5 ad6 5 ( as rc o ) rset e .T ersl h w t t i o cnrt ns o g f c . % n . % m s f t n , ep ci l h eut so a S n et i t n l a et a i vy s h c ao r y f s

第4 5卷 第 2期 21 0 0年 4月

西

南

交

通ቤተ መጻሕፍቲ ባይዱ

大

学

学

报

Vo. 5 No 2 14 . Ap . 2 0 r 01

J OURN OU HW E T JAO ONG UNI RST AL OF S T S I T VE I Y

DO :1. 99 ji n 05 —74 2 1.2 0 2 I 0 3 6 /. s.2 82 2 .0 0 0 . 1 s

” Y u, Z HOU Ze u WA e u h a, NG Z h a, JA h o u I NG S a q n ( cl g f c ai n ae as oa U i r t, aj g20 9 , hn ) Col eo h n sadM tr l,H hi nv sy N ni 10 8 C i e Me c i ei n a

e e g s cr m a a y i t p o i e t e r tc l n tc n lg c l ee e c f r o t r ame t n r y pe tu n lss o r v d a h o ei a a d e h o o ia r f r n e o p s te t n

3 0 t 4 5 ( as at n ,h tp ael g a s p r ga o n ai , es ioai s . % o . % m s f c o ) tes shv reg i , uer i bu dr s l s ct n i r i r a r n n e sd l o

Ab t a t Th fe t fS o c n r t n o c o tu t r fS te h n srp e a e y t n r l sr c : e e fc so ic n e ta i n mi r sr cu e o ise lt i t sprp r d b wi ol o i c n i u us c si g we e n e tg td o tn o a tn r i v si ae wih p ia mir s o y, ta s s in l cr n t o tc l c o c p r n miso ee to mir s o y n c o c p a d

ga n sz s r i ie ,mo p o o f g an b u d re n il c t n ft t p . W h n S o c n r to s r h lg o i o n a s a d d so a i s o he sr s y r i o i e i c n e tain i

a d si h e e a in. n l ts g g to g r Ke r y wo ds: t n r l c n i u u a tn wi —o l o tn o s c si g;S te ;t i t p;mi r —tu t r ise l h n sr i c o sr cu e;ta s s in e e to r n miso lcr n

mi r s o y co c p

双 辊连铸 技 术是 最 有 前 途 的 薄带 连铸 技 术 之

一

硅 的质 量分 数 ( ) 能 超 过 3 5 的极 限 采 W 不 .% 引.