双辊薄带连铸技术发展

《2024年度双金属复合板带双辊连续铸轧制备工艺关键技术研究》范文

《双金属复合板带双辊连续铸轧制备工艺关键技术研究》篇一一、引言随着现代工业的快速发展,双金属复合板因其优异的物理性能和机械性能在众多领域得到了广泛应用。

双辊连续铸轧技术作为制备双金属复合板的一种重要方法,其制备工艺的关键技术研究显得尤为重要。

本文将重点探讨双金属复合板带双辊连续铸轧制备工艺的关键技术,以期为相关领域的研究和应用提供理论支持。

二、双金属复合板的基本特性及应用双金属复合板是由两种或多种不同金属材料通过特定工艺复合而成的一种新型材料。

其具有优良的耐腐蚀性、耐磨性、高强度和高韧性等特点,广泛应用于航空航天、汽车制造、石油化工、船舶制造等领域。

三、双辊连续铸轧技术原理及特点双辊连续铸轧技术是一种将熔融金属通过两个相反旋转的辊子间的缝隙进行快速凝固,从而获得连续的金属板材的工艺方法。

该技术具有生产效率高、能耗低、产品质量稳定等优点,是双金属复合板制备的重要手段。

四、双辊连续铸轧制备工艺关键技术研究(一)材料选择与配比双金属复合板的性能取决于所选材料的性能及配比。

因此,在制备过程中,需根据实际需求选择合适的金属材料,并确定各金属的配比。

同时,要考虑材料的熔点、流动性、润湿性等因素,以确保铸轧过程的顺利进行。

(二)温度控制技术温度是双辊连续铸轧过程中的关键因素。

过高或过低的温度都会影响金属的凝固过程,进而影响板材的质量。

因此,需要精确控制熔融金属的温度、铸轧温度以及辊子温度等,以保证板材的成型质量和性能。

(三)铸轧速度与辊缝调整铸轧速度和辊缝的大小直接影响到板材的厚度、表面质量和内部组织结构。

在制备过程中,需要根据金属的流动性、凝固速度等因素,合理调整铸轧速度和辊缝大小,以获得理想的板材。

(四)润滑与表面处理技术为了防止铸轧过程中出现粘辊现象,需在辊子上涂抹适量的润滑剂。

此外,对铸轧后的板材进行表面处理,如抛光、喷丸等,可以提高板材的表面质量和耐腐蚀性。

五、实验研究与结果分析通过实验研究,我们发现合理的材料选择与配比、温度控制技术、铸轧速度与辊缝调整以及润滑与表面处理技术对于双金属复合板的制备具有重要影响。

世界薄带连铸技术的最新进展

L tS P o s f a et r ℃ So

nS p  ̄ n n o sC s n e h iu n t o i f u u a d gT c nq ei

W ol r d

P觚 Xi l u ̄

W al I Y肌 h I I al i i g 0- g _ I Hu  ̄ j g

能 耗 , 高 钢铁产 品质 量 , 材料 的加 工成形 技 术 提 对 提 出 了更高 的要求 。直接浇 铸 出近终 形产 品是 连

铸 领 域 的热 门话 题 , 终 形 连铸 正 是解 决 上 述 问 近 题 的关 键技 术 。薄带 连铸是 最典 型 的近终 形连 铸 技术 。 薄带 连 铸 技术 的发 展 已有 1 0多年 的 历 史 。 5 15 8 6年 英 国的 Bsee 首 次 用 双 辊 连 铸 机 浇 铸 e mr s

T e l钯s I e ssma ei me  ̄n Nu 0 sr I h d  ̄ a s o i p i h a t q se d A f p n i cr Cati a1 t e i u p d n l t nt n s h n ̄ o t l r se e ea

带工业试验的最新进展 , 总结了双辊薄带连 铸技术 的工艺特点 、 存在 的问题及其关键技术。

关 键 词 薄 带 连 铸 双辊铸带 C si atp r

文章 编号 :0 64 1 (0 6 0—0 20 1 0— 6 32 0 )40 1— 8 中 圈分 类 号 :F 7 . 1 779 文献 标 识 码 : A

铸技 术上 。

进 入 2 纪 8 代 以来 , O世 O年 由于 能 源 危机 的

加 剧 和快 速 凝 固技 术 的发 展 , 带 连铸 技 术 重新 薄

双辊薄带铸轧技术

2019年3月31日,沙钢集团正式宣布由其引进的纽柯CASTRIP 双辊薄带铸轧技术成功实现工业化生产,这是国内首条,世界第三条工业化的超薄带生产线。

薄带铸轧技术是钢铁近终形加工技术中最典型的高效、节能、环保短流程技术,是21世纪冶金及材料研究领域的前沿技术,其生产流程将连续铸造、轧制甚至热处理等整合为一体,省去了再加热和热轧工序。

目前研究最多的是双辊式薄带连铸技术[1]。

1双辊薄带铸轧工艺及特点双辊薄带铸轧是将液态钢水直接铸造薄带材的技术,它将液态钢水直接浇铸成厚度在5mm 以下的薄带坯,经过在线一机架或两机架热轧机轧制成薄钢带,经冷却后卷曲成带卷。

轧制过程中使用两个铜制、水冷反向旋转的轧辊,将钢液均匀注入上述两棍中间,钢水接触轧辊后开始凝固,随轧辊的转动向下运动,逐渐形成一个连续的片材,此钢带在通过夹送辊和热轧机架的过程中厚度尺寸不断减少,最终达到设计尺寸,再经过水喷雾冷却降低至卷取温度。

薄带铸轧工艺大幅度缩短热轧带钢的生产流程,是目前流程最短的热轧带钢生产技术。

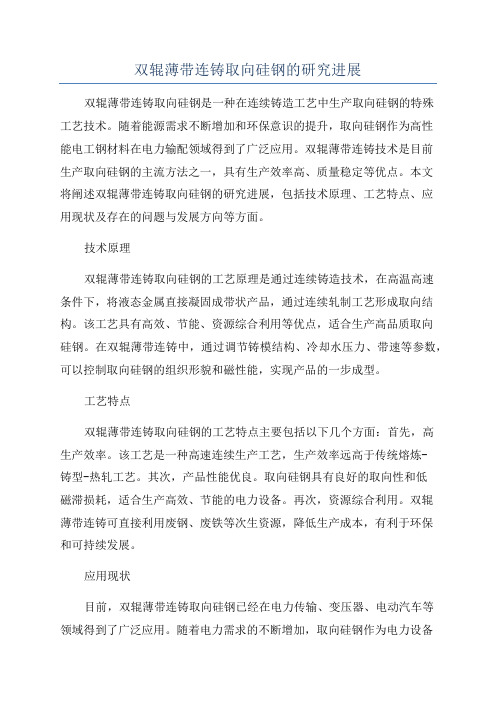

典型生产线由钢水包、中间包、等径铸辊、夹送辊、在线轧机、层流冷却装置、分段飞剪、卷取机等主要设备组成(见图1)。

1.1.双辊薄带铸轧技术由两支轴线相互平行,以相反方向旋转的结晶双辊薄带铸轧技术李嘉牟1摘要:介绍双辊薄带铸轧技术的特点,工作原理,产品规范,以及技术发展的过程,重点介绍几条经典双辊薄带铸轧生产线的工艺流程及主要产品,指出双辊薄带铸轧技术的发展方向。

关键词:双辊;薄带;铸轧中图分类号:TG335文献标识码:A文章编号:1673-3355(2019)03-0001-06Double-Roll Strip Roll-Casting Technique Li JiamuAbstract:The paper explains the feature,working concept,product specification and technical development of the double-roll strip roll-casting technique as well as the process flow and product mix of several typical double-roll strip roll-casting production lines,and prospects the developing trend of the technique.Key words:double roll ;strip ;roll-casting10.3969/j.issn.1673-3355.2019.03.0011.一重集团大连工程技术有限公司工程师,辽宁大连116600图1双辊薄带铸轧工艺示意图辊与置于结晶辊两端的陶瓷侧封板构成熔池,形成一个移动式的结晶器,结晶辊通冷却水进行冷却。

连续铸轧技术综述

连续铸轧技术综述摘要:本文简述了连续铸轧技术基本原理、双辊式薄带连续铸轧工艺特点,并讨论了一些工艺参数对铸轧坯料质量的影响。

介绍了连续铸轧技术当前国内外发展应用现状,在此基础上展望了连续铸轧技术的难点及未来研究方向。

1.前言19 世纪中叶,Henry Bessemer 发明了双辊铸轧薄带技术,并将此技术进行专利申请,之后各国科研人员便开始对这项技术进行研究。

随着这些年来其他相关领域的技术的持续发展,这一设想才变为现实。

双辊式薄带铸轧技术是目前最热门、最有潜力的技术,近几十年这一技术在实验室才得以实现。

一些发达国家对双辊铸轧技术的研究处于领先地位,已经率先实现工业化生产。

相对于发达国家来说,我国的发展速度较为缓慢,对该技术的研究仍处于实验室生产阶段。

双辊式连续铸轧薄带是以液态金属为原料,将其倒入旋转方向相反的两个铸轧辊之间,并以铸轧辊为结晶器,用液态金属直接生产金属薄带的一个完整的生产过程。

其工艺特点是将铸造和轧制这两道工序在同一台设备上实现合二为一,与传统热轧工艺相比减少了工序,简化了生产设备,降低了生产成本,节约了能源。

因此,这一项技术的研究在工业合金板材生产中十分重要。

2.双辊式薄带铸轧技术的发展概况2.1 国内铸轧技术的发展从 20 世纪 50 年代至今,我国的科研人员就一直对薄带铸轧技术进行研究工作。

在经历了几十年的科研努力后,我国已经将双辊薄带连铸技术实现了实验室内的生产,目前正在向其工业化生产进行努力。

我国国内的洛阳铜业有限公司,首次实现了双辊薄带铸轧技术的商业化开发[1],并于 2005 年试验性地轧制出了变形镁合金薄带。

1960 年前后,经过东北大学与其他研究机构的努力合作,在长春建立了双辊式薄带铸轧生产试验线,并且成功地铸轧出了碳素钢、硅钢和高速钢板带,在这些实验中,高速钢的成果比较理想。

我国前两台双辊式异径铸机都是由东北大学在上世纪 80 年代设立完毕,且东北大学的研究者分别用此设备成功的铸出了能加工出合格工具的高速钢薄带原材料。

双辊薄带连铸技术发展

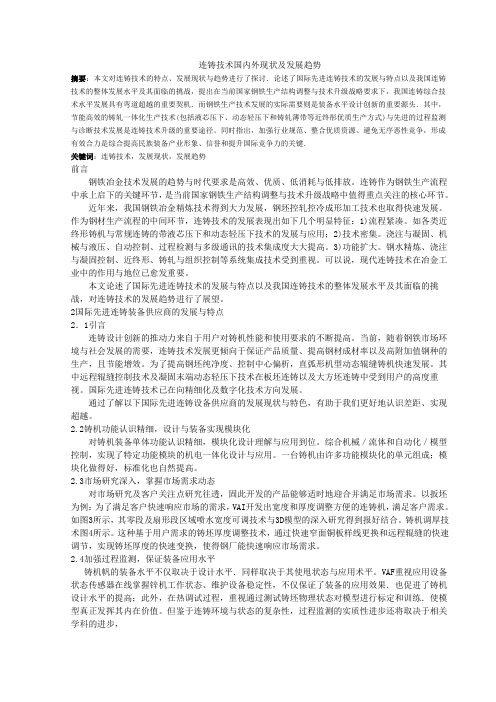

表 1 薄带连铸、薄板坯连铸和传统板坯连铸的特征值比较转)速

铸机钢

厚度

均热流量 时间 长度

/(m/min)

水量 /t

/mm

/(MW/m2) /s /m

薄带连铸 2 ̄4 30 ̄90 6 ̄10 < 1 < 0.5 < 400

薄板坯连铸 20 ̄60 4 ̄6 约 2 约 60 > 5 约 900

1996( 6) :36. [ 9] 施红家.双辊薄带连铸侧封技术研究[ J] .上海钢研,1998( 2) :22. [ 10] K.E.Blazek, etal. 双 辊 薄 带 钢 铸 轧 电 磁 侧 封 可 行 性 工 业 试 验

[ J] .世界钢铁,1992( 2) :17. [ 11] K.E.Blazek, W.F.Preag, J.G.Rachford, Y.h.Wang, M.Mohri.Commercial

传统板坯连铸 150 ̄300 1 ̄2.5 1 ̄2 > 600 > 10 > 5 000

2 国内薄带连铸技术的发展状况 我国开发薄带连铸技术起步较早。在“七五”期

间, 国家计委曾组织东北大学、上海钢铁研究所等单 位, 开展异径双辊、同径双辊薄带连铸机的开发, 建 立了不同类型的试验机。“八五”期间, 国家计委资 助上海钢铁研究所对同径双辊薄带连铸项目攻关, 国家教委资助重庆大学开展薄带连铸技术相关理论 研究。以下是几家单位开发成果[ 7] 的简要介绍。

计,2000( 3) :56. [ 6] JO.伊森博格,O.洛克林.薄带连铸的最新进展[ J] .上海冶金设

计,1999( 1) :51. [ 7] 孟繁德,施红家.薄带连铸技术的发展与展望[ A] .2001 年全国

凝固与先进成形理论和技术学术研讨会( 西安, 论文集待出) . [ 8] 吴卫平.双辊薄带坯 连 铸 设 备 的 侧 封 技 术 研 究[ J] .上 海 钢 研,

《双金属复合板带双辊连续铸轧制备工艺关键技术研究》范文

《双金属复合板带双辊连续铸轧制备工艺关键技术研究》篇一一、引言随着现代工业技术的飞速发展,双金属复合材料因其独特的物理和机械性能,在航空、汽车、造船等领域得到了广泛的应用。

双金属复合板带作为其中重要的组成部分,其制备工艺的研究显得尤为重要。

本文将重点探讨双金属复合板带双辊连续铸轧制备工艺的关键技术,以期推动相关领域的理论和实践研究。

二、双金属复合板带的应用及重要性双金属复合板带作为一种高性能材料,其具有优良的力学性能、抗腐蚀性能和耐磨性能。

它能够将两种或多种不同性能的金属材料进行有效结合,从而达到最优化的材料使用效果。

在汽车制造、航空航天、石油化工等领域,双金属复合板带的应用能够有效提高产品的性能,降低生产成本,具有重要的实用价值和广阔的应用前景。

三、双辊连续铸轧制备工艺原理双辊连续铸轧制备工艺是一种将两种或多种金属材料通过连续铸造和轧制的方法结合在一起,从而制备出双金属复合板带的技术。

该技术利用两台高速旋转的辊子,将熔融的金属材料在高温高压的条件下,通过辊子之间的相互作用力,实现金属的快速凝固和轧制,从而得到双金属复合板带。

四、关键技术研究1. 材料选择与配比:双金属复合板带的性能取决于所选材料的性能和配比。

因此,在制备过程中,需要根据实际需求选择合适的金属材料,并确定其配比。

同时,还需考虑材料的相容性、润湿性等因素,以确保两种金属能够有效地结合在一起。

2. 温度控制:温度是双辊连续铸轧制备工艺中的关键因素。

在制备过程中,需要严格控制熔融金属的温度、轧制温度以及辊子的温度。

过高的温度可能导致金属材料过度熔化或氧化,过低的温度则可能导致金属无法充分结合或出现裂纹。

因此,需要通过对温度的精确控制,确保金属材料的顺利结合和产品的质量。

3. 辊子设计与制造:辊子是双辊连续铸轧制备工艺中的核心设备。

其设计和制造的精度直接影响到产品的质量和生产效率。

因此,需要采用先进的制造技术,确保辊子的表面粗糙度、硬度、圆度等指标达到要求。

双辊薄带连铸几项关键技术及其解决方案

发 。 到 九 十 年 代 中 后 期 , 数 设 备 已废 弃 , 但 多 九 十 年 代 末 。 术 上 的 困 难 和 需 投 入 巨额 资 技

金 。 使 各 国 寻 求合 作开 发 , 迫 目前 全 球 大 致 形

成三大 集团 :

能 达 到 将 其 双 辊 薄 带 连 铸机 向 用 户 推 荐 的 成 熟 地 步 。 里 除 有 多 种 多 样 原 因外 , 扰 它 们 这 困

在两 辊 之 间 的 咬 入 点 出 口处 形 成 带 钢 。 品 产 可用 标 准 卷 取 机 卷 取 。

维普资讯

20 02年第 3 期

ห้องสมุดไป่ตู้

上 海 宝 钢 工 程 设 计

5 5

装 置脱开. 以便 从 框 卸 下 , 辊 外 围为 铸

铜壁 , 内部 布 置 一 系 列 纵 向和 圆周 向

水 冷 通 道 , 冷 却 水 通 过 , 通 过 旋 转 供 并 的 密封 压 盖及 辊 轴 内 部 管道 与 供 水 软

管相连通 。

辊径 的 大 与 小 , 者 各 有 利 弊。 两 辊径大 , 熔 池深, 则 由此 凝 固 壳 厚 , 不 易拉 漏 , 变 形 阻 力 也 大 , 磨 损 辊 但 易

1 双 辊 薄 带 连 铸 机 技 术 发 展 概 况

决定利用 B HP试 验 厂 设 备 , 纽 柯 克 劳 福 兹 在 维 尔建世界上 第一 台商 业规模 带 钢连 铸 机, 并 用 C sr ( 带 ) ati 铸 p 申请 专 利 。 设 计 可 浇 铸 按 碳钢和不锈钢 。 原计 划 在 2 0 0 0年底 投 产 。 3 日 本 住 友 金 属 公 司 、 本 不 锈 钢 公 ) 日 司。 日新 公 司 、 日铁 等 十 多 家 企 业 , 日本 新 由 政 府 投 资 , 菱 重 工 承 担 设 备 制 造 , 1 9 三 于 96

特种合金双辊薄带连铸生产技术进展

特种合金双辊薄带连铸生产技术进展章仲禹1,张凤泉2,王飞龙1(1.南昌市南方连铸工程有限责任公司,江西南昌330220;2.武钢国家硅钢工程技术研究中心,湖北武汉430080)摘 要:双辊薄带连铸技术(TRC)已发展到产业化的初级阶段,如日本新日铁、德国Eurostrip、美国Castrip、韩国Postrip等公司的薄带连铸生产能力已达30~50万t/a,多炉连浇时间超过10h。

介绍了多种特种合金,如髙硅电工钢(w(Si)为4.5%~6.5%)、高速钢、Invar合金、Inconel合金、TWIP钢等可用双辊薄带连铸,一次性形成毫米级薄带。

由于高速冷凝,晶粒细化,成分偏析极少,生产成本低,成材率高,TRC是当前双辊薄带连铸产业化的新途径之一。

关键词:特种合金;双辊薄带连铸;产业化中图分类号:TG335.5+5 文献标识码:A 文章编号:1001-1447(2011)06-0057-06Development of twin-roll caster technology to produce special alloy thin stripZHANG Zhong-yu1,ZHANG Feng-quan2,WANG Fei-long1(1.Nanchang South Continuous Casting Engineering Co.Ltd,Nanchang 330220,China;2.National Engineering Research Center For Silicon Steel of WISCO,Wuhan 430080,China.)Abstract:At present,twin-roll caster technology to produce thin strip has steped into aninitial stage of commercial production.For example,in Nippon Steel Corporation(Japan),Eurostrip(German),Castrip(U.S.A)and Postrip(South Korea),the annualproduction capacity of TRC might reach 300 000~500 000t/a and the sequence castingtime might be over 10hours.For many kinds of special alloy thin strip,such as highsilicon steel(4.5%~6.5%Si),Invar alloys,Inconel alloys and TWIP steel,they can beproduced by the twin roll caster technology.Due to rapid solidification,the grain of thethin strip is refined and its segregation is inhibited.Compared with conventionaltechnology,the production cost of TRC technology is lower and its finished product rateis higher.Therefore,TRC technology is a new way to produce special alloy thin strip.Key words:special alloy;twin roll caster;commercial production 双辊薄带坯连铸(TRC)早在1857年由奥地利贝塞麦提出,至今已150多年了。

双辊薄带连铸取向硅钢的研究进展

双辊薄带连铸取向硅钢的研究进展双辊薄带连铸取向硅钢是一种在连续铸造工艺中生产取向硅钢的特殊工艺技术。

随着能源需求不断增加和环保意识的提升,取向硅钢作为高性能电工钢材料在电力输配领域得到了广泛应用。

双辊薄带连铸技术是目前生产取向硅钢的主流方法之一,具有生产效率高、质量稳定等优点。

本文将阐述双辊薄带连铸取向硅钢的研究进展,包括技术原理、工艺特点、应用现状及存在的问题与发展方向等方面。

技术原理双辊薄带连铸取向硅钢的工艺原理是通过连续铸造技术,在高温高速条件下,将液态金属直接凝固成带状产品,通过连续轧制工艺形成取向结构。

该工艺具有高效、节能、资源综合利用等优点,适合生产高品质取向硅钢。

在双辊薄带连铸中,通过调节铸模结构、冷却水压力、带速等参数,可以控制取向硅钢的组织形貌和磁性能,实现产品的一步成型。

工艺特点双辊薄带连铸取向硅钢的工艺特点主要包括以下几个方面:首先,高生产效率。

该工艺是一种高速连续生产工艺,生产效率远高于传统熔炼-铸型-热轧工艺。

其次,产品性能优良。

取向硅钢具有良好的取向性和低磁滞损耗,适合生产高效、节能的电力设备。

再次,资源综合利用。

双辊薄带连铸可直接利用废钢、废铁等次生资源,降低生产成本,有利于环保和可持续发展。

应用现状目前,双辊薄带连铸取向硅钢已经在电力传输、变压器、电动汽车等领域得到了广泛应用。

随着电力需求的不断增加,取向硅钢作为电力设备的关键材料,市场需求将持续增长。

而双辊薄带连铸技术具有生产效率高、产品质量优良、资源利用充分等优势,将在取向硅钢生产领域拥有更加广阔的市场前景。

存在问题与发展方向虽然双辊薄带连铸取向硅钢技术具有广阔的应用前景,但也面临一些问题和挑战。

例如,铸模结构设计、冷却水处理、带速控制等技术需要进一步优化;产品带宽、表面质量、控制参数等方面仍有提升空间。

未来的研究方向主要包括提高产品质量稳定性、降低生产成本、实现智能化生产等方面。

同时,加强与材料科学、电力传输、自动化控制等领域的跨学科合作,推动双辊薄带连铸取向硅钢技术的进一步发展和应用。

双辊薄带铸轧技术的进展及热点问题评述

可行的工艺操作条件 , 为实现规模化和实用化生

产奠定 了良好 的基 础 。 2 0世 纪 7 0年代 末 , 石 油 危机 的影 响 和从 受 节 能 的角度 考虑 , 要发 达 国家 的 钢铁 生 产 厂 家 主

都在该技术上投入 了大量资金和开发人员 , 建立 试验性工厂 , 在其技术领域内展开 了激烈的竞争 。 澳大利亚 B P与 日 H 本石川岛播磨公司( I I 现 H 公

Zha ng a Hu n LiNa o Ho y ng Li

( io igS i c n e h o g n esy La n ce ea dT c nl yU i r t) n n o v i

Ab t a t Ne r 0 h u a d o n s o i t p h sb e t l rd c d wi e t i n s sr c a l 5 0 t o s n ft e ft n sr a e n t a yp o u e t t n e t y o h i o l h h h t ik e so . mm i c h wo—h g h n sr a t g a d rl n r u t n l e p t no o ea h c n s f 7 0 s e te t n ih t i t p c si n ol g p o ci i u t p r- i n i d o n i t n i me c c rC .i 0 2,p r p o u t o ih c n i se d c l ol d se lp ae h s i n A r a Nu o o n 2 0 o i a t r d cs fwhc a n t a o d r l te lt .T i e p p rd s rb st e lt s d v lp n fte t a e e c e h ae t e e o me to wo—hg h n s p c si g a d rl n r u t n l e i h ih ti t a t n o i g p o ci i i r n d o n i c r C .a d a a y e n e iwss me t c nq e c a a t r t s a d te k y p i t. n Nu o o n n lz s a d r v e o e h i u h rc e si n h e o ns i c Ke o d t o—h g a t g a d r l n ti t p tc n q e c a a t r t yW rs w i h c si n o i g h n sr e h i u h r c e si n i i c

连铸技术国内外现状及发展趋势

连铸技术国内外现状及发展趋势

随着钢铁工业的不断发展,连铸技术作为钢铁生产中的重要工艺技术,也在不断发展和改进。

本文旨在探讨连铸技术的国内外现状和发展趋势。

一、连铸技术国内外现状

1. 国内现状

目前我国连铸技术已经成为钢铁生产中的主要工艺技术之一,国内的连铸设备和技术水平也不断提高。

目前,我国铸造模具、连铸机、冷却系统等连铸设备已经实现国产化,并且在连铸技术的研究和应用方面也取得了不少成果。

然而,与国外相比,我国的连铸技术仍然存在一定的差距。

2. 国外现状

国外的连铸技术相对较为成熟,特别是在技术水平和设备精度方面已经达到了相当高的水平。

目前,欧美等发达国家的连铸技术已经开始向高端化、多功能化方向发展,能够适应更加复杂的钢铁材料生产需求。

二、连铸技术的发展趋势

1. 高端化

随着我国钢铁产业的不断发展,钢铁材料的品质和精度要求也越来越高。

因此,连铸技术也需要不断提升,向高端化方向发展。

2. 多功能化

在连铸技术的应用过程中,还需要考虑人工智能、大数据、机器

视觉等技术的应用。

未来,连铸技术将朝着多功能化的方向发展。

3. 绿色化

连铸技术的发展也需要考虑环保和资源节约。

因此,在设备制造和生产过程中,需要更多地考虑环保和资源节约问题,实现连铸技术的绿色化。

综上所述,连铸技术作为钢铁生产中的重要工艺技术,其国内外现状和发展趋势也在不断变化。

随着技术的不断提升和应用范围的扩大,连铸技术有望在未来实现更加高端化、多功能化和绿色化的发展。

薄带钢直接连铸技术

90年代初,各国铸带技术处于实验阶段

目前有30余家在研究铸带技术,美、日、德、意、法、 英、韩已有多条试验机组接近半工业、工业化水平。 三家已进入商业应用阶段:Castrip、Eurostrip、STC, 其中Casrtrip水平最高

轧钢室

发展概况

部分国家开发的双辊铸机的主要技术参数

地点 纽柯/IHI BHP/IHI NSC/MHI Krefeld Myosotis Terni POSCO/Davy AST/CSM/VAI 浦项№2 英钢联 曰立造船 日金属工业 Krupp 美国 澳大 利亚 日本 德国 法国 意 韩国 意 韩国 英国 日本 日本 德国 双辊 机型 同径 同径 同径 同径 同径 同径 同径 同径 同径 同径 同径 异径 异径 炉 容t 110 60 60 90 90 60 50 60 13 3 10 0.4 10 辊宽 mm 1345 1350( 1960) 1330 1430 865 1350 1300 800 1300 400 1050 650 1050 辊径mm 500 500 1200 1500 1500 1500 1250 1500 1250 750 1200 1400/400 950/160 铸速 m/min 60-150 60(120) 30-90 60-150 20-100 30-100 -135 50-80 -135 8-21 20-50 5-50 30-60 带厚 mm 0.7-2 1.52.5 1.6-5 1.33.5 1-6 1.62.1 1.8-6 2-5 1.8-6 2-6 2-5 1-5 1-5 合金钢+ 不锈钢、碳钢 碳钢硅钢不锈钢 2003 试验钢种 低碳钢 碳钢 304不锈钢 304不锈钢 不锈钢碳钢硅钢 碳钢、硅钢 不锈钢、碳钢 2001 1995 年份 2002 1995 1998 2003

薄带连铸现状及发展_王定武

世界金属导报/2011年/6月/28日/第012版轧钢工艺薄带连铸现状及发展王定武早在1856年德国科学家就提出用铸造工艺直接浇铸出薄带的构想,但直到20世纪80年代才逐步由研究、试验中试工厂进入半工业性生产。

最早投入半工业性生产的是日本新日铁光厂,随后是德国的蒂森、美国的纽柯、中国的宝钢和韩国的浦项等。

日本光厂和德国蒂森虽然已建成并投产了40万t/a半工业性生产装置,但因种种原因已暂停了实验和生产,目前仍在继续进行实验和半工业性生产的主要是美国纽柯(项目名为Castrip)、韩国浦项(项目名Postrip)和中国宝钢(项目名Baostrip)。

其中尤以美国纽柯公司的Castrip工艺进展顺利。

该公司一条生产线已成规模的进行商业化生产,另一条生产线也已投产。

韩国浦项在进行半工业性生产的同时,已把该项目列入国家科学发展计划,目前正在进一步研究开发。

1日本新日铁光厂的薄带连铸装置新日铁光厂薄带连铸生产线是世界上最早投入半工业性生产的薄带连铸设备,早在1991年新日铁和三菱重工合作建立了双筒式带钢连铸中试工厂,并开始了实际操作。

在中试工厂经验的基础上,1996年光厂新建成设计能力为月产不锈钢带3500t的半工业性工厂。

该厂设计生产钢带宽760-1330mm,厚2.0-5.0mm,铸速30-75m/min,从浇铸到卷取生产线全长68.9m,投资为110亿日元。

后来在铸机后增加了单机架四辊轧机和剪切装置等,铸机主要用来生产奥氏体不锈钢。

光厂在进行不锈钢带钢连铸过程中遇到了两个主要困难:一是关键部件(如浇铸辊、侧封装置、陶瓷刮板)的寿命不长,需要经常更换,陶瓷刮板用来保持浇铸辊(直径1200mm)表面清洁。

浇铸辊是不锈钢制成的水冷辊,外面是可以平衡的铜合金套管,套管表面镀镍,浇铸辊两端是陶瓷制成的侧封装置。

钢液通过有足够宽度的浸入式水口送入双辊之间,在钢液运行阶段和带钢出口的初期均用惰性气体进行保护。

二是浇铸出的带钢边部较中部薄,为了生产合格的带钢,每边要切去10mm,因而成品率低。

连铸技术发展现状

连铸技术发展现状申璐(郑州大学材料科学与工程学院,河南郑州450001)应用科技喃要】传统连铸技术正朝向近终形连铸不断发展,薄板坯连铸技术和双辊薄带连铸技术是两大典型的近终形连铸技术。

本文着重介绍了薄板坯连铸C SP工艺和双辊薄带连铸技术的主要特点。

关键技术及存在问题。

[关键词]近终型连铸;薄板坯连铸;双辊薄带连铸1前言连铸取代模铸是钢铁工艺的三大变革之一。

连铸生产主要工业流程为:钢包———中间包——结晶器一二次冷却——拉坯矫直——切割——铸i蚤—_压后轧制。

相对而言简化了铸坯生产的工艺流程,省去模铸工艺中脱模、整模、钢锭均匀加热和开坯工序。

但其依然存在高能耗和设备投资较大的问题。

当今世界能源日益紧张,为进一步降低能耗,提高钢铁产品质量,对材料的加工成形技术提出了更高的要求,因而发展出了近终形连铸技术。

薄板坯连铸和薄带连铸是两种主要的近终形连铸技术。

2薄板坯连铸世界最早的工业用薄板坯连镑机组有SM S公司开发,目前世界上有25条CS P生产线,产量已占世卜界各类薄板坯连铸工艺的60%,产品质量也迅速提高。

我国是世界上薄板坯连铸生产能力最大的国家,已投产的薄板坯镣眚生产线有13条,连铸机27流,年生产能力3500万吨以上,占世界同类型连铸产能的30%以上。

21薄板坯连铸C SP的工艺概况C S P工艺是德国S M S公司研发的薄板坯连铸连轧技术,全称为紧凑式带钢生产技术(c om pa ct s tr i p pr o duct i on)。

主要工业流程为,电炉或转炉——精炼炉——薄板坯连铸棚_—加热或均热炉——热连轧机——层流冷却——卷取机。

机组总长度为350m以上,生产能力为2*106吨每台。

可生产钢种为超低碳钢、低碳钢、中碳钢,低合金结构钢等。

立弯式连铸机,漏斗型结晶器是该工艺的关键技术。

生产的铸坯厚度一般在45~70m m。

该工艺推广应用极为迅速,已在美国、德国、韩国、西班牙、中国等国建立了多条生产线。

国内外现代连铸技术的应用现状与发展前景

连铸技术国内外现状及发展趋势摘要:本文对连铸技术的特点、发展现状与趋势进行了探讨.论述了国际先进连铸技术的发展与特点以及我国连铸技术的整体发展水平及其面临的挑战,提出在当前国家钢铁生产结构调整与技术升级战略要求下,我国连铸综合技术水平发展具有弯道超越的重要契机.而钢铁生产技术发展的实际需要则是装备水平设计创新的重要源头.其中,节能高效的铸轧一体化生产技术(包括液芯压下、动态轻压下和铸轧薄带等近终彤优质生产方式)与先进的过程监测与诊断技术发展是连铸技术升级的重要途径。

同时指出,加强行业规范、整合优质资源、避免无序恶性竞争,形成有效合力是综合提高民族装备产业形象、信誉和提升国际竞争力的关键.关键词:连铸技术,发展现状,发展趋势前言钢铁冶金技术发展的趋势与时代要求是高效、优质、低消耗与低排放。

连铸作为钢铁生产流程中承上启下的关键环节,是当前国家钢铁生产结构调整与技术升级战略中值得重点关注的核心环节。

近年来,我国钢铁冶金精炼技术得到大力发展,钢坯控轧控冷成形加工技术也取得快速发展。

作为钢材生产流程的中间环节,连铸技术的发展表现出如下几个明显特征:1)流程紧凑。

如各类近终形铸机与常规连铸的带液芯压下和动态轻压下技术的发展与应用;2)技术密集。

浇注与凝固、机械与液压、自动控制、过程检测与多级通讯的技术集成度大大提高。

3)功能扩大。

钢水精炼、浇注与凝固控制、近终形、铸轧与组织控制等系统集成技术受到重视。

可以说,现代连铸技术在冶金工业中的作用与地位已愈发重要。

本文论述了国际先进连铸技术的发展与特点以及我国连铸技术的整体发展水平及其面临的挑战,对连铸技术的发展趋势进行了展望。

2国际先进连铸装备供应商的发展与特点2.1引言连铸设计创新的推动力来自于用户对铸机性能和使用要求的不断提高。

当前,随着钢铁市场环境与社会发展的需要,连铸技术发展更倾向于保证产品质量、提高钢材成材率以及高附加值钢种的生产,且节能增效。

为了提高钢坯纯净度、控制中心偏析,直弧形机型动态辊缝铸机快速发展。

连铸技术国内外现状及发展趋势

连铸技术国内外现状及发展趋势

连铸技术是一种现代化的钢铁生产工艺,旨在提高钢铁生产效率与质量。

自上世纪80年代起,连铸技术在全球范围内得到广泛应用,并不断发展。

当前,连铸技术已成为钢铁工业中的主流生产工艺之一。

国内,随着钢铁行业的不断发展,连铸技术也发展壮大。

目前,国内的连铸机数量和产量均居世界前列。

同时,国内企业也在不断引进新的技术和设备,以提高生产效率和质量。

此外,国内的连铸技术也在不断创新,如微量元素控制技术、智能化控制技术等,为生产提供更多的选择。

国外,欧美、日本等工业发达国家一直处于连铸技术的领先地位。

他们在研究和应用连铸技术方面投入巨大,不断创新。

如今,一些新的连铸技术已经应用于生产中,比如脱氧合金化技术、超细化技术等。

同时,在连铸技术的数字化、智能化方面,国外也取得了一定的进展和成果。

这些技术的应用,使得钢铁生产效率和质量得到了进一步提高。

总的来说,连铸技术已经成为了钢铁生产的主流工艺之一,国内外的企业都在不断发展和创新。

未来,随着科技的不断进步和工业的不断发展,连铸技术将会更加完善和智能化,为钢铁生产带来更多的发展机遇。

- 1 -。

薄带钢直接连铸技术的发展现状和应用前景

行 系统 试 验 外 , 欧 洲 从 18 在 96年 开 始 先 后 有 法 国 U IO SN R公 司伊 斯 贝 格 钢 厂 【 、 大 利 A T公 司 的 2意 J S 特 尔尼 特 殊 钢 厂 、 国 l ( 虏 伯 蒂 森 ) 司 的 德 克 公 克雷 菲 尔 德 钢 厂 建 设 专 门 的 中 间 试 验 装 置 、 工 预

业 化 生 产 装 置 和 工业 化 生 产 装 置 从 事 不 同 阶段 的

试验研究 , 是 试浇不 锈钢 , 着又进行 碳钢 、 先 接 特 别是 低 碳 钢 和 电 工 钢 的 试 验 浇 铸 工 作 。 到 19 99

在薄 板 坯 连 铸 连 轧 技 术 逐 渐 成 熟 和 投 放 市 场 的 同 时 , 界 上 又 有 不 少 企 业 和 研 究 部 门投 入 大 世

薄 带 钢 直 接 连 铸 技 术 ( 称 “ 带 技 术 ” 是 一 又 铸 ) 项 即将 投 入 工 业 化 生 产 应 用 的新 技 术 , 标 志 着 它 连 续 铸 钢 技 术 继 CP IP T R、 O R L 以 及 S 、S 、 S C N O L Q P薄板 坯 连 铸 连 轧 工 艺 之 后 又 进 入 了一 个 崭新 s

杨 大 宪

( 庆 钢铁设 计研 究 总院 , 庆 4 0 1 ) 重 重 0 03 摘 要 薄带 钢 直接 连铸 技 术较 之传 统连 铸工艺 具有 投 资和生 产成 本低 、 占地 面积 小 、 节能 等优 势 , 未 是 薄带钢 薄 带 直接 连铸 技 术

来 1 连铸 工艺 发展 的先 进技 术 。 0年

Ya g Da in n xa

连铸技术的现状及发展趋势

连铸技术的现状及发展趋势摘要:随着科学技术的发展,连铸技术的发展也越来越趋向于成熟。

本文主要介绍了连铸技术在国内外的发展现状和趋势,用到电磁冶金、终形连铸、中间包的加热、结晶器液压振动、在线调宽、摩擦力监控和中间包连续测温等技术,在介绍技术的同时,又联系现实的生产状况,分析了它的发展状况。

关键词:连铸技术;现状;发展;趋势一、近终形连铸技术的介绍近终形连铸技术就是一种集连铸、轧制和热处理为一体的可以生产特殊新材料的一种技术,它最大的特点就是快速凝固,这样可以生产出传统轧制工艺无法生产的材料。

连铸技术分为多种,下面介绍薄板坯连铸和薄带连铸技术。

对于薄板坯连铸技术,薄板坯连铸技术早在1989年就开始投产,在美国最先兴起,结合了德国当时最先进的生产技术。

随着时代的发展,薄板坯连铸技术也日渐成熟,早先只有国外公司拥有这种生产技术,现在,中国已经成为薄板坯连铸产能最大、生产线最多的国家。

对于薄带连铸技术,它相对于其它连铸技术更为先进,它属于冶金领域中一项前沿技术。

它又分为前期传统的技术和现代薄带连铸技术,区别于以前它最大的特点就是薄带连铸技术更加综合,它集连铸、轧制和热处理技术为一体,生产的薄带坯更加精细,并且可以一次成型。

现在的连铸技术中最受关注还有就是双辊薄带连铸技术,它广受关注的原因就是此种高效的生产工艺可以提高生产效率,增加高额的经济效益[1]。

双辊薄带连铸这种工艺非常复杂,所以至今没有完全掌握,虽然近些年有些突破性进展,但是,想要达到商业化量产阶段是不可能的,还是需要大量的研究和探索工作。

其中有几大问题,第一就是生产中的裂纹,这是制约此项技术发展的重大原因之一。

第二就是厚度不均匀的问题,现在能实现的厚度就是在小范围内波动,但还是不利于冷轧过程的进行。

第三就是连铸的速度,上面也提到,现在的技术不足,生产成品的速率低下,不能满足商业化需求。

第四就是薄带的宽度小,并且侧封还不理想。

剩下的还有铸辊的材质问题、钢液的氧化问题、二次冷却问题等等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表 1 薄带连铸、薄板坯连铸和传统板坯连铸的特征值比较

连铸技术

产品

结晶器平 凝固 冶金

拉(转)速

铸机钢

厚度

均热流量 时间 长度

/(m/min)

水量 /t

/mm

/(MW/m2) /s /m

薄带连铸 2 ̄4 30 ̄90 6 ̄10 < 1 < 0.5 < 400

薄板坯连铸 20 ̄60 4 ̄6 约 2 约 60 > 5 约 900

早在 19 世纪中叶, 亨利·贝塞曼( Henry Bessemer) 就曾在 St.Pancras 厂进行了从钢水直接得到钢板的 尝试。方法是将钢水浇入两个辊子之间, 铸成厚 1 mm, 长 1 000 mm 的薄板。以后, Hazelett 提出环辊轧 机(Ringmill)方案, 1940 年证实了浇铸硅钢和不锈钢 的可能性。但由于质量问题和技术不过关等原因, 未

能实现工业化生产。 1973 年 石 油 危 机 的 发 生 促 进 了 日 本 和 欧 美 加

速开发薄板坯和带钢连铸技术。为了节约能源, 日本 采用高速凝固技术进行了薄板坯和薄带连铸工艺的 开发; 英国钢铁公司也利用欧州轧钢联合基金进行 该项目的研究; 美国研究了从钢水直接生产钢板的 可行性。其中美国纽柯公司最先将该技术应用到工 业大生产。迄今为止, 世界上已建成 40 多套实验用 薄带连铸机。

Scale Verification of the Feasibility of Electromagnetic Edge[ J] . Iron and Steelmaker, 1998,25( 2) :39.

( 责任编辑: 胡玉香)

Development of Twin-r oll Thin Str ip Continuous Casting Technology

摘 要: 综述了双辊薄带连铸技术的发展历史和特点, 详细介绍了双辊薄带连铸技术在国内的发展状况, 分析

了该技术发展过程存在的几个主要问题及今后的发展方向。

关键词: 双辊 薄带连铸 发展历史

中图分类号: TF777

文献标识码: A

收稿日期: 2006- 06- 23

世界上按常规工艺生产板带材已有 70 多年历 史, 板带比已成为衡量一个工业化国家钢铁工业水 平的重要标志之一。世界先进工业国家钢铁工业的 板 带 比 一 般 在 40% ̄60% , 我 国 板 带 比 1997 年 为 32%, 2000 年才达到 35%[ 1] 。

在这样的背景下, 比薄板坯连铸连轧技术更进 一步的一种技术— ——薄带连铸技术也几乎同时被提 了出来[ 4- 6] 。薄带连铸技术所生产的薄带坯通常只 有 1 mm ̄10 mm, 比薄板坯的厚度还要低一个数量 级, 因而可以省去整套热轧机组, 大幅降低设备投资 和产品成本, 具有更加诱人的前景。 1 薄带连铸技术的发展历史及工艺特点

总第 103 期 2006 年第 3 期

文章编号: 1672- 1152( 2006) 03- 0004- 03

山西冶金 SHANXI METALLURGY

Total 103 No. 3, 2006

双辊薄带连铸技术发展

闫 欣 1 王贺利 1 雷作胜 2 任忠鸣 2 邓 康 2

( 1. 太原钢铁( 集团) 有限公司, 山西 太原 030003; 2. 上海大学上海市钢铁冶金新技术应用开发重点实验室, 上海 200072)

传统板坯连铸 150 ̄300 1 ̄2.5 1 ̄2 > 600 > 10 > 5 000

2 国内薄带连铸技术的发展状况 我国开发薄带连铸技术起步较早。在“七五”期

间, 国家计委曾组织东北大学、上海钢铁研究所等单 位, 开展异径双辊、同径双辊薄带连铸机的开发, 建 立了不同类型的试验机。“八五”期间, 国家计委资 助上海钢铁研究所对同径双辊薄带连铸项目攻关, 国家教委资助重庆大学开展薄带连铸技术相关理论 研究。以下是几家单位开发成果[ 7] 的简要介绍。

在薄带连铸的研究开发方面, 较多的小组选用 了双辊连铸工艺。目前已有 3 台双辊薄带连铸机实 现了工业规模生产, 且均采用立式双辊连铸工艺。以 在 克 虏 伯·蒂 森 不 锈 钢 公 司 克 雷 费 尔 德 厂 进 行 工 业 性生产的立式双辊薄带连铸机为例, 该工艺的流程 简图见图 1[ 6] 。浇铸过程中, 钢包中的钢水经由中间 包流入两个反方向旋转的水冷辊与侧封板组成的熔

计,2000( 3) :56. [ 6] JO.伊森博格,O.洛克林.薄带连铸的最新进展[ J] .上海冶金设

计,1999( 1) :51. [ 7] 孟繁德,施红家.薄带连铸技术的发展与展望[ A] .2001 年全国

凝固与先进成形理论和技术学术研讨会( 西安, 论文集待出) . [ 8] 吴卫平.双辊薄带坯 连 铸 设 备 的 侧 封 技 术 研 究[ J] .上 海 钢 研,

在这种情况下, 于 20 世纪 80 年代末提出的双

·6·

山西冶金

第 29 卷

辊薄带连铸电磁侧封 技 术[ , 10, 11] 为 从 根 本 上 解 决 此 问题指明了一个全新的发展方向。所谓电磁侧封技 术, 就是在双辊的两个端面上, 施加一个特定的电磁 场, 通过作用于液态金属上的电磁感应力来达到侧 封的目的。显然, 由于电磁场的超距作用, 无需与液 态金属相接触就可以实现金属液的侧封, 避免了侧 封板的消耗和磨损, 具有固体侧封板所无法比拟的 优越性。 4 结语

薄板坯连铸连轧技术在 20 世纪 80 年代中期一 经提出就受到广泛关注, 被认为是正在孕育着的钢铁 工业的一场新的技术革命[ 2,3] 。薄板坯的厚度通常为 40 mm ̄80 mm, 是传统连铸板坯的 1/3 ̄1/6, 因此, 生 产过程中可取消粗轧机而直接进入精轧机, 使吨钢设 备投资大幅降低, 经济效益十分显著。其中以 CSP 和 ISP 为代表的薄板坯连铸连轧工艺已经投入较大规模 的工业化生产, 但在生产的品、质上尚未完全达到传 统连铸连轧的水平, 仍处在不断发展完善之中。

东北大学于 1983 年建立了 1 号异径双辊连铸 机, 1990 年又建立了 2 号异径双辊连铸机。2 号连铸 机 的 辊 径 分 别 为 500 mm 和 250 mm, 辊 身 宽 度 为 210 mm, 铸辊采用直流电机驱动。浇注出的 2.1 mm× 207 mm 的高速钢带钢坯经过小变形量热轧后, 被用 作切口铣刀和锯条。“八五”期间, 东北大学建立了 近终形铸轧实验室, 研制出新的浇注系统和侧封板, 利用 250 kg 感应炉铸出 W6 高速钢带。

( 3) 钢液在熔池中的布流。由于薄带比薄板的 厚度小了一个数量级, 钢液在熔池中的分布是否均 匀将直接决定薄带的质量, 因此水口的设计变得至 关重要。

( 4) 双辊薄带连铸中的侧封问题。所谓侧封, 是 在双辊薄带连铸机中, 为了防止钢水从辊的两端溢 漏而设计的密封装置。侧封技术是双辊薄带连铸技 术中最关键的技术之一, 其成败最终决定薄带连铸 技术能否大规模地应用于工业生产。目前国内外薄 带连铸研究开发中用得最多的是固体侧封板[ , 8, 9] 采 用固体侧封板不可避免地存在侧封材料的磨损问 题, 导致连铸过程不能长时间连续稳定地进行。

1996( 6) :36. [ 9] 施红家.双辊薄带连铸侧封技术研究[ J] .上海钢研,1998( 2) :22. [ 10] K.E.Blazek, etal. 双 辊 薄 带 钢 铸 轧 电 磁 侧 封 可 行 性 工 业 试 验

[ J] .世界钢铁,1992( 2) :17. [ 11] K.E.Blazek, W.F.Preag, J.G.Rachford, Y.h.Wang, M.Mohri.Commercial

薄带连铸技术发展至今, 已经能够组织工业规 模的生产, 可以说获得了很大的成功, 但仍然存在着 诸多问题, 亟待解决。

( 1) 最佳铸轧工艺的选择。铸轧工艺包括浇注 温度、铸轧速度、铸轧压力等, 如何合理有效地选择 这些工艺参数, 以达到最佳的效果, 是一个根本性的 问题。

( 2) 铸辊材质的选择和结构设计。薄带连铸中 的铸辊无疑是这一技术的核心设备。选择什么样的 材料制造铸辊才能既保证极大的冷却强度, 又避免 铸辊的变形, 是一个复杂而重要的问题。

( 1) :26. [ 2] 梁小平,潘复生,丁培道,徐楚韶.近终形连铸技术的现状及发展

趋势[ J] .材料导报,1996( 4) :24. [ 3] 唐方林.薄板坯连铸连轧评述[ J] .钢铁研究, 2000( 7) :1. [ 4] 朱铮.带钢连铸技术的发展和现状[ J] .上海金属,2000( 9) :3. [ 5] R.Steffen, K.H.Tacke.薄 带 钢 连 铸 的 现 状[ J] .上 海 宝 钢 工 程 设

上海钢铁研究所从“七五”开始, 前后共建成 3 套试验机组, 具体参数见表 2。从“九五”开始, 上海 钢铁研究所与企业合作, 进行这项技术的产业化, 先 后 在 江 苏 、浙 江 、湖 南 、福 建 转 让 了 几 台 小 规 格 薄 带 钢连铸机, 钢水重量达 2 t, 带宽度为 250 mm ̄380 mm, 厚 度 为 2 mm ̄3 mm, 钢 带 的 质 量 有 很 大 提 高 , 被用作冷轧的坯料。

在国内, 上海地区是较早进行薄带连铸技术研 究的地区, 取得了显著的成效, 有着丰富的技术经验 积累。同时, 上海地区钢铁企业相对比较集中, 且实 力雄厚, 有着无与伦比的技术创新推动力。如果能够 联合政府、企业和科研院所进行集体攻关, 必能极大 地推动该技术产业化的进程。

参考文献 [ 1] 徐才发.近终形薄带连铸工艺技术比较[ J] .冶金能源,1997, 16

YAN Xin1 WANG Heli1 LEI Zuosheng2 REN Zhongming2 DENG Kang2

( 1. Taiyuan Iron and Steel( Group) Co.Ltd., Taiyuan 030003 ; 2. Department of Material Science and Engineering, Shanghai University, Shanghai 200072)