概念设计阶段车身简化模型的建立

轿车车身的设计及开发流程

轿车车身的设计及开发流程概述轿车车身设计和开发是汽车制造过程中重要的一部分。

通过合理的设计和高效的开发流程,可以确保轿车具有良好的外观和性能,并满足用户的需求。

本文将介绍轿车车身设计和开发的一般流程,并探讨其中涉及的关键步骤和技术。

1. 设计阶段1.1 市场调研与需求分析在设计阶段,首先需要进行市场调研和需求分析。

通过研究市场趋势、竞争对手和用户需求,了解当前市场的情况,为后续的设计提供指导。

1.2 概念设计在概念设计阶段,设计团队将根据市场需求和公司的战略目标,提出多种可能的设计方案。

这些方案可能包括不同的外观风格、车身结构和材料选择等。

1.3 三维建模和可视化在确定了概念设计之后,设计团队将使用计算机辅助设计(CAD)软件进行三维建模和可视化。

通过这些工具,设计师可以在虚拟环境中进行设计调整和优化,以便更好地满足用户需求。

1.4 性能仿真和优化通过性能仿真软件,设计团队可以对车身结构的强度、刚度、耐撞性等进行仿真分析。

这有助于设计团队了解不同材料和结构设计对性能的影响,并进行相应的优化。

1.5 细化设计和工程图纸在细化设计阶段,设计团队将对车身的细节进行设计和优化。

同时,还需要生成详细的工程图纸和规范,以便工程师和制造商进行进一步的开发和生产。

2. 开发阶段2.1 材料选择和供应链管理在开发阶段,需要选择适合的材料来制造车身。

这涉及到材料的性能、成本、可获得性等因素。

设计团队还需要与供应商进行合作,确保材料的供应和质量管理。

2.2 原型制作和测试在开发阶段,通常需要制作车身的原型,并进行各种测试,以评估车身的性能和可靠性。

这些测试可能包括碰撞测试、强度测试、气动测试等。

2.3 制造和装配一旦原型的设计得到验证,接下来将进行车身的制造和装配。

这通常涉及到多个供应商和制造工艺的协调,以确保车身的质量和生产效率。

2.4 质量控制和检测在车身制造过程中,需要进行质量控制和检测,以确保每个部件和组装都符合规范。

车身概念阶段轻量化设计

10.16638/ki.1671-7988.2018.17.053车身概念阶段轻量化设计*陈东,姜叶洁,张琪(广州汽车集团股份有限公司汽车工程研究院,广东广州511400)摘要:概念设计阶段对车身的开发可以在早期对提升车身性能的同时减轻车身质量,在前期通过仿真手段对车身设计有方向性的指导建议,文章通过结合网格变形、灵敏度分析以及多目标优化,在车身开发早期对白车身的截面尺寸以及不同位置板厚的分布提供了设计依据,缩短了开发周期,实现了概念阶段的轻量化需求。

关键词:网格变形;灵敏度分析;多目标优化;车身概念设计阶段中图分类号:U462.1 文献标识码:A 文章编号:1671-7988(2018)17-159-04Loseweight Design of BIW In Concept Phase*Chen Dong, Jiang Yejie, Zhang Qi(Guangzhou Automobile Group Co., Ltd.. Automobile Engineering Research Institute, Guangdong Guangzhou 511400)Abstract: Body of white can be loseweight and improved performace in the early phase. In this paper, considering about the morph and muti-optimazation and sensitivity together, in order to guide the design of main section and the height for different plates. According to the application, the process of design can be reduced.Keywords: Morph; Sensitivity; Muti-optimazation; loseweightCLC NO.: U462.1 Document Code: A Article ID: 1671-7988(2018)17-159-04前言为了尽可能早、快且全面的控制车身性能和质量,在项目开发前期比如预研或概念设计阶段没有详细设计数据的条件下即开展相关分析优化工作,确定影响车身性能的结构并提供优化方案,进而减少人为优化带来的盲目性以及效率低下问题,最终实现性能的快速提升和质量的控制,有效指导产品设计。

车身设计流程

车身设计流程车身设计是汽车设计中非常重要的一个环节,它直接关系到汽车外观的美观性和空气动力学性能。

因此,车身设计流程显得尤为重要。

下面将从概念设计、初步设计、详细设计和验证测试四个方面来介绍车身设计的流程。

首先是概念设计阶段。

在这个阶段,设计师需要对汽车的整体风格和造型进行初步构思和定位。

他们需要根据市场需求、品牌定位和竞争对手的分析,确定汽车的整体设计风格,包括车身线条、外观比例和设计元素等。

在这个阶段,设计师需要进行大量的市场调研和用户需求分析,以确定设计方向和风格。

接下来是初步设计阶段。

在这个阶段,设计师需要将概念设计转化为具体的三维模型和设计草图。

他们需要考虑到汽车的结构、空间布局和制造工艺等因素,以确保设计的可行性和实用性。

同时,他们还需要与工程师和制造工艺师密切合作,以确保设计的可制造性和成本控制。

然后是详细设计阶段。

在这个阶段,设计师需要对初步设计进行深入的细化和完善。

他们需要考虑到每一个细节,包括车身线条、进气格栅、车灯设计、轮毂造型等,以确保整体的和谐和统一。

同时,他们还需要进行多次的设计评审和修改,以确保设计的完美和优化。

最后是验证测试阶段。

在这个阶段,设计师需要将设计的样车进行实车制作和测试。

他们需要对汽车的空气动力学性能、安全性能和稳定性能进行全面的测试和评估,以确保设计的合理和可靠。

同时,他们还需要进行用户体验测试和市场反馈调研,以了解用户的需求和反馈,以便进行最后的修改和优化。

总的来说,车身设计流程是一个复杂而又严谨的过程。

设计师需要在每一个阶段都进行充分的思考和深入的研究,以确保设计的完美和优化。

只有这样,才能设计出符合市场需求和用户喜好的优秀汽车车身。

车身设计重要知识点总结

车身设计重要知识点总结一、设计原则1、空气动力学原理:车身设计中的一个重要方面就是空气动力学,它涉及到车身的气流分析、气动风洞试验以及降低风阻的设计等方面。

这些知识点对于汽车的燃油经济性和性能有着重要的影响。

2、结构设计原则:车身的结构设计是非常重要的,它直接关系到了车身的强度、稳定性和安全性。

因此,在车身设计中需要考虑到各种受力情况,以及选用合适的材料和结构形式。

3、美学原则:车身设计中的美学原则是至关重要的,因为一个好的外形设计可以提高车辆的吸引力和辨识度。

因此,在车身设计中需要注重对比度、曲线美学和比例等方面的设计原则。

4、人机工程学原则:车身设计需要考虑到人机工程学,以保证驾驶员的舒适性和便利性。

这包括对座椅、操纵件和仪表板等方面的设计。

二、设计流程1、概念设计:车身设计的第一步是概念设计,这包括对外形、尺寸和结构等方面的初步设想。

在这一阶段需要考虑到市场需求和设计趋势。

2、方案设计:在概念设计确定后,需要进行方案设计阶段,这包括对车身线条、面板和细节设计的深入研究和反复修改。

3、模型制作:设计师需要根据方案设计来制作车身模型,以便进行视觉和实物检验。

4、评估和修改:制作车身模型后,需要进行评估和修改,以保证车身设计符合产品要求。

5、工程设计:在车身设计确定后,需要进行工程设计,这包括对车身结构和材料等方面的细节设计。

6、工艺设计:最后需要进行工艺设计,以保证车身设计的可生产性和可维护性。

三、材料选择1、钢材:钢材是汽车车身中最主要的材料之一,它的强度和成型性能都比较好,而且成本较低。

2、铝合金:铝合金是轻量化材料的首选,它的密度比钢材小,但强度却很高,而且具有优异的耐腐蚀性和成型性能。

3、碳纤维复合材料:碳纤维复合材料是新型的轻量化材料,它具有密度小、强度高和刚性好的特点,但成本较高。

4、塑料材料:塑料材料适用于车身零部件的生产,它具有成型性好、重量轻和耐腐蚀性强的特点。

四、制造工艺1、冲压成型:冲压是车身成形中常用的工艺,它可以有效地提高产能和成本效益,而且成形精度较高。

概念设计阶段的轿车车身结构简化建模及碰撞分析

概念设计阶段的轿车车身结构简化建模及碰撞分析概念设计是车身设计的前期阶段,需要在满足整车性能的前提下完成车身结构的设计和优化。

车身结构详细壳单元模型建模周期长、模型修改困难,不适合应用在概念设计阶段,而多刚体模型和薄壁梁单元简化模型在建模时间、模型修改、碰撞优化等方面具有明显优势,因此,在概念设计阶段建立准确的多刚体和薄壁梁单元简化模型,进行动态碰撞特性求解,进而修改和优化模型,对缩短研发周期及快速提高车身性能具有重要意义。

本文首先建立了一种用于正面仿真碰撞的假人多刚体模型,该模型定义了车身结构和假人之间的多体动力学计算模型,车身模型由整车质量和适当刚度表示,通过推导多刚体模型的运动方程,编写MATLAB程序求解隐式微分方程组,从而得到该模型的正面碰撞特性。

其次,推导出建立薄壁梁单元车身模型所需的梁单元截面力学特性,包括:截面面积、形心、弯曲惯性矩和扭转惯性矩,其中,根据实心任意截面梁扭转刚度的微分方程和扭转问题的弹性力学薄膜比拟解法,推导扭矩关于截面面积和剪力流的平衡方程,以及剪应力与扭转角的几何方程,从而求得任意数量腔室(开口、单室、双室、三室等)的,复杂薄壁截面扭转惯性矩的统一计算公式。

采用有限元方法提取梁单元的塑性特性,结合梁单元建立轿车白车身简化模型。

最后,建立了假人多刚体模型正面碰撞、轿车前纵梁简化模型正面碰撞和轿车白车身简化模型正面碰撞工况仿真,对比壳单元详细模型的变形模式、变形位移、速度曲线、加速度曲线和能量曲线等的一致性,并验证计算效率。

同时,对车身前纵梁(矩形薄壁截面S型梁)进行了碰撞优化研究,提出了将响应面和遗传算法相结合的优化设计,在轴向压溃位移、截面厚度和截面边长的约束下,优化前纵梁截面面积。

研究结果表明:与有限元假人模型相比,多刚体假人模型在正面碰撞工况中具有较好的一致性,且该模型的修改速度较快,可以在轿车的概念设计阶段快速评估假人的损伤水平。

梁单元模型较详细模型具有相当程度的计算精度,并在计算效率上具有绝对的优势,可以满足在车身概念设计阶段的工程需求。

车身设计方案

车身设计方案1. 引言车身设计是汽车设计过程中的重要环节之一,它直接关系到汽车的外观美学、空气动力学性能、结构强度等方面。

本文将针对车身设计方案进行分析和探讨,旨在提供一些基本的设计原则和流程,帮助设计师在设计过程中做出科学合理的决策。

2. 设计原则车身设计的核心是要体现品牌风格与车型特点,同时要满足实际需求和市场需求。

以下是一些常用的设计原则,供参考:2.1 流线型设计流线型车身设计可以降低风阻,提高汽车的燃油经济性和行驶稳定性。

通过合理的线条和曲面设计,使车身在空气流动中产生尽可能少的阻力,从而提高整车的性能。

2.2 比例协调车身的比例对于整体美观十分重要。

设计师需要保持车头、车身和车尾的比例协调,使整体呈现出一种动态平衡感。

2.3 简洁与流畅简洁与流畅是现代汽车设计的重要原则之一。

车身线条应尽量简洁、流畅,不过分夸张,使车辆看起来精致又稳重。

2.4 结构强度车身的结构强度直接关系到乘客的安全性。

设计师需要通过优化结构布局和材料选择,以确保车身具有足够的刚度和抗冲击能力。

车身设计的流程包括概念设计、仿真分析和细节设计三个阶段。

下面将对每个阶段进行详细介绍:3.1 概念设计概念设计是车身设计的起点,它基于品牌定位和市场需求,通过手绘草图和数字化建模等方式,形成初步的设计方案。

在这个阶段,设计师需要考虑车身的整体形状、线条和曲面,以及车门、车窗、前后灯等细节部分的设计。

3.2 仿真分析在概念设计确定后,设计师需要进行各种仿真分析,以验证车身设计的可行性和优化方向。

常用的仿真分析包括空气动力学分析、结构强度分析和碰撞模拟等。

通过仿真分析,设计师可以找出设计中的问题并进行针对性的改进。

在完成概念设计和仿真分析后,设计师进入到细节设计阶段。

这个阶段主要涉及到车身各个细节的处理,如车门的开启方式、车窗的设计、车顶的造型等。

设计师需要考虑细节部分与整体的协调性和美感,同时还需要考虑生产制造的可行性和成本控制。

汽车设计研发全过程

汽车设计研发全过程新车型的研发是一个非常复杂的系统工程,研发流程包括管理、设计、组织等方方面面的辅助流程,本文主要向大家介绍汽车研发中的核心流程,也就是专业的汽车设计开发流程,这一流程的起点为项目立项,终点为量产启动,主要包括5个阶段:一、方案策划阶段通过市场调研对相关的市场信息进行系统的收集、整理、纪录和分析,可以了解和掌握消费者的汽车消费趋势、消费偏好和消费要求的变化,确定顾客对新的汽车产品是否有需求,或者是否有潜在的需求等待开发,然后根据调研数据进行分析研究,总结出科学可靠的市场调研报告,为企业决策者的新车型研发项目计划,提供科学合理的参考与建议。

汽车市场调研包括市场细分、目标市场选择、产品定位等几个方面。

项目可行性分析是在市场调研的基础上进行的,根据市场调研报告生成项目建议书,进一步明确汽车形式以及市场目标。

在完成可行性分析后,就可以对新车型的设计目标进行初步的设定,设定的内容包括车辆形式、动力参数、底盘各个总成要求、车身形式及强度要求等。

将初步设定的要求发放给相应的设计部门,各部门确认各个总成部件要求的可行性以后,确认项目设计目标,编制最初版本的产品技术描述说明书,将新车型的一些重要参数和使用性能确定下来。

二、概念设计阶段概念设计阶段开始后就要制定详细的研发计划,确定各个设计阶段的时间节点;评估研发工作量,合理分配工作任务;进行成本预算,及时控制开发成本;制作零部件清单表格,以便进行后续开发工作。

概念车设计阶段的任务主要包括总体布置草图设计和造型设计两个部分。

1.总体布置草图总体布置草图也称为整体布置草图、整车布置草图。

绘制汽车总布置草图是汽车总体设计和总布置的重要内容,其主要任务是根据汽车的总体方案及整车性能要求提出对各总成及部件的布置要求和特性参数等设计要求;协调整车与总成间、相关总成间的布置关系和参数匹配关系,使之组成一个在给定使用条件下的使用性能达到最优并满足产品目标大纲要求的整车参数和性能指标的汽车。

车身设计复习要点

第一章车身产品开发流程和设计方法车身设计技术主要包括造型设计技术,工程设计技术以及先进的设计理念等几个方面,具体有计算机辅助造型技术,虚拟现实技术,空气动力学模拟,人机工程技术,数字样机技术,CAE分析和验证技术,模块化设计技术,性能设计技术和并行工程等。

名词解释:第一节概述计算机辅助造型技术(CAS):是随着扫描技术和矢量化技术的发展,在现代车身设计中得到应用的一门新兴的造型技术。

它区别于传统的仿形法设计,是将表达完整的造型胶带图由三维扫描仪直接输入工作站中,经过矢量处理后得到原始的数据点,再运用CAS系统进行实体造型,最后得到三维可加工的数字模型。

虚拟现实技术(VR):是一种先进的计算机用户接口,它强调将用户和计算机视为一体,通过多媒体的方法将信息进行可视化,展现在用户面前。

空气动力学模拟:汽车空气动力学主要是运用流体力学的知识,研究汽车行驶时,即与空气产生相对运动时,汽车周围的空气流动情况和空气对汽车的作用力(称为空气动力),以及汽车的各种外部形状对空气流动和空气动力的影响。

人机工程技术:是从人的生理和心理特点出发,研究人,机,环境的互相关系和相互作用的规律,以优化人-机-环境系统的一门学科。

数字样机技术(DMU):从宏观上说,DMU是一套基于协同作业机制与理念的并行工程开发技术,在产品的设计阶段就充分考虑产品的装配环节及其相关的各种因素的影响,在满足产品性能与功能的条件下,通过改变零部件装配结构来降低装配时的复杂性;从微观上说,它是一套结合一系列专用模块,如浏览,运动干涉分析,空间漫游及拆装模拟,结构优化等分析工具的实用高新技术。

CAE分析和验证技术:CAE分析和验证大至白车身的结构分析,小至密封条结构与材料的优化,主要涉及白车身和部件的静态,动态,安全和疲劳分析,空间和管路的CFD分析,钣金件的冲压成形可行性分析,塑料件注塑过程的模拟分析等方面。

模块化设计技术:原则是,力求以尽可能少的模块组成尽可能多的产品,并在满足要求的基础上使产品精度高,性能稳定,结构简单及成本低廉,且模块结构应尽量简单,规范,模块间的联系也尽可能简单。

汽车整车开发流程

汽车整车开发流程新车型的研发是一个非常复杂的系统工程,以至于它需要几百号人花费上3、4年左右的时间才能完成。

不同的汽车企业其汽车的研发流程有所不同,我们下面讲述的是正向开发的量产汽车一般的研发流程。

以满足车友对汽车研发流程的好奇感。

研发流程包括管理、设计、组织等方方面面的辅助流程,本文主要向大家介绍汽车研发中的核心流程,也就是专业的汽车设计开发流程,这一流程的起点为项目立项,终点为量产启动,主要包括5个阶段:一、方案策划阶段一个全新车型的开发需要几亿甚至十几亿的大量资金投入,投资风险非常大,如果不经过周密调查研究与论证,就草率上马新项目,轻则会造成产品先天不足,投产后问题成堆;重则造成产品不符合消费者需求,没有市场竞争力。

因此市场调研和项目可行性分析就成为了新项目至关重要的部分。

通过市场调研对相关的市场信息进行系统的收集、整理、纪录和分析,可以了解和掌握消费者的汽车消费趋势、消费偏好和消费要求的变化,确定顾客对新的汽车产品是否有需求,或者是否有潜在的需求等待开发,然后根据调研数据进行分析研究,总结出科学可靠的市场调研报告,为企业决策者的新车型研发项目计划,提供科学合理的参考与建议。

汽车市场调研包括市场细分、目标市场选择、产品定位等几个方面。

项目可行性分析是在市场调研的基础上进行的,根据市场调研报告生成项目建议书,进一步明确汽车形式(也就是车型确定是微型车还是中高级车)以及市场目标。

可行性分析包括外部的政策法规分析、以及内部的自身资源和研发能力的分析,包括设计、工艺、生产以及成本等方面的内容。

在完成可行性分析后,就可以对新车型的设计目标进行初步的设定,设定的内容包括车辆形式、动力参数、底盘各个总成要求、车身形式及强度要求等。

将初步设定的要求发放给相应的设计部门,各部门确认各个总成部件要求的可行性以后,确认项目设计目标,编制最初版本的产品技术描述说明书,将新车型的一些重要参数和使用性能确定下来。

在方案策划阶段还有确定新车型是否开发相应的变形车,确定变形车的形式以及种类。

汽车建模资料

汽车建模汽车建模是一项精密且技术性很强的工作,它是汽车制造过程中不可或缺的一环。

汽车建模通过数学和物理原理,以数字化的方式对汽车的外观和结构进行精确的模拟和设计。

在汽车工业中,汽车建模能够帮助制造商提前预览汽车的设计效果,减少开发过程中的错误和成本,提高生产效率。

汽车建模的重要性汽车建模在汽车设计和制造中扮演着关键的角色。

通过汽车建模,设计师可以在虚拟环境中对汽车进行任意角度和尺寸的调整,观察汽车的外观和结构,以便更好地优化汽车的设计。

此外,汽车建模还能够帮助工程师进行结构强度、空气动力学等方面的分析,以确保汽车在性能和安全方面达到最佳状态。

汽车建模的工作流程汽车建模的工作流程通常包括以下几个步骤:1.概念设计:根据需求和市场研究,设计师和工程师开始对汽车的外观和结构进行初步的概念设计。

2.草图绘制:设计师通过手绘或计算机软件绘制出汽车的外观草图,确定汽车的整体风格和比例。

3.数学建模:设计师使用CAD等设计软件将草图转化为数学模型,包括车身表面、引擎、底盘等部分的详细设计。

4.建模优化:工程师对数学模型进行结构强度、碰撞模拟等方面的优化,确保汽车在使用中具有良好的性能和安全性。

5.可视化渲染:设计师通过渲染软件对汽车模型进行光线效果、纹理等方面的处理,以产生逼真的汽车外观效果。

6.仿真测试:工程师通过仿真软件对汽车进行各种实际情况下的模拟测试,包括驾驶稳定性、燃油经济性等方面的评估。

7.制造准备:根据最终的汽车模型,工程师开始着手制造准备工作,包括工装夹具的设计和制作,生产工艺的确定等。

8.生产制造:最终汽车模型进入生产制造阶段,通过成型、焊接、喷涂等工艺生产出实物汽车。

汽车建模的发展趋势随着数字化技术的不断发展,汽车建模也在不断演进。

未来,汽车建模可能朝着以下方向发展:•虚拟现实技术:利用虚拟现实技术,设计师和工程师可以在虚拟环境中进行更加直观和逼真的汽车建模和仿真测试。

•人工智能辅助设计:通过人工智能技术,汽车建模的设计和优化过程可以更加智能化和高效化。

概念汽车简化碰撞仿真模型建立方法

概念汽车简化碰撞仿真模型建立方法麻凯【摘要】根据汽车性能指标进行汽车主要部件布局的概念性设计是汽车设计的重要方法。

整车被动安全指标也是一个主要指标,比如,动力总成最大加速度、B柱最大加速度和乘员仓位移等。

由此,本文提出基于被动安全的概念车简化模型下的主要部件布局的多目标优化设计方法。

本文,首先用多质量弹簧系统等效成整车模型,再用弹簧刚度折线表示各个主要部件的受力关系,用最大相对位移量描述各个主要部件的相对位置关系,即整车结构布局参数。

%It is an important method of automobile design to carry out the conceptual design of the main parts of the automobile according to the performance index of the automobile. Vehicle passive safety indicators are also the major indicator, for example, the maximum acceleration of the powertrain, the maximum acceleration of the B column and occupant position shift and so on. Thus, this paper proposes a multi-objective optimization design method of the main component layout of the simplified model of concept car based on the concept of passive safety. In this paper, the equivalent mass spring system is used to express a full vehicle model, and the stiffness of the spring stiffness line is used to show the force relation of main parts, the maximum relative displacement is used to describe the relative position of each main component, the relative position is the vehicle structure parameters.【期刊名称】《价值工程》【年(卷),期】2016(035)019【总页数】3页(P213-214,215)【关键词】汽车碰撞;关键点;被动安全;机械振动方法【作者】麻凯【作者单位】吉林大学机械科学与工程学院,长春130022【正文语种】中文【中图分类】U462.2基于汽车碰撞仿真结果进行车身安全性设计和改进已经被国际上广泛接受[1]。

基于PBM的轿车车身简化模型的建立与仿真

2016年(第38卷)第7期汽车工程Automotive Engineering2016 (Vol.38) No.72016128基于PBM的轿车车身简化模型的建立与仿真张苗莉\任金东\杜建2,尹颖3,徐倩2(1.吉林大学汽车工程学院,长春130022; 2. —汽集团技术中心,长春130011 ;3.中国现代汽车工程技术中心,烟台264006)[摘要]基于材料性质的建模(PBM)方法和某乘用车车身详细有限元模型,对用于概念设计阶段的车身简化模型的建模方法进行了研究。

梁构件用同长度的等效直梁单元来模拟,并根据等刚度原则,利用截面面积、两个主轴惯性矩和扭转常数来描述其截面力学性质,进而决定梁单元的整体刚度,采用超单元来模拟接头,采用分块的平面板单元并赋予材料属性和厚度来模拟板件。

分别以B柱和悬架支座为例,建立了等效接头超梁单元和板件简化模型,并对比验证了其等效刚度。

通过对梁构件和板件添加非结构质量的方法实现了质量等效。

利用上述方法建立了车身简化模型,并从整车扭转和弯曲刚度、1阶扭转和弯曲模态和主要开口部位的变形5个方面验证了简化模型的有效性。

结果表明,本文中所建立的车身简化模型能较准确地预测要开发车身结构的力学性能,为概念设计阶段简化车身建模提供了一种可行的方法。

关键词:车身;概念设计;简化模型;基于材料性质的建模法Creation and Simulation of Simplified Car Body Model Based on PBM MethodZhang Miaoli1,Ren Jindong1,Du Jian2,Yin Ying3&Xu Qian21. College o f Automotive Engineering,Jilin University,Changchun130022;2. R&D Center,FAW Group,Changchun130011;3. Hyundai Motor Technology & Engineering Center( China) Ltd.,Yantai 264006[Abstract]Based on the method of property-based modeling and the detailed finite element model for a car body,the modeling method for car body simplified model in concept design phase is studied.The beam part is simulated by equvalent staright beam element with same length and its sectional mechanical properties are described by the area of section,the inertia moments of two principal axes and torsion constant,with the overall stiffness of beam element determined.Joints are simulated by superelements and panels are simulated by planar plate elements with material properties and thickness defined.With B pillar and suspension support as examples,the equivaent superelements for joints and the simplified model for panels are built with their equivalent stiffness verified.The mass equivalence is achieved by adding non-structural mass on beam parts and panels.All the above-mentoned methods are used to build the simplified model for car body with its effectiveness verified from five aspects:torsional and bending stiffnesses,1st order torsional and bending modes and the deformations of main opening localities.The results indicate that the simplified model for car body built can accurately predict the mechanics perforances of car body structures to be developed,providing a feasible method for building the simplified model for car body in concept design phase.Keywords:car body;conceptual design;simplified model;property-based modeling原稿收到日期为2016年1月13日,修改稿收到日期为2016年3月4日•810 •汽车工程2016年(第38卷)第7期刖言对于全新开发车型,车身概念设计阶段通常用 基于材料性质的简化车身模型来表述所要设计车身 各构件的力学性能[1]。

简述现代轿车车身的开发流程

简述现代轿车车身的开发流程英文回答:Modern Passenger Car Body Development Process.The development of a modern passenger car body involves a complex and iterative process that typically includes the following stages:1. Concept Design.Conceptual sketches and renderings are created to establish the overall shape and style of the vehicle.Market research and customer feedback are used to refine the design.2. Functional Design.The vehicle's interior and exterior dimensions aredetermined, ensuring optimal packaging and ergonomics.Functional requirements such as crashworthiness, safety, and NVH (noise, vibration, and harshness) are integrated into the design.3. Engineering Design.Detailed 3D models and computer-aided engineering (CAE) are used to optimize the body's structure and performance.Finite element analysis (FEA) is performed to studythe body's behavior under various load conditions.The design is refined through multiple iterationsbased on CAE results and physical prototypes.4. Production Validation.Prototypes are built and tested to validate the body's performance against design specifications.Production tooling and processes are developed to ensure the body can be manufactured consistently and efficiently.5. Pre-Production.A limited number of pre-production vehicles are built to fine-tune the design and production processes.Feedback from field testing is incorporated into the final design.6. Production.The vehicle is mass-produced according to the final design specifications.Quality control measures are implemented throughout the production process to ensure the body meets the desired standards.中文回答:现代乘用车车身开发流程。

车身设计流程

车身设计流程车身设计是汽车制造中至关重要的一环,它直接影响着汽车的外观、空气动力学性能、安全性和舒适性。

在汽车制造过程中,车身设计流程是一个非常复杂的过程,需要经过多个阶段的设计、检验和优化。

下面我们将详细介绍车身设计的流程。

首先,车身设计的第一步是确定设计目标和需求。

在这个阶段,设计师需要与客户和市场部门沟通,了解客户的需求和市场的趋势,确定车身设计的整体风格、外观要求、空间布局以及安全性能等方面的要求。

接下来,设计师需要进行概念设计。

在这个阶段,设计师会进行大量的头脑风暴和创意构思,提出不同的设计方案,并通过绘图、模型制作等方式将设计理念具体化,以便于后续的讨论和评审。

然后,设计师需要进行详细设计。

在这个阶段,设计师会对概念设计进行深入细化,包括车身结构设计、零部件设计、材料选择等方面的工作。

同时,设计师还需要考虑到车身的制造工艺和成本控制等因素,以确保设计方案的可行性和经济性。

随后,设计师需要进行数字仿真和性能评估。

在这个阶段,设计师会利用计算机辅助设计软件对车身设计方案进行数字仿真,包括结构强度、碰撞安全性、空气动力学性能等方面的评估,以确保设计方案符合相关的安全和性能标准。

最后,设计师需要进行样车制作和实车测试。

在这个阶段,设计师会根据最终的设计方案制作样车,并进行实车测试,包括车身结构的强度测试、碰撞测试、空气动力学测试等方面的测试,以验证设计方案的可行性和优化空间。

总的来说,车身设计流程是一个非常复杂和严谨的过程,需要设计师在每个阶段都充分考虑客户需求、市场趋势、工艺制造和性能安全等因素,以确保最终的设计方案能够满足市场需求并具有竞争力。

同时,车身设计流程也需要设计师具有较高的创造力、技术水平和团队协作能力,以确保设计方案的质量和可行性。

汽车设计过程步骤

汽车设计过程步骤汽车作为现代交通工具的重要组成部分,是经过严谨的设计和开发过程才能最终投入市场使用的。

汽车设计过程包括多个步骤,从概念形成到最终制造,每个步骤都需要精心规划和执行。

本文将详细介绍汽车设计过程的主要步骤,展示汽车设计的科学性和复杂性。

1. 需求分析汽车设计的第一步是需求分析。

设计师需要了解客户的使用需求和市场趋势,包括车型分类、市场定位、目标消费群体等信息。

通过与用户的交流和市场调研,设计师能够准确把握用户对汽车的期望和需求,为后续的设计工作奠定基础。

2. 概念设计在需求分析的基础上,设计师开始进行概念设计。

概念设计是整个汽车设计过程中最富创造性和想象力的阶段。

设计师通过草图、模型和数字化设计等方式,将抽象的想法转化为具体的形象。

在这个阶段,设计师注重汽车的外观、功能和使用体验等方面的创新和实现。

3. 三维建模概念设计确定后,设计师将利用计算机辅助设计(CAD)软件进行三维建模。

三维建模是将概念设计转化为具体的数字模型的过程,包括车身结构、发动机安装、底盘设计以及电气布置等。

三维建模能够提供详细的设计信息,为后续的工程设计和制造工艺提供参考。

4. 工程设计工程设计是汽车设计过程中的关键环节,包括结构设计、材料选择、动力系统设计等。

在工程设计阶段,设计师需要考虑到汽车的各个方面,如安全性、可靠性、性能等。

工程设计的目标是实现概念设计的创新理念,并确保汽车在所有方面都能符合技术和市场标准。

5. 原型制造在工程设计完成后,设计师将根据三维模型制造汽车的原型。

原型制造是验证设计思想和技术可行性的重要步骤。

通过制造原型,设计师能够检查和调整设计的细节,并验证设计的性能和可行性。

在这个阶段,设计师还可以与工程师、生产商和用户一起进行实地测试和改进。

6. 测试和优化从原型制造到最终产品投产之间,测试和优化是必不可少的环节。

测试包括动力系统测试、底盘测试、安全性测试等。

通过测试,设计师和工程师能够获得汽车在不同使用条件下的性能数据,并进行分析和优化。

车身设计流程

车身设计流程车身设计是汽车制造中非常重要的一个环节,它直接关系到汽车外观的美观性和空气动力学性能。

车身设计流程是一个系统工程,需要设计师们在整个设计过程中进行严谨的规划和精细的操作。

下面将详细介绍车身设计的整个流程。

首先,车身设计的第一步是需求分析和概念设计。

在这一阶段,设计师们需要充分了解市场需求和用户喜好,通过市场调研和用户反馈来确定设计方向。

同时,设计师们还需要进行概念设计,通过手绘草图或数字模型来勾勒出初步的设计构思。

接下来是设计方案的确定和细化。

在这一阶段,设计师们需要根据概念设计的初步构思,进行多轮的设计讨论和修改,最终确定最佳的设计方案。

同时,还需要对设计方案进行细化,包括车身结构、线条设计、尺寸比例等方面的具体规划。

然后是CAD建模和数字仿真。

在这一阶段,设计师们需要利用CAD软件进行车身的三维建模,通过数字仿真技术对车身结构和空气动力学性能进行模拟分析,以验证设计方案的可行性和优化设计。

随后是样车制作和试制。

在这一阶段,设计师们需要制作样车进行实物验证,通过试制来检验设计方案的可行性和实用性,同时也需要对试制样车进行实际测试和调整,以确保设计方案的完善性。

最后是成品车身的生产和改进。

在这一阶段,设计师们需要与工程师和生产部门密切合作,对成品车身进行生产工艺的优化和改进,以确保车身的质量和工艺达到最佳状态。

总的来说,车身设计流程是一个复杂而又精细的过程,需要设计师们在整个设计过程中进行严谨的规划和精细的操作。

只有通过严谨的流程和精湛的技术,才能设计出符合市场需求和用户喜好的优秀车身设计。

概念设计阶段的白车身结构模块化设计方法张羽

概念设计阶段的白车身结构模块化设计方法张羽发布时间:2021-09-06T05:53:28.913Z 来源:《中国科技人才》2021年第15期作者:张羽[导读] 在特定汽车的概念设计阶段,需要建立概念车身结构的几何模型,设定常规的车身横梁截面。

根据具体的的性能要求,进一步用弹簧元件和刚性梁元件对关节进行模拟,计算车身五个常见关节的刚度、计算概念模型的弯曲刚度、扭转刚度和模态,并将其与详细设计的结果进行比较江淮汽车集团股份有限公司安徽省合肥市 230601摘要:在特定汽车的概念设计阶段,需要建立概念车身结构的几何模型,设定常规的车身横梁截面。

根据具体的的性能要求,进一步用弹簧元件和刚性梁元件对关节进行模拟,计算车身五个常见关节的刚度、计算概念模型的弯曲刚度、扭转刚度和模态,并将其与详细设计的结果进行比较。

若概念设计的计算结果与详细设计的计算结果基本相似,表明所提出的概念设计方法可以更准确地预测车身结构的性能。

关键词:概念设计阶段;白车身结构;模块化设计引言现代车身结构设计分为概念设计和详细设计。

概念设计阶段在整个汽车设计过程中起着重要作用。

一些数据表明,在概念设计阶段,已确定了整个汽车设计过程成本的大部分。

概念设计阶段会对后续工作产生影响,也可以说对整个车身设计奠定了整体的基调和模式,可以更准确地预测车身结构,避免重大问题。

对此,下文就概念设计阶段的白车身结构模块化设计方法进行简单探讨,以供参考。

1白车身概述白车身是指车身结构和外罩焊接组件的未上漆车身,包括前翼板、门、引擎盖、行李箱盖。

涂漆后,白色车身会增加内部和外部装饰(包括仪表板,座椅,挡风玻璃,地毯,内部装饰板等)以及电子和电气系统(音频,线束,开关等),安装底盘系统(包括系统动力总成,悬架系统等)和动力总成系统(包括发动机,变速箱等)组成了整辆车。

普通汽车一般使用的是承载式车身结构,而部分豪华汽车所使用的则是非承载式车身结构。

承载式车身结构由于不需要框架,因此可以减小整个车辆的地板离地高度,这有助于提高车辆的行驶稳定性以及上下车的便利性。

汽车设计工作流程

汽车设计工作流程1. 概念设计阶段概念设计是汽车设计的起点,目标是确定汽车的整体设计方向和基本理念。

在这个阶段,设计师需要进行市场调研和需求分析,以便了解目标用户的期望和喜好。

然后,设计师会通过手绘或计算机辅助设计软件进行创意构思和草图的制作。

主要任务:- 进行市场调研和需求分析- 制定汽车的整体设计方向和基本理念- 进行概念创意的构思和草图制作2. 详细设计阶段详细设计阶段是在概念设计阶段确定方向的基础上,对汽车进行更加具体和详细的设计。

这个阶段通常涉及到三维建模、结构分析、动力学仿真等过程。

设计师需要深入考虑各个部件的尺寸、形状、材料和工艺,以确保设计的可行性和优化性能。

主要任务:- 进行三维建模和结构分析- 进行动力学仿真和优化- 考虑各个部件的尺寸、形状、材料和工艺3. 验证和测试阶段在详细设计完成后,需要对设计进行验证和测试,以确保设计的质量和安全性。

在这个阶段,汽车的各个部件和系统将会被测试,包括车身刚度、碰撞安全性、制动性能等。

此外,还需要进行道路试验和模拟测试,以验证汽车在不同环境和条件下的性能。

主要任务:- 进行各个部件和系统的测试,包括车身刚度、碰撞安全性、制动性能等- 进行道路试验和模拟测试4. 生产准备阶段在设计验证和测试完成后,需要进行生产准备工作。

这个阶段主要涉及到制造工艺的规划和优化、供应链的管理和优化,以及生产线的布局和调试。

设计师需要与生产部门、供应商和工程团队紧密合作,确保设计的顺利转化为实际生产。

主要任务:- 制造工艺的规划和优化- 供应链的管理和优化- 生产线的布局和调试5. 产品交付阶段在生产准备完成后,汽车将正式投入生产并交付给客户。

在这个阶段,设计师需要与质量管理部门紧密合作,确保汽车质量符合标准和客户要求。

此外,需要提供相关的售后支持和维修手册,以便客户在车辆使用过程中得到相关的帮助和指导。

主要任务:- 与质量管理部门合作,确保汽车质量符合标准和客户要求- 提供相关的售后支持和维修手册以上是一般的汽车设计工作流程的概述。

车身设计流程

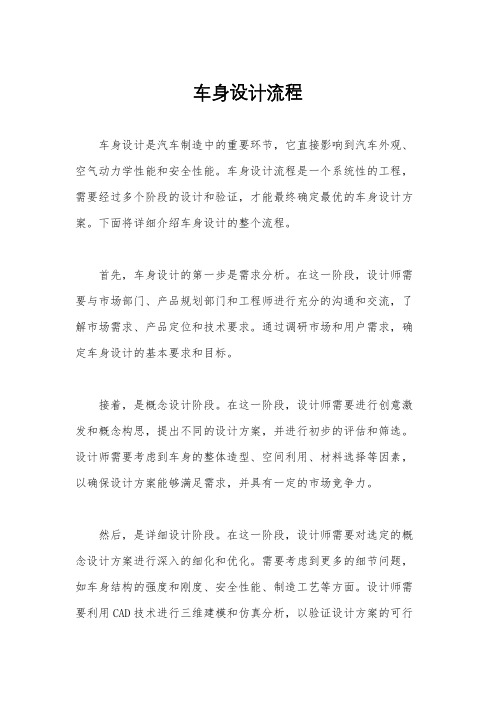

车身设计流程车身设计是汽车制造中的重要环节,它直接影响到汽车外观、空气动力学性能和安全性能。

车身设计流程是一个系统性的工程,需要经过多个阶段的设计和验证,才能最终确定最优的车身设计方案。

下面将详细介绍车身设计的整个流程。

首先,车身设计的第一步是需求分析。

在这一阶段,设计师需要与市场部门、产品规划部门和工程师进行充分的沟通和交流,了解市场需求、产品定位和技术要求。

通过调研市场和用户需求,确定车身设计的基本要求和目标。

接着,是概念设计阶段。

在这一阶段,设计师需要进行创意激发和概念构思,提出不同的设计方案,并进行初步的评估和筛选。

设计师需要考虑到车身的整体造型、空间利用、材料选择等因素,以确保设计方案能够满足需求,并具有一定的市场竞争力。

然后,是详细设计阶段。

在这一阶段,设计师需要对选定的概念设计方案进行深入的细化和优化。

需要考虑到更多的细节问题,如车身结构的强度和刚度、安全性能、制造工艺等方面。

设计师需要利用CAD技术进行三维建模和仿真分析,以验证设计方案的可行性和优劣。

随后,是样车制作阶段。

在这一阶段,设计师需要将详细设计方案转化为实物样车。

需要与工程师和制造部门密切合作,确保样车的制作符合设计要求,并进行必要的调整和改进。

样车制作是车身设计流程中的一个重要环节,直接关系到设计方案的实现和可行性。

最后,是验证和认证阶段。

在这一阶段,设计师需要对样车进行全面的测试和验证,包括碰撞测试、风洞试验、道路试验等。

需要确保车身设计方案满足相关的法规要求和安全标准,并具有良好的空气动力学性能和行驶稳定性。

同时,还需要进行相关认证和审批,以确保车身设计方案能够顺利投产和上市。

总的来说,车身设计流程是一个系统性、复杂性和多学科交叉的工程,需要设计师在不同阶段充分发挥自己的专业技能和创造力,与团队成员紧密合作,共同完成车身设计的全过程。

只有通过严谨的流程和高质量的设计,才能最终实现优秀的车身设计方案,满足市场和用户的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 前言

概念 设 汁阶段 } J ,最 早足 由一 仁田对 概念 车身的结构框 架进行研 究 ,提 t t { 了I ( ) A 技术 , i 身是 由梁 、板 以及接头单元组成 , 并对该 简化擞型做 了静、动力学分析。房 存 开发了一种设计 『 = 具能快速 拄 成概 念结 构的几何_ 仃限元 几何模型 ,并能优 化一维的梁单元 以及 进行车身设计 。 李卓森 用 F E M对概念设计阶段进行车 身设计研究 , 用宅 板壳单 元以及薄避梁单元建立 了概 念设计阶段的轿 乍简化 力学 侦型 , 许分忻 了 主要断面的截面特性对汽车牟身刚度的影响; 左文杰 开发 一 种 简化模型是 由专用的车 身结构单 元组 成 ,使所建立的简化 倾型的 力学性 能 可能的接近何限元模型或实 车模型 ,为后续的框架 结构优化奠定 基础 。蔡世 民 建立 的主要 由薄板 币 I _ l 薄壁梁构成的 身 模型 ,赋 梁以真 实饿f f i 『 ,许对变化较大 的梁 截 进 行分段处理 。邢 严敬 也将 身简化 为 梁单元和板单元组 成 ,采 用 R BE 2单元十 奠 拟 梁和板之问的焊接 ,f 『 ] 弹簧 元模拟概念模掣中的接 头

2 4 9

柬工案 : t L . g

理 论 研 究

概念设 计阶段车 身简化模 型 的建立

崔 晓

(日照职业技术学 院 , 山东 日照 2 7 6 8 0 0)

摘 要 :为在 概念设 计阶段缩减 时间等设 计成 本,建立合 适的有限元 简化模型 便于设 计研 究,采用将 车身粱结构 的有限元二维 梁单 元五 等分 的方法 ,逐步把二维 有限元详细模型替换成为全部一维梁单元 简化模型。 关键词 :概念设计 :简化模型 :梁单元

3 建立梁单元简化模型

粱作为一种简单常用的结构 ,其 戡面形状 可以是任 意的 ,但它只 能模拟 垂直于轴 向的变形 。『 f j 粱单元进行 梁的有 限元模拟 ,通过 焊接 将 梁的端点连接起来 , 因此不同铰链 , 焊接 可以传递 力和力矩。 实际上, 身的梁截面很多都是变化的 ,将变化 的梁 截面 分段 ,简化成不 同截 的多段 梁单 元。用有 限元仿 真软件 h y p e r me s h建立粱单元 ,b a r板块 中,存截面几何中心处建立粱单元 ,赋予所属的 梁截面属性 以及截面 疗向。 本文建立 的简化模型是基于 由板单元组 成的详细有 限元模 型逐渐 替换 为全梁单 元简化模型。一维粱单元模型相对于二维有 限元模 型, 模型简 单 ,汁算速度快 ,但 考虑到 身接头在性能. E 况分析时对结 果 影响很大 ,所以存有些 工况下 直接简化为全粱单元会产生很大的误差, 所 以采 用对简 化模型进行了逐步简化 :将车 身所有 梁结构 的每根 梁的 五 分之 一进行 替换为一维梁单元 ;然后将所有梁结构每根 梁的五分之 _ 二用一维梁单元进行替换; 同理 , 替换 每根梁五分之 三段、 五 分之 四段 , 直至全 部用一维 梁单元替换所有梁结构 。利用在中心处节点 合并将 各 段 梁连接起 来 ,最后得到车身结构的梁单元 简化模型 ,全 梁单元 简化 模型总共有单元 4 3 个, 部件4 9 个 ,属性 4 8 个 ,如图 3 . 1 。

[ 2 ] 房立存 , 秦世 引 . 基于多 目 标遗传 算法的混合 电动 汽车参数优化

【 J 】 .汽 车 工 程 , 2 0 0 7 , 2 9 ( 1 2 ) : 1 0 3 6 - 1 0 4 0 .

[ 3 】 乔淑平 ,李卓 森 , 黄金陵 . 在概念设 计阶段用 F E M 进行 车身设计

2 梁 单 元特 性 分 析

冀

●t, l

l示 :x轴 方向的位 移 自由度 :轴 拉刚度 ,表示单 元伸 缩 川度 。 Y轴方向的位移 n由度 :剪切刚度 ,表示 y轴方向的剪切变形。 z轴方向的位移 自由 度 :也是剪切刚度 ,表示 z轴方向的位移。 绕 x轴的转角 自由度 :扭转刚度 ,表示它的扭转度 。 绕 Y轴的转角 自由 度 :弯曲刚度 ,表示弯 曲偏转 角。 绕 z轴的转角 自由度 :弯曲刚度 ,表示弯曲偏转 角。 结构 中的一个梁单 元的变 形是 由节点位移决定 ,对一个平衡单元 , 定的节点位移与一定的节点 力是 相关联 的 ,这个关系就是单 元的弹 性特性 ,或 刚度特性 。 根据 材料 力学和单元刚度矩阵物理意义建立梁单元特性 。 在 弹性、小变形的前提下 ,单元保持平 衡时节点力和节点 为例之 间的线性关系如下 :

’ 一

图3 . 1 梁 单 元 简 化 模 型 参考文献 :

[ 1 】 N i s h i g a ki H . , A m a g o T . , S u g i u r a H . , e t a1 . Fi r s t 0 r d e r

A n aI y si s f or A u t o mo t i v e B o d y St r u ct Ur e D e si g n —P a r t 2 : J oi nt

A n a 1 Y s i s C o n s i d e r i n g N o n 1 i r l c a r B e h a v i o r [ J 】 . S A E T e c h n i c a 1

P a p e r S e r i e s , 2 0 0 4 .