张应变锗材料发光

13N_超高纯锗单晶的制备与性能研究

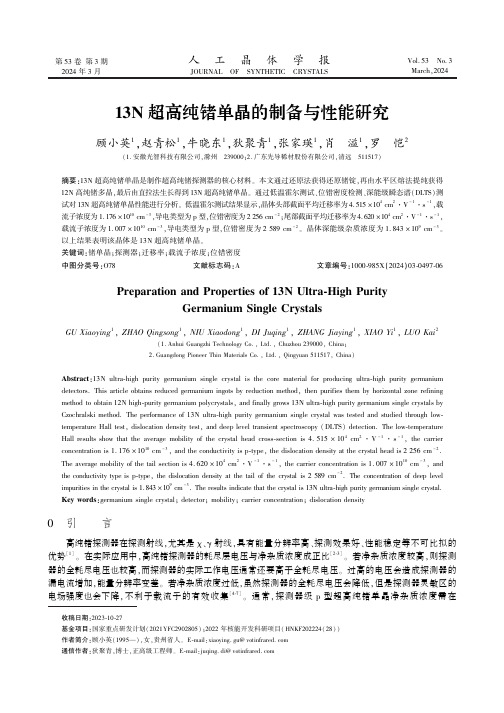

第53卷第3期2024年3月人㊀工㊀晶㊀体㊀学㊀报JOURNAL OF SYNTHETIC CRYSTALS Vol.53㊀No.3March,202413N 超高纯锗单晶的制备与性能研究顾小英1,赵青松1,牛晓东1,狄聚青1,张家瑛1,肖㊀溢1,罗㊀恺2(1.安徽光智科技有限公司,滁州㊀239000;2.广东先导稀材股份有限公司,清远㊀511517)摘要:13N 超高纯锗单晶是制作超高纯锗探测器的核心材料㊂本文通过还原法获得还原锗锭,再由水平区熔法提纯获得12N 高纯锗多晶,最后由直拉法生长得到13N 超高纯锗单晶㊂通过低温霍尔测试㊁位错密度检测㊁深能级瞬态谱(DLTS)测试对13N 超高纯锗单晶性能进行分析㊂低温霍尔测试结果显示,晶体头部截面平均迁移率为4.515ˑ104cm 2㊃V -1㊃s -1,载流子浓度为1.176ˑ1010cm -3,导电类型为p 型,位错密度为2256cm -2;尾部截面平均迁移率为4.620ˑ104cm 2㊃V -1㊃s -1,载流子浓度为1.007ˑ1010cm -3,导电类型为p 型,位错密度为2589cm -2㊂晶体深能级杂质浓度为1.843ˑ109cm -3㊂以上结果表明该晶体是13N 超高纯锗单晶㊂关键词:锗单晶;探测器;迁移率;载流子浓度;位错密度中图分类号:O78㊀㊀文献标志码:A ㊀㊀文章编号:1000-985X (2024)03-0497-06Preparation and Properties of 13N Ultra-High Purity Germanium Single CrystalsGU Xiaoying 1,ZHAO Qingsong 1,NIU Xiaodong 1,DI Juqing 1,ZHANG Jiaying 1,XIAO Yi 1,LUO Kai 2(1.Anhui Guangzhi Technology Co.,Ltd.,Chuzhou 239000,China;2.Guangdong Pioneer Thin Materials Co.,Ltd.,Qingyuan 511517,China)Abstract :13N ultra-high purity germanium single crystal is the core material for producing ultra-high purity germanium detectors.This article obtains reduced germanium ingots by reduction method,then purifies them by horizontal zone refining method to obtain 12N high-purity germanium polycrystals,and finally grows 13N ultra-high purity germanium single crystals by Czochralski method.The performance of 13N ultra-high purity germanium single crystal was tested and studied through low-temperature Hall test,dislocation density test,and deep level transient spectroscopy (DLTS)detection.The low-temperature Hall results show that the average mobility of the crystal head cross-section is 4.515ˑ104cm 2㊃V -1㊃s -1,the carrier concentration is 1.176ˑ1010cm -3,and the conductivity is p-type,the dislocation density at the crystal head is 2256cm -2.The average mobility of the tail section is 4.620ˑ104cm 2㊃V -1㊃s -1,the carrier concentration is 1.007ˑ1010cm -3,and the conductivity type is p-type,the dislocation density at the tail of the crystal is 2589cm -2.The concentration of deep level impurities in the crystal is 1.843ˑ109cm -3.The results indicate that the crystal is 13N ultra-high purity germanium single crystal.Key words :germanium single crystal;detector;mobility;carrier concentration;dislocation density㊀㊀收稿日期:2023-10-27㊀㊀基金项目:国家重点研发计划(2021YFC2902805);2022年核能开发科研项目(HNKF202224(28))㊀㊀作者简介:顾小英(1995 ),女,贵州省人㊂E-mail:xiaoying.gu@ ㊀㊀通信作者:狄聚青,博士,正高级工程师㊂E-mail:juqing.di@ 0㊀引㊀㊀言高纯锗探测器在探测射线,尤其是χ㊁γ射线,具有能量分辨率高㊁探测效果好㊁性能稳定等不可比拟的优势[1]㊂在实际应用中,高纯锗探测器的耗尽层电压与净杂质浓度成正比[2-3]㊂若净杂质浓度较高,则探测器的全耗尽电压也较高,而探测器的实际工作电压通常还要高于全耗尽电压㊂过高的电压会造成探测器的漏电流增加,能量分辨率变差㊂若净杂质浓度过低,虽然探测器的全耗尽电压会降低,但是探测器灵敏区的电场强度也会下降,不利于载流子的有效收集[4-7]㊂通常,探测器级p 型超高纯锗单晶净杂质浓度需在498㊀研究论文人工晶体学报㊀㊀㊀㊀㊀㊀第53卷(5~20)ˑ109cm-3,迁移率大于2.5ˑ104cm2㊃V-1㊃s-1,位错密度100~10000cm-2,深能级杂质不大于4.5ˑ109cm-3[8-10]㊂随着我国核电工业的增长和高能物理试验的发展,对高纯锗探测器的需求量日益增大㊂国内研发超高纯锗晶体的主要单位有深圳大学㊁广东先导先进材料股份有限公司㊁云南中科鑫圆晶体材料有限公司等㊂其中,深圳大学制备出直径为20~50mm㊁净杂质浓度小于4.0ˑ1011cm-3㊁位错密度小于5000cm-2的锗单晶[1]㊂广东先导先进材料股份有限公司获得净杂质浓度5ˑ1010cm-3的锗锭[11]㊂云南中科鑫圆晶体材料有限公司获得载流子浓度小于1ˑ1011cm-3㊁电阻率大于2ˑ103Ω㊃cm㊁迁移率大于1ˑ104cm2㊃V-1㊃s-1的超高纯多晶材料[12]㊂目前,国产13N超高纯锗单晶无法满足国内需求,超高纯锗晶体仍然依靠进口㊂本文通过二氧化锗还原㊁水平区熔提纯㊁单晶提拉生长获得锗单晶,并经低温霍尔㊁位错密度㊁深能级瞬态谱等测试,结果表明晶体性能符合13N超高纯锗标准㊂1㊀实㊀㊀验1.1㊀还原、区熔提纯与晶体生长将6N二氧化锗粉放入石墨舟中,再将装有6N二氧化锗粉的石墨舟放入还原炉中,先通氮气将炉内空气置换干净,再通入氢气将炉内氮气置换干净,打开加热开关使炉内温度升至1150ħ,将二氧化锗粉还原成锗锭㊂选用电阻率大于1Ω㊃cm的还原锗锭作为水平区熔的原料,正常情况下还原锗锭电阻率均大于1Ω㊃cm㊂将锗锭进行碱腐蚀㊁清洗㊁脱水㊁吹干,放入镀好碳膜的石英舟中㊂将装有锗锭的石英舟放入水平区熔炉中,先通高纯氮气将炉内空气置换干净,再通入高纯氢气将炉内氮气置换干净,打开加热开关使温度升至980ħ,区熔30~40次,得到12N高纯锗多晶㊂将水平区熔得到载流子浓度小于2ˑ1011cm-3的高纯锗多晶作为单晶生长原料㊂先将高纯锗多晶依次泡在三氯乙烷㊁丙酮㊁甲醇中进行超声清洗10min,去除在切割中产生的有机物以及缝隙中的杂质,再进行酸腐蚀㊁清洗㊁甲醇脱水㊁高纯氮气吹干,然后将原料装入单晶炉内㊂通入高纯氮气将炉内空气置换干净,再通入高纯氢气将炉内氮气置换干净,为了排除水㊁氧等不利因素的影响,在高纯氢气流通氛围下,将温度升至400~500ħ,进行预热2~5h㊂再将温度升到1000ħ进行化料,待锗料完全熔化后,将温度降至940~970ħ,恒温30~60min,确保锗料温度以及纯度均匀分布,有利于后续生长出纯度均匀㊁低位错晶体㊂将籽晶降低至离液面1cm处,对籽晶进行预热30min,降低籽晶与液面温度差,减少籽晶插入液面时温度波动,以及引晶时位错增长㊂将籽晶缓慢插入熔体,根据熔体界面调整功率,待有一定宽度光圈出现后等待10~20min开始引晶,逐渐增大拉速至20~30mm/h,保持此拉速引晶10~30min,控制晶体直径在5~10mm;然后进行缩颈,手动增加拉速,间隔10min均匀增加拉速10~20mm/h,至拉速升至90~150mm/h,控制晶体直径稳定在3~5mm,此条件下排出了大部分位错,使得单晶位错达到500~5000cm-2;而后进行细颈,保持拉速为90~150mm/h,在此高拉速下提拉细颈,此阶段提拉长度为90~150mm㊂为了得到低位错超高纯锗晶体,放肩分两步进行,第一步分两阶段:1)均匀降拉速;2)均匀降温度㊂先控制动能后控制热能,在此条件下均匀放肩,不会产生新的位错㊂第二步先均匀降低晶转和埚转,均匀升高拉速;然后降低频率均匀降温,使得晶体放肩和等径相互衔接,晶体在此条件下会抑制界面的反转过程,防止晶体直径放肩后变细,晶体变得不规则,并防止晶体产生缺陷㊂先进行放肩一,保持拉速为90~150mm/h,在此高拉速下提拉细颈,此阶段提拉长度为90~150mm,控制功率均匀降温,降温频率为120~180W/h,放肩1~2h,晶体直径逐渐长大至50~65mm;再进行放肩二,控制功率均匀降温,降低晶转至3~5r/min,降低埚转至3~5r/min,均匀升高拉速至30~40mm/h;降温频率为80~120W/h,继续放肩1~2h,待晶体直径稳定保持在70~80mm,停止降温㊂最后进行等径,均匀恢复拉速至20~30mm/h,观察晶体直径,手动控制功率,使得晶体直径保持为70~80mm,等径过程4~6h㊂进行收尾,调低埚升至0.3~0.8mm/h,控制功率均匀降温,降温频率为100~200W/h,收尾2~3h,至石英坩埚内熔液完全拉完㊂最后进行降温,关闭晶升㊁埚升,控制功率降温至㊀第3期顾小英等:13N 超高纯锗单晶的制备与性能研究499㊀图1㊀13N 超高纯锗单晶照片Fig.1㊀Photo of 13N ultra-high purity germanium single crystal 室温㊂为了防止温度变化过快使得晶体产生位错,降温分三个阶段:第一阶段300~400W /h,降温1h;第二阶段500~600W /h,降温2h;第三阶段800~1000W /h,降温5~7h,至室温,关闭晶转㊁埚转,完成晶体提拉㊂本文通过原料处理㊁装炉㊁通气㊁预热㊁化料㊁引晶㊁缩颈㊁细颈㊁放肩㊁等径㊁收尾㊁降温,得到13N 超高纯锗单晶CZ15晶体,如图1所示㊂1.2㊀晶体检测预处理用切割机切取10mm ˑ10mm ˑ1.2mm 规格的方片样品用于霍尔检测,经过研磨㊁抛光㊁腐蚀至镜面,腐蚀液为氢氟酸㊁硝酸溶液的混合液,体积比为1ʒ4,腐蚀时间为1~3min,腐蚀温度为室温㊂用镊子在方片四个角压锡粒,然后进行退火热处理,退火氛围为高纯氮气,退火温度为500ħ,退火时间为30min,使电极合金化,可得到良好的欧姆接触㊂由于常温和低温欧姆接触有差异,同一个样品,在常温I-V 曲线是线性,在低温下不一定是线性的,为了确认电极的欧姆接触是否良好,需在常温进行一次I-V 检测,是线性后,再在低温进行一次I-V 检测,也是线性后,方可进行低温霍尔检测㊂用切割机切取5mm 厚的片用于位错密度检测,经过研磨㊁抛光㊁腐蚀至出现均匀亮点,腐蚀液为氢氟酸㊁硝酸㊁硝酸铜溶液的混合液,体积比为2ʒ1ʒ1,腐蚀时间为10min,腐蚀温度为(10ʃ5)ħ㊂用于深能级瞬态谱(deep level transient spectroscopy,DLTS)检测的样品,用切割机切取15mm ˑ15mm ˑ2mm 规格的方片,经过研磨㊁抛光㊁腐蚀至镜面,腐蚀处理与霍尔样片相同㊂p 型晶体的正面溅射圆点锡膜,作为肖特基电极,背面用锡箔连接铜片,进行退火处理,退火氛围为高纯氮气,退火温度为250ħ,时间为30min,作为欧姆电极,此处退火温度需低于300ħ,避免造成Cu 扩散㊂2㊀结果与讨论图2㊀还原锗锭电阻率数据Fig.2㊀Reduced germanium ingot resistivity data 2.1㊀常/低温电阻率检测对还原锗锭进行常温电阻率检测,每隔5cm 检测一个点,正常情况下,整根还原锗锭电阻率均大于1Ω㊃cm,均可投入水平区熔提纯,检测结果如图2所示㊂高纯锗多晶先进行常温电阻率检测,再从电阻率大于50Ω㊃cm 区域的头尾选取大块单晶粒制作成霍尔片进行低温霍尔检测㊂将高纯锗多晶放置在23ħ恒温的房间,直至高纯锗多晶冷却至(23ʃ0.5)ħ,用常温电阻率测试设备进行电阻率检测,电阻率大于50Ω㊃cm 为初步合格段㊂电阻率大于50Ω㊃cm 的产率为70%~80%,检测结果如图3所示㊂对超高纯锗单晶先进行低温电阻率检测,再从载流子浓度小于5ˑ1010cm -3区域的头尾取霍尔片进行低温霍尔检测㊂用金刚笔对照钢尺每隔2cm 做标记,然后用画笔刷蘸取铟镓锡合金,沿着标记处画薄层,使合金不呈现任何形状的液滴状㊂用铜片缠绕在锗单晶晶体放肩和收尾处作为接触电极,将缠绕好的锗单晶晶体放置在杜瓦罐里的V 型支架上㊂向杜瓦罐里充装液氮,直至没过锗单晶,等液面稳定后,合金露出液面1~2cm,可进行低温电阻率检测[11]㊂通过霍尔公式,将低温电阻率转换为载流子浓度:N =1/(ρμq ),其中ρ是测量电阻率,单位为Ω㊃cm,N 是载流子浓度,单位为cm -3,q 是单位电荷量,q =1.602ˑ10-19C,μ是迁移率,单位为cm 2㊃V -1㊃s -1㊂其中,ρ可由检测设备测得,q 为常量,μ可根据以往霍尔检测得到的迁移率值求得平均值,将p 型晶体的μ设置为42000cm 2㊃V -1㊃s -1,低温电阻率设备的迁移率μ可手动更改,可根据不断累积的霍尔检测数据定期更新㊂CZ15晶体低温电阻率检测得到的数据,如图4所示㊂500㊀研究论文人工晶体学报㊀㊀㊀㊀㊀㊀第53卷图3㊀多晶区熔电阻率数据Fig.4㊀Crystal overall carrier concentration data Fig.3㊀Polycrystalline zone refining resistivity data图4㊀晶体整体载流子浓度数据2.2㊀低温霍尔检测对于电阻率大于50Ω㊃cm的高纯锗多晶段,在头尾分别选取大块单晶粒制作成霍尔片,进行低温霍尔检测,直至头尾载流子浓度均小于2ˑ1011cm-3,根据检测结果,合格率为40%~60%,其中一个位置的检测结果,如图5所示㊂通过实验可知,低温电阻率测试晶体表面得到的载流子浓度偏高于低温霍尔检测得到的载流子浓度,所以在载流子浓度小于5ˑ1010cm-3的锗单晶晶体段的头尾分别取霍尔片进行低温霍尔检测,每个截面取2个片,边缘和中间各1片,直至载流子浓度小于2ˑ1010cm-3为止,其中CZ15头部一个位置的检测结果,如图6所示㊂根据低温霍尔检测结果显示:CZ15晶体合格段头部截面平均迁移率为4.515ˑ104cm2㊃V-1㊃s-1,载流子浓度为1.176ˑ1010cm-3;尾部截面平均迁移率为4.620ˑ104cm2㊃V-1㊃s-1,载流子浓度为1.007ˑ1010cm-3㊂此晶段头尾迁移率均>2.5ˑ104cm2㊃V-1㊃s-1,载流子浓度均<2ˑ1010cm-3㊂经过多次实验可知,通过水平区熔得到电阻率大于50Ω㊃cm的多晶区熔的产率为70%~80%,得到载流子浓度小于2ˑ1011cm-3的高纯锗多晶的产率为40%~60%㊂在不掺杂的情况下,通过直拉法生长,得到的超高纯锗晶体前40%~60%为p型,np转化区占10%~20%,后20%~50%为n型,p型载流子浓度小于2ˑ1010cm-3的晶体段有30~80mm㊂图5㊀多晶区熔霍尔数据Fig.5㊀Hall data of polycrystalline zone refining图6㊀单晶提拉霍尔数据Fig.6㊀Hall data of single crystal pullingium㊀第3期顾小英等:13N 超高纯锗单晶的制备与性能研究501㊀2.3㊀位错密度检测晶体位错密度使用金相显微镜进行检测,显微镜下可以看到的晶体缺陷,其中CZ15晶体载流子浓度合格段的尾部CZ15-T 截面中一个点的检测结果,如图7所示㊂由于位错密度分布均匀,可选取单晶片中对角线上的9个测量点,视场为1mm 2,用显微镜检测这9个测量点的缺陷情况㊂每个检测点视场内的腐蚀坑密度(etch pit density,EPD)是所计数的腐蚀坑总数除以面积:n d =n i /S ,式中:S 为视场面积,单位为cm 2;n i 为穿过视场面积S 的腐蚀坑数目㊂平均位错密度N d =1/9ðn d ,将9个测量点在视场1mm 2的EPD 值和N d 标注在位错记录图上㊂且将肉眼观察到的宏观缺陷标记在位错记录图上,如图8所示,从图中可看出,CZ15-T 位错密度为2589cm -2且没有其他缺陷㊂根据位错密度检测结果显示,CZ15晶体载流子浓度合格段的头部CZ15-H 位错密度为2256cm -2,尾部CZ15-T 位错密度为2589cm -2,此晶段头尾位错密度均控制在100~10000cm -2,且没有其他缺陷㊂晶体生长过程中,在其他因素稳定的情况下,可通过控制缩颈直径㊁缩颈长度㊁放肩速度来降低晶体位错密度,一般能控制在100~5000cm -2㊂图7㊀显微镜下的晶体缺陷图片Fig.7㊀Photograph of crystal defects under amicroscope 图8㊀晶体尾位缺陷数据Fig.8㊀Crystal tail defect data 2.4㊀深能级杂质浓度检测深能级杂质在半导体中引入的能级位于禁带中央附近,远离导带底(或价带顶),有以下特点:深能级杂质电离能大,施主能级远离导带底,受主能级远离价带顶,不容易电离,对载流子浓度影响不大;一般会产生多重能级,甚至既产生施主能级也产生受主能级;能起到复合中心作用,使少数载流子寿命降低;深能级杂质电离以后为带电中心,对载流子起散射作用,使载流子迁移率减小,导电性能下降㊂13N 超高纯锗单晶深能级杂质主要是Cu,p 型超高纯锗要求深能级杂质浓度不大于4.5ˑ109cm -3㊂使用深能级瞬态谱仪对高纯锗晶体CZ15载流子浓度和位错密度均合格晶段的头部进行深能级杂质浓度检测,得到DLTS 谱图,如图9所示,对测试结束进行峰值拟合,拟合结果如表1所示㊂从表中可看出在陷阱深度0.042eV 中捕获到的Cu s 浓度为9.40ˑ108cm -3,在陷阱深度0.072eV 中捕获到的Cu-H 浓度为3.17ˑ108cm -3,在陷阱深度0.170eV 中捕获到的Cu-H 浓度为5.22ˑ108cm -3,在陷阱深度0.304eV 中捕获图9㊀13N p 型超高纯锗DLTS 谱图Fig.9㊀13N p-type ultra-high purity germanium DLTS spectrum 到的Cu s 浓度为6.37ˑ107cm -3,没有捕获到Cu-H-Li,通过多次检测可知,不同样品同类陷阱深度会在一定范围内波动㊂经过多次检测发现,载流子浓度和晶体缺陷都会影响样片的充放电,从而影响峰值,所以在进行p 型超高纯锗晶体DLTS 检测前,先进行低温霍尔和位错检测,在载流子浓度小于2ˑ1010cm -3,位错密度为100~10000cm -2的晶段头部取样片,进行DLTS 检测㊂本文生长出的CZ15晶体头部深能级杂质浓度为1.843ˑ109cm -3,符合13N p 型超高纯锗深能级指标要求㊂以上检测显示CZ15晶段符合13N 超高纯锗指标,对晶段进行测量,此晶段长度为45mm,直径为76mm,质量为1095g㊂502㊀研究论文人工晶体学报㊀㊀㊀㊀㊀㊀第53卷表1㊀13N p型超高纯锗DLTS拟合结果Table1㊀Fitting results of13N p-type ultra-high purity germanium DLTSImpurity centerΔE/eV Sigma/cm2N T/cm-3Cu s(1)0.042 3.80ˑ10-179.40ˑ108Cu-H(1)0.072 1.52ˑ10-20 3.17ˑ108Cu-H-Li0.16000Cu-H(2)0.170 1.88ˑ10-15 5.22ˑ108Cu s(2)0.3047.31ˑ10-14 6.37ˑ1073㊀结㊀㊀论本文通过二氧化锗还原㊁水平区熔提纯㊁直拉法生长得到13N超高纯锗单晶,其长度为45mm,直径为76mm,质量为1095g,头部截面平均迁移率为4.515ˑ104cm2㊃V-1㊃s-1,载流子浓度为1.176ˑ1010cm-3,位错密度为2256cm-2,尾部截面平均迁移率为4.620ˑ104cm2㊃V-1㊃s-1,载流子浓度为1.007ˑ1010cm-3,位错密度为2589cm-2,头部深能级杂质浓度为1.843ˑ109cm-3㊂此晶体的迁移率㊁载流子浓度㊁位错密度㊁深能级杂质浓度指标均达到了探测器级的使用标准,尺寸也达到了同轴探测器的使用标准㊂参考文献[1]㊀白尔隽,郑志鹏,高德喜,等.高纯锗探测器的广泛应用和自主研制进展[J].原子核物理评论,2016,33(1):52-56.BAI E J,ZHENG Z P,GAO D X,et al.Extensive application and independent research progress of HPGe detector[J].Nuclear Physics Review,2016,33(1):52-56(in Chinese).[2]㊀郝㊀昕,孙慧斌,赵海歌,等.高纯锗多晶材料区熔速度优化的数值模拟[J].深圳大学学报(理工版),2016,33(3):248-253.HAO X,SUN H B,ZHAO H G,et al.Numerical simulation on optimization of zone melting speed of high-purity germanium polycrystalline materials[J].Journal of Shenzhen University Science and Engineering,2016,33(3):248-253(in Chinese).[3]㊀王国干,姚建亚.对国产高纯锗单晶纯度的估计[J].核电子学与探测技术,1987,7(1):59-61.WANG G G,YAO J Y.Estimation of purity of high-purity germauium crystal made in China[J].Nuclear Electronics&Detection Technology, 1987,7(1):59-61(in Chinese).[4]㊀孙雪瑜.高纯锗单晶质量对核辐射探测器的影响[J].稀有金属,1985,9(3):42-49.SUN X Y.Influence of high purity germanium single crystal quality on nuclear radiation detector[J].Chinese Journal of Rare Metals,1985,9(3):42-49(in Chinese).[5]㊀刘㊀锋,耿博耘,韩焕鹏.辐射探测器用高纯锗单晶技术研究[J].电子工业专用设备,2012,41(5):27-31.LIU F,GENG B Y,HAN H P.Research of ultra-purity germanium single crystal s technology for radiation detector[J].Equipment for Electronic Products Manufacturing,2012,41(5):27-31(in Chinese).[6]㊀白尔雋,姜仪锡,苏荫权,等.超高纯锗多晶材料的制备[J].吉林大学自然科学学报,1988,26(3):89-90.BAI E J,JIANG Y X,SU Y Q,et al.Preparation of ultra-pure germanium polycrystalline material[J].Journal of Jilin University,1988,26(3):89-90(in Chinese).[7]㊀白尔隽.高纯锗多晶材料的制备[J].核技术,1998,21(9):558-561.BAI E J.Preparation of high purity germanium polycrystalline materials[J].Nuclear Techniques,1998,21(9):558-561(in Chinese). [8]㊀IEEE Standard Test Procedures for High-Purity Germanium Crystals for Radiation Detectors:IEEE1160-1993(R2006)[S].Institute ofElectrical and Electronics Engineers.[9]㊀SIMOEN E,CLAUWS P,BROECKX J,et al.Correlation between DLTS-measurements and the performance of high purity germanium detectors[J].IEEE Transactions on Nuclear Science,1982,29(1):789-792.[10]㊀SIMOEN E,CLAUWS P,HUYLEBROECK G,et al.Correlation between deep-level parameters and energy resolution of p-type high purity Geγ-detectors[J].Nuclear Instruments and Methods in Physics Research Section A:Accelerators,Spectrometers,Detectors and Associated Equipment,1986,251(3):519-526.[11]㊀赵青松,牛晓东,黄幸慰,等.区域熔炼提纯超高纯锗[J].广州化工,2019,47(17):88-90.ZHAO Q S,NIU X D,HUANG X W,et al.Purification of high purity germanium by zone refining[J].Guangzhou Chemical Industry,2019,47(17):88-90(in Chinese).[12]㊀李学洋,林作亮,米家蓉,等.超高纯锗多晶材料制备工艺方法研究[J].云南冶金,2020,49(1):56-60.LI X Y,LIN Z L,MI J R,et al.Research on preparation technology of ultra-high purity germanium polycrystalline material[J].Yunnan Metallurgy,2020,49(1):56-60(in Chinese).。

硅锗应变沟道MOSFET器件中阈值电压的解析模型

电子科学SI L I C O NL L E Y一爨《硅锗应变沟道M O S F E T器件中阈值电压的解析模型周少华熊琦李锐敏(湖南工程职业技术学院湖南长沙410015)[摘要】在分析应变Si/应变s i l一Y G eY/驰豫S“一X GeX pM O SFE T的在栅极电压作用下电荷在栅氧化层下面的分布情况的基础卜,通过求解泊松方程,得到此器件的隐埋s i Ge沟道阈值电压解析模型和表面沟道的阈值电压解析模型,并用典型参数对模型进行了模拟,得到的模拟结果与实验结果能够很好的吻合.【关键词]s i G e M O S FET器件阈值电压解析模型中图分类号;1118文献标识码:A文章编号:1871--7597(2008)1220008-01一、曹■随着M O$器件的物理尺寸越来越接近极限值,迫切需要寻找新的材料或研制新的器件结构来满足b速增长的器件速度的要求。

近年来的研究发现应变Si沟道可以明显提高电子、空穴的迁移率。

应变Si G e沟道可以提高空穴迁移率[1]。

而要与C M O S工艺兼容,需同时提高nM O S和pM O S管的性能。

人们提出了一些应用应变来改善性能的C M O S结构[2],但是大部分的结构中,nM OS管pM O S管都是分别制作在si片上,生产步骤繁琐,工艺复杂,成本高。

最近提出了一种双应变(应变Si/应变si l_Y G eY/驰豫s i l_xG e x pM O SFE T) C M O S结构[3],这种结构同时利用了应变si对电子迁移率的增强和应变Si G e对空穴迁移率的增强作用,通过掺入不同杂质,即可用作nM OS管或用作pM O S管,工艺简单。

是目前最有前途的一种利用戍变来提高Si C M O S集成电路性能的结构。

用作nM OSFE T时是应变si表面沟道器件,应变Si nM OS已经有很多文献进行了模拟[4]。

作为p M O SFE T时是隐埋s i G e沟道器件,都没有考虑在栅极电压作用下表面沟道开启的情况。

绝缘层上ge(goi)材料及si基ge波导型探测器研究

厦门大学学位论文原创性声明本人呈交的学位论文是本人在导师指导下,独立完成的研究成果。

本人在论文写作中参考其他个人或集体已经发表的研究成果,均在文中以适当方式明确标明,并符合法律规范和《厦门大学研究生学术活动规范(试行)》。

另外,该学位论文为()课题(组)的研究成果,获得()课题(组)经费或实验室的资助,在()实验室完成。

(请在以上括号内填写课题或课题组负责人或实验室名称,未有此项声明内容的,可以不作特别声明。

)声明人(签名):伽寅·姘加}弓年6月g日摘要绝缘层上锗(Germanium—on.Insulator,GOI)由于结合了Ge材料及S01材料各自的优点,是近年来兴起的、极具吸引力的si基新型材料。

GOI材料不仅具有高的电子和空穴迁移率,在通信波段有较高吸收系数,同时能够很好地解决体Ge材料在器件中的不足,从而在微电子和光电集成方面具有广阔的应用前景。

基于GOI材料的波导型探测器,由于集合了GOI的优良特性及波导型结构的优势,能够同时实现高量子效率和高带宽,从而有效提高探测器性能。

因此,开展GOI材料的制备及Ge波导型探测器的研制工作具有重要的意义。

本文利用智能剥离技术结合键合方法制各了GOI材料,研究其材料特性,并开展了Si基Ge波导型探测器关键制备工艺的研究,论文的主要内容及创新点如下:1、利用RSott软件对不同结构的Ge波导型探测器进行模拟优化。

模拟结果表明,端面耦合结构可以有效地缩短探测器的吸收长度.但所需SOt波导截面面积小,光纤与波导的耦合损耗较为严重;基于实验室工艺条件,我们设计了混合型耦合结构的Ge波导探测器,在考虑光纤与波导耦合损耗的情况下,当Ge层厚度为0.99um,器件长度为100um时可吸收80%的光,理论带宽为25GI-/z。

2、系统研究了氢离子注入功率密度对Ge晶格应变、内部徽结构变化及剥离质量的影响。

发现当注入功率密度较小时,Ge晶格存在应变,得到了应变随深度的分布,该分布与H离子在Ge中的浓度有着密切的关系:随着注入功率密度变大,由于注入过程的自加热效应显著,使得由氢离子注入引起的应变逐渐弛豫,晶体内部出现马赛克结构,而且注入区的H小平面也已扩展成为llano裂纹,甚至微腔,这些都将导致注入样品在退火后无法成功实现剥离。

应变锗的导带结构计算与分析

2 0 1 4年 4月 第4 1 卷 第 2期

西安 电子 科技 大学 学 报 ( 自然 科学 版 )

J0U RNA L 0F XI DI AN UNI VER S I TY

Ap r . 2 01 4

V0 I 9 6 9 / j . i s s n . 1 0 0 1 — 2 4 0 0. 2 0 1 4 . 0 2. 0 2 0

o f s t r a i ne d Ge r ma ni u m

DAI Xi a n y i n g’ 一.LI Ji n l o n g 一.H AO Yu e , 。

( 1 .S c h o o l o f Mi c r o e l e c t r o n i c ,Xi d i a n Un i v. ,Xi ’ a n 7 1 0 0 7 1 ,Ch i n a ;2 .S t a t e Ke y La b.o f Wi d e Ba n d g a p S e mi c o n d u c t o r Te c h n o l o g y Di s c i p l i n e s ,Xi d i a n Un i v. ,Xi ’ a n 7 1 0 0 7 1 ,Ch i n a ) Ab s t r a c t : Th i s p a p e r e s t a b i l i s h e s t h e s t r a i n e d — t e n s o r mo d e l b y Ho o k e ’ S l a w a n d c a l c u l a t e s t h e e n e r g y - l e v e l s h i f t s o f L. △ a n d F v a l l e y s b y t h e d e f o r ma t i o n p o t e n t i a l t h e o r y .B y e n f o r c i n g t h e u n i a x i a l s t r e s s i n g e r ma n i u m a l o n g( 0 0 1 >d i r e c t i o n,t h e e d g e b a n d o f t h e A v a l l e y i s s p l i t wi t h t h e b o t t o m e n e r g y - l e v e l b e i n g

双轴应变Si_应变SiGeCMOS关键技术研究

题(中、英文)作者姓指导教师姓名、学科门代号 分类号学号 密级10701 1040421990 TN4公 开西安电子科技大学学位论文独创性(或创新性)声明秉承学校严谨的学风和优良的科学道德,本人声明所呈交的论文是我个人在导师指导下进行的研究工作及取得的研究成果。

尽我所知,除了文中特别加以标注和致谢中所罗列的内容以外,论文中不包含其他人已经发表或撰写过的研究成果;也不包含为获得西安电子科技大学或其它教育机构的学位或证书而使用过的材料。

与我一同工作的同志对本研究所做的任何贡献均已在论文中做了明确的说明并表示了谢意。

申请学位论文与资料若有不实之处,本人承担一切的法律责任。

本人签名:日期西安电子科技大学关于论文使用授权的说明本人完全了解西安电子科技大学有关保留和使用学位论文的规定,即:研究生在校攻读学位期间论文工作的知识产权单位属西安电子科技大学。

学校有权保留送交论文的复印件,允许查阅和借阅论文;学校可以公布论文的全部或部分内容,可以允许采用影印、缩印或其它复制手段保存论文。

同时本人保证,毕业后结合学位论文研究课题再撰写的文章一律署名单位为西安电子科技大学。

(保密的论文在解密后遵守此规定)本学位论文属于保密,在年解密后适用本授权书。

本人签名:日期导师签名:日期摘要摘要随着CMOS器件的特征尺寸进入纳米级,传统的CMOS越来越难以按照原来速度等比例缩小,因此探索新型器件材料、研究新型器件结构已经成为提高集成电路性能的必然选择。

应变Si/应变SiGe具有载流子迁移率高、带隙可调等优点,而且与目前已经很成熟的Si工艺相兼容,因此是延续摩尔定律最有潜力的新技术。

本文通过理论分析和仿真重点研究双轴应变Si/应变SiGe CMOS关键理论与技术,主要包括双轴应变Si、应变SiGe材料基本物理属性以及双轴应变MOS器件物理模型及其电学特性。

建立双轴应变MOS的阈值电压、I-V特性等关键电学参数模型并研究了双轴应变MOS器件的几何结构和物理参数与阈值电压的理论关系。

锗晶片的抛光工艺研究进展

锗晶片的抛光工艺研究进展发布时间:2022-05-23T01:56:58.668Z 来源:《科技新时代》2022年4期作者:贾程王云彪[导读] 锗晶片被广泛应用于半导体领域和航空航天领域,由于锗晶体自身的结构特点,需要对锗晶体表面进行抛光处理。

目前使用最广泛的锗晶片的抛光工艺是化学机械抛光(CMP)法,借助晶片机械压力和抛光液与锗晶片之间的化学反应,通过降低表面损伤,提高表面光滑度来保证较高光电转化率。

本文主要围绕着化学机械抛光(CMP)法,涉及的抛光原理,抛光液成分以及新型抛光工艺展开综述性论述,以探究各种工艺因素对锗晶片机械抛光工艺的影响,并对后续工艺的发展进行展望。

贾程王云彪(中国电子科技集团公司第四十六研究所,天津300220)摘要:锗晶片被广泛应用于半导体领域和航空航天领域,由于锗晶体自身的结构特点,需要对锗晶体表面进行抛光处理。

目前使用最广泛的锗晶片的抛光工艺是化学机械抛光(CMP)法,借助晶片机械压力和抛光液与锗晶片之间的化学反应,通过降低表面损伤,提高表面光滑度来保证较高光电转化率。

本文主要围绕着化学机械抛光(CMP)法,涉及的抛光原理,抛光液成分以及新型抛光工艺展开综述性论述,以探究各种工艺因素对锗晶片机械抛光工艺的影响,并对后续工艺的发展进行展望。

关键词:锗晶片;抛光工艺;抛光机理锗(Ge)最早发现在十七世纪六十年代中期,但直到二战期间才被广泛使用。

随着人们对晶体管的需求增加,锗晶片开始广泛应用于半导体领域,一直占据通统治地位。

直到二十世纪六十年代,随着硅元素的出现,锗晶片在半导体材料中应用才逐渐被取代。

作为一种间接半导体材料,锗目前被广泛应用于航空航天工业的太阳能电池,与传统的硅和砷化镓基片电池相比,锗晶具有耐高温能力强,能过承受空间的辐射,具有极高的光电转化效率,此外锗晶片还具有能耗低、使用寿命长,续航能力强的优点。

但是由于锗晶体自身的结构特点,单体的锗晶体质地较脆,在工艺加工中极易出现断裂和表面损伤的情况,影响后续的应用效果。

高锗组分PIN锗硅光电探测器设计与模拟

锗晶片的抛光工艺研究进展

!9<

Copyright©博看网 . All Rights Reserved.

关键词锗#化学机械抛光#抛光机理

பைடு நூலகம்

44锗" 6E# 是重要的间接跃迁型半导体材料%其具有很高的 空穴迁移率和电子迁移率%被广泛应用于航天航空领域$ 相 比传统的硅和砷化镓衬底上外延的太阳能电池%锗单晶衬底 上外延的砷 化 镓 太 阳 能 电 池 具 有 耐 高 温( 抗 太 空 辐 射 能 力 强(光电转换效率高(可靠性强和寿命长等优势,$- $

率逐渐增大%锗片的表面质量逐渐提高% 当助剂浓度达到 $r$V以上时%抛光速率可以达到 $&(2$&8*9*9/-%抛光片表 面的腐蚀坑消失(无雾(无划痕$ 当抛光助剂恒定时%随着研 磨液浓度的增大%抛光速率增加%但是达到一定的抛光速率 后%抛光速率趋于定值$

)%$$ 年%5A/KD+/7ENNEM/,8- 等 人 考 察 了 胶 体 二 氧 化 硅 颗 粒(氧化剂" U) ") # 和 CU对 6E去除率的影响$ 研究结果表 明!在不同 CU条件下%二氧化锗的反应式如下!

!科技风 "#"$ 年 $ 月

机械化工 !"#!$%&$'(') *+&,-./&$01$21(3$&)%)$%(%'%

锗晶片的抛光工艺研究进展

周铁军$ 4马金峰$) 4廖 彬$) 4王金灵$) 4宋向荣$) 4唐林锋$)

!&广东先导先进材料股份有限公司"广东清远"&!!&!8 %&国家稀散金属工程技术研究中心广东先导稀材股份有限公司"广东清远"&!!&!8

锗硅选择性外延在应变技术中的应用

锗硅选择性外延在应变技术中的应用

王宸煜

【期刊名称】《集成电路应用》

【年(卷),期】2008(004)008

【摘要】多年以来,沿着摩尔定律的途径,人们一直采用对金属氧化物半导体场效应晶体管(MOSFET)进行等比例微缩来增加器件速度的方法。

然而在晶体管尺寸达到65nm以后,常规的微缩方法遇到了以短沟道效应为核心的一系列问题。

当器件进一步微缩,随着电流密度的增大,迁移率的提升成为保持晶体管性能的关键.因为电源电压被等比例缩小以降低芯片的动态功耗。

【总页数】2页(P47-48)

【作者】王宸煜

【作者单位】应用材料(中国)公司

【正文语种】中文

【相关文献】

1.超高真空CVD选择性外延锗硅及其电学特性 [J], 吴贵斌;叶志镇;赵星;刘国军;赵炳辉

2.锗硅SiGe外延技术中提高西格玛沟槽刻蚀工艺稳定性的方法 [J], 张旭升

3.UHV/CVD外延生长锗硅碳三元合金的应变研究 [J], 王亚东;黄靖云;叶志镇;章国强;亓震;赵炳辉

4.超高真空CVD生长锗硅外延层的应变弛豫 [J], 卢焕明;叶志镇

5.UHV/CVD外延生长锗硅碳三元合金中碳的应变缓解效应 [J], 叶志镇;章国强;亓震;黄靖云;卢焕明;赵炳辉;汪雷;袁骏

因版权原因,仅展示原文概要,查看原文内容请购买。

电阻应变式称重传感器原理

电阻应变式称重传感器原理电阻应变式称重传感器原理电阻应变式称重传感器是基于这样一个原理:弹性体(弹性元件,敏感梁)在外力作用下产生弹性变形,使粘贴在他表面的电阻应变片(转换元件)也随同产生变形,电阻应变片变形后,它的阻值将发生变化(增大或减小),再经相应的测量电路把这一电阻变化转换为电信号(电压或电流),从而完成了将外力变换为电信号的过程。

由此可见,电阻应变片、弹性体和检测电路是电阻应变式称重传感器中不可缺少的几个主要部分。

下面就这三方面简要论述。

一、电阻应变片电阻应变片是把一根电阻丝机械的分布在一块有机材料制成的基底上,即成为一片应变片。

他的一个重要参数是灵敏系数K。

我们来介绍一下它的意义。

设有一个金属电阻丝,其长度为L,横截面是半径为r的圆形,其面积记作S,其电阻率记作ρ,这种材料的泊松系数是μ。

当这根电阻丝未受外力作用时,它的电阻值为R:R = ρL/S(Ω)(2—1)当他的两端受F力作用时,将会伸长,也就是说产生变形。

设其伸长ΔL,其横截面积则缩小,即它的截面圆半径减少Δr。

此外,还可用实验证明,此金属电阻丝在变形后,电阻率也会有所改变,记作Δρ。

对式(2--1)求全微分,即求出电阻丝伸长后,他的电阻值改变了多少。

我们有:ΔR = ΔρL/S + ΔLρ/S –ΔSρL/S2 (2—2)用式(2--1)去除式(2--2)得到ΔR/R = Δρ/ρ + ΔL/L –ΔS/S (2—3)另外,我们知道导线的横截面积S = πr2,则Δs = 2πr*Δr,所以ΔS/S = 2Δr/r (2—4)从材料力学我们知道Δr/r = -μΔL/L (2—5)其中,负号表示伸长时,半径方向是缩小的。

μ是表示材料横向效应泊松系数。

把式(2—4)(2—5)代入(2--3),有ΔR/R = Δρ/ρ + ΔL/L + 2μΔL/L=(1 + 2μ(Δρ/ρ)/(ΔL/L))*ΔL/L= K *ΔL/L (2--6)其中K = 1 + 2μ +(Δρ/ρ)/(ΔL/L)(2--7)式(2--6))说明了电阻应变片的电阻变化率(电阻相对变化)和电阻丝伸长率(长度相对变化)之间的关系。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ge-on-insulator layer fabricated by Ge-condensation technique,” Appl. Phys. Lett. 83(17), 3516 (2003). 15. S. Nakaharai, T. Tezuka, N. Hirashita, E. Toyoda, Y. Moriyama, N. Sugiyama, and S. Takagi, “Formation process of high-purity Ge-on-insulator layers by Ge-condensation technique,” J. Appl. Phys. 105(2), 024515– 024518 (2009). 16. P. H. Tan, K. Brunner, D. Bougeard, and G. Abstreiter, “Raman characterization of strain and composition in small-sized self-assembled Si/Ge dots,” Phys. Rev. B 68(12), 125302 (2003). 17. M. El Kurdi, T. Kociniewski, T.-P. Ngo, J. Boulmer, D. Débarre, P. Boucaud, J. F. Damlencourt, O. Kermarrec, and D. Bensahel, “Enhanced photoluminescence of heavily n-doped germanium,” Appl. Phys. Lett. 94(19), 191107 (2009). 18. S. Zafar, K. A. Conrad, Q. Liu, E. A. Irene, G. Hames, R. Kuehn, and J. J. Wortman, “Thickness and effective electron mass measurements for thin silicon dioxide films using tunneling current oscillations,” Appl. Phys. Lett. 67(7), 1031 (1995). 19. M. I. Vexler, S. E. Tyaginov, and A. F. Shulekin, “Determination of the hole effective mass in thin silicon dioxide film by means of an analysis of characteristics of a MOS tunnel emitter transistor ,” J. Phys. Condens. Matter 17(50), 8057–8068 (2005). 20. G. A. Slack and S. F. Bartram, “Thermal expansion of some diamondlike crystals,” J. Appl. Phys. 46(1), 89 (1975). 21. D. D. Cannon, J. Liu, Y. Ishikawa, K. Wada, D. T. Danielson, S. Jongthammanurak, J. Michel, and L. C. Kimerling, “Tensile strained epitaxial Ge films on Si (100) substrates with potential application in L-band telecommunications,” Appl. Phys. Lett. 84(6), 906–908 (2004). 22. H. Tada, A. E. Kumpel, R. E. Lathrop, J. B. Slanina, P. Nieva, P. Zavracky, I. N. Miaoulis, and P. Y. Wong, “Thermal expansion coefficient of polycrystalline silicon and silicon dioxide thin films at high temperatures ,” J. Appl. Phys. 87(9), 4189 (2000). 23. J. Jiang, H. Lindelov, L. Gerward, K. Ståhl, J. Recio, P. Mori-Sanchez, S. Carlson, M. Mezouar, E. Dooryhee, A. Fitch, and D. Frost, “Compressibility and thermal expansion of cubic silicon nitride,” Phys. Rev. B 65(16), 161202 (2002).

#175476 - $15.00 USD (C) 2013 OSA

Байду номын сангаас

Received 5 Sep 2012; revised 2 Nov 2012; accepted 28 Nov 2012; published 7 Jan 2013 14 January 2013 / Vol. 21, No. 1 / OPTICS EXPRESS 640

A CMOS-compatible approach to fabricate an ultra-thin germanium-on-insulator with large tensile strain for Si-based light emission

Shihao Huang, Weifang Lu, Cheng Li,* Wei Huang, Hongkai Lai, and Songyan Chen

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. R. A. Soref, “The past, present, and future of silicon photonics,” IEEE J. Sel. Top. Quantum Electron. 12(6), 1678–1687 (2006). J. Liu, X. Sun, D. Pan, X. Wang, L. C. Kimerling, T. L. Koch, and J. Michel, “Tensile-strained, n-type Ge as a gain medium for monolithic laser integration on Si,” Opt. Express 15(18), 11272–11277 (2007). C. G. Van de Walle; “Band lineups and deformation potentials in the model-solid theory,” Phys. Rev. B Condens. Matter 39(3), 1871–1883 (1989). C. Li, Y. Chen, Z. Zhou, H. Lai, and S. Chen, “Enhanced photoluminescence of strained Ge with a -doping SiGe layer on silicon and silicon-on-insulator,” Appl. Phys. Lett. 95(25), 251102 (2009). J. Liu, X. Sun, P. Becla, L. C. Kimerling, and J. Michel, “Towards a Ge-based laser for CMOS applications,” in Proceedings of 5th IEEE International. Conference on Group IV Photonics (Institute of Electrical and Electronics Engineers, Italy, 2008), pp. 16–18. S. L. Cheng, J. Lu, G. Shambat, H. Y. Yu, K. Saraswat, J. Vuckovic, and Y. Nishi, “Room temperature 1.6 microm electroluminescence from Ge light emitting diode on Si substrate,” Opt. Express 17(12), 10019–10024 (2009). D. Nam, D. Sukhdeo, A. Roy, K. Balram, S. L. Cheng, K. C. Y. Huang, Z. Yuan, M. Brongersma, Y. Nishi, D. Miller, and K. Saraswat, “Strained germanium thin film membrane on silicon substrate for optoelectronics ,” Opt. Express 19(27), 25866–25872 (2011). M. de Kersauson, M. E. Kurdi, S. David, X. Checoury, G. Fishman, S. Sauvage, R. Jakomin, G. Beaudoin, I. Sagnes, and P. Boucaud, “Optical gain in single tensile-strained germanium photonic wire,” Opt. Express 19(19), 17925–17934 (2011). Y. Huo, H. Lin, Y. Rong, M. Makarova, M. Li, R. Chen, T. Kamins, J. Vuckovic, and J. Harris, “Efficient luminescence in highly tensile-strained germanium,” IEEE Int. Conf. on Group IV Photonics, 265–267 (2009). C. Boztug, F. Chen, J. Sanchez-Perez, F. Sudradjat, D. Paskiewicz, R. Jacobson, M. Lagally, and R. Paiella, “Direct-bandgap germanium active layers pumped above transparency based on tensilely strained nanomembranes,” CLEO:2011, PDPA2 (2011). T. Tezuka, N. Sugiyama, and S. Takagi, “Fabrication of strained Si on an ultrathin SiGe-on-insulator virtual substrate with a high-Ge fraction,” Appl. Phys. Lett. 79(12), 1798 (2001). J. R. Jain, D. S. Ly-Gagnon, K. C. Balram, J. S. White, M. L. Brongersma, D. A. B. Miller, and R. T. Howe, “Tensile-strained germanium-on-insulator substrate fabrication for silicon-compatible optoelectronics,” Opt. Mater. Express 1(6), 1121–1126 (2011). Y. Hoshi, K. Sawano, K. Hamaya, M. Miyao, and Y. Shiraki, “Formation of tensilely strained Germanium-onInsulator,” Appl. Phys. Express 5(1), 015701 (2012). S. Nakaharai, T. Tezuka, N. Sugiyama, Y. Moriyama, and S. Takagi, “Characterization of 7-nm-thick strained