发动机连杆工艺规程2012_10_10

连杆加工的工艺流转过程

连杆加工的工艺流转过程连杆加工的工艺流程是制造发动机和其他内燃机关键组件中不可或缺的一环。

连杆作为发动机的重要组成部分,连接活塞和曲轴,承受着高强度和高压力的工作条件。

对于连杆的加工过程需要严格的控制和高度的精确性。

本文将深入探讨连杆加工的工艺流程,从原料选择到最终成品的制造过程,为读者提供一个全面理解连杆加工的视角。

一、原料选择:连杆的制造通常采用高强度和高刚性的金属材料,例如钢、铸铁或铝合金。

原料的选择取决于具体应用和工作环境需求。

钢材通常用于高功率发动机,因其优异的强度和刚性。

铸铁在低功率发动机中使用更为广泛,因为其成本相对较低。

铝合金则适用于高性能发动机,因为其轻质化和耐腐蚀性。

二、铸造:连杆的制造一般通过铸造工艺来实现。

铸造过程中,将熔化的金属注入模具中,待其冷却固化后,得到初步成型的连杆毛坯。

在铸造过程中,需要注意控制合金的成分和温度,以确保连杆的强度和性能。

三、粗加工:连杆铸造模具之后,需要进行粗加工。

粗加工的目的是去除连杆毛坯上的多余金属和提供加工的基准面。

这一过程涉及到切削、车削、镗削和铣削等操作。

通过粗加工,可以将连杆毛坯转变为近似形状的雏形,为后续的精加工做好准备。

四、热处理:连杆在粗加工之后,需要进行热处理以提高其硬度和强度。

常见的热处理工艺包括淬火、回火和正火等。

淬火是指将材料迅速冷却,使其获得较高的硬度。

回火则是在淬火之后,将材料加热至较低温度,以减缓硬度,提高韧性。

正火则是将材料加热至适当温度,使其达到一种均匀组织状态,同时提高硬度和韧性。

通过热处理,可以使连杆具备更好的机械性能和抗疲劳性能。

五、精加工:精加工是连杆加工的核心环节,也是最为复杂和关键的部分。

精加工的工艺包括车削、铣削、磨削和钻孔等操作。

在这一过程中,需要高度精确的设备和工艺,以确保连杆的尺寸和表面质量符合要求。

精加工也包括轴颈、各种孔和活塞销孔等细节的加工,这些细节对于整个连杆的性能和工作可靠性至关重要。

汽车连杆的加工工艺流程

汽车连杆的加工工艺流程英文回答:The manufacturing process of a connecting rod for an automobile involves several steps. Let's take a look at the typical process flow:1. Material selection: The first step is to select a suitable material for the connecting rod. Common materials used include steel alloys, aluminum alloys, and titanium alloys. The choice of material depends on factors such as strength requirements, weight considerations, and cost.2. Billet preparation: The selected material is obtained in the form of billets, which are cylindrical or rectangular blocks. The billets are inspected for any defects or impurities and then cut into appropriate lengths for further processing.3. Heating: The billets are heated to a specifictemperature to make them more malleable for the subsequent forging process. This temperature is carefully controlled to ensure proper grain structure and mechanical properties.4. Forging: The heated billets are placed in a forging press and subjected to high pressure to shape them into the desired form of the connecting rod. The forging process helps to align the grain structure, improve strength, and eliminate any porosity or voids in the material.5. Trimming and piercing: After forging, the connecting rods are trimmed to remove excess material and pierced to create holes for bolts or pins. This step helps to achieve the final shape and dimensions of the connecting rod.6. Machining: The forged and trimmed connecting rods undergo various machining operations to achieve the required accuracy and surface finish. This includes processes like milling, drilling, boring, and grinding. CNC machines are commonly used for precise and efficient machining.7. Heat treatment: The machined connecting rods are heat-treated to improve their mechanical properties. This involves processes like quenching and tempering, which help to enhance the strength, hardness, and toughness of the material.8. Surface treatment: Depending on the requirements, the connecting rods may undergo surface treatments such as shot peening, plating, or coating. These treatments help to improve corrosion resistance, wear resistance, and overall durability.9. Inspection and quality control: Throughout the manufacturing process, various inspections and quality control measures are implemented to ensure that the connecting rods meet the specified standards. This includes dimensional checks, material testing, and visual inspections.10. Assembly: Finally, the finished connecting rods are assembled with other engine components to complete the production of an automobile engine. This involves precisefitting and tightening of bolts or pins.中文回答:汽车连杆的加工工艺流程包括以下几个步骤:1. 材料选择,首先需要选择适合的材料来制造连杆。

连杆加工工艺

连杆加工工艺文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-二、连杆的加工工艺1、连杆的功用、结构特点、工作条件及工艺特点连杆是汽车发动机主要的传动机构之一,它将活塞与曲轴连接起来,把作用于活塞顶部的膨胀气体压力传给曲轴,使活塞的往复直线运动可逆的转化为曲轴的回转运动,以输出功率。

以下均已实习所见4125B 型柴油发动机连杆为例。

连杆是一种细长的变截面非圆杆件。

由从大头到小头逐步变小的工字型截面的连杆体及连杆盖、螺栓、螺母等组成。

基本上都由活塞销孔端(小头)、曲柄销孔端(大头)及杆身三部分组成。

为了便于安装,大头孔设计成两半,然后用连杆螺栓连接。

连杆在工作中主要承受以下三种动载荷:①汽缸内的燃烧压力(连杆受压);②活塞连杆组的往复运动惯性力(连杆受拉);③连杆高速摆动时产生的横向惯性力(连杆受弯曲应力);连杆的工艺特点:外形复杂,不易定位;连杆的大小头是由细长的杆身连接,故刚性差,易弯曲、变形;尺寸精度、形位精度和表面质量要求高。

2、主要加工表面和技术要求连杆的主要加工表面有:大小头孔、大小头端面、大头剖分面以及连杆螺栓孔等。

(1)大小端孔的精度:小头孔尺寸精度IT7,Ra≤1.6um,圆柱度公差0.015mm;小头铜套孔尺寸精度IT6,Ra≤0.4um,圆柱度公差0.005mm;大头孔尺寸精度 IT6,Ra≤0.8um,圆柱度公差0.012mm。

(2)大小端孔中心线在两个互相垂直方向的平行度:在垂直面平行度公差0.04mm,在水平面内平行度公差0.06mm。

(3)大小端孔的中心距:孔中心距极限偏差±0.05mm(4)大端孔两端面对大端孔轴线的垂直度:垂直度公差0.1mm,Ra≤3.2um。

(5)连杆螺栓孔:螺栓孔中心线对盖体结合面与螺栓及螺母座面的不垂直,会增加连杆螺栓的弯曲变形和扭转变形,并影响螺栓伸长量而削弱螺栓强度。

(6)两螺栓孔中心线对连杆大头孔剖分面的垂直度公差为0.15mm,用两个尺寸为的检验心轴插入连杆体和连杆盖的孔中时,剖分面的间隙应小于0.05mm。

发动机连杆工艺规程2012-10-10

编号: 495柴油机连杆加工工艺规程编制人完成时间金肯职业技术学院495柴油机连杆加工工艺规程1.连杆的结构特征与技术要求1.1连杆结构特征连杆是汽车发动机中的重要零部件,它连接活塞和曲轴,将活塞的往复运动变为曲轴的旋转运动,并把作用在活塞上的力传给曲轴后输往驱动轮。

495柴油发动机连杆成品图样:其结构特征如下:连杆有连杆小头、连杆杆身和连杆大头等部分组成。

连杆小头与活塞销相连。

对全浮式活塞销,由于工作时小头孔与活塞销之间有相对运动,所以在连杆小头中压入衬套。

小端:发动机连杆是并列式连杆,小端采用薄壁圆环结构,这是因为它形状简单,制造方便,重量轻,受力之后小段中的应力分布比较均匀;小头采用斜面,与斜面底座相配合,可增加活塞销座和连杆小头的支撑面积,用于加强发动机。

两侧顶部加厚,以提高抗弯能力,减小变形,保证润滑间隙,提高工作可靠性,但加工较复杂。

大端:连杆大头与曲轴的连杆轴颈相连,大头有整体式和分开式是两种。

一般采用分开式,分开式又分为平分和斜分两种。

连杆大头采用平切口,是因为它易于加工,刚性好,而且连杆螺栓不受剪切力作用。

把连杆大头分开可取下的部分叫连杆盖,连杆体与连杆盖配合加工不能互换,因此必须在同一侧打上装配标记。

杆身:连杆杆身为较细长的变截面非圆形杆件,其截面从大头到小头逐步变小,以能更好地适应在工作中承受的急剧变化的动载荷。

为减小惯性力,还应尽量减轻杆身重量。

连杆的长短直接影响到发动机的高度和侧压力的大小,较长的连杆能使惯性力增加,而同时在侧压力方面的改善却不明显。

因此在发动机设计时,当运动件不与有关零部件相碰时,都力求缩短连杆长度。

连杆杆身通常做成“工”字形断面,上小下大。

采用压力法润滑的连杆,杆身中部制造有连通大小头的油道。

连杆杆身的截面十分重要,它应能保证强度的前提下有尽量较轻的重量,此外,还要有利于该截面的形状由大端向小端的过度,因此发动机连杆本身采用工字型截面。

过渡区:较大的过渡半径:连杆小端工作时,下半部主要承受燃气爆发力,而上半部则承受着活塞组的往复惯性力,所以连杆小端到杆身的过渡结构对小段的强度有很大影响,切点处常常是应力高峰值所在处,因此小端和大端与杆身连接处采用大圆弧过渡,一方面提高小端与大端的刚度,另一方面也减小了这些地方的应力集中。

发动机连杆制造工艺

发动机连杆制造工艺

做发动机连杆,就像是给心脏打造一根超级强壮的骨头。

这事儿可不简单,咱们一步步来说:

挑好料,打基础:首先,得选那种特别硬、能抗压的钢材,像是45钢、40Cr这些。

选好了,就像揉面团一样,用大力气把它砸成连杆的大致模样。

这一步叫锻造,就像铁匠打铁,但用的是机器,又快又准。

初加工,修形体:刚砸出来的连杆还糙得很,得先用刀具给它修修边幅,去掉多余的料,就像给人理发一样。

这时候,还得仔细检查,看看有没有暗病,确保它身子骨结实。

精雕细琢:接下来,就要细细打磨了,就像雕刻艺术品一样,每个角落、每个孔都要弄得既光滑又精准。

有的地方还要特意磨出个小斜坡,让部件之间配合得更紧密。

减肥平衡:为了让连杆在发动机里转得稳,还得给它“瘦身”,这里减一点,那里磨一点,让重量分布得刚刚好,这样跑起来才不颠簸。

洗个澡,查个身:加工完一身脏,得好好洗个澡,清理干净。

然后,医生(检测设备)上场,从里到外仔细检查,确保每一根连杆都是健康宝宝。

组装打扮:最后,给连杆装上轴承这些配件,就像穿衣服戴首饰一样,打扮得漂漂亮亮的。

然后,再做一次全身检查,确保一切完美无瑕。

整个过程,就像照顾一个即将参加奥运会的运动员,从营养(选材)、训练(锻造和加工)到健康管理(检测),每一步都不能马虎,这样才能造出一根既强健又可靠的发动机连杆。

汽车发动机连杆的工艺规程 毕业设计

关键词:发动机,连杆,定位基面,工艺设计

绪论5

第一章发动机的概述6

1.1发动机的定义6

考虑到整体锻造毛坯在切开体,盖后金属纤维呈断裂状的缺点,所以在连杆的大头增加了带“耳朵”形的肋。

连杆螺母的自锁,是利用连杆螺栓螺母上所开六个槽,拧紧螺母后,由于螺母的弹性变形保持有100~120N.m的扭矩。由于该扭矩的作用,使螺母的底面受一向上顶的力,螺母产生的弹性变形卡住螺栓,保证螺母在工作时不会松动。

鹤壁职业技术学院毕业(设计)论文

题目:汽车发动机连杆的工艺及程序设计

专业班级:机电一体化 10级(2)班

姓名:李wenlong

学号:1002312043

指导老师:@@@@@@@

2012年10月

汽车发动机连杆加工工艺分析与设计

摘 要

连杆的作用是将活塞承受的力传给曲轴,并使活塞的往复运动转变为曲轴的旋转运动。连杆由连杆体、连杆盖、连杆螺栓和连杆轴瓦等零件组成,连杆体与连杆盖分为连杆小头、杆身和连杆大头。连杆承受的是冲击动载荷,因此要求连杆质量小,强度高。所以在安排工艺过程时,按照“先基准后一般”的加工原则。连杆的主要加工表面为大小头孔和两端面,较重要的加工表面为连杆体和盖的结合面及螺栓孔定位面。连杆机构中两端分别与主动和从动构件铰接以传递运动和力的杆件。

所谓外燃机,就是说它的燃料在发动机的外部燃烧,发动机将这种燃烧产生的热能转化成动能,瓦特发明的蒸汽机就是一种典型的外燃机,当大量的煤燃烧产生热能把水加热成大量的水蒸汽时,高压便产生了,然后这种高压又推动机械做功,从而完成了热能向动能的转变。

连杆的机械加工工艺规程

下面以CA6102发动机为例,对其连杆和曲轴的加工工艺及发动机总成进行分析。

1.1 连杆加工工艺1.1.1 连杆的功用、结构特点及工作条件连杆是汽车发动机主要的传动构件之一,它是把作用于活塞顶部的膨胀气体压力传给曲轴,使活塞的往复直线运动变为曲轴的回转运动,以输出功率。

CA6102发动机连杆采用直剖式结构,它由从大头到小头逐步变小的工字形截面的连杆体及连杆盖、螺栓、螺母等组成。

由以上部分合在一起形成连杆的大、小头及杆身。

连杆大头孔套在曲轴的连杆轴颈上,与曲轴相连,内装有轴瓦。

为了便于安装,大头设计成两半,然后用连杆螺栓连接。

连杆小头与活塞销相连,小头压人耐磨的铜衬套,孔内设有油槽。

小头顶部有油孔,以便使曲轴转动时飞溅的润滑油能流到活塞销的表面上,起到润滑作用。

为了减少惯性力,连杆杆身部位的金属重量应当减少并且要有一定的刚度,所以杆身采用工字形断面。

连杆杆身部位是不加工的。

在毛坯制造时,杆身的一侧作出定位标记,作为加工及装配基准。

连杆在工作中主要承受着以下三种动载荷:①气缸内的燃烧压力(连杆受压);②活塞连杆组的往复运动惯性力(连杆受拉);③连杆高速摆动时产生的横向惯性力(连杆受弯曲应力);为了保证工作时连杆的一些危险点(螺栓、杆身或大端盖等)不发生断裂,将其设计成如图1.1.1所示的结构。

该结构不仅重量轻、刚度大,而且具有足够的疲劳强度和冲击韧性。

1.1.2 连杆材料及毛坯制造方法由于连杆在工作中承受多种急剧变化的动载荷,所以不仅要求其材料具有足够的疲劳强度及结构刚度,而且还要使其纵剖面的金属宏观组织纤维方向应沿着连杆中心线并与连杆外形相符,不得有扭曲、断裂、裂纹、疏松、气泡、分层、气孔和夹杂等缺陷。

连杆成品的金相显微组织应为均匀的细晶结构,不允许有片状铁素体。

CA6102发动机连杆材料采用 55#或 35MnVs ,经调质处理后,硬度为 226-271 HBS 。

采用整体模锻的加工方式,具有劳动生产率高、锻件质量好、材料利用率高、成本低等优点。

连杆加工工艺

二、连杆的加工工艺1、连杆的功用、结构特点、工作条件及工艺特点连杆是汽车发动机主要的传动机构之一,它将活塞与曲轴连接起来,把作用于活塞顶部的膨胀气体压力传给曲轴,使活塞的往复直线运动可逆的转化为曲轴的回转运动,以输出功率。

以下均已实习所见4125B型柴油发动机连杆为例。

连杆是一种细长的变截面非圆杆件。

由从大头到小头逐步变小的工字型截面的连杆体及连杆盖、螺栓、螺母等组成。

基本上都由活塞销孔端(小头)、曲柄销孔端(大头)及杆身三部分组成。

为了便于安装,大头孔设计成两半,然后用连杆螺栓连接。

连杆在工作中主要承受以下三种动载荷:①汽缸内的燃烧压力(连杆受压);②活塞连杆组的往复运动惯性力(连杆受拉);③连杆高速摆动时产生的横向惯性力(连杆受弯曲应力);连杆的工艺特点:外形复杂,不易定位;连杆的大小头是由细长的杆身连接,故刚性差,易弯曲、变形;尺寸精度、形位精度和表面质量要求高。

2、主要加工表面和技术要求连杆的主要加工表面有:大小头孔、大小头端面、大头剖分面以及连杆螺栓孔等。

(1)大小端孔的精度:小头孔尺寸精度IT7,Ra≤1.6um,圆柱度公差0.015mm;小头铜套孔尺寸精度IT6,Ra≤0.4um,圆柱度公差0.005mm;大头孔尺寸精度 IT6,Ra≤0.8um,圆柱度公差0.012mm。

(2)大小端孔中心线在两个互相垂直方向的平行度:在垂直面平行度公差0.04mm,在水平面内平行度公差0.06mm。

(3)大小端孔的中心距:孔中心距极限偏差±0.05mm(4)大端孔两端面对大端孔轴线的垂直度:垂直度公差0.1mm,Ra≤3.2um。

(5)连杆螺栓孔:螺栓孔中心线对盖体结合面与螺栓及螺母座面的不垂直,会增加连杆螺栓的弯曲变形和扭转变形,并影响螺栓伸长量而削弱螺栓强度。

(6)两螺栓孔中心线对连杆大头孔剖分面的垂直度公差为0.15mm,用两个尺寸为的检验心轴插入连杆体和连杆盖的孔中时,剖分面的间隙应小于0.05mm。

典型零件(连杆)的工艺及工装毕业设计

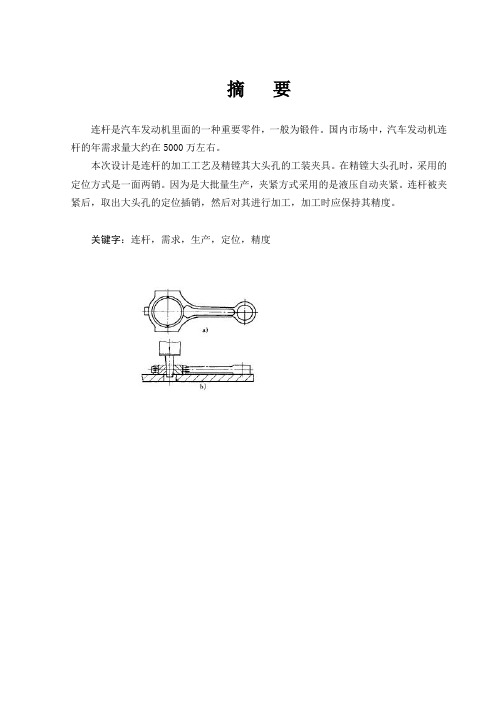

摘要连杆是汽车发动机里面的一种重要零件,一般为锻件。

国内市场中,汽车发动机连杆的年需求量大约在5000万左右。

本次设计是连杆的加工工艺及精镗其大头孔的工装夹具。

在精镗大头孔时,采用的定位方式是一面两销。

因为是大批量生产,夹紧方式采用的是液压自动夹紧。

连杆被夹紧后,取出大头孔的定位插销,然后对其进行加工,加工时应保持其精度。

关键字:连杆,需求,生产,定位,精度ABSTRACTLinkage is an automotive engine inside an important part, generally forgings. Domestic market, the car engine connecting rod in the annual demand of about 50 million or so.The design of the connecting rod processing and precision boring big holes in its fixture. Precision Boring bulk of the hole, the position is a two way marketing. Because of mass production, clamping methods make use of automatic hydraulic clamping. Linkage was clamping, removal of the bulk of positioning bolt hole, then its processing, and processing should maintain its accuracy.Keywords: linkage, demand, production, positioning, accuracy前言制造业特别是机械制造业是国民经济的支柱产业,现代制造业正在改变着人们的生产方式、生活方式、经营管理模式乃至社会的组织结构和文化。

汽车发动机连杆零件的机械加工工艺规程

连杆是活塞式发动机和压缩机的重要零件之一,其大头孔与曲轴连接,小头孔通过活塞销与活塞连接,其作用是使活塞的往复运动转变成曲轴的旋转运动,它是柴油机关键传动件之一。

连杆要承受内燃机的爆发力、压缩力和连杆往复运动的惯性力、拉伸力。

因此对连杆的强度、刚度有很高的要求。

又连杆与曲轴和活塞销连接,并且它们之间存在相对转动,因此对连杆大小头孔的加工要求是很高的。

本文主要论述了连杆的加工工艺及其夹具设计。

连杆的尺寸精度、形状精度以及位置精度的要求都很高,而连杆的刚性比较差,容易产生变形,因此在安排工艺过程时,就需要把各主要表面的粗精加工工序分开。

逐步减少加工余量、切削力及内应力的作用,并修正加工后的变形,就能最后达到零件的技术要求。

关键词:连杆加工工艺夹具设计内容:1.A3零件图一张2.A3毛胚图一张3.机械加工工艺规程一套4.A3装用卡具装配图一张5设计说明书一套,不得少于15页目录一、任务书二、零件工艺性分析2.1零件技术条件分析2.2毛坯选择以及加工2.3机械加工工艺路线确定2.4连杆的机械加工工艺过程分析2.4.1工艺过程的安排2.4.2定位基准的选择2.4.3确定合理的夹紧方法2.5连杆基本加工工序2.5.1连杆两端面的加工2.5.2连杆大、小头孔的加工2.5.3连杆螺栓孔的加工2.5.4连杆体与连杆盖的铣开工序2.5.5大头侧面的加工2.6工序尺寸以及公差的的计算2.6.1切削用量的选择原则a)粗加工时切削用量的选择原则b)精加工时切削用量的选择原则2.6.2确定各工序的加工余量2.6.3确定工序尺寸及其公差三、XX号工序加工说明书3.1工序尺寸精度分析3.2确定加工余量3.3夹具、定位如CAD图一.任务书机械制造业是国民经济的基础产业,是国民经济发展的支柱产业,机械制造行业的发展影响着国民经济的发展。

要想国力有所提升,国民经济不断发展变强。

传统的机械制造行业已经渐渐不能适应当代社会的发展,同时也为了适应多生产模式(大、中、小批量生产)对夹具快速设计的需求,因此先进的装备便随着产生。

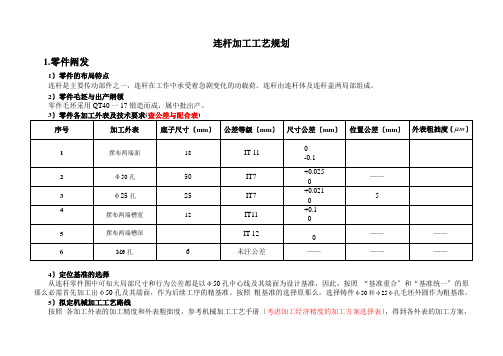

连杆加工工艺规划

连杆加工工艺规划

1.零件阐发

1〕零件的布局特点

连杆是主要传动部件之一,连杆在工作中承受着急剧变化的动载荷。

连杆由连杆体及连杆盖两局部组成。

2〕零件毛坯与出产纲领

零件毛坯采用QT40一17锻造而成,属中批出产。

4〕定位基准的选择

从连杆零件图中可知大局部尺寸和行为公差都是以φ50孔中心线及其端面为设计基准,因此,按照“基准重合〞和“基准统一〞的原那么必需首先加工出φ50孔及其端面,作为后续工序的精基准。

按照粗基准的选择原那么,选择铸件φ50和φ25φ孔毛坯外圆作为粗基准。

5〕拟定机械加工工艺路线

按照各加工外表的加工精度和外表粗拙度,参考机械加工工艺手册〔考虑加工经济精度的加工方案选择表〕,得到各外表的加工方案,

按照

〔未完待续。

〕。

汽车发动机连杆零件的机械加工工艺规程

汽车发动机连杆零件的机械加工工艺规程(总33页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March连杆是活塞式发动机和压缩机的重要零件之一,其大头孔与曲轴连接,小头孔通过活塞销与活塞连接,其作用是使活塞的往复运动转变成曲轴的旋转运动,它是柴油机关键传动件之一。

连杆要承受内燃机的爆发力、压缩力和连杆往复运动的惯性力、拉伸力。

因此对连杆的强度、刚度有很高的要求。

又连杆与曲轴和活塞销连接,并且它们之间存在相对转动,因此对连杆大小头孔的加工要求是很高的。

本文主要论述了连杆的加工工艺及其夹具设计。

连杆的尺寸精度、形状精度以及位置精度的要求都很高,而连杆的刚性比较差,容易产生变形,因此在安排工艺过程时,就需要把各主要表面的粗精加工工序分开。

逐步减少加工余量、切削力及内应力的作用,并修正加工后的变形,就能最后达到零件的技术要求。

关键词:连杆加工工艺夹具设计内容:1.A3零件图一张2.A3毛胚图一张3.机械加工工艺规程一套4.A3装用卡具装配图一张5设计说明书一套,不得少于15页目录一、任务书二、零件工艺性分析2.1零件技术条件分析2.2毛坯选择以及加工2.3机械加工工艺路线确定2.4连杆的机械加工工艺过程分析2.4.1工艺过程的安排2.4.2定位基准的选择2.4.3确定合理的夹紧方法2.5连杆基本加工工序2.5.1连杆两端面的加工2.5.2连杆大、小头孔的加工2.5.3连杆螺栓孔的加工2.5.4连杆体与连杆盖的铣开工序2.5.5大头侧面的加工2.6工序尺寸以及公差的的计算2.6.1切削用量的选择原则a)粗加工时切削用量的选择原则b)精加工时切削用量的选择原则2.6.2确定各工序的加工余量2.6.3确定工序尺寸及其公差三、XX号工序加工说明书3.1工序尺寸精度分析3.2确定加工余量3.3夹具、定位如CAD图1一.任务书机械制造业是国民经济的基础产业,是国民经济发展的支柱产业,机械制造行业的发展影响着国民经济的发展。

连杆加工工艺流程

中南林业科技大学6105QA发动机连杆加工工艺流程设计学院:专业:班级:姓名:学号:指导老师:1分析连杆的结构和技术要求(1)结构连杆是较细长的变截面非圆形杆件,其杆身截面从大头到小头逐步变小,以适应在工作中承受的急剧变化的动载荷。

连杆是由连杆大头、杆身和连杆小头三部分组成,连杆大头是分开的,一半与杆身为一体,一半为连杆盖,连杆盖用螺栓和螺母与曲轴主轴颈装配在一起。

为了减少磨损和磨损后便于修理,在连杆小头孔中压人青铜材套,大头孔中装有薄壁金属轴瓦。

为方便加工连杆,可以在连杆的大头侧面或小头侧面设置工艺凸台或工艺侧面。

(2)连杆的主要技术要求技术要求项目具体要求或数值满足的主要性能大、小头孔精度尺寸公差IT6级,圆度、柱度0.004~0.006保证与轴瓦的良好配合两孔中心距±0.03~0.05气缸的压缩比两孔轴线在同一个平面内在连杆轴线平面内:0.02~0. 04:100在垂直连杆轴线平面内:0.04~0.06:100减少气缸壁和曲轴颈磨损大孔两端对轴线的垂直度0.1:100减少曲轴颈边缘磨损两螺孔子(定位孔)的位置精度在两个垂直方向上的平行度:0.02~0.04/100对结合面的垂直度:0.1~0.3/100保证正常承载和轴颈与轴瓦的良好配合同一组内的重量差±2%保证运转平稳(3)连杆的工艺特点:1)连杆体和盖厚度不一样,改善了加工工艺性。

连杆盖厚度为31mm,比连杆杆厚度单边小3.8mm,盖两端面精度产品要求不高,可一次加工而成。

由于加工面小,冷却条件好,使加工振动和磨削烧伤不易产生。

连杆杆和盖装配后不存在端面不一致的问题,故连杆两端面的精磨不需要在装配后进行,可在螺栓孔加工之前。

螺栓孔、轴瓦对端面的位置精度可由加工精度直接保证,而不会受精磨加工精度的影响1)连杆小头两端面由斜面和一段窄平面组成。

这种楔形结构的设计增大其承压面积,以提高活塞的强度和刚性。

在加工方面,与一般连杆相比,增加了斜面加工和小头孔两斜面上倒角工序;用提高零件定位及压头导向精度来避免衬套压偏现象的发生,但却增加了压衬套工序加工的难度。

连杆加工的工艺流程

连杆加工的工艺流程连杆加工的工艺流程是:拉大小头两端面——粗磨大小头两端面→拉连杆大小头侧定位面→拉连杆盖两端面及杆两端面倒角→拉小头两斜面→粗拉螺栓座面,拉配对打字面、去重凸台面及盖定位侧面→粗镗杆身下半圆、倒角及小头孔→粗镗杆身上半圆、小头孔及大小头孔倒角→清洗零件→零件探伤、退磁→精铣螺栓座面及R5圆弧→铣断杆、盖→小头孔两斜端面上倒角→精磨连杆杆身两端面→加工螺栓孔→拉杆、盖结合面及倒角→去配对杆盖毛刺→清洗配对杆盖→检测配对杆盖结合面精度→人工装配→扭紧螺栓→打印杆盖配对标记号→粗镗大头孔及两侧倒角→半精镗大头孔及精镗小头衬套底孔→检查大头孔及精镗小头衬套底孔精度→压入小头孔衬套→称重去重→精镗大头孔、小头衬套孔→清洗→最终检查→成品防锈。

连杆的工艺特点(1)连杆体和盖厚度不一样,改善了加工工艺性。

连杆盖厚度为31mm,比连杆杆厚度单边小3.8mm,盖两端面精度产品要求不高,可一次加工而成。

由于加工面小,冷却条件好,使加工振动和磨削烧伤不易产生。

连杆杆和盖装配后不存在端面不一致的问题,故连杆两端面的精磨不需要在装配后进行,可在螺栓孔加工之前。

螺栓孔、轴瓦对端面的位置精度可由加工精度直接保证,而不会受精磨加工精度的影响。

(2)连杆小头两端面由斜面和一段窄平面组成。

这种楔形结构的设计可增大其承压面积,以提高活塞的强度和刚性。

在加工方面,与一般连杆相比,增加了斜面加工和小头孔两斜面上倒角工序;用提高零件定位及压头导向精度来避免衬套压偏现象的发生,但却增加了压衬套工序加工的难度。

(3)带止口斜结合面。

连杆结合面结构种类较多,有平切口和斜切口,还有键槽形、锯齿形和带止口的。

该连杆为带止口斜结合面.精加工基准采用了无间隙定位方法,在产品设计出定位基准面。

在连杆杆和总成的加工中,采用杆端面、小头顶面和侧面、大头侧面的加工定位方式;在螺栓孔至止口斜结合面加工工序的连杆盖加工中,采用了以其端面、螺栓两座面、一螺栓座面的侧面的加工定位方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编号: 495柴油机连杆加工工艺规程编制人完成时间金肯职业技术学院495柴油机连杆加工工艺规程1.连杆的结构特征与技术要求1.1连杆结构特征连杆是汽车发动机中的重要零部件,它连接活塞和曲轴,将活塞的往复运动变为曲轴的旋转运动,并把作用在活塞上的力传给曲轴后输往驱动轮。

495柴油发动机连杆成品图样:其结构特征如下:连杆有连杆小头、连杆杆身和连杆大头等部分组成。

连杆小头与活塞销相连。

对全浮式活塞销,由于工作时小头孔与活塞销之间有相对运动,所以在连杆小头中压入衬套。

小端:发动机连杆是并列式连杆,小端采用薄壁圆环结构,这是因为它形状简单,制造方便,重量轻,受力之后小段中的应力分布比较均匀;小头采用斜面,与斜面底座相配合,可增加活塞销座和连杆小头的支撑面积,用于加强发动机。

两侧顶部加厚,以提高抗弯能力,减小变形,保证润滑间隙,提高工作可靠性,但加工较复杂。

大端:连杆大头与曲轴的连杆轴颈相连,大头有整体式和分开式是两种。

一般采用分开式,分开式又分为平分和斜分两种。

连杆大头采用平切口,是因为它易于加工,刚性好,而且连杆螺栓不受剪切力作用。

把连杆大头分开可取下的部分叫连杆盖,连杆体与连杆盖配合加工不能互换,因此必须在同一侧打上装配标记。

杆身:连杆杆身为较细长的变截面非圆形杆件,其截面从大头到小头逐步变小,以能更好地适应在工作中承受的急剧变化的动载荷。

为减小惯性力,还应尽量减轻杆身重量。

连杆的长短直接影响到发动机的高度和侧压力的大小,较长的连杆能使惯性力增加,而同时在侧压力方面的改善却不明显。

因此在发动机设计时,当运动件不与有关零部件相碰时,都力求缩短连杆长度。

连杆杆身通常做成“工”字形断面,上小下大。

采用压力法润滑的连杆,杆身中部制造有连通大小头的油道。

连杆杆身的截面十分重要,它应能保证强度的前提下有尽量较轻的重量,此外,还要有利于该截面的形状由大端向小端的过度,因此发动机连杆本身采用工字型截面。

过渡区:较大的过渡半径:连杆小端工作时,下半部主要承受燃气爆发力,而上半部则承受着活塞组的往复惯性力,所以连杆小端到杆身的过渡结构对小段的强度有很大影响,切点处常常是应力高峰值所在处,因此小端和大端与杆身连接处采用大圆弧过渡,一方面提高小端与大端的刚度,另一方面也减小了这些地方的应力集中。

1.2技术要求1.2连杆技术要求(1)现代发动机连杆一般有如下技术要求:①发动机功率与扭矩提升,作为传递发动机功率与扭矩的连杆,需要有足够的强度、刚度与冲击韧性,否则一旦失效,打坏发动机机体,将造成巨大经济损失。

②发动机连杆作为高速运动件,重量要轻以减少惯性力,要求连杆壁尽量薄,杆身尽量缩短,以降低能耗和噪声③热处理调质硬度HRc45~50.④模锻后需经磁力探伤合格。

⑤每组连杆重量差 +2%,需要秤重分组包装。

(2)连杆主要尺寸与形位精度要求2.连杆机械加工工艺的设计2.1设计原则1)能够可靠地保证零件图纸上所有技术要求的实现。

2)必须能满足大批量生产的生产纲领要求。

3)在满足技术要求和生产纲领的前提下,一般要求工艺成本最低,并尽量减轻工人的劳动强度,保障生产安全。

2.2连杆机械加工工艺分析(1)材料与毛坯连杆材料可采用45钢或40Cr、45Mnz等优质钢或合金钢,也有用球墨铸铁或粉末冶金。

目前主要采用合金钢材料。

目前用的较多的采用45号钢,毛坯整体模锻,正火处理,加工中间采用调质处理,提高强度和抗冲击能力。

钢制连杆毛坯一般都用模锻制造,常有两种锻造工艺方案。

①连杆体和连杆盖分开锻造从连杆盖的结构考虑,有的连杆盖上两条高筋之间有凹形槽,这就必须用分开锻造的方法,另外从连杆盖锻造后的组织来看,它的金属纤维是连续的,因此具有较高的强度,不易产生变形。

②连杆体和连杆盖整体锻造需要较大的动力和锻造设备,并需要增加一道铣开工序,但它可以提高材料的利用率,减少结合面的加工余量,特别是只用一套模锻一次便可锻成,有利于组织和管理生产。

所以只要不受到连杆盖结构的限制,现代制造业大多采用这种锻造工艺方案。

整体锻造大头孔可以冲出椭圆形,铣切后,孔接近圆形,减少加工余量的不均匀量,也可以冲出圆孔,铣切之前粗镗时与小头孔的中心距应放宽,铣切宽度和接合面留的加工余量。

连杆的小头孔,大型连杆锻造时冲出,中型连杆只冲一凹坑或不冲出,小型连杆坑都不冲出。

连杆毛坯的精度,应满足机加工方面提出的要求,大量生产或成批生产,大小头端面采用铣—磨工序加工,毛坯用模锻即可,但有时在大量产中,为了使小头端面能用磨—拉—磨工序加工,则要求毛坯两头端面之间尺寸有较高的精度,保证较小的加工余量,除采用模锻、回火、校直等工序外,还需要增加一道精冷挤压工序,即在曲轴精压机上精压两头端面,使端面之间精度可达0.2~0.4,由于精冷压工序会使连杆大小头端面有较大的应力,故应增加回火、喷丸工序,予以消除。

(2)连杆的主要加工表面大、小头孔,两头端面,连杆体和盖的结合面,螺栓孔及端面。

油孔、轴瓦定位槽、辅助基准的工艺凸台等。

连杆的尺寸精度、形状精度和位置精度要求很高,但其本身刚性又比较差,容易产生变形,这就给加工带来很多困难。

必须制定可靠而经济的加工工艺规程。

(3)加工工艺性分析连杆两头端面厚度一样,杆体位置对称于两头端面,使加工工艺性得到改善。

连杆两头端面厚度为60mm,比连杆杆体厚度单边小12mm,杆体刚性明显不足,定位设计与施加夹力必须注意。

连杆两头端面加工面小,冷却条件好,加工振动和磨削烧伤不易产生,加之精度要求不高,可一次加工到位。

连杆上身和盖装配的端面一致,故连杆体两头端面的精磨不需要在装配后进行,但需要在螺栓孔加工之前进行。

螺栓孔、轴瓦对端面的位置精度可由加工精度直接保证,而不会受精磨加工精度的影响。

连杆小头两头端面由斜面和一段窄平面组成。

这种这种楔形结构的设计可增大其承压面积,以提高活塞的强度和刚性。

在加工方面,与一般连杆相比,会增加了斜面加工和小头孔两斜面上倒角工序,以提高零件定位及压力导向精度来避免衬套压偏现象的发生,但却增加了压衬序加工的难度。

带止口斜结合面。

连杆结合面结构种类较多,有平切口和斜切口,还有键槽形、锯齿形和带止口的。

精加工基准采用无间隙定位方法。

产品已设计有定位基准面。

在连杆总成加工中,采用杆端面、小头顶面和侧面、大头侧面的加工定位方式;在螺栓孔至止口斜结合面加工工序的连杆盖加工中,采用了以其端面、螺栓两头端面、一螺栓座面的侧面的加工定位方法。

这种重复定位精度高且稳定可靠定位、夹紧方法,可使零件变形小,操作方便,能通用于从粗加工到精加工中的各道工序。

(4)加工工艺流程安排加工工艺过程安排中需考虑:①连杆本身的刚度比较低,在外力(切削力,夹紧力)作用下容易变形。

②连杆毛坯是模锻件,孔的加工余量大,切削时会产生较大的残余应力,引起应力的重新分布。

因此在加工过程中除确定合理的加紧方法外,需要把重要表面的粗精加工工序分开。

这样粗加工残生的变形可以在半精加工中得到修正;半精加工中产生的变形可以在精加工中得到修正,连杆大头孔在半精镗后,应安排一次拆开装好“连杆总成”的工序,使半精镗后产生的变形能得到自由伸展,以便精镗时予以修正。

机械加工主要加工面与采用的加工方法连杆两头端面的加工采用粗铣,精铣,粗磨,半精磨,精磨五道工序,并将精磨后工序安排在大小头孔孔精加工之前,以便改善基面的平面度,提高孔的加工精度,粗磨半精磨在立轴圆台平面磨床上,使用砂轮端面磨削,半精磨,精磨在卧轴平面磨床上,用砂轮的园周边磨削,这种办法生产效率低一些,但精度较高。

连杆大小头孔的加工小头孔是定位基面,在作用定位基面之前经过了钻,扩,拉三道工序,占孔时以小头孔外形定位,这样可以保证加工后的孔与外圆的同轴度误差较小,设计要求同轴度误差小于1mm,小头孔在钻,扩,拉后再金刚镗床上进行精镗,孔压入衬套后,有条件的应在金刚镗床上与大头孔同时进行精镗,这样可以保证大小头孔轴心的距离公差和相互位置精度要求。

连杆螺孔的加工连杆螺栓孔经过钻,扩,铰,拉工序,加工是以大头端面,小头孔及大头一侧定位。

为了使两螺栓孔在两个互相垂直方向平行度保持在贡茶允许的围,在扩孔和铰孔两个工步中用上下双导向套导向,但此方法会加大表面的粗糙度值,一般能达到设计规定要求。

粗铣螺栓孔端面,采用工件翻身的方法,这样铣夹具没有活动部分,能保证承受较大铣削力。

工件铣完一个螺栓孔端面,夹具转180度,铣另一螺栓端面,垂直度由夹具保证。

连杆体与连杆盖铣开后工序铣开工序很难达到剖分表面平面度不大于0.03Ra小于2.5的要求,因此应留余量增磨连杆体和连杆盖部分面的工序,以达到平面度和粗糙度要求。

一些次要表面的加工,则视需要和可能,安排在工艺过程的中间或后面。

机械加工工艺流程铣大小头两端面——粗磨大小头两端面—铣连杆大小头侧定位面—铣连杆盖两端面及杆两端面倒角—铣小头两斜面—粗铣螺栓座面,铣配对打字面、去重凸台面及盖定位侧面—粗镗小头孔—粗镗大头孔角—清洗零件—零件探伤、退磁—精铣螺栓两端面—精磨连杆杆身两端面—加工螺栓孔一铣开杆、盖结合面—去配对杆盖毛刺—清洗配对杆盖—检测配对杆盖结合面精度—人工装配—扭紧螺栓—打印杆盖配对标记号—粗镗大头孔及两侧倒角—半精镗大头孔及精镗小头衬套底孔—检查大头孔及精镗小头衬套底孔精度—压入小头孔衬套—精镗大头孔、小头衬套孔—清洗—最终检—称重去重—成品防锈。

(5)定位基面的选择连杆机械加工工艺过程中,大部分工序选用连杆的一个指定的端面(无标记的一面)和小头孔作为主要定位基面,以小头孔外侧一个工艺凸台面作为辅助定位基面,这是因为端面的面积大,定位稳定,方便;用小孔定位可直接控制其与大头孔的中心距,使工艺基准与设计基准重合,减少定位误差。

令大多数工序定位基准统一,方便于夹具的制造和使用。

在小头底孔精镗和铜套孔精镗工序中,也可用小头孔和衬套孔作为基面,这时将定位销做成活动的(亦称“假销”),当连杆用小头孔定位夹紧后,再从小头孔中抽出假销,进行孔精加工。

(6)夹紧方法的确定连杆是一个刚性比较差的工件,就应该十分注意夹紧力的大小,作用的方面及作力点的选择,避免因受夹紧力的作用而产生变形影响加工精度,在精镗两头端面的夹具中,夹紧力的方向与端面平行,在夹紧力作用的方向上,大头端部与小头端部的刚性高,变形小,及时有一些变形亦产生在平行于端面的方向上,很少或不会影响端面的平面度,夹紧力通过工件直接作用的方向上,很少或不会影响端面的平面度,夹紧力通过工件直接作用在定位元件上,可避免工件产生弯曲或扭曲变形。

(7)连杆的检验,检验项目按图纸进行,归纳为三个方面主:①外表缺陷及表面粗糙度;②主要表面尺寸精度,大小头孔尺寸及形状尺寸精度③主要表面位置精度。