车削表面粗糙度的计算

车削加工的计算式

车削加工的计算式切削速度(vc)vc (m/min) : 切削速度Dm (mm) : 工件材料直径π (3.14): 圆周率n (min-1) : 主轴转速(例题)主轴转速700min-1、工件直径Ø50,求此时的切削速度。

( 答)π=3.14、Dm=50、n=700代入公式vc=(π×Dm×n)÷1000=(3.14×50×700)÷1000=110(m/min)切削速度为110m/min进给量(f)f (mm/rev): 每转进给量I(mm/min): 每分钟切削长度n (min-1): 主轴转速(例题)主轴转速500min-1、每分钟切削长度120mm/min,求此时的每转进给量。

( 答)n=500、l=120代入公式f=l÷n=120÷500=0.24(mm/rev)每转进给量为0.24mm/rev切削时间(Tc)Tc (min): 切削时间Im (mm): 工件长度I(mm/min): 每分钟的切削长度(例题)长度100mm的工件,主轴转速1000min-1、进给量0.2mm/rev,求此时的切削时间。

( 答)首先根据进给量与主轴转速,求出每分钟切削长度。

l=f×n=0.2×1000=200(mm/min)将l代入公式Tc=lm÷l=100÷200=0.5(min)0.5×60=30秒理论表面粗糙度(h)h (µm): 表面粗糙度f (mm/rev): 每转进给量Re (mm): 刀尖圆弧半径(例题)刀尖圆弧半径0.8mm、进给量为0.2mm/rev, 求理论表面粗糙度。

( 答)将f=0.2mm/rev、Re=0.8代入公式h=f2÷(8×Re)×1000=0.22÷(8×0.8)×1000=6.25µm 理论表面粗糙度6μm。

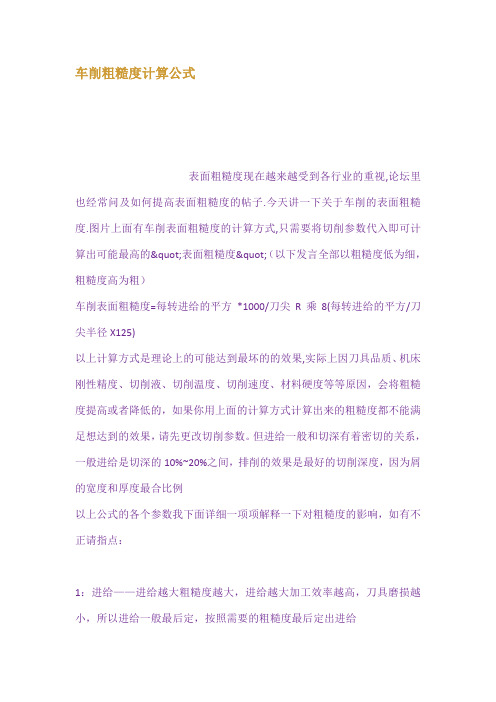

车削粗糙度计算公式

车削粗糙度计算公式表面粗糙度现在越来越受到各行业的重视,论坛里也经常问及如何提高表面粗糙度的帖子.今天讲一下关于车削的表面粗糙度.图片上面有车削表面粗糙度的计算方式,只需要将切削参数代入即可计算出可能最高的"表面粗糙度"(以下发言全部以粗糙度低为细,粗糙度高为粗)车削表面粗糙度=每转进给的平方*1000/刀尖R乘8(每转进给的平方/刀尖半径X125)以上计算方式是理论上的可能达到最坏的的效果,实际上因刀具品质、机床刚性精度、切削液、切削温度、切削速度、材料硬度等等原因,会将粗糙度提高或者降低的,如果你用上面的计算方式计算出来的粗糙度都不能满足想达到的效果,请先更改切削参数。

但进给一般和切深有着密切的关系,一般进给是切深的10%~20%之间,排削的效果是最好的切削深度,因为屑的宽度和厚度最合比例以上公式的各个参数我下面详细一项项解释一下对粗糙度的影响,如有不正请指点:1:进给——进给越大粗糙度越大,进给越大加工效率越高,刀具磨损越小,所以进给一般最后定,按照需要的粗糙度最后定出进给2:刀尖R——刀尖R越大,粗糙度越降低,但切削力会不断增大,对机床的刚性要求更高,对材料自身的刚性也要求越高。

建议一般切削钢件6150以下的车床不要使用R0.8以上的刀尖,而硬铝合金不要用R0.4以上的刀尖,否则车出的的真圆度、直线度等等形位公差都没办法保证了,就算能降低粗糙度也是枉然!3:切削时要计算设备功率,至于如何计算切削时所需要的功率(以电机KW的80%作为极限),下一帖再说。

要注意的时,现在大部分的数控车床都是使用变频电机的,变频电机的特点是转速越高扭力越大,转速越低扭力越小,所以计算功率是请把变频电机的KW除2比较保险。

而转速的高低又与切削时的线速度有密切关系,而传统的普车是用恒定转速/扭力的电机依靠机械变速来达到改变转速的效果,所以任何时候都是“100%最大扭力输出”,这点比变频电机好。

车削橡胶表面粗糙度ra0.8的工艺_解释说明

车削橡胶表面粗糙度ra0.8的工艺解释说明1. 引言1.1 概述车削橡胶表面粗糙度是一项重要的工艺技术,它对于提高橡胶制品的质量和性能至关重要。

在许多应用领域中,如汽车工业、电子工业和医疗器械等行业,对橡胶表面粗糙度的要求越来越高。

因此,掌握车削橡胶表面粗糙度ra0.8的工艺是非常有必要的。

1.2 文章结构本文将以以下方式进行组织:首先介绍车削橡胶表面粗糙度ra0.8的工艺流程和相关参数;接下来,探讨了影响表面质量的各种因素,并给出了相应的分析;最后,总结实验结果并提出未来改进建议。

1.3 目的本文旨在通过对车削橡胶表面粗糙度ra0.8工艺过程进行详细阐述,并探讨其影响因素,为实际应用中需要达到这一标准的制造商和研发人员提供有价值的参考。

同时也旨在促进该领域内的研究和创新,推动车削橡胶表面质量的提高。

通过对比实验结果和分析,为未来的改进工艺提供参考。

注:此为模拟回答示例,请根据你的文章内容进行修改和完善。

2. 车削橡胶表面粗糙度ra0.8的工艺2.1 工艺介绍车削橡胶表面粗糙度ra0.8的工艺是一种用于加工橡胶材料的方法,旨在获得满足特定要求的表面粗糙度。

橡胶材料常用于制造密封件、软管和弹性零部件等,其表面质量对于产品性能至关重要。

通过合理的工艺参数控制和优化方法,可以实现车削橡胶表面平整度和精度要求。

2.2 工艺参数控制实现车削橡胶表面粗糙度ra0.8需要对以下工艺参数进行控制:a) 切削速度:切削速度是指车刀在单位时间内切削点周围移动的线速度。

适当提高切削速度有助于减少切屑与被加工表面的接触时间,从而降低加工过程中的热积聚和振动,进而改善表面质量。

b) 进给速度:进给速度是指车刀在单位时间内沿轴向方向从外到内移动的速率。

适当调整进给速度可以控制切削层厚度和切削力,有效降低交变应力带来的表面痕迹,并减少成形副产品的生成。

c) 刀具选择:选择合适的车刀类型、形状和材料对于获得期望的表面粗糙度至关重要。

车削粗糙度计算公式

以上计算方式是理论上的可能达到最坏的的效果,实际上因刀具品质、机床刚性精度、切削液、切削温度、切削速度、材料硬度等等原因,会将粗糙度提高或者降低的,如果你用上面的计算方式计算出来的粗糙度都不能满足想达到的效果,请先更改切削参数。但进给一般和切深有着密切的关系,一般进给是切深的10%~20%之间,排削的效果是最好的切削深度,因为屑的宽度和厚度最合比例

表面粗糙度现在越来越受到各行业的重视,论坛里也经常问及如何提高表面粗糙度的帖子.今天讲一下关于车削的表面粗糙度.图片上面有车削表面粗糙度的计算方式,只需要将切削参数代入即可计算出可能最高的"表面粗糙度"(以下发言全部以粗糙度低为细,粗糙度高为粗)

上面说得有点乱了,现在先举个例计算一下表面粗糙度:车削45号钢,切削速度150米,切深3mm,进给0.15,R尖R0.4,这是我很常用的中轻切削参数,基本上不是光洁度要求非常之高的工件一刀不分粗精切削直接车出表面,计算表面粗糙度等于0.15*0.15/0.4/8*1000=粗糙度 7.0(单位微米)。

以上是书本摘录的理论知识综合个人经验所书,以下再说说一些我个人感觉的理论,这些书本上我没见过的:

1:车床可以达到的最小粗糙度,首要原因是主轴精度,按照最大粗糙度计算的方法,如果你的车床主轴跳动精度是0.002mm,也就是2微米跳动,那理论上是不可能加工出粗糙度会低于0.002毫米粗糙度(RY2.0)的工件,但这是最大可能值,一般平均下来算50%好了,粗糙度1.0的工件可以加工出!再结合RA的算法一般不会得出超过RY值的50%,变成RA0.5,再计算修光刃的作用降低50%,那最终主轴跳动0.002的车床极限是可以加工出RA0.2左右的工件!

铣削的表面粗糙度计算

铣削的表面粗糙度计算

计算铣削的表面粗糙度涉及到多个因素,包括刀具品质、机床刚性精度、切削液、切削温度、切削速度、材料硬度等等。

理论上,铣床表面粗糙度计算公式为:

*车削表面粗糙度=每转进给的平方*1000/刀尖R乘8但请注意,这只是一个理论上的可能达到的最坏效果。

实际上,这些因素可能会影响计算出来的粗糙度,使其高于或低于理论值。

此外,铣削平面表面粗糙度的计算公式为:

*Ra=1/n[∑(i=1)|y(i)|]其中,Ra表示平均粗糙度;n表示采样长度;∑(i=1)|y(i)|表示在采样长度内的所有偏差量的绝对值之和。

这两个公式都是基于理论计算,实际操作中可能需要根据具体情况进行调整。

如果发现计算出的粗糙度无法满足需求,可以尝试调整切削参数。

例如,进给与切深有密切关系,通常进给是切深的10%~20%之间,可以尝试调整这个比例以获得更好的表面质量。

为了得到最精确的测量结果,建议在实际切削之前进行测试和调整,或者咨询专业的机械工程师或切削工艺专家以获取更具体的指导。

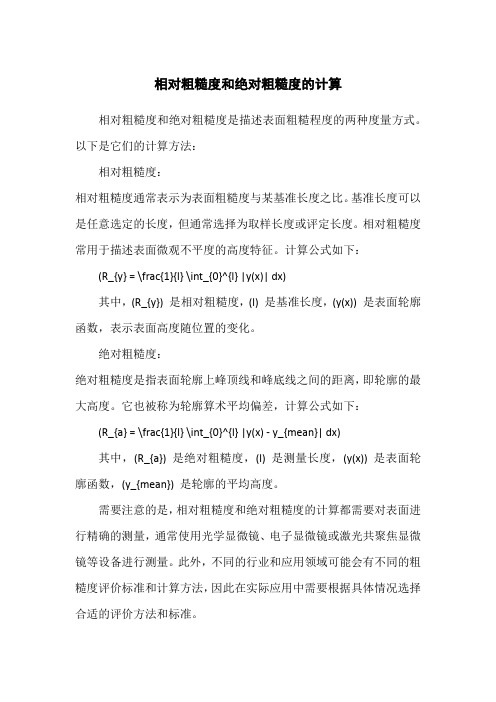

相对粗糙度和绝对粗糙度的计算

相对粗糙度和绝对粗糙度的计算

相对粗糙度和绝对粗糙度是描述表面粗糙程度的两种度量方式。

以下是它们的计算方法:

相对粗糙度:

相对粗糙度通常表示为表面粗糙度与某基准长度之比。

基准长度可以是任意选定的长度,但通常选择为取样长度或评定长度。

相对粗糙度常用于描述表面微观不平度的高度特征。

计算公式如下:(R_{y} = \frac{1}{l} \int_{0}^{l} |y(x)| dx)

其中,(R_{y}) 是相对粗糙度,(l) 是基准长度,(y(x)) 是表面轮廓函数,表示表面高度随位置的变化。

绝对粗糙度:

绝对粗糙度是指表面轮廓上峰顶线和峰底线之间的距离,即轮廓的最大高度。

它也被称为轮廓算术平均偏差,计算公式如下:(R_{a} = \frac{1}{l} \int_{0}^{l} |y(x) - y_{mean}| dx)

其中,(R_{a}) 是绝对粗糙度,(l) 是测量长度,(y(x)) 是表面轮廓函数,(y_{mean}) 是轮廓的平均高度。

需要注意的是,相对粗糙度和绝对粗糙度的计算都需要对表面进行精确的测量,通常使用光学显微镜、电子显微镜或激光共聚焦显微镜等设备进行测量。

此外,不同的行业和应用领域可能会有不同的粗糙度评价标准和计算方法,因此在实际应用中需要根据具体情况选择合适的评价方法和标准。

表面粗糙度的标注

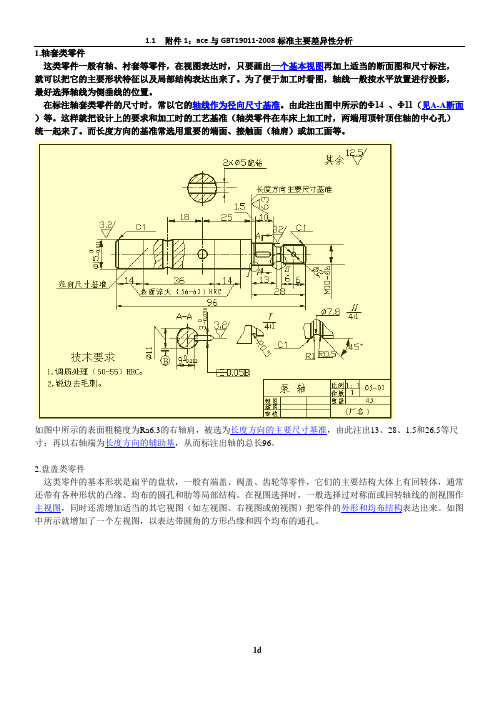

1.轴套类零件这类零件一般有轴、衬套等零件,在视图表达时,只要画出一个基本视图再加上适当的断面图和尺寸标注,就可以把它的主要形状特征以及局部结构表达出来了。

为了便于加工时看图,轴线一般按水平放置进行投影,最好选择轴线为侧垂线的位置。

在标注轴套类零件的尺寸时,常以它的轴线作为径向尺寸基准。

由此注出图中所示的Ф14 、Ф11(见A-A断面)等。

这样就把设计上的要求和加工时的工艺基准(轴类零件在车床上加工时,两端用顶针顶住轴的中心孔)统一起来了。

而长度方向的基准常选用重要的端面、接触面(轴肩)或加工面等。

如图中所示的表面粗糙度为Ra6.3的右轴肩,被选为长度方向的主要尺寸基准,由此注出13、28、1.5和26.5等尺寸;再以右轴端为长度方向的辅助基,从而标注出轴的总长96。

2.盘盖类零件这类零件的基本形状是扁平的盘状,一般有端盖、阀盖、齿轮等零件,它们的主要结构大体上有回转体,通常还带有各种形状的凸缘、均布的圆孔和肋等局部结构。

在视图选择时,一般选择过对称面或回转轴线的剖视图作主视图,同时还需增加适当的其它视图(如左视图、右视图或俯视图)把零件的外形和均布结构表达出来。

如图中所示就增加了一个左视图,以表达带圆角的方形凸缘和四个均布的通孔。

在标注盘盖类零件的尺寸时,通常选用通过轴孔的轴线作为径向尺寸基准,长度方向的主要尺寸基准常选用重要的端面。

3.叉架类零件这类零件一般有拨叉、连杆、支座等零件。

由于它们的加工位置多变,在选择主视图时,主要考虑工作位置和形状特征。

对其它视图的选择,常常需要两个或两个以上的基本视图,并且还要用适当的局部视图、断面图等表达方法来表达零件的局部结构。

踏脚座零件图中所示视图选择表达方案精练、清晰对于表达轴承和肋的宽度来说,右视图是没有必要的,而对于T字形肋,采用剖面比较合适。

在标注叉架类零件的尺寸时,通常选用安装基面或零件的对称面作为尺寸基准。

尺寸标注方法参见图。

4.箱体类零件一般来说,这类零件的形状、结构比前面三类零件复杂,而且加工位置的变化更多。

车削过程中工件表面粗糙度值的控制

车削过程中工件表面粗糙度值的控制工件表面粗糙度值与机械零件的配合性质、耐磨性和耐腐蚀性有着密切的关系,影响机器的可靠性和使用寿命。

因此,车削加工过程减小工件表面的粗糙度值,是切削工作的重要任务之一。

一、切削过程中影响工件表面粗糙度的因素1.残留面积工件上的已加工表面是由刀具主、副切削刃切削后形成的。

这些在已加工表面上未被切去部分的面积,称为残留面积。

残留面积越大,高度越高,则表面粗糙度值越大。

而影响残留面积的因素有进给量、刀具的主偏角κr、副偏角κr′和刀尖圆弧半径r,减小进给量和刀具主偏角κr′副偏角κr′,增大刀尖圆弧半径r,都可以减小残留面积的高度,减小工件的表面粗糙度值。

2.积屑瘤用中等速度切削塑性金属材料会产生积屑瘤,产生积屑瘤后因积屑瘤既不规则又不稳定,一方面其不规则的部分会代替切削刃进行切削,留下深浅不一的痕迹;另一方面一部分积屑瘤又会脱落,嵌入已加工表面,使之形成硬点和毛刺,使表面粗糙度值变大。

3.机床部件振动由于机床部件产生周期性振动,会在工件表面上产生有规则的波纹,使工件表面粗糙值明显增大。

另外因刀具、工件的原因,也会使工件表面粗糙度值变大。

当刀具严重磨损和切削刃表面粗糙度值大时,也会在工件表面产生毛刺,使表面粗糙度值变大。

因此,应尽量减小前、后刀面的表面粗糙度值,经常保持刀具锋利。

二、减小工件表面粗糙度值的方法1.合理刃磨刀具角度工件表面的残留面积是影响工件表面粗糙度值的主要原因之一。

刀具的主偏角κr′副偏角κr′和刀尖圆弧半径r,对残留面积的高度影响最大,而进给量则影响残留面积的多少,减小刀具的主偏角κr′副偏角κr′,增大刀尖圆弧半径r,可以减小残留面积高度,减小进给量可以减小残留面积,从而达到减小工件表面粗糙度的目的。

在机床刚性较好的情况下,刃磨车刀的修光刃同样可以减小工件表面粗糙度值。

刀具前角的大小直接影响切削刃的锋利程度,影响切削力的大小与切削变形的大小,增大前角可使切削刃锋利,切削力减小,切削变形减小。

车床端面粗糙度 -回复

车床端面粗糙度-回复

车床端面粗糙度是判断车削工艺加工效果的一个重要指标,通常使用Ra、Rz等参数来描述。

其中,Ra是指表面粗糙平均值,Rz是指表面高低差的平均值。

对于机械制造中的许多产品,需要对其进行车削加工,并且需要达到一定的精度和平滑度。

如果端面粗糙度不达标,则可能会影响产品质量和性能,进而导致产品的失效或寿命的缩短。

要控制车床端面粗糙度,主要从以下几个方面入手:

1.选择合适的车削刀具,包括刀具形状、刀具材料、刃口半径等参数。

2.调整车床的进给速度、主轴转速等工艺参数,以在保证加工效率的前提下实现良好的加工精度。

3.注意车削前后的刀具修整和切削液的选用,以保证刀具状态良好并降低表面摩擦的影响。

4.对于特定的加工件要求,例如对超平面需要高度平滑的要求,可以采用其他加工方法,如抛光、电化学抛光等。

总之,车床端面粗糙度的控制既要考虑工艺参数的选择和调整,也要注意加工中的细节和周边环境的影响。

车削表面粗糙度计算公式由来

车削表面粗糙度计算公式由来

车削表面粗糙度计算公式可以追溯到理论和实验的研究成果。

最早的公式是由美国工程师Frederick W. Taylor在20世纪初提出的,他的研究主要集中在切削力和切削速度对表面质量的影响。

Taylor 根据实验数据建立了一个经验公式,即所谓的切削速度公式,用于预测车削过程中产生的表面粗糙度。

随后,其他研究人员在此基础上进行了进一步的研究和改进,推导出了更加准确和综合的表面粗糙度计算公式。

这些公式考虑了更多的因素,如刀具形状、切削参数、工件材料等,从而能够更好地描述车削过程中的表面质量。

目前较常用的车削表面粗糙度计算公式包括Roughness Average (Ra)、Root Mean Square(RMS)和Peak-to-Valley Height (PVH),它们都是通过将切削参数和工件材料等因素考虑在内,结合实验数据得出的经验公式。

需要注意的是,这些公式仅为近似值,实际车削过程中的表面质量受到诸多因素的影响,如刀具磨损、切削液的使用以及机床的状态等。

因此,在实际应用中,需要结合具体情况进行调整和校准,以获得更加准确的结果。

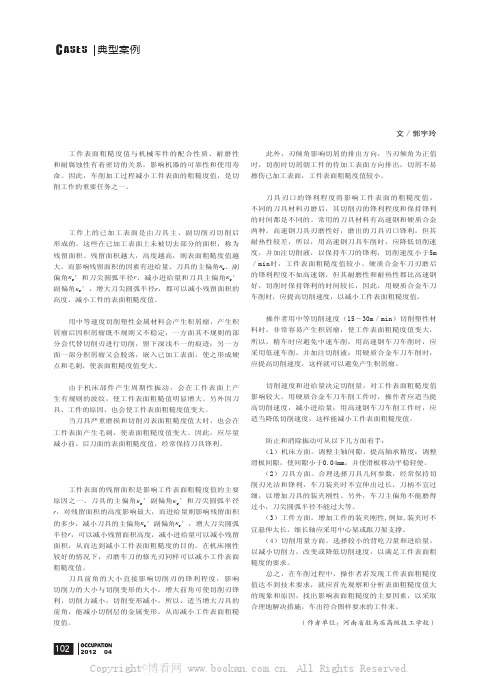

车削过程中工件表面粗糙度值的控制

C OCCUPATION2012 04102典型案例ASES车削过程中工件表面粗糙度值的控制文/郭宇玲工件表面粗糙度值与机械零件的配合性质、耐磨性和耐腐蚀性有着密切的关系,影响机器的可靠性和使用寿命。

因此,车削加工过程减小工件表面的粗糙度值,是切削工作的重要任务之一。

一、切削过程中影响工件表面粗糙度的因素1.残留面积 工件上的已加工表面是由刀具主、副切削刃切削后形成的。

这些在已加工表面上未被切去部分的面积,称为残留面积。

残留面积越大,高度越高,则表面粗糙度值越大。

而影响残留面积的因素有进给量、刀具的主偏角κr 、副偏角κr ′和刀尖圆弧半径r ,减小进给量和刀具主偏角κr ′副偏角κr ′,增大刀尖圆弧半径r ,都可以减小残留面积的高度,减小工件的表面粗糙度值。

2.积屑瘤 用中等速度切削塑性金属材料会产生积屑瘤,产生积屑瘤后因积屑瘤既不规则又不稳定,一方面其不规则的部分会代替切削刃进行切削,留下深浅不一的痕迹;另一方面一部分积屑瘤又会脱落,嵌入已加工表面,使之形成硬点和毛刺,使表面粗糙度值变大。

3.机床部件振动 由于机床部件产生周期性振动,会在工件表面上产生有规则的波纹,使工件表面粗糙值明显增大。

另外因刀具、工件的原因,也会使工件表面粗糙度值变大。

当刀具严重磨损和切削刃表面粗糙度值大时,也会在工件表面产生毛刺,使表面粗糙度值变大。

因此,应尽量减小前、后刀面的表面粗糙度值,经常保持刀具锋利。

二、减小工件表面粗糙度值的方法1.合理刃磨刀具角度 工件表面的残留面积是影响工件表面粗糙度值的主要原因之一。

刀具的主偏角κr ′副偏角κr ′和刀尖圆弧半径r ,对残留面积的高度影响最大,而进给量则影响残留面积的多少,减小刀具的主偏角κr ′副偏角κr ′,增大刀尖圆弧半径r ,可以减小残留面积高度,减小进给量可以减小残留面积,从而达到减小工件表面粗糙度的目的。

在机床刚性较好的情况下,刃磨车刀的修光刃同样可以减小工件表面粗糙度值。

表面粗糙度的标注方法及示例

表面粗糙度的标注方法及示例

一、符号和代号

表面粗糙度的标注符号为“Ra”或“Rz”,其中“Ra”为轮廓算术平均偏差,“Rz”为微观不平度十点高度。

它们都是以μm(微米)为单位的。

二、标注示例

表面粗糙度的标注应包括表面粗糙度符号和代号、表面粗糙度的数值以及表面粗糙度的加工方法、位置和方向等必要信息。

例如:表面粗糙度Ra=3.2μm,加工方法为车削,表面粗糙度符号和代号标注在轮廓线上,位置为零件的顶部。

三、标注方法

表面粗糙度的标注方法有三种:直接标注法、最大实体符号法和最小实体符号法。

直接标注法是指在图样上直接标注表面粗糙度符号和代号;最大实体符号法是指在图样上标注表面粗糙度符号和代号的同时,还标注最大实体尺寸;最小实体符号法是指在图样上标注表面粗糙度符号和代号的同时,还标注最小实体尺寸。

四、Ra与Rz的选用原则

在实际应用中,应根据零件的表面质量要求、加工方法以及使用要求等因素来选择合适的表面粗糙度代号。

一般来说,Ra 适用于一般用途的加工表面,Rz适用于具有重要功能要求的加工表面。

具体选用原则如下:

1. Ra=3.2μm:适用于一般用途的加工表面,如车削、铣削、钻孔等。

2. Ra=10μm:适用于具有一般精度要求的加工表面,如磨削、研磨等。

3. Ra=0.8μm:适用于具有较高精度要求的加工表面,如精密磨削、超精加工等。

4. Ra=2μm:适用于具有很高精度要求的加工表面,如超精密磨削、镜面磨削等。

5. Ra=0.2μm:适用于具有极高精度要求的加工表面,如纳米级加工、精密镀膜等。

刀尖半径与进给量、表面粗糙度的关系

刀尖半径与进给量、表面粗糙度的关系车削时,刀尖半径与进给量、表面粗糙度的理论值存在一定关系,我们选择进给量时一般不应超过此值。

刀尖圆角mm圆刀片mmRa/Rz µ。

3/258/3232/100进给量 mm0。

33相关资料表面粗糙度。

车削时,刀尖半径与进给量、表面粗糙度的理论值存在一定关系,我们选择进给量时一般不应超过此值。

字串5h=rε-(rε²-(0.5×f)²)0.5h为残留高度,而:Ra=(0.25~0.33)h因此:f max=(R a×rε/50)½适用于需要较精确地计算和测量车刀长度尺寸、刀尖高度尺寸或刀尖至侧基面尺寸的各种可转位车刀。

计算和测量车刀上述尺寸时,其基准点K的位置应按图1~图4的规定。

1.尺寸L、h1和f按图1的规定。

图12.基准点K的位置,对于不同的主偏角kr和进给方向分别按图2~图4的规定。

1.对于主偏角kr小于或等于90°的外圆或仿形车刀,基准点K的位置按图2。

图22.对于主偏角kr小于或等于90°的端面车刀,基准点K的位置按图3。

字串1图33.对于主偏角kr大于90°的外圆、端面或仿形车刀,基准点K的位置按图4。

图4表面粗糙度計算H(μ)=1000*(f^2/8*r)f=每回轉進給量(mm/rev.)R=刀具刀刃半徑(mm)設f=0.1 mm/revr=0.8mmH=1.56μRa=(0.25~0.33)*H=(250~330)*(f^2/8*r)2016年执业药师真题——《药学专业知识一》一.最佳选择题。

每题的备选答案中只有一个最佳答案1.对于半衰期长的药物,能迅速达到稳态血药浓度可采用的方法是 BA.等剂量等间隔给药B.首次给药剂量加倍C.恒速静脉滴注D.增加给药频率E.隔日给药2.反应抗菌药物抗菌活性的主要指标是 CA.抗菌谱B.化疗指数C.最低抑菌或杀菌浓度D.安全系数E.效价强度3.治疗产青霉素酶的金黄色葡萄球菌感染宜选用的药物是 BA.青霉素VB.双氯西林C.氨苄西林D.阿莫西林E.替卡西林4.治疗鼠疫宜选用的药物是 CA.庆大霉素B.青霉素C.链霉素D.阿米卡星E.奈替米星5.仅用于治疗浅部真菌感染的药物是 CA.伊曲康唑B.甲硝唑C.特比萘芬D.氟胞嘧啶E.两性霉素B6.可引起膀胱炎的抗肿瘤药物是 CA.氟尿嘧啶B.巯嘌呤C.环磷酰胺D.博来霉素E.多柔比星7.静脉滴注地西泮速度过快时引起的不良反应是 EA.惊厥B.心跳加快C.血钙下降D.血糖升高E.呼吸暂停8. 用硫酸镁缓解子痫惊厥时,给药途径应当是B A.口服B.静脉注射C.外用热敷D.皮下注射E.直肠给药9.我国将吗啡列为严格管理药品,原因是使用可能产生 EA.免疫抑制B.嗜睡C.呼吸抑制D.中枢抑制E.药物依赖性10.属于阿司匹林的不良反应是 DA.嗜睡B.心动过速C.呼吸抑制D.凝血障碍E.戒断症状11、治疗窦性心动过速宜选用的药物是 AA.普萘洛尔B.溴苄铵C.恩卡尼D.利多卡因E.苯妥英钠12.主要通过增强心肌收缩力而改善心功能的药物是 CA.卡维地洛B.硝酸甘油C.地高辛D.氢氯噻嗪E.依那普利13.通过阻断AT受体而用于治疗各型高血压的药物是 AA.氯沙坦B.呋塞米C.可乐定D.肼屈嗪E.硝普钠14.治疗变异型心绞痛宜选用的药物是 AA.硝苯地平B.卡维地洛C.普萘洛尔D.双嘧达莫E.曲美他嗪15.通过与胆汁酸结合而产生调血脂作用的药物是 BA.辛伐他汀B.考来烯酸C.吉非贝齐D.烟酸E.普罗布考16.具有降压作用的中效利尿药是 BA.阿米洛利B.氢氯噻嗪C.呋塞米D.氨苯蝶啶E.螺内酯17.阻止肝脏氢醌型维生素K生成的抗凝血药是DA.肝素B.链激酶C.双嘧达莫D.华法林E.噻氯匹定18.通过激动β2受体发挥平喘作用的药物是 BA.氨茶碱B.沙丁胺醇C.异丙阿托品D.色甘酸钠E.二丙酸倍氯米松19.通过阻断5-HT3受体而发挥止吐作用的药物是 BA.氯丙嗪B.昂丹司琼C.多潘立酮D.西沙必利E.乳果糖20.泼尼松可治疗的疾病 CA 高血压B 心律失常C 风湿性及类风湿性关节炎D 骨质疏松症E 粒细胞增多症21、地塞米松的禁忌症 EA 抑郁症B 支气管哮喘C 荨麻疹D 心绞痛E 活动性消化性溃疡22.米非司酮的原理 AA 阻断孕激素受体B 激动雌激素C 促进受精卵着床D 抑制黄体生成素释放E 促进垂体后叶素释放23.治疗男性阴劲勃起障碍宜选用的药物是:EA.氯米芬B.苯丙酸诺龙C.他莫昔芬D.乙酚E.西地那非24.白介素-2可治疗的疾病是:EA.厌食症B.心源性水肿C.血小板减少性紫癜D.肾功能不全E.亚性黑色素瘤二、配伍选择题(共48题,每题0.5分,题目分为若干组,每组题目对应同一组备选项,备选项可重复选用,也可不选用,每题只有1个最佳答案)【25-28】副作用B.毒性反应C变态反应D.后遗效应E特异质反应25.药物在治疗量时引起的与治疗目的无关的不适反应是A 26.药物剂量过大或体内蓄积过多时发生的危害机体的反应是B 27.药物引起的与免疫反应有关的生理功能障碍或组织损伤是C 28.药物引起的与遗传异常有关的不良反应是E【29-31】A.抑制RNA聚合酶B.抑制二氢叶酸还原酶C抑制二氢蝶酸合酶D抑制拓扑异构酶IVE抑制肽酰基转移酶29.磺胺类抗菌作用机制是C30.利福平抗菌作用机制是A31.甲氧苄啶抗菌作用机制是B【32-35】伪膜性肠炎B.耳毒性C.牙釉质发育障碍D.腱鞘炎E.再生障碍性贫血32.喹诺酮类引起的不良反应是 D33.氯霉素引起的不良反应是(与剂量无关的骨髓抑制)E34.氨基糖苷类引起的不良反应是 B35.四环素引起的不良反应是A【36-37】.疱疹病毒感染B.流感病毒感染C.麻疹病毒感染D.乙型脑炎病毒感染E.人类免疫缺陷病毒(HIV)感染36.齐多夫定可治疗的疾病是 E37.阿昔洛韦可治疗的疾病是 A【38-39】异烟肼B.对氨基水杨酸C.利福平D.乙胺丁醇E.环丙沙星38.可引起周围神经炎的药物是 A39.可引起球后视神经炎的药物是 D【40-43】新斯的明B.阿托品C多巴胺D.异丙肾上腺素E.酚妥拉明40.解救有机磷家药中毒选用的药物是B 41.治疗伴有尿量减少的休克宜选用的药物是C42、治疗哮喘选用的药物是D43、治疗术后胃肠胀气和尿潴留选用的药物是A【44-46】剧烈疼痛B.帕金森病C.癫痫小发作D.精神分裂症E.风湿性关节炎44.丙戊酸钠的临床应用是 C45.芬太尼的临床应用是 A46.吲哚美辛的临床应用是 E【47-48】氟西汀B.多奈哌齐C.卡比多巴D.舒必利E.碳酸锂47.与左旋多巴合用治疗帕金森的药物是C48.治疗阿尔茨海默病的药物是B【49-51】吲哚美辛B.塞来昔布C.哌替啶D.纳洛酮E.喷他佐辛49.阿片受体的拮抗药是 D50.阿片受体的部分激动药是 E51.阿片受体的激动药是 C【52-53】A.感冒发热B.痛风C.心律失常D.高血压E.风湿性关节炎52、对乙酰氨基酚的临床应用A53、别嘌醇的临床应用B【54-57.】塞来昔布B.地高辛C.依那普利D.洛伐他汀E.米力农54.抑制Na+-K+-ATP酶的药物是 B55.抑制血管紧张素转化酶的药物是 C56.抑制磷酸二脂酶III的药物是E57.抑制HMG-CoA还原酶的药物是 D【58-59】呋塞米B.氢氯噻嗪C.螺内酯D.乙酰唑胺E.甘露醇58.可引起耳毒性的药物是 A59.可引起血清胆固醇和低密度脂蛋白增高的药物是 B【60-62】氢氯噻嗪B.呋塞米C.螺内酯D.乙酰唑胺E.甘露醇60.抑制髓袢升支粗段的Na-K-2CL同向转运系统的药物是 B 61.具有抗利尿作用的药物是A62.具有渗透性利尿作用的药物是E【63-64】A.肝素B.维生素KC.阿司匹林D.链激酶E.华法林63、通过激活搞凝霉III而发挥抗凝作用的药物是A64、通过抑制环氧酶抑制血小板聚集的药物C【65-66】克伦特罗B.色甘酸钠C.可待因D.氨茶碱E.二丙酸倍氯米松65.治疗无痰干咳宜选用的药物是 C66.仅用于预防支气管哮喘发作宜选用的药物 B【67-69】阿卡波糖B.二甲双胍C.甲巯咪唑D.硫唑嘌呤E.格列苯脲67.促进组织对葡萄糖摄取和利用的药物是 B68.刺激胰岛素β细胞分泌胰岛素的药物是 E69.抑制甲状腺内酪氨酸的碘化和偶联的药物是 C【70-73】甲睾酮B.甲羟孕酮C.他莫昔芬D.麦角生物碱E、缩宫素70.预防先兆流产的是B71.可用于催产和引产的是E72.用于产后子宫复原的是D三、多项选择题(共12题,每题1分。

加工工艺1-4粗糙度

普通螺纹的完整标记由螺纹代号、螺纹公差 带代号和螺纹旋合长度代号三部分组成。

普通螺纹的标记示例如下: M 10×1左 — 7H — L

旋合长度(中等长旋合长度不注) 内螺纹中径和顶径公差带(相同) 旋向(右旋螺纹不注) 公称直径(大径)×螺距(粗牙螺距不注) 螺纹类型代号(M为普通螺纹)

料的方法获得的表面。 表示用不去除材料获得的表面。如锻

造、铸造等或要求保持上道工序的状况。

表面粗糙度的标注

⑵周围有关的标注

a

e

d

b C(f)

a -- 高度参数允许值(µm) b – 加工方法、表面处理 c – 取样长度(不按国标时) d – 加工纹理方向符号 e – 加工余量(mm) f -- 间距参数值(mm)或

见表12-33 P59(以下请记住) Ra值 6.3:机械加工非配合面。 3.2:基本加工方法可达的经济值。 1.6:次要配合中的一般配合面。 0.8:配合面常用值,广泛应用。 0.4:重要工作表面。 0.2:重要零件的重要表面,如发动机

曲轴表面…

七、加工方法与表面粗糙度值

粗糙度 Ra 加工方法 ≥25 铸、锻、气割 12.5 钻 6.3 铣、刨 3.2 车削 1.6 精车

五个要素组成, L (= P)

图中所示的螺纹为

单线右旋梯形螺图纹1- 5。3 组成 螺纹的 五个 要素

螺纹公差结构是由公差带和旋合长度两个要 素构成。

普通螺纹的中径和顶径公差等级常用的为4、 5、6、7、8、9级。

内螺纹的基本偏差仅规定有G、H两个位置 (位于零线以上),外螺纹的基本偏差规定有 e、f、g、h四个位置(位于零线以下)。

y

最新国家标注:表面粗糙度

电子工业

在电子工业中,表面粗糙度对于电子器件的性能和稳定性具有重要影响。例如, 在集成电路的制造过程中,表面粗糙度会直接影响电路的性能和可靠性。

电子工业中的表面粗糙度控制对于提高电子器件的稳定性、降低噪声和提高信号 传输质量等方面具有重要作用。

其他领域

• 除了上述领域外,表面粗糙度还在建筑、能源、化工、医疗器械等领域得到广泛应用。在这 些领域中,表面粗糙度的控制对于提高产品质量、保证安全性和延长使用寿命等方面都具有 重要意义。

针描法是一种接触式的表面粗糙度测量方法,它通过在表面上移动细针来测量 表面的微观结构。这种方法具有较高的精度和分辨率,但需要特殊的针具和测 量设备,且对针的形状和硬度要求较高。

激光反射法

总结词

利用激光反射原理来测量表面粗糙度的方法。

详细描述

激光反射法是一种非接触式的表面粗糙度测量方法,它利用激光反射原理来测量 表面的微观结构。这种方法具有高精度、高速度和高分辨率的特点,但需要特定 的实验环境和条件,且对激光器和检测器的要求较高。

• · 除了上述领域外,表面粗糙度还在建筑、能源、化工、医疗器械等领域得到广泛应用。在这 些领域中,表面粗糙度的控制对于提高产品质量、保证安全性和延长使用寿命等方面都具有 重要意义。

05

表面粗糙度的最新国家标准

国家标准的制定与修订

制定过程

01

国家标准的制定通常需要经过广泛的调研、实验验证和专家评

审,以确保标准的科学性和实用性。

修订原因

02

随着科技的发展和生产工艺的改进,表面粗糙度的要求也在不

断变化,因此需要定期修订国家标准以适应这些变化。

修订周期

03

国家标准通常会有一定的修订周期,以确保标准能够及时反映

车、铣、刨、磨、钻、镗等加工精度详解

一、车削工件旋转,车刀在平面内作直线或曲线移动的切削加工。

车削一般在车床上进行,用以加工工件的内外圆柱面、端面、圆锥面、成形面和螺纹等。

车削加工精度一般为IT8—IT7,表面粗糙度为1.6—0.8μm。

1)粗车力求在不降低切速的条件下,采用大的切削深度和大进给量以提高车削效率,但加工精度只能达IT11,表面粗糙度为Rα20—10μm。

2)半精车和精车尽量采用高速而较小的进给量和切削深度,加工精度可达IT10—IT7,表面粗糙度为Rα10—0.16μm。

3)在高精度车床上用精细修研的金刚石车刀高速精车有色金属件,可使加工精度达到IT7—IT5,表面粗糙度为Rα0.04—0.01μm,这种车削称为"镜面车削"。

二、铣削铣削是指使用旋转的多刃刀具切削工件,是高效率的加工方法。

适于加工平面、沟槽、各种成形面(如花键、齿轮和螺纹)和模具的特殊形面等。

按照铣削时主运动速度方向与工件进给方向的相同或相反,又分为顺铣和逆铣。

铣削的加工精度一般可达IT8—IT7,表面粗糙度为6.3—1.6μm。

1)粗铣时的加工精度IT11—IT13,表面粗糙度5—20μm。

2)半精铣时的加工精度IT8—IT11,表面粗糙度2.5—10μm。

3)精铣时的加工精度IT16—IT8,表面粗糙度0.63—5μm。

三、刨削刨削加工是用刨刀对工件作水平相对直线往复运动的切削加工方法,主要用于零件的外形加工。

刨削加工精度一般可达IT9—IT7,表面粗糙度为Ra6.3—1.6μm。

1)粗刨加工精度可达IT12—IT11,表面粗糙度为25—12.5μm。

2)半精刨加工精度可达IT10—IT9,表面粗糙度为6.2—3.2μm。

3)精刨加工精度可达IT8—IT7,表面粗糙度为3.2—1.6μm。

四、磨削磨削是指用磨料,磨具切除工件上多余材料的加工方法,属于精加工在机械制造行业中应用比较广泛。

磨削通常用于半精加工和精加工,精度可达IT8—IT5甚至更高,表面粗糙度一般磨削为1.25—0.16μm。

表面粗糙度计算H

表面粗糙度計算H(μ)=1000*(f^2/8*r)f=每回轉進給量(mm/rev.)R=刀具刀刃半徑(mm)設f=0.1 mm/revr=0.8mmH=1.56μ顶端 Posted: 2009-02-01 20:17| 6 楼zatlp 级别: 学徒工 精华: 0 发帖: 4 威望: 1 点 金钱: 121 机械币 贡献值: 0 点注册时间:2009-02-01最后登录:2009-03-18 小 中 大 引用 推荐 编辑 举报 只看 复制如何折算为Ra 值呢?Quote:引用第6楼lin042556于2009-02-01 20:17发表的 :表面粗糙度計算H(μ)=1000*(f^2/8*r)f=每回轉進給量(mm/rev.)R=刀具刀刃半徑(mm)設f=0.1 mm/revr=0.8mm.......顶端 Posted: 2009-02-01 21:54 | 7 楼yaobl级别: 工程师精华: 0发帖: 681威望: 0 点金钱: 200 机械币贡献值: 0 点注册时间:2007-05-14最后登录:2010-11-02 小 中 大 引用 推荐 编辑 举报 只看 复制这个只能有经验公式,跟材料也有很大关系顶端 Posted: 2009-02-02 08:55 | 8 楼ningbochen级别: 技工精华: 0发帖: 231威望: 1 点金钱: 90 机械币贡献值: 0 点注册时间:2008-08-2最后登录:2010-11-01小中大引用推荐编辑举报只看复制哪位高人指点下。

我也不懂顶端Posted: 2009-02-16 09:58 | 9 楼wwd20021985级别: 工程师精华: 0发帖: 613威望: 1 点金钱: 0 机械币贡献值: 0 点注册时间:2008-01-11最后登录:2010-11-1小中大引用推荐编辑举报只看复制我都轩昂要顶端Posted: 2009-02-23 15:59 | 10 楼lin042556小中大引用推荐编辑举报只看复制μ就是最大高度Rmax.=1.56s顶端Posted: 2009-02-23 18:20 | 11 楼级别: 助工精华: 0发帖: 355威望: 1 点金钱: 2 机械币贡献值: 0 点注册时间:2009-01-08最后登录:2010-11-1airecoba级别: 学徒工精华: 0发帖: 33威望: 0 点金钱: 52 机械币贡献值: 0 点注册时间:2009-02-11最后登录:2010-09-02小中大引用推荐编辑举报只看复制v c=( π d w n )/1000 (1-1)式中v c ——切削速度(m/s) ;dw ——工件待加工表面直径(mm );n ——工件转速(r/s )。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车削表面粗糙度的计算

说说表面粗糙度的计算,以及"镜面效果"-

表面粗糙度现在越来越受到各行业的重视,论坛里也经常问及如何提高表面粗糙度的帖子.今天讲一下关于车削的表面粗糙度.图片上面有车削表面粗糙度的计算方式,只需要将切削参数代入即可计算出可能最高的"表面粗糙度"(以下发言全部以粗糙度低为细,粗糙度高为粗)

车削表面粗糙度=每转进给的平方*1000/刀尖R乘8

以上计算方式是理论上的可能达到最坏的的效果,实际上因刀具品质、机床刚性精度、切削液、切削温度、切削速度、材料硬度等等原因,会将粗糙度提高或者降低的,如果你用上面的计算方式计算出来的粗糙度都不能满足想达到的效果,请先更改切削参数。

但进给一般和切深有着密切的关系,一般进给是切深的10%~20%之间,排削的效果是最好的切削深度,因为屑的宽度和厚度最合比例

以上公式的各个参数我下面详细一项项解释一下对粗糙度的影响,如有不正请指点:

1:进给——进给越大粗糙度越大,进给越大加工效率越高,刀具磨损越小,所以进给一般最后定,按照需要的粗糙度最后定出进给

2:刀尖R——刀尖R越大,粗糙度越降低,但切削力会不断增大,对机床的刚性要求更高,对材料自身的刚性也要求越高。

建议一般切削钢件6150以下的车床不要使用R0.8以上的刀尖,而硬铝合金不要用R0.4以上的刀尖,否则车出的的真圆度、直线度等等形位公差都没办法保证了,就算能降低粗糙度也是枉然!

3:切削时要计算设备功率,至于如何计算切削时所需要的功率(以电机KW的80%作为极限),下一帖再说。

要注意的时,现在大部分的数控车床都是使用变频电机的,变频电机的特点是转速越高扭力越大,转速越低扭力越小,所以计算功率是请把变频电机的KW除2比较保险。

而转速的高低又与切削时的线速度有密切关系,而传统的普车是用恒定转速/扭力的电机依靠机械变速来达到改变转速的效果,所以任何时候都是“100%最大扭力输出”,这点比变频电机好。

但当然如果你的主轴是由昂贵的恒定扭力伺服电机驱动,那是最完美的选择上面说得有点乱了,现在先举个例计算一下表面粗糙度:车削45号钢,切削速度150米,切深3mm,进给0.15,R尖R0.4,这是我很常用的中轻切削参数,基本上不是光洁度要求非常之高的工件一刀不分粗精切削直接车出表面,计算表面粗糙度等于0.15*0.15/0.4/8*1000=粗糙度7.0(单位微米)。

如果有要求光洁度要到0.8的话,切削参数变化如下:刀具不变依旧上面0.4的刀片,切削参数进给0.05,切深要视乎刀具的断削槽而定,

通常如果进给定了,那切深只会在一个很窄的范围(上

面不是说过切深和进给很大关系嘛)——当切深在一定范围之内才会有最良好的排屑效果!当然你不介意拿个沟子一边车一边沟屑的话又另当别论!:lol我大约会按照进给的10倍起定切深,也就是0.5mm,此时0.05*0.05/0.4/8*1000=0.78微米,也就是粗糙度达到0.8了。

至于粗糙度的表示方法:RY是测量出最大粗糙度,RA是算术计法将整个工件的表面粗糙度平均算,而RZ则是取10点再平均算,一般同一工件用RA计算粗糙度应该是最低的,而RY肯定是最大的,如果用RY的计算公式可以达到比RA要求更低的数字,基本上车出来就可以达到标注的RA要求了。

另外理论上带修光刃的刀具最大可能将粗糙度降低一半,如果上面车出0.8光洁度的工件用带修光刃的刀片粗糙度就最小可能是0.4

以上是书本摘录的理论知识综合个人经验所书,以下再说说一些我个人感觉的理论,这些书本上我没见过的:

1:车床可以达到的最小粗糙度,首要原因是主轴精度,按照最大粗糙度计算的方法,如果你的车床主轴跳动精度是0.002mm,也就是2微米跳动,那理论上是不可能加工出粗糙度会低于0.002毫米粗糙度(RY2.0)的工件,但这是最大可能值,一般平均下来算50%好了,粗糙度1.0的工件可以加工出!再结合RA的算法一般不会得出超过RY值的50%,变成RA0.5,再计算修光刃的作用降低50%,那最

终主轴跳动0.002的车床极限是可以加工出RA0.2左右的工件!

最后说说“镜面效果”,一般镜面效果在超“精密研磨”定义为RA0.01或者以下的工件,我见过很多次,各大机床展览时各大材料公司就会展示出这些表面研磨到和镜子肉眼看下去没任何区别的金属块,反正你回家把衣柜的镜子擦干净了,对着上面看看是什么样子就知道真正的镜面金属是啥样子了。

:lol:lol:lol但这些是基本上磨床都没可能直接加工出——一般靠研,也就是抛光得到的。

磨床能直接加工出RA0.1以下的就算镜面了,车床、铣床能直接加工出RA0.5以下也算镜面了,现在论坛上关于镜面切削效果的帖子99%能低于RA1.0已经完全满足他们的镜面需求了

Welcome To Download !!!

欢迎您的下载,资料仅供参考!。