成品电缆出厂检验规程二

电线电缆绝缘线芯及成品电缆电压检验规程

电线电缆绝缘线芯及成品电缆电压检验规程

一、绝缘线芯电压检验规程

本试验适用于护套电缆和扁形无护套软线,但不适用于扁形铜皮软线;

1.取电线5.5m,剥去护套和任何其他包覆层或填充物而不损伤绝缘线芯。

对扁形无护套软线,应在绝缘线芯之间的绝缘上切开一小段,并用手将绝缘线芯撕开2m长。

2.浸泡在水中,线芯的两端伸出水面,把两端的绝缘和护套去掉,露出金属

导体。

3.浸水时间为1h。

水温为20℃±5℃。

4.施加交流电压,--绝缘厚度在0.6mm及以下,额定电压为300/300V,

300/500V的,施加电压为1.5KV; --绝缘厚度在0.6mm以上的,额定电压为300/300V, 300/500V的,施加电压为2KV。

5.施加电压的时间为5min。

二、成品电缆电压检验

1.取成品电缆10米浸泡在水中,电缆的两端伸出水面,把两端的绝缘和护

套去掉,露出金属导体。

2.浸水时间为1h。

3.水温为20℃±5℃。

4.施加交流电压,--额定电压为300/300V, 300/500V的,施加电压为2KV;

额定电压为450/750V的,施加电压为2.5KV。

5.施加电压的时间为5min。

6.施加电压的方法是依次施加在每根导体对连接在一起的所有其它导体和

金属层(若有)或水之间,然后电压再施加在所有连接在一起的导体和金属层或水之间。

成品出厂检验规范

附表17:额定电压6kV(Um=7.2 kV)和30kV(Um=36 kV)电缆成品检验规范(例行试验)备注:1、如需做抽样试验,应在每批同一型号和规格电缆中的一根制造长度的电缆上进行,3--10m的试样送实验室作抽样检验,但应限制不超过合同长度数量的10%2、检验结果全部项目合格发给合格证。

3、检验结果有不合格项目的,应填写“不合格记录单”报车间负责人按“不合格品控制程序”处理附表18:额定电压35kV(Um=40.5 kV)电缆成品检验规范(例行试验)备注:1、如需做抽样试验,应在每批同一型号和规格电缆中的一根制造长度的电缆上进行,3--10m的试样送实验室作抽样检验,但应限制不超过合同长度数量的10%2、检验结果全部项目合格发给合格证。

3、检验结果有不合格项目的,应填写“不合格记录单”报车间负责人按“不合格品控制程序”处理附表19:额定电压450/750V塑料绝缘控制电缆成品检验规范(例行试验)备注:1、如需做抽样试验,应在每批同一型号和规格电缆中的一根制造长度的电缆上进行,取3--5m的试样送实验室作抽样检验,但应限制不超过合同长度数量的10%2、检验结果全部项目合格发给合格证。

3、检验结果有不合格项目的,应填写“不合格记录单”报车间负责人按“不合格品控制程序”处理附表20: 额定电压1kV(Um=1.2 kV)和3kV(Um=3.6 kV)电缆成品检验规范(抽样试验)备注:1、应在每批同一型号和规格电缆中的一根制造长度的电缆上进行,样品长度为3--10m,但应限制不超过合同长度数量的10%2、检验结果有不合格项目者,应双倍取样进行试验,试验结果均合格则该批电缆为合格品,否则该批电缆判为不合格,按《不合格品控制程序》处理。

3、合格产品应编写出厂试验报告,并整理保存。

4、如有生产工艺或所用原材料发生重大改变,必须委托权威机构作型式试验5、* 为推荐检验的项目可根据实际生产的情况适当选择调整附表21: 额定电压6kV(Um=7.2 kV)和30kV(Um=36 kV)电缆成品检验规范(抽样试验)备注:1、应在每批同一型号和规格电缆中的一根制造长度的电缆上进行,样品长度为3--10m,但应限制不超过合同长度数量的10%2、检验结果有不合格项目者,应双倍取样进行试验,试验结果均合格则该批电缆为合格品,否则该批电缆判为不合格,按《不合格品控制程序》处理。

成品出厂检验规程

成品出厂检验规程

一、质检部严格执行对产品生产至出厂全过程的质量监督与检验。

二、间入库成品,仓库按车间提拱的质量检验情况,分类,分批次存放。

三、格品与不合格品要严格分区存放,并且要作上明显的标志

四、成品出厂前,质检部定期或不定期到仓库对成品进行抽检,以监督抽查生产工段

的质量检验情况。

抽检量为每批量的1%~2%,对于有质量疑问的批次应加大抽检数量。

五、对于一次抽检不合格的批次,要加大抽检数量进行二次抽检,如二次抽检再不合

格既判定该批产品不合格。

如抽检不合格应立既通知仓库封存。

同时通知车间作退回处理。

六、成品检验标准要求:

1、外包装质量,标签粘贴`封箱要整齐美观,标签、包装瓶、包装袋、外包装箱干净

无油污粉尘污染。

瓶、袋封口要严密无渗漏现象。

2、有无生产日期、批号、合格证等并且相对应。

3、检查证号、标志等是否正确无误。

4 检查产品的计量情况,误差应在标准规定的范围之内。

七、质检部定期到仓库按产品批次抽样复检,与原化验结果校对,以监督生产检验工

作中有无错检、漏检情况。

八、各项检验工作准确无误后,由质检部出且据证明,仓库挂牌标明该批产品可以出

厂.

九、严格对不合格品的管理,不合格的原材料不得流入生产工序,不合格的产品不得

出厂。

成品电缆出厂检验规程

版本标志:A/0

文件编号:Q/CGXL-ZY06-04-2016

文件分发号:

XXXX管理体系文件

成品电缆出厂检验规

编制:

审核:

批准:

2016年02月20日编订2016年03月01日实施

春光线缆发布

成品电缆出厂检验规

版本:编号:

成品电缆出厂检验规版本:编号:

成品电缆出厂检验规版本:编号:

成品电缆出厂检验规版本:编号:

成品电缆出厂检验规版本:编号:

成品电缆出厂检验规版本:编号:

成品电缆出厂检验规版本:编号:

成品电缆出厂检验规版本:编号:

成品电缆出厂检验规

版本:编号:

成品电缆出厂检验规

版本:编号:

成品电缆出厂检验规

版本:编号:

成品电缆出厂检验规版本:编号:

成品电缆出厂检验规

版本:编号:

成品电缆出厂检验规

版本:编号:

成品电缆出厂检验规

版本:编号:。

电力电缆产品检验规程

1、目的为了保证公司出厂产品的质量,制订此出厂检验规程。

规定的内容有检测项目、技术要求、检验方法、检验设备(仪器)、检验频次、检验判定,确保成品达到相应质量要求,质量检验部门按此规程进行出厂检验。

2、适用范围本规程适用于额定电压3.6/6kV、6/6kV、 6/10kV、8.7/10kV、8.7/15kV、12/20kV、18/30kV电力电缆 25mm2~300mm2出厂检验。

3、检验规程产品出厂检验项目、技术要求及及检验方法等见表1。

1、目的为了保证公司出厂产品的质量,制订此出厂检验规程。

规定的内容有检测项目、技术要求、检验方法、检验设备(仪器)、检验频次、检验判定,确保成品达到相应质量要求,质量检验部门按此规程进行出厂检验。

2、适用范围本规程适用于额定电压3.6/6kV、6/6kV、 6/10kV、8.7/10kV、8.7/15kV、12/20kV、18/30kV、21/35kV、26/35kV电力电缆 25mm2~300mm2出厂检验。

3、检验规程产品出厂检验项目、技术要求及及检验方法等见表1。

1、目的为了保证公司出厂产品的质量,制订此出厂检验规程。

规定的内容有检测项目、技术要求、检验方法、检验设备(仪器)、检验频次、检验判定,确保成品达到相应质量要求,质量检验部门按此规程进行出厂检验。

2、适用范围本规程适用于额定电压1.8/3kV电力电缆 10mm2~300mm2出厂检验。

3、检验规程产品出厂检验项目、技术要求及及检验方法等见表1。

1、目的为了保证公司出厂产品的质量,制订此出厂检验规程。

规定的内容有检测项目、技术要求、检验方法、检验设备(仪器)、检验频次、检验判定,确保成品达到相应质量要求,质量检验部门按此规程进行出厂检验。

2、适用范围本规程适用于额定电压1.8/3kV电力电缆 10mm2~300mm2出厂检验。

3、检验规程产品出厂检验项目、技术要求及及检验方法等见表1。

沈阳长顺实业有限公司电力电缆产品检验规程CS/QMS-03-062-2008。

电缆厂检验规章制度

电缆厂检验规章制度第一章总则第一条为了规范电缆厂的检验工作,提高产品质量,保障消费者的权益,制定本规章制度。

第二条本规章制度适用于电缆厂内所有的检验工作,包括原材料检验、生产过程检验、成品检验等环节。

第三条电缆厂的检验工作应当遵循独立、客观、公正、准确、真实的原则。

第四条本规章制度应当与国家相关法律法规、标准相一致,并且根据电缆厂的实际情况做出相应的调整。

第五条电缆厂应当建立健全的检验管理体系,明确检验工作的职责、权限和程序。

第六条电缆厂应当加强对检验人员的培训,提高其专业技能和工作素质。

第七条电缆厂应当定期对检验设备进行维护和校准,确保其正常运转和精确度。

第二章原材料检验第八条电缆厂应当建立原材料检验台账,记录每一批原材料的来源、数量、规格等信息。

第九条电缆厂应当对到货的原材料进行检验,包括外观质量、规格尺寸、化学成分等项目。

第十条电缆厂应当对合格的原材料进行验收,不合格的原材料应当及时退货或者报废处理。

第十一条电缆厂应当对原材料的贮存条件进行监控,确保其质量不受影响。

第十二条电缆厂应当对不同种类的原材料建立相应的检验标准,确保产品质量。

第三章生产过程检验第十三条电缆厂应当制定生产过程检验计划,按照计划进行检验工作。

第十四条电缆厂应当对生产过程中的关键环节进行监控和检验,确保产品质量。

第十五条电缆厂应当建立生产过程检验记录,记录生产过程中的关键参数和检验结果。

第十六条电缆厂应当对生产过程中的异常情况及时处理,避免对产品质量造成影响。

第十七条电缆厂应当定期对生产设备进行检验和维护,确保其正常运转和稳定性。

第十八条电缆厂应当对生产过程进行全程跟踪和管理,确保产品符合相关标准和要求。

第四章成品检验第十九条电缆厂应当制定成品检验标准,明确各项检测项目和合格标准。

第二十条电缆厂应当对成品进行全面的检验,包括外观质量、电气性能、耐热性能等多个方面。

第二十一条电缆厂应当建立成品检验记录,记录每一批成品的检验结果和合格情况。

电线电缆产品过程检验要求规范

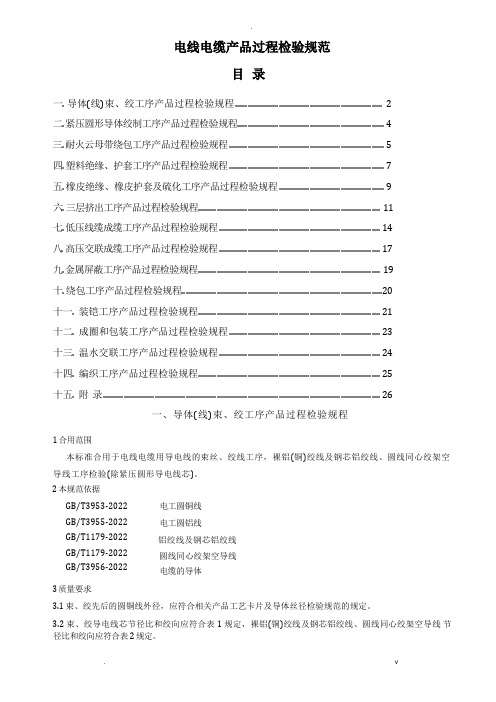

.一. 导体(线)束、绞工序产品过程检验规程 (2)二. 紧压圆形导体绞制工序产品过程检验规程 (4)三. 耐火云母带绕包工序产品过程检验规程 (5)四. 塑料绝缘、护套工序产品过程检验规程 (7)五. 橡皮绝缘、橡皮护套及硫化工序产品过程检验规程 (9)六. 三层挤出工序产品过程检验规程 (11)七. 低压线缆成缆工序产品过程检验规程 (14)八. 高压交联成缆工序产品过程检验规程 (17)九. 金属屏蔽工序产品过程检验规程 (19)十. 绕包工序产品过程检验规程 (20)十一. 装铠工序产品过程检验规程 (21)十二. 成圈和包装工序产品过程检验规程 (23)十三. 温水交联工序产品过程检验规程 (24)十四. 编织工序产品过程检验规程 (25)十五. 附录 (26)一、导体(线)束、绞工序产品过程检验规程1 合用范围本标准合用于电线电缆用导电线的束丝、绞线工序,裸铝(铜)绞线及钢芯铝绞线、圆线同心绞架空导线工序检验(除紧压圆形导电线芯)。

2 本规范依据GB/T3953-2022 GB/T3955-2022 GB/T1179-2022 GB/T1179-2022 GB/T3956-2022 电工圆铜线电工圆铝线铝绞线及钢芯铝绞线圆线同心绞架空导线电缆的导体3 质量要求3.1 束、绞先后的圆铜线外径,应符合相关产品工艺卡片及导体丝径检验规范的规定。

3.2 束、绞导电线芯节径比和绞向应符合表 1 规定,裸铝(铜)绞线及钢芯铝绞线、圆线同心绞架空导线节径比和绞向应符合表 2 规定。

一次绞、 束丝线芯节径比不大于1 - -2 - -5 25d 30d6 25d 30d 注: 1、YH 及有特殊要求的除外。

2、一次束绞线芯绞向为左。

表 2比绞 层6 根层 12 根层 内层邻外层 铜、铝芯外层注:相邻曾经相反,对于多层绞线,任何层的节径比应不大于紧邻内层的节径比。

裸绞线外层 节径比应控制在 10-11.5 倍。

同轴电缆成品检验规范

同轴电缆成品检验规范目录序号文件编号文件名称页数1、**/**-301 物理发泡聚氯乙烯绝缘同轴电缆检验标准 22、**/** -302 电线电缆入库检验指导书 33、**/** -303 电线电缆出货检验指导书 24、**/** -304 客户抱怨及退货处理办法 25、**/** -305 品质评分 26、 **/** -310 1007检验标准 17、 **/** -311 1015检验标准 18、 **/** -312 RV-90检验标准 19、 **/** -313 1061检验标准 110、 **/** -314 1095检验标准 111、 **/** -315 1571检验标准 112、 **/** -316 1569检验标准 113、 **/** -317 1617检验标准 114、 **/** -318 1618检验标准 115、**/** -319 2468检验标准 116、**/** -320 1185检验标准 117、**/** -321 1533检验标准 118、**/** -322 2547检验标准 119、**/** -323 20288检验标准 120、**/** -324 CXTW检验标准 121、**/** -325 XTW检验标准 122、**/** -326 SPT-1检验标准 123、 **/** -327 SPT-2检验标准 124、 **/** -328 SPT-1W检验标准 125、 **/** -329 SPT-2W检验标准 126、 **/** -330 SVT检验标准 127、 **/** -331 SJT检验标准1.目的本规程规定了SYWV(Y)-75系列物理发泡聚氯乙烯绝缘同轴电缆成品检验的项目要求,方法及评定规则。

2.本规程适用于同轴电缆成品检验。

3.引用标准:GY/T135-1998 有线电视系统物理发泡聚乙烯绝缘同轴电缆。

HF/CX1301-2001 不合格品控制程序1.目的提供入库成品检验之抽样标准及检验方法,以保证入库产品之质量。

电线电缆主要原材料及产品质量检验规范

2017电线电缆主要原材料及产品质量检验规范(共44页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--电线电缆主要原材料及产品质量检验规范编制:高南城———————审核:———————批准:———————浙江正达交联电缆有限公司2017年03月04日发布 2017年03月05日实施前言本检验规范依据标准GB/T3956-2008《电缆的导体》、GB/T3953-2009《电工圆铜线》、GB/T4910-2009《镀锡圆铜线》、GB/T3955-2009《电工圆铝线》、GB/T5013-2008《额定电压450/750V及以下橡皮绝缘电缆》、GB/T5023-2008《额定电压450/750V及以下聚氯乙烯绝缘电缆》、JB/T8734-2012《额定电压450/750V及以下聚氯乙烯绝缘电缆电线和软线》、JB/T8735-2011《额定电压450/750V及以下橡皮绝缘软线和软电缆》、MT818-2009《煤矿用电缆》、GB/T3048-2007《电线电缆电性能试验方法》、GB/T2951-2008《电缆绝缘和护套材料通用实验方法》、GB/T4909-2009《裸电线试验方法》等产品标准和相关试验方法标准而制定。

本检验规范适用于本公司电线电缆产品全过程的质量检验和试验。

本检验规范共分六个部分:第1部分:一般规定第2部分:电线电缆用主要原材料进货检验第3部分:额定电压450/750V及以下聚氯乙烯绝缘软电缆电线检验第4部分:额定电压450/750V及以下通用橡套软电缆电线检验第5部分:额定电压450/750V及以下橡套电焊机电缆检验第6部分:MY、MZ煤矿用电缆检验本检验规范从2017年03月05日起实施。

第1部分:一般规定1 目的使进货检验或验证按规定的要求进行,保证未经检验和验证的原材料不投入生产使用。

防止产生和及时发现不合格品,保证检验通过的产品符合质量标准的要求。

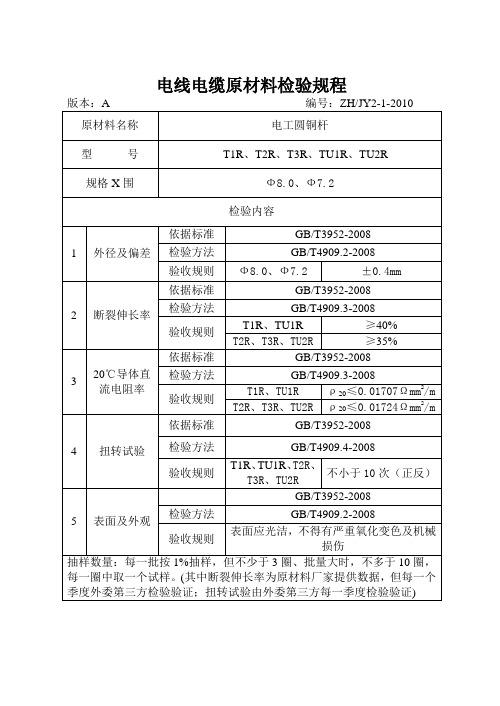

电线电缆原材料检验规程

目测

验收要求

色泽均匀,颗粒均匀

原材料检验规程

版本:A编号:ZH/JY2-7-2010

原材料名称

铠装电缆用镀锌钢带

型 号

规格X围

0.2×15,0.2×20,0.5×30,0.5×40

检验内容

1

宽度

依据标准

GB4175.1-84

检测方法

千分尺测0

±0.02

检验内容

1

外观

依据标准

Q/JL320281KBK03-1998

检测方法

目测

抽样频次

每批抽3卷

应达要求

柔软似棉纱,不发硬;网格轻拉展开,网格均匀

原材料检验规程

版本:A编号:ZH/JY2-10-2010

原材料名称

电缆用无纺点子布

型号规格

DB-20,DB-25

依据标准

Q/JL320281KBK01-1998

规格X围(mm)

φ1.24—φ5.50

依据标准

GB/T3428-97和GB/T1179-1999

检验内容

6

扭转试验

检测方法

按GB239-85

抽样频次

每一季度抽测一种规格,委托第三方检验验证

应达要求

规格

扭转次数

1.24~3.00

≥16

3.00~3.50

≥14

3.50~5.50

≥12

7

卷绕试验

检测方法

按GB2976-88

抽样数量:每一批按1%抽样,但不少于3圈、批量大时,不多于10圈,每一圈中取一个试样。(其中抗拉强度和断裂伸长率为原材料厂家提供数据,但每一个季度外委第三方检验验证)

备注:第一次试验结果如有不合格,应取双倍数量,就不合格项进行第二次试验,如仍有不合格时,应逐盘检查。

电线电缆生产工序检验规程(新编2010)

拉丝工序检验规程

版本:B编号:ZH/JY1-1-2010

铜、铝丝韧炼工序检验规程

版本:B编号:ZH/JY1-2-2010

铜、铝线单线复绕工序检验规程

版本:B编号:ZH/JY1-3-2010

绝缘线芯复绕工序检验规程

版本:B编号:ZH/JY1-4-2010

绞线工序检验规程

版本:B编号:ZH/JY1-5-2010

挤绝缘工序检验规程

版本:B编号:ZH/JY1-6-2010

版本:B编号:ZH/JY1-7-2010

版本:B编号:ZH/JY1-8-2010

编织屏蔽工序检验规程

版本:B编号:ZH/JY1-9-2010

铜带、铝塑带屏蔽工序检验规程

版本:B编号:ZH/JY1-10-2010

挤护套工序检验规程

版本:B编号:ZH/JY1-11-2010

绝缘线芯火花检验规程

版本:B 编号:ZH/JY1-12-2010

一、标称绝缘厚度与火花试验电压规定如下表。

依据标准:GB/T3048.9-94

二、火花类型记录图例规定。

绝缘线芯按表1进行火花电压试验时,如出现火花击穿点,操作者判定火花击穿点绝缘缺陷类型,并在机台记录本上作出标志和火花个数统计。

绝缘缺陷类型与标志图例如下表规定。

编制:审核:批准:。

电缆、光缆类(民用)进厂检验规程

序号

检验、测试项

检验、测试方法

评定方法

备注

1

外观检查(抽样10%)

厂商型号

目测:进厂厂商、品名、规格型号、数量是否与合同要求一致,与合同要求一致为合格,否则为不合格。

合格填写“√”,否则填写“×”

外观

目测:线缆外表面完好无损伤、划痕、变形,有合格证,否则不合格。

合格填写“√”,否则填写“×”

2

绝缘电阻(抽样10%)

绝缘检查

目测:用兆欧表测量各线芯之间、各线芯与外包绝缘层的绝缘电阻。

≥100MΩ为合格,否则为不合格,合格填写“√”,否则填写“×”

3

主要参数检测(抽样

10%)

测量:线芯、线芯截面是否与合同要求一致、有无氧化等现象,满足要求为合格,否则为不合格

合格填写“√”,否则填写“×”

结果判定

所有的检验、测试项都符合要求的,判定为合格;有一项不符合即判定为不合格。

序号

检验、测试项

检验、测试方法

评定方法

备注

1

外观检查(抽样10%)

厂商型号

目测:进厂厂商、品名、规格型号、数量是否与合同要求一致,与合同要求一致为合格,否则为不合格。

合格填写“√”,否则填写“×”

外观

目测:线缆外表面完好无损伤、划痕、变形,有合格证,否则不合格。

合格填写“√”,否则填写“×”

结果判定

所有的检验、测试项都符合要求的,判定为合格;有一项不符合即判定为不合格。

安标检查

具有在有限期内的煤安证、防爆合格证、生产许可证

全具备为合格,否则为不合格,合格填写“√”,否则填写“×”

2

绝缘电阻(抽样10%)

电缆线检验规范

电缆线检验规范1、目的规范公司外购件的检验要求,确保引出线电缆的质量符合本公司产品生产的需要。

2、适用范围适用于本公司引出线进厂入库检验。

3、职责检验员负责做好引出线的进厂检验工作。

4、规范要求:4.1 检验程序4.1.1 仓库收到电缆线后,在仓库的入厂待检区拆卸包装,清点数量,根据品管部提供的抽样方案抽出对应数量的电缆线。

4.1.2 仓库填写好《来料送检单》,和抽出的电缆线一起放到品管部入厂检验室的待检区。

4.1.3 品管部检验员根据《来料送检单》对电缆线进行抽样检验,并将检验结果填写到《来料检验报告》。

完成检验后,将《来料送检单》交还给仓库。

4.1.4 品管部根据抽样检验方案和判定标准判定该批量电缆线是否合格。

如不合格,则开出《来料异常处理单》,由部门主管确认后交与生产部(《来料异常处理单》中必须注明:该批电缆线总数,不合格数,不合格原因,对生产和产品性能可能造成的影响)。

生产部根据客户订单和生产需要来判断该批不合格品是否需要让步接收.4.1.5 品管部如判定该批量电缆线合格,则仓库应及时根据《来料送检单》进行入库。

4.2、检验工具游标卡尺、烘箱、耐压测试台、万用表、绝缘电阻表等。

4.3、检验内容:4.3.1 每批产品均应附有合格证,必要时供应商需提供产品材质报告单、出厂检验单。

★4.3.2 目测电缆表面绝缘层颜色是否与合格证上标明的内容相符。

其他外观具体指标★4.3.3 几何尺寸应符合以下要求:★4.3.4 绝缘性能:当一圈线为100M长时,每四根线径之间及屏蔽线之间的绝缘阻抗≥10000MΩ(50VDC)。

★4.3.5 导线电阻(20度):★4.3.6 耐压要求:电缆应保证在2000V电压下5min不击穿,单根导线应保证在1500V 电压下5min 不击穿。

★4.3.7 抗老化性能:取电缆线放入烘箱内,80℃并保温24小时后,电缆绝缘层无变形、硬化、裂开等破损现象。

4.3.8在额定温度中的电气强度:测试方法:成品电缆取样长度10M,试验电压≥2000VAC/5min;绝缘线芯取样长度5M,试验电压≥1500VAC/5min 。

出厂检验规程

产品出厂检验规程1.目的:保证出厂产品进行了规定的检验和试验,达到有关技术标准和用户规定的要求。

2. 范围:适用于指导公司生产的所有成品的最终检验工作。

3.职责:3.1 品保部负责产品出厂测试的组织,编制出厂检验报告。

(检验内容参照技术部出具的《成品检验标准》)3.2 技术部负责出厂产品的最终测试,如实记录测试结果,对测试结论负责。

品保部现场监督,两部门联合署名,确保检验报告的真实性。

3.3 总经理对产品检验报告有最终审核权。

4. 工作程序:一、抽样方案:小于或等于 2000套为一个检验批,随机抽取13套检验样本(依次编号)。

三、检验用仪器:(1) 钢卷尺:最小分度值,1mm;量程0~3000mm (2) 游标卡尺150㎜(3) 平板:300mm×2500mm;平面度:1mm/m (4) 塞尺四、检验方法1、金属杆体几何尺寸检验 (1) 螺纹钢式金属杆体直径:内径:用卡尺分别测量杆体的水平方向内径(dh)和垂直方向内径(dv),在杆体中部及两端各测量三次,分别取三次测量值的算术平均值,结果以mm为单位,保留至小数点后一位。

水平方向内径(dh)和垂直方向内径(dv)分别计算。

外径:用卡尺测杆体的水平方向外径,在杆体中部及两端共测三次,取三次测量值的算术平均值,结果以mm为单位,保留至小数点后一位。

(2) 长度:每根杆体用钢卷尺测量一次,结果以mm为单位,保留至整数位;(3) 直线度:将金属杆体的直杆部分置于平板上,沿轴方向转动,用塞尺测量各方向之最大弯曲量,用测量值除以杆体直杆部分的标准值,计算出杆体的直线度,结果保留至小数点后一位(单位:mm/m)。

每根测一次。

(4)金属杆体尾部螺纹长度:用钢直尺测量,每根杆体测一次,计算结果以mm为单位,保留至整数位。

(5) 螺纹钢杆体横肋间距:用卡尺测量,每根测量一次,采用测量平均肋距的方法,即测第1个与第11个横肋的中心距离,该数值除以10,结果以mm为单位,保留至小数点后一位;(6) 螺纹钢杆体肋高:杆体外径和水平方向内径(dh)之差除以2,结果以mm为单位,保留至小数点后一位。

电线电缆检验规程

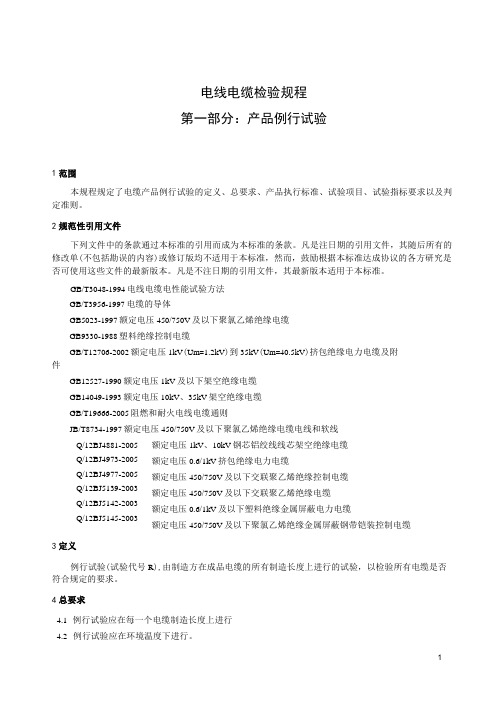

电线电缆检验规程 第一部分:产品例行试验1范围本规程规定了电缆产品例行试验的定义、总要求、产品执行标准、试验项目、试验指标要求以及判定准则。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T3048-1994电线电缆电性能试验方法 GB/T3956-1997电缆的导体GB5023-1997额定电压450/750V 及以下聚氯乙烯绝缘电缆 GB9330-1988塑料绝缘控制电缆GB/T12706-2002额定电压1kV (Um =1.2kV )到35kV (Um =40.5kV )挤包绝缘电力电缆及附件GB12527-1990额定电压1kV 及以下架空绝缘电缆 GB14049-1993额定电压10kV 、35kV 架空绝缘电缆 GB/T19666-2005阻燃和耐火电线电缆通则JB/T8734-1997额定电压450/750V 及以下聚氯乙烯绝缘电缆电线和软线 额定电压1kV 、10kV 钢芯铝绞线线芯架空绝缘电缆 额定电压0.6/1kV 挤包绝缘电力电缆额定电压450/750V 及以下交联聚乙烯绝缘控制电缆 额定电压450/750V 及以下交联聚乙烯绝缘电缆 额定电压0.6/1kV 及以下塑料绝缘金属屏蔽电力电缆额定电压450/750V 及以下聚氯乙烯绝缘金属屏蔽钢带铠装控制电缆3定义例行试验(试验代号R ),由制造方在成品电缆的所有制造长度上进行的试验,以检验所有电缆是否符合规定的要求。

4总要求4.1 例行试验应在每一个电缆制造长度上进行 4.2 例行试验应在环境温度下进行。

Q/12BJ4881-2005 Q/12BJ4973-2005 Q/12BJ4977-2005 Q/12BJ5139-2003 Q/12BJ5142-2003 Q/12BJ5145-20035额定电压1kV和3kV电力电缆5.1产品执行标准GB/T12706.1-2002《额定电压lkV到35kV挤包绝缘电力电缆及附件第1部分:额定电压lkV和3kV 电缆》Q/12BJ4973-2005《额定电压0.6/lkV挤包绝缘电力电缆》Q/12BJ5142-2003《额定电压0.6/1kV及以下塑料绝缘金属屏蔽电力电缆》GB/T19666-2005《阻燃和耐火电线电缆通则》5.2例行试验项目5.35.3.120°C导体直流电阻应对所有导体进行测量,如果有同心导体也应包括在内,试验结果应不超过附录A(标准的附录)规定的相应的最大值。

最新电线电缆成品检验规范

额定电压450/750V及以下聚氯乙稀绝缘电线电缆一.适用范围:1.1本标准规定了额定电压450/750V及以下聚氯乙烯绝缘,聚氯乙烯护套60227IEC52,53(RVV)型软电线的结构型式及标志,基本参数与尺寸,技术要求,试验方法,检验规则,包装运输,储存的要求。

1.2电缆除应符合本标准外,还应符合GB5023.1,3.5-2008二.引用标准:GB5023-2008 GB3048-2007 GB2951-2008 GB3956-2008三.结构型式和标志及基本参数与尺寸:3.1结构种类缩写标志额定电压为U0/U 450/750V3.2软电线基本参数与尺寸应符合下表规定:60227IEC02(RV)450/750V型60227IEC06(RV)300/500V型产品构造和典型性能参数:60227IEC08(RV-90)300/500V型产品构造和典型性能参数:60227IEC52(RVV) 300/300V 0.5 2芯(蓝、棕)产品构造和典型性能参数:60227IEC53(RVV) 300/500V 0.75-2.5mm²2-5芯四.技术要求4.1软电线:软电线结构形式及标志缩写基本参数与尺寸应符合.本标准第3.2条表规定。

4.2导电线芯4.2.1导电线芯单线必须用软化退火铜丝制成。

4.2.2导电线芯必须由多根细线绞合而成,其束丝方向为左向,导电线芯结构应符合GB5023.1-2008的规定,或参照GB/T3956-2008表三规定。

4.2.3 60227IEC52(RVV) 60227IEC53(RVV)导体采用GB3956-2008规定的第5,6种导体.4.3导体绝缘;4.3.1护套软线绝缘材料采用PVC/D型即JR-70℃聚氯乙烯绝缘。

4.3.2绝缘应紧密挤包在导体上,且应容易剥离而不损伤绝缘体和导电线芯,绝缘表面应平整,色泽均匀。

4.3.3绝缘厚度的平均值应不小于表规定的标称值,其最薄点的厚度应不小于标称值的90℅-0.1mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.15

1.91

0.727

1.20

0.524

0.868

0.387

0.641

整盘或取样 1.5 米

每批均应检验

适用产品 交流试验电压

工频耐 2

压试验

接线方式 试验条件

备注

成盘电缆

2kV

单芯

芯-附加电极

多芯

芯-芯+附加电极

时间

5 分钟

试验长度

10 米以上

附加电极为水

导体检 测量方法

3、

查

频次

-

目测

合同长度数量的 10%

适用产品

交流试验电压

工频耐 2

压试验

接线方式 试验条件

备注

成盘电缆

2kV

单芯

芯-附加电极

时间

5 分钟

试验长度

整盘电缆

附加电极为水

适用产品

工频火

3

火花试验电压

花试验

试验长度

导体检 测量方法

3、

查

频次

-

成圈电缆

参照火花试验检验规程

全部电缆

目测

合同长度数量的 10%

.

.考试资料

-

验收标准

测量方法

绝缘厚

频次

.

.考试资料

-

验收标准

测量方法

绝缘厚

频次

4、 度:(平

4.1 均厚度、 验收标准

最薄厚

度)

挤包型 测量方法

内衬层 4.2

和外护

频次

验收标准 套厚度:

.

-

符合 GB5023 和 8734-98 标准要求

GB/T 2951.1-1997

合同长度数量的 10%

符合 GB5023 和 8734-98 标准要求

度:(平 4、

均厚度、 验收标准

最薄厚

度)

.

-

符合 GB5023 标准要求

GB/T 2951.1-1997

合同长度数量的 10%

符合 GB5023 标准要求

版本:A

-

成品电缆出厂检验规程

编号:ZH/JY3-7-2010

.

.考试资料

产品名称 型号 电压等级

-

.

-

铜、铝芯布电线系列产品

60227IEC05(BV)、BV

GB/T 2951.1-1997 合同长度数量的 10%。 符合 GB5023 和 8734-98 标准要求。

版本:A

-

成品电缆出厂检验规程

编号:ZH/JY3-9-2010

.

.考试资料

-

.

-

产品名称

聚氯乙烯绝缘聚氯乙烯护套软电缆

型号

60227IEC52(RVV)、60227IEC53(RVV)、RVVP

电压等级 300/500、300/300 编制依据 GB/T5023-08、8734-98

检验内容

标称截面 (mm2)

最大值 (Ω/ km)

标称截面 (mm2)

最大值 (Ω/ km)

0.08

247

0.75

26.0

0.12

158

1

19.5

20℃时

0.2

92.3

1.5

13.3

1 导体直

0.3

69.2

2.5

GB/T 2951.1-1997 合同长度数量的 10%

符合 GB5023 和 8734-98 标准要求

-

.

.考试资料

-

.

-

成品电缆出厂检验规程

版本:A

编号:ZH/JY3-8-2010

产品名称

铜、铝芯布电线系列产品

型号

60227IEC10(BVV)、BVV、BVVB、BLVVB、

电压等级

300/500V

7.98

流电阻

0.4

48.5

4

4.91

0.5

39.0

6

3.30

试验长度

整盘或取样 1.5 米

抽样频次

每批均应检验

适用产品

成盘电缆

交流试验电压

0.08-0.75 1.0-2.5

1.5kV 2KV

工频耐 2

压试验

浸水时间 接线方式

无屏蔽 有屏蔽

浸水 1 小时 芯-芯

芯-芯+屏蔽

试验条件

时间 试验长度

5 分钟 整盘

35

0.554

0.75

26.0

50

0.386

1

19.5

70

0.272

1.5

13.3

95

0.206

20℃时

2.5

7.98

120

0.161

1 导体直

4

4.95

150

0.129

流电阻

6

3.30

185

0.106

10

1.91

240

0.0801

16

1.21

300

0.0641

25

0.780

400

0.0495

试验长度

-

.

-

成品电缆出厂检验规程二

版本:A

编号:ZH/JY3-5-2010

产品名称

铜、铝芯布电线系列产品

型号

60227IEC02(RV)

电压等级

450/750V

编制依据 GB/T5023-08、8734-98

检验内容

标称截面 (mm2)

标称截面 最大值(Ω/ km)

(mm2)

最大值(Ω/ km)

0.5

39.0

编制依据 GB/T5023-08、8734-98

检验内容

20℃时 1 导体直

标称截面(mm2)

最大值(Ω/ km)

铜芯

铝芯

流电阻

1

18.1

-

.

.考试资料

-

1.5 2.5 4 6 10 16 25 35 50 试验长度 抽样频次

.

-

12.1

7.41

12.1

4.61

7.41

3.08

4.61

1.83

3.08

产品名称

铜、铝芯布电线系列产品

型号

60227IEC06(RV)

电压等级

300/500V

编制依据

GB/T5023-08

检验内容

20℃时

标称截面(mm2)

最大值(Ω/ km)

1 导体直

0.5

39.0

流电阻

0.75

26.0

-

.

.考试资料

-

.

-

1

19.5

试验长度 抽样频次

整盘或取样 1.5 米 每批均应检验

芯-附加电极

时间

5 分钟资料

-

备注

.

-

附加电极为水

适用产品

工频火

3

火花试验电压

花试验

试验长度

测量方法

导体检

3、

频次

查

验收标准

测量方法

绝缘厚

频次

度:(平 4、

均厚度、 验收标准

最薄厚

度)

成圈电缆 参照火花试验检验规程

全部电缆 目测

合同长度数量的 10% 符合 GB5023 和 8734-98 标准要求

300/500V

编制依据 GB/T5023-08、8734-98

检验内容

标称截面(mm2)

最大值(Ω/ km)

0.5

36.0

0.75

24.5

1

18.1

20℃时 1 导体直

流电阻

试验长度 抽样频次

整盘或取样 1.5 米 每批均应检验

适用产品

交流试验电压

工频耐

2

接线方式

压试验

试验条件

-

成盘电缆

2kV

单芯

均厚度、 验收标准

最薄厚

度)

成圈电缆 参照火花试验检验规程

全部电缆 目测

合同长度数量的 10% 符合 GB5023 和 8734-98 标准要求

GB/T 2951.1-1997 合同长度数量的 10%

符合 GB5023 和 8734-98 标准要求

-

.

.考试资料

-

.

-

成品电缆出厂检验规程

版本:A

编号:ZH/JY3-6-2010

-

.

.考试资料

整盘或取样 1.5 米

抽样频次

每批均应检验

2 工频耐 适用产品

-

成盘电缆

.

.考试资料

-

压试验 交流试验电压 接线方式

试验条件

备注

.

-

2.5kV

单芯

芯-附加电极

时间

5 分钟

试验长度

整盘电缆

附加电极为水

适用产品

工频火

3

火花试验电压

花试验

试验长度

测量方法

导体检

3、

频次

查

验收标准

测量方法

绝缘厚

频次

度:(平 4、