丰田式生产管理系统图文

合集下载

丰田管理模式ppt课件

2

不降低成本就无法提高利润

成本中心型

• 以计算或实际的成本为中心,加

上预先设定好的利润而得出售价,

• 其公式为: 售价 = 成本+利润 • 在供应< 销量时,在垄断产品时

可以如此定价

2019

-

3

售价中心型

• 在供应>销量时,以售价为中心,

当市场售价降低时利润随之减少,

其公式为: 本

利润 = 售价- 成

3.标准在制品,是指各工序规定数量、放置地点 和位置与器具

2019

-

20

标准作业的制定方法

工序号

1 2 3 4 5 6 7 8 9 10 11 12

工序内容

车平面 车内孔 镗6~Φ12孔 铣槽3 铣槽5 精镗3~Φ16孔 精镗6~Φ12孔 去毛剌

清洗 检验 包装

标准作业组合表

时间 手动 机动 2 4 6 8 10 12 14 16 18

11

典型的工序看板

前工序 部件1-3线 出口位置

POS.12-2

部件号A232-605C 箱号:003

箱内数量:100 看板编号:2/5

使用工序 总装1-3 入口位置

POS.12-8

2019

-

12

均衡化同步同节拍生产

• 同步化节拍生产是按照生产工艺规定和

物流顺序确定生产提前期条件下和产品

总装配线保持同步地进行生产

快调工装

质量保证和 过程控制

标准作业

多工序操作

目视管理 设备TPM管理

自动化 省人化

自主、无止境改善

2019

-

9

实现精益生产重要手段

-拉动式看板管理

后道工序向前道工序领取工件,前道只生 产被领取那部分工件,实现适时、适量、 适产品的生产

经典之丰田式生产管理系统.pptx

目视管理的功能

对内:

要将所有现场作业的重要信息予以公开,使所 有的工作同仁能迅速、确实的了解到实施的程 度,掌握到实施目标的发展方向,这些信息可 以提升决策的水准,在问题发生的时候迅速的 反应解决问题

对外:

顾客(后制程)和供货商(前制程)都可以了 解产品的的制程,可以积极的参予活动,达到 共同发展的目标。

采用福特所提出的大批量生产的生产方式 。

丰田式生产管理系统所采取的哲学与管理方式, 与传统的大批量的生产方式不同

系以降低生产成本为目标,采非成本主义的经营策略, 不受景气风险所影响,进而创造利润。

重要的观念及时化(JIT)

生产过程中所需要的零件或原料,在必要的时间将必 要的数量到达生产线旁边

专注在过程,且持续努力的减少浪费。

丰田式的生产管理是一种根据某特定需求, 并适时、适量地规划安排其相关作业程序, 以达成其组织目标的管理技术

零库存的真义

由于「零库存」经常被视为丰田生产方式 的同义词,也因此使许多企业在「我们公 司那能没有库存」的情况下拒绝了该生产 方式的其它所有技术。

丰田所强调的零库存,并非完全没有库存, 事实上丰田的工厂内仍存在着库存,只是 其数量非常的微小而已,因此零库存的真 义在于,完全没有不必要的库存,亦即 「零不必要库存」

丰田式生产管理系 统

迈向 世界级制造(World-class Manufacturing)

的第一步

绪论

日本丰田汽车公司前副总裁,大野耐一所首创

一九四五年第二次世界大战结束后,在缺乏资金和优 良设备的情况下,为了迎头赶上欧美先进国家的汽车 工业经过不断的改良而逐渐产生的。

传统的欧美汽车工厂生产方式 。

丰田式生产管理的架构

后面的制程把必要的对象,在必要的时候, 按照必要的数量,到前制程去领取,而前 制程仅生产被领走的数量

精益屋

看板管理 均衡生产 缩短生产过程周期

消减作业人员人数 作业人员

人数弹性化 (少人化)

修订标准作业

职能管理

小批量 生产

同步化生产线下的 一个流生产

消减作业 转换时间

设备 布局

多能工

制定标准 作业

观念转变,价值诚流信管是理基,石团、队双精赢神是及动5力S,,持团续结改合进作,是由一小条集最团好进的行路的!改善活动

多技能员工

自 动 错化 及 防

观念转变,消除浪费,价值流管理,团队精神及5S/6S/7S,持续改进

精益管理体系图

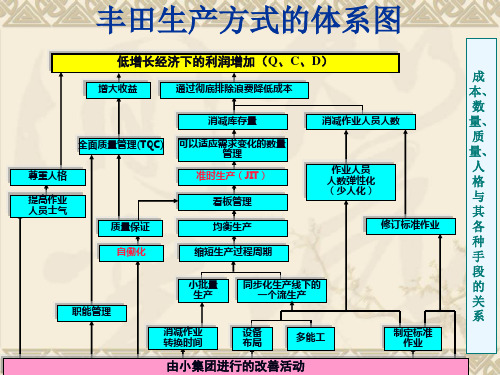

低增长经济下的利润增加(Q、C、D、S、M)

增大收益

通过彻底排除浪费降低成本

全面质量管理(TQC)

尊重人格 提高作业 人员士气

质量保证 自働化

消减库存量 可以适应需求变化的

数量管理 准时生产(JIT)

7、

通过防错、防呆

自

装置,实现“零

働

缺陷“

化

依靠看板实现

8、

“零库存”

JIT

9、快速切换

10、瓶颈管理

5、标准作业。6、持续改善 1、5S。2、可视化管理。3、问题解决。4、TPM

精益管理体系 (丰田屋)

追求卓越的业绩 (Q,C,D,S,M)

7、

通过防错、防呆

自

装置,实现“零

働

缺陷“

化

依靠看板实现

职能管理

小批量 生产

同步化生产线下的 一个流生产

消减作业 转换时间

设备 布局

多能工

制定标准 作业

诚信是基石、由双小赢集是团动进力行,的团改结善合活作动是一条最好的路!

成 本、 数 量、 质 量、 人 格 与 其 各 种 手 段 的 关 系

消减作业人员人数 作业人员

人数弹性化 (少人化)

修订标准作业

职能管理

小批量 生产

同步化生产线下的 一个流生产

消减作业 转换时间

设备 布局

多能工

制定标准 作业

观念转变,价值诚流信管是理基,石团、队双精赢神是及动5力S,,持团续结改合进作,是由一小条集最团好进的行路的!改善活动

多技能员工

自 动 错化 及 防

观念转变,消除浪费,价值流管理,团队精神及5S/6S/7S,持续改进

精益管理体系图

低增长经济下的利润增加(Q、C、D、S、M)

增大收益

通过彻底排除浪费降低成本

全面质量管理(TQC)

尊重人格 提高作业 人员士气

质量保证 自働化

消减库存量 可以适应需求变化的

数量管理 准时生产(JIT)

7、

通过防错、防呆

自

装置,实现“零

働

缺陷“

化

依靠看板实现

8、

“零库存”

JIT

9、快速切换

10、瓶颈管理

5、标准作业。6、持续改善 1、5S。2、可视化管理。3、问题解决。4、TPM

精益管理体系 (丰田屋)

追求卓越的业绩 (Q,C,D,S,M)

7、

通过防错、防呆

自

装置,实现“零

働

缺陷“

化

依靠看板实现

职能管理

小批量 生产

同步化生产线下的 一个流生产

消减作业 转换时间

设备 布局

多能工

制定标准 作业

诚信是基石、由双小赢集是团动进力行,的团改结善合活作动是一条最好的路!

成 本、 数 量、 质 量、 人 格 与 其 各 种 手 段 的 关 系

丰田式生产管理方式ppt课件

一、TPS 定义義

*所谓 TPS ( TOYOTA PRODUCTION SYSTEM)

-减制造成本,提升企业竞争力 • 彻底构筑后补充生产方式

• 强化前后工程物与情报连结顺畅

• 强化现场生产管理及目视化管理向上

三、TPS 的基本概念 義

平准化

领取。 顺序 (1)后工程只根据被投出的看板向前工程

(2)前工程只根据被投出的看板依照投出的

只生产被投出的量。

(3)没有看板的时候,不搬运变不生产。

(4)看板必须附着在现品上。

(七)、看板使用原则

二、交货看板

名、件 (1)供应商只根据本公司投出的看板之件

号及数量进行交货。

(2)没有看板时供应商不交货。 (3)看板必须挂在定量现品的外包装。

A1

材

工程A 材 補充生産

A2 A3 A4

後工程領取

被銷售的東西,在被銷售完的時候僅補充生産被銷售完的量

JIT及时化生产義

基 础 定 义 目 的 基本原则 平准化 必要的物、必要的时、必要的量 缩短生产的前置时间(LEAD TIME) 1、工程的流程化、整流化 2、依必要数决定T/T 3、后工程向前工程引取 4、小批量生产 看板、灯号、生产管理看板 1、物 同期化 人 多能工化 设备 工程顺序排列 情报 生产指示的多回化 2、标准作业 3、看板方式 4、段取缩短,小批量化

更便宜的生产良品, 生产性向上

TPS追求的重点

从追求「量」改成追求「质」

不会停止, 事後修正 育成能创造出好品质的人材 育成会改善的人材

七、目视化管理

作业者:看店面的状态即可了解生产顺序

管理者:看店面的状态即可了解生产状况 店面可以反应工 程的状况或实力

相关主题