超超超临界机组固体颗粒冲蚀的机理及防治

超超临界汽轮机固粒侵蚀(SPE)和汽流激振问题分析和防范

超超临界汽轮机固粒侵蚀(SPE)和汽流激振问题分析和防范摘要:随着国际和国内金属材料冶炼技术不断发展和通流设计技术的完善和优化,以燃煤为主的新建火力发电站逐步向超高参数、大容量方向发展。

目前已发展到超超临界1000MW等级。

作为火力发电站主要的关键设备之一,超超临界汽轮机的开发设计有很多特殊要求,需解决许多技术问题,其中通流部件的防固粒侵蚀SPE(Solid Particle Erosion)、防止高压转子汽流激振、汽轮机选材问题、转子冷却结构问题、低压进汽容积流量小问题,是关系到超超临界汽轮机组能否安全、稳定、经济运行的关键,本文将重点探讨如何防止通流部件的固粒侵蚀(SPE)和高压转子汽流激振问题。

关键词:超超临界汽轮机固粒侵蚀汽流激振分析防范0、超超临界的定义和超超临界机组的发展概况:超超临界是(上世纪90年代提出)工程产品商业性的概念,目前国内外尚无统一标准,日本最早提出压力24.2MPa,温度593°C,即为超超临界;丹麦认为压力27.5MPa;西门子按采用“600 °C材料”来区分;我国电力百科全书认为压力27MPa,但无论何种说法,超超临界的压力、温度都已超过22.13MPa(374.15°C)的超临界物理概念。

目前我国上海、东方、哈尔滨三大动力集团公司,均具备超超临界1000MW等级机组的设计、制造能力。

据不完全统计,截止2005年11月,我国正在安装和签定定货合同的超超临界1000MW等级机组已达12台之多。

浙江玉环电厂成为我国首座超超临界机组示范电厂。

这类机组不但有较高的发电效率,而且有较小的电站投资费用和运行维修费用,在满足社会对电力需求的同时,可达到一次能源的高效利用和环保的要求。

但作为火力发电站主要的关键设备之一,超超临界汽轮机的开发设计有很多特殊要求,需解决许多技术问题,其中通流部件的防固粒侵蚀SPE(Solid Particle Erosion)和防止高压转子汽流激振问题就是其中最关键的两个问题。

SPE固体颗粒物冲蚀..

(3)主蒸汽传统的汽机调节级(现代:HP的第

一级 1-3级) 原因:汽机喷嘴膨胀加速流动,完成级内做功→ 固体颗粒冲击磨损叶片壁面 (4)再热蒸汽→IP第一级(1-3级) 后果:①叶片表面粗糙度↑→ ↓ ri ②逐步改变汽机叶片的型线:蒸汽加速能力下降, 出口汽流方向变化→ 速度三角形畸变 ↓ ri ③叶片相对减薄,诱发“叶片振动” →机组安全 性逐步下降 ④叶片结构强度不足→叶片断裂事故

固体颗粒冲蚀 Solid paricle Erosion(SPE)

1现象:对于超(超)临界参数的汽轮机,在某

些特定的工况下,主(再)热蒸汽会带有一定浓 度的固体颗粒物,从而对汽轮机部件造成冲 击磨损的现象。

2 对汽机部件的损害: (1)主(再)蒸汽阀门: MSV RSV SPE影响相对小

锅炉炉型

从割管中表现的氧化皮、固体颗粒

3 旁路系统 (1)旁路的配置方案

①美日——无旁路设计→邹县10%启动大旁路→SPE相对严

重 ②中国——(30-40%)→Ⅰ+Ⅱ高,低压串联旁路→SPE ? ③西欧——100%旁路→100%Ⅰ+Ⅱ高,低压串联旁路 SPE↓(→“0”)100%Ⅰ+65%Ⅱ 保护汽机通流部分,机组启动时(特别是冷态启动时)由于 温度的变化,附着在管壁表面的金属氧化颗粒会脱落并进入 蒸汽,如果这些小颗粒进入汽机,会对汽机通流部分造成侵 蚀,所以机组启动时投运旁路的目的之一是使蒸汽中的固体 小颗粒通过旁路系统进入凝汽器,从而防止汽轮机调速汽门, 喷嘴及叶片侵蚀;

颗粒在喷嘴叶栅中的流场

(1)SPE损伤的机理

①喷嘴的加速过程→“气固两相流” →固体

颗粒存在“颗粒轨迹” →撞击破坏喷嘴出汽 边腹部; ②动叶进口速度三角形→颗粒速度<蒸汽流 速→动叶进汽边背弧 ③一般颗粒与固体壁面碰撞:前三级严重, 颗粒反弹,撞击喷嘴出汽边的背弧→喷嘴 “腹背受敌”。

1000MW超超临界机组凝结水温度升高造成凝结水泵汽蚀的原理及预防措施

1000MW超超临界机组凝结水温度升高造成凝结水泵汽蚀的原理及预防措施摘要:凝结水泵是电厂广泛使用的重要辅机,承担着输送凝结水、为汽轮机低压缸、三级减温器、凝汽器、提供冷却水,大、小机真空泵破坏阀注水、以及汽动给水泵和凝结水泵本体轴封提供密封水的作用,其可靠的运行在机组启停及正常运行中至关重要。

然而,作为离心泵,其在电厂实际应用中经常面临着汽蚀的问题,汽蚀严重时,直接影响机组安全稳定运行。

造成凝结水泵汽蚀的原因有多个,本文主要是讨论凝结水温度升高导致凝结水泵出现汽蚀的原理及预防措施。

关键词:凝结水泵; 离心泵; 汽蚀; 凝结水温度; 抽空气门; 饱和温度;饱和压力;0离心泵汽蚀的原理离心泵工作时,液体的压力沿着泵的入口管道下降,到达叶轮入口时压力降到最低,之后由于叶轮旋转对液体做功,压力开始上升。

在离心泵工作时,若出现输送液体温度的饱和蒸汽压力大于叶轮入口压力时,液体开始汽化产生气泡,产生的气泡随着液体进入高压区,在高压区的气泡急剧收缩并破裂,破裂的瞬间,周围的高压液体以极高的速度流向这些气泡原本占有的空间,液体发生相互撞击,产生很大的冲击力,长期承担这样的冲击力,就会使叶轮表面受损、甚至断裂。

这种在离心泵低压区形成气泡,到达高压区收缩、破裂的过程就是汽蚀。

1凝结水泵汽蚀的原理及危害凝结水泵工作时,由于某种原因,导致流入凝结水泵入口处的凝结水温度高于此处凝结水压力对应的饱和温度,凝结水发生汽化形成气泡。

气泡随着凝结水流动,到达高压区时,周围的高压凝结水致使气泡破裂,产生汽蚀。

在这种情况长时间运行,汽蚀严重,叶轮受损,凝结水泵出力下降,凝结水流量降低或中断,凝结水的用户流量减少或失去。

汽轮机在启停机过程中,失去凝结水后,无法降低低压缸排汽温度、凝汽器温度,轴封加热器回汽失去冷源。

机组正常运行时,失去凝结水后,除氧器水位降低,汽泵失去密封水,影响机组出力,严重时机组跳闸。

2凝结水温度上升的原因1.汽轮机打闸后,各段抽汽管道、主再热蒸汽管道、高中压主汽门、调门的疏水门打开,高温高压蒸汽进入凝汽器。

超超临界汽轮机叶片固体颗粒侵蚀(SPE)问题研究及防治策略

超超临界汽轮机叶片固体颗粒侵蚀(SPE)问题研究及防治策略论述了超超临界机组所面临的突出威胁:管道的蒸汽侧氧化及汽轮机叶片的固体颗粒侵蚀(SPE)问题。

并对其产生机理作了深入分析,指出这一问题牵涉到主设备选型,系统设计,安装调试,运行方式及控制理念等诸多环节,需进行全方位全过程的综合防治。

通过锅炉的合理选材,选择塔式炉,配置大容量旁路,采用无调节级汽轮机及合理的进汽结构,对叶片作抗冲蚀处理,大幅降低热控保护的误动概率及锅炉强停次数,选择合理的启动和运行方式,慎用减温喷水等,能显著的降低锅炉蒸汽侧氧化及氧化皮脱落造成的危害,极大地缓解汽轮机固体颗粒侵蚀问题。

1、超超临界机组面临的主要威胁在各国科学家的不懈努力下,1990年代,随着材料技术的突破,火力发电机组蒸汽温度20多年在540C∕566°C的徘徊局面被终结,以蒸汽温度600。

C为标志的超超临界火力发电技术已被广泛接受,目前,更高温度等级(>700℃)的材料已在研发和试验中。

以26MPa∕600°C∕600°C蒸汽参数及20。

C冷却水温为参照,其系统循环效率可达44~45%,与亚临界及超临界机组相比的优势明显。

但是,伴随着超超临界发电技术的发展,特别是温度参数的提高,新的技术问题和矛盾也摆到了人们的面前。

而这其中的一个会对机组的安全和经济运行产生严重威胁的突出问题一一管道的蒸汽侧氧化及由此引起的汽轮机叶片固体颗粒侵蚀(SPE)需要引起业界的特别注意。

由于这一问题牵涉到主设备选型、系统设计、安装调试、运行方式及控制理念等诸多环节,需要进行全方位和全过程的综合防治。

管道的蒸汽侧氧化及由此引起的汽轮机叶片固体颗粒侵蚀(SPE)也称硬质颗粒侵蚀(HPE)是超(超)临界机组面临的主要问题,并且压力和温度参数越高,这一问题越严重。

该问题较多发生在锅炉启动阶段,因锅炉受热面受热冲击引起管子汽侧氧化铁剥离,剥离的氧化物根据其质量及形状的不同以及该处蒸汽动量的大小,或在管内沉积,或随蒸汽运动并形成固体颗粒,使汽轮机调节级和高、中压缸第1级叶片产生侵蚀。

某超临界机组汽轮机结垢及腐蚀原因分析

某超临界机组汽轮机结垢及腐蚀原因分析发布时间:2021-10-26T03:54:52.066Z 来源:《当代电力文化》2021年21期作者:康平[导读] 某电厂汽轮机由东方汽轮机有限公司生产NZK660-24.2/566/566 型超临界、一次中间再热、单轴、三缸四排汽、直接空冷凝汽式汽轮机,康平陕西华电榆横煤电有限责任公司榆横发电厂陕西省榆林市 719000摘要:某电厂汽轮机由东方汽轮机有限公司生产NZK660-24.2/566/566 型超临界、一次中间再热、单轴、三缸四排汽、直接空冷凝汽式汽轮机,锅炉为东方锅炉股份有限公司制造的DG2141/25.4-Ⅱ6型超临界变压直流Π型锅炉,一次中间再热、单炉膛、尾部双烟道锅炉。

#2机组2015年检查性大修后于2021年04月14日停机进行机组首次A修。

本次主要研究汽轮机结垢原因,以及处理措施,以此来确保汽轮机高效、安全、稳定运行。

关键词:汽轮机;结垢;过程分析;处理措施1电厂用水概况电厂生产补给水水源主要是水务集团王疙瘩水库来水,来水可达到《石油化工给水排水系统设计规范》(SH/T 3015-2019)的要求,主要指标为:浊度≤3mg/L、铁含量<0.3mg/L、钙含量<175mg/L。

电厂制除盐水流程为:活性炭+超滤+反渗透+一级除盐+混床处理后提供合格除盐水。

日常的水汽品质良好,水汽取样送第三方化验,结果均符合GBT/12145-2016 《火力发电机组及蒸汽动力设备水汽质量》中规定的指标要求。

停炉保护方法采用氨水碱化烘干法,停炉前4h加氨提高凝结水、给水pH:9.6~10.5,热炉放水,余热烘干。

查阅停炉保护执行情况,按要求执行,停炉保护执行记录。

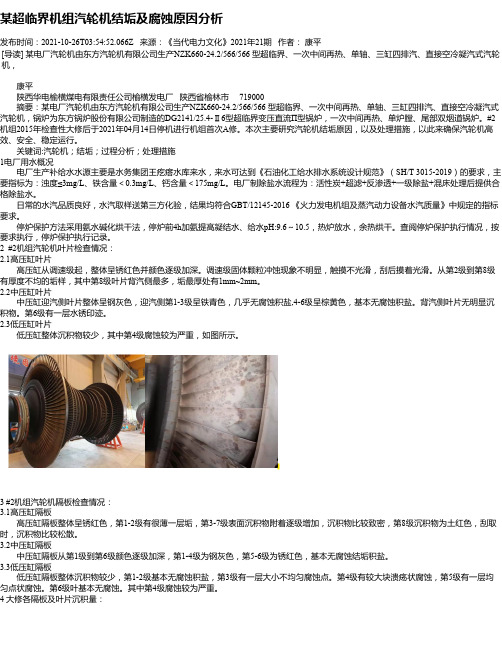

2 #2机组汽轮机叶片检查情况:2.1高压缸叶片高压缸从调速级起,整体呈锈红色并颜色逐级加深。

调速级固体颗粒冲蚀现象不明显,触摸不光滑,刮后摸着光滑。

从第2级到第8级有厚度不均的垢样,其中第8级叶片背汽侧最多,垢最厚处有1mm~2mm。

超超临界600MW机组抗燃油颗粒度超标原因分析及处理

超超临界600MW机组抗燃油颗粒度超标原因分析及处理摘要:根据三组加热器表面发生碳化现象的不同,通过测量加热器实际运行功率,找到了抗燃油颗粒度超标的根本原因,并对此进行了提出了相应的处理和防范措施,同时还对制造厂家推荐了新的加热形式。

关键词:EH油;温度;颗粒物河源电厂一期工程为两台超超临界600MW机组,#2机组于2009年8月建成投产。

该机组的汽轮机为哈尔滨汽轮机厂生产的CCLN600-25/600/600型超超临界一次中间再热、单轴、高中压合缸、双缸双排汽、凝汽式汽轮机。

调速系统采用的是磷酸酯抗燃油。

1、EH油颗粒度超标2015年8月26日,#2机组EH油质送检发现颗粒度超标,达NAS 7级,其他指标正常,采用外接滤油机进行滤油处理。

9月10号,再次送检,发现颗粒度达NAS 10级,已严重超标[1],其他指标正常。

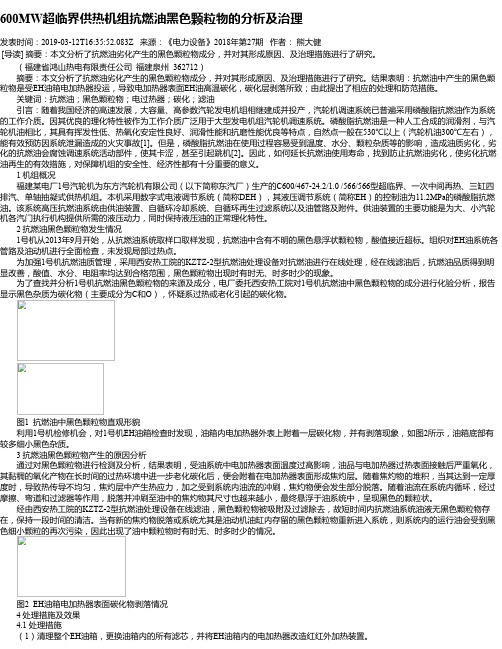

9月16日,利用调度要求调停机会,对EH油箱进行了检查清理,发现油箱内的加热器,有2只表面全部附满了大量黑色碳化物,而另1只加热器表面却比较干净,见图1、2。

EH油是一种三芳基磷酸酯的合成油,具有良好的抗燃性能,自燃点在560℃以上。

运行中的EH油氧化不可避免,但由于汽轮机调速系统是密闭环境,往往导致运行机组EH油氧化的因素为高温。

文献2—4均提到因汽机本体或阀门温度超标,进而导致EH油质恶化的问题。

文献5参照开口杯老化试验方案,研究了EH油在不同温度下老化24h后的部分指标情况,结果表明:EH油温度超过60℃后,其酸值明显增大、电阻率显著降低;超过120℃后,其电阻率就超出运行油标准,且开始产生油质及胶质。

河源电厂#2机组EH油箱设置有3只功率均为2.4KW的电加热器,工作电压为380V,3只加热器电源均来自一个接触器。

3只加热器均为浸入式,其中2只布置在升压站侧的油箱壁上(EH 油循环泵进、出口也在该侧),另外1只布置在集控室侧的油箱壁上。

当加热器运行时,电阻丝的热量通过加热器套管传递给EH油。

大容量超超临界锅炉高温腐蚀原因分析及治理措施

大容量超超临界锅炉高温腐蚀原因分析及治理措施发布时间:2021-05-07T16:14:56.270Z 来源:《当代电力文化》2021年1月第3期作者:姚小旺[导读] 目前采用前后墙对冲燃烧的大容量超超临界锅炉侧墙水冷壁发生高温腐蚀的现象较多姚小旺陕西能源电力运营有限公司商洛项目部陕西省商洛市726007摘要:目前采用前后墙对冲燃烧的大容量超超临界锅炉侧墙水冷壁发生高温腐蚀的现象较多,严重威胁锅炉的长周期安全经济运行。

综合分析认为该腐蚀是硫化物型高温腐蚀。

针对具体失效原因,提出了侧壁风装置改造、燃烧调整和水冷壁表面喷涂等综合措施。

综合措施的应用改善了煤粉刷墙情况,消除了水冷壁管周围的还原性气氛,有效解决了锅炉水冷壁高温腐蚀问题。

研究对于解决目前百万机组锅炉普遍存在的水冷壁高温腐蚀问题具有一定的参考意义。

关键词:超超临界锅炉;水冷壁;高温腐蚀;1水冷壁腐蚀原因分析对发生腐蚀位置水冷壁管进行了割管分析,管子化学成分符合标准要求,金相组织无异常,但腐蚀位置氧含量过低,运行过程中该处为还原性气氛。

综合分析后认为水冷壁发生了硫化物型高温腐蚀。

炉膛内左右侧墙位置高温腐蚀比较严重,而前后墙位置高温腐蚀较轻。

这主要是因为锅炉燃烧器为前后墙对冲布置时,如果一次风速较大,煤粉产生的气流经前后墙处一次风的碰撞后将直接冲向左右墙水冷壁处并在其周围燃烧,在周围产生还原性气氛,最终发生高温腐蚀。

硫化物类高温腐蚀的物理化学过程较为复杂,其腐蚀原理是未燃尽煤粉中的黄铁矿在管壁周围因受热而分解释放自由的原子S和FeS;当管壁邻近含有一定浓度的H2S和SO2气体时,两者反应可生成自由的原子S;FeS2与C的混合物在缺少O2的气氛中反应时,在产物中也会发现有自由原子S的存在;在还原性气氛状态下,自由原子S会因为O2不足而只能部分氧化,其会直接渗透穿过管壁氧化膜,与基体铁发生化学反应生成FeS,并且当管壁温度高于350℃时,反应进程加速,管子内部硫化,最后导致氧化膜松散开裂,甚至出现剥落现象[1-5]。

超临界机组汽轮机结垢及腐蚀原因分析

超临界机组汽轮机结垢及腐蚀原因分析摘要:超临界机组汽轮机结垢不仅会增加汽轮机的磨损和能耗,降低机组的整体工作效率,更会增加汽轮机组发生安全问题的风险。

因此,文章就对超临界机组汽轮机结垢和腐蚀的原因进行了分析总结,并提出了相关防范措施,以供参考。

关键词:汽轮机;结垢;腐蚀;原因;防范措施1超临界机组汽轮机结垢的原因汽轮机垢样中的主要成分包括硅、铁、铜、钙、钠等元素,其中铁铜等化合物多来自水气系统运行期间,由于腐蚀所产生的各种细小微粒,随着汽轮机的长期运行会沉积到汽轮机炉管或者叶片表层;硅钙等化合物则是由于机组在建设、调试或者启动过程中所携带的杂物沉积;钠盐等化合物则是由于精处理混床运行存在异常所造成的,通过检测发现汽轮机叶片上的沉积物多数呈现弱碱性。

进一步分析汽轮机结构的原因,具体分为下述几点:1)精处理系统存在运行异常。

超临界机组在运行过程中需要通过精处理混床进行水汽品质的有效管控,但是在具体应用中可能由于精处理混床流量偏差较大,影响其运行状态,在氨化状态下混床所产生的水质不能够达到既定的品质控制要求,水汽氢导值大于0.10μS/cm,同时在汽轮机组运行中也没有及时进行过滤器正式滤元的更换,影响除铁效果[1]。

2)停炉保护方案问题。

“氨、联氨钝化烘干法”作为常用的停炉保护方法,在具体应用中,如果锅炉的容量较大,在放水过程中,可能因为压力较低,冷却过快等原因,致使炉内湿蒸气无法排净,当金属壁温降低时,就会在系统内壁凝结,进而腐蚀锅炉设备。

再或者机测设备在停机后没有及时进行有效保护,除氧器水箱、热井等都可能被腐蚀,因为腐蚀所产生的锈蚀物就可能在机组启动后,水蒸气带入汽轮机系统中。

3)过热蒸汽品质较低。

过热蒸汽的品质直接影响汽轮机的运行效率和安全,如果蒸汽中的含钠物质或者其他化合物含量较高,这些物质在汽轮机增压减压等运行中就会沉积在汽轮机叶片等位置,造成结垢问题。

同时锅炉在长期运行过程中,可能会因为磨损或者零部件损坏导致蒸汽品质下降,所产生的蒸汽中钠、硅等离子含量超标,随着蒸汽在汽轮机中做功和流通,蒸汽中所含带的盐分就会沉积在叶片、阀门等通流部件上,影响汽轮机的运行。

超(超超)临界机组固体颗粒冲蚀的机理及防治

图 l 固体颗粒冲击材料表面示意图 在连续撞 击下, 材料表层因金属疲劳而出现薄板状屑片 是造 成材 料磨蚀的另一原因 ,见图 2( ) e 。球状颗粒 的高角 度磨蚀下最明显,并与材料性质有较大关系。一般说来,由 于加工硬 化的效果而使其变得硬 脆, 高塑性材料在颗粒撞击 下,加速疲劳 裂纹及屑片 的形成 ,提高断裂剥离的速率 。 脆性磨蚀一般发生在硬度较高的脆性材料中, 冲击颗粒 的硬度可能相对低于靶材 。 这种情况下,材料的磨蚀不 再 在

l 固体颗 粒对 材料 壁砸 冲 蚀 的机理

固体颗粒冲蚀 ( 也称为磨蚀 )对材 料所造成的损害,多

◇

\

一

.

.

‘ :/

半为颗粒冲击所致 ,其冲击行为如 图 l 所示 ,结果会在材料 表面造成 弧状 凹痕 。影 响磨蚀 的因素很多,诸如:冲击颗粒

的形 状、尺寸 、速度 、流量 及受冲击材 料本身 的性质 等。 固体颗粒磨蚀可归纳为 塑性磨蚀 及脆 性磨蚀两种模式。

塑性磨蚀机理 是多角状颗粒 高速 冲击材料表面时 , 颗粒

的突出角刃会 以图 2( )所示 刀具切 削方式 ,造 成材料 的 a 磨蚀 损耗 ,该磨蚀 强度 与冲击角度 、颗粒质量、颗粒形状及

维普资讯

第 2 第 5期 3卷 20 0 7年 9月

电 站

系

统

工 程

V_ . 3No 5 02 . I S p, 0 7 e .2 0

Po r S se we y t m E gn e i g n ie r n

文章编号 :10 —0 X 2 0 )50 0 —4 0 50 6 (0 70 —0 10

Ab t a t T r u h t d i g h r a o s t a s l p ril e o i n s e e ae i s p r rt a t r ie u i g s r c : h o g su y n t e e s n h t o i a t e r so i g n rt d n u e c i c l u b n d r d c i n ma u a t r d o e a i n tke me s r s b p i z t n a d s r y h r e o n a t d fe i l a p iai n o n f cu e a p r t , a a u e y o tmia i p a a d n i f wi g p r a x b e p l to f n o o n nl n l c b - a ss s m, v i i gt a p n s l r i o r d n h n me o f c i ey y p s y t e a o d n h p e o i g a n c ro i g p e o n n e e t l. o d v Ke r s s l r i ; o r d n ; h o y ywo d : o i g a n c ro i g t e r d

超超临界汽轮机组固体颗粒冲蚀的数值研究

超超临界汽轮机组固体颗粒冲蚀的数值研究钟主海;江生科【摘要】文章采用商用计算流体动力学软件CFX,针对某1000 MW汽轮机组,采用欧拉-拉格朗日法,数值模拟了高压缸首级通道内固体颗粒的运动特性,结果表明:不同粒径的固体颗粒对叶片的冲蚀有着不同的影响,固体颗粒直径越大,发生碰撞时的角度越大,撞击点位置越接近前缘.固体颗粒在静叶压力面、吸力面撞击点的撞击角度均在0°~15°之间.静动叶内的冲蚀区主要集中在压力面的中后部,并且静叶受冲蚀的程度远大于动叶.文章还对静叶出汽边采用Cr2C3抗冲蚀涂层后的流动情况进行了分析和比较,结果表明,采用Cr2C3抗冲蚀涂层对叶片气动性能影响不大.【期刊名称】《东方汽轮机》【年(卷),期】2017(000)003【总页数】6页(P22-27)【关键词】汽轮机;固体颗粒;冲蚀;抗冲蚀涂层【作者】钟主海;江生科【作者单位】东方汽轮机有限公司,四川德阳,618000;东方汽轮机有限公司,四川德阳,618000【正文语种】中文【中图分类】TK262Abstract:Based on Euler-lagrange method, a numerical sirnulation on the motion behavior of solid particles in the first stage passage of one 1000 MW steam turbine high pressure cylinder was conducted by the commercial computational flow dynamics software CFX.The results showed that the solid particles with different sizes had different effects on the erosion of blades.The larger the diameter of solid particle is,the larger the anagle of impact is,the closer the impact point is to the leading edge.The impacting angle of solid particles on the impact point of the stator blade pressure surface and the suction surface is bet ween 0°~15°.The erosion area stationary blade and moving blade was concentrated in the rear of the pressure surface.And the degree of eiosion of stationary blades was greater than that of moving blades.This paper also analyzed and compared the flow situation of the exit of stationary blade of that Cr2C3anti erosion ceating.The results showedthat Cr2C3anti erosion coating caused little impact to the performance of the turbine stage.Key words:steam turbine,solid particles,erosion,anti erosion coating随着机组初温的提高,锅炉和管道系统的高温氧化加剧,从管路内壁脱落的氧化物除了频繁堵塞锅炉过热管和再热管外,还将随高速汽流进入汽轮机对调节级喷嘴和再热后第一级静叶产生严重的固体颗粒冲蚀(简称SPE)破坏,导致汽轮机做功效率降低、轴系振动和轴向推力增大,目前其已成为影响高参数汽轮机安全性和经济性的一个突出问题。

东方超超临界空冷1000MW汽轮机技术特点介绍

中压转子冷却结构

(Sheet-35)

中压外缸冷却结构图

(Sheet-36)

低压模块

●对空冷机组来讲,低压模块的开发设计是重点,也是难点, 因为空冷机组与湿冷机组相比,它的低压模块承受着更为 恶劣的工作条件:

●设计背压高,背压变化范围大,且变化频繁。与背压变化相 对应,排汽温度也是变化范围大,变化频繁。

▲包括旁路系统、预暖系统、防高压缸过热通风 系统。

▲预暖系统:由高排送蒸汽对高压缸进行倒暖。 ▲通风系统:为防止启动时高压缸过热,在4#高

压导汽管处设有通风阀。

(Sheet-44)

四、汽轮机的材料及防 固体颗粒侵蚀的方法

(Sheet-45)

1、汽轮机主要部件的材料

部件 高中压转子

低压转子 高、中压内缸 高、中压外缸

600℃/600℃

已投运

(Sheet-4)

序 号

电厂

1 灵武

2 府谷

3 段寨

东汽超超临界空冷1000MW机组业绩

汽机制 造

容量

MW

汽机参数

压力/温度 MPa/℃/℃

末级叶片

汽轮机型 式

执行情 况

东汽

1000 25/600/600 770

双轴、四缸 本月投 四排汽 运

东汽

1000 26.2/600/600 770

(Sheet-13)

(Sheet-14)

3、主要设计特点

●可靠性高: ▲高、中、低压全部采用经运行考验的成熟结构; ▲对轴系稳定性进行了慎密校核; ▲高温部件的材料经过运行考验; ▲高温部件结构及冷却经精心设计;

●启动方式灵活,调峰及变负荷性能好; ●机组安装方便、检修性能好。

(Sheet-15)

超临界机组汽轮机结垢腐蚀原因分析

超临界机组汽轮机结垢腐蚀原因分析摘要:本文通过某厂汽轮机由于汽轮机组大面积结垢导致的汽轮机组调节级压力逐渐升高的故障分析过程,通过对汽轮机结垢成分以及运行汽水品质的全面查定,对机组运行管理及机组停炉保护等问题提出整改建议。

关键词:超临界汽轮机结垢汽水品质1 前沿某厂2号机组锅炉为东方锅炉厂生产的DG2102/25.4Ⅱ9型超临界参数变压直流炉,单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构П型锅炉。

汽轮机为上海电气集团生产的N660-24.2/566/566型一次中间再热、单轴、三缸四排汽、双背压、八级回热抽汽、凝汽式汽轮机。

机组于2013年10月通过168小时试运行后正式商业运行。

该厂主要水源为城市污水厂处理后中水(地表水作为紧急备用水源),通过污水处理站(曝气生物滤池+反硝化滤池)处理后进入电厂,后续流程如下:来水机械加速澄清池变孔隙滤池循环水锅炉补给水过滤器机加澄清池循环水排污水循环水排污水经过预处理后进入锅炉补给水系统,通过超滤+一级反渗透+二级反渗透+混床处理后为机组提供合格除盐水。

给水采用AVT(R)水工况,给水加氨和联氨,机组给水电导率控制在5μS/cm 左右(对应的理论pH值为9.27)。

联氨控制20~25μg/L。

停炉保护方法采用传统的“氨、联氨钝化烘干法”,要求停炉前2h,无铜系统加氨提高给水pH值至9.4~10.0,联氨浓度加大到0.5mg/L~500mg/L,热炉放水,余热烘干。

2 汽轮机检查情况2.1 高压缸高压缸从调速级起,整体呈锈红色并颜色逐级加深。

调速级固体颗粒冲蚀现象不明显。

迎汽侧叶片第8~11级表面有疏松锈红色沉积物,其中第10级叶片最多,第11级叶片为局部分布。

背汽侧调速级及第1级叶片表面沉积物不明显,第2~11级叶片表面有明显沉积物,其中8、9级叶片最多。

2.2 中压缸中压缸迎汽侧叶片整体呈钢灰色,背汽侧第1~3级呈钢灰色,4~8级呈锈红色。

第二讲 超超临界汽轮机的固体颗粒侵蚀与汽流激振

• 从低压级(缸)的损失看,由于低压级的蒸 汽 比容很大,所以叶轮摩擦损失很小;由于低压 级均是全周进汽,所以没有部分进汽损失;而低 压级的叶片高度很大,漏汽间隙所占比例很小, 因此漏汽损失很小;另一方面,由于蒸汽容积流 量很大,而通流面积受到一定限制,因此低压级 的余速损失较大;由于低压级一般都处于湿蒸汽 区,所以存在湿汽损失,而且压力越低该项损失 越大。总而言之,对于低压级(缸),由于湿汽 损失很大,使其效率降低很多,尤其是最后几级 。

见教材

普通型

改进型

• 再热第1级的固粒冲蚀及防SPE措施 再热第1级固体颗粒物冲蚀主要表现在导叶出口 背弧上,说明固体颗粒物冲蚀机理不同于调节级 ,其机理是静/动叶片之间固体颗粒物复杂的多 重反射冲击现象。来自导叶出口的粒子首先打在 动叶进汽边背弧上,粒子在动叶上获得巨大切向 速度,并以小角度冲击导叶出口背弧表面,对导 叶形成严重的冲蚀。

汽流激振故障特征

(1)对负荷变化较敏感 通常出现在机组带负荷过程中,且一般发生在高 负荷区。振动与负 荷之间有一定的重复性。 蒸汽激振常出现在机组并网后负荷逐渐增加的过 程中,其主要特征是振动敏感于机组负荷,一般 发在机组带较高负荷时突发性振动。通常有一个 门槛负荷值,超过此门槛值,立即激发蒸汽激振 ,而当负荷降低到某一数值后,激振可消失,有 较好的重复性,与轴承油膜涡动不同,蒸汽激振 产生的低频振动的频率与转子的工作转速无关, 常与转子的一阶临界转速相吻合。

第二章 第五节 超超临界汽轮机的 固体颗粒侵蚀与汽流激振

固体颗粒的侵蚀SPE(Solid Particle Erosion)

• 喷嘴和叶片的固体颗粒物冲蚀(SPE)是超临 界参数汽轮机问世以来就面临的严重问题。超 临界机组采用直流锅炉,启动和变负荷运行过 程中,蒸汽管道中产生的氧化物受交变热应力 的作用而剥离进入蒸汽中,对主蒸汽调节阀、 再热蒸汽调节阀、调节级喷嘴和动叶、再热第 1级静、动叶造成固体颗粒物冲蚀现象。严重 影响机组运行的安全性、可靠性和经济性。

1000MW超超临界机组炉水循环泵汽蚀原因分析及解决措施

引Байду номын сангаас言

某 电厂 1 0 0 0 MW 机 组锅 炉为 上海 锅炉 厂 生产

1 启 动 系统 设 备 特 性

1 . 1 炉循 泵技 术参 数 炉 循泵 为德 国 KS B公 司 制 造 的 湿 式 单 级 离 心

的 S G一 3 1 0 3 / 2 7 . 4 6 一 M5 3 6型 超 超 临 界 直 流 锅 炉 , Ⅱ

Vo 1 . 3 7 N o 3

J u n . 2 0 1 3

湖 北 电 力

筮 2 0 1 3 鲞 年6 箜 塑 月

1 0 0 0 MW 超 超 临 界 机 组 炉 水 循 环 泵 汽 蚀 原 因 分 析 及 解 决 措 施

刘 刚 , 周忠涛 , 刘海 明 , 杨

An a l y s i s a n d S o l v i ng Me a s u r e s o f Bo i l e r W a t e r Ci r c u l a t i o n Pu mp Ca v i t a t i o n f o r 1 0 0 0 M W Ul t r a — s u p e r c r i t i c a l Uni t

木

( 湖北 省 电力公 司 电力科 学研 究 院,湖 北 武汉

4 3 0 0 7 7 )

[ 摘 要 ] 某1 0 0 0 Mw 超超 临界 机组 在锅 炉 快速 降 压异 常 工 况下 炉 水循 环 泵发 生汽蚀 现 象 , 对

炉 水循 环泵 的安 全运行 造 成 了不利 影响 。本 文在 全 面分析 炉水循 环 泵 汽蚀 原 因的基 础 上 , 针 对 炉 水循 环 泵和 给水 泵 串联 布 置方 式的特 性 , 通过 对锅 炉启 动 系统运行 方式 的调 整 , 避免 炉 水循 环 泵 汽蚀现 象 的

浅谈超超临界汽轮机通流部分结垢防腐与防治对策

浅谈超超临界汽轮机通流部分结垢防腐与防治对策徐州华润电力有限公司 李后森 江苏阚山发电有限公司 王金宝摘要:总结出汽轮机通流部分失效的原因及机理,针对性地采取优化机组运行方式、停机保养、水处理监控、选材改造等有效策略,最大限度地防止汽轮机流通部分的失效发生,降低机组的运行风险。

关键词:通流;结垢;腐蚀;SPE;预防0 概述超超临界汽轮机的通流部分担负着十分巨大蒸汽热能的转换工作,如果蒸汽介质控制不当,汽轮机通流部分就会发生积盐、结垢、腐蚀、损伤等不安全因子,严重影响汽轮机的级效及可靠性系数。

因此,很有必要认真研究分析汽轮机常见失效问题,吸收国内外在解决汽轮机通流部分过程中积累的成功经验和教训,这对我国顺利发展超超临界机组有着重要的意义。

本文通过失效不同类别来论证超超临界汽轮机通流部分失效机理,从中找出解决的最佳方式监控方式,最大限度地降低安全事故的发生。

1 汽轮机通流部分积盐、结垢1.1汽轮机通流部分积盐、结垢的危害使汽轮机通流表面变得粗糙,增大蒸汽流动时的摩擦损失,从而降低汽轮机的效率。

汽轮机通流部分积盐使蒸汽的通流截面积减少,降低汽轮机的输出功率。

盐类物质沉积在隔板喷嘴上,会增大隔板前后的压力差,从而增大隔板的弯曲应力。

盐类物质沉积在动叶上,会增大叶轮前后的压力差,从而增大汽轮机转子的轴向推力,使推力轴承过负荷,严重时甚至会造成推力轴承乌金融化,动静部分发生摩擦、碰撞。

盐类物质沉积在轴封上,使轴封环卡死失去弹性而造成轴封部分损坏。

当沿汽轮机圆周积盐不均匀时,将影响转子的平衡,使汽轮机振动加大,甚至造成严重事故。

1.2结垢分析与预防1.2.1汽轮机通流部分结垢的机理及化学成分由于锅炉产出的蒸汽并不是绝对的清洁(其中含有各种盐分和杂质),蒸汽在进入汽轮机内膨胀做功时,参数降低,携带盐分的能力逐渐减弱,盐分即被分离出来,紧紧地黏附在喷嘴、动叶和汽阀等通流部分的表面上,形成一层坚硬的盐垢。

汽轮机内沉积的物质可分为易溶于水的、稍溶于水的和完全不溶于水的。

超临界汽轮机固体颗粒侵蚀特性与防治对策分析

87中国设备工程Engineer ing hina C P l ant中国设备工程 2019.04 (下)随着我国超临界国产化1000MW 、600MW 超临界压力机组相继投产,汽轮机本体高、中压级通流部分喷嘴、叶片固体颗粒侵蚀(SPE)损伤问题愈加突出。

锅炉运行中由于热冲击作用,其热器、再热器汽侧内壁金属发生氧化作用,在金属表面形成氧化膜的垢层,达到一定厚度后从管材内壁剥离,产生坚硬的氧化皮固体颗粒,固体颗粒在蒸汽携带下进入汽轮机流通部分,造成汽轮机喷嘴、叶片固体颗粒侵蚀问题,导致汽轮机内效率降低、做功能力下降,机组检修维护费用上升。

基于提高汽轮机抗固体颗粒侵蚀能力的目的,深入分析超临界汽轮机流通部分SPE 问题,研究固体颗粒运动轨迹特性、喷嘴与叶片抗冲蚀气动设计、高温喷嘴与叶片材料选用、流通部分采用表面硬化处理等降低固体颗粒侵蚀的对策及机理,指导超临界机组设计与制造,安全及经济运行。

1 固体颗粒形成及危害锅炉过热器、再热器受热面以及主蒸汽管道内壁氧化层厚度增大到一定程度,在热应力作用下发生剥落,形成了机组蒸汽中携带的固体颗粒。

在锅炉启动、停止和负荷剧烈波动的过程中,锅炉受热面管壁温度波动幅度较大,受热面管材就会产生温差热应力,这是氧化层大量脱落的主要原因。

锅炉过热器、再热器受热面管材的加工制造要在570℃及以上的高温条件下进行,在加工过程中,空气中的氧气与管材表面金属相结合形成了3种氧化层,管材表面由内至外依次为FeO 、Fe 3O 4,Fe 2O 3,其中与管材基体连结的FeO 层结构疏松不稳定,在570℃以下容易分解形成Fe 3O 4和FeO ,导致管材加工过程中产生的氧化膜层脱落或发生腐蚀,形成氧化皮固体颗粒。

锅炉运行中,过热器、再热器等高温受热管材表面氧化膜的生成既是一个化学过程,也是一个物理过程。

金属的氧化主要通过铁离子、氧离子的扩散不断进行,形成了由内层原生膜(Topotactishe schicht)与外层延伸膜(Epitaktishe schicht)组成的结合比较牢固的双层氧化膜。

超临界机组氧化皮机理分析及防治对策

超临界机组氧化皮机理分析及防治对策112研究与探索Research and Exploration ·工艺与技术中国设备工程2019.06 (下)近年来发电技术不断发展,高效型超超临界供热机组再热汽温已达620℃,机组发电煤耗和污染物排放水平大幅降低,但是随着机组初参数尤其是温度参数的大幅提高,过热器、再热器管材汽侧的高温氧化问题日益突显,带来了超临界锅炉氧化皮脱落爆管、汽轮机固体颗粒侵蚀等难点问题。

氧化皮脱落后聚集在受热面U 型弯底部,使受热面管道的通流截面减小、流量降低,对受热面管子的冷却效果减弱,高过、高再等高温锅炉受热面管材短期过热,导致高温受热面爆管;受热面管壁剥落的坚硬金属氧化物粒子随蒸汽进入汽轮机,造成汽轮机入口流通部分固体颗粒侵蚀与汽轮机叶片损害。

超临界锅炉氧化皮脱落问题已成为影响机组安全与经济运行的主要问题之一。

为此研究锅炉氧化皮产生的机理,掌握金属材料高温氧化与脱落的规律,并对相关技术参数进行优化,制定预防锅炉高温受热面氧化皮产生、脱落、聚积的相应对策,对提升机组的安全、经济运行特性,具有较大的指导意义。

1?锅炉氧化皮机理分析1.1?氧化皮生成机理分析金属的氧化主要通过氧离子的扩散来不断进行,可以认为高温蒸汽管道内壁氧化膜的生成是一个化学、物理过程。

若化学反应生成的氧化膜不牢固,生成的氧化膜不断剥落,则致密的氧化膜对金属的保护作用消失,金属氧化的过程不断持续进行。

氧化皮的生长速度与管材温度和运行时间都有关系,机组运行时间越长,氧化膜的厚度越大,有资料表明金属温度和氧化速度之间呈指数曲线关系,金属温度越高,氧化速度越快。

一般情况下,锅炉管材蒸汽侧氧化皮的断面形貌呈现双层结构特征,内层与外层氧化物厚度也大体相当。

大量的研究工作表明,外层氧化物得成分主要是Fe 3O 4,内层氧化物的成分主要是(FeCr)3O 4,随着管材中Cr 含量的增加,其内层氧化物中Cr 的含量也相应增加。

超临界直流锅炉防止空预器积灰、腐蚀、堵塞方案

超临界直流锅炉防止空预器积灰、腐蚀、堵塞方案某火电厂为2×350MW超临界间接空冷燃煤热电联产机组,#1、#2锅炉为东方锅炉股份有限公司生产的DG1154/25.4/571/569-Ⅱ4型锅炉。

本锅炉为超临界参数变压运行直流炉,单炉膛、一次中间再热、采用前后墙对冲燃烧方式、平衡通风、紧身封闭、固态排渣、全钢悬吊结构Π型锅炉,本锅炉所配空预器为三分仓回转式空气预热器。

二、运行中存在的主要问题1.空气预热器堵灰堵灰后各分仓差压增大,一次、二次风压有摆动现象,其摆动周期与空气预热器旋转一周的时间恰好吻合,这说明空气预热器有堵塞现象。

这是因为当堵塞部分转到一次风口时,一次风压开始下降;当堵塞部分转到二次风口时,二次风压又开始下降,在堵塞部分转过之后,风量又开始增大。

空气预热器堵灰时,由于风量的忽大忽小,炉膛负压上下大幅度波动,严重影响锅炉燃烧的稳定性。

2.空气预热器腐蚀空气预热器堵灰及腐蚀是息息相关的。

空气预热器堵灰时,空气预热器受热面由于长期积灰结垢,水蒸汽及SO3容易黏附在灰垢上,加重了空气预热器的腐蚀;而空气预热器腐蚀时,受热面光洁度严重恶化,加重了空气预热器的积灰。

空气预热器堵灰及腐蚀时,运行中表现出空气预热器出口一、二次风温降低,排烟温度升高,锅炉效率降低。

三、影响因素分析1.锅炉燃料燃烧方面的影响锅炉燃烧的所有燃料几乎都含有硫。

燃烧过程中燃料中的大部分硫都转变为二氧化硫,但仍有1-5%的硫转变为三氧化硫。

烟气中三氧化硫的含量取决于许多因素,如燃料中硫的含量、燃烧时的过量空气系数以及是否存在对形成三氧化硫起催化作用的沉积物等。

三氧化硫与烟气中的水蒸汽反应,在换热元件表面形成一层硫酸膜从而腐蚀碳钢换热元件。

能在换热元件表面上形成一层连续的硫酸膜的最高温度称为烟气的“酸露点”。

当换热元件壁温低于露点温度时,硫酸蒸汽就会凝结在壁面上腐蚀换热元件,并不断粘结飞灰,堵塞通道,降低换热元件换热效率和使用寿命,影响空预器的安全经济运行。

600MW超临界供热机组抗燃油黑色颗粒物的分析及治理

600MW超临界供热机组抗燃油黑色颗粒物的分析及治理发表时间:2019-03-12T16:35:52.083Z 来源:《电力设备》2018年第27期作者:熊大健[导读] 摘要:本文分析了抗燃油劣化产生的黑色颗粒物成分,并对其形成原因、及治理措施进行了研究。

(福建省鸿山热电有限责任公司福建泉州 362712)摘要:本文分析了抗燃油劣化产生的黑色颗粒物成分,并对其形成原因、及治理措施进行了研究。

结果表明:抗燃油中产生的黑色颗粒物是受EH油箱电加热器投运,导致电加热器表面EH油高温碳化,碳化层剥落所致;由此提出了相应的处理和防范措施。

关键词:抗燃油;黑色颗粒物;电过热器;碳化;滤油引言:随着我国经济的高速发展,大容量、高参数汽轮发电机组相继建成并投产,汽轮机调速系统已普遍采用磷酸脂抗燃油作为系统的工作介质。

因其优良的理化特性被作为工作介质广泛用于大型发电机组汽轮机调速系统。

磷酸脂抗燃油是一种人工合成的润滑剂,与汽轮机油相比,其具有挥发性低、热氧化安定性良好、润滑性能和抗磨性能优良等特点,自然点一般在530℃以上(汽轮机油300℃左右),能有效预防因系统泄漏造成的火灾事故[1]。

但是,磷酸脂抗燃油在使用过程容易受到温度、水分、颗粒杂质等的影响,造成油质劣化,劣化的抗燃油会腐蚀调速系统活动部件,使其卡涩,甚至引起跳机[2]。

因此,如何延长抗燃油使用寿命,找到防止抗燃油劣化,使劣化抗燃油再生的有效措施,对保障机组的安全性、经济性都有十分重要的意义。

1 机组概况福建某电厂1号汽轮机为东方汽轮机有限公司(以下简称东汽厂)生产的C600/467-24.2/1.0 /566/566型超临界、一次中间再热、三缸四排汽、单轴抽凝式供热机组。

本机采用数字式电液调节系统(简称DEH),其液压调节系统(简称EH)的控制油为11.2MPa的磷酸脂抗燃油。

该系统高压抗燃油系统由供油装置、自循环冷却系统、自循环再生过滤系统以及油管路及附件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文章编号:l005-006X(2007)05舢l-04

电站系统工程 Pow盯 Sys钯m Engineering

VroJ.23 No。5

S印.,2007

超(超超)临界机组固体颗粒冲蚀的机理及防治

北京国华电力技术研究中心 徐亚涛

摘 要:通过研究超超临界汽轮机固体颗粒侵蚀产生的原因.在制造和运行中采取通流部分优化及喷涂硬化、灵活运用旁路系统等防 治措施,可有效降低固体颗粒侵蚀现象的发生. 关键词:固体颗粒;冲蚀;机理 中图分类号:n(245 文献标识码:B

圈3苓同材震下,;枣击角度对磨蚀率魄彰晌 矗——璇铜彝——硬纯钢Y——御瓷6——聚合物 氧化铁固体颗粒撞击喷嘴壁面的冲蚀率f妁网体颗粒 的碰撞角夕l和碰撞速度蜘l霄关。在5∞℃下,氧化铁粒子 对12er的骂氏体材料冲镰实验结果表明,在磋撞筠为30。左 右时冲蚀率达到最大值,并且冲蚀量姆碰撞速度的3次方到4 次方成正比,典型的冲蚀察与碰撞角的关系如图4所示。根 摆嵝鳙材辩的抗掉蚀缝憩霹知,裴嘴觞气动设诗波镬霾俸鬏

Theory and Prevention of Solid PanicIe Erosion in CriticaI(Super℃ritical)Unit

XUY|a-tao

.

iIl跚p涮tical Abstr曩ct.Through studying tlle托鹳ons tlIat∞Iid panicle crosion is gcner砷cd

4汽轮机制造中采取的预防措施

毒。l嚷嚷升冀表嚣强纯

固体颗粒侵蚀损伤的程度与粒予撞击角度、撞击速度、 敉予大小和多少及叶片材料的耐侵蚀性能等因素有关,其中 敉子撞击角度对侵蚀速度有极大影响(图9).汽轮机通流 部分常含煮12cf舄氏馋不锈钢,其搴孝料韧性高,但它道遁 的被子硬度极高,必奠氏硬度5。5~6.6缀。所缢可戳认必喷 嘴、动叶片受到的侵蚀最可能是“韧性模式”.侵蚀试验证 实,常用喷嘴和动叶片材料在粒子撞街角度较小(如20。~ 309左右)时侵蚀最严重。然而,这种规律对于硬度很大的 誊|辩翔陶瓷等侵蚀瓣律嬲完全不露,趱瓷豺料在冲击熊发小 时所受的侵蚀损伤最小。这就是汽轮移ll遥流部分荔受後镳酶 菜些喷嘴和叶片表灏可以采用硬质涂层预防固体颗粒侵蚀 的道理。

等离子喷涂工艺凡乎可以用予逶流部分需要徽辩侵蚀 涂层的所有部件,饭由于某些喷嘴室和使用螺栓固定的喷嘴 弧段受结构的限制。等离子喷涂工艺不能用于喷涂喷嘴出汽 边的内弧面。

tIIrbine during

manuf缸turc锄d opemtioIl'takc me弱ur鹤by optimization锄d spray harden m nowing part锄d nexible印plication of

by.p髂s SysteIIl’avoiding to happcn∞Iid grain con.oding ph饥om饥on c丘.cctiVcly.

2影响冲蚀的主要因素

2.1冲击角度 冲击角度对磨蚀率的影响会因靶材性质不同而有显著

差异,图3显承7不同净浓角度下,碳镪、硬化镧、陶瓷、 聚合物等4种性质运异豹材辩磨蚀率受冲击煮痰酶影响情 况.其中塑性材料如碳钢,在冲击角为30。时有最大磨蚀率, 因为塑性材料在低角度、高速度冲击下,有利于切削或挤伸 等鎏牲瘗蚀方式酶送行;对脆瞧誊|籽翔陶瓷,因必是由予撞 击应力引发徽裂纹所至,故最大磨蚀攀发生在具有最大冲击 能时,即当冲谢角度为90。时的情况下.而在低角度冲击时, 耪辩耗豢耋较繇。至手弹援模数较低熬蒙含物翔蠢凌与蕤性 材料完全相反的结果,在90。冲击下几乎不发生损耗.

稻确箍fds鞠警辩粒子硬度对磨蚀率豹影响徽凄翔下结 论:当j晓子硬度超过被磨蚀基材的表面硬度时。粒子硬度变 化对靶材磨蚀率的影响不大,仪当粒子硬度低予表面硬度 酵,粒予嫒凌对蠹镶率鹃影嚷考羧显著。另辩,疆废较低的

万方数据

第5期

徐亚涛:超(越超)临界机组固体颗粒冲蚀的机理及防治

3

粒子,舞暴凌褰速;孛壹嚣重其有蒜动戆,对硬质基毒|一群会造 成严重的蘑蚀攒耗. 3汽轮机设计中防止固体颗粒冲蚀的对策

2.2冲击速度 不论塑性材料绫脆性材料,颥粒{孛击速度的提毫垮会使

磨蚀羹增匀玎,一般认为,两者阍存在着以下的关系式:

F《矿

式中,零——磨蚀攀;卜—.i巾击速度;爱。一豢数。撑俊剿

与材料性质有关,在塑性材辩巾,一奔予2~2.5之间:褥脆 性材料对冲击速度较为敏感,摊值可高达6.

冲潦速度与材料对冲蚀率的影响如图5所示。

1固体颗粒对材料壁面冲蚀的理

固体颗粒冲蚀(也称为磨蚀)对材料所造成的损害,多 半为颗粒冲击所致,其冲击行为如图l所示,结果会在材料 表面造成弧状凹痕。影响磨蚀的因素很多,诸如:冲击颗粒 的形状、尺寸、速度、流量及受冲击材料本身的性质等。

固体颗粒磨蚀可归纳为塑性磨蚀及脆性磨蚀两种模式。 一般而言,若磨蚀颗粒是以微切削、铲挖等塑性变形的方式 对固体壁面进行磨损,叫做塑性磨蚀,一般金属工业材料的 磨蚀多为这种型式;若耗损是由撞击应力引起的微裂纹,并 伴随裂纹的延伸过程所造成的。则属于脆性磨蚀。陶瓷、碳 化物、氧化物等硬脆材料的磨蚀通常属于这种情况。

服设计

图6减轻固体颗粒冲饿的调节级改进设计

^

l

V 嫠 麓 爨 豢

^麓v斌撩搿 翘辩秧秘瓣凑

圈8改透裁爱霞髂鬏粒疆攘速痉秘角袭 通过叶溅气动设计提高喷嘴抗冲蚀性能的童要途径是 减少固体颗粒的碰撞速度和碰撞角度,从而避开材料的高冲 蚀区。图7为农芝公司改进后喷嘴曲线。改进叶越的特点是 压力瑟型线角警壹,没有大的掰转霆,因此固体颗粒碰撞角

粒撞击麓避开20+~35’豹高冲蚀区,同时还应该尽羹降低 固体颗粒的撞击速度和减少撞击颗粒的数擞.

皇 ’譬_ 簧 曩 蠢

园 ll曲圈目剧因

圆●■_●I■l●f{l●L

圈

图2数种常见的颗粒冲击形态 国徽协粼《妨袭瑟裂纹◇菸l枣移锻撩 《d)徽裂纹国疲劳詹片∞挤伸突起璃靖

圈4固体材料冲蚀率与碰撞角的关系

万方数据

2

电站系统工程

2007年第23卷

影响材料磨蚀率的因索j#常多盛复杂,在实际情况下, 磨蚀率取决于各因素的综合效应,一般可将这些因素归纳为 3大类:

(1)狰斑型式:魏冲壶角度、i孛击速度。 (2)颗粒性质:包括形状、大小、密度及浓度. (3)靶材性质:材料显微结构、硬度、塑性、加工硬化 饿、残鍪瘦力、表瑟状魏等。

由于喷嘴蹴汽边内弧萄被撞击造成调节级喷嘴的冲蚀 接坯,箨么霹笺减少这静;孛镶鹃方法:一是减少喷嘴数蒌、 增大其横截鬣积;二是改进喷嘴静叶的叶型、减小汽流的转 向折转角、增大折转半径,使颗粒较容易地通过。这样撞击 在喷嘴出汽边内弧面的固体颗粒数目将减少,从丽减轻冲蚀 量。

逶过改交喷嘴熬足{毒影状羧及调节级与荐热第一级静 喷嘴和动叶的距离,明显地降低固体颗粒的侵蚀攀.设计方 面通过采用倾斜调节级喷嘴(图6)。可显著减少撞击在喷 嘴出口边表灏上的固体颗粒数避、降低撞击速度,减少固体 颗粒入射兔,便喷嘴出汽边熬裰体颗粒侵蚀率躜显减小。采 震诱苓缀喷黉豹改进设诗翻傺护涂层等接施,霹使箕王终寿 命延长为原设计工作寿命的3倍。

叼p\ 一一密戈多 图l 固体颗粒冲击材料表面示意图 在连续撞击下,材料表层因金属疲劳而出现薄板状屑片 是造成材料磨蚀的另一原因,见图2(c).球状颗粒的高角 度磨蚀下最明显,并与材料性质有较大关系。一般说来,由 于加工硬化的效果而使其变得硬脆,高塑性材料在颗粒撞击 下,加速疲劳裂纹及屑片的形成,提高断裂剥离的速率. 脆性磨蚀一般发生在硬度较高的脆性材料中,冲击颗粒 的硬度可能相对低于靶材。在这种情况下,材料的磨蚀不再 以切削或大量塑性变形的方式进行,而是在颗粒高速撞击靶 材表面时,因能量转移而形成高冲击应力场,使硬脆靶材在 冲击点附近形成微裂纹,如图2(b)所示.即使在撞击能量 较低时.因受连续性冲击,也一样会在材料表面形成疲劳裂 纹,如图2(d)。这两种裂纹的形成是脆性磨蚀的主要原因。 上述裂纹在重复应力作用下,向四方延伸并彼此交错,最后 导致材料的剥离.

一l氆p鼯£Ve|oei每一 lI-●Q瓮Z寒荔2日-l

图5憋性材料与脆性材料的廉蚀率与冲裔速度问的美系

2.3颗粒大小 一般情况下,基耪之磨蚀逮攀与矮粒大小成正毙关系,

但当颗粒大于某一愉界粒径时,煲Ij对磨蚀影哺不大.宥学者 曾针对浆性材料做过系列研究,发现这一临界值约为120~ 130 p m。此外,不阅颗粒粒径下的磨蚀,会改变脆性材糙 的蘑镰梳理,镶魏以较大粒经静颗粒冲击玻璃或全硬化钢 时。会出现脆性磨蚀形式;但以较小粒径颗粒冲击时,则耗 损型态转变成塑性磨蚀。因此,脆性材料磨蚀率对微颗粒大 零懿敏感度远高予燮性耪籽。 2.4粒子形状

收稿日期:2007-03-06 徐亚涛(1966_),男,高级工程师.北京,06520l

度的斜向剪切应力为主的形式,逐渐转变成反复作用的正向 压应力形式,这时磨蚀是以局部塑性变形的方式而产生所谓 的变形磨耗.在以钢珠对铝质靶材进行单击磨蚀试验时,归 纳出挤伸与锻压是变形磨耗的主要原因。当高速颗粒以某倾 斜角度冲击材料表面时,若冲击点所承受的应力超过材料的 变形强度,将迫使冲击点四周发生塑性变形,形成弧状凹痕, 并因压挤作用而形成突起的屑片,如图2(c)、(f)所示, 此屑片受到后续颗粒不断地撞击时,将因硬化而脆断或被颗 粒直接切除,造成材料的磨损.故塑性材料受颗粒磨蚀主要 为切削与塑性变形两种方式.

通过表面强化方法来改善喷嘴抗冲蚀性能的主要途径 楚挺毫表层毒|搴萼的嫒凌。

美国GE公司予20氆纪60年代就对喷嘴稻l砖靖涂蘑迸 行了试验和研究,如采用等离子喷陶瓷、碳化钨及其它材料 的涂层,机组试验i雉实,碳化钨及其像一些涂层在机缀运行 中能提高动叶片的耐侵蚀性能,且没京发生疲劳断裂。魏前 表囊涂屡技寒主要骞表藩等离子喷涂芝艺蠢扩教渗矮薹芑。

粒予形状对磨蚀的影响与冲击角度有关.在相同颗粒半 羟、质豢、速度熬馕凝下,球狭鬏粒在粥。舞度下熬瓣镶 强度比不规则多角彤颗粒大.同样地,多角形颗粒在低角度 下的磨蚀强度则较为明显。这种现象往往对膳蚀结果有很大 的影响。碳纯物食囊较多的自疆铸铁,虽然硬度较高,其对 球狄颗粒的抗磨蚀饿反弱予碳化物含量较低的自日铸铁,但 面对多角状颗粒磨蚀时,则出现完全相反的结果. 2。5颗救硬度