产品不良率高分析课件

产品不良分析报告表格

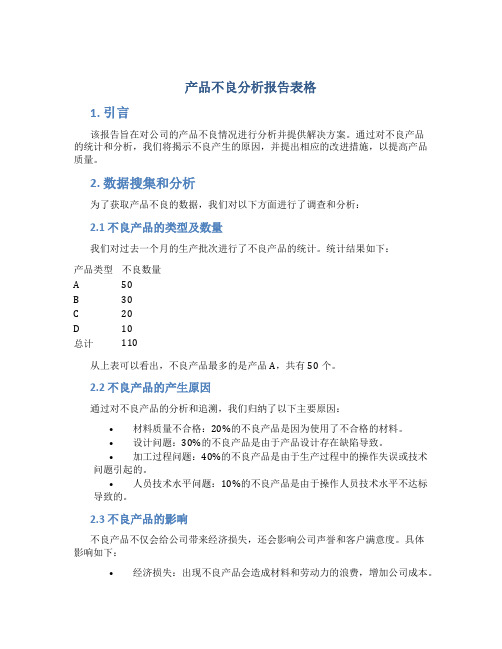

产品不良分析报告表格1. 引言该报告旨在对公司的产品不良情况进行分析并提供解决方案。

通过对不良产品的统计和分析,我们将揭示不良产生的原因,并提出相应的改进措施,以提高产品质量。

2. 数据搜集和分析为了获取产品不良的数据,我们对以下方面进行了调查和分析:2.1 不良产品的类型及数量我们对过去一个月的生产批次进行了不良产品的统计。

统计结果如下:产品类型不良数量A 50B 30C 20D 10总计110从上表可以看出,不良产品最多的是产品A,共有50个。

2.2 不良产品的产生原因通过对不良产品的分析和追溯,我们归纳了以下主要原因:•材料质量不合格:20%的不良产品是因为使用了不合格的材料。

•设计问题:30%的不良产品是由于产品设计存在缺陷导致。

•加工过程问题:40%的不良产品是由于生产过程中的操作失误或技术问题引起的。

•人员技术水平问题:10%的不良产品是由于操作人员技术水平不达标导致的。

2.3 不良产品的影响不良产品不仅会给公司带来经济损失,还会影响公司声誉和客户满意度。

具体影响如下:•经济损失:出现不良产品会造成材料和劳动力的浪费,增加公司成本。

•客户满意度下降:不良产品会影响客户使用体验,降低客户满意度。

•公司声誉受损:频繁出现不良产品会对公司品牌形象造成负面影响。

3. 改进方案针对以上不良产品产生的原因,我们提出了以下改进方案:3.1 材料质量管控•加强对供应商的材料质量审核和监督。

•加强对材料检验过程的把控,确保只使用符合质量标准的材料。

3.2 产品设计优化•设计部门应跟踪客户反馈和市场需求,及时修改产品设计,并通过有效的测试验证产品质量。

3.3 加强生产过程管控•加强对生产过程的监控,确保操作规范和操作人员技术水平达标。

•实施严格的生产工艺流程,避免操作失误和技术问题。

3.4 培训和技术提升•加强对操作人员的培训和技术提升,提高其技术水平和质量意识。

4. 结论通过对产品不良情况的分析,我们发现不良产品主要是由于材料质量、设计问题、加工过程和人员技术水平等多方面原因导致的。

如何降低不良率回修率ppt课件

原理三:保险原理

例如冲床的操作开关必须左右手同时按住才可启动, 避免手指受伤。

原理四:对比原理

利用两个明显的差异,区别不同的地方,例如用不同 颜色区分不同的溶剂,以防止错误产生。

原理五:顺序原理

连续的工作必须按顺序才可正确完成,可明确标示顺 序号码,按顺序操作。

6

原理六:层别原理

以分门别类的方法,例如公文置放区分收文、发文及 待办等层,清楚的层别避免放错位置。

9

3

(3)不要让产品互相碰触。例如刮伤、碰伤、擦伤、撞伤等。 生产流程中要注意每一细节,绝对不让产品互相碰触,

既便加了保护层也要确定无碍,装入包装箱更要注意堆

叠有没有关系,处处都要实验求证过,确认都没有问题才 行; 综合以上三项,最好的制程还是以一个流、一贯化、 同步化的生产方式,就可合乎要求,让不良无从发生了。

4

3. 管理面:

(1)防止人为疏失产生:防错法十大原理的应用

原理一:简化原理

为防止错误发Leabharlann ,利用简化的原理,简化组装产品的螺丝为一种就好,不要太多种螺丝容易拿错。

原理二:异形原理

利用物体材料、零件的不规则形状,例如个人电脑的

各种不同的连接线,被设计成不同的插头形状及颜色,容 易找到正确的位置,也较不易犯错。

原理七:隔离原理

把不应该发生的动作或物品,分隔出来,例如冲床机 器加装隔离罩,避免作业者手伸入加工点发生危检。

原理八:自动原理

例如感应器的应用,计数器的自动计算投入数与产 出数。

7

原理九:缓和原理

为避免对产品的伤害,例如成品包装时使用泡棉保护

缓冲搬运中的碰伤。

原理十:配套原理

印刷电路板的组装,避免漏装、误装,可事先把一片 印刷电路板所要装的零件,一整套依组装顺序排列,依序 置入,可清楚查觉漏装与误装等状况。

最新smt制程不良原因及改善措施分析ppt课件

汇报人: 日期:

目录

• SMT制程概述 • SMT制程不良原因分析 • SMT制程改善措施分析 • 案例分析与实施效果评估

01

SMT制程概述

SMT制程简介

表面组装技术

SMT是表面组装技术(Surface Mounted Technology)的缩写,是一种将电 子元件直接安装在印刷电路板(PCB)表面的技术。

降低成本

SMT技术提高了生产效率 ,降低了生产成本,使得 电子产品更加普及和个性 化。

SMT制程常见问题

锡膏印刷问题:锡膏印刷是SMT制程中的关键步 骤之一,常见问题包括锡膏量不足、偏移、桥接 等,影响焊接质量。

焊接问题:焊接过程中可能出现虚焊、冷焊、焊 接不良等问题,主要原因包括温度设置不当、焊 接时间不足、PCB污染等。

元件贴装问题:元件贴装过程中可能出现元件偏 移、翻转、损坏等问题,主要原因包括设备参数 设置不当、元件供料器故障等。

针对以上问题,我们将详细介绍不良原因分析及 改善措施,以提高SMT制程的良率和生产效率。

01

SMT制程不良原因分析

设备故障导致的不良

设备老化

长时间运行的设备可能出 现磨损和老化,导致定位 不准、传输错误等不良现 象。

维护不足

设备缺乏定期维护和保养 ,可能导致精度下降、故 障率增加。

操作不当

操作人员对设备不熟悉或 操作不规范,可能引发误 操作,造成产品不良。

材料问题导致的不良

原材料缺陷

原材料本身存在缺陷,如PCB 板翘曲、元器件引脚氧化等,

影响制程质量。

储存条件不当

材料储存环境湿度过高、温度过高 或过低可能导致材料性能发生变化 。

品管不良分析方法ppt课件

2、将现有的库存按18%进行全部检查;

完成时间:4月3日(责任人:XXX))

品管不良分析方法

9

步骤三:ቤተ መጻሕፍቲ ባይዱ定改善对策

恒久对策

恒久对策是为了彻底消除不良产生原因,防预不良再发生 而采取的一些系统有效的措施。

案例6:

封口不良恒久对策

1、将每台封口机的加热时间固定在2-2.5秒之间,制作封口机设备点检表,

1、制做喷码长度点检表,每批首件检测喷码长度并记录;2、发现喷码长度 不符的线材立即报废处理。但点检表实施过一段时间就不使用了,第二点对策 也没有实施。这样的例子太多。

制定改善对策的目的在于解决问题,而非为了搪塞客户。要那样就只是一种 形式了。

品管不良分析方法

14

步骤五:效果确认

对策实施后,必须跟进和评价对策实施的效果: 1)责任部门有没有依对策规定要求进行作业? (包括作

业方法变更、参数设置变更、材料的变更、培训的实 施等等) 2)依对策规定要求作业后 ,产品品质有没有得到改善?

的原因所采取的措施。

预防措施:为消除潜在的不合格或其它潜在的不良情

况的原因所采取的措施。

品管不良分析方法

8

步骤三:制定改善对策

暂定对策 暂定对策是指为了保证生产的一种临时应对措施, 其中包括对己生产产品的处理。

案例5: 封口不良暂定对策:

1、将不稳定的机台取替(增加新机台)

完成时间:即日(责任人:XXX)

10

步骤三:制定改善对策

比如说,在制程发生了不合格品时,想想如何做到防止再次发生。 1)仔细观察不合格现象和发生不合格原因处。 2)确定发生不合格的工位和有关的检查工位。 3)确认特定工位的作业指导书(标准)和作业内容。 4)根据结果进行以下对策。

品质不良原因分析及其改善方法PPT课件(18张)

是否在系统面存在缺陷造成不良的发生, 在程序 /流程/规范/规格/图面/SOP/SIP/BOM/设计准则 等等中未定义

四.不良分析方法

1.问题描述的要求:

1.1 不良现象的说明要明确,是什么不良(WHAT) 1.2 不良发生的地点要清楚(WHERE) 1.3 不良的生产日期或D/C要明确 (WHICH) 1.4 不良是谁通知的(WHO) 1.5 不良的比例是多少与出货的数量(HOW MANY) 1.6 不良品与良品对比图=DATA要明确

谢谢观看

3. 鉴定成本:评定产品是否满足规定的质量要求所需的费用。

4. 内部损失成本:产品交货前因不满足规定的质量要求而支 付的有关费用。

5. 外部损失成本:产品交货后因不满足规定的质量要求,导 致索赔、修理、更换或信誉损失等而支付的费用。

6. 外部质量保证成本:为提供用户要求的客观证据所支付的 费用。它包括特殊的和附加的质量保证措施、程序、数据、 证实试验和评定的费用。

1.原因与对策的一致性原则

2.明确由谁何时做什么原则(WHO TO DO WHAT BY WHEN)

3.系统水平展开原则(WHO TO DO WHAT BY WHEN)

六. 问题的持续监控

1. 系统的规范定义及控制方法的执行(打三盲) 2. CLCA的结案执行原则系统的改善与持

续执行

七.不良分析执行的定义

品质不良原因分析与改善方法 培训教材

2010/11/02

品质不良产生成本放大效应

品质损失的五个层面

第一层次:终端客户发现不良, 整机退货,客户维修==》死路一条

每二层次:加工客户发现不良, 重工/维修与停线==》损失惨重

第三层次:产出后才发现不良, 重工与报废==》痛心与无奈

产品不良率的分析方法 (1)

产品内有杂物

焊锡

焊锡操作不规范,锡量过多, 产生较多小锡块

内检 外检

没有完全敲打出杂物 敲出的杂物落入已检产品

外检再次敲打出异物 打螺丝时产生的碎屑

page

不良品案例分析

指示灯不良

来料不良 操作不良 检测时责任心不强

焊伤指示灯线 高压测试烧坏指示灯Fra bibliotekpage

不良品案例分析

螺丝组装不良

螺丝槽口不良;有混料现象 面板不良,螺丝孔过大 责任心不强,漏打、未打到位、打花

page

不良品案例分析

线套不良

操作责任心不强,出现多穿、 漏穿和穿反现象

打螺丝过程,未将线套压入产 品卡槽内

page

不良品案例分析

标贴纸不良

贴标操作手法不正确 未贴到位,被刮擦出现损伤 贴纸保存不够仔细,出现损坏

page

谢谢观赏!

产品不良率的分析方法

不良品案例分析

不良案例

内有 杂物

指示灯 不良

焊锡 不良

标贴纸 不良

螺丝组 装不良

线套 不良

page

不良品案例分析

人

焊锡不良

机器

原料

操作不熟练,手法不正确 责任心不强,未遵守“三不” 生产节拍不均匀 烙铁头损伤 焊锡机温控不稳定

松油浸泡锡丝,焊锡产生松 油渍

page

不良品案例分析

品质不良分析报告

品质不良分析报告引言品质不良是制造业中常见的问题之一。

无论是在生产过程中还是在最终产品中,品质不良都会给企业带来巨大的经济损失和声誉损害。

因此,对品质不良进行分析并采取相应措施来改进是非常重要的。

本文将以一个步骤思考的方式来分析品质不良,并提出一些建议来解决这个问题。

步骤一:确定品质问题首先,我们需要明确什么是品质问题。

品质问题可能包括产品的外观缺陷、功能不完善或性能不稳定等。

根据产品类型和客户需求,我们可以确定品质问题的具体表现形式。

步骤二:收集数据在分析品质问题之前,我们需要收集相关的数据。

这些数据可能包括生产过程中的监控数据、产品的检测数据以及从客户处收集的反馈数据等。

通过收集大量的数据,我们可以更好地了解品质问题的背后原因。

步骤三:分析数据在这一步骤中,我们将对收集到的数据进行分析。

我们可以使用统计方法来识别与品质问题相关的因素。

通过观察数据的分布、计算均值和标准差等指标,我们可以找出可能导致品质问题的关键因素。

步骤四:确定根本原因在分析数据的基础上,我们需要进一步确定品质问题的根本原因。

这可能涉及到生产设备的故障、工艺参数的不合理设置、员工技能不足等。

通过排除这些根本原因,我们可以找出解决品质问题的关键点。

步骤五:制定改进方案一旦确定了品质问题的根本原因,我们可以制定相应的改进方案。

这可能包括改进生产设备、优化工艺参数、加强员工培训等。

根据具体情况,我们可以采取一些措施来降低品质问题的发生率和影响程度。

步骤六:实施改进方案在制定改进方案之后,我们需要将其付诸实施。

这可能需要与生产部门、设备供应商和员工进行合作。

通过有效的沟通和协调,我们可以确保改进方案得到有效实施,并从中获得预期的效果。

步骤七:持续改进改进品质是一个持续的过程。

一旦改进方案得到实施,我们需要不断监控和评估其效果。

如果发现新的品质问题或改进方案不起作用,我们应该及时进行调整和改进,以确保产品的品质得到持续提升。

结论品质不良是制造业中一个常见但严重的问题。

三星不良率改善案例经典.ppt

计量型

计数型 计量型

Gage R&R

DMA I C

二次元测试系统分析

Gage R&R (ANOVA) for Y

Gage name: Date of study:

Reported by: Tolerance: Misc:

MOS 镍片

DM A I C

IC 电阻

PTC

导线

Y定义

区分 不良类别(Y值)

DM A I C

不良图示

露铜不良

来 料 不 良

过孔不通

B+铜箔边缘露铜。

Y定义

区分 不良类别(Y值)

不良图示

DM A I C

导线长短不一

标准为6.50-7.10mm

制

Y1: 焊导线拉拔力 >1.0kgf

程

不

Y2: 外观品质: (1)少锡

40 400

200

20

0

0

C1

露铜不良 过孔不通 假性露铜 镍片划伤

Count

548

454

112

84

Percent

45.7

37.9

9.3

7.0

Cum %

45.7

83.6

93.0

100.0

来料占主要不良为露铜不良及过孔不通

制程不良

Pareto Chart of 制程不良

1200

100

1000

主要不良

800

DM A I C

改善KPI

38700PPM

下 降 80%

7500PPM

品质现况

改善目标

品质现况分析

制程不良率 来料不良数

48% 52%

《品质改善报告》课件

REPORTING

总结

品质改善的背景

介绍当前品质问题的严重性, 以及品质改善的必要性和紧迫

性。

品质改善的历程

概述品质改善的整个过程,包 括问题识别、原因分析、解决 方案制定和实施等。

品质改善的成果

详细介绍品质改善所取得的成 果,包括产品合格率提升、客 户满意度提高、成本降低等。

品质改善的经验教训

总结在品质改善过程中所遇到 的问题和困难,以及应对策略

03

02

详细描述

04

引入先进的生产技术和方法,优化工艺流 程。

制定详细实施计划,确保工艺改进顺利进 行。

05

06

持续监测改进效果,进行必要的调整和优 化。

方案二:设备升级

总结词:通过升级生产设 备,提高产品质量、生产

效率和降低成本。

对现有设备进行全面评估 ,确定需要升级的设备和

部位。

制定设备安装和调试计划 ,确保设备正常运行。

对培训效果进行评估和反 馈,持续改进培训计划。

2023

PART 04

品质改善实施计划

REPORTING

实施步骤一:方案准备

目标设定

明确品质改善的目标,包括提高 产品合格率、降低不良品率等。

现状分析

对当前品质状况进行深入分析, 找出问题所在,为后续方案制定

提供依据。

方案制定

根据现状分析结果,制定相应的 品质改善方案,包括改进工艺、

随着市场竞争的日益激烈,提高产品 品质成为企业赢得市场的关键。

企业生产过程中存在一些品质问题, 如不良品率较高、产品性能不稳定等 ,需要解决。

客户对品质要求提高

客户需求日益多样化,对产品品质的 要求也越来越高,促使企业不断改进 品质。

产品不良原因分析报告表格

产品不良原因分析报告表格1. 引言该报告旨在分析产品不良的原因,并提供详细的分析结果以供参考。

通过对不良产品的各个方面进行综合分析,我们可以确定导致产品不良的主要原因,并寻找改进和解决方案,以提高产品的质量。

2. 报告概述在本报告中,我们将重点分析以下几个方面的原因,从而确定产品不良的根本原因:1.原材料问题2.生产工艺问题3.设备故障4.人为因素3. 原材料问题分析产品不良的主要原因之一可能是原材料的问题。

以下是各种原材料问题的具体分析:•原材料质量不合格:原材料可能存在质量问题,如成分不符合要求、含有杂质等。

•供应商问题:供应商可能存在生产工艺不足、采集原材料不当等问题。

•储存问题:原材料在储存过程中可能受到污染、受潮或变质。

4. 生产工艺问题分析产品不良的另一个主要原因可能是生产工艺的问题。

以下是各种生产工艺问题的详细分析:•工艺流程不合理:生产工艺流程可能存在缺陷,导致产品不均匀或生产过程中出现问题。

•工艺参数不准确:生产工艺参数可能设置不当或不准确,导致产品质量无法达到预期。

•操作失误:生产人员可能由于疏忽或缺乏必要的培训而导致操作失误,从而影响产品质量。

5. 设备故障分析设备故障可能是产品不良的另一个重要原因。

以下是设备故障的具体分析:•设备老化:设备使用时间过长可能导致设备老化,导致生产工艺不稳定或产生不良产品。

•设备维护不当:设备维护不及时或维护不当可能导致设备故障,进而影响产品质量。

•设备操作不当:操作人员可能由于缺乏必要的培训或操作不慎,导致设备故障或生产过程中出现问题。

6. 人为因素分析人为因素也可能是产品不良的重要原因。

以下是人为因素的详细分析:•人员素质不高:人员素质低下、缺乏专业知识或经验可能导致生产过程中出现问题,影响产品质量。

•职责不清:不明确的工作职责可能导致生产过程中的责任不落实,进而影响产品质量。

•作业方法不规范:操作人员可能不按规范的作业方法操作,导致产品质量无法达到预期。

产品质量不良情况分析表

产品质量不良情况分析表时间产品名称不良现象不良数量不良率根本原因改善措施2021/1/1 产品A 缺口10 5% 模具问题1. 更换模具2. 加强质检2021/1/1 产品A 色差 5 2.5% 原材料问题1. 调整原材料供应商2. 加强原材料质检2021/1/2 产品B 弯曲8 4% 产品设计问题1. 优化产品设计2.加强生产过程控制2021/1/2 产品B 断裂 6 3% 生产工艺问题1. 优化生产工艺2.增加工艺参数监控2021/1/3 产品漏液12 6% 机器故 1. 定期维护机器2.C 障安装液体检测装置2021/1/3 产品C 导电不良3 1.5% 零部件问题1. 更换导电零部件2. 强化零部件检验不良率分析根据以上表格数据,我们可以对产品的不良率进行分析。

不良率是指在生产过程中或产品使用中,出现不符合质量标准的产品数量占总产量的比例。

产品A在2021/1/1出现了两种不良现象,分别是缺口和色差。

缺口问题的不良率为5%,主要原因是模具问题。

为了改善这个问题,我们需要更换模具并加强质检工作。

而色差问题的不良率为2.5%,主要原因是原材料问题。

为了改善色差问题,可以调整原材料供应商并加强原材料质检。

产品B在2021/1/2出现了弯曲和断裂两种不良现象。

弯曲问题的不良率为4%,根本原因是产品设计问题。

为了改善弯曲问题,我们需要优化产品设计并加强生产过程控制。

断裂问题的不良率为3%,主要原因是生产工艺问题。

为了解决断裂问题,我们需要优化生产工艺并增加工艺参数监控。

产品C在2021/1/3出现了漏液和导电不良两种问题。

漏液问题的不良率为6%,主要原因是机器故障。

为了解决漏液问题,我们需要定期维护机器并安装液体检测装置。

导电不良问题的不良率为1.5%,主要原因是零部件问题。

为了改善导电不良问题,我们需要更换导电零部件并加强零部件检验。

通过不良率分析,我们可以定位产品质量问题的根本原因,并提出相应的改善措施,从而提高产品质量和生产效率。

smt不良分析及改善措施

材料问题

原材料缺陷:如PCB板、电子元器件等原材料存 在缺陷,将直接影响SMT产品的品质。

使用过期材料:使用过期的原材料进行生产,可 能导致产品性能不稳定,产生不良品。

储存不当:原材料在储存过程中未按照要求进行 保管,可能导致性能受损,进而影响SMT产品质 量。

针对以上原因,可以采取相应的改善措施,如加 强员工培训、规范操作流程、定期维护设备、严 格把控原材料质量等,以降低SMT不良品率,提 高产品质量和生产效率。

03

SMT不良改善措施

人员培训和管理

提高技能水平

定期举办技术培训课程,提升员工在SMT操作、维护、质检等方面 的技能水平,确保员工熟悉并掌握设备操作规程和质量标准。

严格考核与奖惩制度

建立员工绩效考核体系,对操作规范、良品率等方面进行考核,奖 励优秀员工,对操作不规范、产品质量差的员工进行惩罚和再培训 。

强化质量意识

通过定期的质量教育活动,增强员工的质量意识,使其充分认识到产 品质量对企业和个人的重要性。

设备维护和管理

制定维护计划

根据设备使用情况和维护要求,制定合理的设备维护计划,确保 设备按时进行保养、检修,减少设备故障。

监控设备运行状况

通过设备自带的监测系统或额外安装传感器等方式,实时监测设备 运行状况,及时发现异常,避免故障扩大。

• 焊接不良:包括冷焊、虚焊、 焊盘脱落等问题,主要由于焊 接温度、时间等参数设置不当 或焊接材料质量差引起。

• 基板不良:包括基板变形、裂 纹、污染等,可能由基板材料 、设计或生产工艺导致。

SMT不良现象对生产的影响

01

02

03

生产效率下降

SMT不良现象会增加检修 、返工等工作量,降低生 产效率。

质量分析会PPT幻灯片

内部典型质量不良附图

131摇臂内部夹杂物:1YZ04B 2546件全数报废

201轴M8螺纹损伤

361支架2-M6倒角 不良

131摇臂轴孔粗糙 度不良----Ra2.4

12

内部典型质量不良附图

压铸后, 表处理抛 丸后起层

压铸模具抽芯断,隔皮 厚,无法手动敲穿。

13

7240总成:161216 端面漏油

外部质量问题(客诉)反馈附图

7240总成:161216 摇臂螺纹滑牙

密封圈取下后槽内有铁屑附着

S4S总成161031:摇臂卡死

7250总成150505:螺钉磨损严重

14

外部质量问题(客诉)反馈附图

7250总成:161201 Rc1/8螺纹孔大

OK

11.27mm NG

内部组织气孔

两边壁厚差值0.45, 出现单边,要求≤0.3

2017.2.20 现状:未整改完成。

22

⑶、2016年12月流转品做调试用共208件,主要集中在摇臂轴 精车调试。方案:轴调试用报废的整轴下料成可调用的小节,节约 成本,不会混入合格产品中。

小料在现场,未实 施调试作业和管理

16年12月流转品 16年12月流转品 17年1月流转品调 17年1月流转品调 调试致废数量(件) 调试损失金额(元) 试致废数量(件) 试损失金额(元)

1.17

调温器过渡 接头

R3000-1306008

质量问题简述 Φ3油孔对轴中心位置偏

50% 基体内部有夹杂物 M8螺纹烂牙69/486(14%) 2-M6倒角不良240件 Φ15孔Ra2.4不良

压铸表面起层 抽芯孔断裂,形成隔层超厚 压铸Φ9孔塞规不过

整改措施及处理结果

检具改制;制定调试作业指导书;全数 分选使用;报废25件

降低整机生产不良率ppt课件

公司规定:凡操作员工上岗前必须经过培 训,并经考核合格获取上岗证后才能上岗。

1、通过调查发现:从事物料发放及上板工位员 工都具有上岗证;

2、于8月19日对4名机芯发料员、4名整机发料 领料员及1名上机芯板人员进行现场考核,

• 结果全部合格。符合公司要求

姓名 A1 B1

是否具有上 是

是

岗证

现场考核是 是

判断的准确率 100% 87.5% 100% 100%

SS 87.5%

GG 100%

结论:QC检验人员误判不是主要原因。

18

要因确认四:软件与CRT匹配存在缺陷;

5M1E分析ppt课件

(3)加强检验工作,适当增加检验的频次; (4)通过工种间的人员调整、工作经验丰富化等方 法,消除操作人员的厌烦情绪; (5)广泛开展QCC活动,促进自我提高和自我改进能 力。

8

生产人员(人)标准化

1.生产人员符合岗位技能要求,经过相关培训考核。

11

3、5M1E的简介:物料 控制措施: (1)在原材料采购合同中明确规定质量要求; (2)加强原材料的进厂检验和厂内各工序半成品和 成品检验; (3)合理选择供应商(包括“外协厂”); (4)搞好协作厂间的协作关系,督促、帮助供应商 做好质量控制和质量保证工作。

12

生产物料(料)标准化

1.有明确可行的物料采购、仓储、运输、质检等 方面的管理制度,并严格执行。 2.建立进料验证、入库、保管、标识、发放制度, 并认真执行,严格控制质量。 3.转入本工序的原料或半成品,必须符合技术文 件的规定。 4.所加工出的半成品、成品符合质量要求,有批 次或序列号标识。 5.对不合格品有控制办法,职责分明,能对不合 格品有效隔离、标识、记录和处理。 6.生产物料信息管理有效,质量问题可追溯。

变化多 士气

不足 生手多

生产效率低落

场所乱

没有标准

工具

经常中断

不良多

不足

开机率低

厂家多

故障高

品质 方法 材料 机器

24

缺乏训练计划 缺乏教导人员 缺乏时间 缺乏场所 缺乏时间

缺乏训练

步骤六:依据提出之原因拟订改善计划,逐项进行,直 至取得成果。

25

26

3.主要工序都有工艺规程或作业指导书,工艺文件对人员、工装、设备、 操作方法、生产环境、过程参数等提出具体的技术要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冲孔跳废料

冲头太短 模具有磁性

加长冲头 去磁

备注:粉红色字体为改善方案

间隙不当

Hale Waihona Puke 重新线割入块二:第二工程冲孔,跳料孔如图所示:

此孔易跳料

跳料的主要可能原因是:

1、冲头太短 2、模具有磁性 3、间隙太大

第二工程:冲孔、压毛边、打压线

冲孔跳废料

冲头太短 模具有磁性

加长冲头 去磁

备注:粉红色字体为改善方案

0.147% 0.004%

0.496% 0.017%

0.569% 0.394% 0.194%

0.512% 00..325850%%

0.441% 0.451%

0.278% 0.254%

00..009322%%

0.119% 0.009%

10.7-10.12 10.13-10.18 10.19-10.24 10.25-10.29 10.30-11.5 11.6-11.10

清洗环境 改善清洗环境 产品在清洗蓝中的活动空间过大 改善清洗蓝

对人员进行教育训练 教育不足

清洗

变形

冲压

操作人员 机械手

模具

调整机械手

修模

备注:红色字体为改善方案

产品压伤主要是以下两处冲孔跳料造成:

一:第一工程下料长方孔易跳料如下图所示:

跳料的主要可能原因是: 1、冲头太短 2、模具有磁性 3、间隙太大

间隙不当

重新线割入块

牙孔不良主要是牙孔缺损、烂牙、牙孔开裂。

牙孔开裂主要是此孔漏冲造成 牙孔缺损、烂牙也是此孔但具体原因尚不确定可能原因是:

1、抽孔,下模孔位偏移 2、攻牙歪斜 3、机械手放不到位 我认为是抽孔,下模孔位偏移造成的可能性较大,原因是: 在抽孔处加油后无此现象。

改善方案:1)临时对策:加油生产 2)重新割入块

谢谢大家!

▪

安全在于心细,事故出在麻痹。20.11.720.11.721:38:5221:38:52November 7, 2020

▪

加强自身建设,增强个人的休养。2020年11月7日下 午9时38分20.11.720.11.7

▪

追求至善凭技术开拓市场,凭管理增 创效益 ,凭服 务树立 形象。2020年11月7日 星期六 下午9时38分52秒21:38:5220.11.7

92.02%

300 80.00%

250

69.51%

200

60.00%

144

150

41.03%

100

100

79

50

0 变形

19 6

压伤 牙孔不良 漏冲孔 刮伤

40.00%

20.00%

3 异色

0.00%

不良数

不良累 计百分 比

10月24日至10月29日冲压制程不良项目分析

98.30%

100% 100.00%

0.115%

0.138%

0.000%

10.5-10.11 10.12-10.16 10.17-10.21 10.24-10.29 10.30-11.5 11.6-11.10

压伤不良率 变形不良率 牙孔不良不良率

由上图可以看出冲压制程各项不良率均有不同程度下降。

总不良率

不良品图

变形

变形

变形

牙孔不良

变形

220

90.00%

200

81.78%

180

80.00%

160

70.00%

140

60.00%

120

103

100

43.64% 90

80

60

39

40

20

50.00%

40.00%

30.00%

20.00%

4

10.00%

0 变形

0.00%

压伤

牙孔不良

漏冲孔

不良数

不良累 计百分 比

通过以上分析得出结论:不良率高的主要原因是变形、压伤以及牙孔不良。

▪

严格把控质量关,让生产更加有保障 。2020年11月 下午9时 38分20.11.721:38November 7, 2020

▪

重标准,严要求,安全第一。2020年11月7日 星期六 9时38分52秒21:38:527 November 2020

▪

好的事情马上就会到来,一切都是最 好的安 排。下 午9时38分52秒 下午9时38分21:38:5220.11.7

压伤不良率 变形不良率 牙孔不良不良率 由上图可以看出清洗各项不良率均有不同程度下降。

总不良率

10月5日-11月10日冲压制程不良统计

10月5日-11月10日冲压制程各主要不良率-折线图

1.200%

1.130%

1.000%

0.800%

0.600%

0.534%

0.478%

0.582%

0.400%

0.200%

变形产品

变形

变形

牙孔不良 压伤

压伤 压伤

结语

▪ 不良改善已有初步成效:

1)冲压不良率由最高时的1.13%下降到现在的0.138%. 2)清洗不良率由最高时的1.337%下降到现在的0.451%.

取得以上成绩是与各部门的积极配合是分不开的:

1)制造.品保每天利用晨会进行宣导,进行教育训练,大大提高了人员品质意识,加强了 操作人员责任感,大大降低了因人为因素而造成的大量不良.

改善进程(成果初现)—折线图 10月7日-11月10日清洗各主要不良统计

10月7日-11月10日清洗各主要不良率—折线图

1.600% 1.400% 1.200% 1.000% 0.800% 0.600% 0.400% 0.200% 0.000%

1.337% 1.218% 1.247%

0.956% 0.798% 0.804%

问 题 点 分 析 – 鱼骨图分析

教育不足

新进操作人员

机械手放料不到位

人员流动性大

清洗机故障

工作时间较长 人员较疲劳

作业人员品 质意识不足

作业人员情绪 不稳定

攻牙机故障 模具异常

四个折弯边,有一边有 一个缺囗,强度较弱

产品本身较易变形 Material(料)

作业人员取拿产品 方法不当

冲压检查方法不正确

教育不足

新进操作人员

工作时间较长 人员较疲劳

人员流动性大

作业人员情绪 不稳定

机械手放不到位

教育不足

新进操作人 员

工作时间较 长人员较疲

劳

人员流动性 大

作业人员情 绪不稳定

问题点提取及改善计划方案

组装

喷码 测牙 贴Mylar 全检 测平整度 装脆盘

插蓝 清洗过程 清洗蓝

手法不当

从清洗蓝中取出时易造成变形 新进操作人员 操作人员品质意识不足 操作人员马虎 人员流动性大

2)开发部人员对模具进行了多次检修,使压伤,牙孔不良的不良率大为降彽. 3)冲压课,生技课人员多次对机械手进行调整,大大降低了变形不良率;另外,特别值得 一提的是:组装课每班抽调一人对不良品进行修复,大大降低了变形不良率.

最后,谢谢大家的大力支持和积极配合.

▪

加强做责任心,责任到人,责任到位 才是长 久的发 展。20.11.720.11.7Saturday, November 07, 2020

41-D011880产品不良率高分析

冲压、组装、品管、生技、模具部分人员 制作:王红军

2006年11月11日

概要

目录

▪ 1. 成员结构 ▪ 2. 不良统计 ▪ 3. 不良项目分析(柏拉图) ▪ 4. 问题点分析(鱼骨图) ▪ 5. 问题点提取及改善方案 ▪ 6. 改善进程(成果初现) ▪ 7. 不良品图 ▪ 8. 结语

▪

弄虚作假要不得,踏实肯干第一名。21:38:5221:38:5221:3811/7/2020 9:38:52 PM

▪

安全象只弓,不拉它就松,要想保安 全,常 把弓弦 绷。20.11.721:38:5221:38Nov-207-N ov-20

▪

重于泰山,轻于鸿毛。21:38:5221:38:5221:38Saturday, November 07, 2020

Team 成 员 结 构

产品不良率改善小组

徐卫明、郇丛明、王红军 确立改善方针,确认改善活动

王红军

统计分析确立,表单设计,文件制作

葛玉娣、李小燕、FQC 人员、何礼文、王红军

数据收集及整理

徐卫明、郇丛明 王红军、吕炳煌、王湘

确认改善计划的实施

徐卫明、郇丛明、吕炳煌 王红军、李玲、谢秋菊等

针对不良问题进行分析,改善,具体实施

通过此表填写此表可以增强操作人员责任感,大大减少因人为因素造成的不良。

宁波嘉彰电子五金有限公司

包装制程人员安排记录表

机种:

料号:

时间:

日期: 生产总数:

工号/姓名 工位/主要负责工作 发现不良品数量统计 工号/姓名 工位/主要负责工作 发现不良品数量统计

备注:A:漏攻牙 B牙孔开裂(破损)C压伤 D变形 E刮伤 F漏工程 G其它________

5

异色

100%

4

毛刺

100.00% 90.00% 80.00% 70.00% 60.00% 50.00% 40.00% 30.00% 20.00% 10.00% 0.00%

不良 数

不良 累计 百分 比

10月24日至10月28日清洗不良项目分析

350

98.29% 99.14% 100.0100%0.00%

▪

每天都是美好的一天,新的一天开启 。20.11.720.11.721:3821:38:5221:38:52Nov- 20

▪