不良产品分析表

不良品退货分析报告表格

不良品退货分析报告表格一、引言不良品退货是指由于产品质量、包装等原因,客户在购买后选择退回的产品。

不良品退货对企业的生产和销售都会产生一定的影响,因此对不良品退货进行分析可以帮助企业了解退货的原因和情况,进而采取相应的措施进行改进和预防。

本报告通过对不良品退货情况进行数据统计和分析,总结了退货的主要原因,并提出相应的建议和改进措施。

二、数据统计与分析2.1 不良品退货数量统计根据统计数据,本期不良品退货数量为X件,退货率为X%。

2.2 不良品退货原因分析根据客户退货原因的统计分类,主要的不良品退货原因包括以下几个方面:2.2.1 产品质量问题产品质量问题是导致不良品退货的主要原因之一。

根据统计数据显示,产品质量问题占总退货数量的X%。

产品质量问题主要包括以下几个方面:•生产工艺问题:生产过程中存在不合理或不完善的工艺流程,导致产品质量不稳定。

•原材料问题:原材料的质量不稳定或不符合要求,直接导致成品质量出现问题。

针对产品质量问题,应加强对生产工艺和原材料的控制,建立完善的质量管理体系,以确保产品的稳定性和一致性。

2.2.2 包装问题包装问题是导致不良品退货的另一个重要原因。

根据统计数据显示,包装问题占总退货数量的X%。

包装问题主要包括以下几个方面:•包装材料质量问题:包装材料质量不符合要求,导致包装过程中破损或变形。

•包装方式不当:包装方式不合理,导致运输过程中产品受到挤压或撞击。

针对包装问题,应加强对包装材料的采购和质量控制,同时优化包装设计,提高产品的抗震性和防护性。

2.2.3 物流问题物流问题也是不良品退货的一个重要原因。

根据统计数据显示,物流问题占总退货数量的X%。

物流问题主要包括以下几个方面:•运输损坏:在运输过程中,由于包装不完善或者运输过程中发生事故等原因,导致产品受损。

•配送错误:由于物流配送环节出现错误,导致产品无法正常送达客户。

针对物流问题,应加强对运输环节的监控和管理,提高运输过程的安全性和准确性。

产品不良分析报告

不良现象

现象分析

序号

1 2 3 4 5

1 2

LOGO

REC 无音不良

盖印

E421BB E4102B E4118B E3B23B E4118B

DCR测试

SPK(欧姆)

6.9 7.0 7.0

REC(欧姆)

无反应 无反应 无反应

6.9

无反应

7.0

无反应

测定 DCR时: Part 1 : SPK OK Part 2 : REC NG

分析内容

STEP 1:观察不良试料的外观;

LOGO

原因分析`

NO.1

NO.2

NO.3

NO.4

NO.5

经确认 : 除 NO.4 的UV 胶未与 F-PCB分离外,其他 4 PCS都有胶与 F-PCB分离的现象,并且有3 pcs分离现象特别严重。

分析内容

LOGO

STEP 2:REC 单品确认;

将 锡点 上部的UV 胶去除后, 测定DCR : 无反应 判定结果 : REC 单品出现无音

原因分析

NO.1

NO.2

2 3 4 5

盖印

E421BB E4102B E4118B E3B23B E4118B

DCR测试 - R E C( 欧姆)

无反应 无反应 无反应 无反应 无反应

分析内容

LOGO

,

STEP 3:REC 单品不良原因确认; -- > 为防止拆分造成单品状态的破坏,使用 甲苯 ( TO ) 对单品进行浸泡,浸泡完毕后显微镜观察状态如下:

产品功能不良分析报告3.11

1209A10标准压力值、温度报警门限值有误

分析报告

表号:SAT/QP-7.1-02-25

编号:

问题分析小组

成员

商圣渝,熊伟,惠红彬

小组负责人商圣渝

问题产品型号1209A10 问题产品数

量

98套

问题产品来源

1209A10包装完品

问题简述TMA07主机标准压力值、温度报警门限值有误

不良原因如下:

项目产品设定值产品标准值

标准压力值8.00Bar 2.20Bar

温度报警门限值55℃75℃

分析过程:

1.用PICKit-3下载器烧录主程序会导致程序错乱,至使标准压力值及温度门限

值出现错误。

2.改用ICD2下载器烧录程序则标准压力值为2.2Bar及温度门限值为75℃恢复正常,并无其它异常现象。

分析结论:

PICKit-3下载器功能方面存在缺陷漏洞导致程序烧录中出现错误。

解决方案:

产线所用的PICKit-3烧录下载器全部更换为ICD2烧录下载器进行烧录。

报告人熊伟

审核

批准。

不良品分析统计表

256

0

不良率 0.00%

良率=产品总数/抽检数*抽检不良品总数/产品总数

100

90

#DIV/0!

80

#DIV/0!

70

#DIV/0!

60

#DIV/0!

50

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

40

30

20

10

0

0

0

0

0

0

0

0

0

0

#DIV/0!

可接受

B类-可接受

全天总产品不良率

抽检数

抽检不良品总数

256

0

不良率 0.00%

抽检数

抽检不良品总数

椭圆

水纹

不良品

0

备注:

压盖不良数量分类统计

盖体毛边 缺料 压坏

0

0

0

0

0

0

0

0

0

0

0

0

0

0

产品不良项目 变形 黑点 色差 椭圆

水纹

不良品合计

0 0 0 0 0 0 0

不良率 (%)

0.00% 0.00% #DIV/0! #DIV/0! #DIV/0! #DIV/0! 0.00%

数量

柏拉图分析

不良率%

盖口毛边

0

盖体毛边

0

缺料

0

压坏

0

变形

0

3:50 黑 点

色差

椭圆 水纹

不良品

0

时间

23:40 3:50 0:00 0:00 0:00 0:00 总计

样品 数 盖口毛边

128

制程不良统计、分析

不良原因分析统计

”字标识;

改的上报品管部。

不良原因分析统计6Biblioteka 线束装反线束

装反

调节螺丝自身铆接漏气

调节螺丝与灯壳配合处漏气

后盖与灯壳配合处漏气

7

灯具气密

灯具漏气

线束与灯壳配合处漏气 线束里面线塞漏气 灯壳胶水漏气 灯壳砂眼

8

灯具调光

调光不良

银碗转不动

注:“不良项目”由生产班组所属工位人员进行统计,以“正”字标识; “不良原因”由品保部检验员和车间班组长共同分析原因,由检验员完成填写,同样以“正”字标识; 此表单由品管部检验员收集,并于每月3日前,将超过4%的不良品或者认为需要进行质量整改的上报品管部。

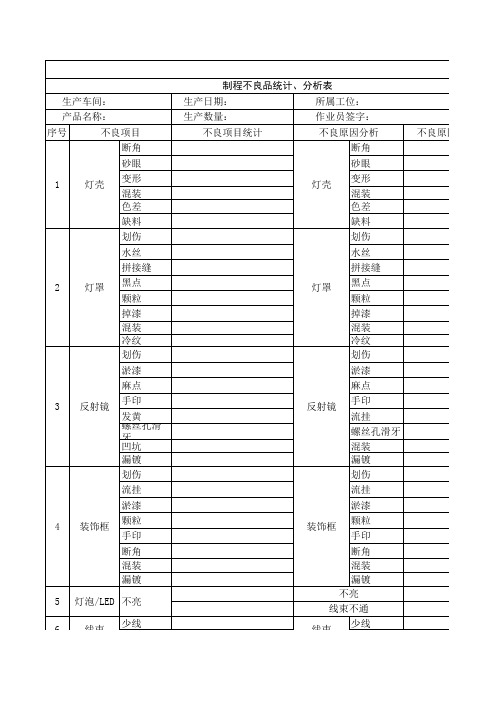

制程不良品统计、分析表 生产车间: 产品名称: 序号 不良项目 断角 砂眼 1 灯壳 变形 混装 色差 缺料 划伤 水丝 拼接缝 2 灯罩 黑点 颗粒 掉漆 混装 冷纹 划伤 淤漆 麻点 3 反射镜 手印 发黄 螺丝孔滑牙 凹坑 漏镀 划伤 流挂 淤漆 4 装饰框 颗粒 手印 断角 混装 漏镀 5 6 灯泡/LED 不亮 线束 少线 装饰框 反射镜 灯罩 灯壳 生产日期: 生产数量: 不良项目统计 所属工位: 作业员签字: 不良原因分析 断角 砂眼 变形 混装 色差 缺料 划伤 水丝 拼接缝 黑点 颗粒 掉漆 混装 冷纹 划伤 淤漆 麻点 手印 流挂 螺丝孔滑牙 混装 漏镀 划伤 流挂 淤漆 颗粒 手印 断角 混装 漏镀 不亮 线束不通 少线 线束

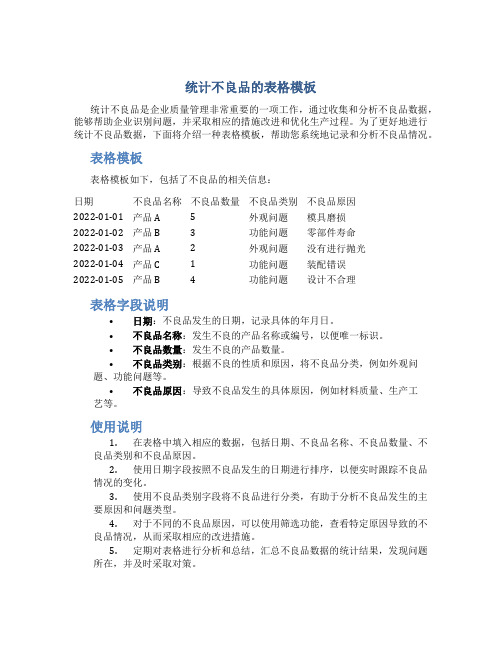

统计不良品的表格模板

统计不良品的表格模板统计不良品是企业质量管理非常重要的一项工作,通过收集和分析不良品数据,能够帮助企业识别问题,并采取相应的措施改进和优化生产过程。

为了更好地进行统计不良品数据,下面将介绍一种表格模板,帮助您系统地记录和分析不良品情况。

表格模板表格模板如下,包括了不良品的相关信息:日期不良品名称不良品数量不良品类别不良品原因2022-01-01 产品A 5 外观问题模具磨损2022-01-02 产品B 3 功能问题零部件寿命2022-01-03 产品A 2 外观问题没有进行抛光2022-01-04 产品C 1 功能问题装配错误2022-01-05 产品B 4 功能问题设计不合理表格字段说明•日期:不良品发生的日期,记录具体的年月日。

•不良品名称:发生不良的产品名称或编号,以便唯一标识。

•不良品数量:发生不良的产品数量。

•不良品类别:根据不良的性质和原因,将不良品分类,例如外观问题、功能问题等。

•不良品原因:导致不良品发生的具体原因,例如材料质量、生产工艺等。

使用说明1.在表格中填入相应的数据,包括日期、不良品名称、不良品数量、不良品类别和不良品原因。

2.使用日期字段按照不良品发生的日期进行排序,以便实时跟踪不良品情况的变化。

3.使用不良品类别字段将不良品进行分类,有助于分析不良品发生的主要原因和问题类型。

4.对于不同的不良品原因,可以使用筛选功能,查看特定原因导致的不良品情况,从而采取相应的改进措施。

5.定期对表格进行分析和总结,汇总不良品数据的统计结果,发现问题所在,并及时采取对策。

如何优化统计不良品数据1.建立系统化的质量管理制度,明确不良品的标准和处理流程。

2.加强生产过程的监控和控制,减少不良品的发生。

3.提高员工的质量意识和技术水平,培训员工掌握质量管理知识和技能。

4.定期分析和总结不良品数据,找出问题所在并采取相应的改进措施。

5.引进先进的质量管理工具和技术,例如六西格玛、故障模式和影响分析等,提高生产过程的稳定性和质量水平。

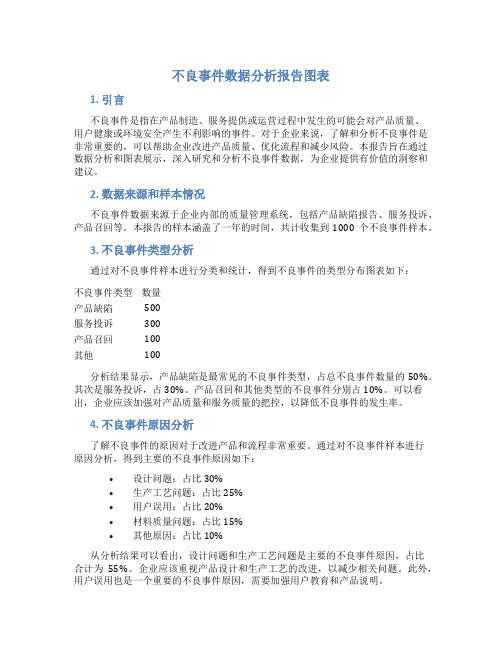

不良事件数据分析报告图表

不良事件数据分析报告图表1. 引言不良事件是指在产品制造、服务提供或运营过程中发生的可能会对产品质量、用户健康或环境安全产生不利影响的事件。

对于企业来说,了解和分析不良事件是非常重要的,可以帮助企业改进产品质量、优化流程和减少风险。

本报告旨在通过数据分析和图表展示,深入研究和分析不良事件数据,为企业提供有价值的洞察和建议。

2. 数据来源和样本情况不良事件数据来源于企业内部的质量管理系统,包括产品缺陷报告、服务投诉、产品召回等。

本报告的样本涵盖了一年的时间,共计收集到1000个不良事件样本。

3. 不良事件类型分析通过对不良事件样本进行分类和统计,得到不良事件的类型分布图表如下:不良事件类型数量产品缺陷500服务投诉300产品召回100其他100分析结果显示,产品缺陷是最常见的不良事件类型,占总不良事件数量的50%。

其次是服务投诉,占30%。

产品召回和其他类型的不良事件分别占10%。

可以看出,企业应该加强对产品质量和服务质量的把控,以降低不良事件的发生率。

4. 不良事件原因分析了解不良事件的原因对于改进产品和流程非常重要。

通过对不良事件样本进行原因分析,得到主要的不良事件原因如下:•设计问题:占比30%•生产工艺问题:占比25%•用户误用:占比20%•材料质量问题:占比15%•其他原因:占比10%从分析结果可以看出,设计问题和生产工艺问题是主要的不良事件原因,占比合计为55%。

企业应该重视产品设计和生产工艺的改进,以减少相关问题。

此外,用户误用也是一个重要的不良事件原因,需要加强用户教育和产品说明。

5. 不良事件处理及时性分析处理不良事件的时效性对于企业来说至关重要。

通过对不良事件处理时效性进行分析,得到处理不良事件的平均时效如下:•平均处理时效:5天•最快处理时效:1天•最慢处理时效:20天通过对时效性分析,可以看出企业对不良事件的处理相对及时,平均处理时效为5天。

最快的处理时效为1天,显示了企业的快速响应和高效率。

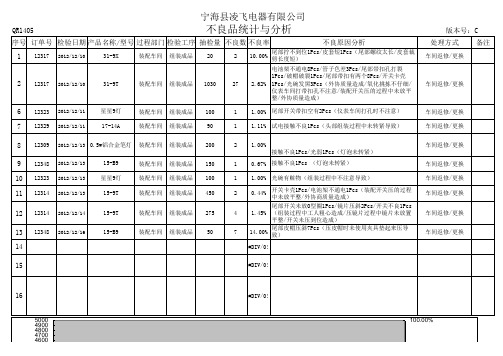

不良品统计与分析(月度)

QR1405

不良品统计与分析

序号 订单号 检验日期 产品名称/型号 过程部门 检验工序 抽检量 不良数 不良率

不良原因分析

1 12317 2012/12/10

31-9X

装配车间 组装成品 20

2

10.00%

尾部拧不到位1Pcs/皮套短1Pcs(尾部螺纹太长/皮套裁 剪长度短)

2 12317 2012/12/10

27

#DIV/0!

28

#DIV/0!

29

#DIV/0!

30

#DIV/0!

31

#DIV/0!

32

#DIV/0!

33

#DIV/0!

34

#DIV/0!

35

#DIV/0!

36

37

5000 4900 4800 4700 4600 4500

#DIV/0! #DIV/0!

不良原因分析

处理方式 备注

100.00% 90.00%

17

#DIV/0!

18

#DIV/0!

19

#DIV/0!

20

#DIV/0!

21

22 23 24 25 26

5000 4900 4800 4700 4600 4500

#DIV/0!

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

不良原因分析

处理方式 备注

100.00% 90.00%

2

0.44%

开关卡壳1Pcs/电池架不通电1Pcs(装配开关压的过程 中未放平整/外协商质量造成)

尾部开关未放O型圈1Pcs/镜片压斜2Pcs/开关不良1Pcs

产品质量不良情况分析表

产品质量不良情况分析表时间产品名称不良现象不良数量不良率根本原因改善措施2021/1/1 产品A 缺口10 5% 模具问题1. 更换模具2. 加强质检2021/1/1 产品A 色差 5 2.5% 原材料问题1. 调整原材料供应商2. 加强原材料质检2021/1/2 产品B 弯曲8 4% 产品设计问题1. 优化产品设计2.加强生产过程控制2021/1/2 产品B 断裂 6 3% 生产工艺问题1. 优化生产工艺2.增加工艺参数监控2021/1/3 产品漏液12 6% 机器故 1. 定期维护机器2.C 障安装液体检测装置2021/1/3 产品C 导电不良3 1.5% 零部件问题1. 更换导电零部件2. 强化零部件检验不良率分析根据以上表格数据,我们可以对产品的不良率进行分析。

不良率是指在生产过程中或产品使用中,出现不符合质量标准的产品数量占总产量的比例。

产品A在2021/1/1出现了两种不良现象,分别是缺口和色差。

缺口问题的不良率为5%,主要原因是模具问题。

为了改善这个问题,我们需要更换模具并加强质检工作。

而色差问题的不良率为2.5%,主要原因是原材料问题。

为了改善色差问题,可以调整原材料供应商并加强原材料质检。

产品B在2021/1/2出现了弯曲和断裂两种不良现象。

弯曲问题的不良率为4%,根本原因是产品设计问题。

为了改善弯曲问题,我们需要优化产品设计并加强生产过程控制。

断裂问题的不良率为3%,主要原因是生产工艺问题。

为了解决断裂问题,我们需要优化生产工艺并增加工艺参数监控。

产品C在2021/1/3出现了漏液和导电不良两种问题。

漏液问题的不良率为6%,主要原因是机器故障。

为了解决漏液问题,我们需要定期维护机器并安装液体检测装置。

导电不良问题的不良率为1.5%,主要原因是零部件问题。

为了改善导电不良问题,我们需要更换导电零部件并加强零部件检验。

通过不良率分析,我们可以定位产品质量问题的根本原因,并提出相应的改善措施,从而提高产品质量和生产效率。

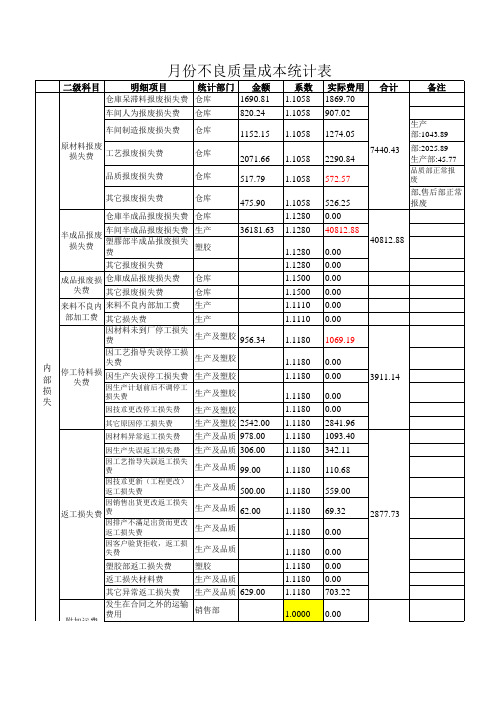

不良质量成本分析表

费用

销售部

附加运费

系数 1.1058 1.1058

1.1058

1.1058

1.1058

1.1058 1.1280 1.1280

1.1280 1.1280 1.1500 1.1500 1.1110 1.1110

1.1180

1.1180 1.1180

1.1180 1.1180 1.1180 1.1180 1.1180

品质部正常报 废工艺部,生产 部,售后部正常 报废

0.00

40812.88 40812.88

0.00

0.00

0.00

0.00

0.00

0.00

1069.19

0.00 0.00

0.00 0.00 2841.96 1093.40 342.11

3911.14

110.68

559.00

69.32 0.00

2877.73

因技朮更新(工程更改) 返工损失费

生产及品质 500.00

因销售出货更改返工损失

返工损失费 费 因排产不滿足出货而更改

返工损失费

生产及品质 62.00

生产及品质

因客户验货拒收,返工损 失费

生产及品质

塑胶部返工损失费

塑胶

返工损失材料费

生产及品质

其它异常返工损失费 生产及品质 629.00

发生在合同之外的运输

3210.30 239091.55

0.00

0.00

0.00

0.00

本月没发生

0.00

465166.86 465166.86

制表:

审核:

审批:

月份不良质量成本统计表

二级科目

明细项目