PLC与变频器综合实训

plc与变频器实训总结

PLC与变频器实训总结一、引言在现代工业自动化控制系统中,PLC(可编程逻辑控制器)和变频器是两个重要的组成部分。

PLC用于控制和管理各种生产设备和工艺过程,而变频器则用于调节电机的转速和负载。

本文将对PLC与变频器的实训进行总结,旨在深入探讨这两个设备的原理、应用和实践操作。

二、PLC基础知识2.1 PLC的定义和原理PLC是一种专门用于工业自动化控制的电子设备。

它由CPU、存储器、输入/输出模块和通信模块等组成。

PLC的工作原理是通过接收输入信号,经过逻辑运算后,控制输出信号,从而实现对设备和工艺过程的控制。

2.2 PLC的应用领域PLC广泛应用于各种工业领域,如制造业、能源行业、交通运输等。

它可以用于控制机械设备、自动化生产线、电力系统等。

PLC具有高可靠性、灵活性和可扩展性的特点,适用于各种复杂的控制任务。

2.3 PLC的编程语言PLC的编程语言包括梯形图、指令表、函数图和结构化文本等。

其中,梯形图是最常用的一种编程语言,类似于电路图的形式,易于理解和编写。

三、变频器基础知识3.1 变频器的定义和原理变频器是一种能够调节电机转速和负载的电子设备。

它通过改变电源频率和电压,控制电机的转速和输出功率。

变频器可以实现电机的平稳启动、调速和节能等功能。

3.2 变频器的应用领域变频器广泛应用于各种电动机驱动系统,如风机、水泵、压缩机等。

它可以根据实际需求,调节电机的转速和负载,提高设备的效率和运行稳定性。

3.3 变频器的参数设置和调试变频器的参数设置和调试是使用变频器的关键步骤。

通过设置变频器的参数,可以适应不同的工作条件和负载要求。

调试过程中需要注意电机的运行状态和输出功率,确保设备的安全和稳定运行。

四、PLC与变频器的配合应用4.1 PLC控制变频器的基本原理PLC可以通过控制信号输出来控制变频器的启停、转速和运行模式等。

通过PLC与变频器的配合应用,可以实现对电机的精确控制和自动化调节。

4.2 PLC与变频器在工业自动化中的应用案例PLC与变频器在工业自动化中有着广泛的应用。

工业自动化实训plc,变频器,组态工控总结

工业自动化实训plc,变频器,组态工控总结

工业自动化实训是一种特殊的教育和培训方式,目的是培养学生对工业自动化系统的理解和掌握,提高学生的实践能力。

其中,PLC(Programmable Logic Controller,可编程逻辑控制器)是工业自动化中最常用的控制设备之一,其主要作用是对生产过程中各种信号进行采集、处理和控制。

PLC的学习重点包括PLC硬件与软件的结构、编程基础、信号采集与处理、控制逻辑等。

另外,变频器也是重要的工业自动化装置,主要用于控制电机转速和电压,以实现精确的运动控制。

对于变频器的学习,重点包括了变频器的构造、使用细则、理论基础和参数设置等。

最后,组态工控也是工业自动化实训中的重要内容。

它是一种以人机界面软件为核心,通过图形化设置,对自动化系统各种设备进行监控和控制的技术。

组态工控的学习重点包括了软件的安装与使用、人机界面的设计、控制逻辑的构建,可视化监控系统的应用等。

总之,工业自动化实训是培养工业自动化行业人才的重要途径之一。

学生们需要透彻掌握PLC、变频器和组态工控等技术,才能更好地应对未来工业自动化发展的需求。

plc实习报告范文6篇

plc实习报告范文6篇plc实习报告范文篇一:第一部分实习相关说明引言在李应森老师的指导下我们进行了为期两周的PLC综合实习,本次实习在电信楼一楼PLC实验室进行。

两周繁忙的实践学习,让我们第一次接触到了PLC和变频器综合控制系统,通过对该装置的认识,原理的了解,接线以及设计方案和具体调试,整个过程真可谓受益匪浅。

一.实习目的1、掌握可编程序控制器的方法。

2、熟悉基本指令与应用指令以及实习设备的使用方法。

3、掌握变频器主要参数设置。

4、掌握PC机、PLC和变频器之间的通信技术。

5、掌握WINCC组态软件的使用。

6、理论联系实际提高学生分析问题和解决问题的能力。

二.实习要求1、认真阅读此指导书,了解PLC系统组成和工作原理。

2、实习前理清好实习内容的思路以及所要使用的方法。

3、能够独立完成PLC和变频器之间的硬件接线。

4、测试通信连接正常。

5、学习可编程序控制器的STEP7编程软件及变成语言,试编辑简单的电动机控制应用程序。

6、通过调试来发现问题和解决问题。

7、验证程序的最终实现结果是否符合要求。

8、认真写实习报告。

三.实习任务1、将变频器和PLC通过导线进行连接。

通过变频器的控制面板进行参数设置。

根据I/O的定义,编写PLC程序,实现通过操作面板控制交流异步电动机起动,停止,正反转切换,并监视电动机的故障和运行状态。

2、做WINCC画面,将WINCC与PLC相连,实现在WINCC上对变频器的监控。

除了控制电动机起动,停止,正反转切换,监视电动机的故障和运行状态外,还要在WINCC画面上进行频率给定以及对实际频率的监视。

四.实习方法1、通信方式有两种:(1)通过MPI通信实现。

(2)通过Profibus-DP实现。

2、控制方式有两种:(1)本地的操作面板控制。

(2)远程的Wincc画面监控。

五.实习地点校内PLC实习基地,即在电信学院一楼PLC实验室。

六.安全注意事项1、电动机很危险,注意在电动机运行期间要远离电动机。

变频器技术及PLC实训报告

目录实训一运输带控制 (2)1.1 实训目的 (2)1.2 实训内容和控制要求 (2)1.2.1 两条运输带的控制 (2)1.2.2 三条运输带的控制 (3)1.3 I/O分配表 (4)1.4 I/O接线图 (5)1.5功能图 (6)1.6 梯形图 (7)1.7 波形图 (8)1.8 指令语句表 (9)实训二异步电动机自耦减压起动控制 (11)2.1实验目的 (11)2.2实验内容和控制要求 (11)2.3 I/O分配表 (12)2.4 I/O接线图 (12)2.5 功能图 (13)2.6 梯形图 (13)2.7 波形图 (14)2.8 指令语句表 (14)实训三液体混合控制 (15)3.1 实训目的 (15)3.2实训内容和控制要求 (15)3.2.1液体混合控制程序的调试A (15)3.2.2 液体混合控制程序的调试B (16)3.3 I/O分配表 (17)3.4 I/O接线图 (19)3.5 功能图 (20)3.6 梯形图 (21)3.7 指令语句表 (22)实训总结 (25)参考文献 (27)实训一运输带控制1.1 实训目的熟悉S7-200系列PLC的指令,用经验设计法编写简单的梯形图程序。

1.2 实训内容和控制要求两条运输带循序相连(见图1-1)为了避免运送的物料在1号运输带上堆积,按下起动按钮I0 .0,1号运输带开始运行,5s后2号运输带自动起动。

停机的顺序与起动的顺序刚好相反,即按了停止按钮I0.1后,先停2号运输带,5s后停1号运输带。

PLC通过交流接触器KM1和KM2控制两台电动机M1和M2。

图1-3是PLC的外部接线图,SB1和SB2分别是起动按钮和停止按钮。

梯形图程序如图1-7所示,图1-9是程序中各变量的波形图。

将程序下载到PLC后运行程序。

用接在输入端子I0.0的小开关发出起动信号,观察Q0.0是否变为1状态,5s后Q0.1是否能自动变为1状态。

用接在输入端子I0.1的小开关发出停止信号,观察Q0.1是否马上变为0状态,5s后Q0.0是否自动变为0状态。

-三菱PLC和变频器控制实训参考资料..

-三菱PLC和变频器控制实训参考资料..实训一三相鼠笼式异步电动机点动和自锁控制一、实训目的了解使用PLC代替传统继电器控制回路的方法及编程技巧,理解并掌握三相鼠笼式异步电动机的点动和自锁控制方式及其实现方法。

二、实训仪器1.THPJC-3型电工实训考核装置一台2.安装有GX Developer编程软件的计算机一台3.SC-09下载电缆一根4.实验导线若干5.三相鼠笼异步电动机一台三、实训内容及说明在传统的强电控制系统中,使用了大量的接触器、中间继电器、时间继电器等分立元器件。

由于使用的元器件数量和品种多,使得系统接线复杂,给系统调试以及修改接线带来困难。

因其潜在故障点多,故降低了整个系统的安全可靠性。

采用PLC对强电系统进行控制,就可以取代传统的继电接触控制系统,还可构成复杂的过程控制网络。

在需要大量中间继电器以及时间继电器和计数继电器的场合,PLC无需增加硬件设备,利用微处理器及存储器的功能,就可以很容易地完成这些逻辑组合和运算,大大降低了控制成本。

因此用PLC作为强电系统的控制器件是一种行之有效的解决方案。

本实验中,PLC对电机的控制方式分两种:1.点动控制启动:按启动按钮SB1,X0的动合触点闭合,Y1线圈得电,即接触器KM2的线圈得电,0.1S后Y0线圈得电,即接触器KM1的线圈得电,电动机作星形连接启动。

每按动SB1一次,电机运转一次。

2.自锁控制启动:按启动按钮SB2,X1的动合触点闭合,Y1线圈得电,即接触器KM2的线圈得电,0.1S 后Y0线圈得电,即接触器KM1的线圈得电,电动机作星形连接启动。

只有按下停止按钮SB3时电机才停止运转。

四、实训接线图五、梯形图参考程序见E盘文件夹“电动机PLC实验程序”实训二三相鼠笼式异步电动机联锁正反转控制一、实训目的了解用PLC控制代替传统接线控制的方法,编制程序控制电机的联锁正反转。

二、实训说明三相异步电动机的旋转方向取决于三相电源接入定子绕组的相序,故只要改变三相电源与定子绕组连接的相序即可改变电动机旋转方向。

PLC综合实训报告

燕山大学专业综合训练报告学院(系):电气工程学院年级专业:学号:学生姓名:目录摘要PLC的功能强大,在生产生活中的应用广泛,其中西门子S7—200PLC在实际生产中最为常见。

本次专业综合实训主要是针对西门子S7—200PLC挂屏集成模块进行的。

本次专业综合实训主要内容有:PLC挂屏集成模块的插线,电气原理图的绘制,流水灯、交通信号灯、运动小车的多段速控制、A/D数模转换的程序编写与调试、相应的触摸屏程序的编写以及变频器参数的设置等。

实训一流水灯控制实验一、实训目的:设计流水灯控制系统。

二、实训要求:要求实现流水灯的依此循环亮,时间间隔为1s。

能够实现随时启动随时停止。

三、实训内容:利用外部按钮和编辑触摸屏界面,分别实现流水灯的启动和停止。

四、实验设备1、安装了STEP7-Micro/WIN4.0编程软件的计算机一台。

2、PC/PPI编程电缆一根。

3、锁紧导线若干。

4、24V直流电源一个。

5、24V信号灯4个。

6、外部按钮2个。

7、安装工具一套。

8、万用表一个。

五、实现方法:根据实训课题要求,编程思路如下:1、首先用触点M1.3和M1.4分别控制中间继电器M0.2的得电和失电,按动M1.3,M0.2和Q0.6得电,触点M0.2和Q0.6动作,第一个灯亮,并将输出Q0.6自锁,同时启动定时器T33;2、1S后触点T33闭合,点亮第二个灯并启动定时器T34,触点Q0.7动作,将输出Q0.7自锁并使Q0.6失电,第一个灯灭,触点Q0.6和T33断开;3、1S后触点T34闭合,点亮第三个灯并启动定时器T35,触点Q1.0动作,将输出Q1.0自锁并使Q0.7失电,第二个灯灭,触点Q0.7和T34断开;4、1S后触点T35闭合,重新点亮第一个灯并启动定时器T33,触点Q0.6动作,将输出Q0.6自锁并使Q1.0失电,第三个灯灭,触点Q1.0和T35断开,如此循环下去;5、当按动M1.4,输出M0.2失电,M0.2断开,输出全部失电,灯熄灭,定时器清零。

实训8 PLC和变频器联机实现多段速频率控制

ON

ON

固定频率3

实训内容

1、画出硬件接线图

~380V QS +24V SB1 SB2 L1 L2 L3

I0.0 I0.1

Q0.0 Q0.1 Q0.2

5 6 7 +24V 8 9 0V

选择固定频率设定值

(5)控制工艺设置 序号 16 17 18 19 20 21 22 23 参数号 P0003 P0004 P0701 P0702 P0703 P0003 P0004 P1001 出厂值 1 0 1 1 1 1 0 0 设置值 2 7 17 17 1 2 10 10 命令和数字I/O 选择固定频率 选择固定频率 ON接通正转,OFF停止 设用户访问级扩展级 设定值通道和斜坡函数发生器 设置固定频率1(Hz) 说明 设用户访问级扩展级

24

25

P1002

P1003

5

10

20

-50

设置固定频率2(Hz)

设置固定频率3(Hz)

7、运行调试及操作控制

将PLC置于运行模式,开启程序状态监控。 (1)按照变频器外部接线图完成变频器的接线,认真检查, 确保正确无误。

(2)打开电源开关,按照参数功能表正确设置变频器参数。 (3)按下起动按钮SB2,电动机起动并运行在第一段,频 率为10Hz。 (4)延时20s后电动机运行在第二段,频率为20Hz。 (5)再延时10s后电动机反向运行在第三段,频率为50Hz。 (6)按下停止按钮SB1 ,电动机停止运行。

MM420

PLC

M 3~

2、列出I/O地址分配表

plc控制变频器调速

基于PLC控制变频器调速实验报告电控学院电气实训目的:本次实验针对电气工程及其自动化专业。

通过综合实验,使学生对所学过的可编程控制器在电动机变频调速控制中的应用有一个系统的认识,并运用自己学过的知识,自己设计变频调速控制系统。

要求用PLC控制变频器,通过光电编码器反馈速度信号达到电动机调速的精确控制,自己设计,自己编程,最后进行硬件、软件联机的综合调试,实现自己的设计思想。

在整个试验过程中,摆脱以往由教师设计,检查处理故障的传统做法,由学生完全自己动手,互相查找处理故障,培养学生动手能力。

学生实验应做到以下几点:1. 通过电动机变频调速控制系统实验,进一步了解可编程控制器在电动机变频调速控制中的应用。

2. 通过系统设计,进一步了解PLC、变频器及编码器之间的配合关系。

3. 通过实验线路的设计,实际操作,使理论与实际相结合,增加感性认识,使书本知识更加巩固。

4. 培养动手能力,增强对可编程控制器运用的能力。

5. 培养分析,查找故障的能力。

6. 增加对可编程控制器外围电路的认识。

实训主要器件:欧姆龙CPM2AH-40CDR可编程控制器(PLC),欧瑞F1000-G系列变频器,三相异步电机第一部分采样转速的采样采用的是欧姆龙的光电编码器,结合PLC的高速计数器端子,实现高精度的采样。

编码器是将信号(如比特流)或数据进行编制、转换为可用以通讯、传输和存储的信号形式的设备。

编码器把角位移或直线位移转换成电信号,前者成为码盘,后者称码尺.按照读出方式编码器可以分为接触式和非接触式两种.接触式采用电刷输出,一电刷接触导电区或绝缘区来表示代码的状态是1还是0;非接触式的接受敏感元件是光敏元件或磁敏元件,采用光敏元件时以透光区和不透光区来表示代码的状态是1还是0,通过1和0的二进制编码来将采集来的物理信号转换为机器码可读取的电信号用以通讯、传输和储存。

欧姆龙(OMRON)编码器是用来测量转速的装置,光电式旋转编码器通过光电转换,可将输出轴的角位移、角速度等机械量转换成相应的电脉冲以数字量输出(REP)。

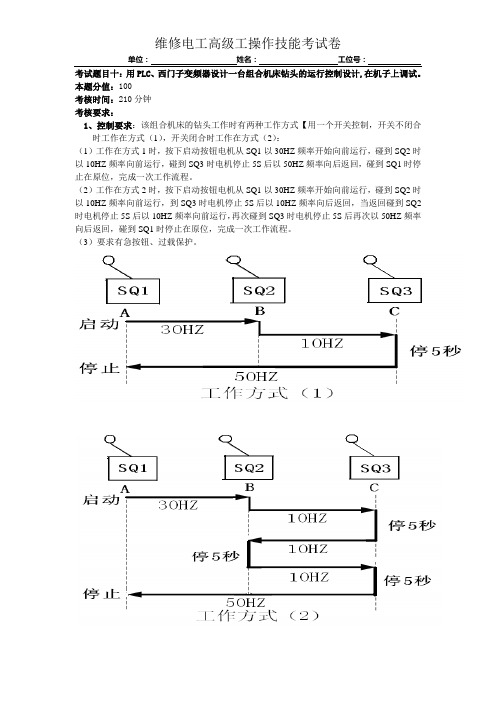

高级工考核技能试题10.PLC(PLC和变频器综合训练)

本题分值:100考核时间:210分钟考核要求:1、控制要求:该组合机床的钻头工作时有两种工作方式【用一个开关控制,开关不闭合时工作在方式(1),开关闭合时工作在方式(2):(1)工作在方式1时,按下启动按钮电机从SQ1以30HZ频率开始向前运行,碰到SQ2时以10HZ频率向前运行,碰到SQ3时电机停止5S后以50HZ频率向后返回,碰到SQ1时停止在原位,完成一次工作流程。

(2)工作在方式2时,按下启动按钮电机从SQ1以30HZ频率开始向前运行,碰到SQ2时以10HZ频率向前运行,到SQ3时电机停止5S后以10HZ频率向后返回,当返回碰到SQ2时电机停止5S后以10HZ频率向前运行,再次碰到SQ3时电机停止5S后再次以50HZ频率向后返回,碰到SQ1时停止在原位,完成一次工作流程。

(3)要求有急按钮、过载保护。

二、变频器参数设置:注:(1)设置参数前先将变频器参数复位为工厂的缺省设定值(2)设定P0003=2 允许访问扩展参数(3)设定电机参数时先设定P0010=1(快速调试),电机参数设置完成设定P0010=0(准备)三、变频器设置说明(DIN1、DIN2、DIN3接入+24V为接通,AIN+接入+10V为接通)1、当只有DIN1接通,DIN2、DIN3、AIN+不接通,则电动机正转30HZ;2、当只有DIN2接通,DIN1、DIN3、AIN+不接通,则电动机正转10HZ;3、当DIN1和DIN2同时接通,DIN3、AIN+不接通,则电动机正转50HZ;4、当DIN1和AIN+同时接通,DIN2、DIN3不接通,则电动机反转30HZ;5、当DIN2和AIN+同时接通,DIN1、DIN3不接通,则电动机反转10HZ;当DIN1和DIN2和AIN+同时接通,DIN3不接通,则电动机反转50HZ。

评分人:年月日核分人:年月日。

PLC控制变频器调速系统实训

第一章实训任务、目的及要求1.1 实训要求1. 确定控制方案,选择PLC和变频器。

2. 画出电气控制线路图。

3. 设计程序。

4. 完成PLC控制系统梯形图软件及其语句表的编制任务。

5. 在实验室条件下,通过试验调试初步验证其程序的正确性。

1.2 实训任务和目的1.了解PLC 控制变频调速系统。

2.了解S7-200CPU 加M440 变频器参数设置。

3.了解电气控制系统设计的基本原则、内容与一般步骤。

4.掌握PLC 变频调速控制系统调试基本过程和方法。

1.3 系统控制要求1.变频调速器受0-10v 电压控制。

输出0Hz 对应同步转速为0r/min。

输出50Hz 对应同步转速为1500r/min。

输出100Hz 对应同步转速为3000r/min。

输入电压与输出频率按线性关系变化。

2.要求输出转速按函数变化,请编写梯形图控制程序,并完成调试。

3.改变输出转速-时间的变化函数,重复上述过程。

1.4 PLC 简介1.4.1 PLC 的基本概念可编程控制器是计算机家族中的一员,是为工业控制应用而设计制造的。

早期的可编程控制器称作可编程逻辑控制器(ProgrammableLogicController),简称PLC,它主要用来代替继电器实现逻辑控制。

随着技术的发展,这种装置的功能已经大大超过了逻辑控制的范围,因此,今天这种装置称作可编程控制器,简称PC。

但是为了避免与个人计算机(PersonalCompute)r的简称混淆,所以将可编程控制器简称PLC。

由于它可通过软件来改变控制过程,而且具有体积小,组装灵活,编程简单,抗干扰能力强及可靠性高等特点,非常适合于在恶劣的工业环境下使用。

故自60 年代末第一台PLC 问世以来,已很快被应用到机械制造、冶金、矿业、轻工等各个领域,大大推进了机电一体化进程。

进入80 年代,随着微电子技术和计算机技术的迅猛发展,使得可编程控制器有了突飞猛进的发展,功能日益增强,已远远超出逻辑控制、顺序控制的范围,具备模数转换、数模转换、高速计数、速度控制、位置控制、轴定位控制、温度控制、PID 控制、远程通讯、高级语言编辑以及各种物理量转换等功能。

PLC变频器实训心得体会

竭诚为您提供优质文档/双击可除PLC变频器实训心得体会篇一:plc实训心得plc实训心得因为12月份有全国研究生统一考试的缘故,系里的刘老师考虑到这个特殊情况,将我们考研的学生的综合实训的时间延迟到了一月份。

由于暑假实习我们做的是嵌入式系统开发设计,因此这次我们做的是有关plc和变频器方面的,即plc交通灯系统及小车变频调速系统设计i.经过七天的实习,我们主要进行了三个任务的设计与调试,流水灯控制实验、十字路口交通灯试验、小车多段速控制实验。

交通灯控制实验比较基础,也是对以前所学的plc课程的回顾,采用step7microwin来设计梯形图,easybuild8000来编辑触摸屏界面。

由于梯形图较为简单,到后期我们小组在触摸屏界面上下了功夫,在演示前将流水灯做成了打地鼠游戏的样式获得了同学们的一致好评。

十字路口交通灯控制实验是以前我们在课堂上和plc实验中学习过的,除了常规的交通灯设计之外,还要求我们在各个交通灯旁加上倒计时,经过努力,我们小组通过减法器和除法器实现了这个功能。

小车多段速控制实验较为复杂,分为步进模式和自动模式两种,这个功能通过三菱plc的步进指令也较容易实现,但我们小组做的plc是西门子200系列,不包含步进指令,当然通过我们团队的合作,最终还是实现了实训所要求的功能。

通过这次实习,我又收获了许多东西,实际的对plc跟工业现场常用的触摸屏设备进行了学习跟操作,进一步将课堂知识与实际应用结合到了一起,学会了easybuild8000这款软件的基本应用。

除却所学的知识外,我还深刻的意识到了团队合作的重要性,每个人独特的想法结合到一起就能擦出非常奇妙的火花,一方面加深了团队各成员之间的默契程度,另一方面也加快了团队完成项目的速度。

无论对提高自己还是对于团队都很有帮助,合作真的很重要!最后感谢学院老师的理解,让我们在考研之后仍能参加一次非常有意义的实际培训,我会将此次培训所学得的知识和对合作的理解运用到以后的工作和学习生活当中去。

PLC与变频器的综合应用

3、变频器的多段速频率控制接线

电路接线如图所示。检查电路正确 无误后,合上主电源开关QS。

恢复出厂默认值(P0010=30,P0970=1) 基本控制面板BOP控制变频器 P0700=1,P1000=1 外部端子控制变频器(数字端子、模拟端子) P0700=2,P1000=2 PLC控制变频器 PLC通过外部端子控制变频器 P0700=2,P1000=2 PLC通过USS通信控制变频器 P0700=5,P1000=5

西门子MM420变频器面板功能:

显示/按钮 功能

功能的说明

状态显示

LCD 显示变频器当前的设定值

起动变频器 停止变频器

按此键起动变频器。缺省值运行时此键是被封锁的。为了使此键的操 应设定P0700=1

OFF1:按此键,变频器将按选定的斜坡下降速率减速停车.缺省值运行 时此键被封锁;为了允许此键操作,应设定P0700=1。OFF2:按此键两 次(或一次,但时间较长)电动机将在惯性作用下自由停车此功能总 是“使能”的

2、变频器的参数恢复为出厂默认参数:

当变频器的参数设定错误,将影响变频器的正常运行, 可以使用基本面板或高级面板操作,将变频器的所有参数恢 复到工厂默认值,步骤如下:

设定P0003=1, 设定 P0010 = 30 , 设定 P0970 = 1, 当显示P----结束后,完成复位。

3、变频器常用的设定参数

P1000:频率设定值的选择 。访问级为1。常用的设定值: P1000=1 MOP 设定值 P1000=2 模拟设定值 P1000=3 固定频率 P1000=4 通过BOP 控制面板,由连接总线以USS串行通信协 议设定 P1000=5 通过 COM 链路的USS 设定,即由RS485接口通过 连接总线以USS串行通信协议,由PLC设定。 P1000=6 通过COM链路的CB设定,即由通信接口模块通过连 接总线进行设定。

变频器+触摸屏-PLC编程综合实训

项目实训指导书PLC+变频器+触摸屏综合实训2011.6模块一实训的目的、要求和参考题目一、实训的目的《PLC、变频器、触摸屏综合实训》是我校的机电专业、电梯专业一个实践性教学环节。

是在学生学完技术基础课和专业课,特别是《PLC技术》和《变频技术》课程之后进行的。

是培养学生理论联系实际、解决生产实际问题能力的重要步骤,它为后续的毕业设计作必要的准备。

《PLC、变频器、触摸屏综合实训》是以PLC和变频器控制系统应用和设计为主线,通过对具体控制系统设计总体方案的拟定,控制系统硬件电路的设计、安装以及控制程序的编写,使学生综合运用PLC技术、变频技术、传感器技术、低压电气控制技术和组态控制技术等各方面知识,把多门专业课程有机的结合起来,进行一次全面的训练。

从而培养学生综合技术能力和综合素质。

二、实训的内容及要求实训要求学生在全面了解PLC、变频器、触摸屏的使用和控制系统设计过程的基础上,完成以下内容:1、控制系统设计①控制系统方案的确定及框图绘制。

②PLC、变频器、触摸屏和低压电器元件的选型。

③设计绘制控制系统电路原理图。

④编写PLC控制流程及控制程序。

⑤设置变频器的控制参数。

⑥设计触摸屏的控制组态。

2、控制系统安装和调试①安装及接线。

②编写调试流程。

③调试硬件电路和软件程序。

④联机调试、运行。

三、实训的工作量1、图纸部分①控制系统电路原理图。

②控制流程及控制程序。

③调试流程。

2、说明书部分说明书是实训的整个设计过程的叙述说明,应包括以下内容:①题目和控制要求。

②控制系统总体方案的分析及控制框图。

③硬件电路设计说明。

④PLC控制程序、变频器参数和触摸屏组态设计说明。

⑤系统调试说明。

⑥总结。

说明书应尽量详尽叙述。

四、考核方法、考核内容及成绩评定1、考核内容学生接到实训题目以后,首先必须仔细阅读,对题目的内容和要求有一全面系统的了解,并收集相关资料,然后再按照指导书的步骤逐项进行,应避免在没有消化理解资料的情况下生搬硬抄。

西门子PLC与变频器USS通讯控制实训(连线方法和详细程序)

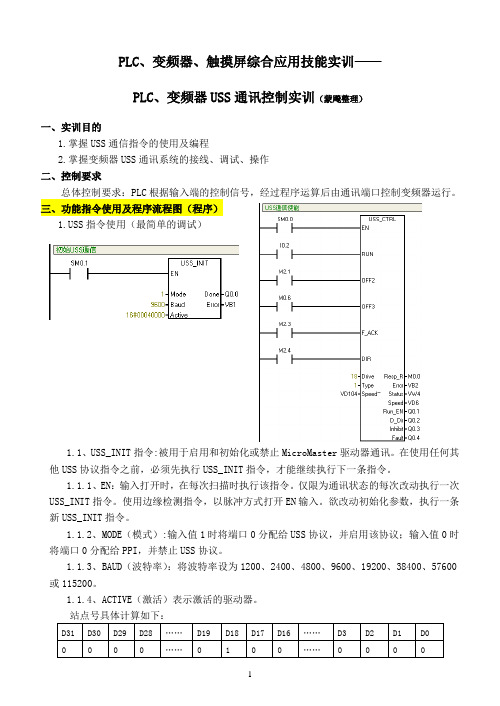

PLC、变频器、触摸屏综合应用技能实训——PLC、变频器USS通讯控制实训(蒙飚整理)一、实训目的1.掌握USS通信指令的使用及编程2.掌握变频器USS通讯系统的接线、调试、操作二、控制要求总体控制要求:PLC根据输入端的控制信号,经过程序运算后由通讯端口控制变频器运行。

三、功能指令使用及程序流程图(程序)S指令使用(最简单的调试)1.1、USS_INIT指令:被用于启用和初始化或禁止MicroMaster驱动器通讯。

在使用任何其他USS协议指令之前,必须先执行USS_INIT指令,才能继续执行下一条指令。

1.1.1、EN:输入打开时,在每次扫描时执行该指令。

仅限为通讯状态的每次改动执行一次USS_INIT指令。

使用边缘检测指令,以脉冲方式打开EN输入。

欲改动初始化参数,执行一条新USS_INIT指令。

1.1.2、MODE(模式):输入值1时将端口0分配给USS协议,并启用该协议;输入值0时将端口0分配给PPI,并禁止USS协议。

1.1.3、BAUD(波特率):将波特率设为1200、2400、4800、9600、19200、38400、57600或115200。

1.1.4、ACTIVE(激活)表示激活的驱动器。

站点号具体计算如下:D31 D30 D29 D28 ……D19 D18 D17 D16 ……D3 D2 D1 D00 0 0 0 ……0 1 0 0 ……0 0 0 0其中D0~D31代表有32台变频器,四台为一组,共分成八组。

如果要激活某台变频器就使该位为1,现在激活18号变频器,即为表二所示。

,构成16进位数得出Active即为0004000 若同时有32台变频器须激活,则Altive为16#FFFFFFFF,此外还有一条指令用到站点号,USS-CTRL中的Drive驱动站号不同于USS-INIT中的Active激活号,Active激活号指定哪几台变频器须要激活,而Drive驱动站号是指先激活后的哪台电机驱动,因此程序中可以有多个USS-CTRC指令。

plc变频器电机拖动综合实训,心得感受800字

PLC、变频器与电机拖动综合实训心得体会自从我踏入工业自动化领域,PLC、变频器和电机拖动这三个关键词便时常伴随着我。

近期,我有幸参与了这场关于它们的综合实训,不仅加深了我对它们各自的理解,更让我体会到了三者结合所带来的无限可能。

实训开始时,我们首先对PLC进行了深入的学习。

PLC,可编程逻辑控制器,仿佛是工业自动化的大脑,它可以根据预设的程序对各种输入信号进行处理,并输出相应的控制信号,驱动各种执行机构进行工作。

在操作过程中,我感受到了PLC编程的严谨与逻辑的美感。

随后,我们进入了变频器的探索。

变频器是电机调速的关键设备,通过改变电源的频率,实现对电机速度的精确控制。

在实训中,我亲手调节了变频器的参数,看到了电机速度随着电源频率的变化而变化,这让我对变频器的强大功能有了深刻的认识。

当然,仅有PLC和变频器,还不足以完成复杂的拖动任务。

电机,作为执行机构的核心,其性能直接决定了整个系统的运行效果。

我们通过实操,了解了电机的启动、调速和制动过程,更深入地理解了电机的机械特性和工作原理。

在这次实训中,最让我印象深刻的是这三个部分的有机结合。

当PLC发出的控制信号通过变频器驱动电机时,整个系统仿佛有了生命。

我们可以根据实际需求,编写PLC程序来控制电机的启动、停止和变速;同时,通过变频器的参数设置,我们可以进一步优化电机的运行状态。

这其中的每一步操作,都让我深感自动化技术的魅力。

经过这次实训,我对PLC、变频器和电机拖动有了更为深入的了解。

我明白了它们各自的重要性和在系统中的作用,更体会到了三者结合所带来的强大功能。

我认识到,要成为一个优秀的自动化工程师,不仅需要对各个部件有深入的了解,更要学会如何将它们结合起来,创造出最优的系统解决方案。

未来,我计划进一步深化学习,将所学的知识运用到实际工作中,为工业自动化的发展贡献自己的一份力量。

(完整版)三菱PLC原理及综合实训(全)

《PLC原理及综合实训》教学大纲(实习)一、教学性质和任务“可编程控制器技术及应用”是工科类专业的一门专业技术课,是为下一步进一步学习控制技术打下基础.本课程的主要任务是:了解PLC的结构、工作原理及正确选择PLC的型号;掌握PLC的接线方法;掌握PLC的基本指令;掌握PLC的步进指令及部分功能指令;掌握梯形图的设计方法。

学生通过实验可以在实践中锻炼实践应用能力,达到理论联系实际的作用。

在实验中使学生在掌握机电设备继电器控制的基础上,能够近一步可编程序控制器原理及在机电控制系统中的应用;掌握常用的低压电器的基本原理和控制方法,电器控制系统的设计基础和原理,PLC的开发软件的使用,以及可编程终端和变频器等知识。

二、课程教学目标:本课程主要是能力的培养。

1。

总体目标:(1)增强现代意识,培养专门人才(2)围绕核心技术,培养创新精神(3)关注全体学生,营造自主学习氛围2。

具体目标:(1)在专业能力方面,使学生能够使用PLC对工业生产设备进行控制,具备PLC 控制系统硬件设计、软件编程和调试的能力。

具备PLC控制系统的维护能力,能够诊断、排除各类PLC控制系统的问题及故障。

(2)在学习方法能力方面:①通过本课程使学生具有查阅图书资料进行自学习的能力,具有提出问题、分析问题、解决问题的能力。

②具备通过一种类型PLC的应用能迁移到另一种类型PLC的应用,能够通过阅读设备的使用手册,对不同类型PLC的内存分配、硬件接线及指令系统具有较强的理解运用能力.③能够对生产现场的各类机械进行电气控制要求的分析,并通过分析提出PLC 的解决方案.④对于PLC控制的各类设备,能够很快了解其工作过程,了解电气线路,从而能够对各类软硬件系统故障进行诊断和处理.(3)在情感态度与价值观方面:①对于从事PLC应用设计、安装、调试、维护工作充满热情;②具有实事求是的科学态度,具有较强的求知欲,善于使用所学PLC技术解决生产实际问题,具有克服困难的信心和决心.③具有与人合作的团队精神,敢于提出与别人不同的见解,也勇于改正自己的错误观点。

变频器的实训的心得体会大全7篇

变频器的实训的心得体会大全7篇变频器的实训的心得体会大全7篇对于客户提出的疑问和问题,学生可以通过与保险公司的专业人士讨论和汲取经验,是学生对于客户的服务流程和保单管理流程的全面掌握。

进一步提高自己的专业素质和管理水准。

今天整理了变频器的实训的心得体会精选。

不如一起瞧瞧看。

变频器的实训的心得体会篇1这个学期开设了电气控制与plc实训的课程,跟以前所有开设的课程有很大的区别,这门课程的灵活性很强,充分发挥自己的潜力;其实学习的过程当中并不一定要学到多少东西,个人觉得开散思维怎样去学习,这才是最重要的,而这门课程恰好体现了这一点。

此次的实训以班级为主体,以小组为单位而开展的一次综合的实践,老师也给予我们足够的空间让我们完成此次的实训,这让我觉得压力减轻不少。

这次的实训从程序上面看起来很复杂,我们组进行了任务的分工,一下子就变得简单化了。

原来以为自己负责编程序任务是最轻的,没有想到是最为复杂的,需要的资料很多。

而给予我们的时间有限,不得不在其他的时间进行补充和修改。

真正让自己参与本次实训的话就会发现本次实训乐趣无穷,收获多多。

就如第一天,教师给我们讲了最简单的plc编程,接线。

就这么简单的一个编程与接线,可自己弄时却出现了这样那样的问题,其实问题就在于刚开始弄,对视图的用法不够熟练,什么时候用常开结点,常闭结点,什么时候用向上常开结点,向上常闭结点,还有输出的就一定要用小括号的,还有最后一定要用中括号的end。

当然画了几遍后就会发现其实真的简单,之后就一画就对。

还有plc接线时,输入的结点可以用任意的x0到x27的按扭控制。

第一天就让我对这次的实训充满兴趣还有对接下来几天所实训内容的期盼。

相信这只是一个简单的开始,接下来的几天才是真正值的兴奋的时候,当然,面对那么大的仪器还有那么高的电压,老师还是一再的强调注意安全,小心设备,切记规范操作。

所以不管我的好奇心有多大,每次做好需要老师来检查了再通电的时候我们都会先请老师看了说行了再接着做。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1)洗衣机的 洗涤正转15s → 暂停3s → 洗涤反转15s → 暂停3s,要求使用 FR-A540变频器的程序运行功能实现。 (2)用变频器驱动电动机,洗涤和脱 水时的变频器输出频率为50Hz,其加减 速时间根据实际情况设定。

(3)实训时PLC控制的执行机构(如 电磁阀)用指示灯代替。

四、软件设计 1.设计思路 2.程序运行功能

说 明

键 键

键 键 键 键

可用于选择操作模式或设定模式 用于确定频率和参数的设定

·用于连续增加或降低运行频率。按下这个键可改变 频率 ·在设定模式中按下此键,则可连续设定参数 用于给出正转指令 用于给出反转指令 ·用于停止运行 ·用于保护功能动作输出停止时复位变频器(用于主 要故障)

表9-2

显 Hz A 示

变频器程序运行的应用

实训32

工业洗衣机的综合控制

一、实训目的 (1)进一步掌握PLC与变频器综合控 制的思路; (2)能运用步进指令编制较复杂的控 制程序;

( 3)掌握变频器程序运行参数的设置 和外部端子的接线; (4)能运用变频器的外部端子和参数 实现变频器的程序运行。

二、实训器材 (1)变频器1台(三菱FR-A540); (2)电位器1个(2W/1kW); (3)可编程控制器1台(FX2N48MR); (4)手持式编程器或计算机1台;

3.变频器的设定参数 根据控制要求,变频器的具体设定参 数如下: (1)上限频率Pr1=50Hz; (2)下限频率Pr2=0Hz; (3)基底频率Pr3=50Hz;

(4)加速时间Pr7=3s; (5)减速时间Pr8=3s; (6)电子过电流保护Pr9=电动机的额 定电流; (7)操作模式选择(程序运行) Pr79=5;

六、实训报告

9.2

PLC与变频器的综合实训

变频器多段调速的应用

实训课题13

实训30 三相异步电动机多速运行的综 合控制 一、实训目的 (1)了解PLC和变频器综合控制的一 般方法; (2)了解变频器外部端子的作用;

(3)熟悉变频器多段调速的参数设置 和外部端子的接线; (4)能运用变频器的外部端子和参数 实现变频器的多段速度控制。

三、实训要求 用PLC、变频器设计一个电动机的三 速运行的控制系统。其控制要求如下: 按下起动按钮,电动机以30Hz速度运行, 5s后转为45Hz速度运行,再过5s转为20Hz 速度运行,按停止按钮,电动机即停止。

四、软件设计 1.设计思路 2.变频器的设定参数 (1)上限频率Pr1=50Hz; (2)下限频率Pr2=0Hz; (3)基底频率Pr3=50Hz;

4.控制程序 五、系统接线 根据控制要求及I/O分配,其系统接线 图如9-18所示。

图9-17

电动机多速运行的控制程序状态转移图

图9-18

电动机多速运行的系统接线图

六、系统调试 (1)设定参数, (2)输入程序, (3)PLC模拟调试, (4)空载调试, (5)系统调试,。

七、实训报告

实训课题14

变频器程序运行时,除设定上述参数 外,还必须通过变频器的控制端子来控制。 如RH用于选择第一组程序运行参数,RM 用于选择第二组程序运行参数,RL用于选 择第三组程序运行参数;STR用于复位基 准时钟,即基准时钟置0;STF用于选择程 序运行开始信号。

若设定Pr76=3,则SU为所选择的程序 运行组运行完成时输出信号;IPF为第三 组运行时输出信号;OL为第二组运行时输 出信号;FU为第一组运行时输出信号。

(9)按MODE键,回到“运行模式”, 再按“ ”键,切换到“点动模式”, 此时显示“JOG”,运行变频器,观察 电动机的点动运行情况。

(10)按MODE键,在“参数设定模式” 下,设定Pr.15=10Hz,Pr.16=3s,按 FWD或REV键,观察电动机的运行情 况。

(11)按MODE键,在“参数设定模式” 下,分别设定Pr.77=0、1、2,在变频 器运行和停止状态下改变其参数,是否 成功。

图9-7

改变设定频率的操作

(4)参数设定模式,在参数设定模式 下,改变参数号及参数设定值时,可以 用 或 键增减来设定,其操作如图 9-8所示(将目前Pr.79=2改为Pr.79=1)。

图9-8

参数设定的操作

(5)运行模式,在运行模式下,按 或 键可以改变操作模式,其操作如图 9-9所示。

图9-9

ห้องสมุดไป่ตู้

2.变频器的主接线 3.变频器的操作面板 FR-A540型变频器一般需通过FRDU04操作面板或FR-PU04参数单元来操作 (总称为PU操作),操作面板外形如图94所示,操作面板各按键及各显示符的功能 如表9-1、表9-2所示。

图9-3

变频器的主接线

图9-4

操作面板外形图

表9-1

按 键

操作面板各按键的功能

(5)电动机1台(Y-112-0.55); (6)电工常用工具1套; (7)导线若干; (8)实训控制台1台。

图9-24

工业洗衣机的控制流程

三、实训要求 用PLC、变频器设计一个工业洗衣机 的控制系统。其控制要求如下。 工业洗衣机的控制流程如图9-24所示。 系统在初始状态时,按起动按钮则开始进 水。到达高水位时,停止进水,并开始洗 涤正转。洗涤正转15s暂停3s,洗涤反转 15s暂停3s(为一个小循环)。

图9-5

改变PU显示模式的操作

(2)监示模式,在监示模式下,按 SET键可改变监示类型,其操作如图9-6 所示。

图9-6 改变监示类型的操作 说明:1.按下标有*1的SET键超过1.5s时,能将当前监示模式改为上电模式。 2.按下标有*2的SET键超过1.5s时,能显示包括最近4次的错误。

(3)频率设定模式,在频率设定模式 下,可改变设定频率,其操作如图9-7 所示(将目前频率60Hz设为50Hz)。

若小循环未满3次,则返回洗涤正转开 始下一个小循环;若小循环满3次,则结束 小循环开始排水。水位下降到低水位时, 开始脱水并继续排水,脱水10s即完成一个 大循环。

若大循环未满3次,则返回进水进入下 一次大循环;若完成3次大循环,则进行洗 完报警,报警10s后结束全部过程,自动停 机,其实训要求如下:

(5)按FWD或REV键,电动机正转或 反转,监示各输出量,按STOP键,电 动机停止。 (6)按MODE键,在“参数设定模式” 下,设定变频器的有关参数。 Pr.1=50Hz Pr.2=0Hz Pr.3=50Hz Pr.7=3s Pr.8=4s Pr.9=1A

(7)分别设变频器的运行频率为35、 45、50Hz,运行变频器,观察电动机的 运行情况。 (8)单独改变上述一个参数,观察电 动机的运行情况有何不同。

改变操作模式的操作

(6)帮助模式,在帮助模式下,按 或 键可以依次显示报警记录、清除报 警记录、清除参数、全部清除、用户清 除及读软件版本号,其操作如图9-10所 示。

图9-10

帮助模式的操作

① 报警记录清除的操作如图9-11所示。

图9-11

报警记录清除的操作

② 全部清除的操作如图9-12所示。 其他的操作,如报警记录、参数清除、 用户清除的操作与上述操作相似。

操作面板各显示符的功能

说 显示频率时点亮 显示电流时点亮 明

V

MON PU

显示电压时点亮

监示显示模式时点亮 PU操作模式时点亮

EXT

FWD REV

外部操作模式时点亮

正转时闪烁 反转时闪烁

4.变频器的基本操作 (1)PU显示模式,在PU模式下,按 MODE键可改变PU显示模式,其操作 如图9-5所示。

(4)加速时间Pr7=2s; (5)减速时间Pr8=2s; (6)电子过电流保护Pr9=电动机的额 定电流; (7)操作模式选择(组合)Pr79=3;

(8)多段速度设定(1速)Pr4=20Hz; (9)多段速度设定(2速)Pr5=45Hz; (10)多段速度设定(3速)Pr6=30Hz。

3.PLC的I/O分配 根据系统的控制要求、设计思路和变频 器的设定参数,PLC的I/O分配如下: X0:停止(复位)按钮, X1:起动按钮; Y0:运行信号(STF), Y1:1速(RL), Y2:2速(RM), Y3: 3速(RH), Y4:复位(RES)。

(2)输出侧的额定值

① 输出电压UN, ② 输出电流IN, ③ 输出容量(kVA)SN,SN与UN、IN关 系为UNIN ④ 配用电动机容量(kw)PN, ⑤ 过载能力

(3)频率指标

① 频率范围, ② 频率精度, ③ 频率分辨率,

四、实训指导 1.变频器的基本参数 (1)输出频率范围(Pr.1、Pr.2、 Pr.18),Pr.1为上限频率, (2)多段速度运行(Pr.4、Pr.5、Pr.6、 Pr.24~Pr.27),

二、实训器材 (1)变频器1台(三菱FR-A540); (2)电位器1个(2W/1kW); (3)可编程控制器1台(FX2N48MR);

(4)手持式编程器(FX-20P)或计算 机(已安装GPP软件)1台; (5)电动机1台(Y-112-0.55); (6)电工常用工具1套;

(7)按钮开关2个; (8)导线若干; (9)实训控制台1台。

(3)加减速时间(Pr.7、Pr.8、 Pr.20), (4)电子过电流保护(Pr.9),Pr.9用 来设定电子过电流保护的电流值,以防 止电动机过热,故一般设定为电动机的 额定电流值。

图9-2

七段速度对应的端子

(5)起动频率(Pr.13), (6)适用负荷选择(Pr.14), (7)点动运行(Pr.15、Pr.16), (8)参数写入禁止选择(Pr.77), (9)操作模式选择(Pr.79),

图9-12

全部清除的操作

五、实训内容 变频器的PU操作。即在频率设定模式 下,设定变频器的运行频率;在监示模式 下,监示各输出量的情况;在参数设定模 式下,改变各相关参数的设定值,观察运 行情况的变化。