螺旋埋弧焊管机组铣边机刀片的使用寿命

前摆式螺旋埋弧焊管机组工艺及调型分析

篇 ,L ( 1 )

, L () J 2

^ +… :H ) 、一 ,

arcc吣

=aCO VCS

确 定高 度参 数 H。 H ,二是 确 定距 离 参数 , 和 和 J

, ,

对应 不 同钢管管径进 行相应 的参数 调整 ,而 高

cs = oA

fr n c i e b s ; h e c ma k o i e o t u o mi gma h n h u d b n a c r a c t h ee a t o mig ma h n a e t eb n h r fp p u p ti fr n c i e s o l e i c o d n e wi t e r l v n n h b n h r so u i a q i me t s c sb c r g t bl e , u p t o lra d S n F n l , tas ic se e c mak fa x l r e u p n , u h a a k b d e sa i z r o t u l n O o . i al i lo d s u s d iy i i r e y fr ig sa i t ff n -wi g tp pr lw l e i e u i o n tb l y o o ts n y e s i e d d p p n t m i r a .

一

3 辊 倾 角 ;L一 l 间 距 ;, 3 1 辊 J 辊 间 距 ; 厂

△ 一底 座 移动 量 ;5 一螺 距 ; 一 前 、后 桥 回转 中

心线 与后桥距离 ;Ⅳ 焊点在 滑座上 的位移 。 一 由于前 摆 式机 组 为 中心 定位 ,前 、后 桥 回转 中心与成 型 器 的固定底 座相 连 接 ,前 、后桥 回转 中心 与后桥距 离 M 为定 值 。为适应 不 同板 宽 的要

刀具寿命

100

0.35

90

0.31

80

0.28

70

0.24

50

0.60

40

0.48

30

0.36

20

0.24

时间合计

2.86

加工数量

4.54

工件基准齿宽b

30 20 60 100

工件基准齿数z

20 40 23 20

滚刀寿命L(m)

24000 19200 9384 7200

滚刀

工件基准齿宽b

70 10 刃磨次数

单件孔数量

5

4

3

孔深度(mm) 加工数量

6

15

20

10

6

20

66.67 45.00 100.00

6 , 滚 刀 寿 命

模数

1~2

2~3.5

3.5~6.3

6.3~10

工件齿宽b

30 24 60 100

工件齿数z

20 57 23 20

加工数量

2000 702 356 180

注:滚刀加工数量为刃磨一次可加工工件数量,每把滚刀可刃磨20次左右 。

7 , 插 刀 寿 命

模数

1~2

2~3.5

3.5~6.3

6.3~10

插刀齿数

41 33 33 33

工件齿宽b

30 10 10 90

工件齿数z

40 20 20 70

注:插刀加工数量为刃磨一次可加工工件数量,每把插刀可刃磨15次左右 。

加工数量

444 2588 1196

6

8,拉刀的使用总寿命为23000件

130

0.1

828

83

刀具加工寿命.doc

刀具加工寿命-机加工自动线的刀具寿命设定首页>行业信息>行业信息>刀具加工寿命-机加工自动线的刀具寿命设定摘要:净利电解铜公司-双良股份公布其全年业绩预警公告柴油柴油车汽车-华泰现代提出"新柴油主义"概念福田沙漠拖拉机-福田重工根据用户需求不断改进产品冲程发动机机械-四冲程小动力草坪机:节能环保优势难抵价格高、维修难等劣势纺机中国印度-亚洲纺机市场兵家必争之地气体发动机公司-潍柴与西港签署合作意向书沥青河北省吴桥-“沥青混合料搅拌设备滚动式加热炉”通过鉴定张家口市机械产业-张家口市机械制造业阔步走进新时代湖南省长沙市行东-包带机等招标公告福特马自达长安-长安福特马自达发动机工厂奠基开工对于节拍短、生产线长、产品复杂的发动机加工自动线来说,在刀具进行优化之前,要合理设定机床供应商原配备刀具(机加工自动线所用刀具绝大多数为非标刀具) 的刀具寿命,是一个十分值得注意的工作重点。

设定得合理可以保证产品质量,降低刀具成本;反之,刀具成本上升,工刀具,加工,寿命,钻头,工件,磨损,缸体,机床,情况,自动线,对于节拍短、生产线长、产品复杂的发动机加工自动线来说,在刀具进行优化之前,要合理设定机床供应商原配备刀具(机加工自动线所用刀具绝大多数为非标刀具) 的刀具寿命,是一个十分值得注意的工作重点。

设定得合理可以保证产品质量,降低刀具成本;反之,刀具成本上升,工件废品连续出现,机床开动率降低,加剧机床损坏,从而达不到精益生产的目的。

刀具寿命的合理设定,其目的就是在保证产品质量的前提下,用最低的刀具成本加工出最多的合格产品。

但对机加工自动线来说,它不同于单人单机。

机床的生产能力———节拍,决定了刀具的切削参数,因此不能为了提高刀具寿命而降低切削参数。

在节拍既定的前提下,影响刀具寿命的条件因素也是既定事实时,要给每把刀具设定较合理的寿命,可以说它需要一个TEAM的群策群力。

刀具供应商、刀具修磨工、刀具调整工、生产操作工及技术支持部门各方通力合作,才能给定一个合理值。

钢板剪切质量分析

钢板剪切质量分析螺旋焊管生产用圆盘剪的剪切质量分析0 引言圆盘剪是用来进行纵向连续剪切带材的剪断机,也是螺旋焊管机组和纵剪机组中钢带工作宽度定尺的设备。

由于这种剪断机的剪刃是圆盘形的,所以称为圆盘剪。

它除了确定钢带宽度精定尺外,还起到消除或减少钢带轧制过程中所形成的月牙弯(俗称镰刀弯)的作用。

圆盘剪自身不带传动装置,而是靠递送机进行拉力剪切。

圆盘剪的工作部分,是由上剪刃与下剪刃形成的一对剪刃口来完成钢带剪切。

根据剪切需要可采用一对多对剪刃。

螺旋埋弧焊管机组一般采用两对剪刃剪切钢带边缘,纵剪机组则采用一对或多对剪刃进行纵剪钢带。

在制管行业中,虽然圆盘剪的结构、外形、尺寸各有差异,但剪切原理和用途是相同的,影响剪切质量的因素也是相同的。

探讨剪切质量的主要目的,在于提高钢带的剪切质量,提高生产率,降低生产成本。

同时也为日常生产和维修工作中,安装和调试剪刃、分析和判断故障提供依据。

1 螺旋焊管用圆盘剪剪切钢带过程分析螺旋焊管用圆盘剪剪切钢带的过程包括以下四个连续阶段。

(1)挤压阶段(又称弹性变形阶段):钢带在动力机(递送机)张力牵引下,进入上、下剪刃所形成的刃口,剪刃开始挤压钢带,钢带产生弹性压缩弯曲。

这一阶段钢带内的应力还没有超过弹性极限。

(2)滑移阶段(又称塑性变形阶段):剪刃继续挤压钢带,钢带内部产生的应力达到屈服点,晶界移滑。

特别是当剪刃间隙大的时候,钢带纤维的弯曲和拉伸也就越大,在这一阶段的后期,靠近刃口的应力与带钢的剪切应力相等。

(3)剪裂阶段:剪刃继续挤压钢带,刃口处钢带内应力超过了分子间的结合力,这时钢带沿着滑移面方向产生裂纹。

理想的裂纹应是上、下刃口的连线,但由于上、下剪刃有间隙,所以理想的裂纹是很难存在的。

也就是说,剪切的带钢边都存在或大或小的毛刺,而毛刺的大小由裂纹起始点的位置来决定。

(4)分离阶段:剪刃继续挤压带钢,裂纹发展为裂缝。

剪断的板条,由于受到上剪刃外侧摩擦力的作用而向上翘曲脱离钢带。

螺旋埋弧焊管焊缝夹杂原因分析及解决措施

螺旋埋弧焊管焊缝夹杂原因分析及解决措施作者:王林来源:《科技风》2021年第33期关键词:螺旋埋弧焊;管焊缝;焊缝夹杂埋弧焊在对管结构进行焊接时由于速度快、焊接面呈曲状不够平整,导致焊缝液态熔池结晶时可能会进入空气、水分而形成焊渣和气孔,影响了焊接质量。

同时螺旋埋弧焊管焊接过程中的错边、板边积压和成型缝隙过大等都会影响螺旋埋弧焊接质量。

尤其是在对壁厚较大的焊管进行焊接时,由于焊缝液态熔池比较深,更容易进去空气、水蒸气等杂质,焊缝中的夹杂和气孔会减少焊缝的强度和应力,进而降低焊缝的耐久性和机械性能,影响其使用寿命和使用效果。

所以在进行螺旋埋弧焊管焊接时应该注意焊接材料、焊接工艺、板边形状等方面内容,避免出现夹杂和气孔等问题,提高螺旋埋弧焊管焊接质量。

1螺旋埋弧焊管焊缝夹杂特点1.1螺旋埋弧焊管焊接特点螺旋埋弧焊钢管的焊缝分为内焊缝和外焊缝两种。

本文根据上卷成型钢管埋弧内焊和外焊的过程来(如图1所示)分析螺旋埋弧焊管的焊接特点。

首先螺旋埋弧焊管的内外焊是同时完成的,焊接时需要利用环焊连接,由图1所示,即为螺旋埋弧焊管成型的示意图。

螺旋埋弧焊管内焊一般采用下坡焊,这样可以提高焊缝质量。

其次是螺旋埋弧焊管焊接速度快。

对于普通的螺旋埋弧焊管大部分焊机的焊接速度在1.8~2.0m/min范围内。

为了让液态熔池金属快速结晶,需要提高管件的转速。

最后是管件成型质量直接影响焊缝质量。

螺旋埋弧焊管成型后由于管径变化,其椭圆度、错边、挤厚、噘嘴和成型缝间隙都会发生改变,这些都会影响焊缝的质量。

如果在焊接过程中不注意焊接工艺参数的调整就会影响焊缝形状和焊缝质量。

在螺旋埋弧焊管的焊接过程中,会出现如一些夹杂和气孔,这类焊接缺陷肉眼不易发现,但用x射线进行质量检查很容易发现,如图2所示就是在x射线检查图像上显示的夹杂气孔,用碳弧气刨刨开后可以发现该焊接质量缺陷的外侧是气孔,七孔内含有黑色圆球状的焊渣,这种焊接质量缺陷在焊接领域叫夹渣型气孔。

三种焊管生产工艺流程

三种焊管生产工艺流程钢管生产技术的发展开始于自行车制造业的兴起,19世纪初期石油的开发,两次世界大战期间舰船、锅炉、飞机的制造,第二次世界大战后火电锅炉的制造,化学工业的发展以及石油天然气的钻采和运输等,都有力地推动着钢管工业在品种、产量和质量上的发展。

通常钢管按照生产方法,分为无缝钢管和焊接钢管两种类型,无缝钢管前期已经为大家介绍了,这次主要给大家介绍焊接钢管。

焊接钢管即有缝钢管,其生产是将管坯(钢板和钢带)用各种成型方法弯卷成要求的横断面形状和尺寸的管筒,再用不同的焊接方法将焊缝焊合而得到钢管的过程。

相比于无缝钢管焊管具有产品精度高,尤其是壁厚精度、主设备简单,占地小、生产上可以连续化作业、生产灵活、机组的产品范围宽等特点。

一、螺旋钢管生产工艺大致如下:1、螺旋钢管原材料即带钢卷、焊丝、焊剂。

2、成型前带钢经过矫平、剪边、刨边,表面清理输送和予弯边处理。

3、采用焊缝间隙控制装置来保证焊缝间隙满足焊接要求,管径、错边量和焊缝间隙都得到严格的控制。

4、切成单根钢管后,每批钢管头三根要进行严格的首检制度,检查焊缝的力学性能,化学成份,溶合状况,钢管表面质量以及经过无损探伤检验,确保制管工艺合格后,才能正式投入生产。

二、直缝埋弧焊管:而直缝埋弧焊管(LSAW)一般是以钢板为原料,经过不同的成型工艺,采用双面埋弧焊接和焊后扩径等工序形成焊管。

主要设备有铣边机、预弯机、成型机、预焊机、扩径机等。

同时直缝埋弧焊管的成型型方式有UO(UOE)、RB(RBE)、JCO (JCOE)等多种。

将钢板在成型模内先压成U 形,再压成O 形,然后进行内外埋弧焊,焊后通常在端部或全长范围扩径(Expanding)称为UOE 焊管,不扩径的称为UO 焊管。

将钢板辊压弯曲成型(Roll Bending),然后进行内外埋弧焊,焊后扩径为RBE 焊管或不扩径为RB 焊管。

将钢板按J 型-C 型-O 型的顺序成型,焊后进行扩径为JCOE 焊管或不扩径为JCO 焊管UOE直缝埋弧焊管成型工艺:UOE直缝埋弧焊钢管成型工艺的三大主成形工序包括:钢板预弯边、U 成型及O 成型。

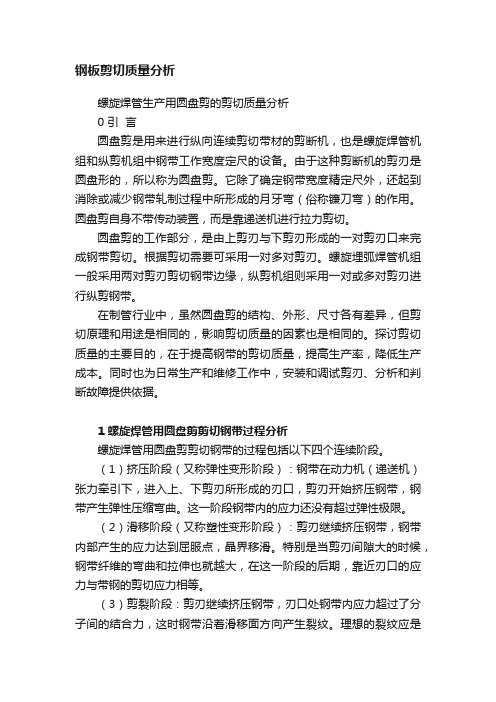

刀具寿命管理规定

长春博达汽车零部件有限公司ISO/TS工作文件文件编号编制/日期审核/日期文件分类机加刀具寿命管理规定版/次批准/日期管理规定D/1 页码一. 用途为了有效地统计生产过程刀具使用的寿命,完善刀具管理,降低因刀具异常损坏造成质量损失,提高生产效率,节约成本。

二.适用范围。

1.适用于长春博达汽车零部件有限公司使用。

2.适用于机加车间使用,适用于刀具管理及库房统计使用。

三.术语及其定义。

1.刀具寿命:是指刀具至采购入库日起至损坏失效日止所加工产品的数量。

2.正常损坏:指刀具在设定加工数量外损坏的状态定义。

3.异常损坏:指刀具在设定加工数量内损坏的状态定义。

4.刀具寿命设定:铣刀,车刀,加工数量10000件,丝锥加工数量为8000.5.刀具状态铣刀,车刀丝锥状态失效性分析加工数量0-8000 6000 安全不会失效,损坏加工数量8000-9000 6000-7000 警戒存在失效,损坏的风险加工数量9000-10000 7000-8000 危险随时产生失效风险四,寿命统计及其方法1.所有刀具自领用出库起记录加工数量,数量来源于的《刀具更换记录表》。

至刀具损坏止所有的加工产品数为该刀具使用寿命。

2.新刀使用统计为:领用加工至损坏止所有的加工数量。

长春博达汽车零部件有限公司ISO/TS工作文件文件名称机加刀具寿命管理规定文件编号页数2OF2版本D/13.刀具寿命进入警戒状态现场需要加大刀具检测频次。

4.刀具寿命进入危险状态允许现场班长及调机员预防性换刀,要严格按照刀具寿命规定执行,不得私自改动刀具使用寿命,员工不得私自更换刀具。

5.刀具更换后,班长或者调机员应在《刀具更换记录表》及《4M变化表》上注明更换原因及更换时间,该表每月交到车间统计员归档。

6.更换下来的刀具,由班长或调机员送入刀具回收仓库,用塑料袋封装,并将刀具名称、更换时间、更换原因、加工数量记录到《刀具更换记录台帐》.7.更换后刀具需要由技术部,生产部相关人员统一鉴定评审,评审后刀具分为报废、可再利用,可再利用刀具需要重新定义刀具寿命,要比新刀具寿命缩短。

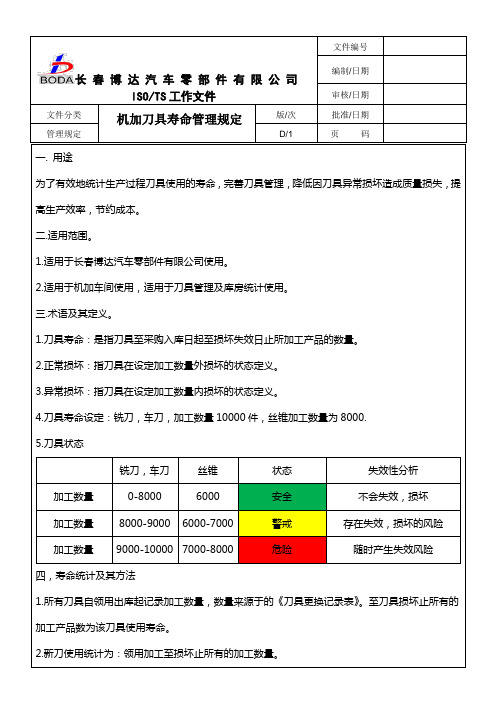

φ406.4mm×8.8mm螺旋埋弧焊管生产工艺

215管理及其他M anagement and otherφ406.4mm ×8.8mm 螺旋埋弧焊管生产工艺马有军(中石化石油机械股份有限公司沙市钢管分公司,湖北 荆州 434001)摘 要:针对L415M 钢级φ406.4mm×8.8mm 螺旋埋弧焊管的生产,采用设备改进和焊接工艺设计的方法,解决了焊缝咬边、力学性能不佳等焊缝质量问题,为后续小口径油气管道的生产积累了宝贵经验。

关键词:L415M 钢级;螺旋埋弧焊管;力学性能;焊接工艺设计中图分类号:TG457.6 文献标识码:A 文章编号:11-5004(2019)06-0215-3收稿日期:2019-06作者简介:马有军,男,生于1984年,工学学士,焊接工程师,研究方向:螺旋埋弧焊管工艺质量。

目前,中国石化埋弧焊接钢管生产行业生产技术相对成熟,但小口径螺旋埋弧焊管在市场上的应用并不占优势,主要因为它对埋弧焊管加工设备及工艺要求较高,焊缝质量更难控制。

在《重庆武陵山天然气管道工程项目》φ406.4mm×8.8mm 钢管生产时,由于机组性能不足,经常发生焊缝咬边、力学性能等技术难题。

为此,我们展开了技术攻关,对焊接设备及工艺进行了优化设计。

1 焊接设备改进1.1 管坯成型处焊接环境现有条件下,小口径钢管生产时,内焊枪采用后进枪,机组成型器附近空间位置狭小,管坯成型后焊接位置不满足原内焊枪的使用。

机组成型焊接过程如图1。

图1 管坯成型处焊接1.2 焊接设备改造难点通过对现场设备性能评估,主要存在以下难点:(1)枪头部分调节装置占用空间较大,且只能在管内进行调节,实际生产中无法保证焊头高度和焊点位置,且每次调整必须切除相应管端,生产成本大;(2)导电杆部分采用水冷保证导电嘴不被烧损,水冷线路易烫坏,更换时间较长;(3)送丝路径连接部分较多,焊丝输送过程易卡阻;(4)空间位置有限,焊剂回收困难;(5)焊枪结构复杂,调型时间较长,相对生产成本较大。

螺旋焊管成型控制技术研究

螺旋焊管成型控制技术研究作者:刘军来源:《中国科技博览》2017年第21期[摘要]随着油气输送管线的不断开发建设,焊接钢管在不断向大口径、大壁厚、高钢级发展。

螺旋焊管由于设备的投资成本较低、生产线的设备重量比较轻、生产效率高、可以用宽度小的带钢生产出不同管径的钢管等特点使其成为国内外输油输气管线用管的基本管型。

本论文重点对螺旋焊管在成型过程中存在的具体问题进行了分析硏究,解析了影响螺旋焊管成型稳定的各种原因,并提出了相应的解决问题的方法。

[关键词]螺旋焊管成型控制技术中图分类号:G274 文献标识码:A 文章编号:1009-914X(2017)21-0018-01螺旋埋弧成型焊管是一种大口径钢管的制管工艺,特别适合生产壁厚小、直径大、定尺长、中低压气液输送用管。

螺旋焊管在生产成型过程中由于某些原因会产生一些成型缺陷,进而影响焊管的质量,降低产品合格率。

因此查找缺陷产生的原因并加以解决对于成型的质量控制至关重要。

1、螺旋焊管成型缺陷产生的原因在成型过程中常见的钢管缺陷主要有:错边、管径超标、成型焊缝不合适、开缝、撅嘴及裂纹等。

1.1 错边产生的原因错边即钢带或钢板边缘间的径向偏移,它不仅影响焊管直径的大小还会加大焊缝间隙,由于错边是不可修复的,所以它是造成钢管降级的主要因素之一。

造成错边原因包括:(1)带钢"月牙弯"。

月牙弯越大,错边量越大。

(2)焊垫辊顶得过紧。

生产时焊垫辊的正确位置应该在偏向成型辊10-15mm处,高度以钢管下表面标高偏上一点为佳,偏离距离过小造成正错边,距离过大则造成反错边。

(3)成型器小辊角度调整过小。

(4)生产中后桥输出辊道调整不平,导板间隙过大,外控辊压得过紧。

(5)对带有预弯装置的成型器,带钢两端预弯量不合适。

带钢表面不平整、边缘状况不好、跑偏、递送边与自由边变形不均匀等都非常容易造成错边。

1.2 管径超标产生的原因(1)钢递送线位置偏离递送线位置,产生了错边从而造成管径偏大或偏小。

刀具寿命管理规定

刀具寿命管理规定集团文件发布号:(9816-UATWW-MWUB-WUNN-INNUL-DQQTY-1目的为了有效地统计生产过程刀具使用的寿命,完善刀具管理,降低因刀具异常损坏造成质量损失,提高生产效率,节约成本。

2适用范围。

2.1适用于重庆远博机械有限公司机加车间使用,以及刀具管理及库房统计使用。

3职责3.1机加车间负责初拟刀具寿命。

3.2技术部和生产部组织评审具体刀具寿命并确认,并配合机加车间对刀具寿命的更改和完善。

3.3机加车间现场管理员负责本办法在本部门的有效实施和推行,以及对生产现场刀具更换和刀具寿命的跟踪及记录。

3.4采购部、质检部、仓库分别负责刀具需外协时的刃磨、验收、收发,在此期间需保持刀具代号和编号不发生损失,以确保刀具寿命可持续追溯。

4术语及其定义。

4.1刀具寿命:是指刀具至采购入库日起至损坏失效日止所加工产品的数量。

4.2正常损坏:指刀具在设定加工数量外损坏的状态定义。

4.3异常损坏:指刀具在设定加工数量内损坏的状态定义。

4.4刀具寿命设定:铣刀,车刀,加工数量件,丝锥加工数量为.4.5刀具状态5寿命统计及其方法5.1所有刀具自领用出库起记录加工数量,数量来源于的《刀具寿命管控记录表》。

至刀具损坏止所有的加工产品数为该刀具使用寿命。

5.2新刀使用统计为:领用加工至损坏止所有的加工数量。

5.3刀具寿命进入警戒状态现场需要加大刀具检测频次。

5.4刀具寿命进入危险状态允许现场班长及调机员预防性换刀,要严格按照刀具寿命规定执行,不得私自改动刀具使用寿命,员工不得私自更换刀具。

5.5刀具更换后,班长或者调机员应在《刀具寿命管控记录表》上注明更换原因及更换时间,该表每月交到车间统计员归档。

5.6更换下来的刀具,由班长或调机员送入刀具回收仓库,用塑料袋封装,并将刀具名称、更换时间、更换原因、加工数量记录到《刀具更换记录台帐》.5.7更换后刀具需要由生产部班长级以上的相关人员统一鉴定评审,评审后刀具分为报废、可再利用或返修等,可再利用刀具需要重新定义刀具寿命,要比新刀具寿命缩短。

刀具寿命管理规定

三.术语及其定义。

1.刀具寿命:是指刀具至采购入库日起至损坏失效日止所加工产品的数量。

2.正常损坏:指刀具在设定加工数量外损坏的状态定义。

3.异常损坏:指刀具在设定加工数量内损坏的状态定义。

4.刀具寿命设定:铣刀,车刀,加工数量 10000 件,丝锥加工数量为 8000.

5.刀具状态

铣刀,车刀

丝锥

状态

的加工产品数为该刀具使用寿命。

2.新刀使用统计为:领用加工至损坏止所有的加工数量。

3.刀具寿命进入警戒状态现场需要加大刀具检测频次。

4.刀具寿命进入危险状态允许现场班长及调机员预防性换刀,要严格按照刀具寿命规定执行,不

得私自改动刀具使用寿命,员工不得私自更换刀具。

5.刀具更换后,班长或者调机员应在《刀具更换记录表》及《4M 变化表》上注明更换原因及更

刀具寿命管理规定

Prepared on 22 November 2020

一.用途

为了有效地统计生产过程刀具使用的寿命,完善刀具管理,降低因刀具异常损坏造成质量损失,

提高生产效率,节约成本。

二.适用范围。

1.适用于长春博达汽车零部件有限公司使用。

2.适用于机加车间使用,适用于刀具管理及库房统计使用。

失效性分析

加工数量

0-8000

6000

安全

不会失效,损坏

加工数量 8000-9000 6000-

警戒

存在失效,损坏的风险

7000

加工数量

9000-

7000-

危险

随时产生失效风险

10000

8000

四,寿命统计及其方法

1.所有刀具自领用出库起记录加工数量,数量来源于的《刀具更换记录表》。至刀具损坏止所有

铣边机上坡口刀片使用寿命影响因素及对策

块) 引* 熄弧板相对钢板不允许上翘或下扎 5 最后 )

万方数据

图 = 刀块排屑槽改造前后示意

! 结束语

生产实践表明 " 采取了上述措施之后 " 尤其排 屑槽改造后 " 上坡口刀片的使用寿命明显提高 " 而 且 钝边与 下 坡 口 刀 片 的 使 用 寿 命 也 有 提 高 " 坡口 表面质量更好 # 上坡口刀片的使用寿命由原来的 刃钢板增至 ’ 刃 钢 板" 这样大大提高 $ %张 & (张 & 了加工效率 " 节约了生产成本 #

& 前

言

大口径直缝埋弧焊管生产线中钢板铣边机是 引进德国 ’ 铣边机切削用刀具为 (’公司的设备 % 奥地利 ) 2 3 455 铣 刀 *+, . / 0公司提供的 1 盘 %6 4 4 6年巨龙钢管有限公司主要为西气东输工 生产期 程生产 1 74 7 25587 9 : ;55 < 9 4钢管 # 间# 铣边机 上 坡 口 刀 片 切 削 使 用 寿 命 问 题 一 直 困 扰着生产的顺利进行 # 影响了生产效率和产能 % 通 常 情况上 坡 口 刀 片 的 寿 命 约 为 每 刃 切 削 7 2张 钢 板# 而钝边和下坡口刀片的寿命约为 每 刃 切削 6 ; 张钢 板 # 我们通过对铣边机生产过程中出现的各 种 现象和 影 响 刀 片 使 用 寿 命 的 因 素 进 行 分 析 # 找 到 了提高 上 坡 口 刀 片 使 用 寿 命 的 方 法 # 提出了可 达到了预期的目的 % 行的改造方案并实施 #

专题综述 E 试验研究 E 生产应用 E 经验交流 E 焊接培训 E 焊接标准 E 国外焊接 E 焊接沙龙等栏目 # 多年开展广告业务 " 家论坛 E 为 厂家树立企业形象 " 介绍新产品 E 新技术 E 提高经济效益作出贡献 # 多次获奖 " 被美国 3 工程索引 . 收录 # 是中国科技 / 4 ; 7 论文统计源期刊 # 国内外公开发行 # 定价 $ 全年 $ 全国各地邮局均可订阅 " 邮发代号 $ F -元 " ’ -元 " A CA + #

刀具寿命统计表

驟 1/30 1/50 1/10 1/15 1/300 1/20 1/20 1/150 1/5 /100 1/150 1/20 1/20 1/5 1/30 1/30 1/10 1/10 1/30 1/10 1/15 1/10 1/6

(銑)A 第二步驟

(銑) A 第 三 步 驟

銑B

側孔

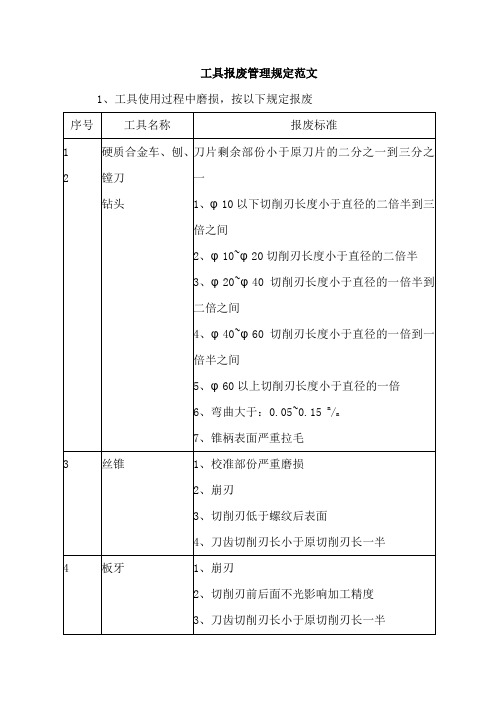

R9.525球刀 星榮祥(替換式刀片) R2球刀 宬宇(DHF)UBX0402 6*R1.5圓鼻銑刀 聯企(RE3514106015R) 4MM立銑刀 聯昕(鎢鋼LSH)3刃同徑Sfire 3.7*60度成形刀 宬宇(成形刀) 3*10度成形刀 聯企(TE351210301000) 3MM立銑刀 聯昕(鎢鋼LSH)3刃同徑Sfire R1.5*10度圓角成形刀 宬宇(08082201) 1.5MM立銑刀 聯昕(鎢鋼LSH)2刃3mm徑Sfire 3定點鑽 聯昕(鎢鋼LSH)同柄徑 1MM鑽頭 聯昕(VKSPDS)同柄徑 3*R1長柄圓鼻刀 聯企(RS3532103010R) R1球刀 宬宇(DHF)UBX0202 1MM立銑刀 聯昕(鎢鋼LSH)2刃3mm徑Sfire 2.1MM鑽頭 聯昕(VKSPDS)同柄徑 M2.5*0.45絲攻 聯昕(EX-SUS-SFT)螺旋絲攻 6*R1.5圓鼻銑刀 聯企(RE3514106015R) 8*R2.0圓鼻銑刀 聯企(RE3514108020R) 3.0MM定點鑽 聯昕(鎢鋼LSH)同柄徑 1.5MM鑽頭 聯昕(VKSPDM)同柄徑 3.0MM鑽頭 聯昕(VKSPDS)同柄徑 3.3MM立銑刀 聯昕(鎢鋼LSH)3刃4mm徑Sfire 1.6MM立銑刀 聯企(AN3502101614)

製程 粗A 粗B

精A

精B

(銑) A 第 一 步 驟

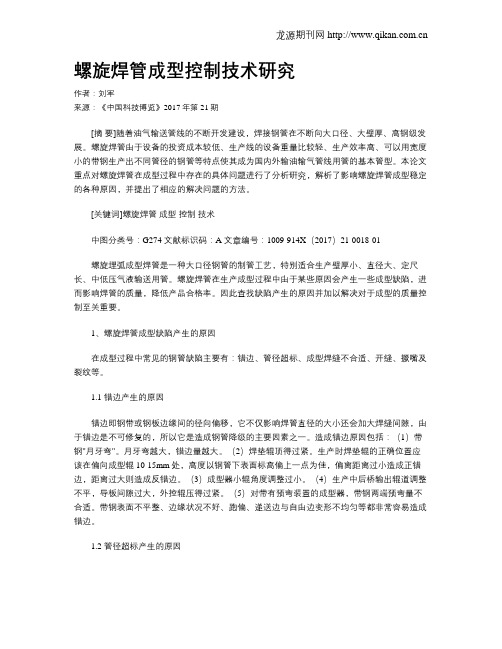

CLAMP RING刀具壽命統計表 刀具型式 使用頻率 外粗CNMG120404-MA ACZ310 1/5 外粗CNMG120404-MA ACZ310 1/5 內粗CNMG120404-MA ACZ310 1/4 槽粗HFPR 5004 IC354 1/1 內粗CNMG120404-MA ACZ310 1/10 內精DCGT11T304N-FC 1/20 外精DCGT11T304N-FC 1/20 槽精VCMT 160404-MV ACZ310 1/50 外粗CNMG120404-MA ACZ310 1/10 槽粗A3G0400 M04P04DF KC5010 1/20 槽精S229.0400.A2 TN35 1/40 內粗CNMG120404-MA ACZ310 1/15 外粗CNMG120404-MA ACZ310 1/5 內精DCGT11T304N-FC 1/20 外精DCGT11T304N-FC 1/10 12MM立銑刀(粗) 宬宇(DHF)UEW1203 1/6 12MM立銑刀(精) 宬宇(DHF)UEW1203 1/15 1/10 10MM立銑刀 聯昕(HSS)2刃同柄徑 1/10 10MM立銑刀 聯昕(鎢鋼)3刃同柄徑 1/10 10*R3圓鼻銑刀 宬宇(DHF)UER1030 1/200 10MM定點鑽 聯昕(HSS)同柄徑 1/50 3.5MM鑽頭 聯昕(VKSPDS)同柄徑 8-32UNC絲攻 聯昕(EX-SUS-SFT)螺旋絲攻 1/100 1/150 R1.5圓角成形刀 宬宇(成形刀) R0.5球刀 聯昕(鎢鋼LSH)2刃4mm柄徑Sfire 1/300 1/30 R8.636球刀 宬宇(成形刀)

刀具磨损、刀具寿命以及切削用量的选择

三、刀具寿命 1.刀具寿命的定义

刃磨后的刀具自开始切削直到磨损量达到磨 钝标准为止所经历的总切削时间,称为刀具寿 命,用 T 表示。

一把新刀往往要经过多次重磨,才会报废, 刀具寿命指的是两次刃磨之间所经历的切削时 间。

刀具寿命乘以刃磨次数,得到的就是刀具总 寿命。

2.刀具寿命的经验公式

切削速度与刀具寿命的关系

当T给定时,为保证最高生产率,应优先考虑 选取最大可能的ap,其次选尽可能大的f,最后根据 刀具寿命的限制确定V。实际上,ap和f的选择要 受到切削力、保证表面质量等条件的限制,并不 能任意提高,而应从工艺手册中查出。

3.切削用量三要素的选用

1)确定被吃刀量 ap

背吃刀量根据加工余量确定。粗加工时,只要机 床功率许可,粗加工余量尽可能在一次走刀中全部 切除。下面几种情况,可几次走刀分切:

在切削加工中,刀具有时没有经过正常磨损 阶段,而在很短时间内突然损坏,这种情况称 为刀具破损。

破损也是刀具损坏的主要形式之一,破损可认 为是一种非正常的磨损,因为破损和磨损都是在 切削力和切削热的作用下发生的。

磨损是逐渐发展的过程,而破损是突发的。破 损的突然性很容易在生产过程中造成较大的危害 和经济损失。

确定刀具寿命的原则

➢ 最大生产率刀具寿命 ➢ 最小成本刀具寿命

一般情况下,应采用最小成本刀具寿命。在生产任务紧迫或生 产中出现节拍不平衡时,可选用最高生产率刀具寿命。

制订刀具寿命时,还应具体考虑以下几点:

1)刀具构造复杂、制造和磨刀费用高时,刀具寿命应规定得高 些;

2)多刀车床上的车刀,组合机床上的钻头、丝锥和铣刀,自动 机及自动线上的刀具,因为调整复杂,刀具寿命应规定得高些;

(2)进给量f 根据图提供的加工表面粗糙度Ra=3.2μm

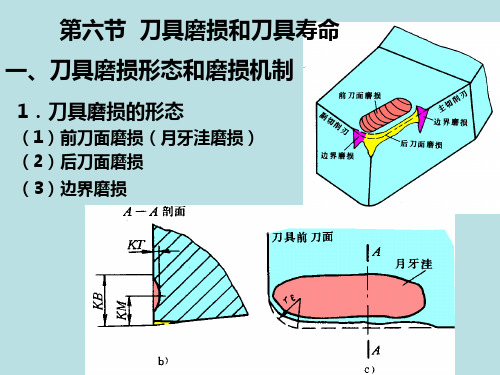

工具报废管理规定范文

6、弯曲大于:0.05~0.15m/m

7、锥柄表面严重拉毛

3

丝锥

1、校准部份严重磨损

2、崩刃

3、切削刃低于螺纹后表面

4、刀齿切削刃长小于原切削刃长一半

4

板牙

1、崩刃

2、切削刃前后面不光影响加工精度

3、刀齿切削刃长小于原切削刃长一半

5

铰刀1、柄部严ຫໍສະໝຸດ 损坏2、切削刃烧伤26

砂轮

1、剩余直径为原直径的70-80%

2、剩余厚度为原厚度的三分之二

3、根据加工情况砂轮消耗强度满足不了加工要求

27

金刚石

1、按金刚石管理办法执行

28

各种量具

1、按计划部门计量检定的报废单执行

29

其它工具

1、按具体情况由使用者提出交工具技术监督员审定

18

活动扳手

1、蜗轮蜗杆啮合面不到二分之一

2、钳口不平行度超过五分之三

19

钢丝钳、尖嘴钳等

1、电工用的刃口磨损间隙超过0.2m/m,齿口间隙大于0.4m/m

2、其他工种用的刃口间隙超过0.4m/m齿口间隙大于0.5-0.8m/m

20

管子钳

1、钳母严重磨损

2、螺杆、螺母轴向配合间隙大于1-1.5m/m

镶片立铣刀

1、柄部严重损坏,内螺纹破坏

2、崩刃

3、刀齿剩余部份小于原刀片的三分之一

T型槽铣刀

1、柄部严重损坏,内螺纹破坏

2、崩刃

3、刃磨后不能满足被加工零件的技术要求

锯片铣刀

1、断齿超过三个齿

2、齿尖两端成R形而且后背凸起

3、切削刃高度小于原高度三分之一

三面刃铣刀

螺纹硬铣削刀具寿命探索

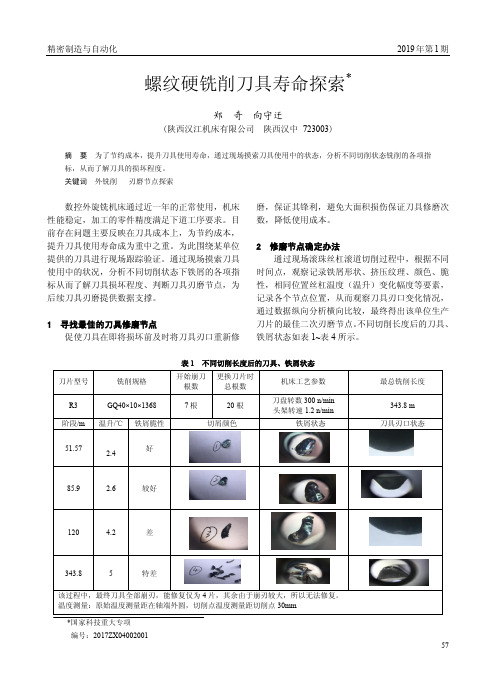

螺纹硬铣削刀具寿命探索*郑奇向守迁(陕西汉江机床有限公司陕西汉中723003)摘要为了节约成本,提升刀具使用寿命,通过现场摸索刀具使用中的状态,分析不同切削状态铣削的各项指标,从而了解刀具的损坏程度。

关键词外铣削刃磨节点探索数控外旋铣机床通过近一年的正常使用,机床性能稳定,加工的零件精度满足下道工序要求。

目前存在问题主要反映在刀具成本上,为节约成本,提升刀具使用寿命成为重中之重。

为此围绕某单位提供的刀具进行现场跟踪验证。

通过现场摸索刀具使用中的状况,分析不同切削状态下铁屑的各项指标从而了解刀具损坏程度、判断刀具刃磨节点,为后续刀具刃磨提供数据支撑。

1 寻找最佳的刀具修磨节点促使刀具在即将损坏前及时将刀具刃口重新修磨,保证其锋利,避免大面积损伤保证刀具修磨次数,降低使用成本。

2 修磨节点确定办法通过现场滚珠丝杠滚道切削过程中,根据不同时间点,观察记录铁屑形状、挤压纹理、颜色、脆性,相同位置丝杠温度(温升)变化幅度等要素,记录各个节点位置,从而观察刀具刃口变化情况,通过数据纵向分析横向比较,最终得出该单位生产刀片的最佳二次刃磨节点。

不同切削长度后的刀具、铁屑状态如表1~表4所示。

表1 不同切削长度后的刀具、铁屑状态该过程中,最终刀具全部崩刃,能修复仅为4片,其余由于崩刃较大,所以无法修复。

温度测量:原始温度测量距在轴端外圆,切削点温度测量距切削点30mm编号:2017ZX0400200157表2 第一盘刀具(共2个刃口,以下数据仅为1个刃口数据)表3 第二盘刀具(共2个刃口,以下数据仅为1个刃口数据)表4 第三盘刀具(共2个刃口,以下数据仅为1个刃口数据)3 数据分析分析3.1 切削长度与工件温升的关系数据分析:通过数据绘制的折线趋势表明,伴随着刀具切削滚道长度的增加丝杠的温升程上升趋势。

图示表明,切削长度在85.9 m内,温升增加最小,120 m至154.7 m阶段温升上升最快,如图1所示。

图1 长度与温升变化曲线58郑奇等螺纹硬铣削刀具寿命探索59 3.2 切削长度与刀具磨损、崩刃数量的关系数据分析:通过图2数据分析,3盘刀具相对稳定长度内刀具的磨损数量、崩刃数量及后续的发展趋势图,我们不难看出,在切削长度小于51.57 m时刀具磨损很少,在85.9 m刀具开始出现明显磨损,但磨损数量和磨损状态处于正常范围,在120 m时出现刀具崩刃情况,根据现场刀片放大观察,刀具崩刃情况处于可修复状态。

刀具磨损、刀具寿命与切削用量的选择机械制造

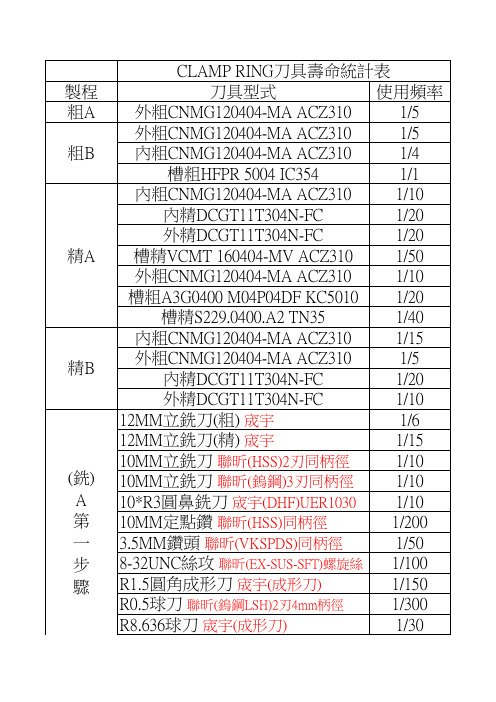

刀具磨损、刀具寿命与切削用量的选择 -机械制造一、刀具磨损形态和磨损机制1.刀具磨损的形态(1)前刀面磨损(月牙洼磨损)切削塑性材料时,假如切削速度和切削厚度较大,切屑在前刀面上经常会磨出一个月牙洼,这种磨损形式称作前刀面磨损。

消灭月牙洼的部位就是切削温度最高的部位。

月牙洼和切削刃之间有一条小棱边,月牙洼随着刀具磨损不断变大,当月牙洼扩展到使棱边变得很窄时,切削刃强度降低,极易导致崩刃。

月牙洼磨损量以其深度KT表示。

(2)后刀面磨损由于后刀面和加工表面间的猛烈摩擦,后刀面靠近切削刃部位会渐渐地被磨成后角为零的小棱面,这种磨损形式称作后刀面磨损。

切削铸铁和以较小的切削厚度、较低的切削速度切削塑性材料时,后刀面磨损是主要形态。

后刀面上的磨损棱带往往不均匀,刀尖四周(C区)因强度较差,散热条件不好,磨损较大;中间区域(B区)磨损较均匀,其平均磨损宽度以VB 表示。

(3)边界磨损切削钢料时,常在主切削刃靠近工件外皮处和副切削刃靠近刀尖处的后刀面上磨出较深的沟纹,这种磨损称作边界磨损。

沟纹的位置在主切削刃与工件待加工表面、副切削刃与已加工表面接触的部位。

2.刀具磨损机制(1)硬质点划痕由工件材料中所含的碳化物、氮化物和氧化物等硬质点以及积屑瘤碎片等在刀具表面上划出一条条沟纹,造成机械磨损。

硬质点划痕在各种切削速度下都存在,它是低速切削刀具(如拉刀、板牙等)产生磨损的主要缘由。

(2)冷焊粘结切削时,切屑与前刀面之间由于高正压力和高温度的作用,切屑底面材料与前刀面发生冷焊粘结形成冷焊粘结点,在切屑相对于刀具前刀面的运动中冷焊粘结点处刀具材料表面微粒会被切屑粘走,造成粘结磨损。

上述冷焊粘结磨损机制在工件与刀具后刀面之间也同样存在。

在中等偏低的切削速度条件下,冷焊粘结是产生磨损的主要缘由。

(3)集中磨损切削过程中,刀具后刀面与已加工表面、刀具前刀面与切屑底面相接触,由于高温存高压的作用,刀具材料和工件材料中的化学元素相互集中,使刀具材料化学成分发生变化,耐磨性能下降,造成集中磨损。

数控封边机的刀具磨损与更换周期分析

数控封边机的刀具磨损与更换周期分析数控封边机是一种重要的木工加工设备,广泛应用于家具制造、建筑装饰等领域。

在数控封边机的运行过程中,刀具的磨损是不可避免的,这不仅会影响加工质量,还会增加生产成本。

因此,合理分析刀具磨损与更换周期对于提高生产效率和降低成本具有重要意义。

首先,我们需要了解数控封边机刀具的种类和特点。

常见的数控封边机刀具主要包括刨刃、修边刀片和修边丸头。

刨刃用于刨平木板边缘,修边刀片用于修整板材边缘,而修边丸头则用于进行三角区域和曲线边缘的修整。

这些刀具通常由硬质合金材料制成,具有良好的耐磨性和切削性能。

然后,我们来分析数控封边机刀具的磨损原因。

首先,刀具与板材的摩擦是主要的磨损因素。

在高速旋转过程中,刀具与板材接触面积大,摩擦力也大,导致刀具表面磨损严重。

其次,材料硬度和质量不一致也会导致刀具磨损。

有些板材含有较多的颗粒,这些颗粒相对硬度较高,会对刀具造成更严重的磨损。

此外,刀具的使用寿命也受到切削速度和切削深度的影响。

一般来说,刀具在高速切削和大切削深度下磨损更快。

在实际生产中,我们可以采用以下几种方法来评估刀具的磨损程度。

首先,可以通过观察刀具表面的磨痕来判断刀具是否需要更换。

如果刀具表面已经出现明显的磨损痕迹或者刀口变钝,则说明刀具需要更换。

另外,可以通过量具测量刀具切削尺寸的变化来评估刀具的磨损情况。

如果刀具的尺寸已经超过了允许的误差范围,则需要及时更换刀具。

此外,还可以通过加工样品的质量来评估刀具的磨损程度。

如果加工出的样品有毛刺、表面粗糙等问题,则可能是刀具磨损导致的,需要进行更换。

针对刀具的磨损,我们需要制定合理的更换周期。

更换周期的设置应根据具体的生产情况来确定,包括刀具的使用频率、刀具的磨损速度以及生产质量要求等。

通常情况下,刀具的更换周期可以根据生产经验进行初步估计,然后根据实际情况进行调整。

对于磨损较快的刀具,可以适当缩短更换周期,以保证加工质量和生产效率。

而对于磨损较慢的刀具,可以适当延长更换周期,以降低生产成本。

机加工车间刀片使用寿命统计表(最新)

6

集团

制动鼓

3300-00402

立车

二序 三序

加工中心

四序 一序

7

富华

制动鼓

3602S1

立车

二序 三序

加工中心

四序 一序

8

印度

制动鼓

F1860822

立车

二序 三序

加工中心

四序 一序

9

美驰

制动鼓

123219

立车

二序 三序

加工中心

四序 一序

立车 汉德 制动鼓 0232

二序 三序

汉德

制动鼓

0232

加工中心

备注

6 6 4 4 4 8 6 6 6 4 4 4 8 6 6 6 4 4 4 8 4 6 6 6 4 4 4 8 6 6 6 4 4 4 8 4 6 6

108 180 180 400 300 280 192 210 600 180 340 320 280 180 192 600 188 300 180 320 400 150 162 600 160 100 272 400 150 60 600 160 280 120 320 160 0 150 300四序 四序1 2制动鼓钻孔 制动鼓攻丝

U钻刀片SPMG07T308

1400-1500

140-150

30

可用刀尖 合计单片加 数量 工件数 4 4 8 4 6 6 4 4 4 8 6 6 6 6 4 1 4 4 8 6 6 6 4 4 8 8 6 6 6 4 4 4 8 6 120 68 360 280 84 300 100 280 224 280 240 540 60 600 140 200 340 280 320 210 180 600 240 400 640 640 120 168 2400 300 300 200 240 150

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

影响硬质合金刀片使用寿命的原因, 确定合理的铣 削速度、 进给量等铣 削工艺参数, 从而选择

合ห้องสมุดไป่ตู้适 的硬 质合金 刀片 , 长铣 刀盘 的使 用时 间。 延

关键词 :螺旋埋弧焊管;铣边机 ; 硬质合金刀片;使 用寿命

中图分 类号 :T 74 文献标 志码 :A 文章编号 :10 — 98(00 0 04 — 5 G1 01 33 21 )4— 00 0

f e i ua iy a d oh rm i i a a tr r o fr d t ee ta prprae c r i e aly d b a e dng q ntt n te l ng p r mee s we e c n me o s lc p o i t a b d lo e lde, n x e d l i a d etn us f ie o lig c tr eullf fmiln ute . Ke wo ds: y r SAW H pe; i ig m a hi c r i l y d bo k; eu i pi m l n c ne; a bde al e lc usf llf l o e

构主要 由进给电机、 溜板、 底座以及齿轮箱体等构

成 。其工 作原 理 是 : 动 电机 转 速 在变 频 器 的控 驱

第3 3卷第 4期

刘洪 飞 : 螺旋埋弧焊 管机组铣边机刀片 的使 用寿命

制 下进 行调 节 , 过 减 速 箱 把 转 动 力 矩传 递 给铣 通 刀盘 , 刀 盘 上 的硬 质 合 金 刀 块 切 削 带 钢 边 缘 。 铣 进 给装 置 固定 在机 架 上 , 着 进 给 电 机 或 手柄 转 随 动丝杠 伸 长 或 缩 短 , 动 铣 刀盘 、 速箱 、 动 电 带 减 驱 机 整体 前进 或后 退 , 到工进 、 退作 用 。当要铣 起 工

削进 给时 , 松开 滑动 溜板 压板 , 铣边 机 减速 箱滑 使

Us f lLie o il a h n a e f r S r lW ede p e u f fM li M c i e Bl d o pia ng l d Pi e Uni t

L U o g f i I H n .e

( i yn eo u t l i at yLay n 10 0 Lann , h a La agP t l m Se 尸p F c r,ioag1 10 ,i i C i ) o re e e o o g n

焊管 . 3 第3 卷第4 .00 月 期 21 年4 ●工 艺 与 设 备

螺 旋 埋 弧 焊 管机 组 铣 边 机 刀 片 的使 用 寿 命

刘 洪 飞

( 阳石 油钢管 厂 ,辽宁 辽 阳 110 ) 辽 100 摘 要 :通过 对螺 旋埋 弧焊 管机组铣 边机 铣 削速度 、 深度 、 削量 、 削热等 问题 的分析 , 出 铣 切 找

片的使用寿命是焊管生产企业较为关注的问题。

1 带钢 2 一拖 压辊 3 护罩 4 铣削 刀盘 5 齿轮 一 一 一 6 驱动 电机 7 齿轮箱 体 8 丝杠 9 丝 杠支 座 一 一 一 l一 进 给 电机 1一 进 给微 调手 柄 1一溜 板及 底座 0 1 2

图 1 铣 边 机 结 构 示 意 图

Ab t a t T ru h a a y i o l n p e d p h, l n a a i n e ti tlc t n fmi i g ma h n o sr c : h o g n l ss n mi i g s e d, e t mi ig c p c t a d h a n mea u t g o l n c ie fr l l y i l s ia l e i e u i,h e s n afc ig u e u i fc r i e a ly d b a e w sf u d r a o a l l n p e , p rlwed d p p n t t e ra o fe t s f l f o a b d l e ld a o n , e s n b e mi i g s e d n le o l

产螺旋 埋弧 焊管 的热轧 卷板 几何 尺寸宽 度误 差 已 经控制 在 5~1 m 范 围 内。 由 于板 宽 误 差 小 , 0m 越 来越 多 的螺旋埋 弧焊 管生产 企业 采用铣 边 机铣 边 的方 法精加 工带 钢板边 , 少 了去边量 , 减 降低 了 卷 板消耗 和生 产成 本 。采 用铣 边 的方法加 工带 钢 板边 , 能使螺 旋埋 弧焊管 成 型焊接 的质量 稳定 , 提 高产 品质量 。但在 生产过 程 中铣边 机硬质 合金 刀 片易损 坏 , 需要 多 次更换 铣刀 盘 , 而导致 生产 线 从 停车, 给生 产 带来 了不便 , 因此 , 高 硬质 合 金 刀 提

1 铣边机基本结构及工作原理

.

铣 边 机主要 包括 切削 机构 和进 给机构 。切 削

在螺旋 埋弧 焊 管 生产 线 , 边 机 设 置 在带 钢 铣

机构 主要包 括驱 动 电机 、 速箱 和铣 刀盘 ; 减 进给机

两侧 , 带钢在两辊递送机的牵引下 向前行进 , 铣边

机铣 刀顺 着带钢 前进 的方 向转 动 , 削带钢 , 为 铣 称

0 前

言

顺 铣 。为 防止带 钢左 右摆 动 , 生产 线上设 有挡 辊 ,

为防止带钢上下摆动设有夹辊、 托辊 , 使带钢沿着

随着热 轧卷 板 控 轧控 冷 技 术 的进 步 , 于生 用

水 平方 向前 进 , 证 带 钢始 终 在 铣 削工 位 上 。铣 保

边 机结 构如 图 1 示 。 所