Removed_涂层附着力检测作业指导书

附着力测试作业指导书[模板]

![附着力测试作业指导书[模板]](https://img.taocdn.com/s3/m/d85e58ebe87101f69f31950d.png)

文件名称附着力测试作业指导书版本生效日期文件编码流程架构L1 9.0生产与供应拟制人L2 9.4制造审核人L3 9.4.6.3管理制程质量批准人L4流程Owner适用范围标准角色测试员对应的流程/规范文件名称信赖性实验管理规范/1. 目的测试油漆涂层之间以及基材之间的附着力;测试镜片基材与涂层间的附着强度以及涂层表面丝印是否满足使用要求。

2. 概述适用于喷涂、电镀工艺的打样、来料、制程、出货等过程中的附着力检测。

3. 术语名称定义常规测试可以马上完成或时间较短的实验项目。

如 RCA 测试,百格测试等。

环境测试环境条件或气候条件的模拟测试,如温湿处理,烘烤处理等的实验项目。

型式测试新品认定时规定需要完成的全部测试,它包括常规测试和规定的环境测试。

ORT 量产后的持续性信赖性测试4. 操作说明4.1测试工具:4.2测量条件及环境的要求:4.2.1检查距离:人眼与被测物表面的距离为300mm~350mm;4.2.2检查时间:每片检查时间不超过10s(10s内检验不出的缺陷可以不算);4.2.3检查位置:检视面与桌面成45°;上下左右转动15°;4.2.4照明要求:100W冷白荧光灯,光源距被测物表面500 mm~550mm(照度达800 Lux -1200 Lux)。

4.3作业步骤及方法(如胶纸型号、粘贴次数、静置时间等客户标准有要求时,参照客户标准):4.3.1待测表面目检,外观无异常;4.3.2把测试样品固定在百格治具上,用锋利刀片(刀锋角度为20°~30°,刀片厚度0.43±0.03mm)在测试样品表面划1mm×1mm的10×10小网格,每一条划线应深及涂层的底层;4.3.3作业步骤及方法:用毛刷将测试区域的碎片刷干净,用粘附力(10±1)N/25mm 的胶带(NICHIBANCT405AP-24胶纸)牢牢粘住被测试小网格,并用橡皮擦用力挤压胶带,赶走胶带与样品表面之间的气泡,以加大胶带与被测区域的接触面积及力度(如气泡排出不干净,可以用指甲尖轻微擦拭气泡排出不干净位置;4.3.4粘贴胶纸注意事项:胶纸的长度要50-70mm一段,格子前预留10mm,格子后再预留20mm,目的是检验格子外的涂层有无脱落;4.3.5将粘附好胶纸的样品静置(90±30)s后,用手抓住胶带的一端,在60°方向以0.5s~1s内扯下胶纸,试验一次,试验后再用5倍放大镜检查油漆涂层的脱落情况。

附着力测试作业指导书

作业标

作业名

附着力测试作业指导书

改 订

履

目的

确认并监控涂膜品质

历

作业内容

实验仪器

小刀、橡皮擦、百格片、毛刷、3M胶带、电泳试片、万用表

步骤

内容

要点

1

在电泳试片表面,放置百格片,按住百 格片,用小刀各划出纵横11条划线,划 线长度约为20mm,深度以划破漆层为宜

划线时,百格片必须垂直色板 (或产品表面),深度以划破 漆层可见底材,必要时需要万 用表来测量是否划破漆膜

用毛刷将划线边缘的漆层粉末或丝状物

2

清除干净

准备好长度约为75MM的3M胶带,将胶带

3

的一端从百格的最边缘,慢慢平贴在百 格上面,用橡皮檫用力将胶带中的气泡 擦除

在试片贴胶带平面部位,重复 擦拭2次

压平后,等待5-10秒,然后用一只手压

住色板(或产品),另一只手捏住胶带

4

的自由端,反方向约180度迅速撕除3M

胶带

准书

NO.

日期

制定/改订内容 版本

新出 2018.1.21

新出

A1

1

2

3

略图

百格片

划线

贴胶带

压胶带

使用放大镜,仔细检查百格上涂层的脱 判定标准:每次测试电泳试片

5

落情况,如果涂层脱落面积在5%以下, 涂层的脱落面积在5%以下,则

则判格,否则为不合

格

测量前

测量后

备注:

核准

编制

划线后状态 撕胶带

附着力测试作业指导书

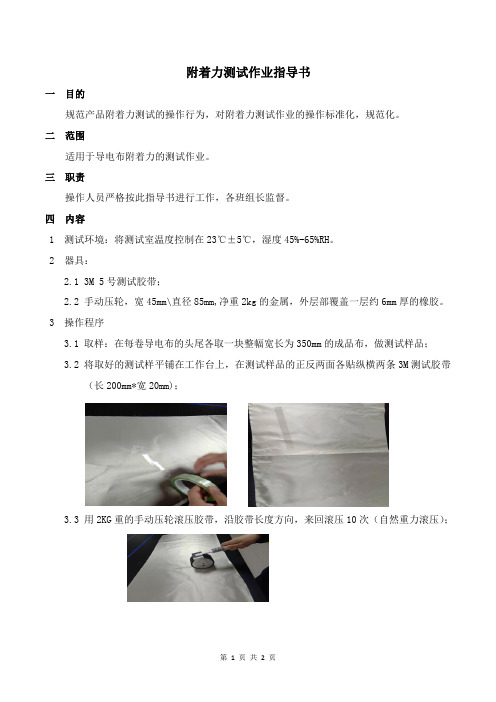

产品product:过程process:1作业准备Operation prepare:版本Rev 版本Rev. 4.3 保存期30天;修订更改记录 Change record4.2 常温保存;修订更改记录 Change record 日期 Date 日期 Date 4 试样保存 Sample save 4.1 试样保留,胶带粘在白纸上提交,不可放回涂层样件上。

操作流程1.1 选择涂层最大的平面(如图-1)区域进行实验,并用酒精清洗零件表面。

1.1 划格时压力均匀,以20~50mm/s 匀速划线 3.1 每件试样记录一次,试样数量3件。

1.3 用软毛刷沿格阵图的两对角线,轻轻向前、向后各刷5次。

1.2 准备胶带:3M610(适用GM9071)、3M670(适用GM9071)、3M898(适用GM9071和GMW14829)1.3 准备百格试验刀:≤50μm 采用齿距1mm ,(螺母涂层均≤50μm )3M610、3M670、3M898胶带百格刀 1.零件划格清晰2.被测零件的划格对比GM9071-2002GMW14829-20113.2 按照标准判定镀层保留率,并记录胶带附着级别,按图-3所示,判断等级。

1.4 用橡皮把胶带和划格之气泡清除,5~10秒钟后,按垂直划格面的方向迅速撕脱胶带。

1.2 在第一次划格方向旋转90°后,用划格仪划第二道格子,使形成格阵图形(如图-2), 注:一定要刮破表面,露出铁基体。

2划格检测Cross cut test3 数据记录 Data record 材料清单 material list重要检查点 Important check point 参考文件 Reference document 操作指导书(Operation instruction)批准Approved By 审核 Checked By 编制 Prepare By 文件编号DocumentNo.涂覆零件附着性能实验1.作业准备Operation prepare 2.划格检测Cross cut test 3.作业完成Finish 图-3图-2 图-14.试样保存Sample save QAD-FM-055 REV 1。

附着力作业指导书

附着力测试指导书1.目的通过对表面处理附着力的控制,为明确附着力测试方法及判定标准,特制定本规范。

2.适用范围适用于质检部对产品附着力的检验和测试。

3.定义附着力:对产品表面其防护作用的涂成与产品基材结合力的大小。

百格实验:对产品表面附着力进行实验的方法。

4.职责质检部:负责对加工产品的附着力测试、结果判定及联络。

5.工作程序5.1判定标准35%我公司表面处理的产品,附着力要求达到4B及以上,不达标拒收,需返工处理。

5.2测试前准备5.2.1切割图形每个方向的切割数应是10。

5.2.2切割的间距每个方向切割的间距应相等。

5.3切割涂层5.3.1将样板放置在坚硬、平直的物面上,以防在试验过程中样板的任何变形。

5.3.2按下述规定的程序完成切割。

试验前,检查刀具的切割刀刃,并通过磨刃或更换刀片使其保持良好的状态。

5.3.3握住切割刀具(使刀刃垂直于样板表面对切割刀具均匀施力),用均匀的切割速率在涂层上形成规定的切割数。

5.3.4重复上述动作。

再做相同数量的平行切割线,与原先切割线成90°角相交,以形成网格图形。

5.3.5用软毛刷沿网格图形每一条对角线,轻轻的扫几次,再向前、后扫几次,除掉切割脱落涂层。

5.3.6按均匀的速度拉出一段胶黏带,除去最前面的一段,然后剪下长约75mm的胶黏带。

把该胶黏带的中心点放在网格上方,方向与一组切割线平行,然后用手指把胶黏带在网格区上方的部位压平,胶黏带长度至少超过网络20mm。

为了确保胶黏带与涂层接触良好,用手指尖用力蹭胶黏带。

透过胶黏带看到涂层颜色全面接触。

在贴上胶黏带5分钟内,拿住胶黏带悬空的一端,并在尽可能接近60°的角度,在0.5秒~1.0秒内平稳的撕掉胶黏带。

5.4 不良品处理测试后,当发现测试不合格时,对不合格产品进行标识、隔离并通知生产进行返修处理。

5.4 注意事项所有切割都应划透至底材表面,否则测试结果不准确,需重新测试。

附着力测试作业指导书

附着力测试作业指导书

一目的

规范产品附着力测试的操作行为,对附着力测试作业的操作标准化,规范化。

二范围

适用于导电布附着力的测试作业。

三职责

操作人员严格按此指导书进行工作,各班组长监督。

四内容

1测试环境:将测试室温度控制在23℃±5℃,湿度45%-65%RH。

2器具:

2.13M5号测试胶带;

2.2手动压轮,宽45mm\直径85mm,净重2kg的金属,外层部覆盖一层约6mm厚的橡胶。

3操作程序

3.1取样:在每卷导电布的头尾各取一块整幅宽长为350mm的成品布,做测试样品;

3.2将取好的测试样平铺在工作台上,在测试样品的正反两面各贴纵横两条3M测试胶带

(长200mm*宽20mm);

3.3用2KG重的手动压轮滚压胶带,沿胶带长度方向,来回滚压10次(自然重力滚压);

3.4压完后手动以≥135º角瞬间将胶带快速撕下;

3.5将撕下的胶带粘贴在白纸上,观察测试胶带上是否附有金属粉等残留物;

3.6对照附着力判定标准样板判定附着力等级。

附实样照片。

附着力实验操作指导书

3、用3M实验胶带粘贴在划格区域,保证实验区粘贴无气泡、粘贴牢固。

4、以500g的力指压5次,然后迅速垂直角度撕扯掉胶带。

5、重复三次。

6、观察试样状态,出具实验报告。

检测工具设备

漆膜划格仪

3M胶带

毛刷

放大镜

标准要求

试验后方格完好

测试环境

环境温度

23±2℃

环境湿度

60%-70%

实验步骤图示:

1.裁取试样、划格

2.毛刷清理料屑

3.3M胶带在划格区域粘贴三次

4.观察试样

编制(日期)

审核(日期)

标准化(日期)

批准(日期)

附着力实验操作指导书

适用部件

喷漆件

文件编号

(Q/CNBD08-PCR-08)A1

试验名称

附着力测试

实验方法与步骤

参考准

GB/T9286色漆和清漆_漆膜的划格规范

实验准备:

1、取试验样品放置在测试环境中。

2、检查样品外观是否正常,测试工具准备就绪。

实验步骤:

1、用漆膜划格仪以(2~50)cm/s速度按1mm间隔,横竖垂直各划10行,深度为露出底部。

涂层附着力划格测试作业指导书

公司logo 作业指导书涂层附着力划格测试作业指导书修改记录:1、目的为了确保测试结果的准确,避免非正规操作测试出较大的人为误差测试结果以及由不规范使用划格刀具引起的人身伤害,特制定本作业指导书。

2、适用范围适用于涂层划格测试作业的所有人员。

3、职责和权限3.1 检测主管:负责检测人员的作业培训及本作业指导书的更新;3.2 检测工程师及检测技术员:负责涂层附着力划格测试、相关测试结果记录及结果判定。

4、定义4.1附着力:两种不同物质接触部分的相互吸引力;4.2 涂层附着力是指漆膜与被涂物表面结合在一起的坚牢程度;4.3漆膜的附着力只能以间接的手段来测定,目前专门测定漆膜附着力的方法分为三大类型:以划格法、划圈法为代表的综合测定法,以拉开法为代表的剥落试验法,用溶剂和软化剂配合使用的测试水试验法;4.4 划百格是涂层划格测试的主要方式。

5、内容5.1 测试前检查测试区域板面是否符合涂层表面平整、颜色均匀、无杂质、无污渍、无划伤、无气泡等其他明显缺陷,如不符合则需重新选择测试区域;5.2 划格刀具可用百格刀或其他锋利的介刀(如美工刀、解剖刀等20~30 度刀锋角度的刀片);5.3为了避免在试验期间试板的变形,应将试板放在刚性平面上;5.4 当涂层厚度不大于60μm 时,选用划格刀片间距1mm的刀具,当涂层厚度大于60μm 时,选用划格刀片间距2mm的刀具;用刀片手工切割时,切割线要求切割成相应间隔距离;5.5将百格刀或介刀的刀刃垂直于测试样板表面,以均匀的压力,切割过程中手要平稳无颤抖和20~50mm/s的切割速度在测试样板涂层面进行切割作业,并确保所有的划切都必须渗透到测试样板底材表面;先在试片涂层上切割6道或11道相互平行的、间距相等(可分为1mm或2mm)的切痕,然后再垂直切割与前者切割道数及间距相同的切痕;5.6切割后,测试板涂层表面将出现25个或100个方格,用软毛刷沿方格的两对角线方向轻轻刷掉切屑;5.7用专用测试胶带(3M 610 ,规格为25.4 mm * 65.8 m)粘贴到被划伤的涂层表面,用手指或者橡皮将胶带压平,压实,保证胶带和涂层之间无气泡、接触良好,胶带的长度至少超过划格处20mm;在3~5秒后拿住胶带的末端使胶带与测试板涂层面成90度,在1秒内,迅速地剥离,揭下胶带;在同一位置重复5~8次;5.8 结论描述,检查测试板划格区域涂层表面情况,根据涂层被剥离的程度来评价附着力等级;如表1所示:表 1 划格法的附着力级别5.9 在试样上至少进行三个不同部位的试验,如果三次结果不一致,差值超过一个等级时,在三个以上不同部位重复以上实验或者另取试样进行试验,要求相互间距与试样边缘的距离不小于5mm,以此结果作为试验的最终结果;5.10 测试完毕,记录相关测试结果,清理测试环境,工具全部归位。

附着力测试指导书

1 目的:规范附着力的具体测试要求,确保产品测试的准确性。

2 适用范围:适用于所有喷印的产品,包括剥离测试与百格测试。

3职责:品管部测试员:负责产品测试,及制作测试报告。

4测试工具:百格刀、3M胶纸。

5测试方法

5.1 剥离测试

5.1.1将透明胶纸贴在待测试产品表面,用手指在胶纸表面向下施压,以加大胶带与被测区域的接触面积及力

度,用手抓住胶带一端,与产品成约30度的角度时,迅速揭起。

同一位置进行3次相同试验,测试完成后观察产品表面变化,如图一所示。

5.1.2 判定标准:共测试3PCS产品,测试完成后,产品表面丝印或喷涂油漆无剥离现象为合格。

5.2 百格测试

5.2.1 用刀片在待测试产品表面划100个1mm×1mm小网格,每一条划线应深及油漆的底层。

用毛刷将测试

区域的碎片刷干净,用CT-24胶纸牢牢粘住被测试区域,并用手指在胶带表面向下施压,加大胶

带与被测区域的接触面积及力度。

用手抓住胶带一端,以90度迅速揭起胶纸,同一位置进行3次相

同试验。

测试完成后观察产品表面变化,如图二所示。

5.2.2 判定标准:共测试3PCS产品,测试完成后,产品表面丝印或喷涂油漆脱落面积小于5%,同时不能有

整格脱落现象为合格。

5.3 测试完毕后,测试员如实进行记录,将测试结果记录在《可靠性测试记录表》中。

6记录表单:

6.1《可靠性测试记录表》

核准:审核:制定:。

附着力测试作业标准书

2)往棋盘格上贴上透明胶带并用手指或夹具按压,直到透明胶带完全和镀层密合。(应均匀地按压透明胶带的粘贴部分,如有气泡,应按压挤出气泡)

3)然后手拿透明胶带的1.抽取样件:每批次5PCS

2.判定标准:1)应达到100/100.但如果仅能划N个方格时,那是N/N,无剥离现象发生。2)切割伤痕周围的剥离现象被认定为是进行式现象,所以不管其剥离面积大小如何,都视为NG.

附着力测试作业指导书

编号:

钇微(上海)科技有限公司

审核

初审

制定

第

1

页

版次:001

附着力测试作业标准书

一.作业前准备

二.简图

实验器材:1)美工刀

2)透明胶带(等级3M Scotch No.610)

实验目的:1)利用透明胶带的粘合力来确认镀层密着性。

N/A

三.作业内容

四.注意事项

试验方法:

1)利用美工刀在镀层模上划线,此时必须划到基材面且要有棋盘格状的划痕。划痕间距为1.5mm.

附着力测试指导书

附着力测试指导书1.0目的:建立正确的测试规程测试产品表面的附着力,以保证产品的可靠性。

2.0 范围:适用于产品表面之涂层(包括:喷油、丝印、移印、烫金、电镀)。

3.0测试工具:3.1 界刀3.2 直尺3.3 3M#810胶纸(wellkeep牌)4.0 样本的预备:4.1 界油测试的样板的1/3数必须做不少于48小时的老化测试。

4.2 界油测试的样板的1/3数必须做不少于32小时的冷热循环测试。

4.3 不需做以上两项测试的样本必须在温度为20-25?,湿度为20-70%的环境中放置4小时以上,且被测涂层必须充分干透。

5.0 测试方法:5.1 将样本表面清洁干净。

5.2 用界刀在测试面上界出10条1.5mm宽的平行线。

5.3 再用界刀界出10条1.5mm宽的平行线,且与以上垂直,形成1.5×1.5mm的方格。

5.4 将界出的碎屑吹干净。

5.5取一段3m#810胶纸,约7cm, 由左至右, 紧密贴合与待测物之十字形的割痕区域,并用大约5-8KG的压力压3m#810胶纸,以便于3m#810胶纸与测试样品的全面粘合,然后停留60s?30s。

5.6在距测试面2cm高度、平行测试面向外用力拉脱胶纸(由右至左, 迅速撕开胶带,约1秒),观察3m#810胶纸上有无附着任何的电镀、印刷层5.7同一位置进行3次相同试验。

6.0 判定:6.1 被胶纸粘甩之涂层面积占总测试面积的?20%,判maj。

6.2 被胶纸粘甩之涂层面积占总测试面积的?10%,判min。

7.0附注:7.1视具体的被测试面积的大小而决定所界多少行与列。

7.2当被测面凹凸不平时不需界线条。

制订人审批。

涂层附着力(划格法)标准化作业指导书

工程检测咨询有限公司涂层附着力(划格法)标准化作业指导书一、依据的检测标准及技术要求1.1检测标准(1)《色漆和清漆漆膜的划格试验》GB/T 9286-1998。

1.2技术要求(1)刀具具有规定的形状和刀刃情况良好。

(2)涂层厚度不大于250μm。

二、适用范围适用在以直角网格图形切割涂层穿透至底材时来评定涂层从底材上脱离的抗性的一种试验方法。

该方法不适用于涂层厚度大于250μm的涂层,也不适用于有纹理的涂层。

三、试验目的通过划格法对试件的表面涂层附着力进行检测,以直角网格图形切割涂层穿透至底材时来评定涂层从底材上脱离的抗性,并对结果进行评定。

四、试验原理在试件表面选取三个不同位置,使用百格刀(Q152)切割图形每个方向切割6份,每个方向切割间距应相等,间距为1mm或2mm,形成网格图形。

用毛刷沿网格图形每一条对角线,轻轻地向后扫几次,再向前扫几次。

按均匀的速度拉出一段胶带,除去最前面的一段,然后剪下长约75mm的胶粘带。

把该胶带的中心点放在网格上方,方向与一组切割线平行,然后用手指把胶带在网格区上方的部位压平,胶粘带长度至少超过网格20mm,在贴上胶带5min内,拿住胶带悬空的一端,并在尽可能接近60度的角度,在0.5~1.0秒内平稳的撕离胶带。

通过与规范标准试验结果分级图示进行对比,对试验结果进行评价。

五、仪器设备(1)确保切割刀具具有规定的形状和刀刃情况良好。

①单刀切割刀具的刀刃为20。

~30。

;②六个切割刀的多刀刃切割刀具,刀刃间隔为1mm或2mm。

(2)采用的胶粘带,宽25mm,粘着力(10±1)N/25mm或商定。

(3)手把式放大镜,放大倍数为2倍或3倍。

(4)试板底材,除非另有规定,从GB/T 9271规定的底材中选择一种底材,试板应平整没有变形,试板的尺寸应能允许试验在三个不同位置进行,此三个位置的互相间距与试板边缘间距不小于5mm。

图5.1 仪器设备图六、试验准备(1)将样板放置在坚硬、平直的物面上,以防在试验过程中样板的任何变形。

油漆附着力测试作业指导书

如图示:

(备注:并行线间的距离为3-6MM,每平方英吋为64格左右)

4.3截一段3M 600型号胶纸贴在试验部位,用手轻抚压平,然后抓紧胶纸的另外一端用力猛然掀起。

5.0测试频率

甩油测试需每批次产品抽查1PC。

6.0质量允收标准

6.1掀起后,如果无油漆粘起或极小碎片脱落,判允收;

6.2掀起后,网格状内油漆成片状脱落或者脱油面积大于10%,判拒收。

编写核日期

批准日期

1.0目的

测试产品使用之油漆或涂料的附着力,建立试验过程及质量允收标准,督导生产作

业,保证质量达标。

2.0适用范围

所有用油漆或涂料做表面加工之产品,均需进行附着力测试(百格测试)。

3.0测试仪器/工具

a).介刀或者有利口之金属画线器;

b).3M 600型号胶纸,直尺或者三角尺一把;

4.0测试步骤

4.1将测试样品之测试部位露在外面后固定;

胶带附着力测试作业指导书

These test methods are used to establish whether the adhesion of a coating to a substrate is at a generally adequate level.

5.2.2测试方法B—在膜的各方向上用7齿或11齿的刀划网格至底层,将压敏胶带覆盖在网格上,然后拉起,以0-5个级别评估结合力。

TestmethodB—A lattice pattern with either six or eleven cuts in each direction is made in the film to the substrate, pressure-sensitive tape is applied over the lattice and then removed , and adhesion is evaluated on the 0 to 5 scale.

b.在涂层上划两条长约40mm的割痕,两条割痕在其中部相交,相交所形成的最小角为30-45°。在划切口时,使用直尺辅助并以一种稳定的状态切割膜层至基材。

Make two cuts in the film each about40mmlong thatintersectnear their middle with a smaller angle of between30and45°.When making the incisions , use the straightedge and cut through the coating to the substrate in one steady motion .

有机涂层附着力试验作业指导书

有机涂层附着力试验作业指导书1. 目的:通过在涂层上的划痕上粘上并撕下压力敏感胶带,来评估金属基材上涂膜的附着力。

2. 范围:本试验方法用于有机表面涂层附着力测试,符合ASME 112.18.1-2003Plumbing Fixture Fitting 、CSA B125Plumbing Fitting s , Plumbing Products and Materials、ASTM D-3451 Polymeric Powders and Powder Coatings与ASTM D3359 Measuring Adhesion by Tape Test的相关要求。

3. 参考标准:3.1 ASME 112.18.1-2003 Plumbing Fixture Fittings3.2 CSA B125 Plumbing Fittings , Plumbing Products and Materials3.3 ASTM D-3451 Polymeric Powders and Powder Coatings3.4 ASTM D3359 Measuring Adhesion by Tape Test4. 职责4.1试验员:负责按照本文件要求完成试验、记录结果并形成试验报告;4.2 实验室主管:负责试验报告的审批;4.3 生产部门:负责提供试验用样品。

5. 试验用品及设施5.1胶带:1英寸(25mm)宽的半透明的压力敏感的胶带,通常选用3M胶带;特殊要求的胶带由SOP/SIP确定。

5.2切割刀:解剖刀,小刀或其他切割工具。

刀刃处于良好的状态,刃口锋利,无卷曲、锯齿等缺陷。

如果需要,应在细油石上轻微研磨以移除平点或丝边。

5.3 划格刀:专用划格刀5.4辅助导电性检查装置:带有电源的小灯泡5.5橡皮:用于辅助压紧胶带。

5.6钢尺:以0.5mm 的刻度均分的回火钢尺,用于测量单个切口。

5.7放大镜6. 样品准备:试验前,将试验样品用蒸馏水冲洗干净,并自然晾干;7. 试验方法A :X-划痕胶带试验 7.1试验程序:7.1.1将样品的试验表面水平放置在操作台上,在涂层上切两个切痕,每个切痕等长,如果可能切痕长度应该达到40mm ,否则切痕应尽可能长。

附着力测试作业指导书

序号123

456

序号材料型号工具数量修改记录修改日期修改人审核批准备注

1234

变更记录

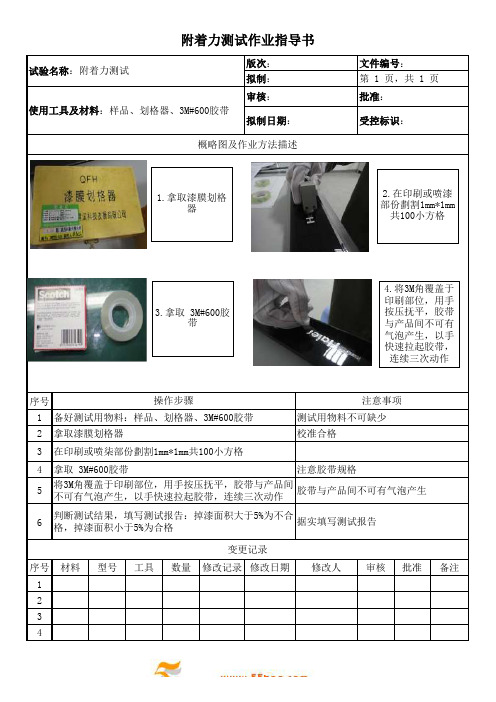

使用工具及材料:样品、划格器、3M#600胶带

试验名称:附着力测试

拿取 3M#600胶带

注意胶带规格将3M角覆盖于印刷部位,用手按压抚平,胶带与产品间

不可有气泡产生,以手快速拉起胶带,连续三次动作

胶带与产品间不可有气泡产生

判断测试结果,填写测试报告:掉漆面积大于5%为不合

格,掉漆面积小于5%为合格

据实填写测试报告

备好测试用物料:样品、划格器、3M#600胶带测试用物料不可缺少

拿取漆膜划格器

校准合格

在印刷或喷柒部份劃割1mm*1mm共100小方格拟制日期:

受控标识:概略图及作业方法描述

操作步骤

注意事项

附着力测试作业指导书

版次:文件编号:拟制:第 1 页,共 1 页审核:

批准:

2.在印刷或喷漆部份劃割1mm*1mm 共100小方格

1.拿取漆膜划格

器

4.将3M 角覆盖于印刷部位,用手按压抚平,胶带与产品间不可有气泡产生,以手快速拉起胶带,

3.拿取3M#600胶

带。

附着力测试作业指导书

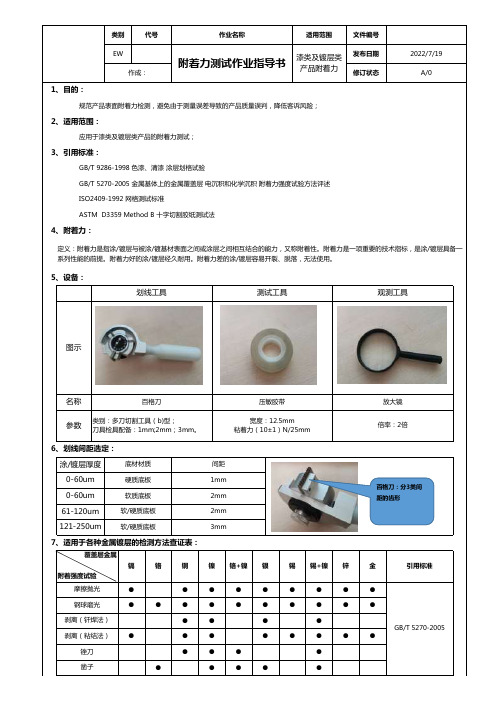

类别:多刀切割工具(b)型;刀具检具配备:1mm;2mm;3mm。

参数宽度:12.5mm粘着力(10±1)N/25mm6、划线间距选定:涂/镀层厚度121-250um软/硬质底板3mm倍率:2倍●●GB/T 5270-20053、引用标准:GB/T 9286-1998 色漆、清漆 涂层划格试验●●●●名称百格刀压敏胶带放大镜软/硬质底板2mm ISO2409-1992 网格测试标准ASTM D3359 Method B 十字切割胶纸测试法定义:附着力是指涂/镀层与被涂/镀基材表面之间或涂层之间相互结合的能力,又称附着性。

附着力是一项重要的技术指标,是涂/镀层具备一系列性能的前提。

附着力好的涂/镀层经久耐用。

附着力差的涂/镀层容易开裂、脱落,无法使用。

5、设备:划线工具测试工具观测工具1、目的:2、适用范围:2022/7/19A/0附着力测试作业指导书漆类及镀层类产品附着力发布日期规范产品表面附着力检测,避免由于测量误差导致的产品质量误判,降低客诉风险;应用于漆类及镀层类产品的附着力测试;文件编号修订状态类别EW代号作业名称适用范围作成:4、附着力:●●●●●●●●●●图示GB/T 5270-2005 金属基体上的金属覆盖层 电沉积和化学沉积 附着力强度试验方法评述7、适用于各种金属镀层的检测方法查证表:覆盖层金属附着强度试验镉铬铜镍铬+镍银锡锡+镍锌金引用标准间距底材材质0-60um 硬质底板1mm 0-60um 软质底板2mm 61-120um 摩擦抛光钢球磨光剥离(钎焊法)剥离(粘结法)锉刀凿子●●●●●●●●●●●●●●●●●●●●●●●●百格刀:分3类间距的齿形百格刀适用于所有涂层类的测试,此处不在分类说明。

GB/T 9286-1998ISO2409-1992ASTM D3359—Method B确认涂/镀层厚度,及镀层材质,用于确定划线间距依据6、划线间距选定:合格的百格刀间距金引用标准步骤3阴极处理●●●喷钢丸●●深引(凸缘帽)●●●●●●GB/T 5270-2005备注:此处与此指导书相关为划痕法,其他了解用热震●●●●●●深引(埃里克森)●●●●●锌拉力●●●●●●●●●●覆盖层金属镉铬铜镍铬+镍银磨与锯●●●●2.1测试位置表面需求:表面需平整,尽量避开圆弧面;2.2划线位置要求:避开边缘位置5mm处;2.3将被测物体放置于坚硬、平直的平面上,以防工件在测试过程中有任何的变形或者晃动导致试验失效。

附着力测试指导书

批准/日期审核/日期制定/日期

(二)产品测试处不能露出素材;

(三)印刷字体或图案清晰可辨认。

四、抽样频率:

(一)更换涂料或油墨后;

(二)制程:2件/小时

3、以45度角度瞬间将胶带拉起,同一位置测试2次,并观察胶带和

三、综合判定

(一)喷漆表面或印刷表面不能有明显的色差变化;

(二)附着力试验

1、用百目方格刀或美工刀划割喷漆表面,成1mm*mm的方格状;

2、以3M胶带用2~3 kg力量粘贴于产品测试表面处,

3M胶带型号: 3M Scotch Magic tape No : 810

一、适用范围:五金或塑胶材料喷漆或印刷物件

二、测试程序:

(一)耐磨耗试验

1、对于UV油墨印刷,负重30g/橡皮擦,来回擦10,000回;

2、对于非UV油墨或喷漆,负重30g/橡皮擦,来回擦1,000回。

橡皮擦型号:LION NO.751

试验指导书

文件编号版 本试验名称附着力测试。

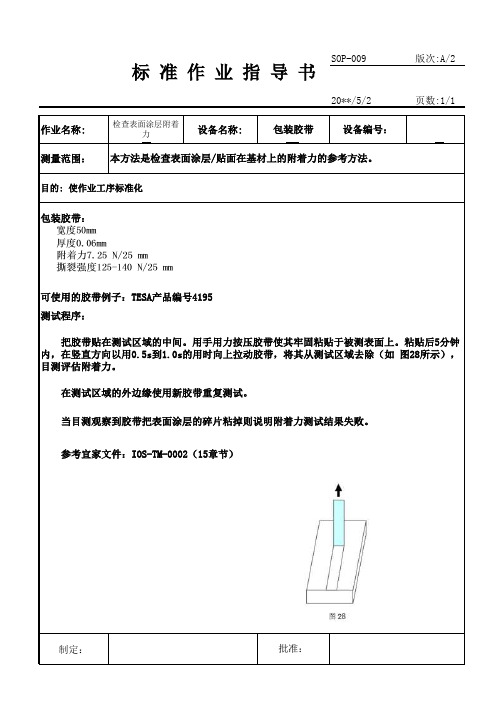

SOP-009 表面涂层附着度作业指导书 A2

作业名称:设备名称:测量范围:制定: 参考宜家文件:IOS-TM-0002(15章节)

当目测观察到胶带把表面涂层的碎片粘掉则说明附着力测试结果失败。

检查表面涂层附着力批准:测试程序:

把胶带贴在测试区域的中间。

用手用力按压胶带使其牢固粘贴于被测表面上。

粘贴后5分钟内,在竖直方向以用0.5s到1.0s的用时向上拉动胶带,将其从测试区域去除(如 图28所示),目测评估附着力。

可使用的胶带例子:TESA产品编号4195

在测试区域的外边缘使用新胶带重复测试。

目的: 使作业工序标准化

本方法是检查表面涂层/贴面在基材上的附着力的参考方法。

包装胶带:

标 准 作 业 指 导 书

SOP-009版次:A/220**/5/2页数:1/1包装胶带设备编号:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

涂层附着力检测作业指导书

WT00000000-54640

XX 公司 2010-09-01

:50 45. 44. 43. by 42.41.——40.——39.—3—8.by3@7.—— 36.35. —3—4. ——333. 12. 1.2.3.340.5.—.6.—29.by28.by@27.26.—— 25. 24. 23. 22. by 21.20. ——19.by:18.by1:7.——16.——15.——14.—— 13. 12. 1110.“. ”by:M9.O“OOKN”b8y.—: —7.——6.——5.——4.——3.——2.——1.——

共 4 页 第2页

编号 WT00000000-54640

Байду номын сангаас

WPT00-54020

会签 标准化 批准 年月 职 务 签 名 日

年月 日

涂层附着力检测作业指导书

编号

、

共 4 页第 2 页

WT00000000-54640

4.1 制备试板 4.1.1 选取与实际产品基材相同的材料、尺寸规格为 150mm×100mm 的试板基材,确保 能在试板上三个不同位置进行试验;试板基材应平整且没有变形,最小厚度为 0.25mm。 4.1.2 根据产品的实际生产流程,对试板基材进行完全相同的处理(试板前处理、油 漆涂装、干燥方法均与实际生产一致)。 4.1.3 将试板放在 GB/9278-2008 所规定的条件(温度为 23℃±2℃、湿度为环境湿度) 下放置 16 小时以上。 4.2 参照《涂层厚度检测作业指导书(WT00000000-79530)》,对试板或待测产品漆膜 厚度进行测量。测定时,尽可能在靠近要切割试验位置的涂层上进行。 4.2.1 当涂层厚度在 61µm~120µm 范围时,切割间距为 2mm,选用 A-5126 型刀头; 4.2.2 当涂层厚度在 121µm 以上时,切割间距为 3mm,选用 A-5128 型刀头。

3 仪器材料 3.1 BYK 划格试验器、

配备符合 DIN/ISO 标准、A-5126 型划格试验器刀头(刀齿间距为 2mm)和 A5128 型划格试验器刀头(刀齿间距为 3mm)。 3.2 清洁用刷子和钢直尺 3.3 特氟龙粘胶带

宽 25mm,粘着力(10±1)N/25mm。 3.4 目视放大镜

手持式、放大倍数为 2 倍或 3 倍。

XX 公司

工艺文件

共 4 页 第1页

编号 WT00000000-54640

涂层附着力检测作业指导书 代替

WPT00-54020

1 适用范围 本作业指导书适用于钢铁表面涂层、不锈钢表面涂层和铝合金表面涂层附着力检测。

本作业指导书采用划格试验法,对漆膜附着力进行检测。可用于现场定性评判单层 涂膜或多层涂膜与基底面附着力的大小;也可评定多涂层体系中各道涂层从其它底层涂 层脱离的抗性。

:50 45. 44. 43. by 42.41.— 4—0.— 3—9.—3—8.by37@.—— 36.35. —34—. ——33.312. 1.2.3.34.0.5.6—.—29.by28.by@27.26.—— 25. 24. 23. 22. by 21.20. — 1—9.by:18.by:17.— 1—6.— 1—5.—1—4.—— 13. 12. 111.0“. ”by: 9M.“OOOKN”b8y.:——7.——6.——5.——4.——3.——2.——1.——

本试验方法不适用于涂膜厚度大于 250µm 的涂层,也不适用于有纹理的涂层。 本试验可以在专门制作的试板上进行,也可以在待测产品的内表面进行。

2 引用标准 GB-T 4957-2003 非磁性基体金属上非导电覆盖层 覆盖层厚度测量 涡流法 GB-T 4956-2003 磁性基体上非磁性覆盖层 覆盖层厚度测量 磁性法 GB/T9286—1998 色漆和清漆 漆膜的划格试验 GB/T 9271—2008 色漆和清漆 标准试板

:50 45. 44. 43. by 42.41.— 4—0.— 3—9.—3—8.by37@.—— 36.35. —34—. ——33.312. 1.2.3.34.0.5.6—.—29.by28.by@27.26.—— 25. 24. 23. 22. by 21.20. — 1—9.by:18.by:17.— 1—6.— 1—5.—1—4.—— 13. 12. 111.0“. ”by: 9M.“OOOKN”b8y.:——7.——6.——5.——4.——3.——2.——1.——

4 检测前准备

标记 处数 更改文件号

编制 校核 审核 签 名 年月日 职 务 签 名

会签 标准化 批准 年月 职 务 签 名 日

年月 日

XX 公司

标记 处数 更改文件号

工艺文件

涂层附着力检测作业指导书 代替

编制 校核 审核 签 名 年月日 职 务 签 名

:50 45. 44. 43. by 42.41.——40.——39.—3—8.by3@7.—— 36.35. —3—4. ——333. 12. 1.2.3.340.5.—.6.—29.by28.by@27.26.—— 25. 24. 23. 22. by 21.20. ——19.by:18.by1:7.——16.——15.——14.—— 13. 12. 1110.“. ”by:M9.O“OOKN”b8y.—: —7.——6.——5.——4.——3.——2.——1.——

5 操作步骤 5.1 选定试板或待测产品,检测部位应符合以下要求: 5.1.1 待检测部位涂层已实干; 5.1.2 待检测部位离边距或不同检测部位相互间距均不小于 5mm; 5.1.3 具有代表性,针对性。每块试板或每件待测产品的检测部位不少于 3 处。 5.2 用手工法切割涂层。 5.2.1 将试板放置在坚硬、平直的物面上,以防在试验过程中试板的任何变形;若是 以待测产品作为检测对象,则应在待测产品的内表面进行试验。 5.2.2 在检查刀具的切割刀刃保持良好状态后,即可开始切割。采用钢直尺导向,手 握住切割刀,使刀垂直于涂层表面,对切割刀具均匀施力,切割出适宜的间距切割线, 且所有的切割都应划透至涂层基材。 5.2.3 重复上述操作,在作相同数量的平行切割线,与原先切割线成 90°角相交, 以成形方格状图形。 5.2.4 用软毛刷沿方格状图形的每一对角线,轻轻的向后扫几次,再向前扫几次。 5.2.5 以均匀的速度拉出一段黏胶带,除去最前面的一段,然后剪下长约 75mm 的黏 胶带。 5.2.6 把该黏胶带的中心放在方格的上方,方向与一组切割线平行,如图 1 所示,然