【精品】13带槽轴编程与仿真共19页文档

槽类零件加工数控车床编程课件

槽类零件加工工艺

加工方法选择

根据槽类零件的材料、尺寸、精度等 要求,选择合适的加工方法,如车削、 铣削、磨削等。

加工工艺流程

制定合理的加工工艺流程,确保槽类 零件加工质量和效率,包括粗加工、 半精加工、精加工等环节。

槽类零件加工实例

实例一

轴承盖槽的加工,介绍轴承盖槽的结构特点、加工要求、加工工艺流程以及数 控车床编程实例。

在编程过程中,需要根据 零件的加工要求选择合适 的切削参数,如切削速度、 进给速度等。

02

槽类零件加工技术

槽类零件简介

槽类零件定义

槽类零件是一种具有凹槽特征的机械 零件,广泛应用于各种机械设备中, 起到支撑、传动、减震等功能。

槽类零件分类

根据不同的分类标准,槽类零件可以 分为多种类型,如按材料可分为金属 和非金属槽类零件,按用途可分为轴 承盖槽、轴套槽、箱体槽等。

实例二

轴套槽的加工,介绍轴套槽的结构特点、加工要求、加工工艺流程以及数控车 床编程实例。

03

数控车床编程实例

编程实例一:简单槽类零件加工

总结词

基础入门、简单操作

详细描述

介绍如何使用数控车床加工简单的槽类零 件,包括零件图纸分析、工艺流程、刀具 选择、切削参数设置等。

编程实例

注意事项

以一个具体的简单槽类零件为例,演示从 毛坯到成品的整个加工过程,包括粗加工、 精加工等步骤。

数控车床组成

数控车床由主机、数控装 置、驱动装置、辅助装置 等部分组成,各部分协同 工作,实现零件加工。

数控车床分类

根据加工对象和加工工艺 的不同,数控车床可分为 卧式数控车床和立式数控 车床等类型。

编程语言介绍

G代码

G代码是数控加工中常用的编程语言,用于描述零件 加工过程中的运动轨迹和加工参数。

数控编程槽类零件的程序编制

工艺内容

刀具

主轴 进给 背吃

名称 刀具号 补偿号 转速 速度 刀量

规格

r/min mm/min mm

数控加工走刀路线图

9

7 14

10

10

数控加工程序清单

加工程序

程序注释

➢根据平均尺寸编程 ➢坐标值的“+、-”; ➢指令每个程序段G01/G02/G03 ➢抬刀

加工步骤

1)开机; 2)回参考点: 3)装夹工件; 4)安装刀具; 5)对刀:2把刀G54 6)导入程序; 7)轨迹模拟 8)运行程序加工工件; 9)测量

V

Vf

(a)逆铣

V (b)顺铣

图 铣削内沟槽的侧面

➢ 铣削内轮廓表面时,如果切入和切出无法外延,切入与 切出应尽量采用圆弧过渡。

➢ 一般可以在槽中心或重要圆弧圆心作为下刀点。

工件坐标系设置 G54~G59

书写格式:G54 ~G59 G54~G59是工件坐标系设置指令,模态指令。

给出工件原点在机床坐标 系中的位置,当工件装夹到机 床上后,求出偏移量,并通过 操作面板输入到规定的数据区。

记录单

报警记录 尺寸测量记录 问题分析及解决记录

记录员签名______ 记录员签名______ 记录员签名______

检查

1.加工前,轨迹模拟检验程序、检查工件坐标系建立正确 与否、检查各把刀的刀补值正确与否。

2.在工件加工过程中,要注意以下几项内容检查: (1)工件加工前,必须再次检查空运行是否已经取消。 (2)工件首次加工时,正常切削工件前,必须用单段方式

M98P3000;

M05;

M99;

G52X0Y0;

M30;

计划

机床的选择:选用FANUC 0i 数控系统数 控铣床

最新《数控车床编程与操作》精品课件 内外槽仿真加工

任务二

内槽加工

(6)轮廓线拾取后,在窗口中右击,系统提醒输入进退刀点,输入 “2,16”(Z=2,X=16),在窗口中右击,生成槽加工轨迹,如图1715

图17-15 生成槽加工轨迹

任务一

2.切削用量

外槽加工Biblioteka 切削用量参数表的说明参考轮廓粗车中的说明。

3.切削车刀

单击“切槽车刀”标签进入切槽车刀参数设置页面。该页面用 于对加工中所用的切槽刀具参数进行设置。

任务一

三、外槽加工实例

外槽加工

(1)如图17-2所示,凹槽部分为要加工出的轮廓。

图17-2 加工轮廓

任务一

外槽加工

(2)单击菜单中的“数控车”菜单项,在下拉菜单中选择“切槽”, 如图17-3所示。

外槽加工

内槽加工

任务一

一、操作过程

外槽加工

在菜单区中的“数控车”子菜单区中,选取“车 (1) 槽” 菜单项,系统弹出“切槽加工参数表”对话框, 如图17-1所示。

确定参数后拾取被加工轮廓,此时可使用系统提 ( 2) 供的轮廓拾取工具。

任务一

外槽加工

图 图 17-1 17-1“切槽参数表”对话框 “切槽参数表”对话框

任务二

二、内槽加工实例

内槽加工

(1)如图17-9所示,内凹槽部分为要加工出的轮廓。

图17-9 加工轮廓

任务二

内槽加工

(2)在CAXA中只需画出上半部分即可,其余线条不用画出。单击 菜单中的“数控车”菜单项,在下拉菜单中选择“切槽”,如图17-10所 示。

图17-10 切槽选择

任务二

内槽加工

(3)单击“切槽”项,弹出 “切槽参数表”对话框,设置各参数内 容。 切槽加工参数的设置。在“切槽加工参数”对话框中设置切 槽表面类型为内轮廓;加工工艺类型为粗加工+精加工;加工方 向为纵深;拐角过渡方式为尖角;勾选刀具只能下切复选框;粗 加工参数下加工精度为0.02,加工余量为0.5,延迟时间为0.5, 平移步距为3,切深步距为5,退刀距离为2;精加工参数下加工 精度为0.01,加工余量为0,末行加工次数为1,切削行数为1, 退刀距离为2,切削行距为0.3;刀尖半径补偿选择编程时考虑半 径补偿,如图17-11所示。

数控机床轴类零件加工工艺与加工仿真

涪江机器厂职工大学2012级数控加工毕业设计(论文)课题轴类零件工艺分析与数控加工仿真姓名王政指导教师齐春林2 0 1 6 年3 月 1 日摘要在车床上,利用工件的旋转运动和刀具的直线运动或曲线运动来改变毛坯的形状和尺寸,把它加工成符合图纸的要求。

车削加工是在车床上利用工件相对于刀具旋转对工件进行切削加工的方法。

车削加工的切削能主要由工件而不是刀具提供。

车削是最基本、最常见的切削加工方法,在生产中占有十分重要的地位。

车削适于加工回转表面,大部分具有回转表面的工件都可以用车削方法加工,如内外圆柱面、内外圆锥面、端面、沟槽、螺纹和回转成形面等,所用刀具主要是车刀。

在各类金属切削机床中,车床是应用最广泛的一类,约占机床总数的50%。

车床既可用车刀对工件进行车削加工,又可用钻头、铰刀、丝锥和滚花刀进行钻孔、铰孔、攻螺纹和滚花等操作。

按工艺特点、布局形式和结构特性等的不同,车床可以分为卧式车床、落地车床、立式车床、转塔车床以及仿形车床等,其中大部分为卧式车床。

数控车削加工是现代制造技术的典型代表,在制造业的各个领域如航天、汽车、模具、精密机械、家用电器等各个行业有着日益广泛的应用,已成为这些行业不可或缺的加工手段。

为了子数控机床上加工出合格的零件,首先需根据零件图纸的精度和计算要求等,分析确定零件的工艺过程、工艺参数等内容,用规定的数控编程代码和格式编制出合适的数控加工程序。

编程必须注意具体的数控系统或机床,应该严格按机床编程手册中的规定进行程序编制。

但从数控加工内容的本质上讲,各数控系统的各项指令都是应实际加工工艺要求而设定的。

由于本人才疏学浅,缺乏知识和经验,在设计过程中难免出现不当之处,望各位给予指正并提出宝贵意见。

关键词:车削加工刀具零件的工艺过程工艺参数程序编制目录第一章零件加工工艺分析 (8)1.1 零件的结构工艺性分析 (8)1.2零件技术要求分析 (9)1.3 零件毛坯、材料的分析 (10)1.4 零件设备的选择 (11)1.5确定工件的定位与夹具方案 (11)1.6确定走刀顺序和路线 (12)1.6.1切削加工顺序的安排原则 (12)1.7刀具与切削用量的选择 (16)1.7.1 刀具的选择 (16)1.7.2.切削用量的选择 (17)1.8数控加工工序卡片 (19)1.9数控加工刀具卡片 (21)1.10切削用量选择 (22)1.11数控刀具卡片 (23)1.12 保证加工精度的方法 (24)第二章数控加工程序的编制 (26)2.1确定编程坐标系及编程原点 (27)2.2数值的计算 (28)2.3.加工程序 (28)第三章轴类零件仿真加工及检验 (35)3.1 仿真软件介绍 (35)3.1.1软件简介 (35)3.1.2 斯沃界面 (36)3.2仿真加工过程 (37)结论 (41)参考文献 (42)致谢 (43)前言一、设计目的通过设计,一方面能获得综合运用过去所学的知识进行工艺分析的基本能力,另一方面,也是对数控加工过程进行的一次综合训练。

项目六 沟槽类零件的编程及仿真加工(一)

项目六

沟槽类零件的编程及仿真加工

【知识目标】 了解外沟槽的类型、切槽刀的种类; 掌握G01/G04、M98/M99、G75 及G74指令格式、应用场合及编程技巧; 掌握V型槽的加工方法。

【技能目标】

会选择切断、车外沟槽的切削用量; 能利用仿真软件熟练切槽。 【情感目标】 具备一定的自主学习能力;

直进法一次车出,如图6-1-6所示;精度较 高的,一般分两次车削成型。

图6-1-6 直进法车槽

项目六

沟槽类零件的编程及仿真加工

2、车削较宽的沟槽,可用多次直进法切削,并在槽的两侧及槽低留一定 的精车余量,然后根据槽深、槽宽精车至尺寸,如图6-1-7所示。

图6-1-7 多次直进法车宽槽

3、车削较小的梯形槽,先采用直进法车直槽,然后采用左右切削法完成 梯形槽的加工。

切槽(切断)加工条件 用高速钢切刀车钢料 用高速钢车铸铁 用硬质合金刀加工钢料 用硬质合金刀车铸铁

项目六

沟槽类零件的编程及仿真加工

【小结】

本课题主要通过讲解槽的基础知识、切槽刀具、切槽(切断)方法、

切削用量的选用来学习了切槽的加工工艺等相关知识。

【思考题】 1、切槽和切断有什么不同? 2、切断时,应注意哪些问题?

简单盘套类零件的编程及仿真加工

表6-1-1

切槽(切断)加工条件

切槽时进给量选用参考表

进给量f(㎜/r)

用高速钢切刀车钢料

用高速钢车铸铁 用硬质合金刀加工钢料 用硬质合金刀车铸铁

0.05-0.1

0.1-0.2 0.1-0.2 0.15-0.25

3、切削速度

c

表6-1-2 切槽时切削速度选用参考表

切削速度υ(m/min) 30-40 15-25 80-120 60-100

多槽轴编程加工实训报告

多槽轴编程加工实训报告一、实训背景二、实训目的三、实训内容1. 多槽轴编程基础知识学习2. 多槽轴编程加工实践操作四、实训步骤1. 设计CAD图纸并转化为CAM程序2. 导入CAM程序到机床控制系统中3. 编写多槽轴编程程序并调试验证五、实训成果展示与评估六、实训心得体会一、实训背景随着现代制造业的不断发展,越来越多的企业开始采用高精度的机床进行零件加工。

而多槽轴编程技术是目前机床加工领域中比较重要的一项技术,广泛应用于各种高精度零部件的加工中。

为了提高学生在机床加工方面的技能水平和能力,培养学生对多槽轴编程技术的掌握和应用能力,本次实训将针对多槽轴编程加工进行深入研究和探索。

二、实训目的本次实训旨在通过学生对多槽轴编程基础知识的学习,以及对多槽轴编程加工实践操作的掌握,培养学生在机床加工方面的技能水平和能力,提高学生对多槽轴编程技术的掌握和应用能力。

三、实训内容1. 多槽轴编程基础知识学习在本次实训中,我们首先进行了多槽轴编程基础知识的学习。

包括多槽轴加工原理、多槽轴编程语言、多槽轴编程规范等内容。

通过这些学习,我们对多槽轴编程有了更深入的了解和认识。

2. 多槽轴编程加工实践操作在掌握了多槽轴编程基础知识后,我们开始进行实践操作。

通过设计CAD图纸并转化为CAM程序,导入CAM程序到机床控制系统中,并编写多槽轴编程程序并调试验证等步骤,最终完成了对多槽轴加工的实践操作。

四、实训步骤1. 设计CAD图纸并转化为CAM程序首先,我们需要根据所需零件的要求进行CAD图纸的设计。

然后将设计好的CAD图纸转化为CAM程序,以便后续操作使用。

2. 导入CAM程序到机床控制系统中将CAM程序导入到机床控制系统中,并进行相关设置。

这是实际加工操作的前置步骤,必须保证正确无误。

3. 编写多槽轴编程程序并调试验证根据所需零件的要求,编写多槽轴编程程序。

在编写过程中需要注意语法规范、坐标系选择等问题。

最后进行调试验证,确保加工结果符合要求。

【精品】13带槽轴编程与仿真共19页

8、法律就是秩序,有好的法律才有好的秩序。——亚里士多德 9、上帝把法律和公平凑合在一起,可是人类却把它拆开。——查·科尔顿 10、一切法律都是无用的,因为好人用不着它们,而坏人又不会因为它们而变得规矩起来。——德谟耶克斯

41、学问是异常珍贵的东西,从任何源泉吸 收都不可耻。——阿卜·日·法拉兹

42、只有在人群中间,才能认识自 己。——德国

43、重复别人所说的话,只需要教育; 而要挑战别人所说的话,则需要头脑。—— 玛丽·佩蒂博恩·普尔

44、卓越的人一大优点是:在不利与艰 难的遭遇里百折不饶。——贝多芬

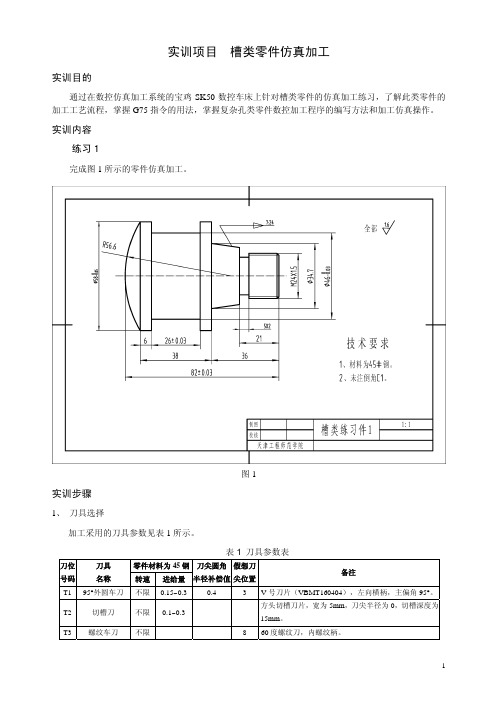

实训-槽类零件仿真加工

6 车 5X2 槽至尺寸。

T2

切槽刀

7 车螺纹。

T3

螺纹车刀

零件名称 复杂孔零件 1

使用设备

SK50 主轴转速 进给速度

r/min mm/min

500

0.2

800

0.08

500

0.1

500

0.2

800

0.08

500

0.1

150

零件图号

1 工作地点

CAD/CAM 实验室

背吃 刀量

备注

1.5

自动

自动

1.5

车左端面;

2

G01Z-50. N11G0G40X62. Z2. G0X200.Z100.M05

回到起刀点,主轴停转;

N2 G0G40G97G99S800M3F0.08 X62.Z2. G70P10Q11 G0X200.Z100.M05

第二工步:精车; 刀具初始化,转速 800r/min,进给速度 0.08mm/r,主轴正转; 加工起始点; 精加工循环指令,开始行号为N10,结束行号为N11; 加工结束,回到换刀点,主轴停转;

N3 G0G40G97G99S500M3T22F0.1 X62.Z-19.1 G75X46.2Z-39.9P1.5Q2.0F0.1 G01X62.Z-19. X46. Z-40. X62. G0X200.Z100.M05 M30 %

第三工步:车Φ46X26槽; 刀具初始化,换切槽刀,转速 500r/min,进给速度 0.1mm/r,主轴正转; 加工起始点;槽的左端面留量0.1mm; 切槽,直径留量0.2mm,槽的左端面留量0.1mm; 精车槽;

不限

8 60 度螺纹刀,内螺纹柄。

1

2、 确定切削用量

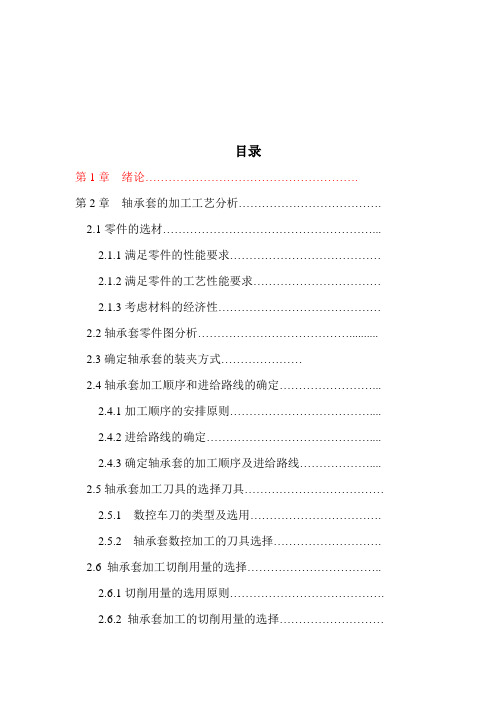

轴套类零件数控工艺与编程仿真

目录第1章绪论……………………………………………….第2章轴承套的加工工艺分析……………………………….2.1零件的选材………………………………………………...2.1.1满足零件的性能要求…………………………………2.1.2满足零件的工艺性能要求……………………………2.1.3考虑材料的经济性……………………………………2.2轴承套零件图分析…………………………………..........2.3确定轴承套的装夹方式…………………2.4轴承套加工顺序和进给路线的确定……………………...2.4.1加工顺序的安排原则………………………………....2.4.2进给路线的确定……………………………………....2.4.3确定轴承套的加工顺序及进给路线………………....2.5轴承套加工刀具的选择刀具………………………………2.5.1 数控车刀的类型及选用…………………………….2.5.2 轴承套数控加工的刀具选择……………………….2.6 轴承套加工切削用量的选择……………………………..2.6.1切削用量的选用原则………………………………….2.6.2 轴承套加工的切削用量的选择………………………第3章轴承套的数控加工………………………………………3.1 程序编制……………………………….3.1.1 主要操作步骤…………………………..3.1.2 主要加工程序…………………………….3.2程序仿真…………………………………………3.2.1仿真软件介绍…………………………………….3.2.2仿真加工………………………………………….第一章绪论数控技术集传统的机械制造技术、计算机技术、成组技术与现代控制技术、传感检测技术、信息处理技术、网络通讯技术、液压气动技术、光机电技术于一体,是现代先进制造技术的基础和核心。

把传统制造业推进到了信息化制造时代,是现代工业实现自动化、柔性化、集成化生产的基础,是一种知识密集型和资金密集型的技术。

多槽轴编程加工实训报告

一、实训背景随着现代制造业的快速发展,数控技术已成为制造业中不可或缺的关键技术。

为了提高学生的实际操作能力和编程水平,我校特开设了数控编程加工实训课程。

本次实训旨在通过多槽轴的编程加工,使学生熟练掌握数控车床的操作技能,提高编程能力,为今后从事相关工作打下坚实基础。

二、实训目的1. 熟练掌握数控车床的操作方法,包括工件装夹、刀具装夹、机床参数设置等。

2. 掌握多槽轴的编程技巧,能够独立完成多槽轴的数控加工编程。

3. 熟悉多槽轴的加工工艺,提高加工质量。

4. 培养学生的团队合作精神和沟通能力。

三、实训内容1. 多槽轴的加工工艺分析在进行多槽轴编程加工前,首先要对多槽轴的加工工艺进行分析。

本实训所加工的多槽轴主要包括外圆、内孔、键槽和端面等部位。

- 外圆加工:采用G00和G01指令进行外圆粗车和精车。

- 内孔加工:采用G81和G85指令进行内孔粗车和精车。

- 键槽加工:采用G54~G59指令进行键槽加工。

- 端面加工:采用G00和G01指令进行端面加工。

2. 多槽轴的编程根据多槽轴的加工工艺,编写相应的数控程序。

以下为多槽轴的编程示例:```O1000; (程序号)N10 G21 G96 S600 M3; (选择毫米单位,恒速切削,主轴正转,转速为600r/min)N20 G00 X100 Z100; (快速移动至加工起点)N30 G01 X50 Z0 F0.3; (外圆粗车)N40 G00 X100 Z100; (快速返回起点)N50 G01 X0 Z-20 F0.2; (内孔粗车)N60 G00 X100 Z100; (快速返回起点)N70 G01 X-50 Z0 F0.3; (外圆精车)N80 G00 X100 Z100; (快速返回起点)N90 G00 X-50 Z-20 F0.2; (内孔精车)N100 G00 X100 Z100; (快速返回起点)N110 G00 X0 Z0; (快速返回起点)N120 M30; (程序结束)```3. 多槽轴的加工根据编程好的数控程序,进行多槽轴的加工。

数控加工工艺、编程与仿真模块(正式版)

数控实习——数控加工工艺、编程及仿真模块加工图1所示零件,毛坯为0 50mm棒料,材料为45钢,单件生产。

未注圆角R2,未注倒角1 X45°。

图1 零件图项目一加工工艺设计一、分析零件图样该零件为轴类零件。

主要加工面包括:外圆柱面、外圆锥面、外圆弧(凸弧、凹弧)、外沟槽、外螺纹、内圆面、内沟槽、内螺纹、倒角等。

其中多个尺寸有较高的尺寸精度和表面质量,无形位公差要求。

二、工艺设计1 、加工方案的确定根据零件的加工要求,各表面的加工方案确定为:粗车T精车2、装夹方案的确定此零件需经过二次装夹才能完成。

第一次采用三爪自定心卡盘装夹棒料左端完成;第二次用三爪自定心卡盘装夹0 36±0.02 外圆(包铜皮或用软爪,避免夹伤),完成各部分加工,注意找正。

3、加工工艺的确定加工工序卡见表1。

表1 数控加工工序卡加工刀具卡见表2、表3。

项目二加工程序的编制一、FANUC手工编程1、工件坐标系的建立以工件右端面与轴线的交点为编程原点建立工件坐标系。

2、编制程序程序见表4。

X28GOO X100Z1OO M05T0200T0303M03 S600G00 X30 Z5G01 X28G92 X23.2 Z-18 F2X22.6X22X21.6X21.4G00 X100Z100 M05T0300M30%% 程序名O2011(Left) 切槽刀刀宽B=3mm#1=3 选择1号刀1号刀补#2=38-40*TAN[5] 启动主轴#3=38+2*TAN[5] 快进至进刀点T0101 快进至G73复合循环起点M03 S800 G73循环粗加工外轮廓G00 X55 Z5 建立刀尖圆弧半径补偿G01 X52 Z2 F0.2 G70循环精加工外轮廓G73 U8 R4 X向退刀,取消刀尖圆弧半径补偿G73 P1 Q2 U0.6 W0.1 Z向快速退刀至换刀点,主轴停N1 G42 G00 X30 取消1号刀刀补G01 Z0 选择2号刀2号刀补X#2 R2 工进至G71复合循环起点N2 X#3 Z-21 G71循环粗加工内轮廓G70 P1 Q2 F0.1 S1000 G70循环精加工内轮廓G40 G00 X100 Z向退刀Z200 M05 X向快速退刀至换刀点,主轴停T0100 取消2号刀刀补T0202 选择3号刀3号刀补M03 S600 取消3号刀刀补G00 X55 Z5 选择4号刀4号刀补G01 X15 Z2 F0.2 取消4号刀刀补G71 U1 R1 程序结束G71 P3 Q4 U-0.6 W0.1 F0.1N3 G00 X28G01 X22 Z-1Z-20X20Z-30N4X15G70 P3 Q4 F0.1 S1000G00 Z200X100 M05T0200T0303M03 S600G00 X55 Z5G01 X19 Z2Z-20X26 F0.08X19Z-[#1+16]X26 F0.08X19Z2G00 Z200X100 M05T0300T0404M03 S600G00 X55 Z5G01 X20G92 X22.4 Z-18 F2X22.8X23.2X23.6X23.8X24G00 Z200X100 M05T0400M30%二、Mastercam自动编程1、Mastercam零件图纸的绘制图2 Mastercam中绘制的零件图2、自动生成FANUC后处理程序(部分)%00000(PROGRAM NAME - T201006)(DATE=DD-MM-YY - 22-11-11 TIME=HH:MM - 22:24)数控工艺员\2010\T201006.MCX-5)数控工艺员\T201006.NC)(MATERIAL - IRON MM - CAST - DUCTILE - AUSTENSITIC - 160BHN) G21(TOOL - 1 OFFSET - 1)(OD ROUGH RIGHT - 80 DEG. INSERT - CNMG 12 04 08)G0 T0101G18G97 S350 M03G0 G54 X52. Z5.X52.262Z2.108G99 G1 X-1.6 F.2G0 Z2.608X52.262Z1.254G1 X-1.6G0 Z1.754X52.262Z.4G1 X-1.6G0 Z.9Z0.G1 X-1.6G0 Z.5X52.Z5.G28 U0. V0. W0. M05T0100M01(TOOL - 2 OFFSET - 2) (CENTER DRILL - 6. DIA.) G0 T0202G18G97 S557 M03G0 G54 X0. Z5.Z2.G1 Z-4. F.32G0 Z5.G28 U0. V0. W0. M05T0200M01(TOOL - 3 OFFSET - 3)(DRILL 20. DIA.)G0 T0303G18G97 S175 M03G0 G54 X0. Z5.Z2.G1 Z-36. F.32G0 Z5.G28 U0. V0. W0. M05T0300M01M01(TOOL - 8 OFFSET - 8)(OD THREAD RIGHT - MEDIUM INSERT - R166.0G-16MM01-150) G0 T0808 G18G97 S640 M03G0 G54 X28. Z5.G76 P010000 QO. RO.G76X21.4 Z-18. P13000 Q5144 R0. E2.X100.Z100.G28 U0. V0. W0. M05M30%项目三加工仿真、斯沃仿真结果仿真加工后的零件见图3所示。

数控机床编程与操作(多槽加工)说课稿

数控机床编程与操作(多槽加工)说课稿一、说教材本教材《数控机床操作与编程》采用的是21世纪高等职业教育规划教材,华中师范大学出版社出版的有苏朱勇等主编,槽类循环加工是该教材的第六章第三节的内容。

1、本节内容地位及作用本节课的内容是在学生运用G01、G00等基本指令、单一循环指令和复合循环指令加工轴类零件的基础上,完成对零件上常用结构槽的加工,为后面的螺纹加工做好准备。

起到一个承上启下的作用。

本节内容重点是切槽循环指令G75的格式及各参数含义的确定以及G75指令在槽加工编程中的应用方法。

其次是子程序的格式及编程应用方法。

2、教学目标知识目标:G75的含义和编程格式;子程序的编程方法。

能力目标:G75及子程序指令的正确应用能力;准确控制切槽宽度保证零件加工精度并具备分析切槽质量的能力;加工等距槽、不等距槽及宽槽的能力。

培养学生观察、分析问题、解决问题以及实际动手操作的能力。

情感目标:启发学生讨论、探究,对知识产生浓厚的兴趣,激发学习热情;增强专业学习的自信心和求知欲3、教学重点、难点重点:G75及子程序的格式、槽的加工及应用方法。

难点:G75各参数的含义及确定。

二、说教法1、学情分析(1)、学生具有轴类零件加工的基础,能够运用G01、G00等基本指令、单一循环指令和复合循环指令加工轴类零件,(2)、学生自学能力较差,学习兴趣不浓。

(3)、学生思维活跃,学习愿望高,但实际动手能力不强。

2、教法分析多媒体演示—仿真操作-实际加工—分析总结—巩固提高3、教学方法教学过程就是教师引导学生发现的过程。

-----美国著名教育家布鲁纳因此在本节课中采用:任务驱动法进行教学――任务引入、任务分析、任务实施(通过编程训练与操作训练加深对切槽加工的理解,培养学生解决问题的能力以及动手能力)在教学形式上:理实一体化的模式教学理实一体化主要指理论与仿真检验、零件加工一体化,分组加工操作零件,并进行检测打分。

三、说学法提出一个问题比解决一个问题更重要。

项目三带槽轴的编程与加工资料

3.粗加工左端Φ45、Φ35 外圆、1:1 数车 T0101 千分尺 800 100 2

的锥度

4.精加工左端Φ45、Φ35 外圆、1:1

数车 T0101 千分尺 1000 60

1

的锥度

5.粗精加工宽 10mm 及宽 3mm 的槽

千分尺

数车 T0202 游标卡 500 50

3

尺

六 加工程序

程序

O0001;

2.径向切槽循环指令G75

(1)指令格式: G75 R(e) G75 X(U) Z(W) P(Δi) Q(Δk) R(Δd) F ;

R(e):每次径向(X轴)进刀后的径向退刀量,取值范围 0~ P(Δi):径向(X轴) 进刀时, X轴断续进刀的进刀量半径值) Q(Δk):单次径向切削循环的轴向(Z轴)进刀量, R(Δd):切削至径向切削终点后,轴向(Z轴)的退刀量,省略R(Δd) 时,系统默认径向切削终点后,轴向(Z轴)的退刀量为 0。省略 Z(W)和Q(Δk),默认往正方向退刀。

(3)刀具执行过程及轨迹

1)Z轴以F的速度进给k的距离; 2)Z轴快速退e的距离; 3)Z轴以F的速度进给k+e的距离,若进给还未达到终点B,则执行2),若到达 终点B 则执行4); 4)刀具快速退回到An点,第n次Z向循环结束。如果当前不是最后一次Z向切削循 环,执行5);如果是最后一次轴向切削循环,执行6); 5)X轴快速移动进刀Δi,如果未到达终点D,则执行1)(开始下一次Z向切削循 环),如果到达终点D,则执行1),开始最后一次Z向切削循环; 6)X轴快速移动返回起点A,G74指令执行结束。

说明 第一次装夹程序 定位到换刀点 调用 93°外圆车刀,开冷却液 转动主轴 定位 粗加工Φ40 的外圆,第一刀加工至Φ43 粗加工Φ40 的外圆,第二刀加工至Φ41 定位 变换转速 精加工Φ40 外圆 回换刀点,准备换刀加工端面槽 程序暂停 调用 2 号切槽刀,冷却液开 转主轴 定位 粗车端面槽