应用计数器的延时PLC程序梯形图

梯形图

梯形图的编程规则PLC编程应注意以下基本原则。

(1)外部输入/输出继电器、内部继电器、定时器、计数器等软元件的触点可重复使用,没有必要特意采用复杂程序结构来减少触点的使用次数。

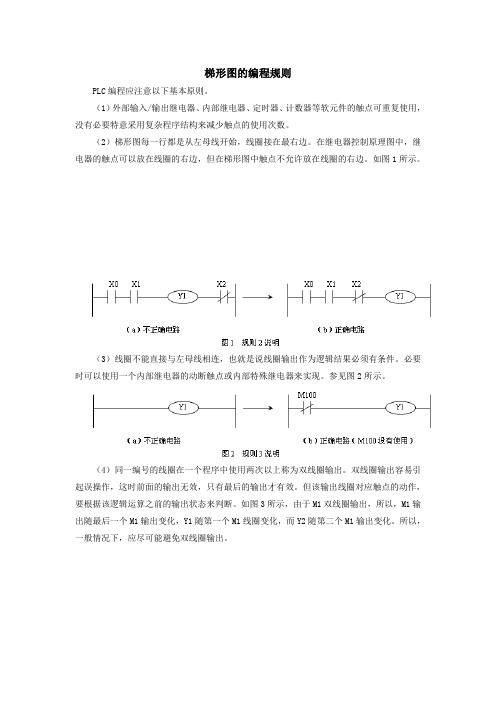

(2)梯形图每一行都是从左母线开始,线圈接在最右边。

在继电器控制原理图中,继电器的触点可以放在线圈的右边,但在梯形图中触点不允许放在线圈的右边。

如图1所示。

(3)线圈不能直接与左母线相连,也就是说线圈输出作为逻辑结果必须有条件。

必要时可以使用一个内部继电器的动断触点或内部特殊继电器来实现。

参见图2所示。

(4)同一编号的线圈在一个程序中使用两次以上称为双线圈输出。

双线圈输出容易引起误操作,这时前面的输出无效,只有最后的输出才有效。

但该输出线圈对应触点的动作,要根据该逻辑运算之前的输出状态来判断。

如图3所示,由于M1双线圈输出,所以,M1输出随最后一个M1输出变化,Y1随第一个M1线圈变化,而Y2随第二个M1输出变化。

所以,一般情况下,应尽可能避免双线圈输出。

(5)梯形图程序必须符合顺序执行的原则,即从左到右,从上到下执行,如不符合顺序执行的电路不能直接编程,例如图4所示电路不能直接编程。

(6)梯形图中串、并联的触点次数没有限制,可以无限制的使用,如图5所示。

(7)两个或两个以上的线圈可以并联输出,如图6所示。

尽管梯形图与继电器电路图在结构形式、元件符号及逻辑控制功能等方面相类似,但它们又有许多不同之处,梯形图具有自己的编程规则。

1)每一逻辑行总是起于左母线,然后是触点的连接,最后终止于线圈或右母线(右母线可以不画出)。

注意:左母线与线圈之间一定要有触点,而线圈与右母线之间则不能有任何触点。

2)梯形图中的触点可以任意串联或并联,但继电器线圈只能并联而不能串联。

3)触点的使用次数不受限制。

4)一般情况下,在梯形图中同一线圈只能出现一次。

如果在程序中,同一线圈使用了两次或多次,称为“双线圈输出”。

对于“双线圈输出”,有些PLC 将其视为语法错误,绝对不允许;有些PLC则将前面的输出视为无效,只有最后一次输出有效;而有些PLC,在含有跳转指令或步进指令的梯形图中允许双线圈输出。

PLC梯形图基本电路 ppt课件

•X0、X1的常闭触点接入 对方的回路,称按钮互 锁电路。设电机在正转, 改成反转时,可不按停 止按钮SB1,直接按反转 按钮SB3 ,X1常闭 触点断开Y0线圈。

•梯形图中的互锁和按钮互锁电 路只能保证输出模块中与Y0、 Y1对应的硬件继电器的触点不 会同时接通,

•但不能保证控制电机的主触点 由于电弧熔焊等故障,不能正常 断开时,造成三相短路的事故。

3、定时器、计数器应用程序

• 定时器范围的扩展 • 闪烁电路 • 延时接通/断开电路

•定时器范围的扩展

•FX系列的定时器最长定时时间为3276 .7s, 如需更长定时时间,可采用定时扩展。

•X2为ON,其常开触点为ON,T0开始定时, 60s后T0定时时间到,T0常闭触点断开,自 已复位,同时T0常闭触点为ON,使自已线 圈重新通电定时,T0周而复始工作,直到 X2为OFF,

抢答器

Hale Waihona Puke 报警系统异步电动机Y/△启动控制

• 问题的提出:

由电机及拖动基础可知,三相交流异步电动机起 动时电流较大,一般是额定电流的( 5 ~ 7 )倍。 故对于功率较大的电动机,应采用降压起动方式, Y/ △降压起动是常用的方法之一。

• 起动时,定子绕组首先接成星形,待转速上 升到接近额定转速时,再将定子绕组的接线 换成三角形,电动机便进入全电压正常运行 状态。图 1(a),(b)为继电器—接触器 实现的 Y/ △降压控制电路。

• 线路中 KM 2 和KM 3 的常闭触点构成电 气互锁,保证电动机绕组只能接成一种 形式,即Y形或△形,以防止同时连接成 Y形及△形而造成电源短路。

二、硬件配置

PLC程序详解和初学者必须掌握的几个梯形图

PLC程序详解和初学者必须掌握的几个梯形图一、时间继电器:TON使能=1计数,计数到设定值时(一直计数到32767),定时器位=1。

使能=0复位(定时器位=0)。

TOF使能=1,定时器位=1,计数器复位(清零)。

使能由1到0负跳变,计数器开始计数,到设定值时(停止计数),定时器位=0。

如下图:图1:使能=1时,TOF(T38)的触点动作图图2:使能断开后,计数到设定值后,TOF(T38)的触点动作图(其中T38常开触点是在使能由1到0负跳变后计数器计时到设定值后变为0的)TONR使能=1,计数器开始计数,计数到设定值时,计数器位=1。

使能断开,计数器停止计数,计数器位仍为1,使能位再为1时,计数器在原来的计数基础上计数。

以上三种计数器可以通过复位指令复位。

正交计数器A相超前B相90度,增计数B相超前A相90度,减计数当要改变计数方向时(增计数或减计数),只要A相和B相的接线交换一下就可以了。

二、译码指令和编码指令:译码指令和编码指令执行结果如图所示:DECO是将VW2000的第十位置零(为十进制的1024),ENCO输入IN最低位为1的是第3位,把3写入VB10(二进制11)。

三、填表指令(ATT)S7-200填表指令(ATT)的使能端(EN)必须使用一个上升沿或下降沿指令(即在下图的I0.1后加一个上升沿或下降沿),若单纯使用一个常开触点,就会出现以下错误:这一点在编程手册中也没有说明,需要注意。

其他的表格指令也同样。

四、数据转换指令使用数据转换指令时,一定要注意数据的范围,数据范围大的转换为数据范围小的发注意不要超过范围。

如下图所示为数据的大小及其范围。

(1)BCD码转化为整数(BCD_I)关于什么是BCD码,请参看《关于BCD码》。

BCD码转化为整数,我是这样理解的:把BCD码的数值看成为十进制数,然后把BCD到整数的转化看成是十进制数到十六进制数的转化。

如下图所示,BCD码为54,转化为整数后为36。

PLC顺序控制梯形图的编程方式经典实用

T0

T0

M202

Y1

T1

T1

Y1 M203

Y2

Tቤተ መጻሕፍቲ ባይዱ T2

•PLC顺序控制梯形图的编程方式

例3 用传送带传送长物体的控制系统

GK1

GK2

用传送带传送长物体的控制

图如图所示。为了减少传送

带的运行时间,采用分段传

A

B

送方式。A、B为两条传送带, GK1、GK2为两个光电开关,

工作过程如下:按一下起动

1)I/O分配 2)画出功能表图 3)设计梯形图

•PLC顺序控制梯形图的编程方式

设计起保停电路的关键是:找出它的起动条件和停 止条件

Mi=(Mi-1 Xi+Mi) Mi+1

Mi-1 Xi

Mi Xi+1

Mi+1

Mi-1

Xi

Mi+1

Mi

Mi

•PLC顺序控制梯形图的编程方式

•PLC顺序控制梯形图的编程方式

5-10根据图示信号灯控制系统的时序图设计出梯形图

功能表图

GK1

GK2

M 8002

A

B

输入 GK1 X0 GK2 X1 启动按钮 X2

输出 A线圈 Y0 B线圈 Y1

M 20 X2

M 21 X0

M 22 X0

M 23 X1

•PLC顺序控制梯形图的编程方式

Y0 A运 行 Y0 Y1 A、 B都 运 行 Y1 B运 行

梯形图

M23

X1

M21

M8002

•PLC顺序控制梯形图的编程方式

3 PLC只执行活动步对应的电路块,不同的 STL触点可以分别驱动同一编程元件的1个 线圈。但是同一元件的线圈不能在可能同时 为活动步的STL区内出现,在有并行序列的 顺序功能图中,应特别注意

4-plc数字量控制系统梯形图程序设计方法

顺序控制设计法的基础是系统的顺序功能图的绘制。

顺序功能图(Seguential Function Chart)是描述控制系统 的控制过程、功能和特性的一种图形,也是设计PLC顺序 控制程序的有力工具。

顺序功能图并不涉及所描述的控制功能的具体技术,它 是一种通用的技术语言,可以供进一步设计和不同专业人 员之间进行技术交流之用。

T38 Q0.2 ( ) KM2 M0.2 ()

T38 KT2 IN TON

Q0.1

Q0.2

60 T38

Q0.3

PT 100ms Q0.3 ( )KM3

4.2.2 系统改造中的注意事项

梯形图和继电器电路图表面相似,实际上有本质区别。继电器电 路是硬件电路,而梯形图是软件程序。

改造中应注意如下问题: 1.应遵守梯形图语言中的语法规定。 2.设置中间单元:若多个线圈都受某组串并联触点的控制,为了 简化电路,在梯形图中可以设置用该电路控制的位存储器(类似继 电器电路的中间继电器)。 3.尽量减少PLC的输入信号和输出信号,减少PLC的I/O点数,降低 费用。 4.设立外部联锁电路,增强系统的安全性和可靠性。 5.对梯形图进行优化设计,在串联电路中将单个触点放在右边, 在并联电路中将单个触点放在下边,以避免电路的块连接操作,从 而减少程序指令条数。 6.关注外部负载的额定工作电压要求,选用PLC输出模块的输出类 型需与之匹配。

工步 顺序功能图的组成 转有换向பைடு நூலகம்线

转换条件 命令或动作

4.3.2 顺序功能图中的步与动作

1.步的基本概念及工步划分的基本方法

可以将被控系统的一个工作周期划分为若干个顺序相连 的阶段,这些阶段称为步,并用编程元件(如位存储器M 和顺序控制继电器S)来代表各步。

PLC基本梯形图

PLC基本梯形图

一、启、保、停控制梯形图

1、基本梯形图

2、用SET指令编写

3、互锁梯形图

4、联锁(顺序步进)梯形图

二、 单按键启停控制梯形图

用一个按钮SB (X0)就能控制Y0启动和停止 三、延时梯形图

1、 基本延时断梯形图

2、变形延时断梯形图

3、延时闭梯形图

4

、延时闭/断梯形图

定时器分为通用和累积定时器,不同号号码的定时器定时单位不同。

X0为ON后,通用定时器开始计时是,X0为OFF后,通用定时器停止计时并复位清零。

四、计数梯形图

1、基本计数梯形图

2、计数器实现单按键启停控制

五、脉冲振荡(闪烁)梯形图

X0为ON才能有脉冲输出

六、手动与自动控制的切换梯形图

七、步进顺序控梯形图。

PLC 梯形图程序

用“经验设计法”编写PLC 梯形图程序宁波技师学院电气系王柏华一、经验设计法简介梯形图程序设计是可编程控制器应用中最关键的问题,PLC 梯形图程序设计常用方法有: 经验设计法、顺序控制设计法和逻辑代数设计法等。

PLC 梯形图程序用“经验设计法”编写, 是沿用了设计继电器电路图的方法来设计梯形图, 即在某些典型电路的基础上, 根据被控对象对控制系统的具体要求, 不断地修改和完善梯形图。

有时需要多次反复地进行调试和修改梯形图, 不断地增加中间编程元件和辅助触点, 最后才能得到一个较为满意的结果。

因此, 所谓的经验设计法是指利用已经的经验( 一些典型的控制程序、控制方法等), 对其进行重新组合或改造, 再经过多次反复修改, 最终得出符合要求的控制程序。

这种设计方法没有普遍的规律可以遵循, 具有很大的试探性和随意性, 最后的结果也不是唯一的, 设计所用的时间、设计质量与设计者的经验有很大的关系, 因此有人就称这种设计方法为经验设计法, 它是其他设计方法的基础, 用于较简单的梯形图程序设计。

用经验设计法编程, 可归纳为以下四个步骤:(1) 控制模块划分( 工艺分析) 。

在准确了解控制要求后, 合理地对控制系统中的事件进行划分, 得出控制要求有几个模块组成、每个模块要实现什么功能、因果关系如何、模块与模块之间怎样联络等内容。

划分时, 一般可将一个功能作为一个模块来处理, 也就是说, 一个模块完成一个功能。

(2) 功能及端口定义。

对控制系统中的主令元件和执行元件进行功能定义、代号定义与I/O 口的定义( 分配), 画出I/O 接线图。

对于一些要用到的内部元件, 也要进行定义, 以方便后期的程序设计。

在进行定义时, 可用资源分配表的形式来进行合理安排元器件。

(3) 功能模块梯形图程序设计。

根据已划分的功能模块, 进行梯形图程序的设计, 一个模块, 对应一个程序。

这一阶段的工作关键是找到一些能实现模块功能的典型的控制程序, 对这些控制程序进行比较, 选择最佳的控制程序( 方案选优), 并进行一定的修改补充, 使其能实现所需功能。

PLC基本逻辑指令与梯形图规则

编程语言概述

2、梯形图(Laddet diagram--LD) 是一种使用得最多的PLC图形编程语言,与继电器控制系 统的电路图很相似,直观易懂,易被现场电气人员掌握; 有线圈、常开触点和常闭触点,功能块。

编程语言概述

3、功能块图(Function block diagram--FBD) 一种类似于数字逻辑电路的编程语言,有数字电路基础的 人容易掌握。 与控制元件之间的信息数据流动有关的高级应用场合,很 有用。 也是一种图形语言,也允许嵌入别的语言(如梯形图,指 令表和结构文本)

编程语言概述 • IEC1131-3,还允许在同一程序中使用 多种编程语言,使编程者能选择不同语言 来适应特殊的工作。 • 目前只有部分厂家的PLC的编程语言支持 IEC1131-3标准。

梯形图主要特点

• 梯形图中编程元件沿用了继电器这一名称,但是 “软继电器”,每一编程元件与PLC存储器中元 件映像寄存器的一个存储单元相对应,元件这“1” 状态,对应“接通”(ON),“0”状态,对应 “断开”(OFF) • 梯形图两侧的垂直公共线称为公共母线(Bus bar),执行用户程序的逻辑运算顺序是从左向右 • 根据梯形图中各触点的状态和逻辑关系,求出与 图中各线圈对应的编程元件的状态,称为梯形图 的逻辑解算。逻辑解算是从上到下,从左至右顺 序进行的,解算的结果马上可被后面的解算利用 • 梯形图中线圈和其他输出类指令应放在最右边 • 梯形图中各编程元件的常开触点和常闭触点均可 无限次使用。

FX系列PLC的基本指令

12、NOP指令 NOP(Non processing):空操作指令 执行程序全清操作后,全部指令都变成NOP。 13、END指令 END(End):结束指令,表示程序结束。 o 若不写END指令,从用户程序第一步执行到最后一步; o 将END指令放在程序结束处,只执行第一步至END之间 的程序。 o 使用END指令可以缩短扫描周期。

PLC梯形图

5.2.6 顺序控制继电器指令

LD T38

//3s 后程序转移到第三 SCR 段, SCRT S0.3 //(S0.3=1,S0.2=0) SCRE //第二SCR段结束 LSCR S0.3 //S0.3=1,激活第三SCR程序段, //进入第三步序 LD SM0.0 S Q0.2,1 //黄灯亮,并保持 TON T39,+1800 //启动3min定时器

6.4.1 应用程序的 典型环节 • 6. 报警电路

I/O分配表

输入信号 I0.0 故障 I1.0 消铃 I1.1 测试 输出信号

Q0.0 警灯 Q0.7警铃

图6-13 标 准故障报警

1. 利用顺序控制继电器指令设计程序 • 图6-23 四台电机顺序启、停I/O接线图

图6-23 四台电机顺序启、停I/O接线图

5.2.5 定时器和计数器指令

• 上述梯形图程序中输入输出执行时序关系如图5-22所示。

图5-22 定时器时序 使能输入接通时,定时器 位为ON,当前值为0,预启动。

返回

5.2.8 比较操作指令

5. 应用举例

一自动仓库存放某种货物,最多 6000箱,需对所存的货物进出计数。货物多

于1000箱,灯L1亮;货物多于5000箱,灯L2亮。 其中, L1 和 L2 分别受 Q0.0 和 Q0.1 控制,数值 1000 和 5000 分别存储在 VW20 和 VW30字存储单元中。 本控制系统的程序如图5-30所示。程序执行时序如图5-31所示。

5.2.8 比较操作指令

LD LD LD I0.0 I0.1 I0.2 //增计数出入端 //减计数出入端 //复位出入端

CTUD C30,+10000 //增减计数,设定脉冲数为10000

PLC梯形图基本电路

• 当X1先接通为ON时,内部辅助继电器 M1接通并自锁,输出继电器Y1接通为 ON。同时由于M1 的常闭触点断开,即 使输入信号X2随后接通,内部辅助继电 器M2也无法接通,因此输出继电器Y2并 没接通;同理,若X2首先接通为ON时, 输出继电器Y2接通为ON而输出继电器 Y1则没接通。此电路保证了先接通信号 优先保持输出。当X0为ON时,输出继电 器Y1或Y2断开,优先电路复位。

计数,当当前计数器计数值等于设定值 200时(从X1接通到此刻延时20s),T0 的常闭触点断开,输出继电器Y1断电为 OFF。当X2为ON时,M100断电,其常 开触点断开,T0复位。

X1

X2

M100

M100

M100 T0

K200

X1

T0

Y1

M100

END

LD X1

OR M100

X1

ANI X2

X0

Y0 2s 1s

图4-30 振荡控制电路3 (a)梯形图;(b)指令表;(c)波形图

• 6.延时控制电路

• (1)通电延时接通、断开电路。图4-31 为通电延时接通电路。当X1为ON时, M100接通并自锁,同时定时器T200接通, T200的当前计数器开始工作,对10ms的

时钟脉冲进行累积计数。当当前计数器 计数值等于设定值500时(从X1接通到此 刻延时5s),T200的常开触点闭合,输 出继电器Y1接通为ON。当X2为ON时, M100断电,M100常开触点断开,T200 复位,其常开触点断开,输出继电器Y1 断开。

X1 X2 M100

M100

M100 T200 K500

T200 Y1

END

LD X1 OR M100 ANI X2 OUT M100 LD M100 OUT T200 SP K500 LD T200 OUT Y1 END

可编程序控制器第三章-2定时器和计数器指令

LD I0.1 R T1,1

可编程控制器原理及应用

应用定时器指令应该注意的问题

不能把一个定时器同时用做接通延时定时器(TON) 和断开延时定时器(TOF)

使用复位(R)指令对定时器复位后,定时器位为0, 定时器当前值为0

有记忆接通延时定时器(TONR)只能通过复位指令 进行复位操作

当复位信号(R)有效时,计数器被复位,SV的值等 于0,计数器的状态变为0

可编程控制器原理及应用

增计数器的时序图

I4.0 I2.0

4

C3 CU CTU

R

LD I4.0 LD I2.0 CTU C3,4

PV I4.0

I2.0

5

PV

4

3

2

2

1 SV 0

01

C3

可编程控制器原理及应用

增计数器的注意事项

PT

可编程控制器原理及应用

带有记忆接通延时定时器的语句表表示

定时器标识符TONR

构 成

定时器编号Tn

时间设定值PT

TONR Tn, PT

可编程控制器原理及应用

带有记忆接通延时定时器的工作原理

工 作

当定时器的启动信号IN的状态为0时,定时器的当前值 SV为0,定时器的状态也是0,定时器不工作

原 理 当Tn的启动信号由0变为1时,定时器开始工作,每过

对于断开延时定时器,需要输入端有一个负跳变(由 ON到OFF)的输入信号启动计时

可编程控制器原理及应用

对于不同分辨率的定时器,它们当前值的刷新周期是 不同的

1ms:定时器位和当前值的更新不与扫描周期同步,每 毫秒更新一次。对于大于1ms的程序扫描周期,在一 个扫描周期内,定时器位和当前值刷新多次。

梯形图基本编程指令及其应用

定时器和计数器指令——定时器指令

➢ 带保持接通延时定时器(SS)

当定时器的S输入端的RLO从0变 到1时,定时器定时启动。在定时过 程中出现输入S=0的状态也不影响定 时器的计时,输入TV设定定时时间。

当定时器运行时,如果启动输入 S再次从0变到1时,定时器将重新开 始计时。

当复位输入R的RLO=1时,就清 除定时器中的定时值,并将输出Q复 位。

逻辑指令——位逻辑指令的应用举例

I/O地址分配表

逻辑指令——位逻辑指令的应用举例

端子连接图

梯形图(LAD)

逻辑指令——字逻辑指令

字逻辑运算指令

逻辑指令——字逻辑指令应用举例

【例】 用字逻辑指令来屏蔽(取消)不需要的为,取出所需要的位, 也可对所需要位进行设定。

如图所示,取出用BCD数字拨码开关送入输入存储字IW0中的3 个BCD数,并将I0.4~I0.7这4位置位BCD数2 。

定时器时间定时时间到 达时,输出Q的状态将被复 位。启动信号S的状态从1变 到0时也可复位输出Q的状态。 复位输入R的状态从0变到1 时,也可复位输出Q的状态。

定时器和计数器指令——定时器指令

➢ 扩展脉冲定时器(SE)

当定时器的输入S从0变到 1时,启动定时器,此时即使 输入S的状态从1变到0时,输 出Q仍保持1,输出Q也置为1。 当定时器正在运行时,如果启 动输入状态S从0变到1,则定 时器T5被再次重新启动。

move只能复制byteword或dword数据对象数据处理与数据运算指令移位和循环指令字移位指令数据处理与数据运算指令移位和循环指令数据处理与数据运算指令移位和循环指令双字循环移位指令数据处理与数据运算指令移位和循环指令数据处理与数据运算指令移位和循环指令比较指令整数比较指令长整数比较指令数据处理与数据运算指令移位和循环指令实数比较指令数据处理与数据运算指令移位和循环指令数据处理与数据运算指令转换指令bcd码和整数到其他类型转换数据处理与数据运算指令转换指令整数和实数转换指令数据处理与数据运算指令转换指令实数取整指令数据处理与数据运算指令整型数学运算指令整数运算数据处理与数据运算指令整型数学运算指令长整数运算数据处理与数据运算指令整型数学运算指令使用整数算术指令时得出状态字的位数值整数运算指令影响状态字中的以下位

PLC计数器程序梯形图编程实例

PLC计数器程序梯形图编程实例

在光电传感器检测到10个产品后,机械手将开始收拾行李。

当完成动作,机械手和计数器将被重置。

plc输入时所需的数

X0 –用于计数产品的光电传感器。

在检测产品时, X0=ON。

X1 –机械手动作完成传感器。

在完成填塞,X1=ON ,。

PLC输出所需的数

Y0 –机械手

PLC计数器所需的数

C0 –计数器:16位上数(通用)

plc编程梯形图

PLC编程梯形图描述

当光电传感器检测到产品,X0 从关闭变成打开。

C0作一次计数,当C0达到10,常开触点C0关闭,Y0=ON,机械手开始收拾产品。

当完成包装,检测机械手的传感器启动,X1从关闭变为打开,RST 指令执行,Y0,C0重置,准备下次计数。

PLC原理与实验第四章梯形图与顺序功能图设计简介方案

3、定时器应用程序

(1)周期可调的脉冲信号发生器

占空比--指脉冲信号的接通时间与断开时间之比。

(2)占空比可调的脉冲信号发生器

X0常开闭合后,定时器T0线圈得电,延时2s后T0常开触点闭合,于是定时器T1线圈得电,同时Y0线圈得电;3s后T1定时时间到,T1常闭触点断开,于是T0断电复位。

(3)顺序脉冲发生器

4、梯形图的逻辑解算

1、梯形图中各编程元件按自上而下、从左到右的顺序排列。每个继电器线圈即对应一个逻辑行(或一层阶梯),每一个逻辑行起于左母线,然后是触点元件的连接,最后终止于线圈或右母线。

二、梯形图的编程规则

注意:左母线和线圈之间一定要有触点,而线圈和右母线之间不能有任何触点。

2、梯形图中的触点可以任意串联或并联,但继电器线圈只能并联不能串联。

2、有向连线、转换与转换条件

③ 转换条件:是与转换相关的逻辑条件。 转换条件可以用文字语言、布尔代数表达式或图形符号标注在表示转换的短划线的旁边。 符号X和X分别表示逻辑信号X为“1”和“0”态时,转换实现。 符号X↓和X↑分别表示信号X从0→1和从1→0状态时,转换实现。 布尔代数表达式(X0+X3)·C0表示该表达式逻辑运算结果为“1”态时,转换实现

2、互锁程序

思考:电动机正反转的PLC控制电路采用了哪些互锁? --硬件互锁和软件互锁。

当X0常开触点闭合后,第一次扫描到常闭触点T0时,T0线圈得电延时1s后T0常闭触点断开,定时器复位,同时T0常闭触点闭合。当第二次扫描时,又重复上述过程,因此每隔1s产生一个脉冲信号。

1、步的概念及步的划分

将系统的一个工作周期划分为若干个顺序相连的阶段,这些阶段称为步(Step)。

第一步:所有灯灭 第二步:红灯亮,其余灯灭,持续时间5s 第三步:红灯灭,绿灯亮,黄灯灭,持续时间10s 第四步:红灯灭,绿灯亮,黄灯亮,持续时间5s

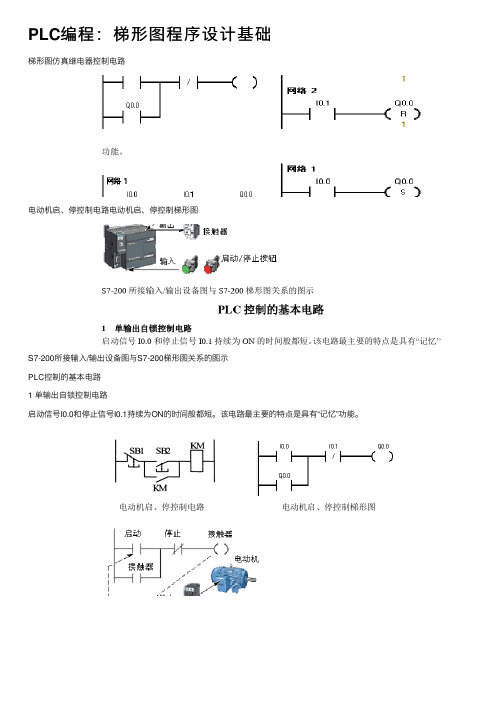

PLC编程:梯形图程序设计基础

PLC编程:梯形图程序设计基础梯形图仿真继电器控制电路电动机启、停控制电路电动机启、停控制梯形图S7-200所接输⼊/输出设备图与S7-200梯形图关系的图⽰PLC控制的基本电路1 单输出⾃锁控制电路启动信号I0.0和停⽌信号I0.1持续为ON的时间般都短。

该电路最主要的特点是具有“记忆”功能。

多地控制2 多输出⾃锁控制电路(置位、复位)多输出⾃锁控制即多个负载⾃锁输出,有多种编程⽅法,可⽤置位、复位指令3 单向顺序启\停控制电路1. 单向顺序启动控制电路是按照⽣产⼯艺预先规定的顺序,在各个输⼊信号的作⽤下,⽣产过程中的各个执⾏机构⾃动有序动作。

只有Q0.0启动后,Q0.1⽅可启动,Q0.2必须在Q0.1启动完成后才可以启动。

2. 单向顺序停⽌控制电路就是要求按⼀定顺序停⽌已经执⾏的各机构。

只有Q0.2被停⽌后才可以停⽌Q0.1,若想停⽌Q0.0,则必须先停⽌Q0.1。

I0.4为急停按钮。

4 延时启\停控制电路1.延时启动控制设计延时启动程序,要利⽤中间继电器(内部存储器M)的⾃锁状态使定时器能连续计时。

定时时间到,其常开触点动作,使Q0.0动作。

2.延时停⽌控制定时时间到,延时停⽌。

I0.0为启动按钮、I0.1为停⽌按钮。

3.延时启\停控制电路该电路要求有输⼊信号后,停⼀段时间输出信号才为ON;⽽输⼊信号0FF后,输出信号延时⼀段时间才OFF。

T37延时3 s作为Q0.0的启动条件,T38延时5 s作为Q0.0的关断条件。

5 超长定时控制电路S7-200 PLC中的定时器最长定时时间不到1 h,但在⼀些实际应⽤中,往往需要⼏⼩时甚⾄⼏天或更长时间的定时控制,这样仅⽤⼀个定时器就不能完成该任务。

下例表⽰在输⼊信号I0.0有效后,经过10 h 30 min 后将输出Q0.0置位。

T37每分钟产⽣⼀个脉冲,所以是分钟计时器。

C21每⼩时产⽣⼀个脉冲,故C21为⼩时计时器。

当10 h计时到时,C22为ON,这时C23再计时30 min,则总的定时时间为10 h 30 min,Q0.0置位成ON。

PLC定时器指令 - 西门子plc

PLC定时器指令 - 西门子plcS7-300有五种类型的定时器,三种类型的计数器。

定时器与计数器的数量取决于CPU型号。

定时器与计数器是plc的重要编程元件,用于产生各种控制需要的时序,满足各种控制要求。

1、延时通定时器指令图示延时通定时器(SD)。

梯形图中各输入输出端功能为:S—起动端,S7的定时器采用跳边沿起动;TV—设定值端,用于输入定时器的设定值,设定值的数据类型是S5TIME,标识符为S5T#;R—复位端,当R前面的RLO为1时,定时器被复位清0;Q—触头输出端,受起动端S控制;延时通定时器a)梯形图b)语句指令程序c)功能块图BI—当前值输出端,输出定时器的当前值;BCD—当前值的BCD码,输出定时器当前值的BCD码。

在梯形图及功能块图中S端与TV端必须填写,其余部分可以根据需要取舍。

当常开触头I0.7由0变1而产生RLO的上升沿,则定时器T4开始35s计时。

定时器的当前时间值等于预置值(TV,本例为35s)减起动后的时间。

如果I0.7保持为1,35s计时到达后,Q4.5由0变1,35s计时到达后若S端的RLO又变为0,则定时器复位,Q4.5随之变为0。

若35s计时时间未到达时,S端由1变为0,则定时器T4停止计时,当前时间值保持不变,Q4.5没有反应。

一旦S端又由0变为1而产生上升沿时,定时器T4重新起动,从预置值(35s)开始计时。

复位端R前I0.5变为1时,定时器T4复位,计时预置值和输出触头Q4.5均被清0。

2、锁存型延时通定时器指令图示锁存型延时通定时器(SS)。

当常开触头I0.7由0变1而产生RLO的上升沿,则定时器T4开始35s计时,计时期间即使S端变为0,计时仍然进行;计时到达后,输出端Q4.5变为1并保持。

锁存型延时通定时器a)梯形图b)语句指令程序c)功能块图若计时期间,输入端由1变0,然后再由0变1时,产生新的上升沿,则定时器将被重新起动,从预置值(35s)开始计时。

定时器、计数器简单电路编程及梯形图的经验设计法

TON T××,PT

TONR T××,PT

TOF T××,PT

2. 时基 按时基脉冲分,则有1ms、10ms、100ms 三种定时器。不同的时基标 准,定时精度、定时范围和定时器刷新的方式不同。 (1)定时精度和定时范围。 定时器的工作原理是:使能输入有效后,当前值PT对PLC内部的时基 脉冲增1计数,当计数值大于或等于定时器的预置值后,状态位置1。 其中,最小计时单位为时基脉冲的宽度,又为定时精度; 从定时器输入有效,到状态位输出有效,经过的时间为定时时间, 即:定时时间=Байду номын сангаас置值×时基。 当前值寄存器为16bit,最大计数值为32767,由此可推算不同分辨率 的定时器的设定时间范围。CPU 22X系列PLC的256个定时器分属TON (TOF)和TONR工作方式,以及3种时基标准,如表4-4所示。 可见时基越大,定时时间越长,但精度越差。

设: 输入信号:I0.0为故障信号;I0.1为消铃按钮;I0.2为试灯、 试铃按钮 输出信号:Q0.0为报警灯;Q0.1为报警电铃

设计小车自动往返运动的梯形图

正次品分拣机编程实训

控制要求 (1)用启动和停止按钮控制电动机M运行和停止。在电动机运行时, 被检测的产品(包括正次品)在皮带上运行。 (2)产品(包括正、次品)在皮带上运行时,S1(检测器)检测到 的次品,经过5s传送,到达次品剔除位置时,起动电磁铁Y驱动剔除 装置,剔除次品(电磁铁通电1s),检测器S2检测到的次品,经过 3s传送,起动Y,剔除次品;正品继续向前输送。正次品分拣操作流 程如图4-51所示。

表4-4 定时器的类型

工作方式

时基(ms) 1 TONR 10 最大定时范围(s) 32.767 327.67 定时器号 T0,T64 T1-T4,T65-T68

【PLC基本功】控制线路与梯形图

【PLC基本功】控制线路与梯形图起动、自锁和停止控制的PLC线路与梯形图起动、自锁和停止控制可采用驱动指令(OUT),也可以采用置位指令(SET、RS T)来实现。

1.采用线圈驱动指令实现起动、自锁和停止控制线路与梯形图说明如下:当按下起动按钮SB1时,PLC内部梯形图程序中的起动触点X000闭合,输出线圈Y000得电,输出端子Y0内部硬触点闭合,Y0端子与COM端子之间内部接通,接触器线圈KM得电,主电路中的KM主触点闭合,电动机得电起动。

当按下停止按钮SB2时,PLC内部梯形图程序中的停止触点X001断开,输出线圈Y000失电,Y0、COM端子之间的内部硬触点断开,接触器线圈KM失电,主电路中的KM主触点断开,电动机失电停转。

2.采用置位复位指令实现起动、自锁和停止控制其PLC接线图与上面是一样的。

线路与梯形图说明如下:当按下起动按钮SB1时,梯形图中的起动触点X000闭合,[SET Y000]指令执行,指令执行结果将输出继电器线圈Y000置1,相当于线圈Y000得电,使Y0、COM端子之间的内部硬触点接通,接触器线圈KM得电,主电路中的KM主触点闭合,电动机得电起动。

当按下停止按钮SB2时,梯形图程序中的停止触点X001闭合,[RST Y000]指令被执行,指令执行结果将输出线圈Y000复位,相当于线圈Y000失电,Y0、COM端子之间的内部硬触点断开,接触器线圈KM失电,主电路中的KM主触点断开,电动机失电停转。

正、反转联锁控制的PLC线路与梯形图线路与梯形图说明如下:1)正转联锁控制。

按下正转按钮SB1→梯形图程序中的正转触点X000闭合→线圈Y000得电→Y000自锁触点闭合,Y000联锁触点断开,Y0端子与COM端子间的内部硬触点闭合→Y000自锁触点闭合,使线圈Y000在X000触点断开后仍可得电;Y 000联锁触点断开,使线圈Y001即使在X001触点闭合(误操作SB2引起)时也无法得电,实现联锁控制;Y0端子与COM端子间的内部硬触点闭合,接触器KM1线圈得电,主电路中的KM1主触点闭合,电动机得电正转。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

应用计数器的延时PLC程序梯形图

只要提供一个时钟脉冲信号作为计数器的计数输进信号,计数器就可以实现定时功能,时钟脉冲信号的周期与计数器的设定值相乘就是定时时间。

时钟脉冲信号,可以由PLC内部特殊继电器产生(如FX系列PLC的M8011、M8012、M8013和M8014等),也可以由连续脉冲发生程序产生,还可以由PLC外部时钟电路产生。

如图5-11所示为采用计数器实现延时的程序,由M8012产生周期为0.1s时钟脉冲信号。

当启动信号X15闭合时,M2得电并自锁,M8012时钟脉冲加到C0的计数输进端。

当C0累计到18000个脉冲时,计数器C0动作,C0常开触点闭合,Y5线圈接通,Y5的触点动作。

从X15闭合到Y5动作的延时时间为18000×0.1=1800s。

延时误差和精度主要由时钟脉冲信号的周期决定,要进步定时精度,就必须用周期更短的时钟脉冲作为计数信号。

图5-11 应用一个计数器的延时程序

a)梯形图 b)时序图 SHAPE \* MERGEFORMAT

延时程序最大延时时间受计数器的最大计数值和时钟脉冲的周期限制,如图5-11所示计数器C0的最大计数值

为32767,所以最大延时时间为:32767×0.1=3276.7s。

要增大延时时间,可以增大时钟脉冲的周期,但这又使定时精度下降。

为获得更长时间的延时,同时又能保证定时精度,可采用两级或多级计数器串级计数。

如图5-12所示为采用两级计数器串级计数延时的一个例子。

图中由C0构成一个1800s(30min)的定时器,其常开触点每隔30min 闭合一个扫描周期。

这是由于C0的复位输进端并联了一个C0常开触点,当C0累计到18000个脉冲时,计数器C0动作,C0常开触点闭合,C0复位,C0计数器动作一个扫描周期后又开始计数,使C0输出一个周期为30min、脉宽为一个扫描周期的时钟脉冲。

C0的另一个常开触点作为C1的计数输进,当C0常开触点接通一次,C1输进一个计数脉冲,当C1计数脉冲累计到10个时,计数器C1动作,C1常开触点闭合,使Y5线圈接通,Y5触点动作。

从X15

闭合,到Y5动作,其延时时间为18000×0.1×10=18000s(5h)。

计数器C0和C1串级后,最大的延时时间可达:32767×0.1×32767s=29824.34 h=1242.68天。

图5-12 应用两个计数器的延时程序。