空压机节能比较计算书

空压机节电计算案例

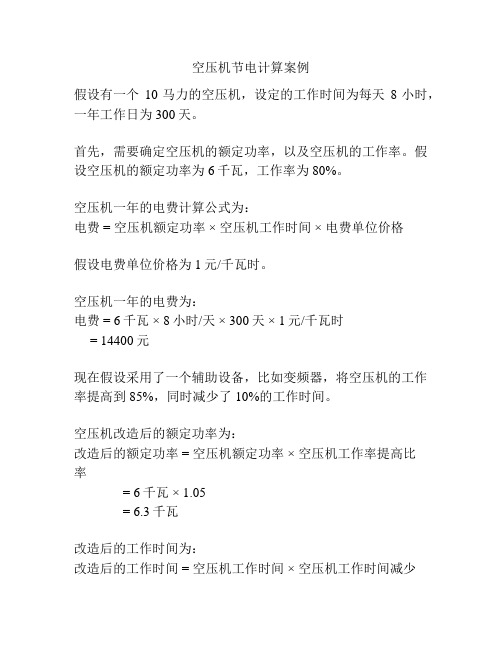

空压机节电计算案例

假设有一个10马力的空压机,设定的工作时间为每天8小时,一年工作日为300天。

首先,需要确定空压机的额定功率,以及空压机的工作率。

假设空压机的额定功率为6千瓦,工作率为80%。

空压机一年的电费计算公式为:

电费 = 空压机额定功率 ×空压机工作时间 ×电费单位价格

假设电费单位价格为1元/千瓦时。

空压机一年的电费为:

电费 = 6千瓦 × 8小时/天 × 300天 × 1元/千瓦时

= 14400元

现在假设采用了一个辅助设备,比如变频器,将空压机的工作率提高到85%,同时减少了10%的工作时间。

空压机改造后的额定功率为:

改造后的额定功率 = 空压机额定功率 ×空压机工作率提高比

率

= 6千瓦 × 1.05

= 6.3千瓦

改造后的工作时间为:

改造后的工作时间 = 空压机工作时间 ×空压机工作时间减少

比率

= 8小时/天 × 0.9

= 7.2小时/天

改造后的空压机一年的电费为:

电费 = 改造后的额定功率 ×改造后的工作时间 ×电费单位价格

= 6.3千瓦 × 7.2小时/天 × 300天 × 1元/千瓦时

= 13608元

经过改造,空压机的电费减少为13608元,相比于未改造前的14400元,节电了792元。

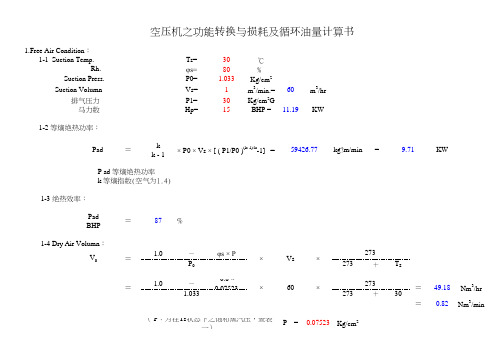

空压机耗功及循环油量计算书

Ts=30℃φs=80﹪P0= 1.033Kg/cm 2Vs=1m 3/min.=60m 3/hr P1=30Kg/cm 2G Hp=15BHP =11.19KWk k - 1Pad BHP1.0-φs × PP 0273+T S1.0- 0.8 ×0.075231.033273+30=0.82Nm 3/minP =0.07523Kg/cm 2KW49.18Nm 3/hr kg ?m/min× P0 × Vs × [ ( P1/P0 )(k-1)/k -1] =59426.779.71= =273××××( P :为在Ts 状态下之饱和蒸汽压,查表一)PadV 0==60 1-3 绝热效率:1-4 Dry Air Volumn :273==87%VsSuction Volumn 排气压力 马力数 1-2 等熵绝热功率:P ad 等熵绝热功率k 等熵指数(空气为1.4)空压机之功能转换与损耗及循环油量计算书1.Free Air Condition : 1-1 Suction Temp. Rh. Suction Press.Vw=V 0× 1.2931=63.60Kg'/hr = 1.06Kg'/min0.622× φs × P P0- φs × P0.622×0.8×0.075231.033-0.8×0.07523t1=100℃P1=31.033Kg/cm2AX1= Xi=0.03848Kg/Kg't2=80℃ X2=0.00151Kg/Kg'0.622× φs ×P (t2)P1- φs ×P (t2)0.622×1×0.0752331.033-1×0.07523[P(t2):为在t2状态下之饱和蒸汽P (t2) =0.07523Kg/cm 20.038480.00151Kg/Kg'Kg/Kg'====X iX2=Cooler Inlet Temp. Cooler Inlet Press. Cooler Inlet AH. Cooler Outlet Temp. Cooler Outlet AH.1-5 Dry Air Weight :1-6 AH.2.Heat Loading :2-1 Air Condition :=Mw=0.039Kg/minh1=0.24×t1 + (597.3+0.447× t 1 ) ×X1=0.24×100 + (597.3+0.447×100 ) ×0.03848=48.681Kcal /Kg'h1=0.24×t2 + (597.3+0.447×t2 ) ×X2=0.24×80 + (597.3+0.447×80 ) ×0.00151=20.157Kcal /Kg'Q1=Vw×(h1-h2)=1814.11Kcal / hr =30.24Kcal /minQoil=BHP - Q1=130.16Kcal /minQoil Cp oil × △Ttoil1=100℃toil2=80℃Cp oil =0.467比重0.876温度40℃16.20l / min=0.01620m 3/min=Vw × ( X1 - X2 ) =Moil(Kcal/㎏.℃)(查表二)Heat Loading :2-4 油冷却器热交换量:2-5 注油量:Oil Cooler Inlet Temp.=Oil Cooler Outlet2-3 Heat Loading : Suction Condition :Discharge Condition :2-2 后部冷凝水量:硅油PAG PAO 有机酯精练矿油一般矿油0.30.30.350.40.50.600.30.30.350.40.50.30.30.350.40.30.30.350.30.30.312000hrs8000hrs8000hrs 8000hrs 6000hrs 3000hrs或永久免换105℃100℃95℃95℃85℃80℃一般循环油=Moil x 频=8.10197305Liters PAO 精简循环油=Moil x 频= 5.67138114Liters PAG 精简循环油=Moil x 频=4.86118383LitersPS. 依排气温度愈高及操作压力愈高,可增加设计循环油量来确保使用时SULLAIR 以精炼油作设计标准,采用PAO作出厂标准配备!(采用PAO做设计标准)(采用PAO做设计标准)排气温度95℃排气温度100℃排气温度105℃建议使用时数最高操作温度(采用精炼油做设计标准) 2-6 循环油量:建议循环频率 分钟/次排气温度80℃排气温度85℃排气温度90℃。

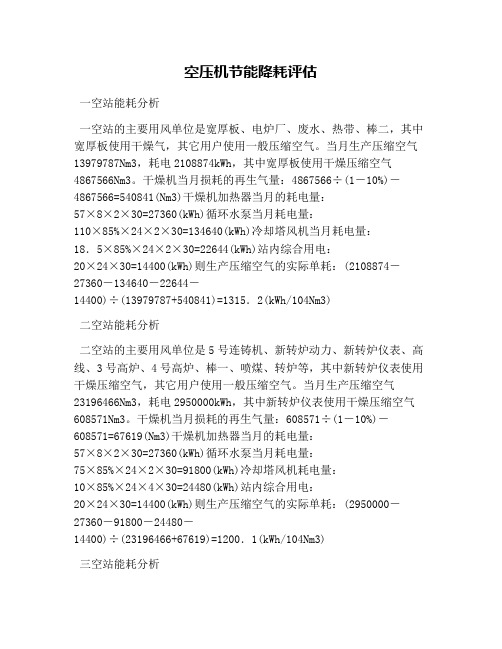

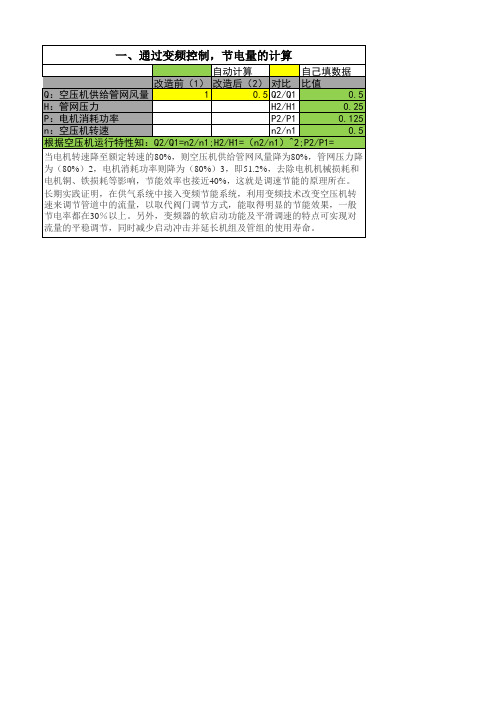

空压机节能降耗评估

空压机节能降耗评估一空站能耗分析一空站的主要用风单位是宽厚板、电炉厂、废水、热带、棒二,其中宽厚板使用干燥气,其它用户使用一般压缩空气。

当月生产压缩空气13979787Nm3,耗电2108874kWh,其中宽厚板使用干燥压缩空气4867566Nm3。

干燥机当月损耗的再生气量:4867566÷(1-10%)-4867566=540841(Nm3)干燥机加热器当月的耗电量:57×8×2×30=27360(kWh)循环水泵当月耗电量:110×85%×24×2×30=134640(kWh)冷却塔风机当月耗电量:18.5×85%×24×2×30=22644(kWh)站内综合用电:20×24×30=14400(kWh)则生产压缩空气的实际单耗:(2108874-27360-134640-22644-14400)÷(13979787+540841)=1315.2(kWh/104Nm3)二空站能耗分析二空站的主要用风单位是5号连铸机、新转炉动力、新转炉仪表、高线、3号高炉、4号高炉、棒一、喷煤、转炉等,其中新转炉仪表使用干燥压缩空气,其它用户使用一般压缩空气。

当月生产压缩空气23196466Nm3,耗电2950000kWh,其中新转炉仪表使用干燥压缩空气608571Nm3。

干燥机当月损耗的再生气量:608571÷(1-10%)-608571=67619(Nm3)干燥机加热器当月的耗电量:57×8×2×30=27360(kWh)循环水泵当月耗电量:75×85%×24×2×30=91800(kWh)冷却塔风机耗电量:10×85%×24×4×30=24480(kWh)站内综合用电:20×24×30=14400(kWh)则生产压缩空气的实际单耗:(2950000-27360-91800-24480-14400)÷(23196466+67619)=1200.1(kWh/104Nm3)三空站能耗分析三空站的主要用风单位是新炼铁、烧结、热力,所有用户都使用干燥气。

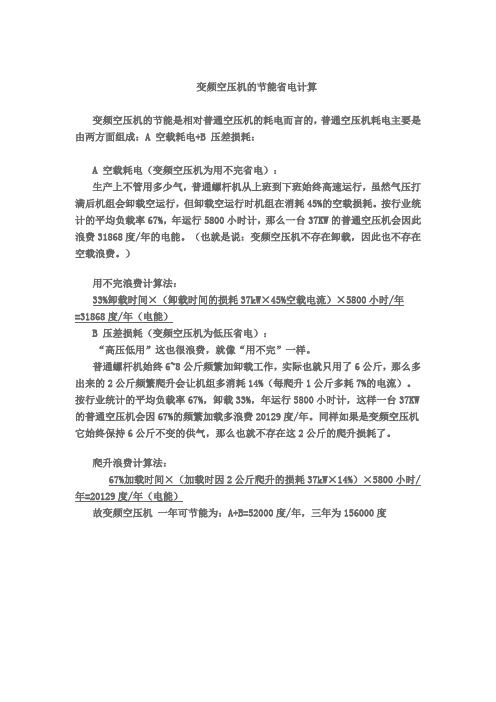

变频空压机的节能省电计算

变频空压机的节能省电计算

变频空压机的节能是相对普通空压机的耗电而言的,普通空压机耗电主要是由两方面组成:A 空载耗电+B 压差损耗:

A 空载耗电(变频空压机为用不完省电):

生产上不管用多少气,普通螺杆机从上班到下班始终高速运行,虽然气压打满后机组会卸载空运行,但卸载空运行时机组在消耗45%的空载损耗。

按行业统计的平均负载率67%,年运行5800小时计,那么一台37KW的普通空压机会因此浪费31868度/年的电能。

(也就是说:变频空压机不存在卸载,因此也不存在空载浪费。

)

用不完浪费计算法:

33%卸载时间×(卸载时间的损耗37kW×45%空载电流)×5800小时/年

=31868度/年(电能)

B 压差损耗(变频空压机为低压省电):

“高压低用”这也很浪费,就像“用不完”一样。

普通螺杆机始终6~8公斤频繁加卸载工作,实际也就只用了6公斤,那么多出来的2公斤频繁爬升会让机组多消耗14%(每爬升1公斤多耗7%的电流)。

按行业统计的平均负载率67%,卸载33%,年运行5800小时计,这样一台37KW 的普通空压机会因67%的频繁加载多浪费20129度/年。

同样如果是变频空压机它始终保持6公斤不变的供气,那么也就不存在这2公斤的爬升损耗了。

爬升浪费计算法:

67%加载时间×(加载时因2公斤爬升的损耗37kW×14%)×5800小时/年=20129度/年(电能)

故变频空压机一年可节能为:A+B=52000度/年,三年为156000度。

空压机节能值计算

空压机节能率计算随着社会的发展,国家用电需求不断增加,电力资源已出现供不应求的局面,尤其在用电高峰期,供电部门往往要通过拉闸断电、限制工厂错峰用电、用电功率限制等手段来限制用电量。

失去电力的支持,一切生产将不能进行,无疑对企业来说是一个致命的打击。

为了响应国家和政府“节能减排”的号召。

本公司诚意向贵公司推荐将贵普通型空压机改造为具有变频空压机。

避免电资源的浪费。

同时为企业节省生产成本的投入,创造更多的财富,同时延长空压机的使用寿命,创建双嬴。

节能率测量方法有两个途径:1.直接计量法2.计算法直接计量法通过电度表计量节能改造前后用电数值比较。

在节能改造前,安装一电度表在空压机进线端,计量一时间段的用电值,然后在节能改造后,在接近工况及相同时间段的前提下,计量用电值。

然后将两数据进行量值对比,获取节能率。

上述方法,必须保证空压机用气工况相同或接近。

否则,获取的数据将失去比较意义。

如空压机在安装电度表前已经进行节能改造,那么可以将变频器运行频率调节早50HZ状态,进行原工频工况模拟测量用电数值。

由于空压机启动由变频器控制器,已实现了软启动,此时用电计量值会比实际工况用电计量值少一些。

两值之差需根据电机启动频率而定。

此值可以作为实际工况用电计量值的参考。

然后再将运行频率设定为节能状态下的运行频率,再次根据上述方法得出节能后的用电值进行计算比较。

计算法在空压机节能改造前后,通过空压机控制器上面的获取空压机总运行时间、加载时间,空载电流,加载电流。

然后按空压机每月工作30天,每天工作8个小时计算。

我们根据三相异步电机电功率计算式子:P= √3×U×I×COSφ= 1.732×U×I×COSφP为三相电机功率,单位瓦U为线电压,即380伏I为线电流,即钳式电流表实测电流,单位安cosφ为功率因数,月总消耗电功率=月加载运行电功率+月空载运行电功率月加载运行电功率= 1.732×U×I(加载电流)×COSφ×30天×8小时×加载时间/总运行时间/1000月加载运行电功率= 1.732×U×I(空载电流)×COSφ×30天×8小时×(总运行时间-加载时间)/总运行时间/1000根据贵公司节能改造前,空压机控制面板显示信息,加载时间与总运行时间比为1/2空载电流30A加载电流43.2A那么根据月总消耗电功率=月加载运行电功率+月空载运行电功率×COSφ×30天×8小时×加载时间/总运行时间/1000月加载运行电功率= 1.732×U×I(加载电流)= 1.732×380×43.2×0.85 ×30×8×1/2/1000=2900千瓦/时×COSφ×30天×8小时×(总运行时间-加载时间)/总运行时间月加载运行电功率= 1.732×U×I(空载电流)/1000= 1.732×380×30×0.85 ×30×8×1/2/1000=2013千瓦/时月总消耗电功率=2900千瓦/时+2013千瓦/时=4913千瓦/时节能改造后加载时间与总运行时间比为1/1空载电流8A加载电流30A那么根据月总消耗电功率=月加载运行电功率+月空载运行电功率月加载运行电功率= 1.732×U×I×COSφ×30天×8小时×加载时间/总运行时间/1000(加载电流)= 1.732×380×30×0.85 ×30×8/1000=4027千瓦/时月加载运行电功率= 1.732×U×I×COSφ×30天×8小时×(总运行时间-加载时间)/总运行时间(空载电流)/1000月总消耗电功率=2900千瓦/时+2013千瓦/时=4913千瓦/时注意空压机变频改造节能后,空压机也会进入空车状态使用变频器调节电机转速,达到节能的效果。

空压机节能降耗评估.

空压机节能降耗评估一空站能耗分析一空站的主要用风单位是宽厚板、电炉厂、废水、热带、棒二,其中宽厚板使用干燥气,其它用户使用一般压缩空气。

当月生产压缩空气13979787Nm3,耗电2108874kW•h,其中宽厚板使用干燥压缩空气4867566Nm3。

干燥机当月损耗的再生气量:4867566÷(1-10%)-4867566=540841(Nm3)干燥机加热器当月的耗电量:57×8×2×30=27360(kW•h)循环水泵当月耗电量:110×85%×24×2×30=134640(kW•h)冷却塔风机当月耗电量:18.5×85%×24×2×30=22644(kW•h)站内综合用电:20×24×30=14400(kW•h)则生产压缩空气的实际单耗:(2108874-27360-134640-22644-14400)÷(13979787+540841)=1315.2(kW•h/104Nm3)二空站能耗分析二空站的主要用风单位是5号连铸机、新转炉动力、新转炉仪表、高线、3号高炉、4号高炉、棒一、喷煤、转炉等,其中新转炉仪表使用干燥压缩空气,其它用户使用一般压缩空气。

当月生产压缩空气23196466Nm3,耗电2950000kW•h,其中新转炉仪表使用干燥压缩空气608571Nm3。

干燥机当月损耗的再生气量:608571÷(1-10%)-608571=67619(Nm3)干燥机加热器当月的耗电量:57×8×2×30=27360(kW•h)循环水泵当月耗电量:75×85%×24×2×30=91800(kW•h)冷却塔风机耗电量:10×85%×24×4×30=24480(kW•h)站内综合用电:20×24×30=14400(kW•h)则生产压缩空气的实际单耗:(2950000-27360-91800-24480-14400)÷(23196466+67619)=1200.1(kW•h/104Nm3)三空站能耗分析三空站的主要用风单位是新炼铁、烧结、热力,所有用户都使用干燥气。

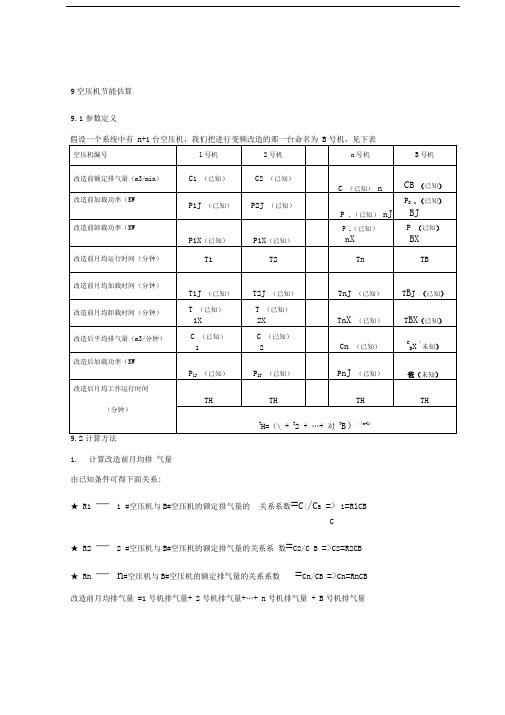

空压机节能估算

9 空压机节能估算9.1 参数定义假设一个系统中有n+1台空压机,我们把进行变频改造的那一台命名为B号机,见下表9.2 计算方法1.计算改造前月均排气量由已知条件可得下面关系:★ R1—1#空压机与B#空压机的额定排气量的关系系数=C1/C B=>C1=R1C B★ R2—2#空压机与B#空压机的额定排气量的关系系数=C2/C B=>C2=R2C B★ R n—n#空压机与B#空压机的额定排气量的关系系数=C n/C B=>C n=R n C B改造前月均排气量 = 1号机排气量+2号机排气量+…+ n号机排气量+ B号机排气量= (T1J * C1) + (T2J * C2) + …+ (T nJ * C n) + (T BJ * C B)= (T1J * R1C B) + (T2J * R2C B) + …+ (T nJ * R n C n) + (T BJ * C B)= (T1J R1 + T2J R2 + …+ T nJ R n+ T BJ)C B2.计算改造后月均排气量为:◆改造后同时运行的1#―n#工频机的加载率为100%,排气量也为额定排气量的100%。

◆改造后的变频空压机的排气量和频率成正比,加载率为100%。

改造后月均排气量= 1号机排气量+2号机排气量+…+ n号机排气量+ B号机排气量= (T H * C1) + (T H * C2) + …+ (T H * C n) + (T H * C BX)= (T H * R1C B) + (T H * R2C B) + …+ (T H * R n C B) + (T H * C BX)= (T H R1 + T H R2 + …+ T H R n)C B+ (T H * C BX)3.由:改造前的平均耗气量=改造后的平均耗气量得:改造前的月均排气量=改造后的月均排气量(T1J R1 + T2J R2 + …+ T nJ R n+ T BJ)C B = (T H R1 + T H R2 + …+ T H R n)C B+ (T H * C BX)所以:C B X= [(T1J R1 + T2J R2 + …+ T nJ R n+ T BJ)-( T H R1 + T H R2 + …+ T H R n)] C B /T H令:r=[(T1J R1 + T2J R2 + …+ T nJ R n+ T BJ)-( T H R1 + T H R2 + …+ T H R n)]/T H则:C B X=C B * r%也就是说变频空压机的排气量达到原额定排气量的r%就可满足生产,变频空压机工作在50×r%(Hz)时,排气量为额定排气量的r%。

空压机节能效果计算方法

空压机节能效果分析种子提供一、耗能分析螺杆压缩机的运行原理决定了压缩机的能耗,当压缩机的产气量大于用气量时压缩机会卸载,当设备用气量大于产气量时压缩机会加载,这样不停加卸载造成管网压力很不稳定,电流波动也比较大。

二、节能空间分析1、压缩机卸载时压缩机做的全部是无用功。

2、当压缩机加载时上升的压力也是不必要的,因为加载压力设定就是你的最低需求压力。

三、能耗计算方法1、卸载能耗约占压缩机功率的52% (可以测电流得到精确数据)220A/ 420A= 52% (压缩机功率满载约250kW) ,卸载功率=250×52% = 130kW ,加载功率250kW。

2、KP压力上升1KG,能耗约占整个系统的7%。

3.压力设定在5.7-7.0公斤之间,把空压机的进气门一直打开,空压机理论上是出于一直加载状态。

4、统计期间共230小时的运行记录,空压机的平均加载率是57.7%,平均卸载率42.3%,空压机月平均运行时间700小时。

5、一月节约计算:月卸载时做无用功=卸载功率×卸载率×运行时间=130kW×42.3%×700=38493度月加载时升高1公斤压力耗电量=加载功率×加载率×运行时间×KP=250×57.7%×700×7%=7068.2度=7068度月总节电量=月卸载时做无用功+月加载时升高1公斤压力耗电量=38493+7068=45561度但是压缩机改造变频后不能完全的消除卸载,因为螺杆压缩机在变频到25HZ后再不能再降低转速,降低后效率急速下降,所以卸载的20%能耗不能节约,这样每月总节约为=45561×80%=36449度电用电记录:空压机每月耗电量为158760度节电率=36449/158760=23%。

空压机节能方案

外形尺寸(长* 宽*高,约) 80*111*527 105*111*527 153*111*527 105*192*617 155*192*617 外形尺寸(长* 宽*高,约) 60*192*617 75*192*617 105*192*617 190*321*738

产热水量 kg/h(温差35 ℃)

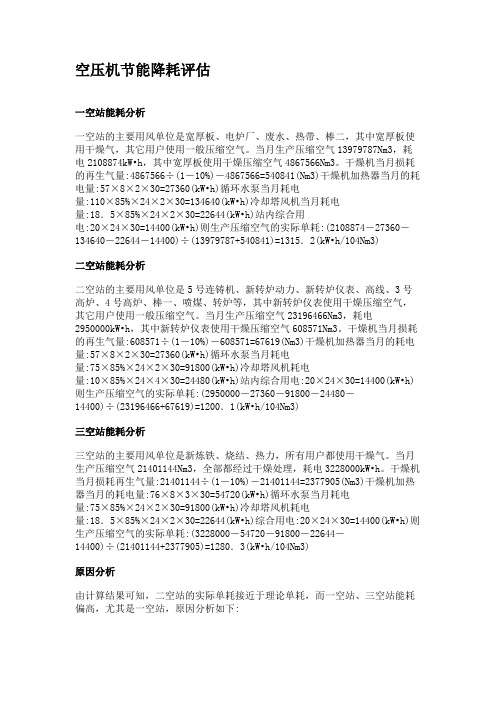

空压机节能方案(油水换热)

空压机 配用钎焊换热 序号 规格 器 1 2 3 4 5 30HP 50HP 75HP 100HP 150HP SW05-30 SW05-40 SW05-60 SW07-40 SW07-60 接管

油G1", 水G1" 油G1", 水G1.25" 油G1", 水G1" 油G1.5", 水G1.5" 油G1.5", 水G1.5"

总量 kg (约) 9 12 16 26 35 总量 kg (约) 17 20 21 41

单价 (元) 1300 1600 2100 3350 4400 单价 (元) 2360 2650 3350 7850

300 500 750 1000 1500

空压机节能方案(气水换热)

空压机 配用钎焊换热 序号 规格 器 1 30HP 2 3 4 5 50HP 75HP 100HP 150HP SW07-20 SW07-26 SW07-40 SW12-34 接管

接管

外形尺寸(长* 宽*高,约)

产热水量kg/h(温 差35℃)

总量 kg (约)

单价 (元)

1 2 3 4 5

30HP 50HP 75HP 100HP 150HP

SW05-60 SW07-50 SW07-80 SW07-90 SW12-70

论空压机的节能

排“ 十 二五 ” 规划 》 的通知 , 重 点 推 进 电

2 . 压差耗 电 : 7 0 %J ] 1 1 载时 间X 高出 0 . 2 Mp a的压差损 耗 ( 1 4 %x 3 7 k W/ 小时) x 4 0 0 0小 时/ 年× 0 . 7元 / 度 电= 1 0 1 5 0元 / 年 合 计

多耗电费 : 4 O 0 o + 1 0 1 5 0 = 2 4 1 5 0元/ 年。

力、 煤炭 、 钢铁 等行业 的节能 减排 , 推 进

节 能 技 术 应 用 钢铁 行 业 中有 大 量 的空 压机 . 而 由 于 空压 机

不 排 除 在满 负 荷 状 态 下 长 时 间运 行 的 可 能 性 . 所以. 选 型 时

时. P L C又 自动启 动 2 机。

改 造 后 机 器运 行 效 率 大 大提 高 .设 定 压 力 为 7公 斤 . 单

机工作 . 压力变化 时 . 由变 频 通 过 P I D运 算 以 改 变 转 速 来 维 持压力恒定 . 满 足 用 气 需求 。 用气量增加时 , 变 频 频 率 上 升 到 5 0 H Z仍 不 能满 足供 气 量 . 立 即启 动 空 压 机 . 此过程 中. 用 气量大 。 2 * 机变频运行 , 1 机 工 频 运行 。 2 机 频 率 范 围设 定 在 1 8 H Z ~ 5 0 H Z 。该 系 统投 入 后 . 经过 一 年 多 运 行 . 系统 工 作 稳

空 压 机 变 频 调速 系统 以输 出压 力 作 为控 制对 象 . 由操 作

口压 力 变 化 由压 力 传 感 器 传 输 到 p l c 3 0 0的模 拟 量 输 入模 块 ,

经D l c 3 0 0控 制 器 分 析 计 算 后 由模 拟 量 输 出模 块 输 出 4 m A~ 2 0 m A 到变 频 器 .变 频 器 再 通 过 内置 P I D进 行 比较 计 算 . 调 节 输 出 频 率 从 而 调 节 电 机 转 速 来 保 持 供 气 压 力 同 时 . 由 P L C计 算 该 工 作 的 空 压 机 台数 .如 1 机 不 能 达 到 用 气量 . 再 启 动 机 ; 当 用气 量 减 小 时 . 关闭 2 机; 当 供 气 量 再 次 不 足

空压机节能计算

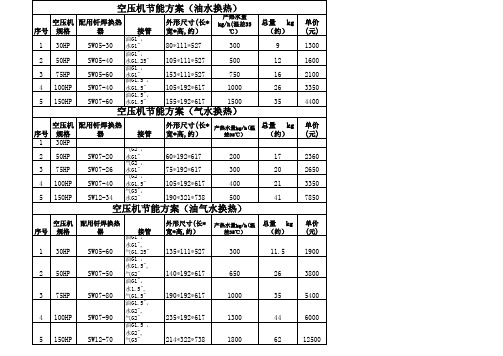

自动计算 自己填数据 改造前(1) 改造后(2) 对比 比值 Q:空压机供给管网风量 1 0.5 Q2/Q1 0.5 H:管网压力 H2/H1 0.25 P:电机消耗功率 P2/P1 0.125 n:空压机转速 n2/n1 0.5 根据空压机运行特性知:Q2/Q1=n2/n1;H2/H1=(n2/n1)^2;P2/P1=

当电机转速降至额定转速的80%,则空压机供给管网风量降为80%,管网压力降 为(80%)2,电机消耗功率则降为(80%)3,即51.2%,去除电机机械损耗和 电机铜、铁损耗等影响,节能效率也接近40%,这就是调速Байду номын сангаас能的原理所在。 长期实践证明,在供气系统中接入变频节能系统,利用变频技术改变空压机转 速来调节管道中的流量,以取代阀门调节方式,能取得明显的节能效果,一般 节电率都在30%以上。另外,变频器的软启动功能及平滑调速的特点可实现对 流量的平稳调节,同时减少启动冲击并延长机组及管组的使用寿命。

空压机节能值计算

空压机节能率计算随着社会的发展,国家用电需求不断增加,电力资源已出现供不应求的局面,尤其在用电高峰期,供电部门往往要通过拉闸断电、限制工厂错峰用电、用电功率限制等手段来限制用电量。

失去电力的支持,一切生产将不能进行,无疑对企业来说是一个致命的打击。

为了响应国家和政府“节能减排”的号召。

本公司诚意向贵公司推荐将贵普通型空压机改造为具有变频空压机。

避免电资源的浪费。

同时为企业节省生产成本的投入,创造更多的财富,同时延长空压机的使用寿命,创建双嬴。

节能率测量方法有两个途径:1.直接计量法2.计算法直接计量法通过电度表计量节能改造前后用电数值比较。

在节能改造前,安装一电度表在空压机进线端,计量一时间段的用电值,然后在节能改造后,在接近工况及相同时间段的前提下,计量用电值。

然后将两数据进行量值对比,获取节能率。

上述方法,必须保证空压机用气工况相同或接近。

否则,获取的数据将失去比较意义。

如空压机在安装电度表前已经进行节能改造,那么可以将变频器运行频率调节早50HZ状态,进行原工频工况模拟测量用电数值。

由于空压机启动由变频器控制器,已实现了软启动,此时用电计量值会比实际工况用电计量值少一些。

两值之差需根据电机启动频率而定。

此值可以作为实际工况用电计量值的参考。

然后再将运行频率设定为节能状态下的运行频率,再次根据上述方法得出节能后的用电值进行计算比较。

计算法在空压机节能改造前后,通过空压机控制器上面的获取空压机总运行时间、加载时间,空载电流,加载电流。

然后按空压机每月工作30天,每天工作8个小时计算。

我们根据三相异步电机电功率计算式子:P= √3×U×I×COSφ= 1.732×U×I×COSφP为三相电机功率,单位瓦U为线电压,即380伏I为线电流,即钳式电流表实测电流,单位安cosφ为功率因数,月总消耗电功率=月加载运行电功率+月空载运行电功率月加载运行电功率= 1.732×U×I(加载电流)×COSφ×30天×8小时×加载时间/总运行时间/1000月加载运行电功率= 1.732×U×I(空载电流)×COSφ×30天×8小时×(总运行时间-加载时间)/总运行时间/1000根据贵公司节能改造前,空压机控制面板显示信息,加载时间与总运行时间比为1/2空载电流30A加载电流43.2A那么根据月总消耗电功率=月加载运行电功率+月空载运行电功率×COSφ×30天×8小时×加载时间/总运行时间/1000月加载运行电功率= 1.732×U×I(加载电流)= 1.732×380×43.2×0.85 ×30×8×1/2/1000=2900千瓦/时×COSφ×30天×8小时×(总运行时间-加载时间)/总运行时间月加载运行电功率= 1.732×U×I(空载电流)/1000= 1.732×380×30×0.85 ×30×8×1/2/1000=2013千瓦/时月总消耗电功率=2900千瓦/时+2013千瓦/时=4913千瓦/时节能改造后加载时间与总运行时间比为1/1空载电流8A加载电流30A那么根据月总消耗电功率=月加载运行电功率+月空载运行电功率月加载运行电功率= 1.732×U×I×COSφ×30天×8小时×加载时间/总运行时间/1000(加载电流)= 1.732×380×30×0.85 ×30×8/1000=4027千瓦/时月加载运行电功率= 1.732×U×I×COSφ×30天×8小时×(总运行时间-加载时间)/总运行时间(空载电流)/1000月总消耗电功率=2900千瓦/时+2013千瓦/时=4913千瓦/时注意空压机变频改造节能后,空压机也会进入空车状态使用变频器调节电机转速,达到节能的效果。

空气压缩机能源电费计算

空气压缩机能源电费计算,一级、二级、三级节能比较信息由:永邦空压机()提供●用户购买空气压缩机,首先考虑的应该是压缩空气的生产成本,压缩空气的生产成本由以下三方面构成:1:空气压缩机的购置费2:空气压缩机维修维护成本3:能源费用(电费)。

其中,电费就占了总生产成本的80%以上。

我们在设计PDLG系列压缩机时竭尽所能考虑节能,这是整个产品开发的基础,并始终贯穿于研发、制造、安装和售后服务中。

● 2010年3月1日起,国家强制执行空压机能效标识制度,任何厂家在中国大陆生产及销售的空压机都必须加施能效等级标识。

以下例举2款空压机能效等级能源电费的比较:(按空压机使用时间8000小时,工业用电按1元/度计算)一、电机功率为18.5KW,排气量3.0m3/min,排气压力为0.8MPa(风冷)普度机组输入比功率为7.3 KW/(m3/min)[(机组输入比功率二级)8.4-7.3(机组输入比功率一级)]×3.0(排气量)×8000(小时)=26400(元)[(机组输入比功率三级)9.5-7.3(机组输入比功率一级)]×3.0(排气量)×8000(小时)=52800(元)这样我们就得出同样电机功率为18.5KW的空压机运行8000小时,一级能效的机器比二级能效的省26400元电费。

一级能效的比三级能效的省52800元电费。

二、电机功率为22KW,排气量3.4m3/min,排气压力为0.8MPa(风冷)普度机组输入比功率为7.2 KW/(m3/min)[(机组输入比功率二级)8.1-7.2(机组输入比功率一级)]×3.4(排气量)×8000(小时)=24480(元)[(机组输入比功率三级)8.9-7.2(机组输入比功率一级)]×3.4(排气量)×8000(小时)=46240(元)同样电机功率为22KW的空压机运行8000小时,一级能效的机器比二级能效的省24480元电费。

空气压缩机恒压省电测算

空气压缩机恒压省电测算

一台90kW/8bar的机器,在不变频状态下的气量调节为加/卸载控制,且控制压力为1.0kg 压力差,也就是说当用气量达不到满负荷时,机器会一直在7bar与8bar压力之间频繁加载、卸载,这比变频控制一直稳定在使用压力状态下要多付出1.0kg压力差所带来的8%电耗,而且在卸载零供气待机时会多消耗45%的空载电耗。

根据变频空压机在启动、运行和恒压状态下的节能表现,现以90kW变频空压机为例在70%负荷状态下的省电测算(注:一般情况下,用户购机时会考虑适当的裕量和最大用气时的需要,因此大部分用户的实际使用气量仅为机组额定产气量的70%)

A:非变频空压机

一小时功率消耗=重车消耗(90kW×70%实际用量)+空车功耗(90kW×45%空车损耗功率×30%的零供气待机时间)=75.15kW

一年按8000小时计算其消耗的电费为:

75.15kW×8000h×0.8元/(kW.h)=480960元

B:变频空压机

一小时功率消耗=90kW×92%×70%实际用量=57.96kW

一年按8000小时计算其消耗的电费为:

57.96kW×8000h×0.8元/(kW.h)=370944元

计90kW变频机一年省电为:480960-370944=110016元

在转载时请注明出处:东莞市韦高机电设备有限公司---。

空压机节能估算

9空压机节能估算9.1参数定义+台空压机,我们把进行变频改造的那一台命名为号机,见下表假设一个系统中有1.计算改造前月均排气量由已知条件可得下面关系:★Ri — 1 #空压机与B#空压机的额定排气量的关系系数=C|/C B => i=RlCBC★R2 — 2 #空压机与B#空压机的额定排气量的关系系数=C2/C B =>C2=R2CB ★Rn —n#空压机与B#空压机的额定排气量的关系系数=Cn/C B =>Cn=RnCB 改造前月均排气量=1号机排气量+ 2号机排气量+…+ n号机排气量 + B号机排气量=(T 1J * C 1) +(T 2J * C 2) + …+ (T nJ * C n)+ (TBJ * C B)=(T 1J* R1CE ) + (T 2J * R2CE ) +… + (T nJ*R n C n)+ (T BJ* C B)=(T 1J R1 + T 2J R2 + … + T nJ Rn + T BJ )C B2. 计算改造后月均排 气量为:♦改造后同时运行的1#— n#工频机的加载率为 loo %,排气量也为额定排气量的 loo %。

♦改造后的变频空压机的排气量和频率成正比,加载率为100 %。

改造后月均排气量 =1号机排气量+ 2号机排气量+…+ n 号机排气量 + B 号机排气量= (TH * C 1) + ( TH * C 2) + … + ( TH * C n ) + ( TH * C BX ) = (TH * R1CB ) + H * R2CB ) +… + ( TH * RnCB ) + H * C BX )(T(T= (THR1 + THR2 + … + THRn ) CB + ( TH * C BX )3. 由:改造前的平均耗气量=改造后的平均耗气量得:改造前的月均排 气量=改造后的月均排气量(T 1J R 1 + T 2J R 2+ … + TnJ R n+ T BJ )C B =(THR1 + T HR2 + …T+ H R n )C B + ( TH *CBX )所以:B X1J 1 2J 2nJ n BJH 1C = [(TR + T R +…+ T R+ T )-( T R + THR2 + + THRn )] C B / TH令:r =[(T1J R1 + T 2J R2+ T…+nJ R n + T BJ )- (HR 1T+ THR2 + T… + HRn )] / TH则: B X= CB *r % C也就是说变频空压机 的排气量达到原额定排气量的r %就可满足生产, 变频空压机工作在50x r % (Hz)时,排气量为额定排气量的r %。

空压机节能方案

空压机节能方案一、前言:目前空压机实际运行的情况是:1#机组(位置在空压机房)和4#机组(位置在厂区3/F机房)24小时运转,3#机组(位置在空压机房)备用。

两台机组利用率只有75%左右,其中25%的时间是空载运转,空载运转耗电率是满载运转时的35%,由此推算每天空载消耗电量为:2*75Kw(每台机组额定功率)*25%(空载率)*35%(负荷率)*24小时=315Kw.h,每年按300天计算,则空载耗电量为:300天*315Kw.h/天=94500Kw.h。

另外空压机机组产生的热量需通过风机排放,也同样消耗电能,因此,空压机方面节能潜力很大。

二、节能实施改造项目:2.1、1#机组和3#机组加装空压机余热回收系统供员工宿舍烧热水使用。

(该方案已经审批通过,工程待做)2.2、4#机组加载马达加装变频器三、变频器节能原理:变频器节能原理简单的来讲就是,降低马达使用电源的频率以及电压,频率降低的同时也能减小马达使用电流,从而减少功率输出,达到节能的目的。

一般来讲,工业马达通常使用的电压频率为50HZ,电压为380V。

变频器工作原理为:整流(交流变直流)根据采集数据需要降压逆变(直流变交流)并根据采集数据需要降低频率输出电源到设备。

当设备电源电压下降,随之电源频率也必须成比例下降,否则会造成电流上升,马达烧毁,而变频器就是改变马达电源电压、频率的设备。

四、SMX-AB厂空压系统配置概况五、节能实施改造方案:方案阐述:5.1、1#空压机机组设置为24小时满负荷运行,4#机组的使用率就只有50%左右,加装一组变频器给4#机组,以实现节能之目的。

5.2、同时1#和3#空压机机组安装余热回收系统(共用一套热水供水管道给普A宿舍),两台机互为备用,能基本满足普A宿舍的热水使用,可减少宿舍热泵运行时间,节约能源消耗。

5.3、4#空压机组安装变频器后,可避免机组空载运转,可减少空压机的能量消耗。

5.4、变频器自动控制系统需具有:a、变频器有过流、过载、过压、过热等多种电子保护装置,并具有故障报警输出功能,可有效保护空压机组系统的正常运转;b、加装变频器后,电机具有软启动及无极调速功能,能使空压机加载马达的机械磨损大为降低,延长机组使用寿命;c、当变频器系统故障时,并能及时切换到旁路,以保障空压机组正常运转。

空压机改造节电量计算

空压机改造节电量计算空压机是一种将空气压缩成高压气体的设备,广泛应用于工业生产中的动力系统。

空压机的运行通常需要消耗大量的能源,因此如何降低空压机的能耗,提高其能源利用效率成为了很多企业关注的焦点。

空压机改造是一种常见的节能技术,本文将详细介绍空压机改造节电量的计算方法。

一、空压机改造的节能原理1.控制系统改造:增加变频器、智能控制器等设备,实现空压机的智能控制,提高运行效率。

2.传动系统改造:采用高效传动装置,如齿轮传动、联轴器传动等,减少传动损失。

3.冷却系统改造:采用高效冷却装置,如冷却塔、冷却水循环系统等,减少冷却能耗。

二、空压机改造节电量计算方法空压机的节电量计算一般可以从两个方面进行考虑:一是空压机改造前后的能源利用效率提升,二是改造前后的能耗对比。

1.能源利用效率提升能源利用效率是衡量空压机能耗高低的重要指标,通过改造提高空压机的能源利用效率可以降低其能耗。

能源利用效率可以通过空压机的输入功率和输出功率来计算,即:能源利用效率=空压机的输出功率/空压机的输入功率改造前后的能源利用效率提升可以用改造后的能源利用效率减去改造前的能源利用效率,即:能源利用效率提升=改造后的能源利用效率-改造前的能源利用效率2.能耗对比改造前后的能耗对比可以直观地反映空压机改造的节电效果。

通过对比改造前后的能耗值,可以计算出空压机改造的节电量。

具体的计算方法如下:节电量=改造前的能耗-改造后的能耗需要注意的是,在进行能耗对比时,需要确保改造前后的工况条件相同,比如工作压力、工作流量等,以保证计算结果的准确性。

三、实例分析假设企业将一台功率为100kW的空压机进行了改造,改造前的能源利用效率为70%,改造后的能源利用效率提升到90%。

同时,改造前的能耗为150kW,改造后的能耗为100kW。

根据上述计算方法,可以计算出该企业的空压机改造节电量如下:能源利用效率提升=90%-70%=20%节电量=150kW-100kW=50kW四、其他节电措施除了空压机改造,还有一些其他的节电措施可以帮助企业降低空压机的能耗,包括:1.合理选用空压机:根据实际需要选择合适的空压机型号和容量,避免过大或过小的选择。

永磁变频空压机节能对比

你的空压机一直是100%负载运行,无电力浪费…你的空压机传动效率为100%…你的空压机电机没有轴承,永远也不需保养…你的空压机在任何一种运行情况下都能节能…你的空气系统一直满负荷运行,不用卸载空转…你可以大幅度地减少空气系统的运行费用... 听起来您是否觉得不太可能?哦,不..上海牧风已经为您做到了!高效节能一,工况节能:永磁电机能在低速时仍保持极高的电机效率,保证了在用气量小的时候,具有明显的节能优势。

◆变频范围从25%-100%(普通变频从50%-100%),◆跟固定转速空压机相比,节能22%-30%,◆跟普通变频空压机相比,节能5%-10%,系统用气量波动越大,节能效果越明显。

二,节省系统卸载时的能耗(变频节能):根据固定式空压机在用气量波动时,会有卸载的时间,这时空压机空转但还需耗45%的电能,而用MFV系列为变频式控制,则没有卸载,不存在浪费。

三,节省控制压力带宽浪费的电能(变频节能):固定式压缩机为了避免频繁起动而造成对机组,对电网的冲击,必须设置一个最小为1Bar的控制压力带(既空压机上下限),几台机器一起使用时需有一个压力梯度,系统的压力带就更宽了,而TRL系列为变频式控制,可以无限次起停,故无需设置压力带,设一个压力点就行,每节省0.14Barg的压力带宽,系统可节能1%。

四,节省启动时的能耗(变频节能):空压机启动时电流为额定工作电流的3-6倍左右,若频繁启动则会浪费大量电能,而变频式没有频繁启停,且启动时为软启动,最大电流不超过额定工作电流,没有能源浪费。

同时也大大减小了对电网设备的冲击,不会对用电设备造成损害。

五,整机机构简单,大大提高了后期维护和保养的高效性。

永磁变频与普通工频空压机的区别一、气压稳定:1、由于变频化的螺杆空压机利用了变频器的无级调速特点,通过控制器或变频器内部的PID调节器,能平缓启动;对用气量波动比较大的场合,又能快速调节响应;2、与工频运行的上下限开关控制相比,气压稳定性成指数级的提高二、启动无冲击:1、由于变频器本身含概了软启动器的功能,启动电流最大在额定电流的1.2倍以内,与工频启动一般在额定电流的6倍以上相比,启动冲击很小。