同向旋转双螺杆挤出机捏合区的速度分布

双螺杆挤出-技术与原理

双螺杆挤出-技术与原理

双螺杆挤出是一种用于塑料加工的挤出工艺,利用两根螺杆同时旋转推动物料进入和排出挤出机。

与单螺杆挤出相比,双螺杆挤出具有更高的挤出能力、更好的塑化效果和更广泛的适用范围。

双螺杆挤出机由主机、传动系统、控制系统和模头组成。

主机包括两根相互平行的螺杆,螺杆上有不同类型和不同方向的纹槽,两根螺杆通过传动系统相互联结转动。

在挤出过程中,物料通过进料口被推入螺杆沟槽,随着螺杆的旋转,物料被塑化、混合和压缩。

在螺杆的作用下,物料被推到机筒的排料口,然后进入模头进行挤出成型。

双螺杆挤出的塑化和混合效果更好是由于两根螺杆之间的转动方向和速度差异,使得物料在螺杆沟槽中得到更好的剪切和混合。

通过调整螺杆速度、转向、纹槽形状和深度,可以控制物料的塑化性能、挤出温度、压力和流动性。

此外,双螺杆挤出机还具有更高的挤出能力,可处理更高的产量和更高的粘度物料。

双螺杆挤出广泛应用于塑料加工领域,如塑料挤出成型、塑料挤出板材和管材生产、复合材料生产等。

此外,双螺杆挤出机还可以用于橡胶、食品、医药和化工等领域的物料加工。

Polyflow在双螺杆挤出模拟中的应用

Polyflow在双螺杆挤出模拟中的应用彭炯,胡冬冬,陈晋南(北京理工大学化工与材料学院,北京100081,中国)摘要:建立了同向双螺杆挤出机捏合段三维非等温流动的数学模型,利用Polyflow软件包对其进行了数值求解,给出了流道内压力、速度的分布,以及进出口压差对流量、温度及压力的影响规律。

数值结果对捏合盘的优化设计和工艺参数的选择有一定的指导意义。

关键词:双螺杆挤出机,捏合元件,数值模拟,Polyflow中图分类号:TQ320.66Polyflow in the Simulation of Twin-Screw ExtrusionPeng Jiong, Hu Dong-dong and Chen Jin-nan(School of Chemical Engineering and Materials Science, Beijing Institute of Technology, Beijing100081)Abstract: A 3-D numerical model of the non-isothermal flow in the kneading zone of a co-rotating twin-screw extruder was presented. The numerical results were obtained by a software package Polyflow. The distributions of the pressure and velocity, and the influences of the pressure difference between the inlet and outlet on the flow rates, temperature and pressure were also presented. Numerical results are of great significance for guiding of the optimization of kneading disc design and the selection of processing parameters.Keywords: Twin-screw extruders, kneading element, numerical simulation, Polyflow双螺杆挤出机作为连续混合设备,已广泛应用于聚合物加工、食品加工以及医药工业。

双螺杆组合排列原则

双螺杆组合排列原则塑料混合是一种有效的将多种组分的原料加工成更均匀、更实用的产品过程。

这一过程中主要发生的是物理反应,当然也存在少量的化学反应。

特殊的,例如反应挤出,我们所期望的更多是化学反应而非物理反应。

而无论是物理还是化学反应,都要求材料的充分混合辊炼,因此就有了共混设备这一有力的加工手段执行者。

先确认几个概念:1.预处理:我们通常说的预处理很多时候是指材料的水分预处理。

由于聚合物和添加剂都具有吸水性,而温度波动和仓库的潮湿都有可能是原材料吸湿,而这正是我们所不希望看到的。

熔融聚合物,如尼龙,聚酯等对水分极其敏感的材料,水分的存在将导致他们的降解,从而导致了各项性能指标的恶化甚至是导致加工失败。

目前比较实用的干燥方式多为热风循环干燥形式。

2.预混合:对于单螺杆而言,吃料能力很大程度上影响了混合效果,很多时候即使是单纯的颜色处理都会因为混合的不均匀而导致材料同批次的前后色差以及后期加工的颜色不均一性;而对于双螺杆,虽然吃料能力基本上不影响混合效果,而且为了计量精确,理论上是应该所有组分在喂料口单独计量、单独喂入。

但是这就意味着需要多个精确喂料器,而这对共混厂家而言是非常的不经济的,因此我们在加工双组分及多组分的材料前,大多都进行预混合。

目前的混合设备多为立式高速搅拌机。

3.分散混合:分散混合是将组分的粒度尺寸减小,将固体块或者聚集体破碎成微粒,或者是不相容的聚合物的分散相尺寸达到所要求的范围。

这一过程通常是依靠大厚度大角度的捏合盘来实现。

4.分配混合:分配混合是使个组分的空间分布达到均匀。

形象点说也就是“平均主义”,保证混合设备内通过分配元件的熔体中各组分的分布均匀。

这个通常是靠窄片小角度捏合盘来实现。

极端的情况先会采取齿轮分配元件来实现。

5.停留时间分布:同批次物料在通过喂料口后通过分散,分布混合最终挤出离开混合设备的时候长短的分布。

这一指标最主要的意义在于评估设备的自洁能力。

其实还有更多的各种公式,我个人觉得这对于我们在实际设计中有一定的指导意义,可惜我这里没有扫描仪,而我这个人又比较懒,公式我就不大打上来了。

聚合物成型加工分类试题库

生产? 92. 注射机的注射系统和合模系统的作用是什么?其中注射系统主要由哪几部

分组成? 93. 与往复螺杆式注射机相比,柱塞式注射机有何缺点?为什么? 94. 注射机的喷嘴有何作用,分为哪几种类型,各适用于何种聚合物材料的加

工? 95. 简述热塑性塑料在整个注射成型工艺过程中物料温度和压力的变化规律。 96. 要缩短注射机的成型加工周期,可以采用哪些措施? 97. 注射机的料筒温度应如何确定? 98. 注射机的模具温度应如何确定? 99. 为什么要保压?保压对制品性能有何影响?

55. 简述聚合物加工过程中的热效应?有何特点? 56. 加工过程中聚合物结晶有何特点?为什么升、降温速率都不能过快? 57. 简述注射成型制品的定向过程与特点。 58. 何谓降解?加工过程中是如何利用或避免降解? 59. 何谓交联?影响交联速度和交联程度的因素有那些? 60. 成型用物料的主体是什么?有何作用? 61. 简述增塑剂的增塑机理,如何选用增塑剂? 62. 何谓稳定剂?简述热稳定剂的稳定机理。 63. 何谓填充剂?加入填充剂或增强填料的目的是什么? 64. 填充高聚物的形态结构有何特点?要研制高补强聚合物材料对填充材料有

点? 88. 为减轻冷却负荷和提高生产效率,吹塑过程中尤其应注意哪些工艺因素?为

啮合同向双螺杆挤出机捏合块组合的研究

啮合同向双螺杆挤出机捏合块组合的研究1. 引言在塑料加工行业中,双螺杆挤出机是一种常见的设备,它通过两个相互啮合的螺杆来将熔融塑料材料推送到模具中,以形成所需的制品。

而捏合块则是双螺杆挤出机中至关重要的组件,它直接影响着挤出过程中的塑料混炼和进料能力。

深入研究啮合同向双螺杆挤出机捏合块组合的特性和技术,对于提高生产效率和产品质量具有重要意义。

2. 啮合原理和技术啮合是指两个同向旋转的齿轮、螺杆或齿条依靠齿面的啮合传递运动和力量的现象。

在双螺杆挤出机中,啮合是螺杆与捏合块之间的重要工作原理,它直接决定了双螺杆挤出机的输送能力和混炼效果。

捏合块则是始终与螺杆啮合接触的部件,它能够有效地改善塑料的均匀混炼和充填性能。

3. 捏合块结构和设计捏合块通常由多个部分组成,包括前后端盖、中心段、螺杆和啮合环。

其中,螺杆是捏合块的主要组成部分,其螺旋结构和螺距对啮合效果和料的混炼起着至关重要的作用。

而啮合环则是捏合块中最重要的部分,它与螺杆啮合紧密,直接影响着挤出机的输送和混炼效果。

4. 啮合同向双螺杆挤出机捏合块的研究现状目前,国内外对于啮合同向双螺杆挤出机捏合块的研究已经取得了一定的进展。

在结构设计上,一些研究着重于改善螺杆表面的涂层材料和几何形状,以降低捏合块与螺杆之间的摩擦力和磨损。

在啮合环的材料选择和制造工艺方面,一些研究则探讨了不同材质的啮合环对塑料挤出性能的影响。

还有研究关注于啮合同向双螺杆挤出机捏合块的热力学模拟和实验验证,以期能够更精准地控制挤出工艺参数。

5. 个人观点和理解就我个人的观点和理解来看,啮合同向双螺杆挤出机捏合块组合的研究是一个综合性课题,需要结合材料科学、机械工程和流体力学等多个领域的知识。

在未来的研究中,我认为可以将纳米材料和增强填料引入捏合块材料设计,以增强耐磨性和热稳定性;也可以通过数值模拟和实验验证相结合的方法,进一步优化捏合块的结构设计和工艺技术。

6. 总结在本文中,我们对啮合同向双螺杆挤出机捏合块组合的研究进行了全面评估。

1.双螺杆的结构与工作原理

异向双螺杆挤出机的特点

定量加料

控制物料的塑化情况

加设排气口

纵向气体导通向料斗方向排气、从排气口排出

加强压缩

改变螺纹导程、螺棱宽度、螺杆外径、螺杆根径、 设置反向螺纹等

啮合同向旋转双螺杆挤出机的工作原理

啮合型同向双螺杆的物料流动

啮合型同向双螺杆的纵向必须开放,否 则,螺杆会发生干涉而不能啮合。

开放的矩形螺槽双螺杆的物料流向

增加混合作用 剪切作用加大

为了提高混合效果,加长停留时 间,应将两螺杆之间有物料交换 部分嚙合、纵向皆开放的。

双螺杆挤出机的工作原理

纵向皆开放、部分嚙合的两螺杆之间的 物料交换速度分布和压力分布。

异向双螺杆挤出机的特点

两螺杆之间的间隙

间隙越小,剪切速率越大,但通过量越 少,混合效果差。

实际上,由于存在间隙,漏流使 产量不能达到理论产量。

双螺杆挤出机的工作原理

异向旋转啮合双螺杆啮合处的相对线速度

VrA=2π ·n (Rb-Rs) VrA A室的体积 Rb-螺杆外半径 Rs –螺杆内半径

B点处,VrA和 VrB V数值不等,方向相同。 O点处,Vro=0

具有良好的自洁性

双螺杆挤出机的工作原理

结 束

纵向开放、横向 封闭的输送元件, 具有较强的输送 能力,但混合作 用差。

双螺杆挤出机中的功能元件

压缩元件

螺槽为等深变矩,螺棱 宽度由薄变厚,螺槽容 积变小。

螺槽为等深变矩, 螺矩连续变小,起 到压缩作用。

双螺杆挤出机中的功能元件

混合混炼元件

沟槽式混合元件 开设垂直于螺棱的沟槽,起到回混作用。

双螺杆挤出机中的功能元件

(完整版)双螺杆挤出机工作原理(精)

双螺杆挤出机工作原理.txt 挤出成型工艺是聚合物加工领域中生产品种最多、变化最多、生产率高、适应性强、用途广泛、产量所占比重最大的成型加工方法。

挤出成型是使高聚物的熔体(或粘性流体)在挤出机螺杆的挤压作用下通过一定形状的口模成型,制品为具有恒定断面形状的连续型材。

挤出成型工艺适合于所有的高分子材料。

几乎能成型所有的热塑性塑料,也可用于热固性塑料,但仅限于酚醛等少数几种热固性塑料。

塑料挤出的制品有管材、板材、棒材、片材、薄膜、单丝、线缆包覆层、各种异型材以及塑料与其它材料的复合物等。

目前约50%的热塑性塑料制品是通过挤出成型的。

此外挤出工艺也常用于塑料的着色、混炼、塑化、造粒及塑料的共混改性等,以挤出成型为基础,配合吹胀、拉伸等技术,又发展为挤出一吹塑成型和挤出拉幅成型制造中空吹塑和双轴拉伸薄膜等制品。

可见挤出成型是聚合物成型中最重要的方法。

挤出设备有螺杆挤出机和柱塞式挤出机两大类,前者为连续式挤出,后者为间歇式挤出,主要用于高粘度的物料成型,如聚四氟乙烯、超高分子量聚乙烯。

螺杆挤出机可分为单螺杆挤出机和多螺杆挤出机。

单螺杆挤出机是生产上最基本的挤出机。

多螺杆挤出机中双螺杆挤出机近年来发展最快,其应用日渐广泛。

目前,在PVC塑料门窗型材的加工中,双螺杆挤出机已成为主要生产设备,单螺杆挤出机将被逐步淘汰。

但在其它聚合物的挤出加工中,单螺杆挤出机仍占主导地位。

二者有各自的特点:单螺杆挤出机:●结构简单,价格低。

●适合聚合物的塑化挤出,适合颗粒料的挤出加工。

对聚合物的剪切降解小,但物料在挤出机中停留时间长。

●操纵容易,工艺控制简单。

双螺杆挤出机:●结构复杂,价格高。

●具有很好的混炼塑化能力,物料在挤出机中停留时间短,适合粉料加工。

●产量大,挤出速度快,单位产量耗能低。

在PVC塑料门窗型材生产中,采用双螺杆挤出机与单螺杆挤出机的生产工艺为见页下):可以看出,单螺杆挤出机适合粒料加工,使用的原料是经造粒后的颗粒或经粉碎的颗粒料。

双螺杆挤出机分类及工作原理

双螺杆挤出机分类及工作原理双螺杆挤出机可以从啮合与否、旋转方向是同向还是异向,螺杆轴线是否平行平行双螺轴线是否平行(1)、啮合型同向双螺杆挤出机:由于同向旋转双螺杆在啮合处的速度相反,一根螺杆要把物料拉入啮合间隙,而另一根螺杆把物料从间隙中推出,结果使物料从一根螺杆转到另一根螺杆,呈“∞”形前进。

由于啮合区间隙很小,啮合处螺纹和螺槽的速度方向相反,因此具有很高的剪切速度,有很好的自洁作用,即能刮去粘附在螺杆上的任何积料,从而使物料的停留时间很短,所以啮合型同向双螺杆挤出机主要多用于混炼和造粒。

(2)、啮合型异向旋转双螺杆挤出机在啮合异向旋转双螺杆挤出机中,两根螺杆是对称的,由于旋转方向不同,一根螺杆上物料螺旋前进的道路被另一根螺杆的螺棱堵死,不能形成“∞”字型运动。

在固体输送部分,物料是近似的密闭“C”形小室的形态向前输送。

但设计中将一根螺杆的外径与另一根螺杆的根径之间留有一定的间隙量,以便使物料能够通过。

物料通过两螺杆之间的径向间隙时,受到强烈的剪切、搅拌和压延作用,因此物料塑化较好,同时它靠逐渐减小螺距来获得压缩比,多用于加工制品。

(3)、非啮合异向旋转双螺杆挤出机:应用比啮合型少,其工作机理不同于啮合型,但类似于单螺杆挤出机,即靠摩擦、粘性拖曳输送物料。

物料除了向机头方向运动外,还有多种流动形式,见图:由于两根螺杆不啮合,之间径向间隙较大,存在有较大的漏流1;由于两螺杆螺棱的相对位臵是错开的,即一根螺杆的推力面的物料压力大于另一根螺杆拖曳面的物料压力,从而产生流动2,即物料从压力较高的螺杆推力面向另一根螺杆拖曳面的流动;同时随螺杆旋转物料在A处受到阻碍,产生流动3以及其他多种流动形式,所以在混料、排气、脱挥等方面有一定的应用。

(4)锥形双螺杆挤出机与平行啮合异向旋转双螺杆挤出机相比,由两螺杆及机筒形成的一系列C形室的体积由加料段至出料段逐渐减小,在加料段可以加入体积较大的粉状物料,随着螺杆变小,物料得到压缩,熔融。

同向双螺杆挤出机浅析

同向双螺杆挤出机浅析作者:刘平来源:《农民致富之友》2017年第15期啮合同向旋转双螺杆挤出机具有输送效率高、分散混合能力强、自洁性能好、物料在机内停留时间分布均匀和良好的适应性等优点,广泛应用于不同塑料之间、塑料与橡胶之间的共混改性,各种添加剂与塑料共混、玻璃纤维、碳纤维增强塑料等等,是聚合物改性连续混合设备之首选。

同向双螺杆挤出机也即啮合型同向旋转平行双螺杆挤出机,是双螺杆挤出机主要类型之一。

一、同向双螺杆挤出机结构特点第一台商用同向双螺杆挤出机诞生于1939年,现今广泛使用的积木式同向双螺杆挤出机则最早出现在1953年,由Werner & Pfleiderer公司生产的ZSK系列。

同向双螺杆挤出机由挤压系统、加料系统、传动系统、加热冷却系统和控制系统等主要部分组成。

1、组合式螺杆同向双螺杆挤出机最显著的特点是螺杆和机筒都采用“积木式”设计。

螺杆由套装在芯轴上的若干元件组成;机筒也是由不同机筒段组成。

根据特定的物料、配方和将要制备混合物性能的要求,通过科学组合,将不同类型、不同数目的螺杆元件和机筒元件按一定顺序组合起来,从而高效地完成设定的混合任务。

并通过改变螺杆和机筒组合顺序,实现对不同物料、配方的最佳使用效果,达到一机多用、一机多能的目的。

此外,积木式设计的另一优点是可以局部更换磨损了的螺纹元件和机筒元件,避免了整个螺杆或筒体的报废,大大降低了维修成本。

2、组合式机筒模块化设计的机筒,可以通过法兰或拉杆连接,通常小型机采用拉杆连接。

机筒通常嵌入双金属衬套以提高机筒内表面的耐磨性能。

为实现精确的温度历程,每个机筒上都有单独的加热/冷却设计,从而实现冷却与加热功能的最佳组合。

二、同向双螺杆挤出机挤出过程分析同向双螺杆挤出机的结构和功能与单螺杆挤出机很相似,但工作原理上存在着很大的差异。

主要表现在以下几个方面:强制输送,啮合同向旋转双螺杆,在啮合处两根螺杆运动速度方向相反,一根螺杆要把物料拉入啮合间隙,而另一根螺杆把物料从间隙中推出,结果使物料从一根螺杆螺槽转到另一根螺杆螺槽中,物料沿着螺杆呈“∞”形向机头方向被强制输送。

双螺杆挤出机分析

双螺杆挤出机分析一、双螺杆挤出机的类型世界上第一台用于热塑性塑料加工的双螺杆机是三十年代在意大利问世的。

六十年代双螺杆机开始飞速发展。

当时人们认识到它在大口径PVC硬管挤出、特殊配混过、双螺杆挤出机的类型工程塑料挤出和干混粉料挤出方面具有很大的优越性。

目前世界各国生产的双螺杆机,大多数都是由互相啮合的二根螺杆在8字形内腔的机筒内旋转。

如按二根螺杆的转向来分,可分为同向型和异向型;如按机器用途来分又可分为普通型和配混型。

此外,还可按照二根螺杆啮合与否、二螺杆轴线交角、啮合间隙大小(全擦式或非全擦式)、压缩比取得的方法等来划分。

二、双螺杆挤出机的特点反向旋转的双螺杆挤出机与单螺杆挤出机或与同向旋转的双螺杆挤出机比较,有以下几个特点:(1)适合硬聚氯乙烯粉料直接挤出成型。

扮料直接挤出成制品,对单螺杆挤出机来说,是比较困难的事,即使使用,产量和质量一般是比较低的;同向旋转的双螺杆挤出机,虽比单螺杆挤出机要好,但世界上目前大多数这种挤出机,还是用粒子料来加工成制品的。

因为同向旋转的双螺杆挤出机在挤压原理上与单螺杆相同,只不过是单螺杆的一个发展。

从螺杆的断面方向看,单螺杆的料流是圆形轨迹移动,而同向双螺杆的料流是沿着8字形的轨迹移动、反向旋转的双螺杆挤出机物料在螺杆内的移动情况则不一样。

啮合混炼的效采好,计量堆确,回流少。

相对单螺杆来说,有更大的长径比,有较大的传热面积。

所以塑化效果好。

同时辛辛纳蒂·米拉克朗工厂生产的双螺杆挤出机,都设置了其空排气系统。

以上这些原因对粉料直接挤出成型,造成了有利的条件。

据奥地利介绍,这个厂生产的设备,在聚氯乙烯加工中,已占世界总产量11勺15%。

双螺杆挤出机另外还有一个特点,它能够加工某些单螺杆挤出机难以加工的材料,如润滑性过大,单螺杆挤出时出料量不均的那些材料。

双螺杆不限于加工聚氯乙烯,只要更换不同形式的螺杆,同样能生产各种热塑性塑料。

(2)塑化好,温度容易控制,制品质量稳定。

同向双螺杆挤出机的停留时间分布及填充度

关键词 停留时间分布 填充度 同向双螺杆挤出机

中图分类号!TG 320. 6

文 献 标 识 码 !A

文章编号!0438 -1157 2006 12 -3025 -04

Evol uti on of r esi den ce ti me di st ri buti on an d fi l l de9r ee i n co-r ot ati n 9 t Wi n-scr eW ext r u der

1 实验部分

1. 1 原料

所选用的物料是扬子巴斯夫公司的普通聚苯乙

烯 <GPPS >~ 牌 号 为 GPPS158k . 示 踪 剂 为 含 蒽 GPPS 颗粒. 通过紫外 分 光 光 度 计 测 定 样 品 中 蒽 的 吸光度来确定示踪剂在实验样品中的分布~紫外分 光光度计为杭州科林仪器公司产品. 选用特征波长 为357 n m ~在 此 特 征 波 长 下~蒽 有 很 强 的 吸 收~ GPPS 和溶剂四氢呋喃的吸收均可忽略.

第12 期

周光大等 同向双螺杆挤出机的停留时间分布及填充度

3027

RTD 曲线峰 形 跨 度 大, 这 就 要 求 拟 合 的 函 数 模 型 具有更 好 的 自 适 应 性[14 ] , 本 文 选 用 了 一 个 如 式

从加入示踪剂粒子时开始计时~分别在不同时 间后将挤出机急停~然后快开筒体沿螺杆轴方向不 同部位 直 接 取 样. 挤 出 条 件 为 螺 杆 转 速 150 r mi n -1 ~ 挤 出 温 度 200 C ~ 喂 料 速 度 < m > 为 0. 88 >10 -3 kg -s -1 ~ 在 200 C 时 PS 的 熔 体 密 度 <> 是0. 974 >10 3 kg -m -3 .

同向双螺杆挤出特点及螺杆组合原则

2

同向、异向双螺杆挤出机的区别

相对旋转方向的不同使得同向、异向双螺杆几

何构型也不同。图 3 是根据共轭运动关系决定的这 两种螺杆的图示。可以看到 , 它们的横截面形状完 全不同。同时, 运动关系和几何关系上的差别 , 也 导致了它们挤出特性和应用领域的区别。

图3 期

开发历史, 应用也越来越广泛, 但是人们对双螺杆 挤出过程的认识仍不够深入 , 相关的基础研究也滞 后于应用。双螺杆较为复杂的运动关系和几何关系 造成人们对双 螺杆挤出过程定性和定 量描述的困 难 , 但对其研究始终没有间断。因此 , 深入了解双 螺杆挤出过程, 不断地针对生产实际遇到的问题进 行理论分析和总结 , 逐渐建立起在可靠的试验基础 上能够服务于 生产的同向双螺杆挤出 应用基础理 论 , 具有重要的理论意义和实用意义。

以及对同向双螺杆挤出工艺制定中的关键问题 关键词

螺杆挤出是最常用的聚合物加工方法之一, 双 螺杆挤出机出现于 20 世纪 30 年代。它主要有单螺 杆与双螺杆两种形式。根据两根螺杆相对旋转方向 的不同 , 分为同 向旋转和异向旋 转两大类。60 年 代又出现了两螺杆轴线不平行 的锥形双螺杆 挤出 机, 它属于异向旋转。异向旋转双螺杆挤出机挤出 稳定 , 主要用于管材、型材等对截面尺寸要求高的 制品的挤出成型 , 目前门窗型材的生产大多以异向 旋转的锥形双螺杆挤出机作为主机。同向旋转双螺 杆挤出机主要用于混料。混料在聚合物加工中占有 重要地位 , 50% 以上的聚合物树脂在成为最终制品 前都要经过螺杆混料 [ 1] , 可见同向双螺杆挤出机的 重要性。现在使用的同向双螺杆挤出机的挤压系统 绝大多数采用模块结构, 各机筒组件、各螺杆元件 可以通过变换组合来满足特定混料过程对输送、熔 融、混炼、脱挥、均化等方面的特殊要求。本文就 同向双螺杆挤出过程的特点及生产中人们十分关心 的螺杆组合问题进行探讨。文中的一些观点是在可 视化试验观察的基础上提出的 , 关于可视化双螺杆 挤出试验可见参考文献[ 2, 3] 。

《聚合物加工工程试题集》

《聚合物加工工程试题集》塑料成型机械习题参考答案三、名词解释题(每题 2 分,共12 分)1、挤出成型——是将物料送入加热的机筒与旋转着的螺杆之间进行固体物料的输送、熔融压缩、熔体均化,最后定量、定速和定压地通过机头口模而获得所需的挤出制品。

4、接触角——即辊筒断面中心线的水平线和物料在辊筒上接触点与辊筒断面圆心连线的交角,以表示。

5、聚合物成型机械——所有能对高聚物原料进行加工和成型制品的机械设备。

6、螺杆的压缩比A——指螺杆加料段第一个螺槽的容积与均化段最后一个螺槽的容积之比。

7、注射量——是指注射机在注射螺杆(或柱塞)作一次最大注射行程时,注射装置所能达到的最大注射量。

8、锁模力——是指注射机的合模机构对模具所能施加的最大夹紧力。

9、空循环时间——是指在没有塑化、注射保压、冷却与取出制品等动作的情况下,完成一次动作循环所需的时间。

11、吹胀比——吹胀后膜管的直径与环形口模直径之比。

12、牵伸比——牵引辊的牵引速度和机头口模处物料的挤出速度之比。

13、移模力——注射机合模系统在启、闭模时,对动模板的推动力。

14、胀模力——注射机在注射时,因模腔内熔料压力作用而产生的欲使模具撑开的力。

17、螺杆长径比——指螺杆工作部分长度L(螺杆上有螺纹部分长度,即由加料口后壁至螺纹末端之间的长度)与螺杆外径D之比,用L/D表示。

18、液压传动——利用具有压力能的液体作为工作介质,传递能量和动力的装置。

19、液压马达——是将液压能转换为机械能的能量转换装置,是液压系统的执行元件。

21、渐变型螺杆——是指由加料段较深螺槽向均化段较浅螺槽的过渡,是在一个较长的螺杆轴向距离内完成的。

22、突变型螺杆——是指由加料段较深螺槽向均化段较浅螺槽的过渡是在较短的螺杆轴向距离内完成的。

23、机头和口模——机头是口模与料筒的过渡连接部分,口模——是制品的成型部件。

24、共挤复合——是使用两台或两台以上的挤出机,共同使用一个模头,从而生产出多层的复合薄膜或片材等的工艺方法。

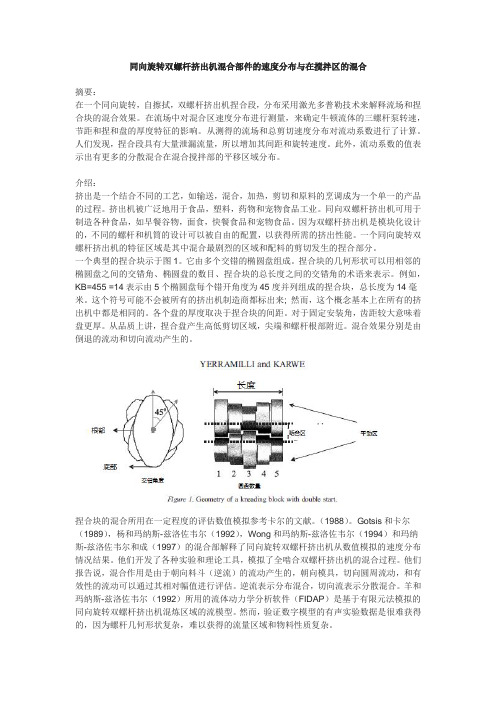

同向旋转双螺杆挤出机混合部件的速度分布与在搅拌区的混合

同向旋转双螺杆挤出机混合部件的速度分布与在搅拌区的混合摘要:在一个同向旋转,自擦拭,双螺杆挤出机捏合段,分布采用激光多普勒技术来解释流场和捏合块的混合效果。

在流场中对混合区速度分布进行测量,来确定牛顿流体的三螺杆泵转速,节距和捏和盘的厚度特征的影响。

从测得的流场和总剪切速度分布对流动系数进行了计算。

人们发现,捏合段具有大量泄漏流量,所以增加其间距和旋转速度。

此外,流动系数的值表示出有更多的分散混合在混合搅拌部的平移区域分布。

介绍:挤出是一个结合不同的工艺,如输送,混合,加热,剪切和原料的烹调成为一个单一的产品的过程。

挤出机被广泛地用于食品,塑料,药物和宠物食品工业。

同向双螺杆挤出机可用于制造各种食品,如早餐谷物,面食,快餐食品和宠物食品。

因为双螺杆挤出机是模块化设计的,不同的螺杆和机筒的设计可以被自由的配置,以获得所需的挤出性能。

一个同向旋转双螺杆挤出机的特征区域是其中混合最剧烈的区域和配料的剪切发生的捏合部分。

一个典型的捏合块示于图1。

它由多个交错的椭圆盘组成。

捏合块的几何形状可以用相邻的椭圆盘之间的交错角、椭圆盘的数目、捏合块的总长度之间的交错角的术语来表示。

例如,KB=455 =14表示由5个椭圆盘每个错开角度为45度并列组成的捏合块,总长度为14毫米。

这个符号可能不会被所有的挤出机制造商都标出来; 然而,这个概念基本上在所有的挤出机中都是相同的。

各个盘的厚度取决于捏合块的间距。

对于固定安装角,齿距较大意味着盘更厚。

从品质上讲,捏合盘产生高低剪切区域,尖端和螺杆根部附近。

混合效果分别是由倒退的流动和切向流动产生的。

捏合块的混合所用在一定程度的评估数值模拟参考卡尔的文献。

(1988)。

Gotsis和卡尔(1989),杨和玛纳斯-兹洛佐韦尔(1992),Wong和玛纳斯-兹洛佐韦尔(1994)和玛纳斯-兹洛佐韦尔和成(1997)的混合部解释了同向旋转双螺杆挤出机从数值模拟的速度分布情况结果。

他们开发了各种实验和理论工具,模拟了全啮合双螺杆挤出机的混合过程。

双螺杆挤压系统结构和工作原理

双螺杆挤压系统结构和工作原理双螺杆挤出机的挤压系统是由两根啮合或非啮合、整体式或组合式、同向回转或异向旋转的螺杆和整体式或组合式的料筒所组成。

物料进入加料斗,经过螺杆到达口模;在此过程中,物料的运动情况、受到的混炼情况与螺杆是否啮合、是同向回转还是异向旋转、螺杆区段的形状和尺寸等因素关系密切。

在非啮合型的全螺纹双螺杆中,物料会产生4种流动,使混炼剪切效果增强;但这种双螺杆没有自洁作用,一般用于混料。

啮合同向回转型双螺杆中,螺槽和料筒壁形成一些封闭的小室。

物料在小室中按螺旋线运动,但由于在啮合处两根螺杆圆周上各点的运动方向相反,而且啮合间隙非常小,使得物料不能从上到下运动,这样就迫使物料从一根螺杆和料筒壁形成的小室向另一根螺杆和料筒壁形成的小室移动,从而形成螺旋∞运动。

这种同向啮合双螺杆,一根螺杆外径和另一根螺杆根径之间的间隙设计的很小,因此具有自洁作用,物料不会粘在螺槽上,物料在料筒中的停留时间也短;在共轭区有较大的相对速度,混合作用强烈。

这种螺杆一般也用于混料。

异向旋转啮合型双螺杆中,两根螺杆是对称的;由于两根螺杆回转方向不同,物料不能形成螺旋∞运动,而是在螺纹推动下通过各部分的间隙做圆周运动,同时朝口模方向运动。

物料通过两根螺杆之间的径向间隙时所受的剪切搅拌作用最强。

另外在螺纹外径和料筒壁形成的间隙中以及两根螺杆螺棱的侧隙间都有漏流发生。

反向回转的双螺杆在一根螺杆的外径和另一根螺杆的根径之间必须留出一定的间隙,而不能完全靠公差来保证,以便让物料通过。

这种双螺杆的自洁性能较差,但剪切强烈,塑化好,因此较多用于加工制品。

双螺杆挤出机中,螺杆的螺纹头数对物料的作用也有很大影响。

单头螺纹:用于啮合型的同向回转双螺杆,主要用于加工硬质聚氯乙烯;由于螺槽较深不适合于其它树脂。

如果用于非啮合的异向回转双螺杆上,因其没有自洁作用,功能上更像是单螺杆挤出机,适合于混炼。

双头螺纹:有较深的螺槽,因此在单位长度上有较大的自由体积,在相同的螺杆转数下物料的平均剪切热比较低,混合作用柔和,当其在和三头螺纹相同的剪切应力和扭矩下工作时,可以开到较高的转数;适合于混料,特别适于加工粉料、低松密度的物料、难于加入的物料、不需要高剪切力或者对剪切敏感、对温度敏感的物料。

双螺杆组合排列原则

双螺杆组合排列原则塑料混合是一种有效的将多种组分的原料加工成更均匀、更实用的产品过程。

这一过程中主要发生的是物理反应,当然也存在少量的化学反应。

特殊的,例如反应挤出,我们所期望的更多是化学反应而非物理反应。

而无论是物理还是化学反应,都要求材料的充分混合辊炼,因此就有了共混设备这一有力的加工手段执行者。

先确认几个概念:1.预处理:我们通常说的预处理很多时候是指材料的水分预处理。

由于聚合物和添加剂都具有吸水性,而温度波动和仓库的潮湿都有可能是原材料吸湿,而这正是我们所不希望看到的。

熔融聚合物,如尼龙,聚酯等对水分极其敏感的材料,水分的存在将导致他们的降解,从而导致了各项性能指标的恶化甚至是导致加工失败。

目前比较实用的干燥方式多为热风循环干燥形式。

2.预混合:对于单螺杆而言,吃料能力很大程度上影响了混合效果,很多时候即使是单纯的颜色处理都会因为混合的不均匀而导致材料同批次的前后色差以及后期加工的颜色不均一性;而对于双螺杆,虽然吃料能力基本上不影响混合效果,而且为了计量精确,理论上是应该所有组分在喂料口单独计量、单独喂入。

但是这就意味着需要多个精确喂料器,而这对共混厂家而言是非常的不经济的,因此我们在加工双组分及多组分的材料前,大多都进行预混合。

目前的混合设备多为立式高速搅拌机。

3.分散混合:分散混合是将组分的粒度尺寸减小,将固体块或者聚集体破碎成微粒,或者是不相容的聚合物的分散相尺寸达到所要求的范围。

这一过程通常是依靠大厚度大角度的捏合盘来实现。

4.分配混合:分配混合是使个组分的空间分布达到均匀。

形象点说也就是“平均主义”,保证混合设备内通过分配元件的熔体中各组分的分布均匀。

这个通常是靠窄片小角度捏合盘来实现。

极端的情况先会采取齿轮分配元件来实现。

5.停留时间分布:同批次物料在通过喂料口后通过分散,分布混合最终挤出离开混合设备的时候长短的分布。

这一指标最主要的意义在于评估设备的自洁能力。

其实还有更多的各种公式,我个人觉得这对于我们在实际设计中有一定的指导意义,可惜我这里没有扫描仪,而我这个人又比较懒,公式我就不大打上来了。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

为 了提 高产 品质量 ,降低成 本 ,必 须优 化挤

Ⅱ 机 的设计 。进 行优化 设计 ,必 须建立 精确 而有 效 的同 向双 螺杆 挤 出机 的数 学模 型 。 型的 建立 , 模 是在 大量试 验 的基础上 得到 的。 1 材 料 和方 法

YN ig ze ,TA u d n ,Z N a - u I Q n - h n INX - o g O G Di ri n ( n d oIsi t f hmi l eh oo y Qig a tue e c c n lg ,Qig a 6 0 2 hn ) n t oC aT n d o2 6 4 ,C ia

一

时刻 的轴 向位置 的速度 都 可被测得 , 一周 中, 每 不 同角度 位 置的轴 向速度 和法 向速度 也可 获得

这 样就 可获 得每一位 置 的法 向速 度分 量 U x和轴

F 【i —l。 1 . J

R

向

向速度分 量 u , y 试验 得 出胶料 是按从 正 向输 送元

光通 过 宵机玻 璃和 空气 的界面 ,发生 折射 作用 , 其测 量数 据可 以纠 正 。 在左 螺杆 轴后部 装有 编码 器 ,用 来 记录旋转 螺 杆 的不 同角度位置 的速度 数 据 如 图 lo所示 f i)

设 屯坐标 系 。

2 结 果

试 验 是在 ~台 z K一 3 型 的同 向旋 转 的般 s 0 螺杆挤 出机 中进 行的 ,螺杆 转速 为 9r n 0t 。在挤 mi 出机 的排 气 口处,装有 一个长 15 1mm,宽 3mm 5 的有机 玻璃 窗 , 为光 的通路 。应用一 个 30 w 作 0r o 多普 勒激光 测速 计来进 行速 度测 量 。其 方法 是:

.

-

一 — 一、 一

一

31 .0

— 一

恻 量 静置 , m

fl a \ 来自 圳 圳 伯唆 度 )

(】 Ⅱ

∞ 枷 : 号

4 .5 )1

&..I-。.II.III? IIII I1II 1IlIIIIIh ..-.

2 4 6 8 I l1 3『 l 6 1 8l 3 5 7 9 OI 2l 4 51 71 9如 2

2 4 6 8 1 l 2l 4l 6 I 9 2 3 5 7 9 0 I『 3l 5『 SI 02 7I

d 1f i 0

g 1 . 9. 1 "

出机捏 合区域 的法 向和轴 向速度变 化分 布 图。

譬冀

杆 一 。 . 警 ! 时

F Po m

H l K

,

.恤 吣 = . 。 :

度 调整 到侄J ¨ 元件 叶看到的速 度 的 人小。在进 1

入反 向无": t 以前,流 体的速 度 回到几乎 和 f 5: t 1动

向速 度, 正的轴 向速度 仪仪 出现 于反向元件之 t { 螺槽深 度 的变化 对 于轴 向速 度 的变化没 有 明 硅的

02 5

0 01 5

E 。 ’ I 。 I 。 I 。 ’ I ¨ 。I 。 l ’ I 。 r : 。 I 。 I 。 I 。

L 丁向 j 负: l 『 王 向 J

;I0 L l

00 .5

I0 )0 . Ⅲ 0 5

pdf文档可能在WAP端浏览体验不佳。建议您优先选择TXT,或下载源文件到本机查看。

2 一

铒

橼 睃 拙 术

。 装 需 J

20 第 2 00I 6卷

同向旋转 双螺杆挤 出机捏合 区的速度分布

尹清珍 田绪 宗殿瑞

,

- rJ

在反 向 件中?由于逆流的作用,法 向速度和轴

向速 度 是增 加的 ,在 中问位 置达到 最大值 。通 过 中 间位 嚣 后 ,速 度快速 下 降?变化 到和 正 向输 送

En

乩 a l s r a .9 5 l d cI s19 -

2 4

橡 胶 技 术 ‘

装 备

20 00年第 2 6卷

轴 向分量。因为法向速度为正.轴向速度为负,

所 以其 结 果是顺流 的方 向是 流 向机 头 的。这 是因 为在反阳元件中压力降的方向是朝向机头的

盯 啪’ 。 ’ — H 叫M ’ d ’ 玳 ‘ u c T LK K M e+

’ Mc K ‘J ¨ “n 。 甩‘2 A 。 。 ? R d 。 - p州m K K m 9 “

4警 …… …一 . . . . ~

挤

.

i r…oiae 3. rT oc To,6 g eidndhg‘ , n …c…ny… " FSe co 1 d en l 7 n

影响 。

向元件 中问位 置相 同的速 度 这

过程在 向元

什和 反 向元件 连接 处的 4 mm 的范 围内完 成 。  ̄S 这 种流 体速度 的大 小 由流 体晌 I 决定 。 度 如图 2b () 所 示 ,由 逆流 m现 丁 合 以 F 1 mm 处 , . 7 所 以相对 于距捏 合 点较近 的测量 点和较 远 的测量 点 而 言,此处 的速 度最高

图 3a和 图 3b分别 绘 出了法 向和轴 向速度 () () 的变 化图 。 这些 图形是在捏 合 区域 内的 z 砸 内 平 取样 测量得 到 的 。因为螺杆 是 双头 螺杆 ,所 以测

量数据 以 10 为周 期重 复 出现 如图 3a所示 , 8。 ()

正 的轴 向速 度代表 流 向加料 【的逆 流 如图 J 2所 示 ,在任 一 正 向输 送儿件 之 中都没 有正 的轴

() c

图2 沿捏合区不同轴向位置 的法 向 (x 速度分量和轴 向 ( t u) t) h

速度分量 ( 每个位置之 间相距 1_ |I |) T

(j =一 r ( ) = 1 7 ̄ 【) = 2 9 m a z 0 5m b z 一 . n c z一 m a ' n

件 到 反 向元 件再到下 一个 正 向输送元 件 的方 向流 动 的 。图 2a,( ) c分 别 表示 了在捏 合点下 () b ,()

(1 a

性

(】 A— 剖 揽 图 b A

图 1 测 量简 图

} 逢 jf 机玻璃 看到 的俯 = l l M机 玎咖看 的 A— l Af i J .表 小… r剥量1 嚣 l I,2 , 】 I .表 明 ,犏码 器所 在的 0札 置 。

¨ ¨

.

‘

抖

n 体

它 有利 于延长胶 料 的滞 留时 间 。 图 3 所 示 的法 向速度 是 正的, 最大速度 出 m1 现在 流道 的中间位 置 处 在大 约 2 0的螺棱 角度 5。 处附近 出现 的第 二个 高法 向速度 区域代 表 的是顺 流 参看 螺杆 的几何 形状可 见 ,捏 合 区螺棱 间隙

(岛 占{

拇 和H 【 馆 体 靶 ㈨建 也 ㈨建 』

岛 20 ) 64 62

~

{修、 弓

.

键: ¨:竖 ::

中图 分类 号:1 3044 q l 3 _

叶 司摹碍 l千 枕 ,f , ,; f 蟹 , 前右 藿爱 { 一 井 } 嘉

从 事 】岛丹 机槭 世计午 模且 口 十, 承j 多项 f i

进 的教 学和研 究 L .发表 睦立 2 怍 0篇.嵌 叫 孥制 蛐科 J 1 日l 收耥 ¨州 一20 【册 0 —

筇 5划

尹} 珍等

旧 I旋转烈蝶f挤 机- 的速度 分布 h J l N☆l

送 兀件 的 中问位置 为止 。这样 ,测量 数据覆 盖 了 捏 合 L 2rm 长度的 域 图 l ) x中 0 a ( 表示 了测量 a

位 置 1 1 2 。在 每一 轴 向位 置 ,速度 测量点 ,l 和 1 分别设在 捏合 点正下 方 05 .,29 .,1 7 mm 处。激

I) ( 所示 为透 过有 机玻 璃窗看 到 的速 度测 a 带区域 。在捏 合 l ,沿轴 向每隔 l 蔓中 mm 设立一 个测量 点 ;测量 域 从捏 合 区正 向输 送元 件的 中

问位置 开始 ,经整 个反 向元 件到达下 一个 正 向输

作 肯简秆 :p清 珍 : 教授 , 副

。

,

iy I

廿 】e 1 d n 1 g

I si . l 廿 e I

D0 p p

i o n

。

元件 中一样的速度。表示逆流的正的轴向速度仅

” s EANTE P c I 1 0 . 5

洲

置 ,n N

『】 b

20 0

.

垧应 ( 盥

)

图 3 () a 捏合 区内反向元件之 中的 【 Y—z 平面) x和 U

() 分 量 b

中部 的轴 向速度 是正 的 。 基于图 1 分析 定义 的 所 坐 标系 它代 表的是逆 流 。因此 ,在捏 合 区域 之 中,反 向元件 的中 间位 置有 一明显 的逆 流存在 ,

在三 个方 向上 移动激 光束 获得数 据 。该试 验 是在 牛顿流 体 中进 行的 。

在挤 出实验 中,测量 了法 向速度 分量 ux和 轴 向速度 分量 uy 螺杆 旋转 时 , 。 测量 点对 于螺杆 凸棱 的相 对位 置不 断地发 生变 化 。在 一转 中,每

05 . mm,mm 和 2 mm 处测 得的法 向速度 和轴 向 7 9 速 度 。 图中,法 向速度和 轴 向速度对 应轴 向位置 绘 出。如 图所示 , 当流 体进 入反 向 件 以后 ,法 向速度 和轴 向速度 开始增 加 ,在反 向元件 的 中间 位置处, 达到最 大值 。因为 反向元件 逆流 的 出现 , 在反 向元件 中间 附近 出现 较 高的速度 。反 向元件 中 的逆 流 的方 向 由机头指 向加料 口。然 而,反 向 元件 中一 个负 的压 力梯 度 的出现又 导致 了流 向机 头 的净流 出现 。到 达 反 向元 件 中间位 置 以前 ,法 向速度 和轴 向速度 逐渐 增 大,接下 来 又迅速将 速