化工原理第六章第二节讲稿

合集下载

化工原理第六章蒸馏

恒摩尔气流 恒摩尔液流

注意:V不一定等于V′,L不一定等于L′

溶液中两组分的摩尔汽化热相等,即rA rB; 因汽液两相温度不同而传递的热量可忽略; 假定 精馏塔保温良好,其热量损失可以忽略。

三、进料热状态参数q

1.进料热状况的定性分析:

A — — 过冷液体;

B — — 饱和液体;

加料板及其以下 ——提馏段

加料板以上 ——精馏段

间歇精馏:

——只有精馏段, 没有提馏段

第三节 双组分连续精馏的计算与分析

设计型计算: 操作型计算:

一、全塔物料衡算

F、D、W — kmol( A B) h

xF、xD、xW — kmolA kmol( A B) 总物料:F D W

Ln1 温度 易挥发汽化多

Vn yn

气相

液相

yn yn1 xn xn1

Ln1 x n1

Ln xn

n-1 n n+1

塔顶:纯A 塔釜:纯B

Vn1 y n 1

yn+1 tn+1 tn tn-1 xn

G O P

yn

t/℃

xn-1

0

x或y

1.0

加料位置 ——与原料液组成和温度相近的板上进料

240 101.33

pA

pB

0

,kPa ,kPa

101.33 116.9 135.5 155.7 179.2 204.2 40.0 46.0 54.0 63.3 74.3 86.0

0

温度℃

80.1

85

90

95

100

105

110.6 240

pA

0

,kPa

《化工原理教学资料》第六章蒸馏(郭锴)

m 顶 釜

式中: α 顶: 塔顶的相对挥发度 α 釜: 塔釜的相对挥发度

4.α 的物理意义 气相中两组分组成之比是液相中两组分组成之 比的倍数;

α 标志着分离的难易程度;

若α>1,则 y>x ,可用蒸馏方法分离,且α愈大,

平衡线愈远离对角线,物系愈易分离;

α =1, 无法用普通蒸馏方法分离。

6.3 简单蒸馏和平衡蒸馏

一 、 简单蒸馏 1. 装置 2. 特点: • 间歇非定态 • 一次进料

• xD, xW不是一对平衡 组成

• 适合于大的组分 • 对A部分提出, 粗分

二. 平衡蒸馏(又叫闪蒸) 1. 流程 2. 特点: •一次进料,粗分 •xD, xW是一对平 衡组成 F xF

D xD

1、收率低;

2、设备重复量大,设备投资大; 3、能耗大,过程有相变。 问题:工业上如何实现?

2. 有回流的多次部分汽化和多次部分冷凝

6.4.2 连续精馏装置流程

进料板:原料液进入的 那层塔板

精馏段:进料板以上的 塔段 提馏段:进料板以下 (包括进料板) 的塔段

6.4.3 塔板的作用

特点:

•塔板提供了汽液 分离的场所; •每一块塔板是一 个混合分离器; •足够多的板数可 使各组分较完全分 离。

A pA xA 一般物系: B pB xB

yA xA 理想气体: yB xB

对于二元物系:yB=1-yA xB=1-xA 则

y 1 y x 1 x

即

x y ——相平衡方程 1 ( 1) x

理想溶液:

p p

o A o xW

6.4 精馏原理

6.4.1 多次部分汽化、部分冷凝

化工原理(第二版)第六章-

管道阻力引起的温度差损失 ,其值一般取为1℃。

第三节 多效蒸发

一、多效蒸发的操作原理

由蒸发器的热量恒算可知,在单效蒸发器中每蒸发1㎏的水需要 消耗1㎏多的生蒸汽。在大规模的工业生产中,水分蒸发量很大,需 要消耗大量的生蒸汽。如果能将二次蒸汽用作另一蒸发器的加热蒸汽, 则可减少生蒸汽消耗量。由于二次蒸汽的压力和温度低于生蒸汽的压 力和温度,因此,二次蒸汽作为加热蒸汽的条件是:该蒸发器的操作 压力和溶液沸点应低于前一蒸发器。采用抽真空的方法可以很方便地 降低蒸发器的操作压力和溶液的沸点。每一个蒸发器称为一效,这样, 在第一效蒸发器中通入生蒸汽,产生的二次蒸汽引入第二效蒸发器, 第 二效的二次蒸汽再引入第三效蒸发器,以此类推,末效蒸发器的二 次 蒸汽通入冷凝器冷凝,冷凝器后接真空装置对系统抽真空。于是, 从第 一效到最末效,蒸发器的操作压力和溶液的沸点依次降低,因此 可以 引入前效的二次蒸汽作为后效的加热介质,即后效的加热室成为 前效 二次蒸汽的冷凝器,仅第一效需要消耗生蒸汽,这就是多效蒸发

降。

3

真空蒸发系统要求有造成减压的装置,使系统的

投资费和操作费提高。

第二节 单效蒸发

F,w0,t0,h0

D, T, H

W, T’, H’

蒸发室

加 热 室

(F-W),w1, t1, h1

D, T, hw

图6-2 单效蒸发示意图

第二节 单效蒸发

二、单效蒸发的计算

单效蒸发计算的主要内容有:水分蒸发量;加热蒸气 消耗量;蒸发器的传热面积。 计算的依据是:物料衡算、热量衡算和传热速率方程。

(6-2)

第二节 单效蒸发

式中

Q——蒸发器的热负荷或传热量,kJ/h ; D——加热蒸气消耗量,kg/h; Cp0——原料液比热容,kJ/(㎏·℃); t0——原料液的温度,℃;

第三节 多效蒸发

一、多效蒸发的操作原理

由蒸发器的热量恒算可知,在单效蒸发器中每蒸发1㎏的水需要 消耗1㎏多的生蒸汽。在大规模的工业生产中,水分蒸发量很大,需 要消耗大量的生蒸汽。如果能将二次蒸汽用作另一蒸发器的加热蒸汽, 则可减少生蒸汽消耗量。由于二次蒸汽的压力和温度低于生蒸汽的压 力和温度,因此,二次蒸汽作为加热蒸汽的条件是:该蒸发器的操作 压力和溶液沸点应低于前一蒸发器。采用抽真空的方法可以很方便地 降低蒸发器的操作压力和溶液的沸点。每一个蒸发器称为一效,这样, 在第一效蒸发器中通入生蒸汽,产生的二次蒸汽引入第二效蒸发器, 第 二效的二次蒸汽再引入第三效蒸发器,以此类推,末效蒸发器的二 次 蒸汽通入冷凝器冷凝,冷凝器后接真空装置对系统抽真空。于是, 从第 一效到最末效,蒸发器的操作压力和溶液的沸点依次降低,因此 可以 引入前效的二次蒸汽作为后效的加热介质,即后效的加热室成为 前效 二次蒸汽的冷凝器,仅第一效需要消耗生蒸汽,这就是多效蒸发

降。

3

真空蒸发系统要求有造成减压的装置,使系统的

投资费和操作费提高。

第二节 单效蒸发

F,w0,t0,h0

D, T, H

W, T’, H’

蒸发室

加 热 室

(F-W),w1, t1, h1

D, T, hw

图6-2 单效蒸发示意图

第二节 单效蒸发

二、单效蒸发的计算

单效蒸发计算的主要内容有:水分蒸发量;加热蒸气 消耗量;蒸发器的传热面积。 计算的依据是:物料衡算、热量衡算和传热速率方程。

(6-2)

第二节 单效蒸发

式中

Q——蒸发器的热负荷或传热量,kJ/h ; D——加热蒸气消耗量,kg/h; Cp0——原料液比热容,kJ/(㎏·℃); t0——原料液的温度,℃;

化工原理 第六章 蒸发

件

返回

前页

后页

主题

西

安 1、溶液沸点升高――杜林规则

交 大

’:与溶液的种类、浓度、蒸汽压

化

力有关

工 (1)手册上可以查到常压下的溶液沸点

原 (2)杜林规则:(压强影响)

理

电 子 课

tA tw

t

0 A

tw0

K

件

返回

前页

后页

主题

西

安 两种不同压力下溶液的沸点差与另 交 一种标准液体在相应压力下的沸点差的 大 比值为常数。

西

安

交

大 化

化工原理 第六章 蒸发

工

原

理

电

子

课

件

返回

前页

后页

主题

西

第一节 概 述

安

交 一、蒸发的概念:

大 化 工

挥发性溶剂,不挥发溶质――加热、沸腾 -→ 溶剂部分汽化;溶液浓缩

原

热量供给→汽化→热量衡算 传热

理特

速率

电 子

点 蒸汽移出→浓缩→物料衡算

方程

课

沸腾现象 溶液→沸点升高

件

返回

前页

后页

任务:(1)计算水分蒸发量(二次蒸汽量)

W kg/h

子

(2) 加热蒸汽消耗量D kg/h

课

(3)蒸发器传热面积S

件

返回

前页

后页

主题

西

安

交

一、单效蒸发器的计算

大

化

物料衡算

工

热量衡算

原

理

传热速率方程

电

沸点升高关系式

子

课

件

化工原理讲稿8(第六章)(天大版).

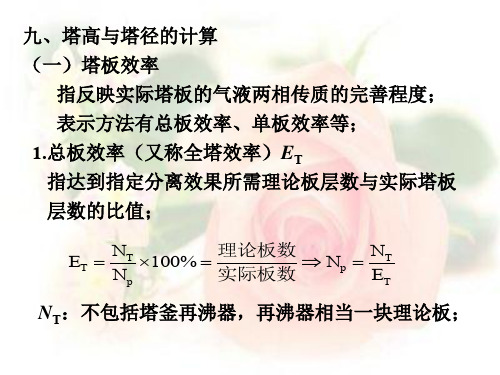

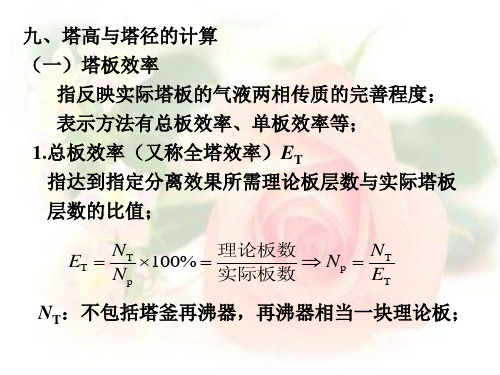

九、塔高与塔径的计算 (一)塔板效率

指反映实际塔板的气液两相传质的完善程度; 表示方法有总板效率、单板效率等; 1.总板效率(又称全塔效率)ET 指达到指定分离效果所需理论板层数与实际塔板 层数的比值;

ET

NT Np

100%

理论板数 实际板数

Np

NT ET

NT:不包括塔釜再沸器,再沸器相当一块理论板;

问: (1)此时产品组成将有何变化? (2)若维持xD不变,可采用哪些 措施,并比较这些方法的优缺点?

十二、特殊精馏 1.恒沸精馏

原理:在混合液中加入第三组分(称为挟带剂) 形成新的最低恒沸物;

2.萃取精馏 原理:向混合液中加入溶剂(又称萃取剂),萃取剂

不与原料液中任何组分形成恒沸物;

P73页 习题15、16;

xF 对xD, xW 的影响

b. 加料板位置上移

结论:xD , xW

加料板位置对xD, xW 的影响

c. R 结论:xD , xW

R 对xD, xW 的影响

d. q , R 不变, D不变, V’ 结论:xD , xW

q 对xD, xW 的影响

十一、 精馏装置的热量恒算

xn1 xn xn1 f '( yn )

xn1 xn

xn1 f '( xn1 )

习题16

1.y1 xD

F L'

2.

D

V

'

L

'

x1

V

'

yW

WxW

3.yW

1

xW ( 1)xW

指反映实际塔板的气液两相传质的完善程度; 表示方法有总板效率、单板效率等; 1.总板效率(又称全塔效率)ET 指达到指定分离效果所需理论板层数与实际塔板 层数的比值;

ET

NT Np

100%

理论板数 实际板数

Np

NT ET

NT:不包括塔釜再沸器,再沸器相当一块理论板;

问: (1)此时产品组成将有何变化? (2)若维持xD不变,可采用哪些 措施,并比较这些方法的优缺点?

十二、特殊精馏 1.恒沸精馏

原理:在混合液中加入第三组分(称为挟带剂) 形成新的最低恒沸物;

2.萃取精馏 原理:向混合液中加入溶剂(又称萃取剂),萃取剂

不与原料液中任何组分形成恒沸物;

P73页 习题15、16;

xF 对xD, xW 的影响

b. 加料板位置上移

结论:xD , xW

加料板位置对xD, xW 的影响

c. R 结论:xD , xW

R 对xD, xW 的影响

d. q , R 不变, D不变, V’ 结论:xD , xW

q 对xD, xW 的影响

十一、 精馏装置的热量恒算

xn1 xn xn1 f '( yn )

xn1 xn

xn1 f '( xn1 )

习题16

1.y1 xD

F L'

2.

D

V

'

L

'

x1

V

'

yW

WxW

3.yW

1

xW ( 1)xW

化工原理-6章蒸馏

1 yA 1 xA

y x 1 ( 1)x

——相平衡方程

当 α为已知时,可用相对挥发度表示了气液相平衡关系。

当 1 当 1

y=x, 即相平衡时气相的组成与液相的组成相同, 不能用蒸馏方法分离。

则y>x,α愈大,y比x大的愈多,组分A和B愈易分离。

三、双组分理想溶液的气液平衡相图

双组分理想溶液的汽液平衡关系用相图表示比较直观、 清晰,而且影响蒸馏的因素可在相图上直接反映出来。蒸馏 中常用的相图为恒压下的温度-组成( t-x-y )图和气相-液 相组成( x-y )图。

当生产任务要求将一定数量和组成的原料分离成指定组成 的产品时,精馏塔计算的内容有:出液和塔釜残液的流量、塔 板数、进料口位置、塔高、塔径等。

6.4.1 全塔物料衡算

1.全塔物料衡算

单位时间为基准

总物料衡算: qn,F=qn,D+qn,W 易挥发组分物料衡算:

qn,FxF=qn,DxD+qn,WxW qn,F、qn,D、qn,W——流量,kmol/h

二、蒸馏的分类

1、按蒸馏方法:简单蒸馏、平衡蒸馏(闪蒸)、精馏、特殊精馏。 2、按操作压力:常压;减压;加压。 3、按原料液组分数:双组分蒸馏和多组分蒸馏 4、按操作方式:间歇蒸馏和连续蒸馏。

三、蒸馏操作的特点

优点:* 适用面广,液体混合物和气体混合物均可 * 操作流程较简单,无需其他外加介质

缺点:* 能耗大

一、利用饱和蒸气压计算气液平衡关系

法国物理学家拉乌尔在1887年研究含有非挥发性溶质的 稀溶液的行为时发现的,可表述为:“在某一温度下,稀溶 液的蒸气压等于纯溶剂的蒸气压乘以溶剂的摩尔分数”。

PA PA0 xA ——拉乌尔定律

pA0——纯组分A在溶液温度下的饱和蒸气压,Pa; xA——溶液中组分A的摩尔分数;

y x 1 ( 1)x

——相平衡方程

当 α为已知时,可用相对挥发度表示了气液相平衡关系。

当 1 当 1

y=x, 即相平衡时气相的组成与液相的组成相同, 不能用蒸馏方法分离。

则y>x,α愈大,y比x大的愈多,组分A和B愈易分离。

三、双组分理想溶液的气液平衡相图

双组分理想溶液的汽液平衡关系用相图表示比较直观、 清晰,而且影响蒸馏的因素可在相图上直接反映出来。蒸馏 中常用的相图为恒压下的温度-组成( t-x-y )图和气相-液 相组成( x-y )图。

当生产任务要求将一定数量和组成的原料分离成指定组成 的产品时,精馏塔计算的内容有:出液和塔釜残液的流量、塔 板数、进料口位置、塔高、塔径等。

6.4.1 全塔物料衡算

1.全塔物料衡算

单位时间为基准

总物料衡算: qn,F=qn,D+qn,W 易挥发组分物料衡算:

qn,FxF=qn,DxD+qn,WxW qn,F、qn,D、qn,W——流量,kmol/h

二、蒸馏的分类

1、按蒸馏方法:简单蒸馏、平衡蒸馏(闪蒸)、精馏、特殊精馏。 2、按操作压力:常压;减压;加压。 3、按原料液组分数:双组分蒸馏和多组分蒸馏 4、按操作方式:间歇蒸馏和连续蒸馏。

三、蒸馏操作的特点

优点:* 适用面广,液体混合物和气体混合物均可 * 操作流程较简单,无需其他外加介质

缺点:* 能耗大

一、利用饱和蒸气压计算气液平衡关系

法国物理学家拉乌尔在1887年研究含有非挥发性溶质的 稀溶液的行为时发现的,可表述为:“在某一温度下,稀溶 液的蒸气压等于纯溶剂的蒸气压乘以溶剂的摩尔分数”。

PA PA0 xA ——拉乌尔定律

pA0——纯组分A在溶液温度下的饱和蒸气压,Pa; xA——溶液中组分A的摩尔分数;

化工原理 第六章 吸收

由 y * mx得,

Y* mX 1 Y * 1 X

*

mX Y 1 (1 m)X

当溶液浓度很低时,X≈0, 分母约等于1. 上式简化为:

Y mX

*

亨利定律的几种表达形式也可改写为

P * x , c HP E y Y * ℃ 下 , 测 得 氨 在 水 中 的 平 衡 数 据 为 : 0.5gNH3/100gH2O浓度为的稀氨水上方的平衡分压为400Pa, 在该浓度范围下相平衡关系可用亨利定律表示,试求亨利系

——逆流吸收塔操作线方程

在m—n截面与塔顶截面之间作组分A的衡算

VY LX 2 VY2 LX

L L Y X (Y2 X 2 ) V V

——逆流吸收塔操作线方程

表明 : 塔内任一截面的气相浓度Y与液相浓度X之间成直线 关系,直线的斜率为L/V。

吸收操作线总是位于平衡线的上方,

s

EM s

1000 7.32 104 kmol / m3 Pa 7.59 10 4 18

E 7.59 10 4 m 3 0.749 P 101.33 10

三、用气液平衡关系分析吸收过程

1、判断过程的方向

例:在101.3kPa,20℃下,稀氨水的气液相平衡关系为 :

L L Y1 X 1 Y2 X 2 V V

吸收率 A 混合气中溶质A 被吸收的百分率

Y2 Y1 (1 A )

2、吸收塔的操作线方程式与操作线

在 m—n截面与塔底截面之间作组分A的衡算

VY LX1 VY1 LX

L L Y X (Y1 X 1 ) V V

操作线位于平衡线下方,则应进行脱吸过程。

并流吸收塔的操作线:

化工原理讲稿8(第六章)(天大版)

对 全 回 流 操 作 : y n +1 = x n、 y n = x n −1 y n − y n +1 x n −1 − x n E mV = y * − y = f ( x ) − x n n +1 n n 则: x n −1 − x n E = x n −1 − x n = x n −1 − x n = mL x n −1 − x n * x n −1 − f '( y n ) x n −1 − f '( x n −1 )

习题16 习题

1. y1 = xD F = L ' ⇒ L ' x1 = V ' yW + WxW 2. D = V ' α xW 3. yW = 1 + (α − 1) xW 4.EmV y1 − yW = y1 * − yW

设: F = 1kmol / h Dx D x F − xW x D 0.2 − xW 0.28 η D = 0.8 = = = ⇒ xW = 0.0857 Fx F x D − xW x F 0.28 − xW 0.2 D = 0.57 kmol / h、 W = 0.43kmol / h F = L ' F W ⇒ L ' x1 = V ' y W + Wx W ⇒ y W = x1 − xW D D D = V ' 1 0.43 ⇒ 0.206 = x1 − × 0.094 ⇒ x1 = 0.158 0.57 0.57 y1 = x D = 0.28 y1 − y W α xW 2.5 × 0.094 = = 0.206 由于: E mV = 其中: yW = y1 * − y W 1 + (α − 1) xW 1 + 1.5 × 0.094 α x1 2.5 × 0.158 = = 0.319 y1 * = 1 + (α − 1) x1 1 + 1.5 × 0.158 0.28 − 0.206 E mV = = 0655 0.319 − 0.206

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2016/1/24

2.1.2、亨利定律

1、亨利定律

p Ex

*

E——亨利常数,单位与压强单位一致 。

*1 E值取决于物系的特性及温度;温度T上升,E值增大E值越 大的气体越难溶,即E=f(t. p). t↑E↑溶解度↓难溶.

*2总压不太高,稀溶液时E可视为常数

2016用溶质A的摩尔浓度和气相分压表示的亨利定律

实际组成y和x,在x-y坐标

图中确定状态点,若点在 平衡曲线上方,则发生吸 收过程;若点在平衡曲线 下方,则发生解吸过程。

2016/1/24

2、计算过程的推动力

当气液相的组成均用摩尔分数表示时,吸收的推动力可 表示为:

y y *:以气相组成差表示的吸收推动力;

x * x:以液相组成差表示的吸收推动力。

H

s

EM s

1000 4 3 7 . 32 10 kmol / m Pa 4 7.59 10 18

E 7.59 10 4 m 3 0.749 P 101.33 10

2016/1/24

2.1.3.吸收剂的选择

1.溶解度 2.选择性 对溶质组分有较大的溶解度 对溶质组分有良好的选择性, 即对其它组分基本不吸收或吸收甚微, 3.挥发性 应不易挥发 4.粘性 粘度要低 5.其它 无毒、无腐蚀性、不易燃烧、不发泡、 价廉易得,并具有化学稳定性等要求。

2016/1/24

1000kg/m3)

解:

* p 由亨利定律表达式知:E x

0.5 / 17 x 0.00527 0.5 / 17 100 / 18

2016/1/24

∴亨利系数为 E

p 400 7.59 10 4 Pa x 0.00527 400 p * * 0.00395 又 y mx,而 y 5 P 1.01 10

∴氨从气相转入液相,发生吸收过程。

若含氨0.02摩尔分数的混合气和 x=0.05的氨水接触,则

x * y / 0.94 0.02 / 0.94 0.021

2016/1/24

x 0.05 x* 0.021

气液相接触时,氨由液相转入气相,发生解吸过程。 此外,用气液相平衡曲线图也可判断两相接触时的传质方向 具体方法: 已知相互接触的气液相的

c p H

*

H——溶解度系数 ,单位:kmol/m3· Pa或kmol/m3· atm。

H是温度的函数,H值随温度升高而减小。

易溶气体H值大,难溶气体H值小。即t↓H↑易溶 ,浓度为 C总kmol / m ,则 设溶液的密度为 kg / m 3

3

H与E的关系

C总

M

M M A x A M S xS

*

P * x , c HP E y Y * * x , X m m

*

2016/1/24

例:在常压及20℃下,测得氨在水中的平衡数据为: 0.5gNH3/100gH2O浓度为的稀氨水上方的平衡分压为400Pa, 在该浓度范围下相平衡关系可用亨利定律表示,试求亨利系

数 E,溶解度系数 H,及相平衡常数 m。(氨水密度可取为

A A+B (气体)

2016/1/24

S (液体)

2.1.4、用气液平衡关系分析吸 收过程

1、判断过程的方向

例:在101.3kPa,20℃下,稀氨水的气液相平衡关系为 :

y* 0.94 x ,若含氨0.094摩尔分数的混合气和组成 x A 0.05

的氨水接触,确定过程的方向。 解: 用相平衡关系确定与实际气相组成 y 0.094 成平衡的液相组成

3、确定过程的极限

所谓过程的极限是指两相充分接触后,各相组成变化的 最大可能性。

2016/1/24

增加塔高 组成为y1的混合气 塔底 x1增加 减少吸收剂用量

极限

组成为: x1 max

x1*

y1 m

塔顶y2降低 极限

组成为y1的混合气

增加塔高 增加吸收剂用量

*

组成为:y

2 min

y2 mx2

m与E的关系: 由分压定律知 : p P y

p y* P

由亨利定律: p * E x

E y x P

即:

2016/1/24

E m P

3)用摩尔比Y和X分别表示气液两相组成的亨利定律

a) 摩尔比定义:

液相中溶质的摩尔数 x X 液相中溶剂的摩尔数 1 x

第2章 吸收

2.1.1、气体的溶解度

2.1.2、亨利定律

2.1.3 吸收剂的选择

气液相平衡

2.1.4、用气液平衡关系分析 吸收过程

2016/1/24

2.1.1、气体的溶解度

1、气体在液体中溶解度的概念

气体在液相中的溶解度 : 气体在液体中的饱和浓度 C

表明一定条件下吸收过程可能达到的极限程度。

* A

2016/1/24

对于稀溶液, M

M S , S

H

C总 E

s

MsE

*

2) 气液相中溶质的摩尔分数表示的亨利定律

y mx

m——相平衡常数 ,是温度和压强的函数。m=f(t. p). 温度升高、总压下降则m值变大, m值越大,表明气体的溶解度越小。即t↑P↓m↑,难溶

2016/1/24

2、溶解度曲线

对于单组分物理吸收,由相律知

f c 2 3 2 2 3

2016/1/24

2016/1/24

2016/1/24

2016/1/24

•吸收剂、温度T、P 一定时,不同物质的溶解度不同。

•温度、溶液的浓度一定时,溶液上方分压越大的物质越难溶。

•对于同一种气体,分压一定时,温度T越高,溶解度越小。 •对于同一种气体,温度T一定时,分压P越大,溶解度越大。 •加压和降温对吸收操作有利。

∴相平衡常数 m 0.00395 0.75 0.00527

c p H

*

0.5 / 17 3 c 0 . 293 kmol / m 0.5 100 1000

2016/1/24

∴溶解度系数为:

0.293 H 7.33 10 4 kmol / m3 Pa 400

或由各系数间的关系求出其它系数

气相中溶质的摩尔数 y Y 气相中惰性组分的摩尔数 1 y

X Y x ,y 1 X 1 Y

由 y * mx得,

2016/1/24

Y* mx * 1 x 1 Y

mx Y 1 (1 m) x

*

当溶液浓度很低时,X≈0, 上式简化为:

Y mX

亨利定律的几种表达形式也可改写为

x y / 0.94 0.1

*

2016/1/24

将其与实际组成比较 : x 0.05 x* 0.1 ∴气液相接触时,氨将从气相转入液相,发生吸收过程。 或者利用相平衡关系确定与实际液相组成成平衡的气相组成

y * 0.94 x 0.94 0.05 0.047

将其与实际组成比较:y 0.094 y * 0.047