X70钢级φ1016×21/26.2/30.4mm、X80钢级φ1219×22/25.7/32mm感应加热弯管

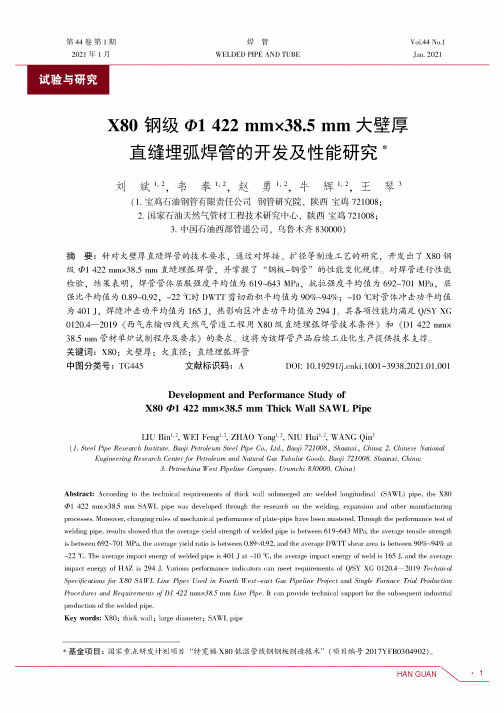

X80钢级Ф1422 mm×38.5 mm大壁厚直缝埋弧焊管的开发及性能研究

焊管WELDED PIPE AND TUBE第44卷第1期2021年1月Vol.44 No.1Jan. 2021X80钢级囟1 422 mmx38・5 mm 大壁厚 直缝埋弧焊管的开发及性能研究*刘 斌V ,韦 奉V,赵 勇",牛 辉V ,王 琴3(1.宝鸡石油钢管有限责任公司 钢管研究院,陕西宝鸡721008;*基金项目:国家重点研发计划项目野特宽幅X80低温管线钢钢板制造技术”(项目编号2017YFB0304902)。

2.国家石油天然气管材工程技术研究中心,陕西宝鸡721008;3.中国石油西部管道公司,乌鲁木齐830000)摘 要:针对大壁厚直缝焊管的技术要求,通过对焊接、扩径等制造工艺的研究,开发出了 X80钢 级椎1 422 mmx38.5 mm 直缝埋弧焊管,并掌握了 “钢板-钢管”的性能变化规律。

对焊管进行性能 检验,结果表明,焊管管体屈服强度平均值为619~643 MPa ,抗拉强度平均值为692~701 MPa ,屈 强比平均值为0.89~0.92,-22益时DWTT 剪切面积平均值为90%~94%; -10益时管体冲击功平均值为401 J ,焊缝冲击功平均值为165 J ,热影响区冲击功平均值为294J 。

其各项性能均满足Q/SY XG0120.4—2019《西气东输四线天然气管道工程用X80级直缝埋弧焊管技术条件》和《D1 422 mmx 38.5 mm 管材单炉试制程序及要求》的要求。

这将为该焊管产品后续工业化生产提供技术支撑。

关键词:X80;大壁厚;大直径;直缝埋弧焊管中图分类号:TG445文献标识码:A DOI : 10.19291/ki.1001-3938.2021.01.001Development and Performance Study ofX80 椎1 422 mmx38.5 mm Thick Wall SAWL PipeLIU Bin 1 2, WEI Feng 1 2, ZHAO Yong 1 2, NIU Hui 1 2, WANG Qin 3(1. Steel Pipe Research Institute, Baoji Petroleum Steel Pipe Co., Ltd., Baoji 721008, Shaanxi , China; 2. Chinese NationalEngineering Research Center for Petroleum and Natural Gas Tubular Goods, Baoji 721008, Shaanxi, China;3. Petrochina West Pipeline Company, Urumchi 830000, China )Abstract: According to the technical requirements of thick wall submerged arc welded longitudinal (SAWL) pipe , the X80 椎1 422 mm x38.5 mm SAWL pipe was developed through the research on the welding, expansion and other manufacturingprocesses. Moreover, changing rules of mechanical performance of plate -pipe have been mastered. Through the performance test ofwelding pipe , results showed that the average yield strength of welded pipe is between 619~643 MPa, the average tensile strengthis between 692~701 MPa, the average yield ratio is between 0.89~0.92, and the average DWTT shear area is between 90%~94% at-22 益.The average impact energy of welded pipe is 401 J at -10 益,the average impact energy of weld is 165 J, and the average impact energy of HAZ is 294 J. Various performance indicators can meet requirements of Q/SY XG 0120.4——2019 TechnicalSpecifications for X80 SAWL Line Pipes Used in Fourth West-east Gas Pipeline Project and Single Furnace Trial ProductionProcedures and Requirements of D1 422 mmx38.5 mm Line Pipe . It can provide technical support for the subsequent industrialproduction of the welded pipe.Key words: X80; thick wall ; large diameter ; SAWL pipeHAN GUAN・1焊管2021年第44卷0前言我国天然气产业目前已进入快速发展阶段,市场需求也迈入快速增长阶段,预计2025年天然气消费量将达到4500亿m3/a,需要输送的天然气流量越来越大。

潜-韶管道工程岩溶塌陷区管道稳定性校核设计

130随着自然的变化和社会的发展,地区的环境总是随着时间变化而改变。

近年来各类极端天气事件,如汶川地震、多地极端降雨等,诱发了大量地质灾害隐患点。

另外,大量工程活动也形成了不少地质灾害隐患点。

地质灾害作为地质作用(自然的、人为的或综合的)使地质环境产生突发的或渐进的破坏,并造成人类生命财产损失的现象或事件。

地质灾害的发生、发展必然是一个动态的过程。

目前,各县市国土资源局均定期开展地质灾害隐患点排查工作。

潜江-韶关输气管道(广东段)有67.8km经过岩溶发育区,通过工程地质测绘与调查、工程物探、钻探、井探和试验等手段查明管道沿线共有5处岩溶地质灾害。

其中,开封村岩溶已进行了改线避绕,下开封桥岩溶勘察成果显示未揭露溶洞。

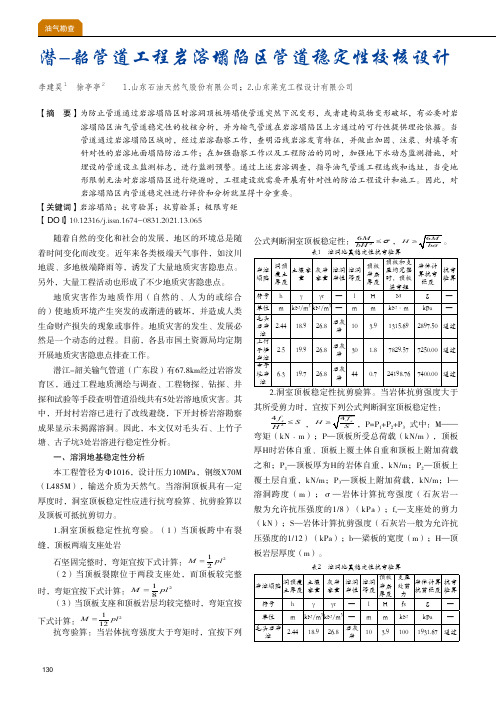

因此,本文仅对毛头石、上竹子塘、古子坑3处岩溶进行稳定性分析。

一、溶洞地基稳定性分析本工程管径为Φ1016,设计压力10MPa,钢级X70M (L485M),输送介质为天然气。

当溶洞顶板具有一定厚度时,洞室顶板稳定性应进行抗弯验算、抗剪验算以及顶板可抵抗剪切力。

1.洞室顶板稳定性抗弯验。

(1)当顶板跨中有裂缝,顶板两端支座处岩石坚固完整时,弯矩宜按下式计算:212M pl =(2)当顶板裂隙位于两段支座处,而顶板较完整时,弯矩宜按下式计算:218M pl=(3)当顶板支座和顶板岩层均较完整时,弯矩宜按下式计算:2112M pl=抗弯验算:当岩体抗弯强度大于弯矩时,宜按下列公式判断洞室顶板稳定性:26MbHσ≤,H≥。

表1 溶洞地基稳定性抗弯验算岩溶塌陷洞顶覆土厚度土壤容重灰岩容重溶洞岩性溶洞跨度顶板岩层厚度顶板和支座均完整时,顶板梁弯矩岩体计算抗弯强度抗弯验算符号h γγr —l H M б—单位m kN/m 3kN/m 3—m m kN·m kPa—毛头石岩溶 2.4418.926.8石灰岩10 3.91315.69 2897.50 通过上竹子塘岩溶 2.519.926.8石灰岩30 1.87829.577250.00 通过古子坑岩溶6.319.726.8石灰岩440.724198.76 7400.00 通过2.洞室顶板稳定性抗剪验算。

天然气管道输送技术的发展

天然气管道输送技术的发展1、天然气长输管道的发展动态(1)加大管径和提高压力加大管径和提高压力既可以提高管道的输送能力,又可以节约投资和降低钢材消耗。

输气管道的直径在1000mm及其以上的管道属于大口径管道。

目前国际上长输管道最大直径为苏联至欧洲的1420mm输气干线,著名的阿意输气管道直径为1220mm,我国的西气东输一线管道直径为1016mm、钢级X70、设计压力10MPa,西二线管道干线:管径1219mm、钢级X80、设计压力12MPa,也进入了近年来世界性的大口径输气管道行列。

高压输送是当前输气管道技术发展趋势。

管道采用的最高输气压力,在一定程度上反映了一家输气管道的整体技术水平。

目前欧洲和北美天然气管道的设计压力普遍在10MPa以上。

加拿大至美国的ALLAINCE输气管道设计压力为12MPa,是目前压力最高的陆上长距离输气管道。

我国的西气东输一线管道采用10MPa的输气压力,西二线采用12MPa,达到了当代世界先进水平。

(2)增大输送距离采用超长管道输送天然气被认为是最为经济的方法。

20多年来,欧美各国投入大量资金建设了一大批长距离、大口径的输气管道。

美国为了开发阿拉斯加的天然气资源,于1980~1986年建成了美国横贯阿拉斯加输气管道系统,该系统贯穿阿拉斯加和加拿大境内,向美国本土的48个州输气,管道总长为7763km。

我国最长的西气东输一线天然气管道(已投产,二线在建干线全长4859km,加上若干条支线,管道总长度超过7000km。

)总长近4000km,是目前世界上最长的输气管道之一。

(3)采用高钢级管道钢目前,世界上干线输气管道均采用高强度合金钢,以达到减少钢材耗量,降低工程造价的目的。

加拿大的统计分析表明,每提高一个钢级可减少建设成本7%。

国外输气管道普遍采用X70管道钢,少数采用了X80管道钢。

某些公司正在研制X100及更高等级的管道钢。

国内X70级管道钢和钢管生产技术已趋成熟。

X70 φ1016×21 热煨弯管作业指导书

X70 φ1016×21 热煨弯管作业指导书编号:C-JS-09-44编制:审核:批准:监造:X70 φ1016×21热煨弯管作业指导书编制说明本作业指导书是依据Q/SY GJX 112—2009《油气输送管道感应加热弯管母管通用技术条件》以及Q/SY GJX 111—2009《油气输送管道感应加热弯管通用技术条件》并结合我公司的设备、人员状况,针对秦皇岛—沈阳天然气管道工程用感应加热弯管而编制的。

目录1.原材料复检作业指导书 (3)2.弯管煨制作业指导书 (4)3.弯管坡口作业指导书 (6)4.热处理作业指导书 (7)5.无损检测作业指导书 (9)6.成品弯管外观、尺寸检测作业指导书 (11)7弯管的包装、装运作业指导书 (15)原材料复检作业指导书一.检查原材料质量证明书的化学成分和力学性能等项目是否齐全正确,是否符合《油气输送管道感应加热弯管母管通用技术条件》(Q/SY GJX 112-2009)的要求。

二.对无标记、无炉批号、无质量证明书或质量证明书不全的钢管不能使用。

三.对每根钢管应根据原材料的质量证明书和发运单核实钢管制造商的名称及原材料的管号、炉号、长度、数量、执行标准。

四.钢管用测量工具:游标卡尺、超声波测厚仪、钢尺、卷尺,测量钢管外径、壁厚、长度和周长,并记录测量数据,是否符合《油气输送管道感应加热弯管母管通用技术条件》(Q/SY GJX 112-2009)的要求。

五.表面质量:1.检查原材料的外观是否清洁、光滑,管体不得有凹陷、结疤、裂纹、分层、折皱、划痕。

2.检查有无低熔点金属污染。

3.焊缝是否有补焊,检查补焊的长度和修补处的间距、焊缝两侧钢板径向错边量、焊缝的余高、焊缝的质量。

六.同一熔炼批次,同一工艺生产的同一规格的钢管不多于50根为一批取样作拉伸、弯曲、夏比冲击、化学分析和硬度试验,试验结果应符合《油气输送管道感应加热弯管母管通用技术条件》(Q/SY GJX 112-2009)的性能要求。

管线钢综述

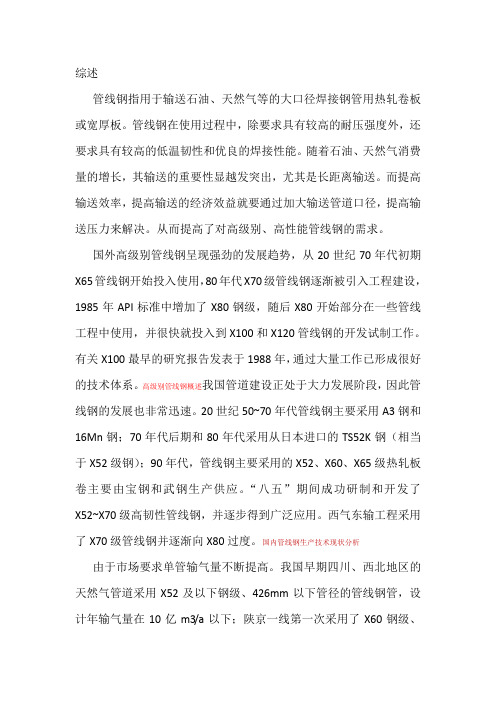

综述管线钢指用于输送石油、天然气等的大口径焊接钢管用热轧卷板或宽厚板。

管线钢在使用过程中,除要求具有较高的耐压强度外,还要求具有较高的低温韧性和优良的焊接性能。

随着石油、天然气消费量的增长,其输送的重要性显越发突出,尤其是长距离输送。

而提高输送效率,提高输送的经济效益就要通过加大输送管道口径,提高输送压力来解决。

从而提高了对高级别、高性能管线钢的需求。

国外高级别管线钢呈现强劲的发展趋势,从20世纪70年代初期X65管线钢开始投入使用,80年代X70级管线钢逐渐被引入工程建设,1985年API标准中增加了X80钢级,随后X80开始部分在一些管线工程中使用,并很快就投入到X100和X120管线钢的开发试制工作。

有关X100最早的研究报告发表于1988年,通过大量工作已形成很好的技术体系。

高级别管线钢概述我国管道建设正处于大力发展阶段,因此管线钢的发展也非常迅速。

20世纪50~70年代管线钢主要采用A3钢和16Mn钢;70年代后期和80年代采用从日本进口的TS52K钢(相当于X52级钢);90年代,管线钢主要采用的X52、X60、X65级热轧板卷主要由宝钢和武钢生产供应。

“八五”期间成功研制和开发了X52~X70级高韧性管线钢,并逐步得到广泛应用。

西气东输工程采用了X70级管线钢并逐渐向X80过度。

国内管线钢生产技术现状分析由于市场要求单管输气量不断提高。

我国早期四川、西北地区的天然气管道采用X52及以下钢级、426mm以下管径的管线钢管,设计年输气量在10亿m3/a以下;陕京一线第一次采用了X60钢级、D660mm管线钢管设计年输量提高到33亿m3/a;西气东输一线采用X70钢级、D1016mm管线钢管,设计年输量提高到170亿m3/a;最近建设的西气东输二线管道,采用X80钢级、D1219 mm管线钢管,设计年输量提高到300亿m3/a。

这种单管输气量不断提高的趋势仍在持续。

当前国际上新一轮巨型天然气长输管道,单管输气量将达到450亿-500亿m3/a的水平。

国内直缝埋弧焊管UOEJCOE机组的概况和发展趋势

除残余应力较彻底,并使应力分布较均匀。同时,抗压溃性较好。国内其他 UOE 机组达不到这个水平,即不具备有压缩功能。同样 JCOE 机组也不具备有压缩功 能。

宝钢 UOE 机组达到国际一流水平,在国内 SAWL 机组中处于领先地位。在 2008年投产的当年就为西气东输二线提供了Φ1219×(21~27mm),X80级管线 管10万吨,2010~2011年中标澳大利亚昆士兰输气管线项目,生产钢级 X70, Φ1067×(14.1、18、23.5mm)共21万吨。

国内直缝埋弧焊管 UOE/JCOE 机组的概况和发展趋势

1.概述 天然气为清洁能源,世界天然气的消费量将以压倒优势超过石油和煤炭,为

全球一次能源消费结构中第一能源,因此,21世纪称之为“天然气世纪”。天然 气是低碳的能源属性,天然气的消费水平是衡量一个国家低碳经济的重要指标。

由于天然气的产地与用户(工业、居民等)相距甚远,要用钢管运输,因此, 钢管业随之得到迅速发展。世界油气输送干线已达160万 Km,其中天然气干线 约占60%;20世纪90年代以来,世界每年新建天然气干线1.2~1.6万 Km,新建原油 干线约0.2~0.3万 Km。

油气管道在线动火焊口返修焊接技术浅析

油气管道在线动火焊口返修焊接技术浅析作者:范志军来源:《中国石油和化工标准与质量》2013年第18期【摘要】由于输油气管道新建成后在在投产过程中会出现很多的焊接缺陷,这就需要返修焊接,也就是在线动火返修焊口。

但是,焊口经过两次或者以上次数的焊接和加热膨胀以及收缩后,容易在返修处出现冷热裂纹或者是产生较大的内应力作用在焊缝内部,这就会成为事故隐患。

因此,当管道的钢级是X60、X70、X80以及L415时,在焊口返修之前需要增加焊前预热环节,在处于0摄氏度以下的施焊温度时,需要在焊口返修完成后增加保温环冷的相关措施。

本文给出了实施在线返修焊口工作的焊前准备、焊接参数、工艺要求以及环境条件等要求,以尽可能提升首次返修的成功率,从而避免重复焊接,尽量减少因焊口重焊而导致的加工成本和难度的增加。

【关键词】油气管道在线动火焊口返修焊接1 存在的隐患(1)石油气管道通常情况下是直缝或螺旋缝管道,在管道的内壁上有突起的焊道,由于管道运行工作压力高于4.0MPa,这就导致封堵器很难做到将管道完全封死;(2)石油气管道进行动火返修焊接的工作存在很大的危险性,容易造成工作人员的烧伤,如果不小心将内燃气体引燃还会有性命危险,所以在焊口返修过程中要采取相应的安全措施,保证人员安全;(3)经过返修焊接的焊口在缺陷消除后,仍很难形成较为规范的焊接间隙和坡口。

如果在焊口返修焊接的过程中出现计划不周或者是较大的失误,将会使焊口完全报废;(4)经过返修焊接的焊口应力集中,容易导致裂纹或者是延迟裂纹的产生,这不仅会产生很大的损失,还将会造成灾难性的事故隐患;(5)焊口的返修焊接的质量高低与焊工的技术水平以及工作经验息息相关。

2 焊接应力2.1 影响焊口返修焊接的质量焊接进行过程中,由于焊接具有热循环的特点,导致焊口的加热和冷却不均匀,本身或者是外加的硬性束缚力阻碍了焊口热胀以及冷缩的过程,这就会导致很多不均匀的塑性形变出现在焊接的接口区,因此焊接应力产生。

QSY GDJ 0387油气输送管道沉管下沟施工规范

6.2.1 开挖管沟内应无粒径超过 20mm 的石块等有损防腐层的异物。 6.2.2 沉管下沟应依靠管道自身重力下沟,不应采用推、撬、压等方式下沟。

3

Q/SY GDJ 0387-2014

6.2.3 沉管下沟过程中,挖掘机应与管道保持足够的距离,且大于挖掘机旋转半径,宜采 取防腐层保护措施,防止损伤管道防腐层。 6.2.4 沉管下沟过程中,管道与沟底接触前,应采用电火花检漏仪检查管道防腐层,如有 破损或针孔应及时修补。

表1 接触应力集中系数

…………………………(3)

t/D

K

<0.02

1.2

>0.02

1.05

6.3.2 双侧背挖沉管下沟最大应力计算见公式(4)。公式推导参考附录 D,具体计算算例

参考附录 B 的 B.3,管道双侧背挖沉管下沟最大允许管沟深度参考附录 C 表 C.2。

max

KM max D 2I

kD 0.5477

II

Q/SY GDJ 0387-2014

油气输送管道沉管下沟施工规范

1 范围 本标准规定了油气输送管道沉管下沟施工的基本内容和要求。 本标准适用于采用常规技术措施管沟难以成型的地段,如流塑-软塑的黏性土、松散的粉土或砂土、

淤泥质土、淤泥、泥炭质土、泥炭等地质条件。 本标准不适用于带有热煨弯管的管道下沟施工。

5.1 现场准备 ...................................................................... 3 5.2 技术准备 ...................................................................... 3 5.3 施工人员准备 .................................................................. 3 5.4 施工材料准备 .................................................................. 3 6 沉管下沟 .......................................................................... 3 6.1 技术要求 ...................................................................... 3 6.2 沉管下沟作业 .................................................................. 3 6.3 沉管下沟钢管应力计算 .......................................................... 4 6.4 测量 .......................................................................... 5 6.5 回填 .......................................................................... 5 7 健康、安全与环境 .................................................................. 5 附录 A(资料性附录) 单侧沉管下沟与双侧沉管下沟钢管应力计算公式推导 .................. 6 附录 B(资料性附录) 不同方式沉管下沟钢管受力计算算例 ................................ 8 附录 C(规范性附录) 沉管下沟最大挖沟深度 ............................................ 9 附录 D(规范性附录) 双侧背挖沉管下沟钢管应力计算公式推导 ........................... 13

X80高钢级管线钢组织与力学性能

X80高钢级管线钢组织与力学性能张小立【摘要】在所选用的4种X80高钢级管线钢中,经过夏比冲击试验、拉伸试验和屈强比计算,发现其力学性能与其组织有很好的对应性. 研究结果表明,针状铁素体和细小弥散的贝氏体相结合的组织是X80钢的理想组织形貌,该组织可以使得材料的强度达到最高,而屈强比接近于0.85,从而达到强韧性的很好匹配. 该组织的强韧性原理类似于短纤维和颗粒增强复合材料.【期刊名称】《中原工学院学报》【年(卷),期】2010(021)005【总页数】5页(P9-13)【关键词】X80高钢级管线钢;力学性能;显微组织【作者】张小立【作者单位】中原工学院,郑州,450007【正文语种】中文【中图分类】TG142.1随着输气管道输送压力的不断提高,输送钢管也相应地迅速向高性能发展.高性能钢管保证了高压输送的安全性,使管道建设的成本大大降低.管道建成后,管道运营的经济效益更加良好.加拿大的统计分析表明,每提高一个钢级可减少建设成本7%[1].提高输送压力意味着高效率,是天然气输运技术发展的趋势,但这必须以管道型材的高韧性、高强度作为安全性保障.这就为材料设计提出了更高的要求.目前,钢铁作为传统材料,面临着其他材料的竞争,铝、钛及其合金和塑料逐渐蚕食原本属于钢铁的领地.如果钢铁不想退出竞争,就必须保持成本和价格优势,不断地通过改善钢材内部组织结构,来提高性能、迎接挑战.在西气东输中,我国首次应用了X70级钢管,这是我国管线钢的一大进步,达到了国际水平,但是在管型的选择、材料的组织性能、材料热加工及断裂控制等几个方面遇到了一系列的难题,这些问题的解决对高压油气管线的经济性和安全可靠性至关重要,也是管线顺利建设的前提.目前,国际上X80-X120管线钢,都采用控轧控冷工艺获得优良性能.控轧钢的一个近代发展是控制冷却.轧后引入加速冷却,使γ→α相变温度降低,过冷度增大,从而增大了α的形核率;同时由于冷却速度的增加,阻止或延迟了碳、氮化物在冷却中过早析出,因而易于生成更加弥散的析出物.进一步提高冷却速度,则可形成贝氏体或针状铁素体,进一步改善钢的强韧性.有文献对X70钢的组织与性能已作过较多的研究[1].本文拟对几个品牌的X80钢的组织与力学性能的对应性进行分析,并对X80高钢级管线钢理想的组织进行描述.试验研究材料包括2个钢级:X70和X80,拥有不同组织且分别购自国内外4个生产厂家,均为管线实际使用管材,或为管线研究开发的管线钢,化学成分见表1和表2.钢管规格:X70为φ1 016mm×21mm,X80为φ1 016mm×17.5mm,均为TMCP技术生产产品.光学金相在适当的放大倍数下,有利于掌握组织特征的全貌,另外,由于高强度管线钢往往组织细小,光镜下不易分辨其细微特征,因而高钢级管线钢的组织与断口分析结合扫描电镜SEM和光学金相.金相样品直接从试验钢板上切取,金相组织观察在MEF4M金相显微镜及图像分析系统上进行,观察面为平行轧向的样品正面,经粗磨、细磨、抛光和3%硝酸酒精腐蚀而成.从试验钢板端部垂直于轧制方向切取冲击样坯,经机床加工成7.5mm×10mm×55mm的夏氏V型缺口冲击试样.在10℃、0℃、-20℃、-40℃、-60℃、-80℃6种温度条件下,分别按照GB2975—82、GB/T229294标准规定,在JB2300B机械式半自动冲击试验机上进行冲击试验.拉伸试样均采用φ12.5mm 的试样,并按ASTM A370—2002标准规定,在MTS810—15自动拉伸试验机上进行.如图1所示,试验钢的冲击韧性随温度的降低而减小,且在10℃~-40℃区间下降趋势较小,在-40℃~-80℃区间下降趋势较大.如图2所示,高钢级管线钢的金相组织是由B(以B粒为主)+PF+P组成,其中B(贝氏体)、PF(多边铁素体)、P(珠光体)均为典型的AF组织.为了准确掌握各高钢级管线钢的相组织形态,进一步对其进行了SEM扫描电镜观察,其组织如图3所示.从图3可以看出,X80和X70管线钢的区别在于贝氏体相的多少,在X70管线钢中,很明显贝氏体相要少于X80管线钢,且前者的分布均匀性较后者差;另外,对于1#和2#X80管线钢,铁素体形状都显示被拉长,成细条状,呈典型的针状铁素体形貌,而3#X80和4#X80的铁素体晶粒呈等轴多边形;在铁素体晶内和晶粒界面处,以上高钢级管线钢都存在由M—A岛构成的贝氏体粒,所不同的是2#X80和4#X80的贝氏体粒细小弥散,而1#X80和3#X80的贝氏体粒较为粗大,成片状.同以上各X80管线钢相比,3#X80的贝氏体组织所占比例很高.因而由以上可见,2#X80应该拥有极佳的力学性能,而3#X80应该拥有较高的强度和硬度.目前,对于不同种类的高强度钢,分别建立了“形变诱导铁素体相变(DIFT)”、“驰豫析出控制相变(RPC)”和“针状铁素体”3种理论体系.针状铁素体管线钢的形成过程为:低碳微合金管线钢在奥氏体再结晶温度区间粗轧后,在奥氏体未再结晶温度Tnr~Ar3的温度区间进行轧制,或进入Ar3以下的γ+α两相区进行轧制,终轧后冷却速度控制在10~30℃/s,终轧温度在400~600℃,最终获得超细化的针状铁素体结构.由于各厂家在生产高钢级管线钢的过程中,选择的轧制工艺、冷却速率及最终的热处理工艺不同,致使管线钢形成的针状铁素体晶粒度不同、含量不同[2].针状铁素体是低碳钢(C<0.15%)典型的贝氏体组织,由带有高位错密度的板条铁素体晶粒组成,若干铁素体板条平行排列构成板条束,一个奥氏体晶粒可形成很多板条束,板条界为小角度晶界,板条束界面则为大角度晶界.针状铁素体所以具有较高的韧性,是因为裂纹在扩展过程中不断受到彼此咬合、互相交错分布的针状铁素体的阻碍.而弥散分布的贝氏体粒,可以起到细晶强化和韧化的作用[2].这是因为韧性代表了材料抵抗变形和断裂的能力.由于晶粒细小,外力可以由更多细小的晶粒所承受,晶粒内部和晶界附近的应变度相差小,因而材料受力均匀,应力集中较小,裂纹不易形成.即使产生了裂纹,由于晶粒细小,晶界较多,而且相邻晶粒具有不同的位向,于是当塑性变形或微裂纹由一个晶粒穿越晶界进入另一晶粒时,塑性变形或微裂纹将在晶界处受阻.同时,一旦塑性变形或微裂纹穿过晶界后,滑移方向或裂纹扩展方向发生改变,必然消耗更多的能量.以上因素均促使裂纹形成和扩展的能量提高,即表现为韧性的提高.实际上,由位于晶界的细小弥散贝氏体粒和针状铁素体形成的高钢级管线钢组织,就相当于短纤维增强和颗粒增强的复合材料.短纤维具有使裂纹偏转反射的作用,而位于晶界的硬相—贝氏体粒可以使变形中的位错钉扎,从而使强度进一步提高.关于贝氏体粒是硬相的说法,可见图4所示高钢级管线钢中铁素体相和贝氏体相能谱分析结果.表3所示为高钢级管线钢中各相的元素能谱分析结果.从表3可以看到,在贝氏体中,C、Mn含量都较铁素体中高.Mn具有降低钢液中的氧含量,消除硫的有害影响,从而提高钢的强度和硬度的作用.C是决定钢材性能的最主要元素,C含量高意味着其强度、硬度增高[3].因而贝氏体中的高C、Mn含量使得贝氏体相拥有较高的强度和硬度,增加组织中的贝氏体含量将使得钢材整体强度和硬度提高.不同高钢级X80管线钢的抗拉强度和屈强比的对比分别见表4和表5.从表4可知,抗拉强度从高到低的顺序为2#>1#>4#,这和显微组织的预测结果是一致的;另外,X70管线钢的抗拉强度最低,这和其与上述X80相比较有粗大的晶粒尺寸和较少的贝氏体含量是一致的.而屈强比从高到低的顺序为4#>1#>2#(表5).管线钢管的屈强比(屈服强度与抗拉强度之比)是钢管抵抗破裂的重要参数,它表示了材料从屈服到最后断裂过程中的变形能力[4].以往世界上各石油公司的天然气管线钢管的技术条件对屈强比的限定值多数在0.85以下,根据此规范只有2#X80管线钢达到要求.但在管线钢管的强度水平有了很大提高之后,较低的屈强比要求与高强度钢管的发展产生了矛盾.现有的技术规范中,API 5L规定,冷扩径钢管屈强比不允许超过0.93;ISO3183-3规定,钢级低于X52的钢管屈强比不允许超过0.90,钢级超过X52的钢管屈强比不允许超过0.92.EPRG研究表明,在钢管承受内压变形时,环向变形存在一个极限值,该值取决于钢管的屈强比[5].当屈强比升高时,环向变形极限值下降.环向变形极限值对应于钢管拉伸试验室的均匀伸长率.近年来的技术规范一般按照强度级别规定屈强比的限定值.对X65以上的钢管屈强比的限定值,一般都提高到0.90~0.92.最新的ISO和DNV规范都是如此.根据国外X70管线钢管的实物质量水平,我国西气东输管线的屈强比最大值定为0.90,其中5%的屈强比允许到0.92[6].若根据此标准,也只有1#和2#X80钢符合要求.另外,根据2005年3月1日实施的Q/CNPC107-2005和Q/CNPC105-2005企业标准,对X80螺旋缝埋弧焊钢管用热轧板卷技术条件和热轧钢板技术条件,其屈强比要求为≤0.92,根据此标准,1#和2#X80钢全部符合要求,而4#屈强比接近上限,并且只有部分符合要求.文献[7]也认为当X80管线钢中针状铁素体的比例增多时,材料将获得高的夏比冲击韧性,本文所得结论与其是一致的.然而根据屈强比的定义来看,对于1#X80钢,由于其组织的针状铁素体和细小弥散贝氏体的形貌,使得该材料强韧性都得到了很好的匹配,因而是高钢级管线钢质量控制和发展的趋势.在X80高钢级管线钢中,针状铁素体和细小弥散的贝氏体相结合的组织是X80钢的理想组织形貌,该组织可以使得材料的强度达到最高,而屈强比接近于0.85,从而达到强韧性的很好匹配.【相关文献】[1]霍春勇.高压天然气高强度管线钢管关键技术研究[D].西安:西安交通大学,2005.[2]张小立.X80高级管线钢组织图谱[J].中原工学院学报,2010,21(4):4-10.[3]李世柳.石油化工厂用钢材性能[J].石油化工设计,1997,14(3):58-66.[4]霍春勇,马秋荣,袁鹏斌,等.西气东输管线钢技术条件关键技术指标研究[C]//.西气东输管道与钢管应用基础及技术研究论文集.北京:石油工业出版社,2004:11.[5] Sloterdijk W,Nederlandse Casunie N V.Effect of Tensile Properties on the Safety of Pipelines[C]//.EPRG Anniversary Meeting.Brussels:EPRG,1997:10.[6]王茂棠.西气东输管线用钢、钢管“技术条件”编制中的几个问题及回顾[J].焊管,2003,26(2):1-6.[7] Hiroyuki Motohashi,Naoto Hagiwara,Tomoki Masuda.Tensile Properties and Microstructure of Weld Metal of X80Steel[J].Materials Science Forum,2003,426-432:4013-4018.。

X80管线钢1016X18.4mm直缝埋弧焊管研制开发

1)焊接接头外观形貌分析:

焊 缝 宏 观 照 片

参数方案A

参数方案B

参数方案C

根据焊缝宏观形貌分析,方案A焊缝成形较好,内外焊缝 余高在1.4~1.7mm之间,焊缝宽度21~22mm,内外焊重合量及 焊缝界面最窄点均较理想,焊缝表面过渡平缓,与母材平滑过 渡;

缺口 位置

母材

焊缝 热区

母材

焊缝 热区

母材

焊缝 热区 母材 焊缝 热区

温度 (℃)

-20

-20 -20

-20

-20 -20

-20

-20 -20 -20 -20 -20

夏比冲击(J)(10×10×55)

1

2

3 平均

300 300 295 298

195 190 190 192 250 290 260 267

按API 5L

2.3 断裂韧性 2.3.1落锤撕裂

试验温度 -5℃

DWTT剪切面积最小百分数

单个试样最小值

两个试样平均值

≥70%

≥85%

2.3.2夏比冲击

位置 管体横向 焊缝及热影响区

夏比冲击剪切面积SA% 单个试样最小值 三个试样平均值

≥80

≥90

≥30

≥40

夏比冲击功J (10mm×10mm×55mm

1.钢板质量 1.1 第一阶段钢板质量

鞍钢2炉共8张钢板进行检验,钢板外观、几何尺寸和分层探伤均合格, 由于首次试制,理化性能不太均匀。

1.2 第二阶段钢板质量 鞍钢3炉、28张钢板。理化性能取样3炉。钢板质量较第

我国管线用钢的生产现状及进展趋势分析

我国管线用钢的生产现状及进展趋势分析—、国内管线用钢的生产技术1.管线用钢制造石油、自然气集输和长输管或煤炭、建材浆体输送管等用的中厚板和带卷称为管线用钢〔 steelforpipeline 〕。

一般承受中厚板制成厚壁直缝焊管,而板卷用于生产直缝电阻焊管或埋弧螺旋焊管。

国内拥有70 万t/a 口径在1800mm 之内的螺旋焊管的生产力气,最近几年已成立了口径在1600mm 之内的直缝厚壁焊管的生产线。

国内能生产符合API5L 标准的管线工程设计要求的管线钢仅有10 连年的历史,首推宝钢,还有鞍钢、武钢、攀钢、酒钢、舞钢等,稳固生产X60 ~X70 级管线钢并在国际市场上占有必定的地位,目前已投入生产的X80 级管线钢质量也到达了国际先进水平,X100 级管线钢已经研制出来,尚未投入批量生产。

2.管线钢的技术要求现代管线钢属于低碳或超低碳的微合金化钢,是高技术含量和高附加值的产品,管线钢生产几乎应用了冶金领域近 20 多年来的一切工艺技术成就。

目前管线工程的进展趋势是大管径、高压富气输送、高寒和腐蚀的服役环境、海底管线的厚壁化。

因此现代管线钢应当具有高强度、低包申格效应、高韧性和抗脆断、低焊接碳素量和良好焊接性、以及抗HIC 和抗H2S 腐蚀。

优化的生产策略是提高钢的干净度和组织均匀性,C≤ 0.09 %、S≤ 0.005 %、P≤ 0.01 %、O≤ 0.002 %,并实行微合金化,真空脱气+ CaSi 、连铸过程的轻压下,多阶段的热机械轧制以及多功能间歇加速冷却等工艺。

目前国内外管线标准中没有管线用钢材的韧性指标,仅对管材有具体要求:〔 1〕最低使用温度下〔- 5℃ 〕DWTT≥85% SA ;〔 2〕最低使用温度下〔- 5℃ 〕夏比冲击吸取功≥ 145J。

当前管线钢的技术条件普遍承受美国石油协会标准APISpec5L ,可是国内具体工程或具体用户的定货技术条件往往较API 标准严格得多。

二、我国管线管的消费和生产状况1.管线管的消费状况管线钢主要用于加工制造油气管线。

X80~X120高钢级管线钢的最新进展

方伟编译:X80~X120高钢级管线钢的最新进展

X80一X120高钢级管线钢的最新进展

方 伟 编译,李为卫 校对

(中国石油集团石油管工程技术研究院,西安710065)

摘 要:介绍了高强度管线钢的制造技术概况,分析和讨论了X80,X100和x120级钢板、钢管

的显微组织和力学性能;通过UOE模拟装置,对从钢板到钢管成型后力学性能的变化进行了评

5 908 5 808

图2所示为B1和B2试验的力矩一压缩应变

关系。B类试样试验的第2个力矩相当大,足以

影响临界屈曲应变值。试验过程中两种情况的轴

向力基本为9 MN。从图2可以看出,第2个力

矩近乎为第1个力矩的1/2.第2个力矩不仅使

总力矩发生了变化,而且改变了最大力矩的位

置.其应变值为临界屈曲应变。

X100管线管的夏比V形缺口冲击功(.20℃) 为220J,其DW丌剪切面积(.20℃)为100%。从 钢板和钢管在不同试验温度下冲击功的变化可发 现,相同温度下,钢管的夏比冲击值比钢板的略 低,但是冲击值均很高,如在一40℃温度下为 200 J。试验钢管的DWrr性能非常好,85%.s。 韧脆转变温度低于一40℃.这意味着试验钢管甚 至可应用于条件苛刻的北极管线项目。

472曩≯誊耋穆

一70

14.3叠j蠹=_-_;—-_——————————————岬—■,晶———————————_————一

、蠹:。i酾∥

282

蠢;}u{一穆—60

慝糠糕鬻磐:…

。>85

看出,1单相轧制方法适用于提高钢板的低温韧 性,1+仅双相轧制方法有利于提高钢板的强度。

3 X80钢管的力学性能

2 X80钢板的显微组织和力学性能

X80管线钢在高压大流量输气管道上的应用与发展前景

X80管线钢在高压大流量输气管道上的应用与发展前景黄志潜中国石油物资装备(集团)总公司摘要本文概述了X80级管线钢在国外输气管道上的应用和国内业界在应用X80级管线钢方面存在的困惑。

介绍了澳大利亚业界的分析和观点以及国外在应用X80级管线钢方面的标志性进展。

总结了在此基础上召开的《2004北京X80级管线钢及钢管国际研讨会》的主要结论。

对国内应用X80级管线钢的前景作了分析与建议。

关键词输气管道X80级管线钢设计制造施工运行应用前景1 概述国外X80级管线钢的开发已经有20多年,生产与使用也有了15年以上的历史。

在X80级管线钢的管道设计、冶炼与轧制、钢管制造、现场焊接工艺、管道防腐保护与运营维护等方面已积累了丰富的经验。

目前国外普遍认为X80级管线钢的工业应用在技术上已经不存在问题。

2 国内的困惑尽管国外高压输气管道使用X80级管线钢已有15年以上的历史,但是为什么至今全世界使用并不广泛,总量也不过1600 km左右。

是因为还有什么关键技术问题没有解决,还是因为没有经济效益?这个问题近几年来一直困扰着国内管道工业界,在一定程度上影响着对应用X80级管线钢的认识和规划。

3澳大利亚管道工业协会(APIA)的分析澳大利亚的输气管道管径多在500mm以下,但广泛使用很高的输气压力,通常为15Mpa。

我们的澳大利亚同行也具有相似的困惑,即在X80已经可以供货15年之后,澳大利亚的高压输气管道的管材为什么仍以X70为主,X80只是在少量管道上使用?使用X80可以带来什么好处,同时又具有什么风险?为了解决这些问题,澳大利亚管道工业协会在于2002年10月召开了一次X80管线钢应用专题研讨会,邀请澳大利亚国内外与输气管道有关的各领域的专家一起进行分析。

形成了以下主要结论[1]:(1)采用X80肯定可以带来经济效益。

同一项目用X80代替X70,管材费用可以节省8~12%,项目总费用可以节省3~5%。

(2)在同一条输气管道上用X80代替X70,并没有什么重大技术问题需要解决,也不会因此带来什么附加的风险。

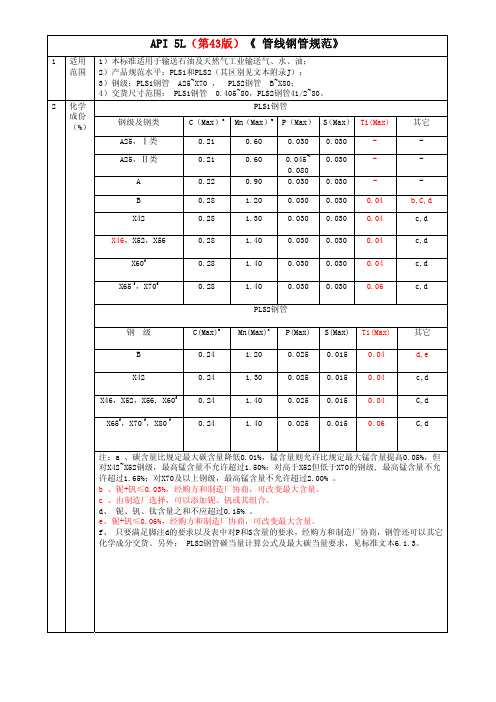

API 5L(第43版)《 管线钢管规范》

1 适用范围 1)本标准适用于输送石油及天然气工业输送气、水、油;2)产品规范水平:PLS1和PLS2(其区别见文本附录J);3)钢级:PLS1钢管 A25~X70 , PLS2钢管 B~X80;4)交货尺寸范围: PLS1钢管 0.405~80,PLS2钢管41/2~80。

PLS1钢管钢级及钢类 C(Max)a Mn(Max)a P(Max)S(Max)Ti(Max) 其它 A25,Ⅰ类 0.21 0.60 0.030 0.030- -A25,Ⅱ类 0.21 0.60 0.045~0.0800.030- -A 0.22 0.90 0.030 0.030- -B 0.28 1.20 0.030 0.0300.04 b,C,dX42 0.28 1.30 0.030 0.0300.04 c,d X46,X52,X56 0.28 1.40 0.030 0.0300.04 c,d X60f0.28 1.40 0.030 0.0300.04 c,d X65 f,X70f0.28 1.40 0.030 0.0300.06 c,dPLS2钢管钢 级 C(Max)a Mn(Max)a P(Max) S(Max)Ti(Max) 其它B 0.24 1.20 0.025 0.015 0.04 d,eX42 0.24 1.30 0.025 0.015 0.04 c,d X46,X52,X56, X60f0.24 1.40 0.025 0.015 0.04 C,d X65f,X70 f,X80 f0.24 1.40 0.025 0.015 0.06 C,d2 化学成份(%)注:a 、碳含量比规定最大碳含量降低0.01%,锰含量则允许比规定最大锰含量提高0.05%,但对X42~X52钢级,最高锰含量不允许超过1.50%;对高于X52但低于X70的钢级, 最高锰含量不允许超过1.65%;对X70及以上钢级,最高锰含量不允许超过2.00% 。

管道

管道:管道是用管子、管子联接件和阀门等联接成的用于输送气体、液体或带固体颗粒的流体的装置。

通常,流体经鼓风机、压缩机、泵和锅炉等增压后,从管道的高压处流向低压处,也可利用流体自身的压力或重力输送。

管道的用途很广泛,主要用在给水、排水、供热、供煤气、长距离输送石油和天然气、农业灌溉、水力工程和各种工业装置中。

简介:当流体的流量已知时,管径的大小取决于允许的流速或允许的摩擦阻力(压力降)。

流速大时管径小,但压力降值增大。

因此,流速大时可以节省管道基建投资,但泵和压缩机等动力设备的运行能耗费用增大。

此外,如果流速过大,还有可能带来一些其他不利的因素。

因此管径应根据建设投资、运行费用和其他技术因素综合考虑决定。

管子、管子联接件、阀门和设备上的进出接管间的联接方法,由流体的性质、压力和温度以及管子的材质、尺寸和安装场所等因素决定,主要有螺纹联接、法兰联接、承插联接和焊接等四种方法。

螺纹联接主要适用于小直径管道。

联接时,一般要在螺纹联接部分缠上氟塑料密封带,或涂上厚漆、绕上麻丝等密封材料,以防止泄漏。

在1.6兆帕以上压力时,一般在管子端面加垫片密封。

这种联接方法简单,可以拆卸重装,但须在管道的适当地方安装活接头,以便于拆装。

法兰联接适用的管道直径范围较大。

联接时根据流体的性质、压力和温度选用不同的法兰和密封垫片,利用螺栓夹紧垫片保持密封。

在需要经常拆装的管段处和管道与设备相联接的地方,大都采用法兰联接。

承插联接主要用于铸铁管、混凝土管、陶土管及其联接件之间的联接,只适用于在低压常温条件下工作的给水、排水和煤气管道。

联接时,一般在承插口的槽内先填入麻丝、棉线或石棉绳,然后再用石棉水泥或铅等材料填实,还可在承插口内填入橡胶密封环,使其具有较好的柔性,容许管子有少量的移动。

焊接联接的强度和密封性最好,适用于各种管道,省工省料,但拆卸时必须切断管子和管子联接件。

城市里的给水、排水、供热、供煤气的管道干线和长距离的输油、气管道大多敷设在地下,而工厂里的工艺管道为便于操作和维修,多敷设在地上。

油气管道缺陷B型套筒修复焊接及无损检测技术现场应用

油气管道缺陷B型套筒修复焊接及无损检测技术现场应用王常顺4国家管网集团管道工程建设项目部【摘要】:我国输油气管道输送的介质主要以石油、天然气为主,大部分油气管道因建设时间早,运行时间较长,管道输送距离长、运行条件复杂,管道铺设时条件恶劣,焊接质量等因素难免产生大量缺欠及缺陷,多年高压运行缺陷逐渐扩大,经内检测初步检测后通过开挖验证发现大量不可接受的缺陷,因此近年长输管道的缺陷修复的数量大大增加,缺陷修复主要采取的方式为换管或B型套筒修复,本文主要介绍B型套筒焊接及其无损检测技术的现场应用。

关键字:油气管道;B型套筒;焊接;无损检测。

对于高钢级长输管道缺陷修复,前期国内管道B型套筒普遍采用钢级较低的Q345R,但因管道承压要求其B型套筒厚度较大,从而增大了焊接的工作量大,且易产生各类焊接缺陷。

如今现场一般采用X65、 X70 钢级的B型套筒及其配套技术,其高钢级的优势可使套筒壁厚降低20%左右,减少现场焊接工作缩短修复时间。

一、B型套筒焊接B型套筒通常针对管径DN600~DN1000的管道进行修复,因其焊缝结构一般采用SMAW手工电弧焊,焊条采用Ф3.2mm E9018-GH4R焊条。

如今B型套筒自动焊技术已经开始运用在高压、高钢级管道上,其具有表面成型好、焊接质量高、减少劳动强度、节省焊接用时等诸多优点。

焊接前注意事项:1)对焊接位置对应的原始管道位置进行壁厚测量,保证其壁厚符合相关标准要求;2)B型套筒焊接为在役焊接,应调节管道运行压力符合GB/T 36701-2018附录A带压施焊的压力相关要求;3)调节管道内介质的流速至工艺要求范围内;4)套筒母材坡口面应进行磁粉或者渗透检测,以防止坡口面存在影响焊接的缺陷。

B型套筒组队完成后应对其焊接位置进行预热,一般采取的方式为火焰加热或者中频加热,加热温度应符合相关工艺的要求,如在焊接过程中中断,继续焊接前应重新加热至要求的温度。

焊接使用的低氢焊条在使用过程中存放在保温桶内,随用随取。

Φ1016油气管道三维漏磁动磁内检测设备工业示范应用

第34卷第$期机电产品开发与创新Vol.34,No.1 2021年1月Development&Innovation of Machinery&Electrical Products J/n.,2021文章编号:1002-6673(2021)01-080-04①1016油气管道三维漏磁/动磁内检测设备工业示范应用付大为!!马强",郭饈!!胡铁华1(1.机械科学研究总院集团有限公司,北京100044;2国家管网集团河北建投天然气发展有限责任公司,河北石家庄050001)摘要:①1016油气管道是我国现有建成的大口径、高压、大排量、高强钢的主要干线管道,其安全隐患日益突出,尤其是环焊缝问题&本文作为国家“十三五”重点研发计划项目的研究成果之一,针对此类问题开展了三维漏磁/动磁检测方法研究,并在完成原型机实验及牵拉场测试基础上,开展了工业现场示范&该工业示范经过初步检测数据分析及开挖验证,验证结果符合实际工程需要&关键词:油气管道;三维漏磁(动磁(金属损失(裂纹(內检测;工业示范中图分类号:TE973;TE88文献标识码:A doi:10.3969/j.iss4.1002-6673.2021.01.026Industrial Demonstration and Application of3D MFL/Dynamic Magnet In-line Inspection ToolsCustomized for!1016Oil and Gas PipelineFUDa-Wei1,MA Qiang1,GUO Xian1,HU Tie-Hu($(1.China Academy of Machinery Science and Technology Group Co.,Ltd.,Beijing100044,China;2.Hebei Natural Gas Construction and Investment Development Co.,Ltd., National Petroleum andNatural Gas Pipe Network Group Co.,Ltd(PipeChina),Shijiazhuang Hebei050001, China)Abstract:①1016oil and gas pipelines are the main trunk lines constructed and operated in China in recent years,with the feature of large diameter,high pressure,high flow rate and high-strength steel.The potential safety hazards of this pipeline are getting more and more prominent as well,especially the girth welds problems.As one of the research findings of"National Key Research and Development Project in the13th Five-Year Plan",this paper discusses the method of3D MFL/dynamic magnet in-line inspection tool,the sample machine of this type of inspection tool,how it performs during the pull-through test,and the subsequent on-site industrial demonstration.Based on the preliminary test data analysis and verification dig,the industrial demonstration practice turned out to be a conforming one as the inspection results have met the actual engineering needs.Keywords:Oil and gas pipeline;3D MFL;Dynamic magnet;Metal loss;Crack;in-line inspection;Industrial demonstration0引言油气管道作为油气储运重要基础设施,其安全备受社会关注'近年来以高强钢、大管径、高压力、大排量为主的工程建设越来越多%尤其是已建成的大管道!1016有:西气东输一线、川气东送、中缅管道、陕京三线、秦沈、中贵及各种联络线,!1016管道已经成为我国天然气输送的主要管道。

质量案例分享

场。通过与现场监理、施工单位的沟通,进一 步了解了当时爆管的相关情况,同时也查看了 有关的记录资料、现场的地形地貌。 最终会议认为:西二线东段18标段两次爆

管起源于相同地点和钢管母材,均为管道受瞬

时高压造成;爆管段及相邻钢管力学性能符合 西二线标准要求;清管排水过程符合要求,没 有误操作。

5

初步原因分析

初步原因分析 第一次管材破裂专题分析会

最终专家会议认为:试压所爆管段,经过

2

第二次管材破裂专题分析会

2010年9月25日,相关专家再次赴爆管现

严格的理化分析,可以认定该根管材无质量问 题,母材合格,安全可靠;该管段破裂,是由 于管材受到大于管材屈服强度的应力后,发生 爆裂事故,产生原因有待进一步研究。 建议对该爆管事件进行专题研究,开展后 续工作。组织各个方面的专家(爆破学、流体 力学方面)、国家重点失效分析实验室,继续 分析探讨,作为今后同类工作的案例 。

2

爆管相关信息

(2)两次破裂部位 (1)两次爆管地 第一次破裂部位:排水末 端(EB034-2桩)与试压头相

点 两次爆管地点均 为:河南省三门峡市 陕县桃王村,管道桩 号EB034-2,试压后

连的钢管发生破裂,试压头携

带部分母材脱离主管,破裂点 距离管端11.3m。 第二次破裂部位:排水末

端(EB034-2桩)距离试压头

综合值班室地基产生不均匀沉降的外部因素 。

第 21 页

(1)地勘报告存在的问题:

a、地勘报告中未对储罐区以外的山谷冲沟部位提出地基处理方案。 b、地勘报告未明确提出进行验槽 。 (2)设计存在的问题: a、图纸中对储罐区填土区的地基处理未采用地勘报告中提出的振冲碎石桩法。 b、对于不均匀的填土土质,没有提出组分要求。 c、图纸中未明确提出进行验槽。 d、地基处理方案未进行专家论证评审。 e、储罐区内地坪为素土夯实,难以抵御雨水对地基的浸泡。