原油储罐底板发生腐蚀穿孔的原因分析

原油储罐底板腐蚀原因分析及控制措施

清罐 后发 现储 油 罐底 板腐 蚀情 况如 下 : ① 底 板 内部 多 为 局 部腐 蚀 穿 孔 。 防腐 层 局部 脱 落。 脱落 区有 深 色 锈 蚀 ; 完 全 脱 落 区 多 为 洞 蚀 现 未 象 , 现 为 防腐 层 圆 形鼓起 ; 表

②罐 第 一 圈板 与底 板 焊接 处 腐 蚀严 重 。 局部 穿

HC 3 ( O 一 二氧 化 碳 ) 常造 成 坑点 腐 蚀 、 状 态 常 片

腐 蚀等 局部 腐 蚀。

⑤ 细 菌与微 生 物腐 蚀

分 析 原油 样 品发 现 , 有 原 油 水 样 中 的 C1 离 所 一

子浓度均在 3 0—7 0克 / , 上述 临 界孔 蚀 浓 度 的 升 是

ห้องสมุดไป่ตู้

目前 , 油 田的 原油 储油 罐腐 蚀现 象 比较普 遍 。 各 其 中储油 罐底 板 的腐 蚀则 更 加严重 。就青 海油 田采

HC , 离 子 的 含 量 也 很 高 , 次 于 c 一 子 。 也 O一 仅 1离 它 是 钢 腐蚀 破坏 的原 因 之 一。七 个 样 品的 p 值 均 在 H

用, 它是 典 型 的具有 活化 阳极 作 用 的阴 离子 。 离子 氯

一

般 以三种 方 式 来破 坏 钢 铁 , 之 腐 蚀 。首 先 由于 使

3 腐蚀 原 因分 析

C 一 子 的半径 小 , 1离 穿透 力 强 , 以它 最 容 易透 过 在 所 钢 铁表 面形 成的 钝 化 膜 内的 极 小 孔 隙 , 且 它 与 钢 并 铁相 互 作 用 时 就 形 成 了可 溶 性 化 合 物 。 一般 情 况 下, 当介 质 中的 C 一 子 浓度超 过 0 0 0 mo/ . 1离 .0 3 1 L时

储油罐底板腐蚀分析及对策

储油罐底板腐蚀分析及对策储油罐是石油化工、化学、冶金等领域储存液体、气体等物质的重要设备,其底板一旦出现腐蚀问题,将会对生产经济带来非常严重的影响。

因此,对于储油罐底板腐蚀问题,希望能够进行深入的分析和有效的对策。

储油罐底板腐蚀主要原因储油罐底板腐蚀的主要原因是介质的腐蚀,介质的腐蚀作用是由于储存的液体或气体中含有的酸性、碱性或盐类成分,造成底板表面金属的化学反应,从而形成气孔、麻点、坑蚀等腐蚀形态。

此外,底板表面的腐蚀表现还会因为罐壁的压力、温度、湿度、流量等外部因素的影响,而呈现不同的形态。

对策措施储油罐底板腐蚀防护非常重要,因此需要采取有效的对策来预防和控制腐蚀。

1. 选择合适的材质和涂层在储油罐底板材料的选择上应当高度重视其耐腐蚀性能,一般优先选用耐腐蚀性能更好的不锈钢材质来制造底板。

同时,在底板表面进行防腐涂层处理,能够有效地保护底板不被腐蚀。

涂层的种类应尽可能选用防腐蚀性能更好、涂层厚度适宜的涂料。

2. 定期检查进行定期检查,发现腐蚀问题应立刻进行修补或更换,以及时避免化小问题成为大问题。

在进行底板定期检查时应采用科学的检查手段和方法,如金属检漏仪、外观检查和磁粉检测等。

3. 控制罐内介质的腐蚀性可以通过改变储存介质的成分、浓度等方法,控制其腐蚀性,从而在一定程度上减少底板的腐蚀现象。

同时应使用适当的防腐剂来对储存介质进行处理,从而保持底板表面的清洁度和整洁度。

4. 注意贮液温度的控制底板温度的高低直接影响到储存介质的腐蚀性能,因此在储油罐的生产过程中,应该控制罐内温度,保持介质的稳定性,减少介质对底板的腐蚀影响。

针对储油罐底板腐蚀问题,应该采取多种有效的措施,以保证储油罐的稳定运行和安全进度,防止腐蚀问题对生产经济造成不利影响。

原油储罐腐蚀情况分析及保护方法_2019

河南汇龙合金材料有限公司编制刘珍技术部原油储罐腐蚀情况分析及保护方法随着国家石油战略储备工作的开展,大型原油储罐的建设方兴未艾。

储罐在使用过程中经常受到各种有害介质的腐蚀而导致安全问题日益突出。

另一方面随着我国石油化工行业的迅速发展,原油消耗量的不断提高,我国已开始大量进口国外原油。

国外油田的产品成分更加复杂,硫化物、盐等杂质增多,使原油增加了电解质溶液特征,尤其是中东原油日益劣化,呈高酸、高硫、高含水量变化趋势,都加重了油罐的腐蚀。

原油罐罐底腐蚀情况最为严重,大部分为溃疡状的坑点腐蚀,直至穿孔。

主要发生在焊缝区、凹陷及变形处。

底部腐蚀特征为坑蚀与点蚀,腐蚀速率甚至超过lmm/a。

原油罐设计寿命一般为20年,但实际上原油罐底板往往经数年就穿孔,日本曾对131座未加阴极保护的10000m3以上的大型油罐在罐内用超声波测定底板厚度,局部的最大腐蚀率达到0.5mm/a。

美国一家储罐维修公司把整个储罐顶高3m后,直接检查底板外侧,得到了类似结果。

原油储罐底板穿孔后大量一、油罐腐蚀情况及腐蚀分析1.腐蚀概念河南汇龙合金材料有限公司编制刘珍技术部腐蚀是金属和周围环境起化学或电化学反应而导致的一种破坏性侵蚀。

腐蚀是一种化学过程,而且大多都是电化学过程,伴随着氧化-还原反应的发生。

2.油罐腐蚀的类型根据其作用原理的不同,油罐的腐蚀主要有以下几方面。

2.1化学腐蚀油罐本体与所储存的介质或油罐外壁与周围环境发生化学作用而引起的破坏,腐蚀过程中没有电流产生,一般腐蚀较轻。

2.2电化学腐蚀在腐蚀过程中有电流产生,是油罐最主要、最严重的一种腐蚀,主要发生在罐底和罐壁。

油品中含有水、氯化物、硫化物及无机盐、有机酸等是造成电化学腐蚀的主要原因。

3.油罐腐蚀分析3.1罐底腐蚀由于油品沉降于罐底的少量水分中含有浓度很高的盐、酸、硫化物、溶解氧、氢等离子,电化学腐蚀性相当强,使罐底板产生斑点、蚀坑、甚至穿孔。

河南汇龙合金材料有限公司编制刘珍技术部3.2储油罐底部外侧腐蚀由于罐底坐落在沥青砂面上,由于地下水从沥青砂层上断裂缝的渗入、罐排水、消防喷水及罐底板穿孔漏水等都会加速底板腐蚀。

原油储罐的腐蚀机理分析及应对措施

原油储罐的腐蚀机理分析及应对措施摘要:作为社会经济发展和综合国力衡量的重要因素,原油资源非常宝贵。

油罐是原油在油气采输系统中的主要容器,由于当前我国炼化企业加工的原油逐渐向重质化、劣质化、高含硫等不利方向发展,从而使原油油罐腐蚀问题进一步加重,造成石化安全生产隐患和石化企业经济损失。

本文通过分析原油油罐腐蚀形成的机理,探讨应采取的应对保护措施,以便提高原油储罐的防腐蚀水平。

关键词:原油储罐;腐蚀机理;应对措施由于原油内含有一些如硫化物、无机盐、有机酸、二氧化硫、氮化物、水分、氧等腐蚀性杂质,虽然这些杂质含量较少,但容易造成储罐腐蚀,目前绝大多数储罐损坏是由腐蚀引起的,如外腐蚀和内腐蚀。

随着我国原油消耗的日益加大,国产原油已不能满足自身市场的需要,需要进口外国原油。

随着中东原油质量的不断下降,高硫化、高酸、高含水量趋势越发严重,也加剧了原油储罐的腐蚀。

腐蚀容易使原油油罐使用寿命大打折扣,且腐蚀物质进入原油后容易在炼化后污染环境,降低成品油质量。

而一旦储油罐因腐蚀穿孔出现原油泄漏事件,不仅容易污染环境,还容易引起重大火灾或爆炸事故,造成严重的安全生产事件并影响人身财产安全。

1原油储罐腐蚀机理分析原油储罐一般使用寿命设计为20年,但因为各种原因加上防腐意识不强,原油储罐的使用寿命一般都达不到20年这个期限,研究表明在投入使用2-3年后,罐体都会出现不同程度的腐蚀,其中以油罐底部和顶部腐蚀最为严重,特别是油罐底板及底圈壁板的腐蚀速度是最快的,可以>0.15mm/年的速度发展,并出现大面积腐蚀麻坑,深度可达1-3mm。

1.1气相部位腐蚀机理油罐气相部位的腐蚀主要是电化学腐蚀,主要是该部位的原油挥发出H2S、HCI等酸性气体,或罐中原有或后期进入的水分、CO2、SO2等气体可凝结成酸性溶液凝聚在罐壁,从而发生化学腐蚀。

其中CO2可造成片状腐蚀、坑点腐蚀等局部腐蚀。

而硫腐蚀主要是以s元素、H2S为主,在无水状态下,原油的硫化氢对金属无腐蚀作用,但在有水气的情况下,H2S或S元素容易产生固态形式腐蚀产物,且腐蚀速度变快。

原油储罐底板的腐蚀原因分析及阴极保护防腐措施

原油储罐底板的腐蚀原因分析及阴极保护防腐措施摘要:在进行对大型油罐的保护过程中,对于底板外侧、排水水井套管的保护往往是采用阴极保护的方式,但是在实际上,施加的电流通常无法实现对金属表面的全面保护,阴极保护的效果往往差强人意,甚至不能实现有效的阴极保护。

再加上原油储罐底板的腐蚀问题较为常见,对于油品的运输与加工产生不利影响。

基于此,文章对原有储罐底板腐蚀产生的原因进行了详细分析,进而对阴极保护防腐策略的实施进行了有效探讨,以供相关参考。

关键词:原有储罐;底板腐蚀;阴极保护在进行油品的加工、运输、储存过程中,原有储罐都是至关重要的设备。

随着石油生产规模的不断扩大,储罐使用的数量也在不断提升。

储罐在实际使用过程中,往往是直接裸露在自然环境中,并且内部和原油进行直接接触,极易受到腐蚀影响。

就储罐腐蚀相关调查研究显示,底板腐蚀的现象较为常见与严重,甚至能够达到储罐整体腐蚀量的80%以上,使得储罐发生腐蚀穿孔,造成较大经济损失的同时也埋下较为严重的安全隐患。

一、原油储罐底板腐蚀的原因分析(一)电化学腐蚀在原油储罐中通常会随着原油的输入而混入一定量的水分。

这些水分在凝结之后沉入到储罐的底部。

同时,受到原油罐底部储料不均匀以及液体发生流动等原因,会使得储罐底部的含水量逐渐增加。

一般来说,在原油储罐的底部设置有排水管,但是排水管设置的位置与底板之间仍有一定距离,原油储罐底板积水的问题得不到有效解决。

随着科技的不断发展,防腐涂料在底板中的应用能够实现水与原油、储罐底板的分离,起到较好的防腐效果。

但是,在长时间的使用下储罐底部的水会逐渐渗透涂料与底面材料发生直接接触,此时的储罐的底板的电腐蚀加速。

若是原油储罐水分积累过大,与底板发生大规模接触,会进一步加剧腐蚀影响,降低原油储罐的使用寿命。

除此之外,在原油中存在着一些微生物,如硫酸盐还原菌等,其活动会产生一定的代谢物,影响储罐的材质性能。

长时间作用下,会使得原油储罐底板表面覆盖一层生物膜,在底板位置形成一种厌氧环境。

Q235B钢原油储罐底板腐蚀穿孔原因

理圯艟验-物理分冊PTCA (PARTA: PHYS.TEST.)0量控制与失玟分析DOI : 10.11973/lhjy-wl202102014 Q235B钢原油储罐底板腐蚀穿孔原因武刚U2,徐帅3,张楠5,张庶鑫“%孙冰冰3,周会萍\马建朝;(1.中国石油集团石油管工程技术研究院,西安710077;2.石油管材及装备材料服役行为与结构安全国家重点实验室,西安710077;3.中石油管道有限责任公司西部分公司,乌鲁木齐830013)摘要:某Q235B钢储罐底板发生腐蚀穿孔泄漏事故。

通过宏观分析、微观分析、化学成分分 析、力学性能试验、金相检验等方法,对储罐底板腐蚀穿孔原因进行了分析。

结果表明:储罐底板的 涂层因质量较差发生鼓包后破损,在破损点发生了氧腐蚀,进而导致储罐底板腐蚀穿孔。

关键词:原油储罐;底板;腐蚀穿孔;氧腐蚀中图分类号:TG115.2 文献标志码:B 文章编号:1001-4012(2021)02-0057-03Corrosion Perforation Causes of Bottom Plate for Q235B Steel CrudeOil Storage TankW L I Gang12, XU Shuai . ZHANG Nan', ZHANG Shuxin12. SUN Bingbing1, ZHOU Huiping1. MA Jianchao(1. CNPC Tubular Goods Research Institute, Xi’an 710077,China;2. CNPC Key Laboratory for PetroChina Tubular Goods Engineering,Xi’an 710077,China;3. Petrochina West Pipeline Company, Urumqi 830013, China)Abstract:A Q235B steel storage tank bottom plate corrosion perforation leakage accident occurred. The corrosion perforation causes of storage tank bottom plate were analyzed by means of macroscopic analysis, microscopic analysis, chemical composition analysis, mechanical property t e s t and metallographic examination. The results show that the coating on the bottom plate of storage tank was damaged after bulging due to poor quality, and oxygen corrosion occurred at the damage point, which led to corrosion perforation of the storage tank bottom plate.Keywords:crude oil storage tank;bottom plate;corrosion perforation;oxygen corrosion储罐是石油化工行业中非常重要的设备,其对 石油化工装置的“安、稳、长、满、优”运行起到重要作 用,还被广泛用于港口、石油化工企业和油库的液体 原料、中间产品储存以及原油运输业中>2]。

大型原油储罐腐蚀原因分析及防护对策

一般 讲湿 度越大 ,腐 蚀性越 强 ) , 了重 要 作 用 。但 是 大 量 加 工高 硫 下形 成 不 可见 的氧 化 膜 。 钢 铁 的 ( a 重 质 原 油 ,也 使 原 油 储 罐 等设 备 表 面保 持 光 泽 。② 潮 湿 的 大气 腐 其腐蚀原理如下 : 、水是一种电解 的腐 蚀 日趋 严 重 , 因此 搞 清原 油 蚀 。是 指金 属 在 肉眼 看不 见 的薄 质 ,而且还能溶解大量 的离子 ,从 储 罐 的 腐 蚀机 理 ,制 订 合 理 的 防 膜层 下 发 生 的腐 蚀 。此 时 大气 中 而引起 金属腐 蚀 。b、水 可 以离解 护 措 施 ,对 于 确 保 大 型原 油 储 罐 存 在 着 水 汽 ,当水 汽 浓 度 达 到临 成 H+ H一 , 、O p H值 的不 同对金属 、 安 全 长周 期 运 行 具 有 十分 重 要 的 界湿度 ( 的临界湿度为 6 %,铜 氧化 物 的溶解 腐 蚀 具 有 明显 的影 铁 5

维普资讯

腐

大 型 原 油 储 罐 腐 蚀 原 因

分析及 防护对 策

张 峰杰 ( 青岛炼 油化工有限公 司 山东 青 岛 2 6 0 6 5 0)

【 摘 要 】 本篇 分析 了大型原油罐产生腐蚀 的原 因, 出了涂料 防腐方案,支柱对 提

应处底板增不锈 钢板 等防护措施 ,罐底板采用涂料 与阴极保护的联合保护 方案。

性 ,因而它 可加 剧腐 蚀 , 离海 洋越 境 条 件下 生 锈 ,就 是 一种 最 常 见 液 滴 聚集 ,存 在 肉眼看 得 见 的水 远 ,大气 中的盐分越少 ,腐蚀量越 小 。④其 他影响 。在石油生产 的大 气 环 境 中 ,可 能 含 有 大量 的 cl, ,

张峰杰 ( 9 8一 ) 17 ,工程师 ,主要从事油气储运。

50000m3原油浮顶罐底板的腐蚀与防护

51F RIEND OF CHEMICAL INDUS TRY FRIEND OF CHEM ICAL INDUS TRY2006.N O .01化工之友石化论坛腐蚀是石化企业安全生产的一大安全隐患原油储罐是油气采输系统中的主要容器,底板腐蚀穿孔是对原油储罐安全运行威胁最大的隐患之一原油储罐底板穿孔后大量原油泄漏,会严重污染环境,存在着火和爆炸危险,造成储罐被迫停用,其直接和间接经济损失非常巨大,因此有必要对储罐底板实施有效的保护措施,减少泄漏事故的发生,延长大修周期2005年,我公司新建两座50000m 3原油浮顶罐,备装俄罗斯原油俄罗斯原油含硫较高,对罐腐蚀严重,其防腐尤其重要.通过对国内炼厂的考察和调研,最终确定采用罐底内表面涂刷型玻璃磷片防静电涂料,罐底外表面涂刷厚浆型高耐蚀环氧煤沥青漆及带状镁牺牲阳极阴极保护的防腐措施.1罐底板腐蚀原因分析:1.1底板上表面腐蚀:原油中含有的腐蚀介质水和泥砂混合物,沉积在罐底部形成电化学腐蚀环境另外,罐底板因化学成分不均一(在焊缝处更明显),在电解液作用下经形成腐蚀电池,加剧罐底腐蚀的发生1.2罐底板外腐蚀:油罐沉降不均或罐底施工时与基础结合不严密,地基与底板之间存在孔隙或缝隙,雨水地下水潮湿大气可能进入缝隙处,在透气程度不同的区域之间,构成了氧浓度差电池,使得局部腐蚀较为严重.氢氧化亚铁将转变为灰黑色的磁性氧化铁:3Fe(O H)2Fe 3O 4+2H 2O +H 2;在氧较充分的情况下,氢氧化亚铁将进一步氧化成氢氧化铁,金属离子从基体进入到锈层包围着的水溶液又发生水解反应:Fe 2++2H 2O Fe(O H)2+2H +;与罐底接触的沥青砂垫层中的水溶性氯的含量很高,其中一部分氯溶解于渗水中,为了保持电中性,氯离子就向基体金属与锈层之间的界面运动,造成此处溶液中氯离子浓度高,氧浓度低,成酸性,即构成了闭塞区腐蚀电池,使局部腐蚀十分强烈,形成蚀坑并最终导致穿孔.2.防护措施:2.1罐底板内壁防腐:为了避免腐蚀介质与油罐底板直接接触,需采用耐腐蚀涂料作表面涂层保护,考虑到原油进罐后会产生静电积聚,为防止静电火灾爆炸事故发生,应使用导静电防腐涂料,经多方考察选用型玻璃磷片防静电涂料作为罐底板内壁防腐层.因为油罐金属表面存在水分,油污,尘垢和氧化皮等,会降低保护层与金属表面的粘结力,因此要求罐底表面进行喷砂处理达到a 2.5级油罐表面处理后要尽快刷涂料涂刷底漆灰色遍底漆干膜厚度为100m 120m 面漆棕黑色3遍面漆干膜厚度为195m 255m2.2罐底板外壁防腐:罐底板外壁除要求加强施工质量避免油罐基础沉降不均外采用防腐涂料和阴极保护双重保护的方案以避免罐底板外壁腐蚀2.2.1采用厚浆型高耐蚀环氧煤沥青漆作为防腐涂料要求罐底外表面除锈达到t 3级后涂刷底漆遍底漆干膜厚度为160m 200m2.2.2罐底下表面采用牺牲镁阳极阴极保护阴极保护是国际上公认的防腐技术,已有一百年的历史,其防腐效果在诸多技术中首屈一指,无可替代表1带状镁阳极规格对于正在建设中的新罐来讲在罐底板下面敷设牺牲阳极可做到保护电流分布均匀保护电位也均匀一致从而阴极保护效果大大提高根据现场环境条件的具体情况选择采用带状镁牺牲阳极阴极保护的技术方案注表中的电位值为相对Cu /饱和Cu SO 4电极工艺方案保护面积计算S=r 250000m 3原油罐的直径为60.20m 则保护面积S=2846.31m 2保护电流计算I=i S式中I -保护电流mAi -保护电流密度取5mA /m 250000m 3原油浮顶罐底板的腐蚀与防护田艳中国石油哈尔滨石化公司150001摘要通过对原油储罐底板腐蚀原因的分析提出涂层加阴极保护联合防护是解决原油储罐底板腐蚀问题最合理的措施关键词储罐腐蚀涂层阴极保护中文分类号:TE8文献标识码:BFRIEND OF CHEMICAL INDUS TRY52FRIEND OF CHEM ICAL INDUS TRY2006.NO .01化工之友石化论坛则所需保护电流I =14231.57m A 牺牲阳极数目计算在土壤中带状镁阳极输出电流取6mA/m 则需要带状镁阳极长度为L=fI /I f式中L -带状镁阳极长度m I -保护电流mAI f -单位阳极发生电流mA/m f -备用系数一般2~3这里取3将参数代入式中可得L=7116m牺牲阳极使用寿命T=0.85W /gI f式中:T -牺牲阳极使用寿命aW -牺牲阳极重量K gg-牺牲阳极消耗率Kg/A a 镁阳极消耗率为7.92Kg /A aI f -牺牲阳极平均工作电流A 将前面数据代入式中可得T=24.8a显而易见长7116m 的镁阳极使用寿命大于20a 可满足对阳极寿命的要求带状镁阳极的布置带状镁阳极设置在底板下面30-40cm 处以网格状布置横向纵向各排列113条每条阳极带间距约50cm 镁阳极带的长度从4m 5m 6m 58m 59m 的各4条长60m 的2条共计226条带状镁阳极的总长度则为7176m阴极保护系统维护管理牺牲阳极投入运行后应定期进行检测和维护至少每半年一次如干燥季节时应在牺牲阳极埋设处及参比电极安装处适当浇水润湿3结束语对原油储罐罐底上表面采用涂料防腐经济适用操作简便易于检查质量和修补对于罐底下表面单独采用涂料防腐蚀是达不到理想要求的因为预先涂刷在钢板上的涂层会受到搭结焊时的热作用而局部烧损涂层老化后罐底下表面无法进行经常性的维护因此需采用涂料和阴极保护联合防护裸露的金属获得了集中的电流保护弥补了涂层缺陷涂层又极大地减少阳极的消耗量或降低保护电流密度两者相辅相成既可以延长涂层的使用寿命又可以节约投资参考文献1李春娟.原油罐的腐蚀与防护[J ].石油化工腐蚀与防护1999162郭光臣等.油库设计.北京石油工业出版社19841协调注采关系需要解决的主要问题由于二类油层的非均质性实施聚合物开采与葡一组主力油层将有较大的差别主要表现在油层性质发育较差河道砂规模变小注采井距应较主力油层小同时需限定注聚对象进行开采布井方案研究通过对注聚对象层系组合和井网部署的研究确定出适合二类油层聚驱开发的调整对象合理井距和井网方式使聚驱控制程度由50.3%提高到70.6%,提高了20.3个百分点但在协调注采关系方面仍然存在一定问题对二类油层注聚开发影响较大需采取与葡一组油层不同的做法具体为1.1二类油层聚驱与三次加密注采系统调整结合射孔问题北二西二类油层射孔方案与三次加密注采系统调整方案同时编制二类油层聚驱应立足于密井网条件单砂层注采关系的互补与原水驱井网三次加密及注采系统调整协同考虑射孔问题诸如水驱井封堵影响产量较大问题各自调整对象的确定问题井网间互补利用问题等一方面努力减少水聚驱干扰另一方面完善单砂体注采关系提高油水井连通比例1.2水聚同驱边界处理问题协调二类油层聚驱注采关系的做法及认识林立1邹乐君1万新德21.浙江大学理学院地球科学系杭州3100272.大庆油田有限责任公司第三采油厂黑龙江大庆163113摘要针对北二西二类油层聚驱在协调注采关系方面遇到的二类油层聚驱与三次加密注采系统调整结合射孔水聚同驱边界处理注采井低效平面上注采对应率低个别井区厚度发育过大调整难度大等五方面问题通过明确分单元驱替方式进行水聚区域的划分在水聚同驱接触带附近划分出8种类型注采连通关系按照纵向上集中成段平面上连接成片形成各自相对独立的注采系统的总体原则因井因层而异协调二类油层聚驱注采关系关键词二类油层水聚同驱低效井聚驱控制程度分步射孔中文分类号:T E19文献标识码:B。

原油罐罐底板腐蚀原因分析及防护措施

由于底板 焊接 时,焊缝 处 的 防腐层 会被 高 温破坏 ,为 了防 止焊缝 处 底板 发生 腐蚀 ,对焊 缝 处做 如下处

收稿 日期 : 0 80 .8 2 0 —90

作者 简介 : 蔚倩 ( 6一) 刘 1 5 ,女,黑 龙江东 宁人 ,湖南理 T学 院 机械 与电气 1程 系 教授 . 要研 究方 向:焊接 材料 9 : 主

湖 南理 工学 院学报 ( 自然科 学版 )

Ab ta t Th o g e a a y i o o r so f h r d i b t m l t , h ril i e o r t c ie me s r s t s s r c : r u h t n l s fc ro i n o e c u e o l o t h s t o p ae t ea t e g v ss me p o e t a u e : o u e c v

命提 高 5年以上.

关键词 : 油罐 ; 原 底板腐蚀原 因;防护施

中 图分 类 号 : F 1. T 11 5 文献 标 识 码 : A 文 章 编 号 : 6 259 (0 80 —0 50 17 —2 82 0 )40 6 .2

An l sso eCa s fCo r so f h u eOi Bo t m a y i ft u eo r o i n o eCr d l to h t

第 2 卷 第 4期 1

20 0 8年 1 2月

湖 南理 工学 院学 报( 自然 科学 版)

J u n l f n n I si t fS i n ea dT c n l  ̄ Na u a ce c s o r a o Hu a t u eo ce c n e h o o, n t v( t r l in e S

原油储罐底板腐蚀原因分析及防护对策

原油储罐底板腐蚀原因分析及防护对策摘要:针对中国石化塔河炼化有限责任公司原油储罐底板腐蚀严重的问题,分析了产生腐蚀的原因,提出了罐底板采用涂料与牺牲阳极联合保护,支柱对应处底板增焊不锈钢板等防护措施。

关键词:原油;储罐;腐蚀;防护;涂料;牺牲阳极1前言中国石化塔河炼化有限责任公司(以下简称“塔河炼化公司”)现具有500万吨/年原油综合加工能力,加工塔河原油,该原油密度高、盐含量高、粘度大、沥青质含量高。

近年来,其性质进一步劣质化,密度接近0.96g/cm3、盐含量400-600mg/l、硫含量〉2%,由于原油性质属于高硫原油,使原油储罐等设备的腐蚀日趋严重,2016年10月1#装置大检修时已发生原油储罐底板因腐蚀导致开裂。

因此,搞清原油储罐底板的腐蚀机理,制订合理的防护措施,对于确保原油储罐安全长周期运行具有十分重要的意义。

2原油储罐底板腐蚀状况塔河炼化公司现有原油储罐7台,总容量18万立方米。

单台原油储罐的最大容量为50000m3,最小为10000m3,平均容量为25000m3。

在装置建成投产第一个运行周期内,塔河炼化公司原油储罐底板的腐蚀问题并不是很突出,防腐措施基本上采用单独涂料防腐,选用的涂料既有导静电的(如H99-1环氧导静电涂料),也有绝缘性的(如氰凝PA106涂料)。

随着含硫原油加工数量的不断增加,原油储罐底板的腐蚀呈现加剧趋势。

2016年10月1#装置大检修时已发生T106原油储罐底板因腐蚀导致开裂。

对于其它原油储罐,虽然没有因腐蚀穿孔而导致漏油的情况,但罐底板都存在较严重的腐蚀现象。

原油储罐底板的腐蚀特征基本一致,腐蚀最严重的部位集中在底板最外圈等沉积水较多的浮盘支柱下面,底板腐蚀穿孔基本发生在该部位(见图1),罐底板其它部位主要表现为坑蚀,钢板表面存在大小、深浅不一的腐蚀坑(见图2)。

图1 原油储罐底板腐蚀开裂图图2T106原油储罐底板表面坑蚀3腐蚀原因分析3.1罐底板坑蚀原因分析3.1.1原油沉积水的腐蚀。

原油储罐底板的腐蚀危害分析与必要防腐蚀对策

原油储罐底板的腐蚀危害分析与必要防腐蚀对策原油储罐底板是储存和运输原油的重要设备之一,但由于工作环境及储罐内的原油成分复杂,底板易受腐蚀的影响,而腐蚀会导致底板结构强度下降,安全性受到威胁。

因此,进行原油储罐底板的腐蚀危害分析,并采取必要的防腐蚀对策对于提高储罐的使用寿命和安全性具有重要意义。

首先,对于原油储罐底板的腐蚀危害分析,主要从储罐结构、底板材料和工作环境三个方面进行综合分析。

储罐结构方面,如果储罐设计不合理,如底板厚度不足、底板与壁板接缝信号不理想等,容易导致底板局部应力集中和裂纹的产生,从而加剧腐蚀的速度和程度。

底板材料方面,原油中含有硫、盐等腐蚀性物质,容易对底板金属材料产生腐蚀作用。

特别是在高温、高湿度等恶劣工作环境下,底板腐蚀速度更加迅速。

工作环境方面,原油储罐底板常常处于潮湿和高温的环境中,储罐内原油中的酸性物质、盐分等物质会与空气中的水分、氧气等反应,形成酸性环境,促使底板的腐蚀。

基于以上的危害分析,为了确保原油储罐安全运行,采取必要的防腐蚀对策是非常关键的。

首先,选择合适的底板材料。

应选择抗腐蚀性能良好的金属材料,如不锈钢、耐腐蚀钢等,以提高底板的耐蚀性能。

其次,加强储罐的维护和保养,定期对底板进行检查和维修。

及时清理底板上的杂物和沉淀物,防止其长期积累,形成腐蚀的基础。

此外,可以采取电化学腐蚀防护技术,如电化学阴极保护和金属涂层保护等。

电化学阴极保护是通过对底板施加直流电流,使底板成为阴极,从而防止腐蚀。

金属涂层保护则是在底板表面涂覆一层防腐蚀性能良好的材料,以隔绝底板与外界环境的接触,减缓底板腐蚀的速度。

最后,加强现场管理,减少原油泄漏和溢出,避免底板长时间接触到可能导致腐蚀的物质。

综上所述,对于原油储罐底板的腐蚀危害分析及必要的防腐蚀对策,应综合考虑储罐结构、底板材料和工作环境等因素,选择合适的底板材料,并采取包括加强储罐的维护和保养、采取电化学腐蚀防护技术以及加强现场管理等必要措施,提高底板的抗腐蚀性能,确保储罐的安全运行。

原油储罐的腐蚀机理及防腐蚀措施分析

原油储罐的腐蚀机理及防腐蚀措施分析摘要:加强原油储罐的腐蚀防护措施,选择合适的防腐技术方法,可以有效地提高原油储罐的使用寿命,减少原油储罐安全事故的发生率。

本文对原油储罐腐蚀的部位进行了分析,阐述了原油储罐发生腐蚀的机理,并会对原油储罐的内部腐蚀和外部腐蚀提出了具体的防护措施。

关键词:原油储罐;防腐;腐蚀原油储罐是炼油化工储存原油和中间产品的重要设备之一,对于原油管道运输业来讲,更是必不可少的设备。

腐蚀是炼油化工企业安全生产的重大隐患之一,严重影响着炼油化工企业的经济效益。

在内部腐蚀性介质的作用和外部环境的影响下,原油储罐腐蚀会相当严重,如果不能及时掌握原油储罐的腐蚀程度,采取必要的腐蚀防护措施,将会引起各种恶性安全事故的发生。

一、原油储罐腐蚀部位分析原油储罐很容易受到内部腐蚀介质和外界环境介质的腐蚀。

内部腐蚀为石油储罐内部存储原油介质、内部积水、以及储罐内部凝结水汽所导致的腐蚀影响,由于原油储罐内部接触的介质中含有腐蚀性物质,因此腐蚀程度比较严重。

原油储罐外部腐蚀为杂散电流干扰腐蚀、大气腐蚀以及保温层结垢吸水后的腐蚀等因素影响,外部腐蚀由于储罐与外界所处的环境不同,其腐蚀程度也不尽相同。

原油储罐的腐蚀严重的部位主要集中发生在罐顶、罐底内侧、罐底外侧等三个区域。

二、原油储罐腐蚀机理分析(1)原油储罐的内部腐蚀情况原油储罐内部腐蚀主要是由于原油中含有的硫化物、无机盐、环烷酸以及微生物等对钢材内表面造成的腐蚀。

罐底水相部分是腐蚀最严重的部位,腐蚀特征是产生坑蚀、斑点甚至穿孔。

1)气相部位腐蚀机理分析:主要以化学腐蚀为主,基本上为均匀腐蚀。

因为油料中挥发出的酸性气体H2S、HCI、外加通过呼吸气阀进入罐内的水分、空气等混合腐蚀气体在原油储罐内上部凝结成酸性溶液,以致发生化学腐蚀。

2)储油部位腐蚀机理分析:原油储罐内部储油部位腐蚀速率低,一般不会造成特殊危险。

但是在储油部位与气相和液相交界处,环境潮湿富氧,具备了电化学腐蚀的两个基本要素,交界处腐蚀相对比较严重。

原油储罐全面检验常见腐蚀问题分析及建议

%3=掘览设防腐保温doi:10.3969/j.issn,1001-2206.2021.03.016原油储罐全面检验常见腐蚀问题分析及建议蒋林林S韩文礼G壬志涛G刘苒叫苏碧煌叫张彦军1•中国石油集团工程技术研究有限公司,天津300451PC石油管工程重点实验L-涂层材料与保温结构研究L,天津300451摘要:对原油储罐进[定期检验及时发现隐患并进[治理是提高储罐安全运[水平的重要手段。

储罐检验的主要目的是查找腐蚀位置并确腐蚀程。

对储罐全检验中发现的腐蚀进行腐涂料选牲阳极阴极保护、结构设计工管理等腐蚀发的原提的对储罐的设计工、运管理提提高储罐的安全运行水平。

关键词:原油储罐;腐蚀温层下腐蚀Analysis of familiar corrosion problems and suggestions in overall inspection of crude oil storage tanksJIANG Linlin1,HAN Wen®1,WANG Zhitao?LIA Ran1,1,SA Bihuang1,1,ZHANG Yanjun1,1PC Engineering Technology Research Company Limited,Tianjin300451,China2.Research Division of Anti-Corrosion Coating and Thermal Insulation Structure,Key Laboratory of Tubular Goods Engineering,CNPC,Tianjin300451,ChinaAbstract:Regular inspection and timely detection and treatment of hidden dangers of crude oil storage tanks are the important means to improve the safe operation level of storage tanks.The main purpose of storage tank inspection is to find corrosion location and determine corrosion extent.The familiar corrosion problems found in the overall inspection of storage tanks were introduced.The reasons of corrosion were analyzed from the aspects of anticorrosion coating selection,sacrificial anode cathodic protection,structure design, construction management and so on.The corresponding countermeasures were proposed to provide references for design,construction, operation and maintenance management of storage tanks and improve the safe operation level of storage tanks.Keywords:crude oil storage tank;corrosion;corrosion under insulation大型常压储罐是石油石化行业常用的重要设备,通常用于储存石油产品或危险化学品叫目前,我国已建成各类储罐总库容约4592)IO。

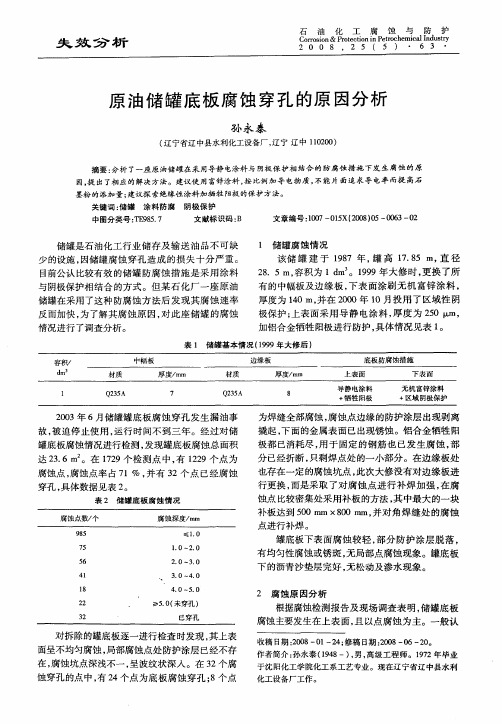

原油储罐底板腐蚀穿孔的原因分析

罐底 板腐蚀 情况 进行 检测 , 发现 罐底 板腐 蚀 总面 积

达 2 . 3 6 m 。在 12 7 9个 检测 点 中 , 1 2 有 2 9个 点 为

为焊缝全部腐蚀 , 腐蚀点边缘的防护涂层出现剥离 撬起 , 面 的金 属表 面 已 出现 锈蚀 。铝 合 金牺 牲 阳 下 极都 已消耗尽 , 于 固定 的 钢筋 也 已发 生 腐 蚀 , 用 部 分已经折断 , 只剩焊点处的一小部分。在边缘板处 也存在一定 的腐蚀坑点 , 此次大修没有对边缘板进 行更换 , 而是采取了对腐蚀点进行补焊加强 , 在腐 蚀点 比较 密集 处采 用补 板 的方法 , 中最 大 的一 块 其 补板达到 50rT 80m 并对角焊缝 处的腐蚀 0 l × 0 m, fl l 点进 行补 焊 。 罐底板下表面腐蚀较轻 , 部分 防护涂层脱落 ,

1 储 罐腐 蚀情 况

该储 罐 建 于 18 97年 , 高 l. 5 m, 径 罐 78 直 2 .5m, 积 为 1d 19 8 容 m 。 99年 大 修 时 , 换 了所 更

有 的中 幅板 及 边 缘 板 , 表 面 涂 刷无 机 富 锌 涂料 , 下 厚度 为 10m, 4 并在 20 00年 1 投 用 了 区域 性 阴 O月 极保 护 ; 表 面采 用 导 静 电 涂 料 , 度 为 20I 上 厚 5 m, x 加铝 合金牺 牲 阳极 进行 防 护 , 体情 况见 表 1 具 。

储罐 是石 油化 工 行 业 储存 及 输 送 油 品不 可 缺 少 的设施 , 因储 罐 腐 蚀 穿 孔 造成 的损 失 十分 严 重 。 目前公认 比较 有效 的储 罐 防腐 蚀 措 施 是 采 用 涂 料 与 阴极保护 相 结 合 的方 式 。但 某 石 化 厂 一 座 原 油

原油罐内部腐蚀原因分析及解决方法

原油罐内部腐蚀原因分析及解决方法摘要 :随着社会经济的发展,对于石油的使用逐渐增多。

原油罐是原油储存的重要场所,因为受到原油中物质以及外部环境因素的变化,存在着不同程度的腐蚀。

本文对于原油罐腐蚀原因进行分析,结合原油储存与运输实践,探讨原油罐内部腐蚀的解决方法。

储油罐的腐蚀问题是个老大难问题,油罐腐蚀部位多,原因复杂,罐内储存的油品中往往含有氢、硫化合物、有机和无机盐以及水分等腐蚀性化学物质,加上罐体外部受环境因素影响而产生腐蚀,油罐的寿命会大大缩短。

如果不能及时进行防腐处理,腐蚀加剧不仅造成设备损坏,导致储罐泄漏,而且影响到油库安全生产,造成设备效率降低,影响油品质量。

油品的跑、冒、漏、撒还将污染环境,危及人身安全,常常成为重大事故的导火索。

因此全面了解储油罐的腐蚀机理,对腐蚀原因进行分析,采取有效的防腐措施是非常有必要的。

油罐腐蚀根据部位可以分为:罐壁腐蚀、底板腐蚀、顶板腐蚀。

罐壁的内外两面、罐底板与罐顶板的上下两面都会发生腐蚀,只是腐蚀的程度与原因不同。

油罐的罐体外壁容易发生化学腐蚀,油罐内部则容易发生其余几种形式的腐蚀。

由于氧在轻油中的溶解度很高,一部分溶解氧可以进入罐底水中,所以罐底还存在轻度的电池微腐蚀和氧浓差电池腐蚀,油罐的具体腐蚀情况也随腐蚀介质的不同而有差异。

由于原油介质含有硫化物等腐蚀性物质,运行时间较长的油罐内部都受到不同程度的腐蚀,尤其是罐底板。

一、因为盘管内部的液面不断波从,从而导致电化学腐蚀加速,圈梁的隔阻,加热盘管是阴极保护的盲区,加热时原油释放的硫化氢会加速盘管腐蚀,而水在缝隙中的滞留,会造成缝隙腐蚀。

二、原油罐防腐对策原油罐每部腐蚀具有多样性、隐蔽性与快速性,一旦因为腐蚀造成穿孔,会造成很大的危害。

为了保障原油罐的使用寿命与使用效率,针对原油罐的腐蚀原因进行预防与处理。

1.罐顶以及罐壁防护措施根据大气腐蚀机制,其实质属于电化学腐蚀范畴,腐蚀是通过冷凝水膜,在有害气体如SO 2 、CO 2 、H 2 S、O 2 等的作用下,形成腐蚀原电池。

原油储罐的腐蚀分析及防腐讨论

原油储罐的腐蚀分析及防腐讨论【摘要】对于原油的储存,储罐是非常好重要的设备,但是在使用的过程中,储罐会出现不同程度的腐蚀。

本文主要是针对储罐产生腐蚀的部位及腐蚀机理进行分析,然后针对腐蚀问题制定合理的防腐操作,来提高储罐的寿命和安全性。

【关键词】罐底浮顶罐壁腐蚀在石油的开采、加工和储运过程中,原油储罐都是非常重要的设备。

由于油气会给储罐带来一定的腐蚀而引起失效,有可能导致较大的经济损失,甚至是人生安全。

在储罐使用后的大修中都会发现较为严重的腐蚀,这就需要对油罐的腐蚀原因进行分析,研究其腐蚀机理,针对其原因来制定合理的防腐措施,提高油罐的使用寿命,提高其安全性。

1 原油储罐的主要腐蚀部位及机理原油储罐主要可以分为拱顶油罐和浮顶油罐,储罐的腐蚀主要有罐底、罐顶、罐壁外侧三个位置。

1.1 罐底的腐蚀罐底的腐蚀分为底板腐蚀和底板内侧腐蚀。

因为储罐的形状,罐底的中心与边缘环梁高,脱水阀无法将全部的水排出,这就造成了水的残留,水相部分与原油中夹杂的有机酸、无机酸和硫化物等形成了一定的富氧离子,这样的的溶液就是一种具有腐蚀性的电解质溶液。

如果出现罐底防腐层的破损,电解液与罐壁的接触主要产生以下化学反应:CL+H2O→OH+HCL 2HCL+Fe→FeCL2+H2罐壁的铁与电解质会因反应而逐步减少、变薄,从而引起了腐蚀。

在罐底会存在固相杂质的沉积,如沙粒和油污等,因为沉积物和金属之间的电极电位不同,想成了腐蚀电池效应,电化学腐蚀也是影响底板的一个很重要的原因。

底板内侧的腐蚀指的是与沉积物和水相接触的罐壁内侧部分,这种腐蚀多为局部腐蚀,出现比较多的地方是在进料口和人孔附近。

因为油品中会存在不同程度的水,二氧化碳、硫化氢、氯离子和砂粒等。

这样的溶液与罐壁内侧接触就会产生电化学腐蚀。

1.2 罐顶的腐蚀罐顶因为不同罐的形式分为拱顶油罐的顶板腐蚀和浮顶油罐的顶板腐蚀。

对于拱顶油罐,其内部顶板和罐壁的上部腐蚀的原因一致。

由于出于安全考虑,油罐的上层部分,顶板和壁板都没有油侵泡,其腐蚀主要为化学腐蚀,且腐蚀发生程度均匀。

原油储罐的腐蚀机理分析及应对探讨

原油储罐的腐蚀机理分析及应对探讨随着全球原油资源竞争的加剧,我国许多炼化企业所加工的原油逐渐向劣质化、高含硫、重质化等不利方向发展,由此而引发的原油储罐腐蚀问题进一步显化。

针对原油储罐服役过程中腐蚀状态的差异性,文章对储罐不同区域的腐性机理进行了详细分析,并提出新的防护理念与预防措施,以确保原油储罐的安全、稳定、经济运行。

标签:原油储罐;腐蚀机理;分析探讨原油在常温、常压下呈液态,其主要成分是烃。

此外原油中还含有少量无机盐、硫化物、氯化物、有机酸、二氧化碳和水分等,虽然含量极少,但对设备腐蚀危害极大。

随着全球原油资源竞争的逐渐加剧,国内外许多油田采取添加各種助剂增加原油开采量,这就使储存的原油逐渐向劣质化、高含硫、重质化等不利方向发展,不但会造成原油储罐使用寿命大大缩短,甚至会因腐蚀产物进人后续工序而导致催化剂中毒,影响装置的稳定运行。

原油储罐发生的腐蚀泄漏的案例中,我们统计发现罐壁都存在轻微腐蚀,罐底板腐蚀情况严重,呈现出大面积多处片状腐蚀、坑蚀,腐蚀深度都较深。

经检查罐顶部也存在腐蚀,并存在局部麻坑。

如果不是清罐检查,同样会造成腐蚀泄漏事故,因此对原油储罐的腐蚀机理进行研究意义重大。

1原油储罐防腐蚀现状针对原油储罐的防腐蚀问题,不同国家、不同单位采取的措施各不相同。

总体原则是提高材料本身的耐蚀性,降低原油中腐蚀、有害元素的含量,在材料和介质之间施加一定的保护涂层以及电化学保护。

1.1提升原油品质拓展原油资源市场,采购优质原油;优化原油开采工艺,采用性能优良的助剂,降低原油酸值、氯离子含量及含水率等。

对于活性硫含量较高的原油,采用脱硫的方法,减少硫及其化合物(502或H25等)。

(1)选择耐蚀性材料从纯粹性的技术角度来看,解决腐蚀问题的一个浅显的办法是使用耐腐蚀性更强的材料。

20世纪90年代,日本选择耐腐蚀性较好的Ti材,用以解决不锈钢的点蚀和应力腐蚀开裂。

但这一方法对于我国来说,则不是很适应,主要是Ti 材的价格昂贵,成本过高。

钢制原油储罐单盘板腐蚀穿孔的形成与防治

钢制原油储罐单盘板腐蚀穿孔的形成与防治【摘要】文章结合2010年魏岗站1#20000m3原油储罐大修期间,单盘板上表面腐蚀穿孔的形成过程,系统地进行了原因分析,制定可行的防治措施:加强外表面雨后的清扫排水、选择优良的防腐材料、加强防腐施工管理、局部更换单盘板等,后经调查,单盘板外表面完好,有效降低了单盘板的腐蚀,减少单盘板大面积更换,延长整座储罐的使用寿命,增创了经济效益。

【关键词】原油储罐钢制单盘板腐蚀形成防治钢制储罐储存原油是当今世界各国原油储备的主要方式,保持设备的完好和正常运营具有重要意义,原油储罐最容易受到侵蚀的部位是受力复杂的浮顶,浮顶一旦出现问题,该储罐必须退出运行,进行修理。

原油储罐的修理是一个复杂的过程,先清洗,再喷砂除锈、检测,根据检测结果进行设计,按照设计进行修理,最后水压试验合格,一座20000m3原油储罐最快也需要6个月的时间才能再投入使用,工期长,因停运造成的运营损失姑且不计,仅修理成本就高达200多万元。

因此,研究原油储罐单盘板腐蚀穿孔的形成过程,进行原因分析,对于降低单盘板腐蚀,延长原油储罐的使用周期,具有一定的经济性和必要性。

1 原油储罐单盘板腐蚀穿孔的形成2010年魏岗站1#20000m3原油储罐需要进行清罐、修理,机械清洗后,单盘板经检查发现,凹馅部位表面密密麻麻存在小蚀坑点,而凸显部位光滑无蚀坑点,有的小蚀点顶部还有裂纹,擦拭干净,仔细观察,还有一个很小的水包。

研究分析认为:由于单盘板变形凹凸不平,雨水不能及时排出罐外,故沉于单盘板外表面,直接浸泡单盘板防腐层。

尽管单盘板防腐层一般为氯化橡胶厚浆型防腐漆,不与水相溶,但久而久之,经富含电离子的水溶液浸泡以后,性能发生改变,又经热胀冷缩和上下移动的作用,顶层防腐层产生很多微小裂缝,依据毛细原理浮顶积水通过裂纹进入顶层防腐层底部,使防腐层之间发生剥离,形成小形水泡。

另外,油罐长期处于运行状态,单盘板在液面上发生漂移,浮梯在轨道上滚动,内应力发生经常性的变化,使单盘板防腐层的小型水泡发生扩张,发展成为较大的水包。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

小部 分 。 在边 缘板处 也存 在一定 的腐蚀坑 点 , 此 次大修没 有

对边缘 板进行 更换 , 而是采 取 了对 腐蚀点进 行补 焊加强 , 在腐 蚀点 比较密集处 采用 补板的 方法 ,其 中最 大的一块 补板达 到 5 0 0 x 8 0 0 m m, 并对 角焊缝处 的腐蚀点进行补焊 。 罐底板下表面腐蚀 较轻 , 部分防护涂层 脱落 , 有均匀性腐蚀 或锈斑 , 无局部点腐蚀现象 。罐底板下的沥青沙垫层 完好 , 无松 动及渗水现象 。

3  ̄ 4

2 2

3 2

≥5 ( 未穿孔 )

已穿 孔

膜物质 中加入石墨粉等导 电填料 ,在配料中若 为提 高涂层 的导 电率 , 使石墨粉等含 量过高 , 就会使涂层 的抗 渗透性能下 降 , 腐

蚀性介质易于到达金属表面。 3 . 牺牲阳极与涂料搭配不 当

2 0 0 9年大修后 , 由于罐底 板腐蚀严 重 , 决定全 部更换罐底 中幅板 , 对拆 除的罐底板逐一进行检查时发现 , 上表 面呈不均匀

表 2 储 罐 底 板 腐 蚀 情 况

腐蚀点数 个

9 8 5

2 . 施工质量问题及 涂料 配比不 当引发腐蚀 防腐涂层必须与金属基体间具有 良好 的粘接性能 ,才能起 到 良好 的保护作用 。 但在施工 过程 中由于质量控制不严格 , 金属 表 面除锈达不到要求的等级 ,就会使 涂层 与金属基体之 间的结

上表面 导静 电涂料

+ 牺牲阳极

下表 面 无 机富锌作

涂层是 腐蚀性介质 与金属基体之 间的一 道屏 障 ,

能抵御油水介质 , 含有 料+ 区域阴保 本身必须具有 良好的耐腐蚀性 , 氯化物 、 硫化物及含盐量高 的介质 的腐蚀。 常用 的防腐 涂料其成膜物质本身 的耐腐蚀性能够满足储罐 内腐蚀环境 的要 求, 但在涂料 中加入 导电填料 , 使其达到 防静 电要求后 , 涂层 的

牲 阳极相结合的方式进行防护 ,是一种 比较合理有效 的保护方 式, 但 此座储罐在采用 了这种 防护方法 , 运行不到 3 年 时间就发生腐蚀穿孔漏油 , 究其原因可能有几个方面。

1 . 涂 层 的 防 护性 能

中幅板

边缘板

底板防腐蚀措施

材料 厚度/ a r m 材料 厚度/ m m 1 0 O 0 0 Q 2 3 5 A 7 Q 2 3 5 A 8

三、 腐 蚀原 因分 析

此座储 罐建于 1 9 9 7年 , 罐高 1 7 . 8 5 m, 直径 2 8 .5 m, 容积 为1 万立方米 。 2 0 0 8 — 2 0 0 9年进行 大修 , 更换了所有的中幅板及 边缘板 , 下表 面涂刷无机 富锌涂料 , 厚 度为 1 4 0 m, 并在 2 0 1 0年

设 置 管 理 与 维 伍2 0 1 5 № 6 团

机载动 中通 卫星通信 系统可靠与安全性分析

合能力下 降 , 易于剥 离 , 在涂层 的涂刷过程 中 , 由于人为或其他 因素 , 会在涂层局部产生针孔或缺 陷。另外 , 导静 电涂料是在成

腐蚀深度/ a r m

≤ l

腐蚀点数/ 个

1 8

腐蚀 深度/ m m

4 ~ 5

7 5

5 6

41

l ~ 2

2 ~ 3

中图分类号

阴极保护

B

文献标识码

弓 I 言 储 油罐是石油 、 石化行业 储存 、 输送油 品不 可缺少 的设施 ,

一

、

撬起 , 下面 的金属表面 已出现锈蚀 。铝合金牺牲 阳极都 已耗尽 ,

用于 固定 的钢筋 也 已发生 腐蚀 , 部分 已经 断掉 , 只剩 焊点处 的

一

因储 罐的腐蚀 穿孔 造成 的损 失十分严重 。 目前公认 比较有效 的 储罐 防腐蚀措施是采用涂料 与阴极保 护相结合 的方式 ,但一座 储存 中原 油 田原油的储 罐 , 在采用此种防腐方式后 , 发现其腐蚀 速度反而加快 , 为 了解其腐蚀原 因, 对此储罐 的腐蚀情况进行调

腐蚀 , 局部腐蚀点处 防护涂层 已经不存 在 , 腐 蚀坑点深 浅不一 , 呈波纹状深入 ,在 3 2 个腐蚀穿孔 中,有 2 4 个 点为底板腐蚀 穿

孔, 8 个点 为焊缝 全部腐蚀 , 腐 蚀点边缘的防护涂层也 出现剥 离

在储罐底板的上表面使用牺牲阳极是 对涂层 防腐起到一个 辅助保护 的作用 , 当涂层 出现缺 陷或破损时 , 牺牲 阳极可 以为其 提供保护 电流 , 使缺 陷或破损点 了区域 性阴极保 护 。上 表面采用 导静 电涂 料 ,厚度

2 5 0 m, 加 铝 合 金 牺 牲 阳极 进 行 防 护 ( 表 1 ) 。 表 1 储罐基本情况( 2 0 0 9年 大 修 后 )

容积

/ m

根据腐蚀检测报告及现场调查表明, 储罐底板腐蚀主要发生 在上表面, 且 以点腐蚀 为主 。 一般认为 , 储罐上表面采用涂料与牺

防腐性能可能会发生很大的变化。

2 0 1 3 年 6 月储罐罐底板腐蚀穿孔发生漏油事故 ,被迫停止 使用 , 运行时间不到 3 年。 经过对储罐底板腐蚀情况进行检测 , 发

现罐底板 腐蚀 总面积达 2 3 . 6 m 在1 7 2 9个检测点中 , 有1 2 2 9 个

点为腐蚀点 , 腐蚀 比率 7 1 %, 并有 3 2 个点已经腐蚀穿孔( 表2 ) 。

原 油储 罐 底板 发 生腐 蚀 穿孑 L 的原 因分 析

孙永泰

( 辽 宁省辽 中县水利化工设备 厂 辽宁辽中)

摘要

原 油储罐在采用导静电涂料 与阴极保 护相 结合 的防腐蚀措施 下, 发生腐蚀的原 因及机理 , 提 出相应解决方法, 建议使 用富 涂料 防腐

T E 8 2

锌涂料 , 按比例加导 电物质 , 不能片面追求导电率而提 高石墨粉 的添加量。建议探 索绝缘性涂料加牺牲 阳极的保护方式。 关键 词 储罐