再热器_过热器减温水过量的分析与改造

600 MW燃煤锅炉再热器减温水量波动原因分析及措施

Ke y wo r d s : r e h e a t e r ,d e s u p e r h e a t i n g wa t e r ,c o n s u mp t i o n,f l u c t u a t e ,l o a d r a t e ,c o a l q u a l i t y ,h e a t e d s u r f a c e ,i n d i c t o r

关键 词 : 再热 器; 减温水 ; 用量 ; 波动 ; 负荷 率 ; 煤质 ; 受热面 ; 指 标 平 衡

中图分类号 : T K 2 6 4 . 9 文献标识码 : A

Ana l y s i s a nd Me a s u r e s o f 6 0 0 MW Co a l — f i r e d Bo i l e r Re he a t e r

的长短及煤质 参数 的分析对比 , 从运行和设备特性 分析 了减温水用量 变化的原 因。3号锅 炉的烟气量大、 水冷壁 结

垢 严重造成 了减温水用量剧增 , 而 日负荷率 、 高 负荷 时段 的长短及 煤种 变化是 减 温水 用量 大幅波动 的主要 原 因。

针 对各种 因素制定 了改进措施 , 调 整运行状 态后 , 减 温水总量有 所下降 , 机组 经济性得到提 高。

6 0 0 MW 燃煤锅炉再热器减温 水量波动原因分析及措施

邢 希 东

( 天津大唐 国际盘 山发 电有 限责任公 司, 天津 蓟县 3 0 1 9 0 0 ) 摘 要: 某 3号锅炉再热 器减 温水 的用量大 , 且波动 幅度较 大。通过 对机组 日负荷 率、 日减 温水 总量、 高 负荷 时段

第3 4卷 第 4期

2 0 1 3年 1 2月

消除电厂锅炉过热器和再热器局部超温的措施分析

消除电厂锅炉过热器和再热器局部超温的措施分析电厂锅炉过热器和再热器在工作过程中,由于各种原因会出现局部超温现象,这不仅影响了设备的安全运行,还可能导致设备的故障和损坏,因此需要采取相应的措施来消除局部超温现象,保证设备的安全稳定运行。

本文将对消除电厂锅炉过热器和再热器局部超温的措施进行分析。

一、定期检查和维护定期检查和维护是消除局部超温的基本措施之一。

通过定期对锅炉过热器和再热器的检查,及时发现和排除可能导致局部超温的隐患,保证设备的正常运行。

在检查维护过程中,应重点关注设备各部位的磨损、腐蚀和热应力,及时修复和更换受损部件,以减少局部超温的发生。

二、优化运行参数合理的运行参数对于降低局部超温至关重要,如适当调整炉排风量和燃烧风量,保持燃烧的均匀和稳定,避免局部过热。

对于再热器来说,适当降低再热蒸汽的压力和温度,减少再热器的负荷,也可以减少局部超温的发生。

三、增加过热器和再热器的热量传递面积增加过热器和再热器的热量传递面积,是消除局部超温的有效手段。

通过增加传热面积,可以降低单位面积的热载荷,减少局部热应力,降低局部超温的风险。

四、加强热量分布和散热加强热量分布和散热,也是消除局部超温的重要措施。

通过改善热量分布,保证整个过热器和再热器的热负荷均匀分布,避免局部超温。

对于局部热量过大的区域,可以采取增加冷却介质流量,增设冷却设备等措施,加强局部热量的散热,减小局部温度,降低超温风险。

五、提高水质提高水质也可以有效减少局部超温的发生。

通过控制水质,减少水垢等杂质的沉积,可以有效改善传热效果,减少传热面结垢,减小过热器和再热器的传热阻力,减少局部超温的风险。

六、改善设备结构改善设备结构也是消除局部超温的有效措施之一。

通过改善传热器的结构设计,采用更合理的材料和工艺,可以降低局部热应力,提高传热效率,减少局部超温。

在过热器和再热器的设计和改造中,应充分考虑局部超温风险,尽可能减小热应力,提高设备的稳定性和安全性。

消除电厂锅炉过热器和再热器局部超温的措施分析

消除电厂锅炉过热器和再热器局部超温的措施分析电厂锅炉过热器和再热器的局部超温是指在应用过程中,由于各种原因导致锅炉过热器和再热器内部温度达到或超过设计温度的现象。

局部超温会对锅炉运行安全和设备寿命造成严重影响,因此需要采取措施进行消除。

一、加强运行管理1. 加强运行监控:运行人员应密切关注锅炉过热器和再热器的运行情况,定期进行巡视和检测,及时发现和处理存在的问题。

2. 合理调整负荷:合理调整锅炉负荷,避免过热器和再热器过大的热负荷,降低局部超温的风险。

3. 控制过热蒸汽温度:通过调整过热蒸汽温度控制系统,准确控制过热蒸汽的温度,避免温度超过设计值。

二、提高过热器和再热器的热交换能力1.优化过热器和再热器的结构:通过改变过热器和再热器的结构,增加传热面积,优化管道布局等方式,提高热交换能力,降低局部温度。

2.增加水冷式过热器和再热器:在高温区域增加水冷式过热器和再热器,利用循环水对高温部件进行冷却,降低局部温度。

三、加强热工计算和分析1.进行热工计算:通过热工计算,准确计算过热器和再热器的传热参数,确保设计参数符合运行要求,避免局部超温。

2.进行CFD模拟:采用计算流体力学方法进行CFD模拟,对过热器和再热器的热流场进行分析,预测局部温度分布,找出存在的热点位置,从而采取相应的措施进行改进。

四、加强设备维护和检修1.定期清洗过热器和再热器:定期进行过热器和再热器的清洗工作,清除积灰和结焦物,保持传热效果,减少局部温度升高的可能。

2.加强设备检修:定期对过热器和再热器进行检修,检查管道和焊接接头的完整性,及时发现并修复存在的问题,确保设备安全运行。

消除电厂锅炉过热器和再热器局部超温需要加强运行管理,提高热交换能力,加强热工计算和分析以及加强设备维护和检修。

通过多种措施的综合应用,可以有效降低局部超温的风险,保证锅炉的安全稳定运行。

过热器、再热器管超温原因分析及对策

1) 长期超温爆管 长期超温爆管是指金属材料在运行中由于某些原因使管壁温度超过了 额定温度,虽然超温的幅度不大(一般为 20-50℃),但超温时间较长。长时超温爆管 过程中,钢材长期在高温和应力的作用下, 由于产生了碳化物球化、碳化物沿晶界聚集 长大等组织变化,在晶界上先产生微裂纹, 当这些微裂纹扩展甚至连续起来承受不了 管内介质的压力,就发生了爆破。过热器管 子爆破事故约有 70%是由于长期而引起的。

3 金属材料在高温下长期运行后的主要变化

(一)金属的蠕变、断裂与应力松驰 1) 金属的蠕变:金属在高温状态下,在应力作用下发生的缓慢而连续的塑性变形的现象, 称为蠕变现象。 蠕变的速度和以下因素有关: (1)金属所承受的温度:温度越高,蠕变速度越快,金属发生断裂或破坏的时间越短。 (2)金属所承受的应力:应力越大,蠕变速度越快。 (3)温度波动的影响:温度波动越大,蠕变速度越快。 2) 金属的应力松驰 金属在高温和应力状态下,如维持总变形不变,随着时间的延长,应力逐渐降低的现象称为 应力松弛。 (二)金属在长期运行中的组织性质变化 1) 珠光体球化 珠光体球化是指在高温长期应力作用下,钢中片层状珠光体组织随时间的延长逐渐变为球 状,球化后的碳化物通过聚集长大,使小球变为大球的过程。 影响珠光体球化的因素 (1)温度:温度越高,球化过程进行的愈快。 (2)时间:运行时间愈长,球化愈严重。 (3)应力:运行过程中钢材所承受的应力将促使球化过程加速。 2) 石墨化 石墨化是指钢中渗碳体分解成为游离碳并以石墨形式析出,在钢中形成了石墨“夹杂”的现 象。石墨化现象仅存在于碳钢和无铬钼钢中(如 15Mo3) 钢材石墨化的过程也同样受温度、时间、应力等因素的影响。 3) 合金元素的再分配 金属材料中合金元素随时间由一种组织组成物向另一种组织组成物转移的现象称为合金元 素的再分配。发生这种现象以后将使钢的热强性能降低。 影响钢中合金元素的再分配的主要因素是温度、运行时间、应力状态等。 (三)金属在高温下的氧化与腐蚀 1) 金属的氧化 (1)高温下的氧化。金属的氧化发展速度与温度、时间、气体介质成分、压力、流速、钢材 化学成分、形成的氧化膜的强度等因素有关。 2) 硫的腐蚀 (1)高压锅炉水冷管壁的硫腐蚀。这种腐蚀现象主要发生在锅炉燃烧区域水冷壁管的外表面。 (2)过热器管的高温硫腐蚀。这种高温硫腐蚀是由熔融态的灰粘结在过热器壁上所引起的。

消除电厂锅炉过热器和再热器局部超温的措施分析

消除电厂锅炉过热器和再热器局部超温的措施分析

电厂锅炉过热器和再热器局部超温是电厂运行过程中存在的一个严重问题。

局部超温

会导致设备损坏,增加运维成本,甚至对生产安全造成威胁。

因此,对于电厂锅炉的过热

器和再热器局部超温问题,需要采取有效的措施进行解决。

一、监测手段

首先,需要加强电厂锅炉过热器和再热器局部超温的监测。

监测手段可以采用传感器、红外测温仪等设备,将监测数据实时反馈给控制系统,及时发现超温问题并进行处理。

二、通风调整

通风调整也是解决局部超温问题的重要手段。

通过调整通风风量和风向,使热气流均

匀分布,避免过热区域的形成。

同时,对于通风故障情况,需要及时排除故障,确保通风

畅通。

三、控制水质

控制水质也是有效的解决局部超温问题的措施之一。

水质的不合格会导致管道内沉积

物的形成,使得热传递能力降低,进而导致过热器和再热器出现局部超温。

因此,需要对

水质进行监测和控制,从源头上避免这种问题的发生。

四、换热管清洗

对于过热器和再热器的换热管,定期清洗也是必要的措施。

沉积在换热管内的灰尘和

污垢会降低热传递效率,进而导致换热管的局部超温。

定期清洗换热管可以有效避免这种

问题的出现。

总的来说,电厂锅炉过热器和再热器局部超温的解决措施需要从监测、通风调整、水

质控制和换热管清洗等方面入手,综合运用各种手段,才能达到有效的解决效果。

只要加

强预防措施的管理,实现有效的监测和维护,就能够有效地减少电厂锅炉过热器和再热器

局部超温的发生,保障电厂设备的安全稳定运行。

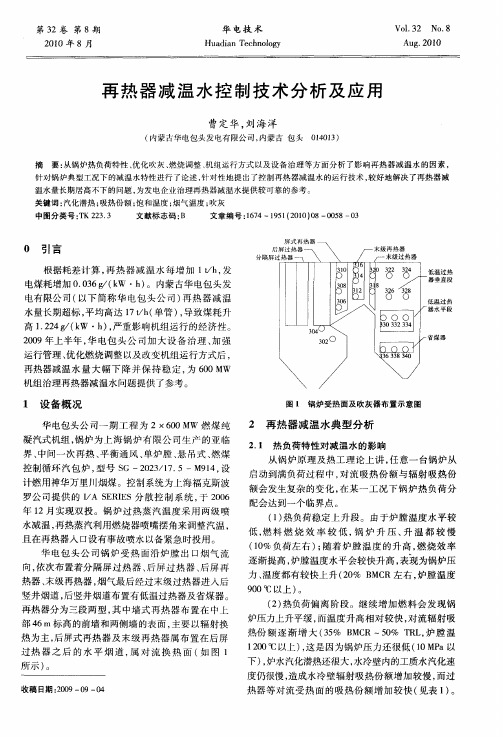

再热器减温水控制技术分析及应用

1 0 0 C以上 ) 这是 因 为锅炉压 力还 很低 (0M a以 2 o , 1 P 下 ) 炉水汽化潜热还很大 , , 水冷壁 内的工质水 汽化速

度仍很慢 , 造成水 冷壁 辐射 吸热份 额 增加较 慢 , 而过

热器 等对 流 受热 面 的 吸热 份额 增 加 较快 ( 见表 1 。 )

第3 2卷 第 8期

21 0 0年 8月

华 电技 术

Hua in Te h oo y da c n lg

Vo. 2 No 8 13 . Au . 01 g2 0

再 热 器 减 温 水 控 制 技 术 分 析 及 应 用

曹定华 , 刘海洋

( 内蒙古华电包头发电有限公 司, 内蒙古 包头 摘 04 1 ) 103

2 1 热 负荷特性对 减温水 的影 响 .

界、 中间一次 再热 、 衡通 风 、 炉膛 、 吊式 、 平 单 悬 燃煤

控 制循环 汽 包 炉 , 号 S 型 G一2 2 / 7 5一M94, 03 1. 1 设

从锅 炉原 理 及热 工 理论 上讲 , 意一 台锅炉从 任 启动 到满负荷 过程 中 , 流 吸热 份额 与 辐射 吸热份 对 额会 发生复 杂的变 化 , 在某 一 工 况 下锅 炉热 负 荷分 配会 达到一个 临界点 。 ( ) 负荷稳定 上 升 段。 由于 炉膛 温度 水 平较 1热

低 温 过 热 器 垂 直段

水量长期超 标 , 均高达 1 h 单 管 ) 导致 煤耗 升 平 7t ( , / ,

高 1 2 4 / k ・ ) 严重 影 响机组运行 的经 济性 。 。2 g (W h , 20 0 9年上半 年 , 电包 头 公 司加 大设 备 治 理 、 强 华 加 运行 管理 、 化燃烧 调整 以及 改变机 组运行方 式后 , 优 再热 器减温 水 量 大 幅 下 降 并 保 持 稳 定 , 6 0M 为 0 W 机组 治理再热 器减温水 问题提供 了参考 。

锅炉过热器减温水量大及排烟温度高问题分析与治理

Vol ·42 No·10 Oc t .2013

l

锅炉过热器减温水量大及排烟温度高 问题分析与治理

柳扣林,唐海宁,李名武

江苏国信扬州发电有限责任公司,江苏扬州 225131

[摘

要] 某 电厂 630 Mw机组锅炉存在过热器减温水量偏大和排烟温度高于设计值的问题,

严重 影响机 组的经济 运行。 对此, 采取减 少低温过 热器及 低温再 热器吸热 面积, 将

经多次试验分析发现根本原因在于锅炉炉膛设计容积偏小造成炉膛吸热量不足导致炉膛出口烟温高于设计值约200从而造成过热器减温水量严重偏大过再热器易发生超温导致高温过再热器内壁产生较厚的氧化皮氧化皮剥落会造成高温过热器爆管同时炉膛出口烟温偏高也会导致锅炉排烟温度高于设计值2

第42卷第10期

热力发电

20 13年10月THERM ALPOWER GENERATI ON

收稿日 期:2013—03—29 作者简介:柳扣林( 1968- - ),男,江苏泰州人,毕业于东南大学电厂热能动力工程专业,高级工程师,从事火电厂生产管理。 E- ma i l :t wi n kl e- s t a r @s ohu. eom

10 4

热力 发 电

耗增加约1.5 g/( kW·h) 。同时,过多的过热器减 温水 量会使 变负荷 时过热 蒸汽温度 调节特 性较差 , 易发生过热 器超温问题,同时也影 响机组AGC的 调节速率和精度以及机 组的安全经济运行。

L,Li Mi ngwu

Ji an gs u Guoxi n Yangzhou Power Ge ner a t i on Co .,Lt d.,Ya ngz hou 2251 3 1,Ch i na

Abs t r a ct :Pr obl e ms l i ke e xc es si ve des uper hea t i ng wa t e r f l ow and over hi gh e xha us t t emper at ur e

燃煤机组锅炉再热器减温水量大原因分析及处理

燃煤机组锅炉再热器减温水量大原因分析及处理作者:张学明来源:《科学与财富》2016年第28期摘要:印度古德罗尔项目一期工程建设2×600MW 亚临界燃煤机组,1号机组于2015年9月24日首次满负荷运行,在随后的可靠性运行中,发现机组再热器减温水流量大现象,经过调试单位牵头,组织锅炉制造厂家,运行,EPC等各方分析、检查发现:炉膛和分隔屏结焦过多是造成再热器减温水量偏大的主要原因,经过对锅炉结焦受热面进行清焦,并对燃烧器配风方式、吹灰频率、炉膛出口氧量、火焰中心等进行燃烧调整,使得再热汽温和减温水量维持在设计范围。

同时避免锅炉受热面结焦,提高了锅炉运行效率和机组运行的经济性和安全性。

关键词:减温水原因分析调整控制前言:印度古德罗尔一期 2×600MW 亚临界燃煤机组项目,位于印度泰米尔纳德邦古德罗尔镇,濒临孟加拉湾。

锅炉为亚临界压力、一次中间再热、控制循环锅筒炉,锅炉采用平衡通风、直流式燃烧器四角切圆燃烧方式,设计燃料为烟煤。

锅炉的最大连续蒸发量为2069t/h。

机组最大工况时(TMCR时),锅炉的蒸发量为1892.9t/h。

根据锅炉厂家说明书及业主与EPC签订的技术合同规定,锅炉负荷在50%-100%运行期间,再热蒸汽温度为538(±5℃)。

再热器的减温水量为0t/h。

但是在1号锅炉负荷在50%-100%BMCR试运行期间,再热器的减温水量最大达到76.8 t/h,最小也有12.7 t/h。

根据锅炉厂说明书:再热汽温度主要通过再热器烟气挡板调整,再热器事故喷水仅在再热器事故状态下投入,显然如此大的事故喷水量,使锅炉运行效率明显下降,也对再热器长期运行超温带来隐患。

处理前机组运行参数如下:处理前减温水DCS截图:针对该问题,调试人员进行试验分析、查找问题原因,根据调试人员所掌握的情况和运行数据,现对#1炉再热器减温水流量异常的原因进行分析如下:1. 磨煤机组合方式的影响图3为磨煤机组合方式由ABCDE磨切换到ABDEF磨后,减温水的变化趋势曲线,从图中可以看出,投运F磨后,再热器减温水量上升。

过热器减温水流量大原因分析及对策

过热器减温水流量大原因分析及对策摘要:目前绝大多数300mw 等级锅炉,从机组运行情况表明,无论负荷水平高低,锅炉过热器减温水量都是设计值3~4倍。

引起过热器减温水量过大的原因很多,本文对其原因进行分析并采取可行性对策。

关键词:过热器减温水量原因分析1 概述锅炉运行过程中,蒸汽温度过高会降低蒸汽管道的使用寿命,影响安全运行,蒸汽温度过低,则会降低机组的循环效率,影响经济性。

运行中一般规定汽温偏离额定值范围是-10~+5℃。

通过汽温调节,维持稳定的过热汽温和再热汽温是锅炉运行的重要任务。

锅炉蒸汽温度调节分为烟气侧温度调节和蒸汽侧温度调节。

烟气侧调节是通过改变烟气同受热面之间换热量的大小来改变蒸汽吸热量,从而改变蒸汽温度,常用方法有摆动式燃烧器、分隔烟道挡板、改变炉膛出口过量空气系数等。

蒸汽侧温度调节主要通过改变蒸汽的焓来改变蒸汽温度,现在多采用喷水减温。

喷水减温是将减温水直接喷入过热蒸汽中,降低蒸汽的热焓,以达到调节过热汽温的目的。

鲁北发电有限责任公司1、2号锅炉为哈尔滨锅炉厂有限公司根据美国abb-ce燃烧工程公司设计制造的hg-1020/18.58-ym23型锅炉,该锅炉为亚临界参数、一次中间再热、单炉膛自然循环汽包锅炉。

设计燃用烟煤,采用平衡通风、中速磨煤机组成的直吹式制粉系统、摆动燃烧器四角切圆燃烧方式,固态排渣煤粉炉。

锅炉采用摆动式燃烧器,四角布置,切向燃烧方式,燃烧器一、二次风喷嘴均可上下摆动,最大摆角约±300。

过热蒸汽温度主要靠一、二级(各两点)喷水减温器调节,再热蒸汽温度主要以燃烧器摆动调节为主。

2 过热器减温水运行现状鲁北1.2号机组投产运行以来,锅炉过热器减温水量一直居高不下,远远大于设计值要求。

锅炉设计额定负荷工况时过热器减温水量是13.3t/h,75%负荷下过热器减温水量设计为59.1t/h。

实际1.2号锅炉减温水量过大,以鲁北2号机组炉运行参数为例,数据见下表:从以上数据可见,2号炉在不同负荷工况下,主蒸汽温度均能控制在设计值左右,但为保证受热面管壁不超温,必须采用大量减温水降温。

再热器减温水调节阀运行异常的分析与改进

再热器减温水调节阀运行异常的分析与改进

再热器减温水调节阀是机组中重要的控制装置之一,它起着控制再热器减温水流量和温度的作用。

然而,有时我们会遇到调节阀运行异常的问题,其原因可能有很多种,下面我们来分析一下可能的原因和改进方法。

首先,若调节阀处于半开或关闭状态,意味着减温水的流量或温度无法得到合适的调控,造成机组负荷不能稳定运行,导致相应设备的损坏。

此种状况往往是由于调节阀内部结构松散或移位,或者阀门所使用的润滑油出现揮发过度、变质衰减等导致的,此时应将阀门进行拆卸养护,更换使用时间较长的磁阀,并加强润滑。

其次,调节阀发生堵塞,这种状况往往是由于使用的减温介质带有杂质或受到腐蚀侵蚀而导致的。

对于这种问题,可以加强减温水介质的预处理或进行冲洗、清洗以除去杂质,并定期对调节阀进行维护保养,清理阀门内部结构。

第三,设备运行环境的异常是另一个导致调节阀运行异常的原因。

例如在潮湿环境下直接使用了不防潮的阀门,导致阀门内部结构因潮气侵蚀而受到损坏。

针对此问题,可以更换使用防潮、耐湿性能良好的阀门。

总之,再热器减温水调节阀作为机组的重要组成部分,对机组运行的安全和稳定性带来了巨大影响。

一旦出现异常,应及时对其进行检查,并找到问题所在进行修复。

除此之外,一定要加

强对设备的维护保养,以延长设备使用寿命,提高设备的可靠性。

消除电厂锅炉过热器和再热器局部超温的措施分析

消除电厂锅炉过热器和再热器局部超温的措施分析随着工业化程度的不断提高,电力行业的发展也日益迫切。

电厂作为重要的能源供应单位,承担着城市和工业区域的电力供应任务。

在电厂的发电过程中,锅炉过热器和再热器局部超温问题一直是一个值得重视的难题。

锅炉过热器和再热器是电厂汽轮机系统中重要的热交换设备,它们的工作状态直接关系到电厂的发电效率和安全运行。

在实际运行中,由于锅炉水质、锅炉燃烧过程、过热器和再热器设计参数不当、操作不当等原因,导致锅炉过热器和再热器局部存在超温现象,严重影响了设备的安全稳定运行。

针对锅炉过热器和再热器局部超温问题,需要采取一系列有效的措施进行分析和解决。

要从改善水质方面入手,加强锅炉水处理工作,保持水质稳定,减少水垢和污泥在设备内部的堆积,降低管道和受热面的热阻,保证锅炉热量的有效传递和均匀分布。

要加强对燃烧过程的控制,合理调整燃烧参数,严格控制燃烧温度和压力,避免燃烧过程中的局部高温现象,减少过热器和再热器的热负荷,提高设备的热工性能。

对于过热器和再热器的设计参数,需要进行科学合理的设计和优化调整,合理确定设备的受热面积、传热面积和管道布局,保证热量的均匀传递和有效利用,减少局部超温的发生。

在操作和维护方面,加强设备运行的监控和管理,及时发现和处理设备运行中的异常情况,减少设备的停机维修时间,提高设备的运行效率和可靠性。

要加强设备的检测和监测工作,定期进行设备的检测和维护,发现问题及时处理,保证设备的运行安全和稳定。

以上就是关于消除电厂锅炉过热器和再热器局部超温的措施分析。

通过加强对水质、燃烧过程、设计参数、操作和维护的控制,可以有效地解决锅炉过热器和再热器局部超温问题,保证设备的安全稳定运行,提高发电效率,为电厂的可持续发展提供保障。

消除电厂锅炉过热器和再热器局部超温的措施分析

消除电厂锅炉过热器和再热器局部超温的措施分析一、背景在电厂锅炉中,过热器和再热器是主要的热交换设备,它们承担着将锅炉产生的高温高压蒸汽对流冷却至一定温度后送入汽轮机以产生动力的重要任务。

由于过热器和再热器长期工作在高温高压环境中,容易出现局部过热现象,即过热器和再热器在某些部位温度超过设计温度的情况,严重影响设备寿命和安全运行。

消除过热器和再热器的局部超温现象,是提高电厂锅炉运行效率和安全性的重要问题。

二、局部超温原因分析1. 烟气流动不均匀燃烧过程中产生的烟气在过热器和再热器内流动,由于管道结构的复杂性和烟气流动的非均匀性,导致部分区域烟气流速过快或过慢,使得热传递不均匀,造成局部区域过热。

2. 燃料成分不稳定燃烧过程中燃料成分不稳定,如硫、氧化物等含量波动较大,会导致烟气中一些有害物质对过热器和再热器内管壁腐蚀,造成局部过热。

3. 清灰不及时过热器和再热器在长期运行中,会产生灰渣和结垢,如果清灰不及时会导致管道内部传热受阻,造成局部过热。

4. 过热器和再热器设计缺陷在设备设计和改造过程中,存在一些缺陷或瑕疵,如管道布局不合理、换热面积设计不足等问题,也容易导致局部过热。

三、消除措施1. 优化烟气流动通过改善过热器和再热器内部管道结构,优化烟气流动分布,提高管道内的流动均匀性,减少局部过热现象的发生。

2. 控制燃料成分提高燃料的纯度和稳定性,通过监测设备,控制燃烧过程中的参数,使燃烧过程更加平稳,减少有害物质对设备的腐蚀破坏。

3. 加强清灰加强对过热器和再热器的清灰工作,定期对设备进行清洗和除垢,保持管道的通畅,避免因结垢造成的传热不良。

4. 设备改造对原设备存在的结构缺陷和瑕疵进行改造,例如通过增加换热面积、改善管道布局等方式,提高设备的传热性能和耐高温能力。

以上措施的实施需要配合现有的监测系统,通过实时监测设备的工作状态和参数,及时发现和纠正局部过热现象,保障设备的安全运行。

四、案例分析以某电厂600MW超临界火力发电厂为例,该厂过热器和再热器局部超温问题比较突出。

过热器减温水过量及二次汽欠温原因分析及解决措施

39科技资讯 S CI EN CE & T EC HNO LO GY I NF OR MA TI ON 工 业 技 术电力工业是国民经济最主要的能源产业,也是我国国民经济发展的重要基础产业。

至2008年底,全国发电装机容量达79,253万千瓦,同比增长10.34%。

2008年全国发电量增长5.18%,用电量增长5.23%,当年共新增发电装机容量9,051万千瓦。

国内燃煤电站的主力机组容量多为300M W 、600MW,近来已有容量为1000MW的燃煤机组投产,所配锅炉也趋于大型化[1]。

我国锅炉设备的生产尽管在容量和参数发展上保持较高水平,但是,从基础研究、产品开发、设计、制造、运行到整个技术管理体系,和先进发达国家相比较,尚存在较大的差距。

特别在600MW机组的锅炉生产上还不是很成熟,因此现在国内运行的600MW机组的锅炉大部分为国外引进[2]。

国产引进型300MW 机组和600MW 机组,在经济性、可靠性、可调性、环保等方面,比20世纪80年代投产的国产机组又较大改善,但与设计指标相比仍存在着差距。

在我国,新建机组锅炉在调试过程中往往不对设备进行细致的优化调整,虽然设备能够连续稳定运行,但锅炉很难处于最佳运行状态,所以在之后的试生产期都需要进行优化调整[3,4]。

由于我国现在投运的机组其经济性指标比起国外先进机组还有很大差距,因此,除了对经济性差的老机组进行淘汰和改进外,加强对在役锅炉的优化设计研究等工作也是一种改变落后状态行之有效的方法[5]。

我们厂一期工程(2×600MW)1#锅炉自投产以来,主要运行参数都能达到设计值,但锅炉一直存在过热器减温水量过大和非满负荷下二次汽欠温的问题,满负荷时过热器减温水量统计值达122.68t/h,甚至还高,远远超过29.8t/h (100%T H A )的设计值,在非满负荷下,当75%T H A 时,末级再热器出口汽温统计值为536.35℃,50%THA时为530.77℃,而再热器出口汽温设计值在非满负荷时都为541℃。

再热器_过热器减温水过量的分析与改造

由于本模拟将重点考察炉膛燃烧火焰中心高度,根据对 的同时进行了大量试验和尝试,其中包括燃烧氧量校准、调

锅炉进行的 10 个工况的数值模拟计算结果[6],图 2(a)~(j) 整燃烧氧量试验、调整 OFA 配风方式试验、改变燃烧器中

0.50

F 层为 5%,OFA 增加 5%

1.07

0.50

F 层为 10%,OFA 增加 10%

由于燃烧器的结构和空间布置已经确定,锅炉燃烧设计

煤种时炉内煤粉燃烧工况将只受燃烧器出口气流的旋流强

度和二、三次风量及 OFA 风量和停用层燃烧器送风量的影

响。为了模拟不同风量配比时炉内温度场特性,使用

图 1 #8 锅炉结构简图

置的工况见表 1。 选取折焰角上部、屏区下部所在水平面的几何中心点为

参考观测点(即检测点)。锅炉数值模拟结果主要参数汇总 于表 2。

表 2 各工况参数参考点主要参数对比表

工况

说明

旋流数 二次风 三次风

温度

O2 浓度

CO 浓度 CO2 浓度

CM15

0.64

CM13

0.85

CM11

二次风旋流数变化

1.07

说明

1.07

0.50

当前燃烧器旋流数

1.28

0.50

二次风旋流增加 20%

0.85

0.50

二次风旋流减少 20%

1.07

1.0

三次风旋流增加 100%

0.64

0.50

二次风旋流减少 40%

1.50

0.50

二次风旋流增加 40%

1.0

1.0

过热器欠温、再热器超温分析及改造

1175t/h锅炉过热器欠温、再热器超温分析及改造刘进,丁士发(上海发电设备成套设计研究院,上海 200240)摘要:国华三河发电有限责任公司2号炉设计煤种为晋北烟煤,正式生产采用神华掺烧煤。

由于过热器受热面不足,过热器汽温偏低,燃烧器只能向上摆动,造成炉膛出口残余旋转增大,烟气流量、烟温和汽温偏差增大,再热器金属温度易超温,加大了再热器减温水量。

文中结合锅炉过热器欠温和再热器超温的现状进行分析,提出了解决方案。

现场改造效果表明:实施屏式过热器向下加长1m;低温过热器加一圈立式管等措施,有效解决了2号炉过热器欠温和再热器超温的问题。

关键词:锅炉;过热器;再热器;欠温;超温;改造Analysis And Retrofit of Superheater Oweheating and ReheaterOverheating in 1175t/h BoilerLiu Jin,Ding Shi-fa(Shanghai Power Equipment Research Institute,Shanghai 200240,China) Abstract: Guohua Sanhe Power Generation Co., Ltd. No. 2 furnace design of coal for the Shanxi Province, the official production using mixed Shenhua coal. As the lack of superheater heating surface, superheater steam temperature is low, the burner can only be upward swing,resulting in increased residual rotation furnace outlet,the flue gas flow, the flue gas temperature and steam temperature deviations are increased, reheater metal temperature easily over-temperature, increased reduce temperature water. Combination of text superheater due to temperature and reheater overtemperature analysis of the status, proposed solutions. Scene reconstruction results show that: the implementation of the platen superheater downward extended 1m; low temperature superheater tubes and other measures to increase vertical circle, an effective solution to the No. 2 boiler superheater due to temperature and reheater overtemperature problems.Key Words: boiler;superheater;reheater;owetemperature;overtemperature;retrofit 三河电厂2号锅炉是三菱350MW IX亚临界强制循环锅炉,额定蒸发量为1175t/h,主、再热蒸汽温度541/541℃、压力17.26/4.24MPa。

燃煤机组锅炉再热器减温水用量的分析调整

燃煤机组锅炉再热器减温水用量的分析调整摘要:中国公司承建的海外G项目2×600MW 亚临界燃煤机组,在其运行中出现再热器减温水流量增大现象,经过对燃烧器配风方式、吹灰频率、炉膛出口氧量、火焰中心以及炉膛和分隔屏结焦受热面等进行分析调整,使得再热汽温和减温水量控制在设计范围,同时避免锅炉受热面结焦,提高了锅炉运行效率和机组运行的经济性和安全性。

关键词:减温水;原因分析;调整控制中国公司承建的印度G项目2×600MW 亚临界燃煤机组,锅炉为亚临界压力、一次中间再热、控制循环锅筒炉,锅炉采用平衡通风、直流式燃烧器四角切圆燃烧方式,设计燃料为烟煤。

锅炉的最大连续蒸发量为2069t/h。

机组最大工况时(TMCR时),锅炉的蒸发量为1892.9t/h。

根据锅炉厂家说明书及业主与EPC签订的技术合同规定,锅炉负荷在50%~100%运行期间,再热蒸汽温度为538(±5℃),再热器的减温水量为0t/h。

但是在1号锅炉负荷50%~100%BMCR试运行期间,再热器的减温水量增大至76.8 t/h~12.7 t/h区间。

根据锅炉厂说明书:再热汽温度主要通过燃烧器摆角调整,再热器事故喷水仅在再热器事故状态下投入,显然如此大的事故喷水量,将使锅炉运行效率明显下降,也对再热器长期运行超温带来隐患。

1、原因分析针对该问题,现场工作人员进行综合分析、并通过相应调整验证,查找问题原因。

现对再热器减温水流量异常的原因进行分析如下1.1 磨煤机组合方式的影响磨煤机组合方式由ABCDE磨切换到ABDEF磨后,从减温水的变化趋势曲线可以看出,投运F磨后,再热器减温水量上升;磨组合方式由ABCEF磨切换到ABCDE后,再热器减温水量下降。

这条规律与我们理论分析一致,当火焰中心抬高时,再热器减温水量增加,火焰中心降低时,再热器减温水量减少。

1.2 烟气中氧含量的影响从日常运行中变化明显的工况可以看出,当烟气中氧含量增加时,再热器减温水增加,当烟气中氧含量减少时,再热器减温水减少。

锅炉再热减与过热器减温水量、机组助燃油与启停用油问题原因及解决方法

锅炉再热减与过热器减温水量、机组助燃油与启停用油问题原因及解决方法一、再热减温水量(t/h):(一)、可能存在问题的原因:1、再热蒸汽温度过高。

2、再热减温水阀门内漏。

(二)、解决问题的方法:1、运行措施:①、人为调整负荷时,煤量增减幅度不能过大。

②、进行优化燃烧调整试验,确定锅炉最佳的氧量值,合理调节锅炉氧量。

③、调整燃烧器投运方式,通过燃烧调整保证锅炉的再热温度,尽量减少减温水量。

④、正常投入锅炉再热蒸汽温度自动控制。

⑤、加强监视再热器各段汽温,对汽温调整做到勤调、细调,减少喷水减温水量,控制再热蒸汽温度。

⑥、通过试验掌握制粉系统运行方式变化对再热蒸汽温度的影响规律,分析原因,做好预见性调整工作。

⑦、合理进行受热面吹灰。

⑧、按照燃烧调整试验结果,调整煤粒、粉的经济细度。

⑨、合理混配,使入炉煤接近设计煤种。

2、日常维护及试验:①、进行燃烧调整试验,确定锅炉最佳的运行方式。

②、及时消除吹灰器缺陷,保证吹灰器投入率。

③、提高自动调节品质。

④、及时发现和分析炉膛火焰中心发生偏移的原因,并采取针对性措施。

3、检修措施:①、减温水各阀门内漏治理。

②、停炉后检查清理受热面积灰、结渣。

③、受热面改造。

二、机组启停用油(t)。

(煤粉炉):(一)、可能存在问题的原因:1、机组启动用油量大:①、机组在启动过程中主、辅机或系统发生设备缺陷。

②、油、粉投运不合理,炉内燃烧不均匀,延长启动时间。

③、机、炉操作协调、配合不好,延长启动时间。

④、机组启动过程中未按启动曲线控制升温、升压速度。

⑤、给水温度较低。

⑥、汽水品质不合格,延长启动时间。

⑦、启动时试验安排不合理或运行与检修之间没有配合好,试验时间过长。

⑧、并网后低负荷煤粉燃烧不佳,延长投油助燃时间。

⑨、油枪存在缺陷,燃烧不良。

⑩、风量配比不合理,燃烧不良。

2、机组停运用油量大:①、油、粉投运不合理,炉内燃烧不均匀,增加用油量。

②、机组停用过程中未按曲线控制降温、降压速度。

消除电厂锅炉过热器和再热器局部超温的措施分析

消除电厂锅炉过热器和再热器局部超温的措施分析电厂锅炉是电力工业的重要设备,其核心部件之一是过热器和再热器。

过热器和再热器能够将燃料燃烧排放的高温燃气传递给锅炉中的水,使其加热至高温高压蒸汽。

但是,锅炉过热器和再热器存在着局部超温问题,这会导致设备受损甚至爆炸,严重危害着电力工业的运行安全和生产效率。

因此,为了消除锅炉过热器和再热器的局部超温问题,我在这里提出了以下建议:一、改进燃烧工艺,降低燃料燃烧爆炸的风险局部超温的主要原因之一就是燃料燃烧不充分或者爆炸。

因此,对于燃料的选择、燃烧工艺的调整都应该加以优化,以降低燃烧爆炸的风险。

例如,在进炉前可以对燃料进行预处理,去除其中的杂质和水分,保证燃料的燃烧稳定性和充分性;同时,也可以增加燃料顶喷系统,优化供氧系统的控制和调整,避免燃烧内部的积碳和积灰等不利因素。

这样可以大大降低燃烧爆炸的风险,并且有效避免局部超温的出现。

二、增加过热器和再热器的冷却设备,降低工作温度局部超温的另外一个原因是过热器和再热器的工作温度过高,超过了设备的承受能力。

因此,可以增加过热器和再热器的冷却设备,提高散热能力,以降低工作温度。

例如,加装喷水系统和蒸汽轴封冷却系统等,以增大冷却面积和提高冷却效率。

此外,还可以设计合理的通风排烟系统,强制排出烟气中的热量,达到散热的效果。

三、加强监测和检修,及时发现和消除问题局部超温的最根本原因是设备的损坏或缺陷。

因此,要及时发现并消除这些问题,就必须加强设备的监测和检修工作。

在许多电厂中,尤其是老旧电厂,由于技术水平和管理水平的欠缺,经常出现设备监测不到位、检修不及时等问题。

这时候,就会导致设备损坏严重,造成局部超温现象。

因此,电厂管理方和技术人员应该在日常工作中重视设备的监测和检修工作,及时发现和消除问题,保证设备在安全可靠的状态下运行。

综上所述,针对电厂锅炉过热器和再热器局部超温问题,可以采取改进燃烧工艺、增加冷却设备以及加强监测和检修等措施来解决。

消除电厂锅炉过热器和再热器局部超温的措施分析

消除电厂锅炉过热器和再热器局部超温的措施分析随着现代工业的迅猛发展,电厂锅炉过热器和再热器也因其高效率、节能等优越性能逐渐得到广泛应用。

而这些装置在使用过程中,由于多种因素的影响,往往会发生过热或超温的现象,这不仅导致设备损坏和停机损失,更关键的是可能造成严重的安全事故。

为此,本文将就消除电厂锅炉过热器和再热器局部超温的措施进行分析。

一、采取措施对局部超温进行有效控制1.提高水质。

锅炉过热器和再热器发生局部超温的原因之一是水质问题。

水中的氧化物和硅酸盐会沉积在热管内部,造成污垢和水垢的堆积,而这样的现象会导致热传递能力的下降,从而引起升温。

因此,可以提高水质来消除这种现象。

也就是说,可以采用化学处理的方法,使得水中渣滓的含量得以降低,达到消除局部超温的目的。

2.改进水冷系统。

一个常见的原因是由于水冷系统损坏,影响了过热器和再热器的散热问题,从而产生局部的超温现象。

因此,改进水冷系统以保持其完整性,可是有效地解决这个问题。

3.监测设备运行状态。

监测设备运行的状态是消除局部超温的一个关键措施。

通过监测,可以及时发现设备的异常状态,进而采取预防措施。

比如,在多周期负荷变化的情况下,由于设备的稳态变化,超温的可能性就会大大增加。

此时,及时调整设备的工作状态,降低过热器和再热器的负荷,可以有效地消除局部超温现象。

二、提高设备的性能和完整性1. 优化过热器设计。

优化过热器设计可以降低过热器的热应力,提高设备的稳定性。

同时,也可以提高过热器的热交换效率,提高热联合功率发电站的效率。

2. 使用高温材料。

在过热器和再热器的设计中使用耐高温材料,也可以大大提高设备的完整性。

采用耐腐蚀的钢材、高强度的合金材料等,这些材料可以使过热器和再热器具有良好的耐久性和完整性,从而减少了超温等异常现象的发生。

3. 对过热器和再热器进行防腐蚀处理。

在设备的运行过程中,由于水蒸汽的化学反应,容易导致过热器和再热器腐蚀,而这就会影响到设备的完整性和使用寿命。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

说明

1.07

0.50

当前燃烧器旋流数

1.28

0.50

二次风旋流增加 20%

0.85

0.50

二次风旋流减少 20%

1.07

1.0

三次风旋流增加 100%

0.64

0.50

二次风旋流减少 40%

1.50

0.50

二次风旋流增加 40%

1.0

1.0

二三次风旋流相等

1.07

0.25

三次风旋流减少 50%

1.07

量之比值[3~4],即

S

=

Gϕ GxiRw

。

∫ ∫ 其中,Gϕ = RwU0Wρi2πr2 dr ,Gx = 2π Rw ρU 2rdr 。整理得:

Rn

0

S

=

2πρU

0

2

(

R3 w

−

Rn3 ) tan α

/3

=

2 i1 −

( Rn )3 Rw

itan α

(1)

πρU 02 (Rw2 − Rn2 )Rw

锅炉采用前后墙对冲旋流燃烧技术,锅炉燃烧器通过 一、二、三次风的配比实现分级燃烧,并在燃烧器上方设有 OFA 燃尽风喷嘴以降低 NOx 生成量。低 NOx 轴向旋流煤粉 燃烧器在前、后墙各布置 3 层,每层在前、后墙各布置 5 只, 共 30 只。过热汽温的调节方式采用两级喷水减温调节,再 热蒸汽调温方式主要依靠烟气挡板调节,并在冷段再热器入 口装设了两只事故喷水减温器。

汇总了各工况左右墙对称面上的温度分布。从模拟结果看通 心风门运行方式试验、改变一次风量试验、煤粉细度调整试

过改变燃烧器旋流强度均不能明显降低检测点的温度,各工 验、燃烧器燃烧强度调整试验等,都没有从根本上解决这个

内蒙古大唐国际托克托发电有限责任公司四期工程为 2 ×600 MW 直接空冷燃煤发电机组[1],其中锅炉为东方锅炉 (集团)股份有限公司与三井·巴布科克公司合作生产的亚 临界参数、自然循环、前后墙对冲燃烧方式、一次中间再热、 单炉膛平衡通风、固态排渣、紧身封闭、全钢构架的П型汽 包炉,型号为 DG-2070/17.5-II4。锅炉设计煤种为准格尔烟 煤、校核煤种为准格尔矿劣质煤和东胜煤。采用 HP1103 型 中速磨煤机正压直吹冷一次风制粉系统,每台锅炉配有 6 台 中速磨,满负荷运行时 5 台磨煤机运行,1 台备用。

1 锅炉燃烧模拟计算及燃烧调整试验

PHOENICS 商业软件[7]对燃烧器不同旋流数及不同风量配 比组合下,炉膛内煤粉燃烧情况进行数值模拟计算,得出了 各工况下燃烧设计煤种的锅炉燃烧模拟结果[5]。数值模拟设

1.1 锅炉燃烧模拟计算 大唐国际托克托发电有限责任公司#8 锅炉(结构简图

见图 1)燃烧器布置为前后墙对冲布置的多风道煤粉燃烧器, 其中二次风和三次风的进风具有旋流,旋流的强弱可以用旋

0.50

F 层为 5%,OFA 增加 5%

1.07

0.50

F 层为 10%,OFA 增加 10%

由于燃烧器的结构和空间布置已经确定,锅炉燃烧设计

煤种时炉内煤粉燃烧工况将只受燃烧器出口气流的旋流强

度和二、三次风量及 OFA 风量和停用层燃烧器送风量的影

响。为了模拟不同风量配比时炉内温度场特性,使用

图 1 #8 锅炉结构简图

34

电站系统工程

2010 年第 26 卷

再热器的受热面面积(增加辐射受热面),减少蒸汽在过热 流数表示。旋流数是角动量的轴向通量与轴向动力的轴向通

器和再热器内的吸热量(增加工质在辐射受热面中的吸热 量),进而达到降低烟气温度、减少减温水用量的目的。本 次改造确定的初步思路是首先研究炉内空气动力场,降低炉 膛火焰中心高度,为燃烧调整和燃烧器改造提供依据;然后 改造锅炉尾部受热面,即减少低温再热器的换热面积,所减 少的面积布置省煤器,提高给水温度,增加蒸发出力,减少 过热器一、二级减温水量。

置的工况见表 1。 选取折焰角上部、屏区下部所在水平面的几何中心点为

参考观测点(即检测点)。锅炉数值模拟结果主要参数汇总 于表 2。

表 2 各工况参数参考点主要参数对比表

工况

说明

旋流数 二次风 三次风

温度

O2 浓度

CO 浓度 CO2 浓度

CM15

0.64

CM13

0.85

CM11

二次风旋流数变化

1.07

3.内蒙古大唐国际托克托发电有限责任公司,4.北京交通大学)

摘 要:托电厂四期 8 号锅炉实际运行中,由于长期存在再热器、过热器减温水过量的问题而给锅炉运行的安全性和经济性带来了不

利影响,急需进行改造治理。对此问题进行了深入研究,分析根本原因为锅炉设计时对准格尔劣质烟煤的燃烧特性和高海拔地区煤粉燃 烧特性认识不足,炉膛结构尺寸、辐射和对流受热面分配比例设计不合理,引起炉膛吸热量的不足,锅炉蒸发出力不足使得实际炉膛出 口烟温高于设计值,致使减温水量偏大、排烟温度偏高。改造完成后锅炉运行稳定,过热器减温水平均下降 100 t/h 左右,再热器减温 水量减少至 0 t/h,取得了满意的改造效果。

过热器一、二级减温水过量的原因是多方面的综合影响 造成的。根本的原因是烟气温度较高(导致蒸汽温度过高)、 对流受热面吸热过多、辐射受热面吸热不足所至。降低烟气 温度的途径(特别是降低炉膛火焰中心高度)可以通过炉内 空气动力学工况的重构、降低煤粉细度、增加水冷壁区域的 热负荷(提高给水温度增加水冷壁的蒸发出力)等多种手段 实现;降低蒸汽温度的途径可考虑适当减少对流式过热器、

第 26 卷第 6 期 2010 年 11 月

电站系统工程 Power System Engineering

文章编号:1005-006X(2010)06-0033-05

再热器、过热器减温水过量的分析与改造

Vol.26 No.6 33

许 尧 1 孟建国 2 元怀全 3 何伯述 4 (1.华北电力科学研究院有限责任公司,2.河北大唐国际王滩发电有限责任公司,

3 1 − ( Rn )2

Rw

从式(1)可以看到,旋流数的大小只与燃烧器入口旋

流叶片安装角度、风道(管)内外径等几何尺寸有关,而与

入口速度、温度等物性参数无关。

工况

CM11 CM12 CM13 CM14 CM15 CM16 CM17 CM18 CM19 CM20

表.50 1686.29 0.090827 0.000455585 0.166658

由于本模拟将重点考察炉膛燃烧火焰中心高度,根据对 的同时进行了大量试验和尝试,其中包括燃烧氧量校准、调

锅炉进行的 10 个工况的数值模拟计算结果[6],图 2(a)~(j) 整燃烧氧量试验、调整 OFA 配风方式试验、改变燃烧器中

Abstract:The desuperheater spray amount for each of the steam generator units (Unit No. 7-8, 2×600MW, Tuoketuo power generation Co. Ltd, Datang International Group) exceeds its designated value from the very beginning of being put into operation. The desuperheater spray amount reaches to 330-350 t/h at full load (100%THA), which is much larger than the designated value of 77.8 t/h. Some strategies, such as combustor retrofit and combustion tuning, had been done to the unit. However, the amount can’t be effectively moved down. This endangers the unit operation safely and economically. Based on the numerical simulation and heat balance analysis, strategies of combustor tuning and lower temperature heat exchanger reconstruction were presented to decrease the spray amount of superheater. The exchanger reconstruction was done for unit No.8. Unit performance tests before and after reconstruction indicates that the desuperheater spray amount and exit flue gas temperature decrease markedly, and unit efficiency increases obviously. This strategy also makes an integrative coal rate decrease of 4g/kW·h. Key words: pulverized coal-fired boiler; superheater; desuperheater spray; combustion tuning; generating coal rate

关键词:煤粉锅炉;再热器;过热器;减温水量;受热面;热力计算 中图分类号:TK227 文献标识码:A

Analysis and Reconstruction for Excessive Desuperheater Water and Dereheater Water

XU Yao, MENG Jian-guo, YUAN Huai-quan, HE Bo-shu