质量体系中英文缩写与含义

质量体系英文缩写

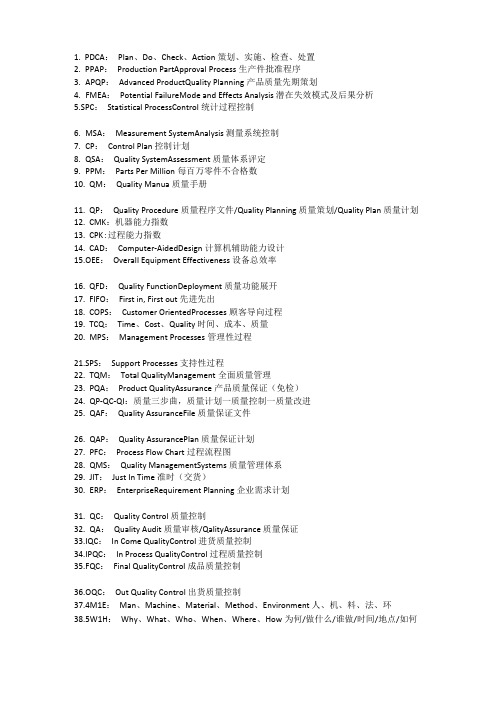

1.PDCA:Plan、Do、Check、Action 策划、实施、检查、处置2.PPAP:Production PartApproval Process生产件批准程序3.APQP:Advanced ProductQuality Planning产品质量先期策划4.FMEA:Potential FailureMode and Effects Analysis 潜在失效模式及后果分析5.SPC:Statistical ProcessControl统计过程控制6.MSA:Measurement SystemAnalysis 测量系统控制7.CP:Control Plan 控制计划8.QSA:Quality SystemAssessment 质量体系评定9.PPM:Parts Per Million 每百万零件不合格数10.QM:Quality Manua质量手册11.QP:Quality Procedure质量程序文件/Quality Planning质量策划/Quality Plan 质量计划12.CMK:机器能力指数13.CPK:过程能力指数14.CAD:Computer-AidedDesign 计算机辅助能力设计15.OEE:Overall Equipment Effectiveness 设备总效率16.QFD:Quality FunctionDeployment质量功能展开17.FIFO:First in, First out先进先出18.COPS:Customer OrientedProcesses顾客导向过程19.TCQ:Time、Cost、Quality时间、成本、质量20.MPS:Management Processes管理性过程21.SPS:Support Processes支持性过程22.TQM:Total QualityManagement全面质量管理23.PQA:Product QualityAssurance产品质量保证(免检)24.QP-QC-QI:质量三步曲,质量计划-质量控制-质量改进25.QAF:Quality AssuranceFile质量保证文件26.QAP:Quality AssurancePlan质量保证计划27.PFC:Process Flow Chart过程流程图28.QMS:Quality ManagementSystems质量管理体系29.JIT:Just In Time准时(交货)30.ERP:EnterpriseRequirement Planning企业需求计划31.QC:Quality Control 质量控制32.QA:Quality Audit 质量审核/QalityAssurance 质量保证33.IQC:In Come QualityControl 进货质量控制34.IPQC:In Process QualityControl 过程质量控制35.FQC:Final QualityControl 成品质量控制36.OQC:Out Quality Control 出货质量控制37.4M1E:Man、Machine、Material、Method、Environment人、机、料、法、环38.5W1H:Why、What、Who、When、Where、How 为何/做什么/谁做/时间/地点/如何做39.6S:Seiri、Seiton、Seiso、Seiketsu、Shitsuke、Safety 整理、整顿、清扫、清洁、素养、安全40.TRI值:Total Record Injury(三种)可记录工伤值41.SMART:精明原则,SpecificMeasurable Achievable Result Oriented Timed(具体的描述、可以测量的、可以通过努力实现的、有结果导向性的、有时间性的)——————企业常用英文缩写——————1.5S:5S管理2.ABC:作业制成本制度(Activity-BasedCosting)3.ABB:实施作业制预算制度(Activity-BasedBudgeting)4.ABM:作业制成本管理(Activity-BaseManagement)5.APS:先进规画与排程系统(AdvancedPlanning and Scheduling)6.ASP:应用程序服务供货商(ApplicationService Provider)7.ATP:可承诺量(Available ToPromise)8.AVL:认可的供货商清单(ApprovedVendor List)9.BOM:物料清单(Bill OfMaterial)10.BPR:企业流程再造(BusinessProcess Reengineering)11.BSC:平衡记分卡(BalancedScoreCard)12.BTF:计划生产(Build ToForecast)13.BTO:订单生产(Build To Order)14.CPM:要径法(Critical PathMethod)15.CPM:每一百万个使用者会有几次抱怨(Complaintper Million)16.CRM:客户关系管理(CustomerRelationship Management)17.CRP:产能需求规划(CapacityRequirements Planning)18.CTO:客制化生产(ConfigurationTo Order)19.DBR:限制驱导式排程法(Drum-Buffer-Rope)20.DMT:成熟度验证(DesignMaturing Testing)21.DVT:设计验证(DesignVerification Testing)22.DRP:运销资源计划(DistributionResource Planning)23.DSS:决策支持系统(DecisionSupport System)24.EC:设计变更/工程变更(EngineerChange)25.EC:电子商务(ElectronicCommerce)26.ECRN:原件规格更改通知(EngineerChange Request Notice)27.EDI:电子数据交换(ElectronicData Interchange)28.EIS:主管决策系统(ExecutiveInformation System)29.EMC:电磁相容(ElectricMagnetic Capability)30.EOQ:基本经济订购量(EconomicOrder Quantity)31.ERP:企业资源规划(EnterpriseResource Planning)32.FAE:应用工程师(FieldApplication Engineer)33.FCST:预估(Forecast)34.FMS:弹性制造系统(FlexibleManufacture System)35.FQC:成品质量管理(Finish orFinal Quality Control)36.IPQC: 制程质量管理(In-ProcessQuality Control)37.IQC:进料质量管理(IncomingQuality Control)38.ISO:国际标准组织(InternationalOrganization for Standardization)39.ISAR:首批样品认可(InitialSample Approval Request)40.JIT:实时管理(Just In Time)41.KM:知识管理(KnowledgeManagement)42.L4L:逐批订购法(Lot-for-Lot)43.LTC:最小总成本法(Least TotalCost)44.LUC:最小单位成本(Least UnitCost)45.MES:制造执行系统(ManufacturingExecution System)46.MO:制令(Manufacture Order)47.MPS:主生产排程(MasterProduction Schedule)48.MRO:请修(购)单(MaintenanceRepair Operation)49.MRP:物料需求规划(MaterialRequirement Planning)50.MRPII:制造资源计划(ManufacturingResource Planning)51.NFCF:更改预估量的通知Notice forChanging Forecast52.OEM:委托代工(OriginalEquipment Manufacture)53.ODM:委托设计与制造(OriginalDesign & Manufacture)54.OLAP:在线分析处理(On-LineAnalytical Processing)55.OLTP:在线交易处理(On-LineTransaction Processing)56.OPT:最佳生产技术(OptimizedProduction Technology)57.OQC:出货质量管理(Out-goingQuality Control)58.PDCA:PDCA管理循环(Plan-Do-Check-Action)59.PDM:产品数据管理系统(ProductData Management)60.PERT:计划评核术(ProgramEvaluation and Review Technique)61.PO:订单(Purchase Order)62.POH:预估在手量(Product onHand)63.PR:采购申请(PurchaseRequest)64.QA:品质保证(QualityAssurance)65.QC:质量管理(Quality Control)66.QCC:品管圈(Quality ControlCircle)67.QE:品质工程(QualityEngineering)68.RCCP:粗略产能规划(Rough CutCapacity Planning)69.RMA:退货验收(ReturnedMaterial Approval)70.ROP:再订购点(Re-Order Point)71.SCM:供应链管理(Supply ChainManagement)72.SFC:现场控制(Shop FloorControl)73.SIS:策略信息系统(StrategicInformation System)74.SO:订单(Sales Order)75.SOR:特殊订单需求(Special OrderRequest)76.SPC:统计制程管制(StatisticProcess Control)77.TOC:限制理论(Theory ofConstraints)78.TPM:全面生产管理(TotalProduction Management)79.TQC:全面质量管理(Total QualityControl)80.TQM:全面品质管理(Total QualityManagement)81.WIP:在制品(Work In Process)——————部门名称的专有名词——————QS:Quality system品质系统CS:Coutomer Sevice 客户服务QC:Quality control品质管理IQC:Incoming quality control 进料检验LQC:Line Quality Control 生产线品质控制IPQC:In process quality control 制程检验FQC:Final quality control 最终检验OQC:Outgoing quality control 出货检验QA:Quality assurance 品质保证SQA:Source(supplier) Quality Assurance 供应商品质保证(VQA) CQA:Customer Quality Assurance客户质量保证PQA rocess Quality Assurance 制程品质保证QE:Quality engineer 品质工程CE:component engineering零件工程EE:equipment engineering设备工程ME:manufacturing engineering制造工程TE:testing engineering测试工程PPE roduct Engineer 产品工程IE:Industrial engineer 工业工程ADM: Administration Department行政部RMA:客户退回维修CSDI:检修PC:producing control生管MC:mater control物管GAD: General Affairs Dept总务部A/D: Accountant /Finance Dept会计LAB: Laboratory实验室DOE:实验设计HR:人资PMC:企划RD:研发W/H:仓库SI:客验PD: Product Department生产部PA:采购(PUR: Purchaing Dept)SMT:Surface mount technology 表面粘着技术MFG:Manufacturing 制造MIS:Management information system 资迅管理系统DCC:document control center 文件管制中心——————场内作业中的专有名词——————QT:Quality target品质目标QP:Quality policy目标方针QI:Quality improvement品质改善CRITICAL DEFECT:严重缺点(CR)MAJOR DEFECT:主要缺点(MA)MINOR DEFECT:次要缺点(MI)MAX:Maximum最大值MIN:Minimum最小值DIA iameter直径DIM imension尺寸LCL:Lower control limit管制下限UCL:Upper control limit管制上限EMI:电磁干扰ESD:静电防护EPA:静电保护区域ECN:工程变更ECO:Engineering change order工程改动要求(客户)ECR:工程变更需求单CPI:Continuous Process Improvement 连续工序改善Compatibility:兼容性Marking:标记DWG rawing图面Standardization:标准化Consensus:一致Code:代码ZD:Zero defect零缺点Tolerance:公差Subject matter:主要事项Auditor:审核员BOM:Bill of material物料清单Rework:重工ID:identification识别,鉴别,证明PILOT RUN: (试投产)FAI:首件检查FPIR:First Piece Inspection Report首件检查报告FAA:首件确认SPC:统计制程管制CP: capability index(准确度)CPK: capability index of process(制程能力)PMP:制程管理计划(生产管制计划)MPI:制程分析DAS efects Analysis System 缺陷分析系统PPB:十亿分之一Flux:助焊剂P/N:料号L/N:Lot Number批号Version:版本Quantity:数量Valid date:有效日期MIL-STD:Military-Standard军用标准ICT: In Circuit Test (线路测试)ATE:Automatic Test Equipment自动测试设备MO: Manafacture Order生产单T/U: Touch Up (锡面修补)I/N:手插件P/T:初测F/T: Function Test (功能测试-终测)AS 组立P/K:包装TQM:Total quality control全面品质管理MDA:manufacturing defect analysis制程不良分析(ICT) RUN-IN:老化实验HI-pot:高压测试FMI:Frequency Modulation Inspect高频测试DPPM: Defect Part Per Million(不良率的一种表达方式:百万分之一) 1000PPM即为0.1% Corrective Action: (CAR改善对策)ACC:允收REJ:拒收S/S:Sample size抽样检验样本大小SI-SIV:Special I-Special IV特殊抽样水平等级CON:Concession / Waive特采ISO:国际标准化组织ISA:Industry Standard Architecture工业标准体制结构OBA:开箱稽核FIFO:先进先出PDCA:管理循环Plan do check action计划,执行,检查,总结WIP:在制品(半成品)S/O: Sales Order (业务订单)P/O: Purchase Order (采购订单)P/R: Purchase Request (请购单)AQL:acceptable quality level允收品质水准LQL;Limiting quality level最低品质水准QVL:qualified vendor list合格供应商名册AVL :认可的供货商清单(Approved Vendor List) QCD: Quality cost delivery(品质,交期,成本)MPM:Manufacturing project management制造专案管理KPI:Key performance indicate重要绩效指标MVT:Manufacturing Verification Test制造验证试产Q/R/S:Quality/Reliability/Service质量/可靠度/服务STL:ship to line(料到上线)NTF:No trouble found误判CIP:capacity improvement plan(产能改善计划)MRB:material review board(物料审核小组)MRB:Material reject bill退货单JIT:just in time(即时管理)5S:seiri seiton seiso seiketsu shitsuke(整理,整顿,清扫,清洁,修养)SOP:standard operation process(标准作业程序)SIP:Specification inspection process制程检验规格TOP: Test Operation Process (测试作业流程)WI: working instruction(作业指导书)SMD:surface mounting device(表面粘着原件)FAR:failure aualysis report故障分析报告CAR:Corrective action report改善报告BPR:企业流程再造(Business Process Reengineering) ISAR :首批样品认可(Initial Sample Approval Request)- JIT:实时管理(Just In Time)QCC :品管圈(Quality Control Circle)Engineering Department (工程部)TQEM: Total Quality Environment Management(全面品质环境管理)PD: Production Department (制造)LOG: Logistics (后勤支持)Shipping: (进出口)AOQ:Average Output Quality平均出货质量AOQL:Average Output Quality Level平均出货质量水平FMEA:failure model effectiveness analysis失效模式分析CRB: Change Review Board (工程变更会议)CSA:Customer Simulate Analysis客户模拟分析SQMS:Supplier Quality Management System供应商品质管理系统QIT: Quality Improvement Team 品质改善小组QIP:Quality Improvement Plan品质改善计划CIP:Continual Improvement Plan持续改善计划M.Q.F.S: Material Quality Feedback Sheet (来料品质回馈单) SCAR: Supplier Corrective Action Report (供货商改善对策报告)8D Sheet: 8 Disciplines sheet ( 8D单)PDCA:PDCA (Plan-Do-Check-Action) (管理循环)MPQ: Material Packing Quantity (物料最小包装量)DSCN: Delivery Schedule Change Notice (交期变更通知)QAPS: Quality Assurance Process Sheet (品质工程表)DRP :运销资源计划(Distribution Resource Planning)DSS:决策支持系统(Decision Support System)EC :电子商务(Electronic Commerce)EDI :电子资料交换(Electronic Data Interchange)EIS :主管决策系统(Excutive Information System)ERP:企业资源规划(Enterprise Resource Planning)FMS :弹性制造系统(Flexible Manufacture System)KM :知识管理(Knowledge Management)4L :逐批订购法(Lot-for-Lot)LTC :最小总成本法(Least Total Cost)LUC :最小单位成本(Least Unit Cost)MES :制造执行系统(Manufacturing Execution System)MPS :主生产排程(Master Production Schedule)MRP :物料需求规划(Material Requirement Planning)MRPⅡ:制造资源计划(Manufacturing Resource Planning)OEM :委托代工(Original Equipment Manufacture)ODM :委托设计与制造(Original Design & Manufacture) OLAP:线上分析处理(On-Line Analytical Processing)OLTP:线上交易处理(On-Line Transaction Processing)OPT :最佳生产技术(Optimized Production Technology) PDCA:PDCA管理循环(Plan-Do-Check-Action)PDM:产品数据管理系统(Product Data Management)) RCCP:粗略产能规划(Rough Cut Capacity Planning)SCM :供应链管理(Supply Chain Management)SFC :现场控制(Shop Floor Control)TOC:限制理论(Theory of Constraints)TQC :全面品质管制(Total Quality Control)FYI/R:for your information/reference仅供参考ASAP:尽快S/T:Standard time标准时间TPM:total production maintenance:全面生产保养ESD Wrist strap:静电环IT:information technology信息技术,资讯科学CEO:Chief Executive Officer执行总裁COO:Chief Operaring Officer首席业务总裁SWOT:Strength,Weakness,Opportunity,Threat优势﹐弱点﹐机会﹐威胁Competence:专业能力Communication:有效沟通Cooperation:统御融合Vibration Testing:振动测试IDP:Individual Development Plan个人发展计划MRP:Material Requirement Planning物料需求计划MAT'S:Material材料LRR:Lot Rejeet Rate批退率ATIN:Attention知会3C:Computer ,Communication , Consumer electronic消费性电子5W1H:When , Where , Who , What , Why , Ho5M: Man , Machine , Material , Method , Measurement人,机器,材料,方法,测量4MIE: Man,Material,Machine,Method,Environment人力,物力,财务,技术,时间(资源)7M1I: Manpower , Machine , Material , Method, Market , Management , Money , Information 人力,机器,材料,方法, 市场,管理,资金,资讯Accuracy 准确度Action 行动Activity 活动Analysis Covariance 协方差分析Analysis of Variance 方差分析Approved 承认Attribute 计数值Average 平均数Balance sheet 资产负债对照表Binomial 二项分配Brainstorming Techniques 脑力风暴法Cause and Effect Matrix 因果图(鱼骨图)CL:Center Line 中心线Check Sheets 检查表Complaint 投诉Conformity 合格(符合)Control 控制Control chart 控制(管制)图Correction 纠正Correlation Methods 相关分析法CPI: continuouse Process Improvement 连续工序改善Cross Tabulation Tables 交叉表CS: Customer Sevice 客(户)服(务)中心DSA: Defects Analysis System 缺陷分析系统Data 数据Description:品名DCC: Document Control Center 文控中心Decision 决策、判定Defects per unit 单位缺点数Description 描述Device 装置Do 执行DOE: Design of Experiments 实验设计Element 元素Engineering recbnology 工程技Environmental 环境Equipment 设备Estimated accumulative frequency 计算估计累计数E Equipment Variation 设备变异External Failure 外部失效,外部缺陷FA: Failure Analysis 失效分析Fact control 事实管理Fatigue 疲劳FMEA: Failure Mode and Effect Analysis失效模式与效果分析FP First-Pass Yield (第一次通过)合格率FQA: Final Quality Assurance 最终品质保证FQC: Final Quality control 最终品质控制Gauge system 测量系统Grade 等级Histogram 直方图Improvement 改善Initial review 先期审查Inspection 检验Internal Failure 内部失效、内部缺陷IPQC: In Process Quality Control 制程品质控制IQC: Incomming Quality Control 来料品质控制IS International Organization for Standardization 国际标准化组织LCL: Lower Control limit 管制下限LQC: Line Quality Control 生产线品质控制LSL: Lower Size Limit 规格下限Machine 机械Manage 管理Materials 物料Measurement 测量Median 中位数MSA: Measurement System Analysis 测量系统分析Occurrence 发生率Operation Instruction 作业指导书Organization 组织Parto 柏拉图PPM arts per Million (百万分之)不良率Plan 计划Policy 方针Population 群体PQA: Process Quality Assurance 制程品质保证Practice 实务(践)Prevention 预防Probability 机率Probability density function 机率密度函数Procedure 流程Process 过程Process capability analysis 制程能力分析(图)Process control and Process capability制程管制与制程能力Product 产品Production 生产Projects 项目QA: Quality Assurance 品质保证QC: Quality Control 品质控制QE: Quality Engineering 品质工程QFD: Quality Function Desgin 品质机能展开(法)Quality 质量Quality manual 品质手册Quality policy 品质政策(质量方针)Random experiment 随机试验Random numbers 随机数R:Range 全距(极差)Reject 拒收Repair 返修Repeatusility 再现性Reproducibility 再生性Requirement 要求Responsibilities 职责Review 评审Reword 返工Rolled yield 直通率RPN: Risk Priority Number 风险系数Sample 抽样,样本Sample space 样本空间Sampling with replacement 放回抽样Sampling without replacement 不放回抽样Scatter diagram 散布图分析Scrap 报废Simple random sampling 简单随机取样Size 规格SL: Size Line 规格中心线Stratified random sampling 分层随机抽样SOP: Standard Operation Procedure 标准作业书SPC: Statistical Process Control 统计制程管制Specification 规范SQA: Source(Supplier) Quality Assurance 供货商品质保证Stage sampling 分段随机抽样Standard Deviation 标准差Sum of squares 平方和Taguchi-method 田口(试验)方法Theory 原理TQC: Total Quality Control 全面品质控制TQM: Total Quality Management 全面品质管理Traceablity 追溯Training 培训UCL: Upper Control Limit 管制(控制)上限USL: Upper Size Limit 规格上限Validation 确认Variable 计量值Verification 验证Version 版本VOC: Voice of Customer 客户需求VOE: Voice of Engineer 工程需求Inventory stock report:庫存清单报告Sales order report:出货报告。

质量体系英文缩写

什么是 APQP?APQP=Advanced Product Quality Planning中文意思是 :产品质量先期策划(或者产品质量先期策划和控制计划) 是 QS9000/TS16949 质量管理体系 的一部分。

定义及其他知识点:产品质量策划是一种结构化的方法,用来确定和制定确保某产品使顾客 满意所需的步骤。

产品质量策划的目标是促进与所涉及每一个人的联系,以确保所要求的 步骤按时完成。

有效的产品质量策划依赖于高层管理者对努力达到使顾客满意这一宗旨 的承诺。

理解要点· · · 确保使产品满足顾客的需要和期望;团队的努力,(横向职能小组是重要方法);从产品的概念设计、设计开发、过程开发、试生产到生产,以及全 过程中的信息反馈、纠正措施和持续改进活动;· 不断采取防错措施降低产品 风险 (见 “8.APQP 与防错 ”); · 持续改进;product :耗时:0ms 洪恩在线单词简介 详解与例句 相关短语同义词反义词n.产品,成果;乘积· Coffee is Brazil's main product. 咖 啡 是 巴 西 的 主 要 产 物 。

· This is the product of his labour. 这 是 他 劳 动 的 成 果 。

· 40 is the product of 5 and 8. 4 0 是 8 和 5 的 乘 积advanced :耗时:0ms 洪恩在线单词简介 详解与例句 相关短语同义词 反义词词根: van空的 empty词缀: -ed 有...特征的,受...影响的 having the characteristics of, affected with形容词比较级: more advanced最高级: most advanceda. 高级的,先进的,前进的· 结构化、系统化的方法;· 制定必要的程序、标准和控制方法; · 控制计划是重要的输出; · 制定、实施时间表。

质量体系英文缩写

1.PDCA:Plan、Do、Check、Action 策划、实施、检查、处置2.PPAP:Production PartApproval Process生产件批准程序3.APQP:Advanced ProductQuality Planning产品质量先期策划4.FMEA:Potential FailureMode and Effects Analysis 潜在失效模式及后果分析5.SPC:Statistical ProcessControl 统计过程控制6.MSA:Measurement SystemAnalysis 测量系统控制7.CP:Control Plan 控制计划8.QSA:Quality SystemAssessment 质量体系评定9.PPM:Parts Per Million每百万零件不合格数10.QM:Quality Manua 质量手册11.QP:Quality Procedure 质量程序文件/Quality Planning 质量策划/Quality Plan 质量计划12.CMK:机器能力指数13.CPK:过程能力指数14.CAD:Computer-AidedDesign计算机辅助能力设计15.OEE:Overall Equipment Effectiveness 设备总效率16.QFD:Quality FunctionDeployment 质量功能展开17.FIFO:First in, First out 先进先出18.COPS:Customer OrientedProcesses顾客导向过程19.TCQ:Time、Cost、Quality 时间、成本、质量20.MPS:Management Processes管理性过程21.SPS:Support Processes 支持性过程22.TQM:Total QualityManagement全面质量管理23.PQA:Product QualityAssurance产品质量保证(免检)24.QP-QC-QI:质量三步曲,质量计划一质量控制一质量改进25.QAF:Quality AssuranceFile 质量保证文件26.QAP:Quality AssurancePlan 质量保证计划27.PFC:Process Flow Chart 过程流程图28.QMS:Quality ManagementSystems质量管理体系29.JIT:Just In Time 准时(交货)30.ERP:EnterpriseRequirement Planning 企业需求计划31.QC:Quality Control 质量控制32.QA:Quality Audit 质量审核/QalityAssurance 质量保证33.IQC:In Come QualityControl 进货质量控制34.IPQC:In Process QualityControl 过程质量控制35.FQC:Final QualityControl 成品质量控制36.OQC:Out Quality Control 出货质量控制37.4M1E:Man、Machine、Material、Method、Environment 人、机、料、法、环38.5W1H:Why、What、Who、When、Where、How为何/做什么/谁做/时间/地点/如何做39.6S:Seiri、Seiton、Seiso、Seiketsu、Shitsuke、Safety 整理、整顿、清扫、清洁、素养、安全40.TRI值:Total Record Injury(三种)可记录工伤值41.SMART:精明原则,SpecificMeasurable Achievable Result Oriented Timed (具体的描述、可以测量的、可以通过努力实现的、有结果导向性的、有时间性的)----------企业常用英文缩写----------I.5S:5S 管理2.ABC :作业制成本制度(Activity-BasedCosting)3.ABB :实施作业制预算制度(Activity-BasedBudgeting)4.ABM :作业制成本管理(Activity-BaseManagement)5.APS:先进规画与排程系统(AdvancedPlanning and Scheduling)6.ASP:应用程序服务供货商(ApplicationService Provider)7.ATP:可承诺量(Available ToPromise)8.AVL:认可的供货商清单(ApprovedVendor List)9.BOM :物料清单(Bill OfMaterial)10.BPR :企业流程再造(BusinessProcess Reengineering)II.BSC :平衡记分卡(BalancedScoreCard)12.BTF:计划生产(Build ToForecast)13.BTO:订单生产(Build To Order)14.CPM :要径法(Critical PathMethod)15.CPM:每一百万个使用者会有几次抱怨(Complaintper Million)16.CRM:客户关系管理(CustomerRelationship Management)17.CRP :产能需求规划(CapacityRequirements Planning)18.CTO:客制化生产(ConfigurationTo Order)19.DBR:限制驱导式排程法(Drum-Buffer-Rope)20.DMT:成熟度验证(DesignMaturing Testing)21.DVT :设计验证(DesignVerification Testing)22.DRP :运销资源计划(DistributionResource Planning)23.DSS:决策支持系统(DecisionSupport System)24.EC:设计变更/工程变更(EngineerChange)25.EC:电子商务(ElectronicCommerce)26.ECRN:原件规格更改通知(EngineerChange Request Notice)27.EDI:电子数据交换(ElectronicData Interchange)28.EIS :主管决策系统(ExecutiveInformation System)29.EMC:电磁相容(ElectricMagnetic Capability)30.EOQ:基本经济订购量(EconomicOrder Quantity)31.ERP:企业资源规划(EnterpriseResource Planning)32.FAE:应用工程师(FieldApplication Engineer)33.FCST :预估(Forecast)34.FMS:弹性制造系统(FlexibleManufacture System)35.FQC:成品质量管理(Finish orFinal Quality Control)36.IPQC:制程质量管理(In-ProcessQuality Control)37.IQC :进料质量管理(IncomingQuality Control)38.ISO:国际标准组织(InternationalOrganization for Standardization)39.ISAR :首批样品认可(InitialSample Approval Request)40.JIT :实时管理(Just In Time)41.KM :知识管理(KnowledgeManagement)42.L4L:逐批订购法(Lot-for-Lot)43.LTC:最小总成本法(Least TotalCost)44.LUC:最小单位成本(Least UnitCost)45.MES :制造执行系统(ManufacturingExecution System)46.MO :制令(Manufacture Order)47.MPS :主生产排程(MasterProduction Schedule)48.MRO :请修(购)单(MaintenanceRepair Operation)49.MRP :物料需求规划(MaterialRequirement Planning)50.MRPII:制造资源计划(ManufacturingResource Planning)51.NFCF:更改预估量的通知Notice forChanging Forecast52.OEM:委托代工(OriginalEquipment Manufacture)53.ODM :委托设计与制造(OriginalDesign & Manufacture)54.OLAP:在线分析处理(On-LineAnalytical Processing)55.OLTP:在线交易处理(On-LineTransaction Processing)56.OPT :最佳生产技术(OptimizedProduction Technology)57.OQC :出货质量管理(Out-goingQuality Control)58.PDCA:PDCA 管理循环(Plan-Do-Check-Action)59.PDM :产品数据管理系统(ProductData Management)60.PERT :计划评核术(ProgramEvaluation and Review Technique)61.PO:订单(Purchase Order)62.POH :预估在手量(Product onHand)63.PR :采购申请(PurchaseRequest)64.QA :品质保证(QualityAssurance)65.QC :质量管理(Quality Control)66.QCC:品管圈(Quality Controlcircle)67.QE:品质工程(QualityEngineering)68.RCCP :粗略产能规划(Rough CutCapacity Planning)69.RMA :退货验收(ReturnedMaterial Approval)70.ROP :再订购点(Re-Order Point)71.SCM :供应链管理(Supply ChainManagement) 72.SFC :现场控制(Shop FloorControl)73.SIS :策略信息系统(StrategicInformation System)74.SO:订单(Sales Order)75.SOR:特殊订单需求(Special OrderRequest)76.SPC :统计制程管制(StatisticProcess Control)77.TOC:限制理论(Theory ofConstraints)78.TPM :全面生产管理(TotalProduction Management)79.TQC:全面质量管理(Total QualityContro)80.TQM:全面品质管理(Total QualityManagement)81.WIP:在制品(Work In Process)----------部门名称的专有名词----------QS:Quality system 品质系统CS:Coutomer Sevice 客户服务QC:Quality control 品质管理IQC:Incoming quality control 进料检验LQC:Line Quality Control 生产线品质控制IPQC:In process quality control 制程检验FQC:Final quality control 最终检验OQC:Outgoing quality control 出货检验QA:Quality assurance 品质保证SQA:Source(supplier) Quality Assurance 供应商品质保证(VQA) CQA:Customer Quality Assurance客户质量保证PQA rocess Quality Assurance 制程品质保证Q巳Quality engineer 品质工程CE:component engineering 零件工程EE:equipment engineering 设备工程ME:manufacturing engineering 制造工程TE:testing engineering 测试工程PPE roduct Engineer 产品工程IE:Industrial engineer 工业工程ADM: Administration Department 行政部RMA:客户退回维修CSDI:检修PC:producing control 生管MC:mater control 物管GAD: General Affairs Dept 总务部A/D: Accountant /Finance Dept 会计LAB: Laboratory 实验室DO E:实验设计HR:人资PMC:企划RD:研发W/H:仓库SI:客验PD: Product Department 生产部PA:采购(PUR: Purchaing Dept)SMT:Surface mount technology 表面粘着技术MFG:Manufacturing 制造MIS:Management information system 资迅管理系统DCC:document control center 文件管制中心----------场内作业中的专有名词----------QT:Quality target 品质目标QP:Quality policy 目标方针QI:Quality improvement 品质改善CRITICAL DEFECT严重缺点(CR)MAJOR DEFECT:主要缺点(MA)MINOR DEFECT:次要缺点(MI)MAX:Maximum 最大值MIN:Minimum 最小值DIA iameter 直径DIM imension 尺寸LCL:Lower control limit 管制下限UCL:Upper control limit 管制上限EMI :电磁干扰ESD:静电防护EPA:静电保护区域ECN:工程变更ECO:Engineering change order 工程改动要求(客户)ECR:工程变更需求单CPI:Continuous Process Improvement 连续工序改善Compatibility:兼容性Marking :标记DWG rawing 图面Standardization :标准化Consensus:一致Code :代码ZD:Zero defect 零缺点Tolerance :公差Subject matter:主要事项Auditor:审核员BOM:Bill of material 物料清单Rework :重工ID:identification 识别,鉴别,证明PILOT RUN:(试投产)FAI :首件检查FPIR:First Piece Inspection Report 首件检查报告FAA:首件确认SPC:统计制程管制CP: capability index (准确度)CPK: capability index of process(制程能力)PMP:制程管理计划(生产管制计划)MPI:制程分析DAS efects Analysis System 缺陷分析系统PPB:十亿分之一Flux:助焊剂P/N:料号L/N:Lot Number 批号Version:版本Quantity :数量Valid date:有效日期MIL-STD:Military-Standard 军用标准ICT: In Circuit Test 线路测试)ATE:Automatic Test Equipment 自动测试设备MO: Manafacture Order 生产单T/U: Touch Up锡面修补)I/N:手插件P/T初测F/T: Function Test功能测试-终测)AS组立P/K :包装TQM:Total quality control 全面品质管理MDA:manufacturing defect analysis 制程不良分析(ICT)RUN-IN:老化实验HI-pot :高压测试FMI:Frequency Modulation Inspect高频测试DPPM: Defect Part Per Million(不良率的一种表达方式:百万分之一)1000PPM即为0.1%Corrective Action: (CAR 改善对策)ACC:允收REJ:拒收S/S:Sample size抽样检验样本大小SI-SIV:Special I-Special IV 特殊抽样水平等级CON:Concession / Waive特采ISO:国际标准化组织ISA:Industry Standard Architecture 工业标准体制结构OBA:开箱稽核FIFO:先进先出PDCA:管理循环Plan do check action计划,执行,检查,总结WIP:在制品(半成品)S/O: Sales Order (业务订单) P/O: Purchase Order 采购订单) P/R: Purchase Request (i W 购单) AQL:acceptable quality level 允收品质水准LQL;Limiting quality level 最低品质水准QVL:qualified vendor list 合格供应商名册AVL :认可的供货商清单(Approved Vendor List)QCD: Quality cost delivery (品质,交期,成本)MPM:Manufacturing project management 制造专案管理KPI:Key performance indicate 重要绩效指标MVT:Manufacturing Verification Test制造验证试产Q/R/S: Quality/Reliability/Service 质量/可靠度/服务STL:ship to line (料到上线)NTF:No trouble found 误判CIP:capacity improvement plan (产能改善计划)MRB:material review board (物料审核小组)MRB:Material reject bill 退货单JIT:just in time (即时管理)5S:seiri seiton seiso seiketsu shitsuke(整理,整顿,清扫,清洁,修养)SOP:standard operation process (标准作业程序)SIP:Specification inspection process 制程检验规格TOP: Test Operation Process 侧试作业流程) WI: working instruction (作业指导书)SMD:surface mounting device (表面粘着原件)FAR:failure aualysis report 故障分析报告CAR:Corrective action report 改善报告BPR:企业流程再造(Business Process Reengineering) ISAR :首批样品认可(Initial Sample Approval Request)- JIT:实时管理(Just In Time)QCC :品管圈(Quality Control Circle) Engineering Department (工程部)TQEM: Total Quality Environment Management(全面品质环境管理)PD: Production Department (制造)LOG: Logistics (后勤支持)Shipping:(进出口)AOQ:Average Output Quality平均出货质量AOQL:Average Output Quality Level平均出货质量水平FMEA:failure model effectiveness analysis失效模式分析CRB: Change Review Board (工程变更会议)CSA:Customer Simulate Analysis客户模拟分析SQMS:Supplier Quality Management System供应商品质管理系统QIT: Quality Improvement Team 品质改善小组QIP:Quality Improvement Plan 品质改善计划CIP:Continual Improvement Plan 持续改善计划M.Q.F.S: Material Quality Feedback Sheet 来料品质回馈单)SCAR: Supplier Corrective Action Report (供货商改善对策报告)8D Sheet: 8 Disciplines sheet ( 8D 单)PDCA:PDCA (Plan-Do-Check-Action) (管理循环)MPQ: Material Packing Quantity (物料最小包装量)DSCN: Delivery Schedule Change Notice (交期变更通知)QAPS: Quality Assurance Process Sheet (品质工程表)DRP :运销资源计划(Distribution Resource Planning) DSS:决策支持系统(Decision Support System)EC :电子商务(Electronic Commerce)EDI :电子资料交换(Electronic Data Interchange)EIS :主管决策系统(Excutive Information System)ERP :企业资源规划(Enterprise Resource Planning) FMS :弹性制造系统(Flexible Manufacture System)KM :知识管理(Knowledge Management)4L :逐批订购法(Lot-for-Lot)LTC :最小总成本法(Least Total Cost)LUC :最小单位成本(Least Unit Cost)MES :制造执行系统(Manufacturing Execution System) MPS :主生产排程(Master Production Schedule)MRP :物料需求规划(Material Requirement Planning) MRPII :制造资源计划(Manufacturing Resource Planning) OEM :委托代工(Original Equipment Manufacture)ODM :委托设计与制造(Original Design & Manufacture) OLAP:线上分析处理(On-Line Analytical Processing) OLTP:线上交易处理(On-Line Transaction Processing) OPT :最佳生产技术(Optimized Production Technology) PDCA:PDCA 管理循环(Plan-Do-Check-Action)PDM:产品数据管理系统(Product Data Management)) RCCP:粗略产能规划(Rough Cut Capacity Planning) SCM :供应链管理(Supply Chain Management)SFC :现场控制(Shop Floor Control)TOC:限制理论(Theory of Constraints)TQC :全面品质管制(Total Quality Control)FYI/R:for your information/reference 仅供参考ASAP:尽快S/T:Standard time 标准时间TPM:total production maintenance:全面生产保养ESD Wrist strap:静电环IT:information technology 信息技术,资讯科学CEO:Chief Executive Officer执行总裁COO:Chief Operaring Officer首席业务总裁SWOT:Strength,Weakness,Opportunity,Threat优势,弱点,机会,威胁Competence :专业能力Communication :有效沟通Cooperation:统御融合Vibration Testing :振动测试IDP:Individual Development Plan 个人发展计划MRP:Material Requirement Planning物料需求计划MAT'S:Material 材料LRR:Lot Rejeet Rate 批退率ATIN:Attention 知会3C:Computer ,Communication , Consumer electronic消费性电子5W1H:When , Where , Who , What , Why , Ho5M: Man , Machine , Material , Method , Measurement人,机器,材料,方法,测量4MIE: Man,Material,Machine,Method,Environment人力,物力,财务,技术,时间(资源)7M1I: Manpower , Machine , Material , Method, Market , Management , Money , Information 人力,机器,材料,方法,市场,管理,资金,资讯Accuracy准确度Action彳亍动Activity 活动Analysis Covariance 协方差分析Analysis of Variance 方差分析Approved 承认Attribute计数值Average平均数Balance sheet资产负债对照表Binomial二项分配Brainstorming Techniques 脑力风暴法Cause and Effect Matrix 因果图(鱼骨图)CL:Center Line 中心线Check Sheets 检查表Complaint 投诉Conformity合格(符合)Control 控制Control chart控制(管制)图Correction 纠正Correlation Methods 相关分析法CPI: continuouse Process Improvement 连续工序改善Cross Tabulation Tables 交叉表CS: Customer Sevice 客(户)服(务)中心DSA: Defects Analysis System 缺陷分析系统Data 数据Description:品名DCC: Document Control Center 文控中心Decision决策、判定Defects per unit单位缺点数Description 描述Device装置Do执行DOE: Design of Experiments 实验设计Element 元素Engineering recbnology 工程技Environmental 环境Equipment 设备Estimated accumulative frequency 计算估计累计数E Equipment Variation 设备变异External Failure外部失效,外部缺陷FA: Failure Analysis 失效分析Fact control事实管理Fatigue 疲劳FMEA: Failure Mode and Effect Analysis 失效模式与效果分析FP First-Pass Yield (第一次通过)合格率FQA: Final Quality Assurance 最终品质保证FQC: Final Quality control 最终品质控制Gauge system测量系统Grade等级Histogram直方图Improvement 改善Initial review 先期审查Inspection 检验Internal Failure内部失效、内部缺陷IPQC: In Process Quality Control 制程品质控制IQC: Incomming Quality Control 来料品质控制IS International Organization for Standardization 国际标准化组织LCL: Lower Control limit 管制下限LQC: Line Quality Control 生产线品质控制LSL: Lower Size Limit 规格下限Machine 机械Manage管理Materials 物料Measurement 测量Median中位数MSA: Measurement System Analysis 测量系统分析Occurrence 发生率Operation Instruction 作业指导书Organization 组织Parto柏拉图PPM arts per Million (百万分之)不良率Plan计划Policy方针Population 群体PQA: Process Quality Assurance 制程品质保证Practice 实务(践)Prevention 预防Probability 机率Probability density function 机率密度函数Procedure 流程Process 过程Process capability analysis 制程能力分析(图)Process control and Process capability 制程管制与制程能力Product 产品Production 生产Projects 项目QA: Quality Assurance 品质保证QC: Quality Control 品质控制Q巳Quality Engineering 品质工程QFD: Quality Function Desgin 品质机能展开(法)Quality 质量Quality manual 品质手册Quality policy品质政策(质量方针)Random experiment 随机试验Random numbers 随机数R:Range全距(极差)Reject拒收Repair返修Repeatusility 再现性Reproducibility 再生性Requirement 要求Responsibilities 职责Review评审Reword返工Rolled yield 直通率RPN: Risk Priority Number 风险系数Sample抽样,样本Sample space样本空间Sampling with replacement 放回抽样Sampling without replacement 不放回抽样Scatter diagram散布图分析Scrap报废Simple random sampling 简单随机取样Size规格SL: Size Line规格中心线Stratified random sampling 分层随机抽样SOP: Standard Operation Procedure 标准作业书SPC: Statistical Process Control 统计制程管制Specification 规范SQA: Source(Supplier) Quality Assurance 供货商品质保证Stage sampling分段随机抽样Standard Deviation 标准差Sum of squares 平方和Taguchi-method 田口(试验)方法Theory原理TQC: Total Quality Control 全面品质控制TQM: Total Quality Management 全面品质管理Traceablity 追溯Training 培训UCL: Upper Control Limit 管制(控制)上限USL: Upper Size Limit 规格上限Validation 确认Variable计量值Verification 验证Version 版本VOC: Voice of Customer 客户需求VOE: Voice of Engineer 工程需求Inventory stock report:厘存清单报告Sales order report :出货报告。

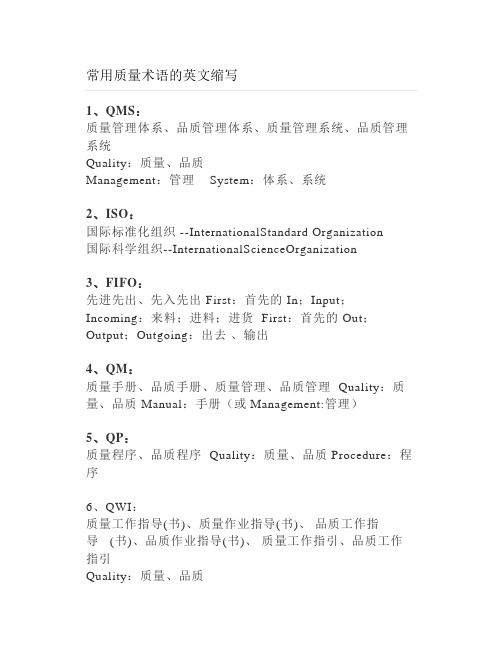

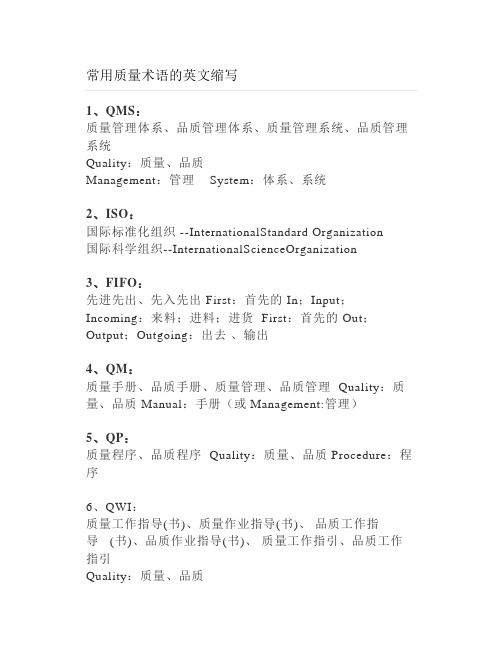

常用质量术语的英文缩写

常用质量术语的英文缩写1、QMS:质量管理体系、品质管理体系、质量管理系统、品质管理系统Quality:质量、品质Management:管理 System:体系、系统2、ISO:国际标准化组织 --InternationalStandard Organization国际科学组织--InternationalScienceOrganization3、FIFO:先进先出、先入先出 First:首先的 In;Input;Incoming:来料;进料;进货 First:首先的 Out;Output;Outgoing:出去、输出4、QM:质量手册、品质手册、质量管理、品质管理 Quality:质量、品质 Manual:手册(或Management:管理)5、QP:质量程序、品质程序 Quality:质量、品质Procedure:程序6、QWI:质量工作指导(书)、质量作业指导(书)、品质工作指导 (书)、品质作业指导(书)、质量工作指引、品质工作指引Quality:质量、品质Work:工作、作业 Instruction:指导、指引7、SOP:标准操作(作业)程序;标准操作(作业)规程 Standard Operation Procedure8、QF:质量表单、质量表格、品质表格、品质表单 Quality:质量、品质Form:表格、表单9、QR:质量记录、品质记录 Quality:质量、品质 Record:记录10、DC:文件控制;DCC:文件控制中心(简称文控中心) Documentation:文件Control:控制 Centre/Center:中心11、IA:内部审核(简称内审);IA:内部审核员(简称内审员) Internal :内部的Audit:审核;Auditor:审核员12、ECN:工程变更通知(单)、工程更改通知(单) Engineering:工程Change:更改、变更 Notice:通知13、DCN:设计变更通知(单)、设计更改通知(单) Design:设计Change:更改、变更 Notice:通知14、CL:检查表、检查清单 Check:检查 List:清单、表单15、NG:不好的、不合格的、没用的 Not:不Good:好的、合格的16、NC:不合格、不符合 Nonconformance:不合格、不符合17、CAR:纠正措施报告 Corrective:纠正 Action:措施、行动Report:报告18、QC:质量检查、质量检验、质量控制、质量检查、品质检查、品质检验、品质控制(简称:质检、质控、品检、品控) Quality:质量、品质 Check:检查、检验(或Control:控制)19、IQC:进料(质量/品质)检验、来料(质量/品质)检验、进货检验Input QualityControl/Check20、 IPQC:制程(质量/品质)检验/控制;过程(质量/品质)检验/控制In Process Quality Control/Check;也可缩写为PQC24、FQC:最终(质量/品质)检验、成品(质量/品质)检验 FinalQualityControl/Check25、OQC:出货(质量/品质)控制/检验;出厂(质量/品质)检验 Outgoing QualityControl/Check26、QA:质量/品质保证;质量/品质评价 Quality Assurance;Quality Assessment27、CTQ:关键质量特性 Critical to Quality EXT CTQ 外部关键质量特性 INT CTQ 内部关键质量特性CTQ or Y将客户的需求转化为关键质量特性 CCR or CTQ 顾客要求事项CTQ identification特殊特性28、 DMAIC:六西格玛改进步骤定义 Define、测量 Measure、分析Analyze、改进Improve、治理ControlDMAIC mode DMAIC改进模式29、LCL:控制下限 lower control limit30、UCL:控制上限Upper Control Limit认证证书上常见的英文缩写认可标识CNAS——中国合格评定国家认可委员会(China NationalAccreditation Service forConformity Assessment,CNAS)是根据《中华人民共和国认证认可条例》的规定,由国家认证认可监督管理委员会批准设立并授权的国家认可机构,统一负责对认证机构、实验室和检查机构等相关机构的认可工作。

质量体系中英文缩写与含义

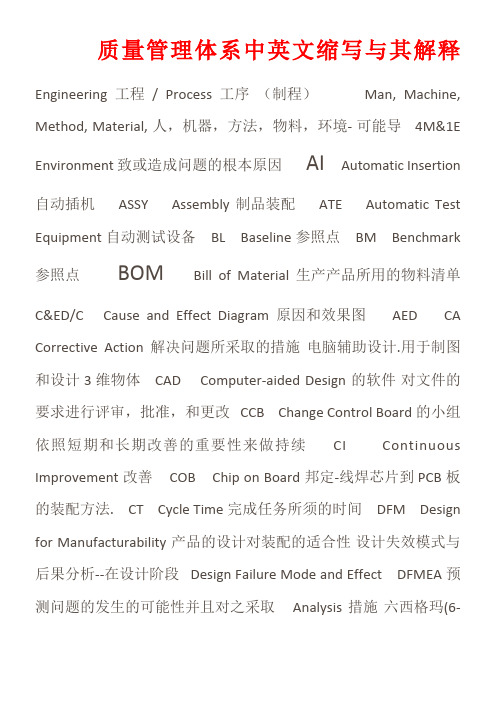

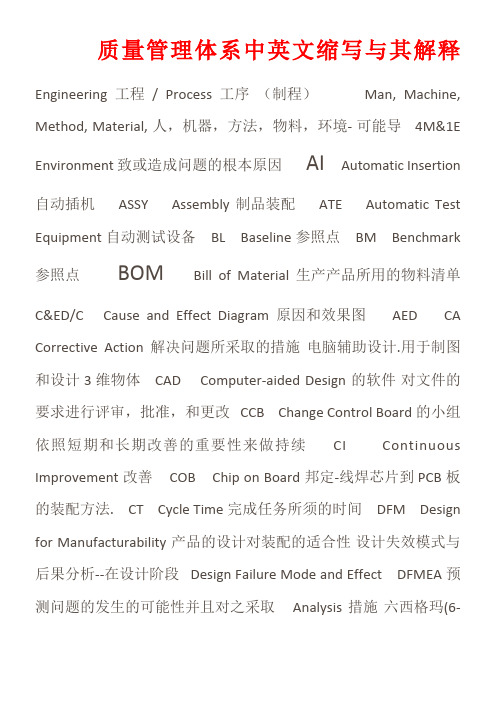

质量管理体系中英文缩写与其解释Abbreviations and their explanations 缩写与其解释Engineering 工程/ Process 工序(制程)4M&1E Man, Machine, Method, Material, Environment 人,机器,方法,物料,环境- 可能导致或造成问题的根本原因AI Automatic Insertion 自动插机ASSY Assembly 制品装配ATE Automatic Test Equipment 自动测试设备BL Baseline 参照点BM Benchmark 参照点BOM Bill of Material 生产产品所用的物料清单C&ED/CAED Cause and Effect Diagram 原因和效果图CA Corrective Action 解决问题所采取的措施CAD Computer-aided Design 电脑辅助设计.用于制图和设计3维物体的软件CCB Change Control Board 对文件的要求进行评审,批准,和更改的小组CI Continuous Improvement 依照短期和长期改善的重要性来做持续改善COB Chip on Board 邦定-线焊芯片到PCB板的装配方法.CT Cycle Time 完成任务所须的时间DFM Design for Manufacturability 产品的设计对装配的适合性DFMEA Design Failure Mode and Effect Analysis 设计失效模式与后果分析--在设计阶段预测问题的发生的可能性并且对之采取措施DFSS Design for Six Sigma 六西格玛(6-Sigma)设计-- 设计阶段预测问题的发生的可能性并且对之采取措施并提高设计对装配的适合性DFT Design for Test 产品的设计对测试的适合性DOE Design of Experiment 实验设计-- 用于证明某种情况是真实的DPPM Defective Part Per Million 根据一百万件所生产的产品来计算不良品的标准DV Design Verification / Design Validation 设计确认ECN Engineering Change Notice 客户要求的工程更改或内部所发出的工程更改文件ECO Engineering Change Order 客户要求的工程更改ESD Electrostatic Discharge 静电发放-由两种不导电的物品一起摩擦而产生的静电可以破坏ICs和电子设备FI Final Inspection 在生产线上或操作中由生产操作员对产品作最后检查F/T Functional Test 测试产品的功能是否与所设计的一样FA First Article / Failure Analysis 首件产品或首件样板/ 产品不良分析FCT Functional Test 功能测试-检查产品的功能是否与所设计的一样FFF Fit Form Function 符合产品的装配,形状和外观及功能要求FFT Final Functional Test 包装之前,在生产线上最后的功能测试FMEA Failure Mode and Effect Analysis 失效模式与后果分析-- 预测问题的发生可能性并且对之采取措施FPY First Pass Yield 首次检查合格率FTY First Test Yield 首次测试合格率FW Firmware 韧体(软件硬化)-控制产品功能的软件HL Handload 在波峰焊接之前,将PTH元件用手贴装到PCB上,和手插机相同I/O Input / Output 输入/ 输出iBOM Indented Bill of Material 内部发出的BOM(依照客户的BOM)ICT In-circuit Test 线路测试-- 用电气和电子测试来检查PCBA短路,开路,少件,多件和错件等等不良IFF Information Feedback Form 情报联络书-反馈信息所使用的一种表格IR Infra-red 红外线KPIV Key Process Input Variable 主要制程输入可变因素-在加工过程中,所有输入的参数/元素,将影响制成品的质量的可变因素KPOV Key Process Output Variable 主要制程输出可变因素-在加工过程中,所有输出的结果,所呈现的产品品质特征。

质量体系相关英文缩写及释义

预防与检测

Common and Special Causes

普通和特殊原因

Control Charts

控制图

X-Bar and R charts

均值—极差图

Control Limits

控制限

Standard Deviation

标准差

Process capability

过程能力

p-Chart for Proportion Nonconforming

序号 缩写

英文全称

1 BP

Business Plan

2

Benchmarking

3

Product&Proc.assuptions

4

Customer inputs

5

Design Goals

6

Reliability&Quality Goals

7

Preliminary Bill of MFra bibliotekterials

8

Prelim.Listing of Spl.Chara

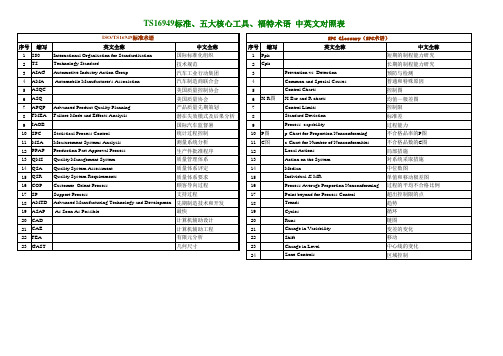

ISO/TS16949标准术语 英文全称 International Organization for Standardization Technology Standard Automotive Industry Action Group Automobile Manufacturer's Association

中文全称 国际标准化组织 技术规范 汽车工业行动集团 汽车制造商联合会 美国质量控制协会 美国质量协会 产品质量先期策划 潜在失效模式及后果分析 国际汽车监督暑 统计过程控制 测量系统分析 生产件批准程序 质量管理体系 质量体系评定 质量体系要求 顾客导向过程 支持过程 先期制造技术和开发 最快 计算机辅助设计 计算机辅助工程 有限元分析 几何尺寸

质量管理体系中英文缩写与其解释

质量管理体系中英文缩写与其解释Engineering 工程/ Process 工序(制程)Man, Machine, Method, Material, 人,机器,方法,物料,环境- 可能导 4M&1E Environment 致或造成问题的根本原因 AI Automatic Insertion 自动插机ASSY Assembly 制品装配ATE Automatic Test Equipment 自动测试设备 BL Baseline 参照点 BM Benchmark 参照点BOM Bill of Material 生产产品所用的物料清单C&ED/C Cause and Effect Diagram 原因和效果图AED CA Corrective Action 解决问题所采取的措施电脑辅助设计.用于制图和设计3维物体 CAD Computer-aided Design 的软件对文件的要求进行评审,批准,和更改 CCB Change Control Board 的小组依照短期和长期改善的重要性来做持续CI Continuous Improvement 改善 COB Chip on Board 邦定-线焊芯片到PCB板的装配方法. CT Cycle Time 完成任务所须的时间 DFM Design for Manufacturability 产品的设计对装配的适合性设计失效模式与后果分析--在设计阶段 Design Failure Mode and Effect DFMEA 预测问题的发生的可能性并且对之采取Analysis 措施六西格玛(6-Sigma)设计 -- 设计阶段预 DFSS Design for Six Sigma 测问题的发生的可能性并且对之采取措施并提高设计对装配的适合性 DFT Design for Test 产品的设计对测试的适合性实验设计-- 用于证明某种情况是真实 DOE Design of Experiment 的根据一百万件所生产的产品来计算不良DPPM Defective Part Per Million 品的标准 Design Verification / Design DV 设计确认 Validation 客户要求的工程更改或内部所发出的工 ECN Engineering Change Notice 程更改文件 ECO Engineering Change Order 客户要求的工程更改静电发放-由两种不导电的物品一起摩 ESD Electrostatic Discharge 擦而产生的静电可以破坏ICs和电子设备在生产线上或操作中由生产操作员对产 FI Final Inspection 品作最后检查 F/T Functional Test 测试产品的功能是否与所设计的一样 FA First Article / Failure Analysis 首件产品或首件样板/ 产品不良分析功能测试-检查产品的功能是否与所设 FCT Functional Test 计的一样符合产品的装配,形状和外观及功能要 FFF Fit Form Function 求 FFT Final Functional Test 包装之前,在生产线上最后的功能测试失效模式与后果分析-- 预测问题的发 FMEA Failure Mode and Effect Analysis 生可能性并且对之采取措施 FPY First Pass Yield 首次检查合格率 FTY First Test Yield 首次测试合格率 FW Firmware 韧体(软件硬化)-控制产品功能的软件在波峰焊接之前,将PTH元件用手贴装 HL Handload 到PCB 上,和手插机相同 I/O Input / Output 输入 / 输出 iBOM Indented Bill of Material 内部发出的BOM(依照客户的BOM)线路测试-- 用电气和电子测试来检查 ICT In-circuit Test PCBA短路,开路,少件,多件和错件等等不良情报联络书-反馈信息所使用的一种表 IFF Information Feedback Form 格 IR Infra-red 红外线主要制程输入可变因素-在加工过程中, KPIV Key Process Input Variable 所有输入的参数/元素,将影响制成品的质量的可变因素主要制程输出可变因素-在加工过程中, KPOV Key Process Output Variable 所有输出的结果,所呈现的产品品质特征。

质量体系中英文缩写与含义

质量管理体系中英文缩写与其解释Abbreviations and their explanations 缩写与其解释Engineering 工程/ Process 工序(制程)4M&1E Man, Machine, Method, Material, Environment 人,机器,方法,物料,环境- 可能导致或造成问题的根本原因AI Automatic Insertion 自动插机ASSY Assembly 制品装配ATE Automatic Test Equipment 自动测试设备BL Baseline 参照点BM Benchmark 参照点BOM Bill of Material 生产产品所用的物料清单C&ED/CAED Cause and Effect Diagram 原因和效果图CA Corrective Action 解决问题所采取的措施CAD Computer-aided Design 电脑辅助设计.用于制图和设计3维物体的软件CCB Change Control Board 对文件的要求进行评审,批准,和更改的小组CI Continuous Improvement 依照短期和长期改善的重要性来做持续改善COB Chip on Board 邦定-线焊芯片到PCB板的装配方法.CT Cycle Time 完成任务所须的时间DFM Design for Manufacturability 产品的设计对装配的适合性DFMEA Design Failure Mode and Effect Analysis 设计失效模式与后果分析--在设计阶段预测问题的发生的可能性并且对之采取措施DFSS Design for Six Sigma 六西格玛(6-Sigma)设计-- 设计阶段预测问题的发生的可能性并且对之采取措施并提高设计对装配的适合性DFT Design for Test 产品的设计对测试的适合性DOE Design of Experiment 实验设计-- 用于证明某种情况是真实的DPPM Defective Part Per Million 根据一百万件所生产的产品来计算不良品的标准DV Design Verification / Design Validation 设计确认ECN Engineering Change Notice 客户要求的工程更改或内部所发出的工程更改文件ECO Engineering Change Order 客户要求的工程更改ESD Electrostatic Discharge 静电发放-由两种不导电的物品一起摩擦而产生的静电可以破坏ICs和电子设备FI Final Inspection 在生产线上或操作中由生产操作员对产品作最后检查F/T Functional Test 测试产品的功能是否与所设计的一样FA First Article / Failure Analysis 首件产品或首件样板/ 产品不良分析FCT Functional Test 功能测试-检查产品的功能是否与所设计的一样FFF Fit Form Function 符合产品的装配,形状和外观及功能要求FFT Final Functional Test 包装之前,在生产线上最后的功能测试FMEA Failure Mode and Effect Analysis 失效模式与后果分析-- 预测问题的发生可能性并且对之采取措施FPY First Pass Yield 首次检查合格率FTY First Test Yield 首次测试合格率FW Firmware 韧体(软件硬化)-控制产品功能的软件HL Handload 在波峰焊接之前,将PTH元件用手贴装到PCB上,和手插机相同I/O Input / Output 输入/ 输出iBOM Indented Bill of Material 内部发出的BOM(依照客户的BOM)ICT In-circuit Test 线路测试-- 用电气和电子测试来检查PCBA短路,开路,少件,多件和错件等等不良IFF Information Feedback Form 情报联络书-反馈信息所使用的一种表格IR Infra-red 红外线KPIV Key Process Input Variable 主要制程输入可变因素-在加工过程中,所有输入的参数/元素,将影响制成品的质量的可变因素KPOV Key Process Output Variable 主要制程输出可变因素-在加工过程中,所有输出的结果,所呈现的产品品质特征。

质量QC等缩写含义

qa是英文quality assurance 的简称,中文含义是质量保证;qc是英文quality control的简称,中文含义是质量控制。

IPQC是过程检验工程师In Process Quality ControlJQE是品质工程师DQA是设计品保工程师SQE供货商管理工程师按照iso9000:2000,qa的定义是“质量管理的一部分,致力于提供质量要求会得到满足的信任”,qc的定义则是“质量管理的一部分,致力于满足质量要求”。

标准中的定义都言简意赅,难以长篇大论,这可能会导致定义不太容易清晰理解。

简言之,qc是对人事、对物,直接致力于满足质量要求:qa则是对人、对过程,致力于使管理者、顾客和其他相关方相信有能力满足质量要求。

在软件/信息化方面的一些标准中,qa的定义包括:“质量保证是指为使软件产品符合规定需求所进行的一系列有计划的必要工作。

”(gb/t 12504-1990计算机软件质量保证计划规范);“为使某项目或产品符合已建立的技术需求提供足够的置信度,而必须采取的有计划和有系统的全部动作的模式。

”(gb/t11457—1995软件工程术语)。

在这两个标准中都没有直接关于qc的定义。

按照不同的目的、从不同的角度对同一个术语的定义往往存在差异,例如gb/t 12504-1990、gb/t11457—1995分别对qa的定义就存在差异,按照gb/t 12504-1990的qa定义涵盖的范围较宽,包含了qc的内容。

2. qa与qc的侧重点比较在一个软件组织或项目团队中,存在qa和qc两类角色,这两类角色工作的主要侧重点比较如下:qa与qc的其他重大区别还包括:具备必要资质的qa是组织中的高级人才,需要全面掌握组织的过程定义,熟悉所参与项目所用的工程技术;qc则既包括软件测试设计员等高级人才,也包括一般的测试员等中、初级人才。

国外有软件企业要求qa应具备两年以上的软件开发经验,半年以上的分析员、设计员经验;不仅要接受qa方面的培训,还要接受履行项目经理职责方面的培训。

质量管理体系中英文缩写与其解释

质量管理体系中英文缩写与其解释Engineering 工程/ Process 工序(制程)Man, Machine, Method, Material, 人,机器,方法,物料,环境- 可能导 4M&1E Environment 致或造成问题的根本原因 AI Automatic Insertion 自动插机ASSY Assembly 制品装配ATE Automatic Test Equipment 自动测试设备 BL Baseline 参照点 BM Benchmark 参照点BOM Bill of Material 生产产品所用的物料清单C&ED/C Cause and Effect Diagram 原因和效果图AED CA Corrective Action 解决问题所采取的措施电脑辅助设计.用于制图和设计3维物体 CAD Computer-aided Design 的软件对文件的要求进行评审,批准,和更改 CCB Change Control Board 的小组依照短期和长期改善的重要性来做持续CI Continuous Improvement 改善 COB Chip on Board 邦定-线焊芯片到PCB板的装配方法. CT Cycle Time 完成任务所须的时间 DFM Design for Manufacturability 产品的设计对装配的适合性设计失效模式与后果分析--在设计阶段 Design Failure Mode and Effect DFMEA 预测问题的发生的可能性并且对之采取Analysis 措施六西格玛(6-Sigma)设计 -- 设计阶段预 DFSS Design for Six Sigma 测问题的发生的可能性并且对之采取措施并提高设计对装配的适合性 DFT Design for Test 产品的设计对测试的适合性实验设计-- 用于证明某种情况是真实 DOE Design of Experiment 的根据一百万件所生产的产品来计算不良DPPM Defective Part Per Million 品的标准 Design Verification / Design DV 设计确认 Validation 客户要求的工程更改或内部所发出的工 ECN Engineering Change Notice 程更改文件 ECO Engineering Change Order 客户要求的工程更改静电发放-由两种不导电的物品一起摩 ESD Electrostatic Discharge 擦而产生的静电可以破坏ICs和电子设备在生产线上或操作中由生产操作员对产 FI Final Inspection 品作最后检查 F/T Functional Test 测试产品的功能是否与所设计的一样 FA First Article / Failure Analysis 首件产品或首件样板/ 产品不良分析功能测试-检查产品的功能是否与所设 FCT Functional Test 计的一样符合产品的装配,形状和外观及功能要 FFF Fit Form Function 求 FFT Final Functional Test 包装之前,在生产线上最后的功能测试失效模式与后果分析-- 预测问题的发 FMEA Failure Mode and Effect Analysis 生可能性并且对之采取措施 FPY First Pass Yield 首次检查合格率 FTY First Test Yield 首次测试合格率 FW Firmware 韧体(软件硬化)-控制产品功能的软件在波峰焊接之前,将PTH元件用手贴装 HL Handload 到PCB 上,和手插机相同 I/O Input / Output 输入 / 输出 iBOM Indented Bill of Material 内部发出的BOM(依照客户的BOM)线路测试-- 用电气和电子测试来检查 ICT In-circuit Test PCBA短路,开路,少件,多件和错件等等不良情报联络书-反馈信息所使用的一种表 IFF Information Feedback Form 格 IR Infra-red 红外线主要制程输入可变因素-在加工过程中, KPIV Key Process Input Variable 所有输入的参数/元素,将影响制成品的质量的可变因素主要制程输出可变因素-在加工过程中, KPOV Key Process Output Variable 所有输出的结果,所呈现的产品品质特征。

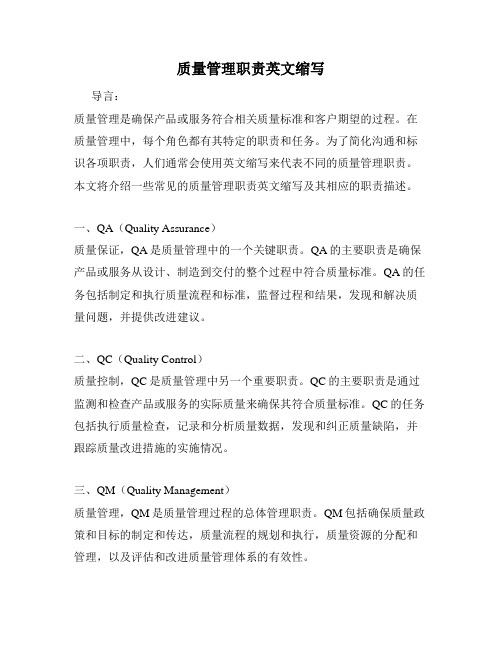

质量管理职责英文缩写

质量管理职责英文缩写导言:质量管理是确保产品或服务符合相关质量标准和客户期望的过程。

在质量管理中,每个角色都有其特定的职责和任务。

为了简化沟通和标识各项职责,人们通常会使用英文缩写来代表不同的质量管理职责。

本文将介绍一些常见的质量管理职责英文缩写及其相应的职责描述。

一、QA(Quality Assurance)质量保证,QA是质量管理中的一个关键职责。

QA的主要职责是确保产品或服务从设计、制造到交付的整个过程中符合质量标准。

QA的任务包括制定和执行质量流程和标准,监督过程和结果,发现和解决质量问题,并提供改进建议。

二、QC(Quality Control)质量控制,QC是质量管理中另一个重要职责。

QC的主要职责是通过监测和检查产品或服务的实际质量来确保其符合质量标准。

QC的任务包括执行质量检查,记录和分析质量数据,发现和纠正质量缺陷,并跟踪质量改进措施的实施情况。

三、QM(Quality Management)质量管理,QM是质量管理过程的总体管理职责。

QM包括确保质量政策和目标的制定和传达,质量流程的规划和执行,质量资源的分配和管理,以及评估和改进质量管理体系的有效性。

四、QE(Quality Engineering)质量工程,QE是质量管理中的一个专业领域。

QE的主要职责是通过工程技术手段,改善产品或服务的质量和可靠性。

QE的任务包括制定和执行质量测试和评估计划,分析质量数据和趋势,推动质量改进项目,并制定和更新质量工程方法和标准。

五、QI(Quality Improvement)质量改进,QI是质量管理中持续改进的一个关键方面。

QI的主要职责是通过收集和分析质量数据,识别质量问题和瓶颈,并提出和实施改进措施。

QI的任务包括根据客户反馈和内部审核结果,推动质量改进项目,并监督改进措施的实施效果。

六、QMS(Quality Management System)质量管理体系,QMS是质量管理的基础框架。

质量管理体系中英文缩写与其解释

质量管理体系中英文缩写与其解释Engineering 工程/ Process 工序(制程)4M&1E Man, Machine, Method, Material,Environment 人,机器,方法,物料,环境- 可能导致或造成问题的根本原因AI Automatic Insertion 自动插机ASSY Assembly 制品装配ATE Automatic Test Equipment 自动测试设备BL Baseline 参照点BM Benchmark 参照点BOM Bill of Material 生产产品所用的物料清单C&ED/CAEDCause and Effect Diagram 原因和效果图CA Corrective Action 解决问题所采取的措施CAD Computer-aided Design 电脑辅助设计.用于制图和设计3维物体的软件CCB Change Control Board 对文件的要求进行评审,批准,和更改的小组CI Continuous Improvement 依照短期和长期改善的重要性来做持续改善COB Chip on Board 邦定-线焊芯片到PCB板的装配方法. CT Cycle Time 完成任务所须的时间DFM Design for Manufacturability 产品的设计对装配的适合性DFMEA Design Failure Mode and EffectAnalysis 设计失效模式与后果分析--在设计阶段预测问题的发生的可能性并且对之采取措施DFSS Design for Six Sigma 六西格玛(6-Sigma)设计-- 设计阶段预测问题的发生的可能性并且对之采取措施并提高设计对装配的适合性DFT Design for Test 产品的设计对测试的适合性DOE Design of Experiment 实验设计-- 用于证明某种情况是真实的DPPM Defective Part Per Million 根据一百万件所生产的产品来计算不良品的标准DV Design Verification / DesignValidation设计确认ECN Engineering Change Notice 客户要求的工程更改或内部所发出的工程更改文件ECO Engineering Change Order 客户要求的工程更改ESD Electrostatic Discharge 静电发放-由两种不导电的物品一起摩擦而产生的静电可以破坏ICs和电子设备FI Final Inspection 在生产线上或操作中由生产操作员对产品作最后检查F/T Functional Test 测试产品的功能是否与所设计的一样FA First Article / Failure Analysis 首件产品或首件样板/ 产品不良分析FCT Functional Test 功能测试-检查产品的功能是否与所设计的一样FFF Fit Form Function 符合产品的装配,形状和外观及功能要求FFT Final Functional Test 包装之前,在生产线上最后的功能测试FMEA Failure Mode and Effect Analysis 失效模式与后果分析-- 预测问题的发生可能性并且对之采取措施FPY First Pass Yield 首次检查合格率FTY First Test Yield 首次测试合格率FW Firmware 韧体(软件硬化)-控制产品功能的软件HL Handload 在波峰焊接之前,将PTH元件用手贴装到PCB上,和手插机相同I/O Input / Output 输入/ 输出iBOM Indented Bill of Material 内部发出的BOM(依照客户的BOM)ICT In-circuit Test 线路测试-- 用电气和电子测试来检查PCBA短路,开路,少件,多件和错件等等不良IFF Information Feedback Form 情报联络书-反馈信息所使用的一种表格IR Infra-red 红外线KPIV Key Process Input Variable 主要制程输入可变因素-在加工过程中,所有输入的参数/元素,将影响制成品的质量的可变因素KPOV Key Process Output Variable 主要制程输出可变因素-在加工过程中,所有输出的结果,所呈现的产品品质特征。

(完整版)质量体系中英文缩写与含义.doc

质量管理体系中英文缩写与其解释Abbreviations and their explanations缩写与其解释Engineering 工程/ Process 工序(制程)4M&1E Man, Machine, Method, Material, Environment 人,机器,方法,物料,环境 - 可能导致或造成问题的根本原因AI Automatic Insertion 自动插机ASSY Assembly 制品装配ATE Automatic Test Equipment 自动测试设备BL Baseline 参照点BM Benchmark 参照点BOM Bill of Material 生产产品所用的物料清单C&ED/CAED Cause and Effect Diagram 原因和效果图CA Corrective Action 解决问题所采取的措施CAD Computer-aided Design 电脑辅助设计 .用于制图和设计 3 维物体的软件CCB Change Control Board 对文件的要求进行评审,批准,和更改的小组CI Continuous Improvement 依照短期和长期改善的重要性来做持续改善COB Chip on Board 邦定 -线焊芯片到 PCB 板的装配方法 .CT Cycle Time 完成任务所须的时间DFM Design for Manufacturability 产品的设计对装配的适合性DFMEA Design Failure Mode and Effect Analysis 设计失效模式与后果分析-- 在设计阶段预测问题的发生的可能性并且对之采取措施六西格玛 (6-Sigma) 设计-- 设计阶段预测问题的DFSS Design for Six Sigma 发生的可能性并且对之采取措施并提高设计对装配的适合性DFT Design for Test 产品的设计对测试的适合性DOE Design of Experiment 实验设计 -- 用于证明某种情况是真实的DPPM Defective Part Per Million 根据一百万件所生产的产品来计算不良品的标准DV Design Verification / Design Validation 设计确认ECN Engineering Change Notice 客户要求的工程更改或内部所发出的工程更改文件ECO Engineering Change Order 客户要求的工程更改ESD Electrostatic Discharge 静电发放 -由两种不导电的物品一起摩擦而产生的静电可以破坏 ICs 和电子设备FI Final Inspection 在生产线上或操作中由生产操作员对产品作最后检查F/T Functional Test 测试产品的功能是否与所设计的一样FA First Article / Failure Analysis 首件产品或首件样板 / 产品不良分析FCT Functional Test 功能测试 -检查产品的功能是否与所设计的一样FFF Fit Form Function 符合产品的装配,形状和外观及功能要求FFT Final Functional Test 包装之前,在生产线上最后的功能测试FMEA Failure Mode and Effect Analysis 失效模式与后果分析 -- 预测问题的发生可能性并且对之采取措施FPY First Pass Yield 首次检查合格率FTY First Test Yield 首次测试合格率FW Firmware 韧体(软件硬化) -控制产品功能的软件HL Handload 在波峰焊接之前,将 PTH 元件用手贴装到 PCB 上,和手插机相同I/O Input / Output 输入 / 输出iBOM Indented Bill of Material 内部发出的BOM (依照客户的 BOM )ICT In-circuit Test 线路测试 -- 用电气和电子测试来检查PCBA 短路,开路,少件,多件和错件等等不良IFF Information Feedback Form 情报联络书 -反馈信息所使用的一种表格IR Infra-red 红外线KPIV Key Process Input Variable 主要制程输入可变因素 -在加工过程中,所有输入的参数 /元素,将影响制成品的质量的可变因素KPOV Key Process Output Variable 主要制程输出可变因素 -在加工过程中,所有输出的结果,所呈现的产品品质特征。

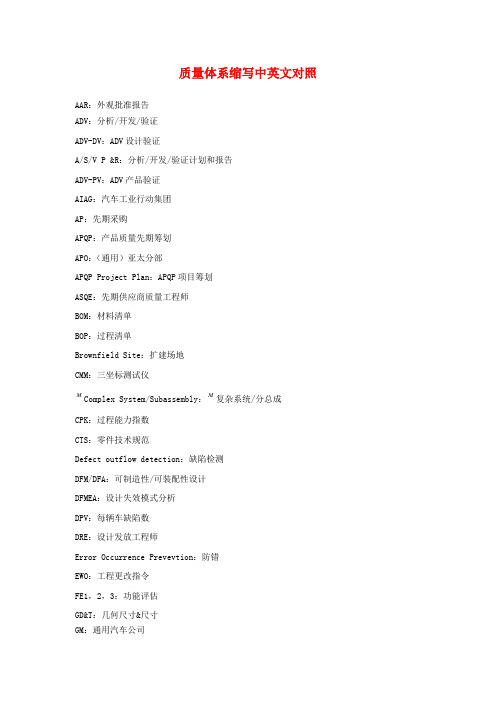

质量体系缩写中英文对照

质量体系缩写中英文对照AAR:外观批准报告ADV:分析/开发/验证ADV-DV:ADV设计验证A/S/V P &R:分析/开发/验证计划和报告ADV-PV:ADV产品验证AIAG:汽车工业行动集团AP:先期采购APQP:产品质量先期筹划APO:(通用)亚太分部APQP Project Plan:APQP项目筹划ASQE:先期供应商质量工程师BOM:材料清单BOP:过程清单Brownfield Site:扩建场地CMM:三坐标测试仪M Complex System/Subassembly:M复杂系统/分总成CPK:过程能力指数CTS:零件技术规范Defect outflow detection:缺陷检测DFM/DFA:可制造性/可装配性设计DFMEA:设计失效模式分析DPV:每辆车缺陷数DRE:设计发放工程师Error Occurrence Prevevtion:防错EWO:工程更改指令FE1,2,3:功能评估GD&T:几何尺寸&尺寸GM:通用汽车公司GME:通用汽车欧洲分部GM9000:指QS9000GP:总体环节GPDS:全球产品描述系统GPS:全球采购系统GQTS:全球质量跟踪系统GR&R:量具旳反复性与再现性Greenfield Site:新建工厂GVDP:全球车辆开发工程IPTV:每千辆车缺陷数KCC:核心控制特性KCDS:核心特性批示系统Kiek-Off Meeting:启动会议KPC:核心产品特性LAO:(通用)拉丁美洲分部LCR:最低生产能力MCR:最大生产能力MOP:制造/采购MPC:物料生产控制MPCE:欧洲物料生产控制MRD:物料需求日期MSA:测量系统分析MVBns:非销售车制造验证MVBs:销售车制造验证NAO:(通用)北美分部NBH:停止新业务N.O.D:决策告知OEM:主机客户PAD:生产装配文献PC&L:生产控制&物流PDT:产品开发小组PFMEA:潜在失效模式分析PPAP:生产件批准程序PPM:1)项目采购经理2)每百万件旳产品缺陷数PPK:过程能力指数PQC:产品质量特性PR/R:问题报告及解决PSA:潜在供应商评审QSA:质量系统评审QTC:工装报价能力RASIC:负责、批准、支持、告知、讨论RFQ:报价规定RPN:风险顺序数RPN Reduction Plan:减少RPN值计划SDE:供应商开发工程师SFMEA:系统失效模式失效SMT:系统管理小组SOA:加速开始SOP:正式生产SOR:规定声明:SPC:记录过程控制SPO:(通用汽车)零件与服务分部SQ:供应商质量SQE:供应商质量工程师SQIP:供应商质量改善过程SSF:系统填充开始SSTS:分系统技术规范S.T.E.P:采购定点小组评估过程M Subcontractor:M分供方Team Feasibility Commitment:小组可行性承诺UG:UG工程绘图造型系统VDP:车辆开发过程VLE:车辆平台负责人WWP:全球采购序号缩写英文原文解释1 OTS overall tooling sample用批量生产旳工模器具制造出旳样件2 PVS Produktions – Versuchs - Serie 批量试生产3 TMA Trial Manufacturing Agreement 试制合同4 QSV Qualitaes-Sicherungs-Vereinbarung 质量保证合同5 BMG Bau-Muster-Genehmigung产品工程样件性能检查承认6 B- Freigabe 采购承认7 D- Freigabe 试制/0批量旳承认8 P- Freigabe 计划承认9 TL 技术资料汇编10 LH LastenHeft 规定汇总书11 Pflichtenheft 责任汇总书12 ME Markt-Einfuehrung 市场导入13 MIS Management Informations-System 管理信息系统14 Nullserie 零批量15 QPN Qualifizierungs-Programm Neuteile 新零件质量提高计划16 SOP Start-Of-Production 批量生产启动Standard Operating Procedure 原则操作程序17 QSR 质量体系规定18 APQP Adavanced part quality plan 高级产品质量计划19 PPAP product part approval procedure 生产件批准程序20 QSA 质量体系评审21 MSA measurement system analysis 测量系统分析22 FMEA 失效模式及成果分析23 SPC 记录过程控制QC(Quality Control)质量控制,就是质检,通俗说就是检查QA(Quality Assurance)QA中文全称:质量保证IPQC(In-Process Quality Control)品质管理项目制程检查IQC来料检查,就是原材料检查QC旳层次要比QA低,通俗来说就是检查员QA人员旳重要任务就是监督药物从原料进厂到成品出厂旳全过程旳质量;QC 就是对药物原料和成品旳所含重要成分进行检测,重要是给出原料和成品旳检测数据.在药厂QC比QA轻松一点,但QA不需要懂得仪器旳操作,只要懂得成品和原料旳指标,并用QC提供旳数据来判断原料和成品与否合格批准进厂或出厂.在液相中设立这个重要是为制药厂考虑旳,能减少诸多不必要旳反复工作.IQC 是来料控制,也就是进货检查OQC 是出货检查也就是出厂检查QC 是质量检查QA 指质量测试IPQC 制程控制PE 指制程工程师IE 指文献工程师-----------------------------------------------QC中文全称: 即英文QUALITY CONTROL旳简称,中文意义是品质控制,质量检查。

品质系统常见英文缩写简介

质量系统常见英文缩写简介1.QC : quality control 质量管理2. IQC : incoming quality control 进料质量管理3. OQC: output quality control 出货质量管理4. AQL: acceptable quality level 允收标准5.PQC: process quality control 制程质量管理也称IPQC : in process quality control .6.CQA: customer quality assurance 客户质量保证7. MI: minor defeat 次要缺点8.MA : major defeat 主要缺点9. CR: critical defeat 关键缺点10. SMT: surface mounting technology 表面粘贴技术16. BOM: bill of material 材料清单11. SMD: surface mounting device 表面粘贴设备SMC: surface mounting component 表面粘贴组件12. ECN: engineering change notice 工程变更通知13. DCN: design change notice 设计变更通知14. PCB: printed circuit board 印刷电路板15. PCBA: printed circuit board assembly装配印刷电路板17. BIOS: basically input and output system 基本输入输出系统18. MIL-STD-105E: 美国陆军标准, 也称单次抽样计划.19. ISO: international standard organization 国际标准化组织22 . Icicles : 锡尖20. DRAM: 内存条21. Polarity : 电性23 . Non-wetting : 空焊24. Short circuit: 短路25. Missing component : 缺件26 . Wrong component : 错件27. Excess component: 多件28. Insufficient solder : 锡少29. Excessive solder: 锡多30. Solder residue: 锡渣31. Solder ball: 锡球32. Tombstone : 墓碑33 . Sideward : 侧立34. Component damage: 零件破损35. Gold finger : 金手指36. SOP: standard operation process 标准操作流程37. SIP : standard inspection process 标准检验流程38. The good and not good segregation: 良品和不良品区分39. OBW: on board writer 熸录BIOS40. Simple random sampling: 简单随机抽样41. Histogram: 直方图42. Standard deviation : 标准偏差43. CIP: Continuous improvement program 44. SPC: Statistical process control 45. Sub-contractors: 分包商46. SQE: Supplier quality engineering 47. Sampling sample: 抽样计划48. Loader: 治具49. QTS: Quality tracking system 质量追查系统50. Debug: 调试51. Spare parts :备用品52 . Inventory report for : 库存表53. Manpower/Tact estimation 工时预算54. Calibration : 校验55. S/N: serial number 序号56. Corrugated pad: 波纹垫57. Takeout tray : 内包装盒58 . Outer box : 外包装箱59 . Vericode : 检验码60 . Sum of square : 平方和61 . Range : 全距62. Conductive bag: 保护袋63. Preventive maintenance :预防性维护64 . Base unit : 基体65. Fixture: 制具66. Probe: 探针67. Host probe : 主探针68 . Golden card : 样本卡69. Diagnostics program: 诊断程序70. Frame : 屏面71 . Lint-free gloves : 静电手套72 .Wrist wrap : 静电手环73 . Target value : 目标值74. Related department : 相关部门75. Lifted solder 浮焊76.plug hole孔塞77. Wrong direction 极性反ponent damage or broken 零件破损79.Unmeleted solder熔锡不良80.flux residue松香未拭81.wrong label or upside down label贴反82.mixed parts机种混装83. Poor solder mask绿漆不良84. oxidize 零件氧化85.stand off height浮高86. IC reverse IC反向87.supervisor课长88. Forman组长89. WI=work instruction作业指导90. B.P.V:非擦除状态91. Internal notification:内部联络单92. QP: Quality policy质量政策93.QT: Quality target 质量目标94. Trend:推移图95.Pareto:柏拉图96. UCL: Upper control limit管制上限97.LCL:Lower control limit管制下限98. CL: Center line中心线99.R.T.Y: Rolled throughout yield直通率100. PPM: Parts per million 不良率101.DPU: Defects per unit 单位不良率102.Resistor: 电阻103.Capacitor:电容104. Resistor array : 排阻105. Capacitor array: 排容106. DIODE: 二极管107.SOT: 三极管108. Crystal: 震荡器109. Fuse:保险丝110.Bead: 电感111.Connector:联结器112.ADM: Administration Department行政单位113. CE: Component Engineering零件工程114. CSD: Customer Service Department客户服务部115. ID: Industrial Design工业设计116.IE: Industrial Engineering工业工程117. IR: Industrial Relationship工业关系118. ME: Mechanical Engineering机构工程119. MIS :Management Information System信息部120. MM: Material Management资材121. PCC: Project Coordination/Control项目协调控制122. PD: Production Department生产部123. PE: Product Engineering产品工程124. PM: Product Manager产品经理125. PMC: Production Material Control生产物料管理126. PSC: Project Support & Control产品协调127.Magnesium Alloy:镁合金128. Metal Shearing: 裁剪129.CEM: Contract Electronics Manufacturing 又称电子制造服务企业EMS: Electronics Manufacturing Services130. ERP: Enterprise Resource Planning 企业资源规划SCM+CRM+ERP+EAI=Network direct TM links procurement, production, Logistics and sales采购, 生产, 后勤管理及市场营销的融合EAI: Enterprise application Integrations 企业应用系统整合CRM: Customer Relationship Planning 客户服务规划SCM : Supply chain management 供应链管理131. OJT: On job training 在职培训132.Access Time: 光盘搜寻时间133. B2CEC: Business to consumer electronic commerce 企业对消费者的电子商务B2BEC:Business to business electronic Commerce 企业间的电子商务L:Copper Clad Laminate 铜箔基板135. Intranet: 企业内部通讯网络136. ISP: Internet Service Provider网络服务提供商ICP: Internet Content Provider网络内容提供商137. GSM: Global System for Mobile Communication 泛欧数字式移动电话系统GPS: 全球卫星定位系统138. Home Page: 网络首页139.Video Clip: 图像文件140.HTML: 超文标记语言141.Domainname: 域名142.IP: 网络网域通讯协议地址143.Notebook:笔记本电脑144.VR:Virtual Reality虚拟现实145.WAP:Wireless Application Protocol 无线应用软件协议146. LAN: Local area network局域网络WWW: World Wide Web世域网WAN: Wide Area Network 广域网147.3C: Computer, Communication , Consumer electronic 计算机, 通讯, 消费性电子三大产品的整合rmation Supplier Highway:信息高速公路149.UPS:Uninterrupted power system不断电系统150.Processed material: 流程性材料151.Entity/Item:实体152.Quality loop:质量环153.Quality losses: 质量损失154.Corrective action:纠正措施155. Preventive action: 预防措施156.PDCA: Plan/Do/Check/Action计划/实施/检查/处理157. Integrated circuits(IC):集成电路158.Application program:应用程序159.Utilities:实用程序160.Auxiliary storage/Second storage:;辅助存储器161.Silicon chip:硅片162Diskette drive:软驱163.Display screen/Monitor:显示器164.Foreground:前面165.Montherboard:母板166.Mermory board:内存板167.Slot:插槽168.Bus:Data-bus/address-bus/Control bus:总线/数据总线/地址总线/控制总线169.Plotter:绘图170.MPC:Multimedia personal computer多媒体171.Oscillator:振荡器172.Automatic teller terminal:自动终端(出纳)机173.Joystick port:控制端口174.VGA: Video Graphics Array显示适配器175.Resolution:分辨率176.Register:寄存器177.ISA: Industry Standard Architecture:工业标准结构178.EISA:Extended Industry Architecture 179.Adapter: 适配器180.Peripheral:外部设备181.Faxmodem:调制解调器181.NIC:Network interface card网络接口卡182.SCSI: Small computer system interface 183.VESA: Video Electronic Standards Association184.SIMM:Single in-line memory module单排座存储器模块(内存条)185.Casing:外箱186.Aluminum:铝质187.Ceramic: 陶瓷的188.Platter:圆盘片189.Actuator:调节器190.Spindle:轴心191.Actuation arm: 存取臂192.Default code: 缺省代码193.Auxiliary port:辅助端口194. Carriage return: 回车195.Linefeed: 换行196.ASCII: American Standard Code for Information Interchange197.Video analog: 视频模拟198.TTL:Transistor- Transistor logic晶体管-晶体管逻辑电路199.Three-prong plug:三芯电插头200.Female connector:连接插座。

ISO 中常见的英文缩写

(1) ISO:国际标准化组织 ; 国际科学组织 International Standard Organazation International Science Organization

(2) QMS:质量管理体系、品质管理体系、质量管理系统、品质管 理系统

Quality:质量、品质 Management:管理 System:体系、系统

3

ISO9000中常见的英文缩写

(11) IA:内部审核(简称内审); IA:内部审核员(简称内审员) Internal :内部的 Audit:审核;Auditor:内审员

(12) PMC:计划和物料控制(部),简称物控(部) Plan:计划 Material:物料 Control:控制

(13) PMC:生产管理控制(部) /简称生管(部) 、生控(部);采购管 理控制(部)/简称:采管(部)

7

(5) QP:质量程序、品质程序 Quality:质量、品质 Procedure:程序

(6) QWI:质量工作指导(书)、质量作业指导(书)、品质工作指导 (书)、品质作业指导(书)、质量工作指引、品质工作指引 Quality:质量、品质 Work:工作、作业 Instruction:指导、指引

2

ISO9000中常见的英文缩写

(3) FIFO:先进先出、先入先出

First:首先的

In;Input;Incoming:来料;进料;进货

First:首先的

Out;Output;Outgoing:出去 、输出

1

ISO9000中常见的英文缩写

(4) QM:质量手册、品质手册、质量管理、品质管理 Quality:质量、品质 Manual:手册(或Management:管理)

(完整版)质量体系中英文缩写与含义

质量管理体系中英文缩写与其解释Abbreviations and their explanations 缩写与其解释Engineering 工程/ Process 工序(制程)4M&1E Man, Machine, Method, Material, Environment 人,机器,方法,物料,环境- 可能导致或造成问题的根本原因AI Automatic Insertion 自动插机ASSY Assembly 制品装配ATE Automatic Test Equipment 自动测试设备BL Baseline 参照点BM Benchmark 参照点BOM Bill of Material 生产产品所用的物料清单C&ED/CAED Cause and Effect Diagram 原因和效果图CA Corrective Action 解决问题所采取的措施CAD Computer-aided Design 电脑辅助设计.用于制图和设计3维物体的软件CCB Change Control Board 对文件的要求进行评审,批准,和更改的小组CI Continuous Improvement 依照短期和长期改善的重要性来做持续改善COB Chip on Board 邦定-线焊芯片到PCB板的装配方法.CT Cycle Time 完成任务所须的时间DFM Design for Manufacturability 产品的设计对装配的适合性DFMEA Design Failure Mode and Effect Analysis 设计失效模式与后果分析--在设计阶段预测问题的发生的可能性并且对之采取措施DFSS Design for Six Sigma 六西格玛(6-Sigma)设计-- 设计阶段预测问题的发生的可能性并且对之采取措施并提高设计对装配的适合性DFT Design for Test 产品的设计对测试的适合性DOE Design of Experiment 实验设计-- 用于证明某种情况是真实的DPPM Defective Part Per Million 根据一百万件所生产的产品来计算不良品的标准DV Design Verification / Design Validation 设计确认ECN Engineering Change Notice 客户要求的工程更改或内部所发出的工程更改文件ECO Engineering Change Order 客户要求的工程更改ESD Electrostatic Discharge 静电发放-由两种不导电的物品一起摩擦而产生的静电可以破坏ICs和电子设备FI Final Inspection 在生产线上或操作中由生产操作员对产品作最后检查F/T Functional Test 测试产品的功能是否与所设计的一样FA First Article / Failure Analysis 首件产品或首件样板/ 产品不良分析FCT Functional Test 功能测试-检查产品的功能是否与所设计的一样FFF Fit Form Function 符合产品的装配,形状和外观及功能要求FFT Final Functional Test 包装之前,在生产线上最后的功能测试FMEA Failure Mode and Effect Analysis 失效模式与后果分析-- 预测问题的发生可能性并且对之采取措施FPY First Pass Yield 首次检查合格率FTY First Test Yield 首次测试合格率FW Firmware 韧体(软件硬化)-控制产品功能的软件HL Handload 在波峰焊接之前,将PTH元件用手贴装到PCB上,和手插机相同I/O Input / Output 输入/ 输出iBOM Indented Bill of Material 内部发出的BOM(依照客户的BOM)ICT In-circuit Test 线路测试-- 用电气和电子测试来检查PCBA短路,开路,少件,多件和错件等等不良IFF Information Feedback Form 情报联络书-反馈信息所使用的一种表格IR Infra-red 红外线KPIV Key Process Input Variable 主要制程输入可变因素-在加工过程中,所有输入的参数/元素,将影响制成品的质量的可变因素KPOV Key Process Output Variable 主要制程输出可变因素-在加工过程中,所有输出的结果,所呈现的产品品质特征。

常用质量术语的英文缩写

常用质量术语的英文缩写1、QMS:质量管理体系、品质管理体系、质量管理系统、品质管理系统Quality:质量、品质Management:管理 System:体系、系统2、ISO:国际标准化组织 --InternationalStandard Organization国际科学组织--InternationalScienceOrganization3、FIFO:先进先出、先入先出 First:首先的 In;Input;Incoming:来料;进料;进货 First:首先的 Out;Output;Outgoing:出去、输出4、QM:质量手册、品质手册、质量管理、品质管理 Quality:质量、品质 Manual:手册(或Management:管理)5、QP:质量程序、品质程序 Quality:质量、品质Procedure:程序6、QWI:质量工作指导(书)、质量作业指导(书)、品质工作指导 (书)、品质作业指导(书)、质量工作指引、品质工作指引Quality:质量、品质Work:工作、作业 Instruction:指导、指引7、SOP:标准操作(作业)程序;标准操作(作业)规程 Standard Operation Procedure8、QF:质量表单、质量表格、品质表格、品质表单 Quality:质量、品质Form:表格、表单9、QR:质量记录、品质记录 Quality:质量、品质 Record:记录10、DC:文件控制;DCC:文件控制中心(简称文控中心) Documentation:文件Control:控制 Centre/Center:中心11、IA:内部审核(简称内审);IA:内部审核员(简称内审员) Internal :内部的Audit:审核;Auditor:审核员12、ECN:工程变更通知(单)、工程更改通知(单) Engineering:工程Change:更改、变更 Notice:通知13、DCN:设计变更通知(单)、设计更改通知(单) Design:设计Change:更改、变更 Notice:通知14、CL:检查表、检查清单 Check:检查 List:清单、表单15、NG:不好的、不合格的、没用的 Not:不Good:好的、合格的16、NC:不合格、不符合 Nonconformance:不合格、不符合17、CAR:纠正措施报告 Corrective:纠正 Action:措施、行动Report:报告18、QC:质量检查、质量检验、质量控制、质量检查、品质检查、品质检验、品质控制(简称:质检、质控、品检、品控) Quality:质量、品质 Check:检查、检验(或Control:控制)19、IQC:进料(质量/品质)检验、来料(质量/品质)检验、进货检验Input QualityControl/Check20、 IPQC:制程(质量/品质)检验/控制;过程(质量/品质)检验/控制In Process Quality Control/Check;也可缩写为PQC24、FQC:最终(质量/品质)检验、成品(质量/品质)检验 FinalQualityControl/Check25、OQC:出货(质量/品质)控制/检验;出厂(质量/品质)检验 Outgoing QualityControl/Check26、QA:质量/品质保证;质量/品质评价 Quality Assurance;Quality Assessment27、CTQ:关键质量特性 Critical to Quality EXT CTQ 外部关键质量特性 INT CTQ 内部关键质量特性CTQ or Y将客户的需求转化为关键质量特性 CCR or CTQ 顾客要求事项CTQ identification特殊特性28、 DMAIC:六西格玛改进步骤定义 Define、测量 Measure、分析Analyze、改进Improve、治理ControlDMAIC mode DMAIC改进模式29、LCL:控制下限 lower control limit30、UCL:控制上限Upper Control Limit认证证书上常见的英文缩写认可标识CNAS——中国合格评定国家认可委员会(China NationalAccreditation Service forConformity Assessment,CNAS)是根据《中华人民共和国认证认可条例》的规定,由国家认证认可监督管理委员会批准设立并授权的国家认可机构,统一负责对认证机构、实验室和检查机构等相关机构的认可工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

.质量管理体系中英文缩写与其解释Abbreviations and their explanations 缩写与其解释Engineering 工程 / Process 工序(制程)4M&1E Man, Machine, Method, Material,Environment人,机器,方法,物料,环境- 可能导致或造成问题的根本原因AI Automatic Insertion 自动插机ASSY Assembly 制品装配ATE Automatic Test Equipment 自动测试设备BL Baseline 参照点BM Benchmark 参照点BOM Bill of Material 生产产品所用的物料清单C&ED/CAED Cause and Effect Diagram 原因和效果图CA Corrective Action 解决问题所采取的措施CAD Computer-aided Design 电脑辅助设计.用于制图和设计3维物体的软件CCB Change Control Board 对文件的要求进行评审,批准,和更改的小组CI Continuous Improvement 依照短期和长期改善的重要性来做持续改善COB Chip on Board 邦定-线焊芯片到PCB板的装配方法.CT Cycle Time 完成任务所须的时间DFM Design for Manufacturability 产品的设计对装配的适合性DFMEA Design Failure Mode and Effect Analysis 设计失效模式与后果分析--在设计阶段预测问题的发生的可能性并且对之采取措施DFSS Design for Six Sigma 六西格玛(6-Sigma)设计 -- 设计阶段预测问题的发生的可能性并且对之采取措施并提高设计对装配的适合性DFT Design for Test 产品的设计对测试的适合性DOE Design of Experiment 实验设计-- 用于证明某种情况是真实的DPPM Defective Part Per Million 根据一百万件所生产的产品来计算不良品的标准DV Design Verification / Design Validation 设计确认ECN Engineering Change Notice 客户要求的工程更改或部所发出的工程更改文件ECO Engineering Change Order 客户要求的工程更改ESD Electrostatic Discharge 静电发放-由两种不导电的物品一起摩擦而产生的静电可以破坏ICs和电子设备FI Final Inspection 在生产线上或操作中由生产操作员对产品作最后检查F/T Functional Test 测试产品的功能是否与所设计的一样FA First Article / Failure Analysis 首件产品或首件样板/ 产品不良分析FCT Functional Test 功能测试-检查产品的功能是否与所设计的一样FFF Fit Form Function 符合产品的装配,形状和外观及功能要求FFT Final Functional Test 包装之前,在生产线上最后的功能测试FMEA Failure Mode and Effect Analysis 失效模式与后果分析-- 预测问题的发生可能性并且对之采取措施.FPY First Pass Yield 首次检查合格率FTY First Test Yield 首次测试合格率FW Firmware 韧体(软件硬化)-控制产品功能的软件HL Handload 在波峰焊接之前,将PTH元件用手贴装到PCB上,和手插机相同I/O Input / Output 输入 / 输出iBOM Indented Bill of Material 部发出的BOM(依照客户的BOM)ICT In-circuit Test 线路测试-- 用电气和电子测试来检查PCBA短路,开路,少件,多件和错件等等不良IFF Information Feedback Form 情报联络书-反馈信息所使用的一种表格IR Infra-red 红外线KPIV Key Process Input Variable 主要制程输入可变因素-在加工过程中,所有输入的参数/元素,将影响制成品的质量的可变因素KPOV Key Process Output Variable 主要制程输出可变因素-在加工过程中,所有输出的结果,所呈现的产品品质特征。

KT Kepner Tregoe Potential Problem Analysis 一种FMEA简单化的表格LCL Lower Control Limit 从实际收集数据统计最低可接受的限度LSL Lower Specification Limit 根据图纸或元件的要求,最低可接受的限度,通常比LCL更松LSR Line Stoppage Report 停拉报告MA Manual Assembly 人工装配--操作员把2个或多个元件组装在一起MAIC Measure-Analyze-Improve-Control 六西格玛(6-Sigma)管理系统的<测量,分析,改善,控制>流程MI Manual Insert 手插机- 将PTH元件用手贴装到PCB上Mil-Std Military Standard 用于品质控制可接受或拒收产品的抽样计划标准.(此标准源自于美国国防部)MPI Manufacturing Process Instructions 产品生产作业指导书MS Manual Soldering 人工焊锡MSA Measurement System Analysis 测量系统分析MSD Moisture-sensitive Devices 对湿度相当于敏感而影响品质的元件,通常是Ics MSDS Material Safety Data Sheet 物料安全信息文件MTBA Mean Time Between Assist 平均设备,机器或产品所需辅助间隔时间MTBF Mean Time Between Failure 平均故障间隔时间(机械,设备或产品)MTTR Mean Time To Repair 机器或设备的平均维修时间NPI New Product Introduction 新产品导入生产OJT On-Job-Training 员工在现场作业培训P&P Pick & Place 自动装贴(拾取元件。

和放置。

)PA Preventive Action 预防措施PCP Process Control Plan QC 工程图-说明了每个加工过程的步骤包括了CTF 参数,检查要求,测试要求等等。

一般也列出对于生产产品的文件编号;也叫生产质量计划。

PDC Passive Data Collection 用一定的生产数量来建立PCP或收集数据来检证,在实际量产之前,确认并完成PCP,测试FMEA报告和用改善和防止措施。

PDCA Plan-Do-Check-Action 计划,执行,检查,再行动的处理循环。

PDR Process Deviation Request/Report 偏离作业或制程标准的申请-可能影响产品的品质,可能由于ECO,SBR,特别客户要求,工程评审等等。

PM Preventive Maintenance 按计划,周期来执行的防护工作,基于预防措施来保证机器设备不发生故障PMI Product Manufacturing Instruction 产品生产作业指导书PMP Process Management Plan QC 工程图- 和PCP或QP一样PPA Potential Problem Analysis 也叫KEPNER-TREGOE PPA,是一种简易的FMEA版,但是仍需要丰富的知识来做分析PPAP Production Part Approval Process 生产件批准程序 - ISO/TS16949系统的作业要求。

PPM Part per Million 根据一百万件所生产的产品来计算不良品的标准PQR Process Qualification Report /Product Qualification Report制程合格报告 / 产品合格报告PR Process Review 工程审查PV Product Validation 产品确认RFC Response Flow Chart 异常对应流程图--如果发生了问题,流程图显示所涉及和对应的人,应采取的步骤RH Relative Humidity 在空气中水占的湿度成份RPN Risk Priority Number 意指问题的严重性及发生频率多少的标准。

是FMEA 中重要的指标SBR Special Build Request 客户或部要求对原不在生产排计划特别按排生产的一种产品。

通常是以少量生产来对产品质量做评估,一般是一次性处理。

SCM Supplier Chain Management 供应商发展的一种活动(例如品质,成本,出货,供应商控制货物,更改控制要求等)转向更好的全面支持)SMD Surface-mount Devices 可在PCB或FCB上用表面贴装技术贴装的元件SMT Surface-mount Technology 表面贴装技术-在PCB或FCB上贴装元件. SNR Sample Run Notice 样板生产通知SOP Standard Operating Procedure 标准作业程序-满足质量体系所要求的文件(例如:ISO9001/ISO14000等等)SUB-ASSY Sub-Assembly 单元组合装配- 一般都是半成品状态SWP Standard Work Procedure 标准作业程序-满足质量体系所要求的文件(例如:ISO9001/ISO14001等等)TAT Turn-around-Time 完成一个工作的时间(也叫周期时间)或者从开始到结束一套工作的时间TEMP Temperature 温度TPY Throughput Yield 直通率或直达率UCL Upper Control Limit 从实际收集的数据统计算最高可允许的限度USL Upper Specification Limit 根据图纸或元件的要求,最高可允许的限度,通常比LCL更松UV Ultra-violet 紫外线VA Visual Aid 一种列出了生产线作业程序以引起操作员注意的受控文件VAD Visual Aid Display 一种列出了生产线作业程序以引起操作员注意的受控文件VE Value Engineering 价值工程- 由于要求降低成本,因而推动的活动WI Work Instruction 指出怎样生产产品的作业指导书,可能包含图片或图纸WS Work Standard / Workmanship Standard 作业标准书(基准书) / 工艺标准Quality 质量 / System 体系5S Housekeeping Term (Japanese) 五常法。