三价铬电镀液分析方法

分光光度法测定电镀液中的三价铬

分光光度法测定电镀液中的三价铬*石德芝1,2,李硕凡1(1华南理工大学,南校区化学教学实验中心,广东 广州 510006;2华南理工大学,化学与化工学院,广东 广州 510640)摘 要:采用分光光度法测定电镀液中的三价铬。

该方法与传统的氧化还原滴定法相比具有操作简单、快速的特点。

关键词:三价铬;六价铬;电镀液Spectrophoto m etric D eter m i nation of E lectropl ati ng Sol uti on of Trivalent Chro m i u m*S H I D e -zhi 1,2,LI Shuo -fan 1(1Che m istry &Che m icalEngineeri n g Teachi n g Experm i ent Center ,South Ca mpus o f SC UT,Guangdong Guangzhou 510006;2Sc hool of Che m istry and Che m ica lEngineeri n g ,South Chi n a Uni v ersity ofTec hno l o gy ,Guangdong Guangzhou 510640,Chi n a)Abst ract :Spectrophoto m etry used to detect electroplating so l u ti o n of trivalent chro m iu m.This m ethod w it h the con ventional redox titrati o n m et h od co m pared to si m ple and fas.tK ey w ords :trivalent chro m iu m;hexava l e nt chro m e ;plati n g solution*基金项目:实验教学研究项目(Y1090030)。

全硫酸盐体系三价铬电镀液配方介绍

全硫酸盐体系三价铬电镀液配方介绍现代电镀网6月16日讯:(每日电镀行业最新资讯推送请关注微信公众号:现代电镀网)●特性(1)本品电镀过程中阳极仅析出氧气,清洁无污染。

(2)该电镀液的光亮区电流密度范围宽,pH值能长期保持稳定,工艺操作简单,镀液稳定性好,寿命长。

(3)该电镀液原料来源丰富,成本较低,具有优异的性价比。

●用途与用法:本品主要应用于镀铬本品电镀液的工艺参数如下:工作温度25~40℃,电流密度2~15A/dm2,镀液pH值为2.0~3.5,电镀时间2~30min,阳极为钛基二氧化铱电极。

●制作方法(1)将硫酸铬溶于蒸馏水或纯净水中。

(2)将硼酸溶于60~70℃,搅拌至溶解,由于硼酸在水中的溶解度较低,所以需要将硼酸溶液加热至60~70℃使其溶解。

(3)将硼酸溶液和硫酸铬溶液混合,搅拌。

(4)加入络合剂,在50~70℃条件下搅拌0.5~2h,使其络合完全。

(5)加入硫酸钠、硫酸铝、稳定剂及十二烷基硫酸钠,边加边搅拌,直至溶解,并在50~70℃搅拌2~4h。

(6)当所有组分都加入后,调整镀液的pH值为2~3.5,控温50~70℃充分搅拌2~4h,然后静置12h以使三价铬离子络合完全,提高镀液的稳定性。

◆注意事项本品各组分物质的量(mol)配比范围为:硫酸铬0.05~0.25,硫酸钠0.4~0.8,硼酸0.7~1.2,硫酸铝0.075~0.18,十二烷基硫酸钠0.0001~0.004,络合剂0.2~1。

稳定剂0.04~0.5,水加至1L。

本品配方组分中硫酸铬为镀液提供铬离子,硫酸钠为导电盐,用来增加镀液电导,提高镀液分散能力并减少电耗;.硼酸为镀液缓冲剂,用来维持镀液的pH值在工艺范围内;硫酸铝一方面作为导电盐增加镀液电导,另一方面它在pH值4~5之间具有很好的缓冲能力,可有效防止三价铬氢氧化物的生成和沉积;十二烷基硫酸钠作为润湿剂,用来降低镀液的表面张力,减少镀层针孔;络合剂与三价铬离子络合,将惰性的三价铬水合物转化为电活性高的易沉积络离子,以提高镀液的沉积速率和电流效率,改善镀层质量;稳定剂用来防止三价铬离子被氧化为六价铬离子,同时将镀液中已存在的六价铬离子还原为三价铬离子,以提高镀液的稳定性和使用寿命。

三价铬电镀工艺(5-31)

金屬鐵含量

• 標準範圍為50 ~ 100 ppm。

• 1毫升/升TC Corrector修正劑可增加33 ppm鐵。

0 ppm =>高電位區明顯漏鍍。 < 50 ppm => 高、低電位區的電鍍速度較慢。 > 150 ppm => 鍍層色澤較暗。 > 500 ppm => 中電位區有棕色的絨毛狀條絞。

入。 含量太低 => 鍍液導電性欠佳, 深鍍能力降低及出現黑影。 含量太高 => 容易產生結晶,封閉打氣管和陽極。

TC Adjuster 調整劑

• 適用於補充由於電鍍而消耗的鉻。 • 電鍍消耗量為454克/千安培小時。 • 每工作八小時,須補充TC Adjuster調整劑一次。 • 10克/升TC Adjuster調整劑可增加1.5克/升鉻含量。

因此,三價鉻將全面取締六價鉻!!!

三價鉻電鍍工藝 – 硫酸型及氯化物型的比較

硫酸型

氯化物型

陽極較昂貴及容易損壞

較便宜的石墨陽極

採用化學品及電解方法除去金屬雜 採用樹脂吸附除去金屬雜質,不需

質,需停產處理

停產處理。

開缸及生產成本較昂貴

開缸及生產成本較便宜

控制較困難

控制較容易

除金屬雜質方法:化學沉澱法,低 除金屬雜質方法:化學沉澱法,低

TC Regulator 調和劑

• 作用是使鍍層光亮,和降低鍍液的表面張力。

• 電鍍消耗量為25 ~ 50亳升/千安培小時。

含量偏低 => 鍍層起黑色漬,沉積速度下降。 含量偏高 =>不會有壞影響,但含量 >10亳升/升時,鍍層灰暗、起

白點及鍍液的深度能力下降。

• 可用表面張力計(Stalagmometer)分析TC Regulator調和劑的含量 。

1_三价黑铬不良率过高原因分析

有关三价黑铬不良率过高的原因分析及改进措施:1、镀液的控制及维护(就最近的不良原因分析):a、镀液走位较好,致使镀层偏薄,回收槽酸镀较高致使镀层有少许退掉,解决方案:提高镀液波美度,补加开缸盐及铬盐,增加镀层厚度,提升电流效率。

b、提高镀液温度,温度控制在35-40℃左右,镀液温度过低影响上镀速度,每半个月煲温次,煲温时温度控制在60-70℃,保温4-6小时。

同时做电解处理。

c、加料应采取少勤加为主,加强平时的电解力度,电解时,电压控制在3-5伏,电解网应电解30min左右后,必须炸掉电解铬层,清洗干净后,再继续电解,电解时最好加入200-400ml/槽的三价铬除杂剂,促进金属杂质更快更好的沉积,加快电解速度。

每周添加2-3次三价铬除杂剂。

2、镀缸的配置方面:a、阳极导电性及长短的影响阳极导电排与阳极挂钩应尽快采用包胶处理,因现在用铜排及钛排(未包胶)因受电镀酸气及电镀溶液浸淋等原因影响,铜排易长铜绿,易发热,影响阳极导电性能,从而影响挂镀货品的导电性,易出现不良产品。

b、阳极略有偏短,尽量使阳极的长度大于最长挂具10cm,这样有利于底部产品的导电性能良好。

3、电解网的改进:现有电解网为网状笼状,与挂钩连接处的接触面积小,易发热,导电性能较差,影响电解速度。

最好采用316不锈钢瓦楞板做电解网,挂钩应采用宽度较宽厚些的铜排,接触点应多上几个螺丝,以增强导电性及抗热性,用电解板电解时应采取短时间电解(30min)左右退掉铬层继续电解的方法进行电解。

切误把电解板长时间放置在镀缸中电解而不更换电解板,因三价铬电解时随着时间的加长,沉积速度会越来越慢,甚至不沉积,因三价铬镀液酸性大,这样电解板上电解的杂质因酸性浸泡而又会溶解在镀缸中,这样会造成更多的杂质污染,严重影响镀镀液的稳定性。

故而必须每30分钟更换一次电解板,从而更快更彻底的处理杂质,增强镀液的稳定性。

4.请尽快给镀缸加装尼龙网,便于捞起掉缸的产品,因掉缸的产品不及时捞出,易被镀液腐蚀,产生金属杂质污染镀液,从而影响镀液的稳定性,造成产品不良率的升高。

电镀三价铬常见故障与分析

三价铬电镀的常见故障和处理电镀三价铬是目前比较实用的代替六价铬的电镀工艺,镀液主要有硫酸盐和氯化物体系的镀液。

三价铬电镀主要有以下特点: (1)从三价铬镀液中获得的镀铬层色泽较六价铬镀液获得的镀层稍有不同,三价铬获得的镀层色泽容易偏暗黄,而六价铬则偏白蓝; (2)三价铬镀液在电镀过程中断电,可以再直接进行电镀,而且三价铬电镀的沉积速度较六价铬快,深镀能力与均镀能力较六价铬镀液好; (3)硫酸盐体系的三价铬镀液需要用铂包钛网做阳极,而氯化物系的三价铬镀液需要石墨作阳极; (4)三价铬溶液具有很强的腐蚀性,在电镀过程中镀液对零件低电流密度区具有较强的腐蚀性; (5)三价铬镀液的金属和有机杂质的容忍度较低; (6)和六价铬电镀相同三价铬镀铬槽也需要配置加热和降温装置,通常是用钛材做加热和冷却管。

在三价铬镀液电镀时需要注意:零件需要带电人槽;电镀掉落的零件需要及时打捞;三价铬用的电解板需要表面电镀镍处理。

主要存在的电镀故障有以下几种。

1镀液沉淀发生这种故障的主要原因有:镀液的pH值偏高;镀液的密度太大;镀液中的稳定剂含量不当;镀液中主盐的含量太高等。

因为当镀液pH>3时,往往会导致镀液中的三价铬出现沉淀。

氯化物三伤铬镀液的pH值调整通常是采用氨水/盐酸,在调整镀液的pH值时,pH值发生变化到稳定的时间较长,所以需要精确计算需要加入的量,避免pH>3时镀沼出现Cr(OH)3,要严格控制镀液的pH值在工艺要求范围内。

需要严格控制三价铬电镀需要将镀液的密度,密度太高也容易使得镀铬沼出现沉淀,氯化物三价铬镀液密度的控制范围为1.20~1.24,镀液的密度太高时需要用纯水稀释。

通常情况下三价铬镀液中含有一定的络合剂,如果络合剂含量不当也会出现镀液沉淀,络合剂需要严格按照安培小时消耗进行补加或通过滴定分析来进行调整。

严格控制三价铬镀液中的三价铬含量,含量过低会导致镀铬层沉积速度慢,含量过高会导致镀液沉淀,氯化物三价铬镀液的三价铬控制范围为209/L~239/L。

电镀废水中三价铬和六价铬含量的测定

长各为 50a 4 m和 30n 5 m处分别找 出两个线性 回归方程 ,选择最佳条件 ,在两波长下测定水样中 c(U 和 C( 的含量。与 国标法进行比较 ,本方法快速、简便 ,准确 。 r I) r Ⅵ)

1 实验部分

1 1 仪 器与材 料 .

s一 3 5 型紫外 一 可见分光光度计( 上海棱光技术有限公 司) ;电子分析天平 ( 梅特勒 ~ 托利多 仪 器 ( 海 ) 限公 司 ) 上 有 ;HH一2型数 显恒温 水 浴锅 ( 常州 国华 电器 有 限公 司 ) ;万用 电炉 ( 江省 浙 上虞市汪盛仪器厂 ) e a 2 S p ;D l 0一 型 H计 ( t3 上海宇权仪器有限公司) 。

条件 下 ,由于两组分不相互干扰 ,通过线性方程分别可求出组分 中的含量 。C ( 在 88 r Ⅲ) . 5×1 0

~

15 .4×1 m UL范围内服从 比耳定律 ,回收率为 9 . 0 o 9 6% 一10 2% ;C ( I 在 9 2 1 _。 0. r V ) . 3× 0 一

1 1 0 mo/ 围内服从 比耳定律 ,回收率为 9 . % 一11 1 。该法 与传统 国标法相 比 ,操 . 5×1~ LL范 7O 0.% 作简便 、快速 、准确。

算 C (l 和 C ( I 的含 量 。 r I) 1 r V)

பைடு நூலகம்

2 结果与讨论

2 1 最大 吸收 波长 的选 择 . 准确 移取 C ( 标 准贮备 液 和 C ( ) 准贮 备液 各 1m ,按 照实 验方 法进 行 ,配制 成相 同 r m) rⅥ 标 L

浓度的 c ( 溶液和 c ( 溶液 。在 30~ 0 m波长范围内进行光谱的连续扫描并绘制紫外 r m) r Ⅵ) 0 60n 吸收光谱图 ,并记录每间隔 1 m的吸光度值 ,结果见 图 1 0n 。

槽液各成分分析方法

温州鸿升集团有限公司电镀各槽液分析方法编制:温在亮鸿升集团化验室为确保电镀产品质量达到要求,需要定期对电镀槽液进行维护以达到工艺要求。

相关人员定期对电镀槽液进行化验分析,及时补充不足的成分,维持槽液性能稳定。

电镀车间综合线:氰化镀铜、焦磷酸铜、打底镍槽、冲击镍槽、光亮酸铜槽、半光镍槽、光亮镍槽、三价铬槽、六价铬槽。

电镀车间自动线:预镀镍、半光亮镍、全光亮镍、镍封以及六价铬槽。

电镀槽液每周分析一次,做好相关记录,并及时上报品保部门。

Cu : ①取氰化镀铜槽液2.0ml 于250ml 锥形瓶②+100ml O H 2③+1g 8224O S NH )(④加热至澄清,溶液呈浅蓝色⑤+10ml1:1O H NH 23⑥+5滴PAN 指示剂⑦用0.1N EDTA 滴定,溶液由深蓝转为绿色到达终点。

CuCN :△×4.48 g/L—CN :①取氰化镀铜槽液10.0ml 于250ml 锥形瓶②+50ml O H 2③+10ml10%KI④用0.1N 3g NO A 滴定,溶液由清澈至刚出现浑浊到达终点。

游离NaCN :△×0.981 g/L722u O P C :①取焦磷酸铜槽液2.0ml 于250ml 锥形瓶②+100ml O H 2③加热至50℃④+10ml1:1O H NH 23⋅⑤+5滴PAN 指示剂⑥用0.1N EDTA 滴定,溶液由紫色转为绿色到达终点。

722u O P C :△×7.53 g/L-472O P : ①取焦磷酸铜槽液1.0ml 于250ml 锥形瓶②+100ml O H 2③+8~10ml1N COOH CH 3 调节PH 至3.8~4.0④+25ml0.2N n )(23Z COO CH⑤加热煮沸3min ,冷却后转移至250ml 容量瓶,加水至刻度线。

⑥过滤,静置后取滤液100ml 至250ml 锥形瓶⑦+10~15ml PH=10缓冲溶液⑧+5滴PAN 指示剂⑨用0.1N EDTA 溶液滴定,溶液由紫色转为黄绿色到达终点。

环保三价铬电镀铬配方工艺PM Cr-07

环保三价铬电镀铬配方工艺PM Cr-07(周生电镀导师)PM Cr-07电镀工艺是一种环保型电镀铬工艺,具有以下特点:1.环保产品,不含六价铬,简化废水处理过程。

2.色泽均匀美观,均镀能力佳、覆盖能力好。

3.镀液不含有机溶剂和螯合剂,对硫酸根和氯离了的容忍性佳。

4.采用专用石墨阳极,可提高质量,降低成本。

5.对电镀电源要求低,电镀过程中的断电影响极小。

6.符合RoHS的环保标准,色泽接近六价铬颜色。

周生电镀导师之(@q):(3)(8)(0)(6)(8)(5)(5)(0)(9)电镀导师之[(微)(Xin)]:(1)(3)(6)(5)(7)(2)(0)(1)(4)(7)(0)●配方平台不断发展完善我们的配方平台包含的成熟量产商业种类多,已有AN美特、乐思、罗哈、麦德美、国内知名公等量产成熟的药水配方。

镀铬方面有安美特、麦德美等知名公司配方。

我们的配方平台帮助了很多中小企业提高产品技术水平,也有不少个人因此创业成功,帮助国内企业抢占国外知名企业市场,提升国产占有率是我们长期追求的目标。

●配方说明目前市场上有很多类似抄袭的,或者是买过部分配方后再次转卖的,他们有时候会改动数据,而且不会有后期的改进和升级。

他们甚至建立Q群或者微@信群推广配方,我们没有建立任何群。

一切建&群的都是假冒。

(本*公*告*长*期*有*效)。

有些号称配方公开的公司,其实公开的是代号配方,靠高价卖代号原料赚取高额利润,希望买配方的用户不要被此类广*告忽悠。

三价铬电镀PAGE 1 OF 5二镀液的配制与维护1.在准备好的三价铬镀槽中安装三价铬专用石墨阳极,并做好清洁;2.注入约50%工作容积的纯水于已做好清洁的镀槽中,启动空气搅拌,加热至约70℃;3.在空气搅拌下,以少量多次的方式加入计算量的PM Cr-07开缸剂,溶解过程中控制温度在35℃左右;4.加纯水至85%工作容积,继续空气搅拌16-24小时,保证PM Cr-07开缸剂完全溶解;5.在强空气搅拌下,缓慢加入计算量的PM Cr-07稳定剂,避免在添加过程中出现局部高浓度;6.控制镀液温度在30℃左右,加入计算量的PM Cr-07湿润剂;7.在空气搅拌下,加入15ml/L氨水,搅拌8小时,测试并调整镀液PH至2.8;8.在空气搅拌下,加入计算量的PM Cr-07络合剂,9.以纯水调整至工作液面;10.在工作温度下,以2-3A/dm2阴极电流密度通电24小时后试镀。

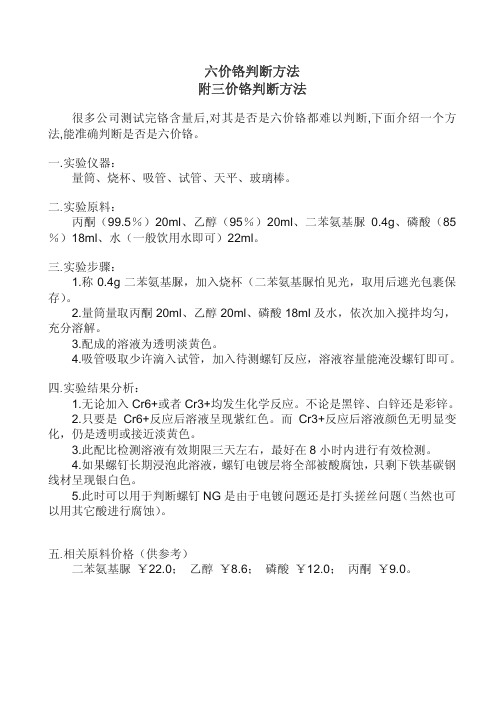

六价铬、三价铬判断方法

六价铬判断方法

附三价铬判断方法

很多公司测试完铬含量后,对其是否是六价铬都难以判断,下面介绍一个方法,能准确判断是否是六价铬。

一.实验仪器:

量筒、烧杯、吸管、试管、天平、玻璃棒。

二.实验原料:

丙酮(99.5%)20ml、乙醇(95%)20ml、二苯氨基脲0.4g、磷酸(85%)18ml、水(一般饮用水即可)22ml。

三.实验步骤:

1.称0.4g二苯氨基脲,加入烧杯(二苯氨基脲怕见光,取用后遮光包裹保存)。

2.量筒量取丙酮20ml、乙醇20ml、磷酸18ml及水,依次加入搅拌均匀,充分溶解。

3.配成的溶液为透明淡黄色。

4.吸管吸取少许滴入试管,加入待测螺钉反应,溶液容量能淹没螺钉即可。

四.实验结果分析:

1.无论加入Cr6+或者Cr3+均发生化学反应。

不论是黑锌、白锌还是彩锌。

2.只要是Cr6+反应后溶液呈现紫红色。

而Cr3+反应后溶液颜色无明显变化,仍是透明或接近淡黄色。

3.此配比检测溶液有效期限三天左右,最好在8小时内进行有效检测。

4.如果螺钉长期浸泡此溶液,螺钉电镀层将全部被酸腐蚀,只剩下铁基碳钢线材呈现银白色。

5.此时可以用于判断螺钉NG是由于电镀问题还是打头搓丝问题(当然也可以用其它酸进行腐蚀)。

五.相关原料价格(供参考)

二苯氨基脲¥22.0;乙醇¥8.6;磷酸¥12.0;丙酮¥9.0。

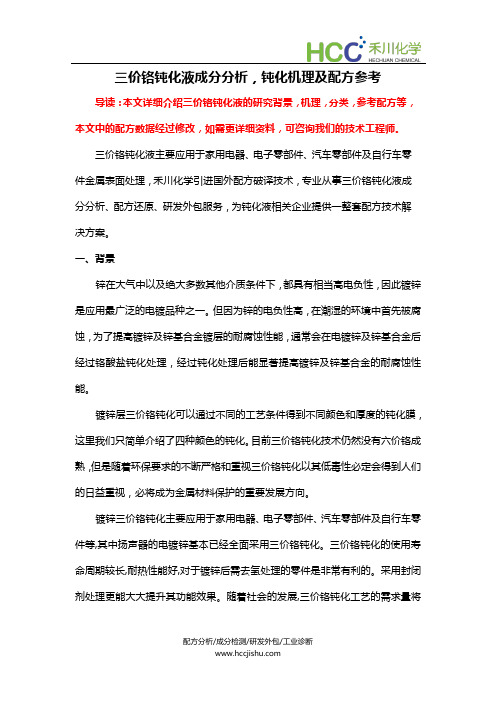

三价铬钝化液配方组成,钝化液成分分析技术及生产工艺

三价铬钝化液成分分析,钝化机理及配方参考导读:本文详细介绍三价铬钝化液的研究背景,机理,分类,参考配方等,本文中的配方数据经过修改,如需更详细资料,可咨询我们的技术工程师。

三价铬钝化液主要应用于家用电器、电子零部件、汽车零部件及自行车零件金属表面处理,禾川化学引进国外配方破译技术,专业从事三价铬钝化液成分分析、配方还原、研发外包服务,为钝化液相关企业提供一整套配方技术解决方案。

一、背景锌在大气中以及绝大多数其他介质条件下,都具有相当高电负性,因此镀锌是应用最广泛的电镀品种之一。

但因为锌的电负性高,在潮湿的环境中首先被腐蚀,为了提高镀锌及锌基合金镀层的耐腐蚀性能,通常会在电镀锌及锌基合金后经过铬酸盐钝化处理,经过钝化处理后能显著提高镀锌及锌基合金的耐腐蚀性能。

镀锌层三价铬钝化可以通过不同的工艺条件得到不同颜色和厚度的钝化膜,这里我们只简单介绍了四种颜色的钝化。

目前三价铬钝化技术仍然没有六价铬成熟,但是随着环保要求的不断严格和重视三价铬钝化以其低毒性必定会得到人们的日益重视,必将成为金属材料保护的重要发展方向。

镀锌三价铬钝化主要应用于家用电器、电子零部件、汽车零部件及自行车零件等,其中扬声器的电镀锌基本已经全面采用三价铬钝化。

三价铬钝化的使用寿命周期较长,耐热性能好,对于镀锌后需去氢处理的零件是非常有利的。

采用封闭剂处理更能大大提升其功能效果。

随着社会的发展,三价铬钝化工艺的需求量将越来越大,如何把三价铬钝化的工艺性能提升至更高的水平仍然需要今后的不断努力。

禾川化学技术团队具有丰富的分析研发经验,经过多年的技术积累,可以运用尖端的科学仪器、完善的标准图谱库、强大原材料库,彻底解决众多化工企业生产研发过程中遇到的难题,利用其八大服务优势,最终实现企业产品性能改进及新产品研发。

样品分析检测流程:样品确认—物理表征前处理—大型仪器分析—工程师解谱—分析结果验证—后续技术服务。

有任何配方技术难题,可即刻联系禾川化学技术团队,我们将为企业提供一站式配方技术解决方案!二、三价铬钝化液2.1三价铬钝化机理三价铬钝化膜的形成机理类似于六价铬钝化,但是不包括六价铬还原成三价铬这一步骤。

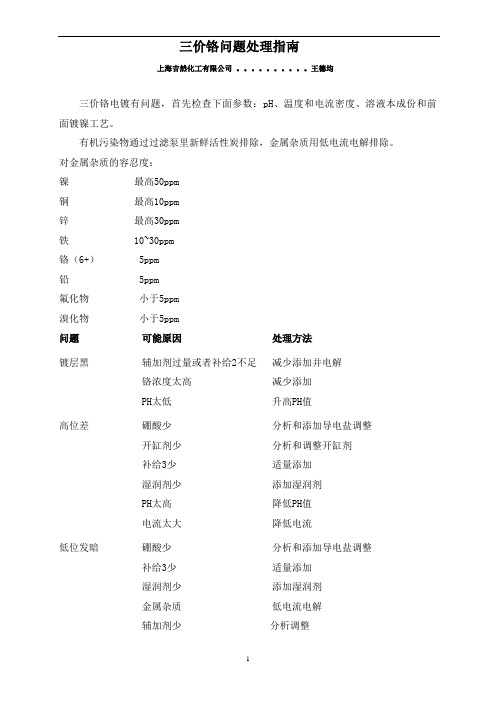

三价铬常见问题处理

三价铬问题处理指南上海吉然化工有限公司。

王德均三价铬电镀有问题,首先检查下面参数:pH、温度和电流密度、溶液本成份和前面镀镍工艺。

有机污染物通过过滤泵里新鲜活性炭排除,金属杂质用低电流电解排除。

对金属杂质的容忍度:镍最高50ppm铜最高10ppm锌最高30ppm铁 10~30ppm铬(6+) 5ppm铅 5ppm氟化物小于5ppm溴化物小于5ppm问题可能原因处理方法镀层黑辅加剂过量或者补给2不足减少添加并电解铬浓度太高减少添加PH太低升高PH值高位差硼酸少分析和添加导电盐调整开缸剂少分析和调整开缸剂补给3少适量添加湿润剂少添加湿润剂PH太高降低PH值电流太大降低电流低位发暗硼酸少分析和添加导电盐调整补给3少适量添加湿润剂少添加湿润剂金属杂质低电流电解辅加剂少分析调整1污点镀镍后水洗差改进水洗湿润剂少添加湿润剂PH值低升高PH值白条纹PH值低升高PH值电流低升高电流湿润剂少添加湿润剂蓝雾镀镍后水洗差改进水洗辅加剂少分析并调整黑条纹PH值低升高PH值硼酸少分析和添加导电盐调整补给3少最好分析,添加0.05~0.1%补给3辅加剂添加太快电解在镍铬交界湿润剂少添加湿润剂处有灰痕迹补给3少适量添加辅加剂少分析调整镀层棕褐色辅加剂少分析调整水洗差改进水洗电镀效率低PH值太高降低PH值铬浓度低分析和添加开缸剂补给3少适量添加补给2少添加0.05~0.1%补给2湿润剂少添加湿润剂覆盖能力差PH值低升高PH值电流太大降低电流电流太小升高电流硼酸少分析和添加导电盐调整补给3少适量添加铬浓度低分析和添加开缸剂湿润剂少添加湿润剂湿润剂过量在正常情况下,用废工件电解2pH不稳定硼酸少分析和添加导电盐调整电压升高电路接触不良检查并清除接触点问题溶液导电能力差分析和添加导电盐漏镀镀镍后水洗差改良水洗电话:021-5881 2160 上海浦东区浦东南路3606弄1号楼wang473125@传真:021-5881 21613。

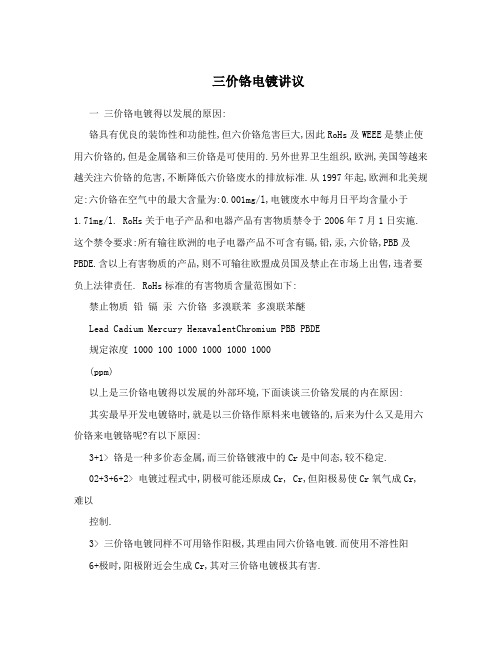

三价铬电镀讲议

三价铬电镀讲议一三价铬电镀得以发展的原因:铬具有优良的装饰性和功能性,但六价铬危害巨大,因此RoHs及WEEE是禁止使用六价铬的,但是金属铬和三价铬是可使用的.另外世界卫生组织,欧洲,美国等越来越关注六价铬的危害,不断降低六价铬废水的排放标准.从1997年起,欧洲和北美规定:六价铬在空气中的最大含量为:0.001mg/l,电镀废水中每月日平均含量小于1.71mg/l. RoHs关于电子产品和电器产品有害物质禁令于2006年7月1日实施.这个禁令要求:所有输往欧洲的电子电器产品不可含有镉,铅,汞,六价铬,PBB及PBDE.含以上有害物质的产品,则不可输往欧盟成员国及禁止在市场上出售,违者要负上法律责任. RoHs标准的有害物质含量范围如下:禁止物质铅镉汞六价铬多溴联苯多溴联苯醚Lead Cadium Mercury HexavalentChromium PBB PBDE规定浓度 1000 100 1000 1000 1000 1000(ppm)以上是三价铬电镀得以发展的外部环境,下面谈谈三价铬发展的内在原因: 其实最早开发电镀铬时,就是以三价铬作原料来电镀铬的,后来为什么又是用六价铬来电镀铬呢?有以下原因:3+1> 铬是一种多价态金属,而三价铬镀液中的Cr是中间态,较不稳定.02+3+6+2> 电镀过程式中,阴极可能还原成Cr, Cr,但阳极易使Cr氧气成Cr,难以控制.3> 三价铬电镀同样不可用铬作阳极,其理由同六价铬电镀.而使用不溶性阳6+极时,阳极附近会生成Cr,其对三价铬电镀极其有害.4> 三价铬电镀难得到较厚的镀层,因电镀时,阴极表面PH值升高,会形成Cr(OH)沉淀,阻碍铬的沉积. 3所以要发展三价铬电镀,必须要解决以下问题:1> 抑制电镀生产时六价铬的产生.2> 选用合适的阳极.3> 怎样维持三价铬镀液的稳定性?4> 怎样提高三价铬镀层的质量?经过许多电镀研发者多年的努力,这些问题基本解决,但镀层质量:如致密性,硬度,等到方面还是没达到六价铬水平,也是目前许多功能要求较严的产品,如汽车配件,卫浴产品仍使用六价铬电镀的原因.1> 抑制电镀生产时六价铬的产生及选用合适的阳极.目前有以下方法:3+ <1> 采用离子树脂膜设立阳极区和阴极区:这种半透膜可阻止Cr进入6+阳极区,避免Cr产生.但此法造价高,且操作麻烦.所以推广较困难,目前几乎没人使用.<2> 使用催化阳极:如麦德美的钛铱合金阳极.可阻止六价铬产生.另其阳3+极表面还涂有一层膜,也可阻止Cr进入阳极金属表面.但其造价较高.<3> 采用高纯度紧密石墨作阳极,在三价镀液中加入抑制剂或还原剂,例6+于溴化铵等,抑制溶液中Cr产生.反应式如下:-+3+2- CrO+6Br+14H?2Cr+3Br+7HO 2273Br+2NHBr?N?8HBr 242--虽然Br对镀层外观没有直接影响,但仍是主要成份, Br主要是能够6+抑抑制Cr产生.同时也能够抑制氯的产生.2> 怎样维持镀液的稳定性及增加三价铬镀层质量:三价铬电镀液是一种络合剂型电镀液,镀液中的三价铬离子与络合剂产生配位离子比较稳定,难以在阴极析出,致使电镀生产时阴极表面有大量氢气析出,结果造成阴极表面附近镀液的PH迅速升高,甚至超过8.在此条件下,在阴极表面三价铬离子形成新的多聚配合物或生成胶体物质,使镀层结晶不致密,疏松,甚至脱落无法增厚.经过许多科研工作者多年的研究现得以解决,有以下两个途径:<1> 选用合适的络合剂(如EDTA,尿素,主要是有机胺之类).<2> 加入良好的缓冲剂(主要是硼酸).三价铬镀层比六价铬镀层颜色要暗,呈不锈钢色.但近年来科研工作者通过改良工艺,加入光亮剂,三价铬镀层已很接近六价铬镀层颜色. 二三价铬电镀的主要优点:1> 毒性低:据报道:三价铬电镀的毒性只有六价铬电镀的1%.除使用的原料毒性低外,三价铬电镀还不会有铬酸雾产生.2> 废水处理较容易:一般六价铬废水通过加入还原剂(亚硫酸氢钠,硫酸亚铁)等,将六价铬还原成微毒的三价铬,然后调节废水的PH值,生成氢氧化铬沉淀分离出去.三价铬废水直接调PH值沉淀即可,其处理费用只有六价铬的20%左右.3> 相对于六价铬镀液,三价铬镀液有较好的分散力和覆盖能力,可以电镀形状较复杂的工件.24> 三价铬电镀可使用的电流密度范围很宽(1-100A/dm),在高电流密度下不会烧铬.5> 温度因各体系不同而不同.6> 可二次电镀,电镀过程停电不会影响电镀层质量,也不会影响镀层间的结合力.7> 三价铬镀层是一种微孔铬镀层,但其孔是没有穿底的.8> 三价铬镀液的氧化性和腐蚀性没六价铬镀液强,因此可在铜,铜合金,锌合金上直接电镀.9> 三价铬电镀的沉积机理较间单,与一般的络合电镀一样.2 阴极电流密度(A/dm)六价铬镀液阴极极化曲线三价铬镀液阴极极化曲线阴极电位V三三价铬电镀的缺点:1> 三价铬电镀对杂质特别敏感,这是它的一大缺点.尤其是对6+3+2+2+2+Cr,Fe,Cu,Ni,Zn等离子及有机杂质(如铜,镍光剂及其分解物).我6+2+2+司是只有塑胶电镀,因此平时这些杂质主要是: Cr,Cu,Ni等离子及有机杂质(如铜,镍光剂及其分解物).当铜,锌,镍在三价铬镀液中累积达到20mg/l时,镀层质量开始下降,镀层不能任意增厚,当厚度超过0.5um 时,镀层会发朦,发白.三价铬镀液对杂质容忍限量如下表:金属杂质最高容忍限量六价铬 100 PPM镍 200 PPM铁 50-100 PPM锌 20 PPM铜 10 PPM生产过程中如何减少杂质的带入:<1> 生产过程中,工件电镀三价铬前没清洗干净,一般要求:电镀镍后与电镀三价铬之间至少要有5道水洗+1道酸活化+1道水洗.并且水洗缸中要有打气和喷淋,以便清洗工件肓孔,装配孔中殘留的镀液.<2> 电镀生产之前要严格检查挂具是否有破损.避免带入杂质.<3> 生产环境要通风良好,另三价铬镀槽要远离粗化,六价铬镀槽及钝6+化槽等,避免带入Cr.<4> 生产时要避免不需电镀位沉上化学镍现象(如绝缘位),因三价铬镀液是酸性,会将不导电的镀层溶解.形成杂质.<5> 挂具的设计要合理,要确保工件固定牢固,导电良好.避免工件溶解. 另若操作不当,致使工件掉缸要及时打捞.2> 生产时需开启打气,并最好有阴极摇摆.会增加生产成本和设备投资.3> 镀液开缸,运作成本,阳极远远高于六价铬电镀.<1> 开缸:(按缸体积2800升计)A 上马公司盐酸型三价白铬:a 镀液费用:工作液单价30.7元*缸的体积2800升=85960元.b 阳极费用:64块*1200元/块=76800元.(碳阳极,易老化,需更换.)合计:162760元.B 麦德美公司硫酸型三价白铬:a 镀液费用:242928元—优惠60000元=182928元.b 阳极费用:20块*10300元/块=206000. (钛铱合金包胶阳极,不易老化.)合计:388928元.C 六价铬:a 镀液费用:0.29kg/l*2800l*34.5元/kg=28014元.b 阳极费用也低得多.<2> 运作成本(1000A*hr添加量):A上马公司盐酸型三价白铬:开缸盐: 51元/kg*2.5kg=127.5元铬盐: 51元/kg*1kg=51元稳定剂: 48元/升*2.2升=105.6元湿润剂:38元/升*0.2升=7.6元络合剂: 38元/升*0.04升=1.52元合计:293.22元.其它:调片还要添加较多稳定剂,铬合剂和湿润剂.每天的运作成本(按3000A电流,每天生产23小时计)=3000*23*293 =20217元B 麦德美公司硫酸型三价白铬:Part I: 0.7升*180元/升=126元Part II: 0.7升*110元/升=77元湿润剂:0.03升*110元/升=3.3元合计:206.3元.其它:导电盐分析加料.每天的运作成本(按3000A电流,每天生产23小时计)=3000*23*206=14214元C 六价铬:每天差不多只加50kg铬酐每天的运作茧成本=50*34.5=1725元. 4> 镀液的维护管理:较六价铬困难,要安培小时加料,加料频繁,困难.5> 镀层的硬度,致密性,耐酸性,耐盐雾性,耐磨性都不如六价铬层.6> 三价铬产品较六价铬易发霉.三价铬产品发霉是困扰电镀产家的一个大难题,现还没有一个较好的解决办法.7> 三价白铬镀液的阳极电流密度有严格的要求,每个公司的要求可能不2一样,一般要求不能超过8A/dm.这是因为:随着阳极电流密度的升高,镀液中的抑制剂也好,贵金属钛铱阳极包裹膜也好,都无法阻止阳极附3+6+近发生如下电化学反应:Cr--3e?Cr.6+6+ 也就是说:阳极会达到Cr的析出电位.随着镀液中Cr的累积,三价铬镀液将很快无法使用.四三价铬电镀液中除杂的方法:既然三价铬镀液中杂质的产生无法避免,那么我们必须有行之有效的方法把它除掉,避免杂质积累:下面介绍常用的三种方法:1> 低电流电解法:这是电镀生产很常用,很传统的一种除杂方法,其原理是: 利用铜,锌,镍的电位较正,通电时更易析出的原理:一般使用的阴极电2密在2-4A/dm左右.阴极采用瓦愣型不锈钢网.有效面积越大越好.操作时最好2小时以内更换一次.优点是操作方便,简单.缺点是:除杂效率低, 镀液损耗大.能耗高.2> 采用除杂水除杂:(是由专用的螯合剂和络合剂组成)除杂水中的螯合剂和络合剂会对金属杂质进行封闭,并通过电镀共沉积出来.但这是镀层质量变差,颜色变暗.有一部份也可过滤除去.这种除杂方法比较经济实惠,效率也高,但除杂时段产品质量会有一定影响. 3> 离子交换法(特定型号的专用螯合树脂):这种螯合树脂对金属杂质具有很强的亲和能力,对三价铬离子的亲和能力很低.当镀液通过树脂时10-90%的金属杂质被吸附.当树脂吸附饱和后,活化再生即可.其优点是:高效,无污染,操作方便,适合连续生产;缺点是:一次性投次大.2800升的三价白铬槽,除杂需投资近30000元.以上是金属杂质的除去方法,有机杂质采用活性C吸附的方法. 五三价铬镀液的组成:三价铬镀液组成中包括:1> 主盐:三价铬的硫酸盐或盐酸盐.2> 络合剂:主要有:有机羧酸(C小于10个)及其盐类,有机胺其盐类类,硫氰酸盐等.3> 导电盐:导电盐是由碱金属和盐酸及硫酸之类的强碱盐构成,常用的有+++Na,K,NH的氯化物和硫酸盐. 46+4> 抑制剂:其作用是抑制镀液中Cr的产生.如NHBr等. 45> 缓冲剂:为保持镀液PH的稳定,硼酸是优良的PH缓冲剂.6> 光亮剂:可提高镀层的光亮性.如丙三醇等.7> 表面活性剂:可降低镀液的表面张力,更好地润湿工件表面,避免针孔的产生,促使镀层光泽均匀一致.8> 少量的催化剂:有采用铁的,也有硫化物的.其作用是降低三价铬电解成六价铬的电极电位,加快其沉积速度.三价铬镀液根据其铬盐的不同可分为:盐酸体系三价白铬,硫酸体系三价白铬,混合型三价白铬.各种体系的三价白铬根椐其发展过程(如选用改良的络合剂,催化剂),又分一代,二代,甚至三代.根椐其镀层颜色又分为:三价白铬和黑铬:以下将分开讲解: 盐酸体系三价白铬,硫酸体系三价白铬,混合型三价白铬,三价黑铬.上马三价白铬电镀工艺本产品是新型环保产品,不含六价铬,废水处理简单,色泽均匀,美观,具有良好的覆盖能力和均镀能力,适合各类塑胶,五金,装饰物品等的电镀,是盐酸型三价白铬.1.镀液组成及操作条件:原料及操作条件范围最佳TVC-BC开缸剂 400-450g/L 425g/L TVC-CAT稳定剂(就是络合剂) 55-75ml/L 65ml/L TVC-MS湿润剂 2-5ml/L 3ml/L TVC-EXT络合剂(铁催化剂) 1-2ml/L 1ml/L 三价铬 20-24g/L 22g/L PH 2.5-3.0 2.8温度 28-35? 32?0比重(Be) 24-26 25 阴极电流密度 8-16A/dm? 12A/dm?阳极电流密度 3.5-5.5A/dm? 4.5A/dm?阳极材料 TVC三价铬专用阳极(C阳极)过滤连续过滤搅拌中等程度机械式或空气搅拌加热采用纯钛加热管冷却采用纯钛冷却2.设备要求:a) 镀槽:PVC、PP、ABS、聚乙烯衬槽.b) 阳极:采用TVC专用阳极及钛钩.c) 温度控制:采用钛加热管及钛冷却管装置.d) 整流器:要求配置安培小时积累计.(波纹系数小于10)e) 阴、阳极导电排使用钛包铜材料.3.原料的功能及控制:a) TVC-BC开缸剂:用于开缸和槽液补充,提供铬离子和导电盐,可以通过对镀液的比重来控制TVC-BC开缸剂含量,镀液比重最佳值是25,每提高1个单位需加22g/L TVC-BC开缸剂,浓度过高会引起镀液结晶,浓度太低会影响镀液导电性能.b) TVC-CC铬盐:用于补充镀液中电镀所消耗的铬离子,补充量为400-600g/1000安培小时,或根据分析补充.c) TVC-CAT稳定剂:作用是与三价铬形成稳定的化合物,浓度过高会影响走位,浓度过低易出现黑色条纹镀层,消耗量2000-2500ml/1000安培小时. d) TVC-MS湿润剂:是一种防雾剂,能提高走位,浓度过少会出现黑色镀层, 过量一般无影响,消耗量60-100ml/1000安培小时.e) TVC-EXT络合剂:可增大电流密度范围,开缸时添加通常不需补加,视情况适量添加,过多会增加镀层黑度.f) PH值:最佳PH值为2.7-2.9,可用浓盐酸或浓氨水调整PH值,每加入2ml/L浓盐酸镀液PH值降低0.1,每加入2ml/L浓氨水镀液PH值提高0.1, 加入盐酸或氨水之后需搅拌2-4小时才可用PH机测试镀液PH值,PH过高三价铬会沉淀,因此要准确计算加入量.g) 温度:镀液温度太低有沉淀析出,温度太高严重影响镀层的覆盖能力. h) 在实际生产过程中,请填写好记录表,按记录表计算平衡添加各种添加剂, 以便能长期获得良好正常的电镀效果4.金属杂质控制及影响,最好配备树脂处理装置吸咐金属杂质: a) 铜离子<10PPM,镀液受铜污染时,高电流区黑暗,过多时整个电流区暗. b) 锌离子<20PPM,镀液受锌污染时,中位电流会出现白色污渍. c) 镍离子<100PPM,镀液受镍污染时,中低电流区会有棕黑色镀层. d) 铅离子<10PPM,镀液受铅离子污染时,低电流会出现白斑. e) 当镀液受金属污染时,可用2-4A/dm?电流扯片,直至杂质去除为止,阴极用镀镍不锈钢板.5.电镀故障及处理:原因故障处理1.PH值高镀层有黑色条纹 1.调整PH值C-MS湿润剂少 2.添加TVC-MS湿润剂C-CAT稳定剂少 3.添加TVC-CAT稳定剂4.铬离子少 4.分析添加TVC-CC铬盐1.金属铅污染镀层有白色斑点 1.扯片处理2.前处理不良 2.加强处理1.镍层钝化结合能力差 1.加强活化2.铅杂质污染 2.扯片处理1.PH低走位差 1.调整PH值2.比重低 2.补充TVC-BC开缸剂3.锌、铅杂质过多 3.扯片处理4.打气过快 4.减小打气速度慢 1.PH高 1.调整PH2.搅拌慢 2.提高搅拌速度C-CAT稳定剂少 3.添加TVC-CAT稳定剂缸边有结晶 1.温度过低 1.调整温度2.比重过高 2.调整比重黑色镀层 1.温度高 1.调整温度2.PH值高 2.调整 PH值3.金属杂质污染 3.扯片处理TVC-三价铬候氏槽试片现象及解决一.黑色条纹现象:低位有“S”形黑色条纹,是TVC-CAT稳定剂少的现象,补加TVC-CAT稳定剂即可.二.镀层分层,即与后面颜色不统一现象:1.镀层分层色泽变蓝朦.主要分为.a.金属污染.特别是铜.C-EXT络合剂不够.C-CC铬盐不够.2 解决方法: a. 用2-4A/dm小电流电解扯片,时间视情况而决定b. 补充TVC-EXT络合剂,用量看候氏槽试片决定.c. 补充TVC-CC铬盐,用量以候氏槽试片决定.2.镀层分层色泽偏黄.主要为金属镍杂质污染.解决方法.补TVC-02添加剂20.5-1ml/L或用2-4A/dm电解2-4小时. 三.镀层低位收尾不清晰现象:镀层低位收尾不清晰,主要分为:a.有机物,镍光剂污染.C-CAT稳定剂偏少.c.PH值偏高.解决方法: a.加3-5g/L碳粉,进行碳处理.b.补加TVC-CAT稳定剂.c.调PH值到标准范围.四.中电位不上镀层只有少许镀层,呈棕黄色泽. 现象:镀层中电位没有镀层或只有少许镀层.主要分为: C-BC开缸盐不够..C-MS湿润剂不够.c.有金属杂质和有机杂质污染.(主要是镍杂质)d.PH值过高.C-CAT稳定剂少.解决方法:a.补充TVC-BC开缸盐.b.补充TVC-MS湿润剂.c.进行小电流电解处理或加TVC-02添加剂0.5-1ml/L,如果是有机物污染,则进行碳处理.d.调PH值至范围内.e.补充TVC-CAT稳定剂.五.整片色泽偏黑. 现象:镀层色泽偏黑,主要分为:C-EXT络合剂过量. C-02添加剂过量.解决方法:电解处理,消耗TVC-EXT络合剂或稀释镀液. 六.镀层覆盖度差,即走位差. 现象:镀层走位能力差,主要分为: a.PH值偏低.b.锌,铅杂质过多.c.打气过快.d.比重偏低.e.硼酸过高.C-CAT稳定剂过量.g.温度偏高.解决方法: a.调整PH值.b.小电流电解扯片处理或加TVC-02添加剂0.5-1ml/L.c.减少打气.d.补充TVC-BC开缸盐.e.分析并调整.f.扯片处理.g.降低温度.麦德美硫酸体系三价白铬III 1.组份和操作条件:KAH 操作条件配槽浓度耗用量组份300g/L TriMacIII导电盐分析 TriMacIII Part 1 18% 700ml TriMacIII Part 2 700ml TriMacIII Part 30.1% TriMacIII 促進劑1.0% TriMacIII起始剂0.3% 30 ml TriMacIII湿润剂0.1% TriMacIII除杂剂2.设备要求:a> 镀槽:PVC,PP衬槽.b> 阳极:采用钛铱专用双面阳.c> 温度控制:采用钛,钛合金,铁氟笼加热管.(无需冷水系统)d> 整流器:要求配置安培小时积累计.e> 阴、阳极导电排使用钛包铜材料,阴阳极面积比1:2.f> 使用连续过滤.(装棉芯和C芯)g> 双排空气搅拌.3.组份的功能及控制及镀液维护:TriMacIII,Part 1和Part 2的濃度應使用安培自動添加裝置來維持.鉻和導電鹽的濃度應定時分析和調整.槽液應通過分析,保持在以下的參數範圍內:TriMacIII Part1 Part 1是用來維持槽液中鉻的濃度,添加量可依電鍍時間和帶出量來調整.千安培小时添离加700ml.添加12.25ml/L的Part 1將使鉻濃度升高到1.0g/L,增加鉻濃度將會提高電鍍速率. TriMacIII Part 2 千安培小时添离加700ml.Part2 係用於維持鍍層的顏色和電鍍效率. (含光亮剂,催化剂)Part 2的添加量过高,則電鍍速度越快,然而過多的Part 2會導致高電流區鍍層發霧. TriMacIII Part 3 TriMacIII Part 3 是三價鉻鹽的絡合劑.它存在於TriMacIII Part 1 中,而且在大多情況下是不要求直接使用的.4 mL/l 之TriMacIII Part 3 含有 1 g/l 之絡合劑.絡合劑與鉻之最佳的比例爲1.3:1.如果需要添加Part3來保持絡合劑與鉻的比例,應以每次1ml/l的添加量來補充,過多的添加可能導致電鍍效率降低. TriMacIII 起始劑 TriMacIII 起始劑:可交由麥德美技服人員進行分(也叫光亮剂,在Part 2析.在開槽時需要10ml/L之起始劑以保持最佳的槽中含有,双氧水可除去) 液性能.然而在操作時,TriMacIII 起始劑只需保持在5ml/L.建浴之後,操作濃度高,並無助益. TriMacIII 導電鹽 TriMacIII 導電鹽,只有帶出消耗,依分析補充. TriMacIII促進劑:(主要在經一段時間停産之後,需要添加1 mL/l 之是催化剂)是不饱和物,可TriMacIII,並以每次0.25ml/L方式逐次添加,用以被双氧水除掉,可增加沉保持最佳槽液特性.积速度,副作用走位差,在注意:過多的添加此種添加劑會導致鍍層發霧.Part2中含有.如果槽液表面張力高於40mN/m.可添加0.5到1.0ml/L,TriMacIII 濕潤劑使表面張力恢復正常.少时中低区有黑条纹. (影响镀层色泽均一性)pH值TriMacIII 槽液的pH值應該維持在3.2到3.8之間.在一般的生產操作過程中,槽液的pH會有下降的趨勢.可在強烈攪拌下,緩慢加入10%的氫氧化鈉到工作槽體中來調整pH.如果出現pH值上升到3.8以上的不正常情況,可用10%的硫酸進行調整.任何調整pH的動作都應該在強烈攪拌槽液時緩慢加入. 如果pH值高於3.8,將會使電鍍效率降低.溫度溫度應該保持在50-60?之間,溫度增高,會增進電鍍效率.電流密度增加陰極電流密度將提高電鍍速率.限制因素是:不要超過建議使用的陽極電2流密度(5A/dm),否則會造成高電流區燒灼的情況.镀液维护在長時間的停產之前,建議使用稀釋的硫酸將TriMacIII 槽液的pH值降至2.0.在重新生產之前,槽液應加溫至工作溫度至少24小時,這樣能確保任何沈澱出來的固體都被重新溶解.接著用25%的稀氫氧化鈉溶液來恢復pH至其額定值. 同時建議在重新起鍍前,用正常操作時的電流密度將TriMacIII 進行短時間電解並添加不高於1ml/L的TriMacIII 催化劑(促进剂),使槽液恢復其最佳狀態.4. 除雜金屬雜質帶入TriMacIII槽液中的金屬雜質可能爲鎳和銅.這些金屬可通過以下的一種(或多種)方法被清除:沈澱此方法爲添加TriMacIII除雜劑XD7247,它可沈澱金屬雜質,並通過過濾清除.1. 添加1 ml/L 之TriMacIII雜質劑並將槽液攪拌一整夜.2.持續過濾4小時,將槽液中的所有固體雜質濾出,然後更換濾芯. 3.如果過濾器爲清潔的,添加1.5ml/L之30%質量比的雙氧水並使槽液在操作溫度和空氣攪拌下反應至少12個小時.4.添加不高於1 ml/L 之TriMacIII 促進劑,(每次添加0.25 的量),直到哈氏槽測試(5A/7分鍾)顯示的走位達到75% -85%,槽液現在可進行電鍍了. 注意,如果未按上述的除雜程式操作,可能會導致對槽液的重新汙染,因爲金屬雜質會重新溶解.離子交換這種方法是將槽液在離子交換樹脂中循環,用以去除汙染物.槽液通過樹脂的速率約爲20體積每小時(例如:如果所使用的樹脂爲30L,槽液的循環速度應爲600L/h).這種方法只能在需要去除金屬汙染物時使用,因爲如果無汙染物存在,使用此種方式將對鉻鹽濃度有所影響.電解與其他的電鍍溶液相同,金屬雜質可通過低電流電解而去除.建議使用的電流密度爲5A/dm2.經過30分鍾之後將鍍層剝離並重新使用新鍍的鎳板作爲陽極板並重新進行電解.有機物偶爾需要使用碳芯過濾器,以去除從鎳槽帶入的有機汙染物,特別是在鎳鉻間之水洗不良時,有機汙染物可導致鍍層顔色變深或深鍍能力變差.罗门哈斯混合型三价白铬混合型三价白铬和硫酸型,盐酸型三价白铬大致相同,其主盐主要是盐酸盐,还有少量硫酸盐.它兼有盐酸型三价白铬沉积速度快,和硫酸型三价白铬白的特点.但三价白铬颜色白处决于许多因素,不能绝对说:硫酸型三价白铬镀层肯定比盐酸型三价白铬镀层白.当镀液杂质含量高和络合剂量含量高时镀层会发暗. 盐酸型三价白铬镀液中稳定剂含量高时,络合剂偏低时镀层也会比较白. 一.镀液的组份和操作条件:操作条件配槽浓度最佳值组份375-450g/l 40g/l Chrome Gleam 3C开缸盐20-24g/l 22g/l Chrome Gleam 3C铬盐50-70ml/l 60ml/l Chrome Gleam 3C稳定剂2-5ml/l 3ml/l Chrome Gleam 3C湿润剂1-2ml/l 1ml/l Chrome Gleam 3C铬合剂2.设备要求:a> 镀槽:PVC,PP衬槽.b> 阳极:采用精致石墨阳极.c> 温度控制:采用石因或纯钛加热管和冷却管.d> 整流器:要求配置安培小时积累计,波纹系数小于10%.e> 阴、阳极导电排使用钛包铜材料,阴阳极面积比1:2以上.f> 使用连续过滤.g> 双排空气搅拌.3.组份的功能,控制及镀液维护:a> Chrome Gleam 3C开缸盐:内含导电盐和铬盐,铬盐生产时会电镀消耗和带出消耗,导电盐只带出消耗.它的添加是由镀液的比重控制.比重值的测量必须是在其它组份含量正常的情况下,它的最佳控制值是1.210kg/l,每添加22g/l Chrome Gleam 3C开缸盐,镀液比重值升高0.01kg/l.b> Chrome Gleam 3C铬盐:提供电镀所需的铬离子,由安培小时控制添加.每1000A*小时需补充370-400克.要求4000A*小时添加一次.也可作化学分析,要求在加开缸盐之前添加.c> Chrome Gleam 3C稳定剂:实际上就是铬的铬合剂,它与三价铬离子形成一种稳定的络合物,确保镀铬成功.没有它是镀不出铬.它是混合物,不能作分析,需候氏槽试验调节, 平时安培小时添加.每1000A*小时需补充1400ml, 要求4000A*小时添加一次.d> Chrome Gleam 3C湿润剂:能影响镀层的分布能力,浓度太低,镀层表面易起渍,另候氏槽试验中位没镀层.含量高没影响, 每1000A*小时需补充28-55ml, 要求4000A*小时添加一次.e> Chrome Gleam 3C铬合剂:是一种铁的络合物,电镀铬时起催化作用,能扩充电镀铬的电流密度.平时不需添加,可分析添加.过多时镀铬走位会变好,因镀层铁量高,镀层颜色变暗,镀层质量变差.f> 温度(30-40):0 镀液的温度控制在32C最佳.这时镀层的性能最好.温度太低,镀液会有结晶现象:温度太高,镀层的覆盖能力变差,镀层变暗.g> PH值(2.5-3.0):镀液的PH值会影响镀液的沉积速率,低电流区的覆盖能力.PH值偏低,沉积速度加快,但覆盖能力变差:PH值偏高, 沉积速度加慢,但覆盖能力变好.镀液PH值控制在2.7-2.9较好,可用盐酸或氨水调节,并开有打气功搅拌,避免产生局部浓度过高或过低现象.22 h> 电流密度(阴极电密:5-20A/dm;阳极:3-5A/dm)。

硫酸盐三价铬的电镀工艺研究

硫酸盐三价铬的电镀工艺研究摘要:本文研究了硫酸盐三价铬电镀新体系的多个关键因素,包括锌、铁离子总浓度等,介绍了该工艺的实验部分,并总结了其优点和应用前景。

通过实验探索了最佳工艺参数,并加入少量尿素提高了镀液的镀厚性。

最后,对硫酸盐体系性能进行了测试,为实际生产提供了指导。

一、引言随着人们对环保意识的增强,电镀行业正在寻求更环保、经济的工艺方法。

硫酸盐三价铬电镀新体系作为一种环保、经济的电镀工艺,广泛应用于工业和装饰领域。

本文将对该工艺的关键因素、实验部分、优点和应用前景进行详细研究。

二、关键因素研究1.锌、铁离子总浓度:锌、铁离子总浓度是影响三价铬电镀工艺的重要因素。

实验结果表明,当锌、铁离子总浓度在一定范围内时,可以得到外观光泽明亮、光亮范围可从4A/dm~2至25A/dm/2以上的镀层。

2.镀液组成:通过正交试验确定了硫酸铬、甲酸铵、乙二酸铵和抗坏血酸的最优实验量。

甲酸铵对镀层厚度影响最大,其次为乙二酸铵、抗坏血酸,影响最小的为硫酸铬。

3.镀液稳定性:通过单因素实验研究了甲酸铵浓度对镀液稳定性和镀层厚度的影响。

结果表明,甲酸铵浓度过低时试片光亮性不好,光亮范围很窄;随着甲酸铵浓度的增加,镀液变得稳定,镀层的厚度也逐渐增大。

4.镀液镀厚性改善:通过加入少量尿素,提高了镀液的镀厚性。

在pH=3.30,室温20℃,jc=10A/dm2时分别测其在5min 和10min的铬层厚度,结果显示加入尿素后,镀液的镀厚性得到显著提高。

三、实验部分本文通过实验方法研究了硫酸盐三价铬电镀新体系的关键因素和工艺参数。

首先,选用甲酸盐-乙二酸盐作为研究对象,通过正交试验确定硫酸铬、甲酸铵、乙二酸铵和抗坏血酸的最优实验量。

然后,通过甲酸铵的单因素实验进一步研究其对镀层厚度的影响,并相应地对镀液镀厚性进行改善。

最后,加入少量尿素以提高镀液的镀厚性。

四、优点和应用前景硫酸盐三价铬电镀新体系具有环保和经济实惠的特点,相比六价铬镀液,它对人体的危害更小。

三价铬镀液电镀黑铬工艺研究

文章编号:1001-3849(2008)07-0039-03 三价铬镀液电镀黑铬工艺研究①刘存琨, 屠振密, 李 宁, 毕四富(哈尔滨工业大学(威海)应用化学系,山东威海 264209) 摘要:经正交试验确定了三价铬电镀黑铬的最佳镀液组成和工艺条件,并对优选的三价铬镀液及镀层进行性能测试,结果表明:镀液的分散能力约为15%;镀液的覆盖能力约为95%;还测定了几种镀液的阴极极化曲线,并进行了比较,最优镀液的阴极极化曲线的极化度最大。

电镀5min的镀层厚度约为0.5μm,镀层的主要组分为Cr、O、Co、P和Na。

关 键 词:三价铬镀液;电镀黑铬;分散能力中图分类号:TQ153.11 文献标识码:AThe Technology Research of Black Chromium Electroplatingwith Trivalent Chromium Electrolyte LIU Cun-kun,TU Z hen-mi,LI Ning,BI Si-f u(Depa rtment o f Applied Chemist ry,H a rbin Institute o f Technolog y a t W eihai,W eihai 264209,China)Abstract:The technolog y processes was fix ed based o n the sing le facto r test,and com pa rison analysis fro m the results of Hull cell test.The best composition and opera ting conditio n w ere ob-tained by o rthog o nal tests.Perfo rmance of the optim al ba th and coatings w ere tested.The re-sults sho w tha t the throwing pow er and cov ering po wer of the ba th are o f15%and95%respec-tiv ely;the la rg est pola riza tion deg ree of the cathode polariza tion curv e is o btained from the o pti-mal bath;the co mposition elements of the coa ting are Cr,O,Co,P and Na,and the thickness of the co ating with5min plating is abo ut0.5μm by X RF.Keywords:triv alent chromium pla ting bath;black chromium plating;throw ing pow er引 言电镀黑铬一般都用含铬酐镀液,但六价铬镀液毒性大,污染环境、效率低。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.三价铬离子分析方法

1)过滤200毫升三价铬电镀液

2)取0.5毫升三价铬电镀液至250毫升锥形瓶,加水50毫升。

3)加入10滴30%的过氧化氢。

4)加入30滴25%的氢氧化钠。

5)将三价铬电镀液摇匀,加热至沸腾,一直加热五分钟,应当消除所有绿色痕迹,用水冲洗瓶壁,保持至50毫升。

6)加入5毫升10%碘化钾并混合。

7)加入10毫升1:1硫酸并立即用0.1N硫代硫酸钠至淡黄色,然后加入1毫升1%淀粉指示剂,继续滴定至深兰色消失。

计算公式: Cr+3离子含量(克/升) = 0.1N硫代硫酸钠毫升数×0.462×7.5

2. 三价铬稳定剂分析方法

1) 过滤200毫升三价铬电镀液。

2) 取0.5毫升三价铬电镀液至250毫升锥形瓶,加水50毫升,用水取代三价铬电镀

液进行空白实验。

3) 加入5毫升5%碳酸钠溶液摇匀。

4) 将三价铬电镀液摇匀,加热至沸腾,一直加热十五分钟,用鼻子闻瓶口是否释放氨

气,应当将所有氨气驱散,如果仍有氨气的气味,应重新加热2-3分钟。

在任何情况下都必须在继续操作前清楚所有氨气。

5) 用水冲洗瓶壁,保持至50毫升,冷却。

6) 加入0.5%的高锰酸钾10毫升摇匀。

7) 继续加热5分钟,紫色的高锰酸钾应当在受热后很快变成棕色。

8) 加入5毫升10%碘化钾并混合。

9) 加入5毫升1:1硫酸并立即用0.1N硫代硫酸钠至淡黄色,然后加入1毫升1%淀粉

指示剂,继续滴定至深兰色消失而且透明。

计算公式:三价铬稳定剂浓度% = 1.19×(体积B-体积A)%

式中A=样品中硫代硫酸钠的体积(毫升),B=空白对照中硫代硫酸钠的体积(毫升)。

三价铬电镀添加剂哪家好?Ultra Mirror TVCⅡ镜牌三价铬电镀添加剂由电镀添加剂专业生产厂家---深圳市汇利龙科技有限公司经多年潜心钻研、优化完善研制而成。

汇利龙科技是目前国内研发最早,工艺最先进、最成熟的三价铬电镀添加剂供应商。

Ultra Mirror BTVCⅡ镜牌三价铬电添加剂价格优惠,品牌口碑好,使用成本低,服务好,可批发。