耐久疲劳分析SN方法概述

螺栓疲劳sn寿命曲线_解释说明以及概述

螺栓疲劳sn寿命曲线解释说明以及概述1. 引言1.1 概述螺栓是一种常用的紧固件,在许多工程领域中扮演着重要的角色。

在使用过程中,螺栓经常受到反复加载和卸载的力作用,这可能导致螺栓出现疲劳断裂。

因此,对于螺栓的疲劳性能和寿命进行准确的评估就显得尤为重要。

本文将着重介绍螺栓疲劳SN寿命曲线,该曲线是描述螺栓在不同应力水平下的寿命特性。

通过分析SN曲线,我们可以了解不同应力水平下螺栓发生疲劳断裂的寿命情况,并且进一步对其进行预测和评估。

1.2 文章结构本文共包括五个部分。

引言部分主要对文章进行概述,并介绍了后续各个章节的内容。

第二部分将详细介绍螺栓疲劳SN寿命曲线,包括其基本概念、意义以及影响因素。

第三部分将探讨SN曲线测定方法,涉及实验装置简介、数据收集与处理以及曲线拟合与分析。

第四部分将通过应用与实例分析,展示螺栓寿命预测方法在工程中的应用,并对实际工程案例进行详细分析。

最后,第五部分将对研究成果进行总结回顾,并评估和展望螺栓疲劳SN寿命曲线的应用价值。

1.3 目的本文旨在全面介绍螺栓疲劳SN寿命曲线,包括其定义、解释和影响因素。

同时,还将讨论测定SN曲线的实验方法,并通过实际工程案例对其应用进行分析。

希望通过本文的研究,在工程领域中更好地理解和应用螺栓疲劳SN寿命曲线,以提高螺栓使用安全性和可靠性。

2. 螺栓疲劳SN寿命曲线2.1 螺栓疲劳寿命介绍螺栓作为一种常用的连接元件,在工程实践中承受着重要的载荷。

然而,长期受到动力载荷作用后,螺栓可能会出现疲劳损伤,导致其失效。

因此,了解和预测螺栓的疲劳寿命是至关重要的。

2.2 SN曲线解释说明SN曲线是一种常见的描述螺栓疲劳寿命特性的图形曲线。

在这个曲线上,横轴表示应力幅值或应力范围(S),纵轴表示循环次数(N)。

通过对大量试验数据进行分析和统计,得到了一系列代表不同材料、尺寸和工况条件下的SN曲线。

SN曲线可以清晰地展示出螺栓在不同应力水平下所能承受的循环次数。

Ncode SN疲劳耐久参数

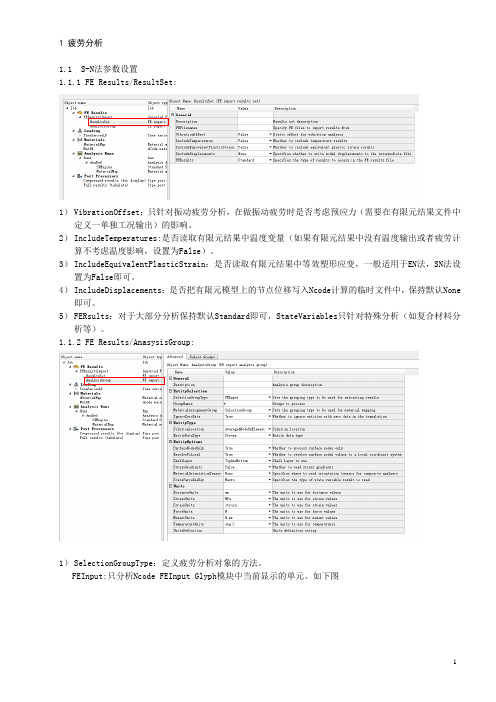

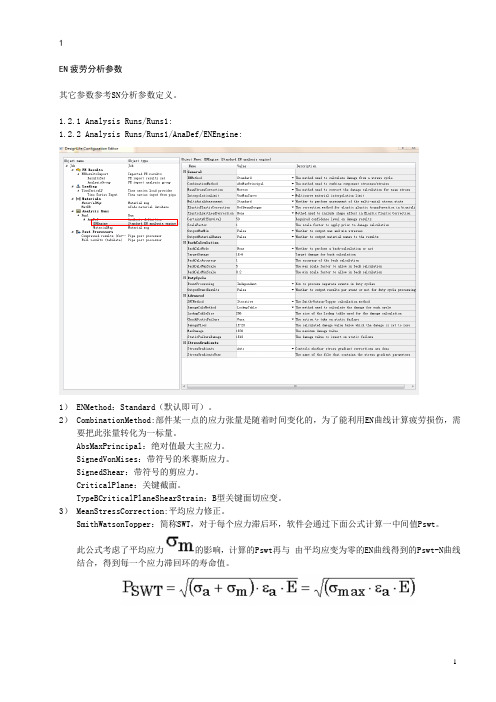

1 疲劳分析1.1 S-N法参数设置1.1.1 FE Results/ResultSet:1)VibrationOffset:只针对振动疲劳分析,在做振动疲劳时是否考虑预应力(需要在有限元结果文件中定义一单独工况输出)的影响。

2)IncludeTemperatures:是否读取有限元结果中温度变量(如果有限元结果中没有温度输出或者疲劳计算不考虑温度影响,设置为False)。

3)IncludeEquivalentPlasticStrain:是否读取有限元结果中等效塑形应变,一般适用于EN法,SN法设置为False即可。

4)IncludeDisplacements:是否把有限元模型上的节点位移写入Ncode计算的临时文件中,保持默认None 即可。

5)FERsults:对于大部分分析保持默认Standard即可,StateVariables只针对特殊分析(如复合材料分析等)。

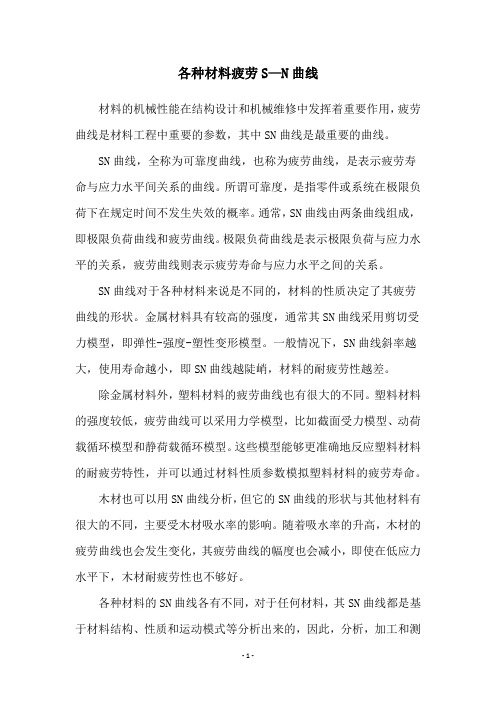

1.1.2 FE Results/AnasysisGroup:1)SelectionGroupType:定义疲劳分析对象的方法。

FEInput:只分析Ncode FEInput Glyph模块中当前显示的单元。

如下图Property:通过区分有限元结果中部件属性的不同来定义。

Material:通过区分有限元结果文件中材料不同来定义。

ElementSet:通过读取有限元结果文件定义的单元集来定义。

UserSet:用户自定义,一般是读取一个文本文件,此文件包含所有所分析单元的ID号。

2)GroupNames:分析组名称(与上一条配合使用)。

*:ALL。

举例,假如我们需要分析部件Property ID号为1、13 和25的三个部件,其中ID 1和13为壳,ID 25为实体。

我们需要在上一条中选择:Property,在GroupNames 中输入:SHELL_1,SHELL_13,SOLID_25SHELL代表此部件为板壳结构后紧跟一下划线然后是此部件的属性ID号。

铸铁的sn曲线-概述说明以及解释

铸铁的sn曲线-概述说明以及解释1.引言1.1 概述铸铁是一种常见的材料,具有优异的性能和广泛的应用领域。

在工程领域中,我们经常需要对铸铁在不同载荷条件下的疲劳寿命进行评估和预测。

而铸铁的SN曲线正是用来描述其疲劳寿命与应力幅值之间的关系。

通过研究SN曲线,我们可以更好地理解铸铁材料的疲劳行为,并为工程实践中的设计和使用提供依据。

SN曲线,也称为Wöhler曲线,是由铸铁在疲劳试验中得到的数据绘制而成的曲线。

其中S代表应力幅值(Stress Amplitude),N代表疲劳寿命(Number of cycles to failure)。

这种曲线可以较准确地描述铸铁材料在各种应力水平下的疲劳性能。

通过分析SN曲线,我们可以确定材料在一定应力范围内的可靠寿命,从而为工程设计和材料选型提供参考。

铸铁的SN曲线不仅可以用于评估材料的疲劳性能,还可以用于预测材料在实际工作条件下的寿命。

通过测定铸铁材料的疲劳极限和SN曲线的斜率,可以进一步计算出在特定应力水平下的疲劳寿命。

这对于工程师来说非常重要,因为他们可以根据SN曲线的数据来判断和优化设计,从而提高产品的可靠性和使用寿命。

目前,关于铸铁的SN曲线研究还在不断深入和扩展。

随着材料科学和工程技术的发展,人们对于铸铁的疲劳性能和SN曲线的理解也在不断提高。

未来,我们有理由相信,通过深入研究和应用铸铁的SN曲线,可以进一步拓宽铸铁材料的应用范围,并提高其在工程领域的性能。

综上所述,铸铁的SN曲线是评估和预测铸铁材料疲劳寿命的重要工具。

通过对SN曲线的研究和分析,我们可以更好地了解铸铁材料的疲劳行为,并为工程设计和材料选择提供科学依据。

随着科学技术的不断进步,我们相信铸铁的SN曲线研究将会取得更加丰硕的成果,为铸铁材料的应用和发展带来更多的机遇。

1.2文章结构1.2 文章结构本文主要围绕铸铁的SN曲线展开讨论,通过以下章节内容进行阐述:2. 正文2.1 铸铁的基本特性2.2 铸铁的SN曲线的定义2.3 SN曲线的作用和应用在铸铁的基本特性章节,将介绍铸铁的组成、性能和用途等方面的基本概念,包括其化学成分、力学性能、热处理特性等。

各种材料疲劳S—N曲线

各种材料疲劳S—N曲线

材料的机械性能在结构设计和机械维修中发挥着重要作用,疲劳曲线是材料工程中重要的参数,其中SN曲线是最重要的曲线。

SN曲线,全称为可靠度曲线,也称为疲劳曲线,是表示疲劳寿命与应力水平间关系的曲线。

所谓可靠度,是指零件或系统在极限负荷下在规定时间不发生失效的概率。

通常,SN曲线由两条曲线组成,即极限负荷曲线和疲劳曲线。

极限负荷曲线是表示极限负荷与应力水平的关系,疲劳曲线则表示疲劳寿命与应力水平之间的关系。

SN曲线对于各种材料来说是不同的,材料的性质决定了其疲劳曲线的形状。

金属材料具有较高的强度,通常其SN曲线采用剪切受力模型,即弹性-强度-塑性变形模型。

一般情况下,SN曲线斜率越大,使用寿命越小,即SN曲线越陡峭,材料的耐疲劳性越差。

除金属材料外,塑料材料的疲劳曲线也有很大的不同。

塑料材料的强度较低,疲劳曲线可以采用力学模型,比如截面受力模型、动荷载循环模型和静荷载循环模型。

这些模型能够更准确地反应塑料材料的耐疲劳特性,并可以通过材料性质参数模拟塑料材料的疲劳寿命。

木材也可以用SN曲线分析,但它的SN曲线的形状与其他材料有很大的不同,主要受木材吸水率的影响。

随着吸水率的升高,木材的疲劳曲线也会发生变化,其疲劳曲线的幅度也会减小,即使在低应力水平下,木材耐疲劳性也不够好。

各种材料的SN曲线各有不同,对于任何材料,其SN曲线都是基于材料结构、性质和运动模式等分析出来的,因此,分析,加工和测

试各种材料的SN曲线是非常重要的。

只有通过准确分析各种材料的SN曲线,才能够准确预测材料的疲劳寿命,从而更好地指导材料的设计和使用过程。

疲劳寿命sn曲线

疲劳寿命sn曲线

疲劳寿命S-N曲线是一种确定材料的疲劳特性的方法,它根据材料在一定的疲劳循环条件下的平均疲劳寿命(S)和对应的循环数(N)之间的关系,求出材料在大量不同循环次数下的疲劳寿命。

由于材料的疲劳特性、荷载状态、变形及温度等多种因素的影响,疲劳寿命S-N曲线的形状也各不相同,因此疲劳寿命曲线在不断发展和改进之中。

疲劳寿命S-N曲线不仅可以用来分析材料的疲劳特性,而且可以用来设计和开发新产品。

当我们研究新的材料时,通过疲劳寿命S-N曲线,可以从中汲取更多有益的信息。

研究人员可以利用这些数据来比较不同材料的差异,以及在极端环境下的表现情况。

此外,疲劳寿命S-N曲线也可以用来估算零部件的寿命,从而使设计工程师们能够更加准确地评估产品的使用寿命。

通过观察S-N曲线,设计者们可以清楚地了解哪些零部件影响到整个系统的稳定性和可靠性。

此外,也可以根据曲线上的临界点,添加相应的余量,以防止零部件发生疲劳失效。

最后,疲劳寿命S-N曲线也可以用于诸如机械结构设计这样的应用领域。

在机械结构设计过程中,设计者们可以通过S-N曲线获得材料的疲劳强度,确定各种零件的强度及可靠性,实现其设计方案的最佳化。

总之,疲劳寿命S-N曲线在不断发展和完善之中,给我们带来了更多研究和设计灵感。

通过对材料疲劳特性的研究和分析,有助

于深入理解材料的性能特征,并可以基于此为更加精确的材料预测和产品开发提供参考。

Ncode-SN疲劳耐久参数资料讲解

1 疲劳分析1.1 S-N法参数设置1.1.1 FE Results/ResultSet:1)VibrationOffset:只针对振动疲劳分析,在做振动疲劳时是否考虑预应力(需要在有限元结果文件中定义一单独工况输出)的影响。

2)IncludeTemperatures:是否读取有限元结果中温度变量(如果有限元结果中没有温度输出或者疲劳计算不考虑温度影响,设置为False)。

3)IncludeEquivalentPlasticStrain:是否读取有限元结果中等效塑形应变,一般适用于EN法,SN法设置为False即可。

4)IncludeDisplacements:是否把有限元模型上的节点位移写入Ncode计算的临时文件中,保持默认None 即可。

5)FERsults:对于大部分分析保持默认Standard即可,StateVariables只针对特殊分析(如复合材料分析等)。

1.1.2 FE Results/AnasysisGroup:1)SelectionGroupType:定义疲劳分析对象的方法。

FEInput:只分析Ncode FEInput Glyph模块中当前显示的单元。

如下图Property:通过区分有限元结果中部件属性的不同来定义。

Material:通过区分有限元结果文件中材料不同来定义。

ElementSet:通过读取有限元结果文件定义的单元集来定义。

UserSet:用户自定义,一般是读取一个文本文件,此文件包含所有所分析单元的ID号。

2)GroupNames:分析组名称(与上一条配合使用)。

*:ALL。

举例,假如我们需要分析部件Property ID号为1、13 和25的三个部件,其中ID 1和13为壳,ID 25为实体。

我们需要在上一条中选择:Property,在GroupNames 中输入:SHELL_1,SHELL_13,SOLID_25SHELL代表此部件为板壳结构后紧跟一下划线然后是此部件的属性ID号。

耐久疲劳分析-SN方法概述

耐久疲劳分析-SN方法概述耐久疲劳分析-SN方法概述SN(名义应力)法是疲劳计算的最古老方法,由德国铁路工程师August W?hler 于1852 年到1870 年之间建立。

他用如下左图所示的实验台同时对两根铁路车轴进行旋转弯曲疲劳试验来研究车轴的累积失效问题,然后将名义应力值和发生失效的循环周数的对应关系绘制在一个图表上,这就是众所周知的SN 曲线图,SN 曲线也叫W?hler 曲线。

SN 方法是目前应用最为广泛的疲劳分析方法,一条典型的SN 曲线如下右图所示。

SN 曲线的几个特征需要说明:在约1000 次循环的转折点以下的SN 曲线是无效的,因为此时的名义应力是弹塑性的,其发生失效的循环次数较少,也成为低周疲劳。

由于疲劳是由塑性剪切应变能的释放来驱动的,因此材料发生屈服之后,应力与应变不再是线性关系,应力就不能再作为疲劳计算的参数,这将由后续介绍到的EN(应变寿命)法来处理。

在转折点和疲劳极限(约10E6-10E8 次循环)之间的应力范围,SN 分析是有效的。

低于疲劳极限的部分,SN 曲线的斜率急剧下降趋于水平,即无限寿命区。

然后实际应用中,无限寿命是很难达到的。

比如,铝合金的SN 曲线没有水平部分,不表现出无限寿命特征。

疲劳分析器中应用“三段线性”曲线来表征SN 曲线,即由三段对数坐标的直线分别对应低周(塑性)、高周(弹性)和无限寿命区间。

两条典型SN 曲线如右图所示,分别代表低合金钢MANTEN和高强度钢RQC100,低于1000 次循环的虚线代表低周区间,10E8次循环处代表疲劳极限点。

为计算构件的疲劳寿命,疲劳分析器需要材料的SN曲线和失效点处的交变应力时域历程两个信息。

首先,疲劳分析器会对时域信号进行雨流分析以提取疲劳循环,然后通过SN 曲线来计算每个循环产生的损伤并对所有损伤值进行线性累积,系统将自动执行这一过程。

Ncode-SN疲劳耐久参数资料讲解

精品文档 1疲劳分析1.1 S-N 法参数设置 1.1.1 FE Results/ResultSet:1) VibrationOffset :只针对振动疲劳分析,在做振动疲劳时是否考虑预应力(需要在有限元结果文件中 定义一单独工况输出)的影响。

2)In cludeTemperatures: 是否读取有限元结果中温度变量(如果有限元结果中没有温度输出或者疲劳计算不考虑温度影响,设置为 False )。

3)IncludeEquivalentPlasticStrain :是否读取有限元结果中等效塑形应变,一般适用于EN 法,SN 法设置为False 即可。

4) IncludeDisplacements :是否把有限元模型上的节点位移写入Ncode 计算的临时文件中,保持默认None即可。

5) FERsults :对于大部分分析保持默认 Standard 即可,StateVariables只针对特殊分析(如复合材料分析等)。

1.1.2 FE Results/AnasysisGroup:ill£■?«=>■£ Slltft St •冒斗心bjWtl KMtObjtel: tn ■ JebJ 矗TH AoulliL/环tri叶FI Fiaiul^ 込*gFl inpErl亠 4 J EJ"1Bh* 屯 L*T3i&aS«ri aiLF'7LI « uri»J M■rCadii iLtfe“ K EU .^<* Bunl卓 fa.tliu€ATsllSfELI d 5lfEriCi[ii StBlidtf d 5 UMtiri 迎■裁・狀《1" ll ■C-iSBr alhso-iptiMiRtMltx "E«t its^iplUaTIFalaa-Hsi'iSpirfjfjr FE Ellvx Ld “park rAiulli £r6vVi brat-i orDffHt¥4, ■ Stkti q rffci-t fur nlr&tii HL ■mljpEi'EItLst- rhttLcr to LiuclmU <>t*p«rblurt rts.1*!!!Iacla^EqntwKl ■D.tPl LX I L cStr ki a F H 1>«■FhktluKr ba ncla£< »q*xi YB I-I 口七 jistiu ■.K PHLT . rax^xlta iMl-qfaDaSpHifh rc wJrtthw I® sri St thi- intf 中新屮・ fairSp^jfbal th-i iy>-i 葩(.4iJb. tb* T1 ctlUlll ihl-l/riulti (EMf dL spl*^) P L ”Ml ir^F^LtF Fix prstifFl, ldilL-llt'Kd TEFia-iul L 辽laiiyxL ■'Gr -auj-* B-l 4«il«riadLs譚E EtoriF■ hifiLtEtti TiviLtE Cf«r FjpkFull rixnltx F SJ -I ;<xtTM ITdLu□S alQi-iiErLpti 0、ArsaJina i ifr-aiq Simsiiti ra.E»4 3 t jSjll feigt I UHStitchSrU thfr croojiTif lyp« to bt uud fw U U K I LUC trtsuldkHi vlAxxi piawiL^xr-auj S^lactLonXrrc^ip ■ Lx Lha £r-3^}.i n[ lypc L P h» mad Fw wklw i wl nifipLDXI KO ^I TTrna・La i cxjari * ti ■-■ with XK -^ -£*1: i. LB , th A truxl a^.Lan1:卢存*E ol 於 i. oiLo ZL 4> nA?«f«<i>il^pd*4ntlwnt ▼ gelati 4« ltctd gEJiU t>DiUT>1>r5 Li!-Ill审□ Enli tfflp E i aa.liS nr £ k=ikBi d ■•TCtnl yTrna ■ Lb pra-CKiT aur f iri nadi-B cal*Tra*SQMllLKFfrShill lifftf It Q5tTUat# n^thti:询 ttbd. aLrall #I XU ・E I CJL I ID TL -I nt i/LLanT*in ・ar !<>na・ Sj-act Ea ai ih«,-i to T4*l c? j fla-LBli co. C-am-arL £EF C -MJ -IXL La j i1! FCTCi・ £]>«CL fa IT the■£ atiit -K TJD^i JI I-I A B **BU 1E tc- |-・・3曰hHf 点m ts» *Th* WUtf to Wfit fw dLSlUCt vtL-utXw* *TL« 业 忖 怙 Ut 1>W llrtll *41 MlS^TnaJUlni lx a Lr uxi ・ Th.i ua ti 冷 Taw £w xlrsin nluiFcTudJiu tx ■ ■ Th« uahi to XT * fw firri vilaix Nc«*ntUnitF V M *Th* ^P3tt w -Ht fiMT »MiWl,Ttflip4ir«tur4lhLl;xItc c▼ Tht wuti to wit f<xr iHpirtturtxUliiiS <la£ii3ulL4J1 IViAfi4 B P * F D -K I. rr*c*Ki«r-i.ObjMt Htfli* 3UElt 蚌* CH :r«xdL^ stt) H«a VtlJM碣 0Lplh 蛆TmiEM-i»iLF-SJEn[i na T 3M !.-irL-aIUE LI I ■Kuh心7胡事4Sluidird S 细疗沁■IwF-art^d F FE i*wrtObj*et Miat: Ahtlri ■病'Ji LfeOMft1) SelectionGroupType :定义疲劳分析对象的方法。

疲劳分析简介

? 它将应力强度因子和裂纹扩展速率联系起来

? 采用逐个循环计算来预测寿命

裂纹扩展方法- 相似理论

This crack . . . . . . . grows at the same rate as this one if both experience the same stress intensity factors

S-N 方法

? 也称为应力-寿命和全寿命方法

? 评估产生严重失效的总疲劳寿命

? 疲劳寿命由对数应力-循环(S-N)曲线计算

? 该方法适合于长寿命疲劳失效问题,因为该 方法是基于名义弹性应力,即使有小的塑性 发生。

S-N 方法 – 相似理论

plitude m A Stress

Unnotched Shaft Not ched Shaft Life in Cycles

Stage II Crack Growth

疲劳寿命计算方法概述

疲劳寿命方法

? S-N (Stress-Life方法)

名义或局部弹性应力与总寿命的关系

? E-N (Strain-Life方法)

局部应变与裂纹萌生寿命的关系

? LEFM (裂纹扩展方法)

– 应力强度与裂纹扩展速率的关系

所有的方法均都基于相似性原理

早期S-N曲线

Stress Amplitude

Unnotched Shaft Notched Shaft

Log (fatigue life)

Wohler 的一些旋转弯曲试验数据

S-N 方法

snom

s nom

The life of this . . . . . . . . . . . . . . . . is the same as the life of this . . . . . if both are subject to the same nominal stress

疲劳分析介绍

3.S-N曲线-曲线的形状

曲线分为高周疲劳和低周疲劳两个部分。一般来说,低周疲劳发生在10,000个周期之内。 曲线的形状取决于所测试材料的类型。

3.S-N曲线-曲线的简化

N C

条件疲劳极限

m

注:该公式只适 用于高周疲劳阶 段,寿命一般大 于10000次

只对横坐标取对数,此时常把S-N曲线近似简化成 两条直线

得到应用。对于带缺口的零件,其工作载荷变动较大时,在应力集中的局部区域将会发生

塑性变形,此时疲劳寿命估算则要求基于应力和基于塑性应变的两种材料疲劳性能曲线。 这种方法目前还不能用于高周疲劳的寿命估算。

4.疲劳寿命的影响因素

Factors Influencing Fatigue Life

• 平均应力

a m 1 1 b

a m 1 1 s

索特贝尔格法

戈贝尔法

a m 2 ( ) 1 1 b

4.2尺寸效应

• 尺寸效应:一般说来,零件与试件的尺寸增大时疲劳强度降低。 • 原因:

– (1)材料的机械性能(包括疲劳性能)随着材料断面的增大而降低。与材料的冶 金、热加工工艺和金相组织有关,是由材料的内在性质决定的,与零部件的结构、 载荷情况、冷加工过程无关。 – (2)零部件的应力梯度是造成尺寸效应的主要原因。 – (3)大尺寸试件含有更多的疲劳损伤源,裂纹萌生的概率高,从而导致疲劳强度 下降。

劳破坏的主要依据。

电镜照片-铝合金疲劳辉纹图

1.概述-疲劳研究发展简史

• 19世纪40年代,铁路机车车轴的疲劳破坏问题。德国A.沃勒通过旋转弯 曲试验获得车轴疲劳结果,把疲劳和应力联系起来,提出疲劳极限的概 念,奠定了常规疲劳分析的基础。 • 二战中及战后,逐渐形成了现代的常规疲劳强度分析,无限寿命设计计 算精度提高,并可以按给定的有限寿命设计零件。有限寿命设计的理论 基础是线性损伤积累理论(美,M.A.迈因纳,1945)。 • 断裂力学的发展,疲劳裂纹扩展理论(美,A.K.黑德,1953),疲劳裂 纹扩展速率半经验公式(美,P.C.帕里斯,1957),考虑平均应力影响 的修正公式(美,R.G.福尔曼,1967)。计算带裂纹零件的剩余寿命, 损伤容限设计。 • 20世纪20年代用概率统计方法处理疲劳试验数据,60年代后期可靠性理 论应用到疲劳强度设计中。 • 缺口件名义应力-应变与局部应力-应变的关系—诺伊贝尔公式(德,H.诺 伊贝尔,1961),1968年加拿大R.M.韦策尔提出估算零件裂纹形成寿命 的方法—局部应力-应变法。

疲劳寿命sn曲线

疲劳寿命sn曲线疲劳寿命S-N曲线是一个重要的工程概念,它描述了材料由正常状态到破坏性破裂发生的过程。

S-N曲线定量地描述了材料在某一指定的应力水平和应变水平下的疲劳承受能力。

它可以帮助工程师们进行设计分析和可靠性预测,以便确定系统操作的方式,预防材料失效。

因此,了解和掌握疲劳寿命S-N曲线的原理是非常重要的。

S-N曲线可以概括为两个主要组成部分:疲劳限和疲劳寿命。

S-N 曲线的垂直轴表示每次作用在材料上的一次疲劳应力,一般以MPa单位表示,它定义了材料受疲劳应力时的破坏限;而水平轴则表示该疲劳应力所能维持的周期数n,一般以次数表示。

简而言之,S-N曲线可以表明材料的可靠性,通过描述每次应力对材料寿命的影响。

S-N曲线可以根据应力参数类型的不同,归纳为多种类型。

其中,弯曲应力的S-N曲线如图1所示,由于材料受弯曲应力时比其他类型应力更容易破坏,因此相比其他类型S-N曲线,其破坏应力更为低,疲劳寿命也更短。

例如,对于不均匀曲线,其破坏应力约为200MPa,而对于均匀曲线,其破坏应力约为400MPa。

此外,还有其他多种类型的S-N曲线,如疲劳拉伸曲线、疲劳压缩曲线、拉伸拉断曲线、拉伸应变曲线等。

与弯曲曲线不同的是,这些类型的S-N曲线更稳定,受到应力的影响较弱,不但破坏应力更高,而且疲劳寿命更长。

另外,疲劳寿命S-N曲线还可以用来描述材料在不同温度下失效时的可靠性。

一般来说,随着环境温度的升高,材料的可靠性也会随之减小,同时破坏应力也会减小,即曲线的斜率变小。

因此,工程师们需要合理选择材料以满足特定的温度要求,同时要考虑疲劳寿命S-N曲线的影响,以保证系统的可靠性。

综上所述,疲劳寿命S-N曲线可以作为一种重要的参考,定量地描述材料在某一指定的应力水平和应变水平下的疲劳承受能力,并可以提供关于环境温度影响下材料破坏的重要信息。

因此,了解和掌握疲劳寿命S-N曲线的原理对于工程师们来说至关重要,可以帮助他们合理设计,提高系统的可靠性。

Ncode EN疲劳耐久参数

1EN疲劳分析参数其它参数参考SN分析参数定义。

1.2.1 Analysis Runs/Runs1:1.2.2 Analysis Runs/Runs1/AnaDef/ENEngine:1)ENMethod:Standard(默认即可)。

2)CombinationMethod:部件某一点的应力张量是随着时间变化的,为了能利用EN曲线计算疲劳损伤,需要把此张量转化为一标量。

AbsMaxPrincipal:绝对值最大主应力。

SignedVonMises:带符号的米赛斯应力。

SignedShear:带符号的剪应力。

CriticalPlane:关键截面。

TypeBCriticalPlaneShearStrain:B型关键面切应变。

3)MeanStressCorrection:平均应力修正。

SmithWatsonTopper:简称SWT,对于每个应力滞后环,软件会通过下面公式计算一中间值Pswt。

此公式考虑了平均应力的影响,计算的Pswt再与由平均应变为零的EN曲线得到的Pswt-N曲线结合,得到每一个应力滞回环的寿命值。

Morrow:Morrow法通过以下公式计算每一滞回环的寿命值,公式也是考虑了平均应力的影响。

Interpolate:ENMethod选择MultiMeanCurve或者MultiRRatioCurve时才起作用。

4)InterpolationLimit: 在ENMethod选择MultiMeanCurve或者MultiRRatioCurve时才起作用。

5)MultiAxialAssessment:应力的多轴状态,振动疲劳(Vibration)此选项不起作用,保持默认Standard 即可。

6)ElasticPlacsticCorrection:弹塑性修正。

Neuber,假设这两条曲线围成的面积相同,适用于单轴状态。

HoffmannSeeger:此方法在弹塑性修正时考虑到了应力的当前状态,适用于多轴状态。

sn公式-

sn公式SN公式,也称作S–N曲线(S-N curve),是一种用于疲劳寿命分析的曲线。

它描述了物体在不同循环载荷下的疲劳寿命,并被广泛应用于材料科学、工程设计和结构优化等领域。

SN公式的定义是,将载荷循环次数N 与所承受的最大应力值S 关联起来,形成一条曲线。

该曲线上的点代表了不同的组合条件下的寿命。

SN公式的形式可以用以下数学表达式表示:S = A (N)^B其中,S 是最大应力值,N 是循环次数,A 和 B 是常数,分别称作基本强度和疲劳强度指数。

这个公式基本上可以适用于所有的金属材料。

SN公式包含了两个主要的趋势:首先,对于任何给定的最大应力值,较低循环次数的材料疲劳寿命相对较短;其次,如果相同的循环次数,疲劳强度随着最大应力值的增加逐渐降低。

这些趋势可以通过实验观察到,通常绘制在双对数坐标系中。

SN公式的应用SN公式可以用于评估材料的疲劳寿命,也可以用于工程设计中的结构优化。

通过SN曲线可以找到一条最优的曲线,以达到材料在预设寿命内(一般使用10^6次循环次数)的最小重量或最小成本。

在设计中,SN曲线可以用来确定材料的疲劳极限或安全寿命,从而对设计进行修正或优化。

SN公式在工业生产中也具有重要的应用价值。

例如,汽车制造商可以使用SN曲线来评估发动机、底盘和传动系統的耐久性。

航空航天工业也广泛使用SN曲线来评估发动机、机身和机翼等部件的耐久性。

此外,SN曲线还可以用于石油和天然气开采过程中的管道、钻井设备等方面。

SN公式的局限性虽然SN公式是用于材料疲劳寿命分析的常用方法,但它仍然存在一些局限性。

例如:1. 这个模型只能适用于金属材料,对于非金属材料,如陶瓷、塑料等,不再适用。

2. SN公式基于实验数据拟合得出,因此模型只适合具有相似特性的相同样品进行预测,不具有普遍代表性。

3. SN公式不考虑材料疲劳预损伤和环境因素等因素对材料性能的影响,因此可能不准确。

总之,SN公式是疲劳寿命分析的重要工具,可用于评估材料和结构的性能,但也需要在实践中加以慎重应用。

Ncode-SN疲劳耐久参数

1 疲劳分析1.1 S-N法参数设置1.1.1 FE Results/ResultSet:1)VibrationOffset:只针对振动疲劳分析,在做振动疲劳时是否考虑预应力(需要在有限元结果文件中定义一单独工况输出)的影响。

2)IncludeTemperatures:是否读取有限元结果中温度变量(如果有限元结果中没有温度输出或者疲劳计算不考虑温度影响,设置为False)。

3)IncludeEquivalentPlasticStrain:是否读取有限元结果中等效塑形应变,一般适用于EN法,SN法设置为False即可。

4)IncludeDisplacements:是否把有限元模型上的节点位移写入Ncode计算的临时文件中,保持默认None 即可。

5)FERsults:对于大部分分析保持默认Standard即可,StateVariables只针对特殊分析(如复合材料分析等)。

1.1.2 FE Results/AnasysisGroup:1)SelectionGroupType:定义疲劳分析对象的方法。

FEInput:只分析Ncode FEInput Glyph模块中当前显示的单元。

如下图Property:通过区分有限元结果中部件属性的不同来定义。

Material:通过区分有限元结果文件中材料不同来定义。

ElementSet:通过读取有限元结果文件定义的单元集来定义。

UserSet:用户自定义,一般是读取一个文本文件,此文件包含所有所分析单元的ID号。

2)GroupNames:分析组名称(与上一条配合使用)。

*:ALL。

举例,假如我们需要分析部件Property ID号为1、13 和25的三个部件,其中ID 1和13为壳,ID 25为实体。

我们需要在上一条中选择:Property,在GroupNames 中输入:SHELL_1,SHELL_13,SOLID_25SHELL代表此部件为板壳结构后紧跟一下划线然后是此部件的属性ID号。

机械设计中的疲劳寿命预测方法

机械设计中的疲劳寿命预测方法在机械设计领域,确保零部件和结构在长期使用中的可靠性和安全性至关重要。

其中,疲劳寿命预测是一项关键任务,它能够帮助工程师在设计阶段就评估产品的耐久性,提前发现潜在的问题,从而优化设计,降低成本,提高产品质量。

疲劳是指材料或结构在反复加载和卸载的作用下,经过一定次数的循环后发生的破坏现象。

这种破坏往往在应力水平远低于材料的强度极限时就会发生,而且具有突发性,难以提前察觉。

因此,准确预测疲劳寿命对于机械产品的设计和使用具有重要意义。

目前,常用的疲劳寿命预测方法主要包括基于应力寿命(SN)曲线的方法、基于局部应变法的方法和基于损伤力学的方法等。

基于应力寿命(SN)曲线的方法是最经典也是最常用的方法之一。

这种方法通过对大量材料或结构的疲劳试验,得到不同应力水平下的疲劳寿命数据,然后绘制出 SN 曲线。

在实际应用中,只要知道零部件所承受的应力水平,就可以通过查询 SN 曲线来估算其疲劳寿命。

然而,这种方法也存在一些局限性。

首先,SN 曲线通常是在标准试件上通过试验得到的,而实际零部件的几何形状、表面状态等往往与标准试件不同,这会导致预测结果的偏差。

其次,该方法对于高周疲劳(循环次数大于 10^4 次)的预测效果较好,但对于低周疲劳(循环次数小于10^4 次)的预测精度则相对较低。

基于局部应变法的疲劳寿命预测方法则主要考虑了材料在局部区域的应变情况。

在实际工作中,零部件的某些局部区域往往会产生较大的应变,这些区域更容易发生疲劳破坏。

局部应变法通过测量或计算这些局部区域的应变,结合材料的疲劳性能参数,来预测疲劳寿命。

与基于应力寿命曲线的方法相比,局部应变法更适用于低周疲劳的预测,但它也需要较为复杂的应变测量和计算,而且对于多轴应力状态下的疲劳寿命预测还存在一定的困难。

基于损伤力学的疲劳寿命预测方法则从材料内部损伤的角度出发,建立损伤演化模型来描述疲劳过程。

这种方法可以考虑材料的微观结构、加载历史等因素对疲劳寿命的影响,具有较高的理论价值。

sn疲劳寿命曲线

sn疲劳寿命曲线疲劳寿命曲线(SN曲线)是一种材料疲劳性能的描述方式,是用来衡量材料在受到交变载荷作用下所能承受的循环载荷次数的一种曲线。

这条曲线连接着材料的应力水平与循环次数,可以有效地评估材料的寿命。

疲劳是材料在受到交变载荷作用下的应力累积作用下发生的失效现象。

长期以来,疲劳失效一直是工程界的一个重要问题。

在现代工程中,大量的零件都会面临疲劳失效的威胁,因此了解材料的疲劳行为对工程设计和材料选择都非常重要。

疲劳寿命曲线是通过实验来获得的。

一般情况下,需要制备一系列的试样,在不同的应力水平下进行交变载荷的实验,记录下试样在不同循环次数下的失效情况,然后根据实验结果绘制出疲劳寿命曲线。

疲劳寿命曲线的形状通常可以分为三个阶段。

在曲线的起始阶段,也称为N阶段,试样的寿命很短,此时试样在较小的循环次数下就会发生失效。

在这个阶段,试样的强度是最高的,但由于强度不断下降,试样会很快失效。

随着循环次数的增加,试样进入到了曲线的第二个阶段,也称为S 阶段。

在这个阶段,试样在较小的应力水平下能够承受更多的循环次数,强度逐渐稳定。

这个阶段的特点是试样的寿命随着循环次数的增加而增加,但增加的速率逐渐减慢。

最后,试样进入到曲线的最后一个阶段,也称为W阶段。

在这个阶段,试样的强度已经下降到最低,试样的寿命会迅速减少,直至完全失效。

这个阶段的特点是试样的寿命随着循环次数的增加而减少,而减少的速率逐渐加快。

疲劳寿命曲线的形状与材料的特性密切相关。

不同材料的疲劳寿命曲线可能不同,甚至相同材料在不同的条件下也可能有差异。

材料的疲劳强度、硬度、塑性等特性都会影响到疲劳寿命曲线的形状。

疲劳寿命曲线的研究对于工程设计和材料选择都非常重要。

通过对材料进行疲劳试验,可以得到该材料在不同应力水平下的疲劳寿命曲线,从而可以评估材料的疲劳性能。

根据曲线的形状,可以预测材料在实际工程应用中的寿命,并且可以进行材料改进和工程设计的优化。

总之,疲劳寿命曲线是描述材料在受到交变载荷作用下所能承受的循环载荷次数的一种重要曲线。

疲劳分析简介

裂纹的产生和扩展: STAGE I AND II

裂纹的产生和扩展: STAGE I AND II (续)

Persistent Slip Band Formation

Stage I Crack Growth

• 描述循环一个好的方法是雨流循环计数矩阵

循环计数矩阵

分析流程 – 综述

时间历程

峰谷提取

雨流循环计数

不精确的频率信息

不精确的频率信息

S tre ss o r S tra in S tre ss o r S tra in

Time

Time

LIFE

寿命

损伤直方图

S

100 MPa

60000

N

损伤计数

FACTORS INFLUENCING FATIGUE LIFE

σN

-σM (Compressive mean)

(Tensile mean)

• Tensile mean stress reduces fatigue life. • Compressive mean stress has little effect.

σm σM

平均应力

• 应力比率: R = smin/smax • 绝大多数试验采用 R = -1 (全交变载荷). • 如果我们循环载荷采用其它R值,那么我们需要修正应力范围,以能

E-N 方法

• 也称作局部应变方法,裂纹萌生方法,和应变-寿命方法。 • E-N方法是汽车行业里评估寿命方法中最常用的一个。 • 实际上,裂纹萌生意味着已经有1-2mm的裂纹发生。这往往在部件寿命中占较高比例。 • 许多汽车部件的设计允许使用中出现大的塑性变形(特别是在试车场)。这种情况下 E-N

sn曲线测试方法

sn曲线测试方法一、前言SN曲线测试是指在高温高压环境下,通过对材料的疲劳寿命进行测试,得到材料的SN曲线。

SN曲线是指在不同的应力水平下,材料所能承受的循环次数。

这个测试方法可以用于评估材料的耐久性和可靠性。

二、设备准备1. SN试验机:用于施加载荷和测量变形和应力。

2. 加热炉:用于提供高温环境。

3. 冷却系统:用于控制测试过程中的温度。

4. 软件系统:用于控制测试过程和记录数据。

5. 标准试样:根据不同标准选择相应的试样。

三、实验步骤1. 准备工作(1)确定要测试的材料类型和标准试样尺寸。

(2)将标准试样放入SN试验机中,并将夹具固定好。

(3)设置实验参数,包括加载模式、频率、振幅等参数,并将其输入到软件系统中。

2. 加热处理(1)将加热炉预热至设定温度,并保持一段时间以达到稳定状态。

(2)将试样放入加热炉中,并将其加热至设定温度。

(3)在设定温度下保持一段时间,使试样达到稳态。

3. 实验过程(1)开始实验前,将试样的初始应力设置为零。

(2)开始施加载荷,并记录试样的变形和应力数据。

(3)根据设定的频率和振幅,在试样上施加循环载荷,并记录数据。

(4)当试样出现破坏或者无法承受更多的载荷时,停止实验。

4. 数据分析(1)根据记录的数据,绘制SN曲线图。

(2)根据SN曲线图,计算材料的疲劳极限和寿命等参数。

四、注意事项1. 加热炉和冷却系统要保持稳定,以确保测试温度的准确性。

2. 标准试样要按照标准规定进行制备和处理,以确保测试结果的可靠性和可重复性。

3. 实验过程中要注意安全,避免发生意外事故。

疲劳试验方法_标准_概述说明以及解释

疲劳试验方法标准概述说明以及解释1. 引言1.1 概述疲劳试验方法是一种重要的工程实验方法,用于评估材料或构件在循环加载条件下的耐久性和可靠性。

在现代工程设计和材料科学领域,疲劳试验方法被广泛应用于各种应用中,如航空航天、汽车制造、机械工程等。

通过模拟真实使用环境下的循环负载,疲劳试验可以揭示材料和构件在长时间使用过程中存在的弱点和故障机理。

1.2 文章结构本文将详细介绍疲劳试验方法及其标准,并对其进行解释和讨论。

文章由引言、疲劳试验方法、疲劳试验标准、疲劳试验概述说明、解释与讨论以及结论等部分组成。

引言部分将给出关于疲劳试验方法的整体概述,并简单介绍文章结构。

1.3 目的本文旨在提供对疲劳试验方法及其标准的全面理解。

通过对常见的疲劳试验方法和标准进行介绍和解析,读者将了解到选择适当的疲劳试验方法的考虑因素,以及疲劳试验标准的重要性和作用。

此外,本文还将详细说明疲劳试验的基本原理和过程概述,以及分析疲劳试验结果、对不同标准进行疲劳试验比较和解读疲劳断口特征及其含义的常用方法。

最后,通过总结疲劳试验方法和标准的重要性,并对未来发展进行展望,希望能够促进相关领域的研究与应用。

(文章正文内容根据实际需求填写即可)2. 疲劳试验方法2.1 定义和背景疲劳试验方法是用于评估材料、结构或设备在重复加载下的耐久性能的实验方法。

疲劳是指物体在反复循环载荷作用下逐渐损坏的现象,它可能导致结构失效或材料断裂。

疲劳试验方法旨在模拟实际使用条件下的循环荷载以确定材料或结构的疲劳极限、寿命和可靠性。

2.2 常见的疲劳试验方法常见的疲劳试验方法包括:- 轴向拉压疲劳试验:通过施加轴向拉力或压力来对材料进行循环加载,以评估其抗拉/压疲劳性能。

- 弯曲疲劳试验:施加弯曲力以模拟结构在实际使用中所受到的曲度变化,并评估材料或结构的抗弯曲疲劳性能。

- 扭转疲劳试验:通过扭转加载对材料进行循环应变,以评估其抗扭转疲劳性能。

- 振动疲劳试验:通过施加振动载荷模拟实际使用条件下的震动环境,评估材料或结构的抗振动疲劳性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

耐久疲劳分析S N方法概

述

Revised by BLUE on the afternoon of December 12,2020.

耐久疲劳分析-SN方法概述

SN(名义应力)法是疲劳计算的最古老方法,由德国铁路工程师August Whler 于1852 年到1870 年之间建立。

他用如下左图所示的实验台同时对两根铁路车轴进行旋转弯曲疲劳试验来研究车轴的累积失效问题,然后将名义应力值和发生失效的循环周数的对应关系绘制在一个图表上,这就是众所周知的SN 曲线图,SN 曲线也叫Whler 曲线。

SN 方法是目前应用最为广泛的疲劳分析方法,一条典型的SN 曲线如下右图所示。

SN 曲线的几个特征需要说明:在约1000 次循环的转折点以下的SN 曲线是无效的,因为此时的名义应力是弹塑性的,其发生失效的循环次数较少,也成为低周疲劳。

由于疲劳是由塑性剪切应变能的释放来驱动的,因此材料发生屈服之后,应力与应变不再是线性关系,应力就不能再作为疲劳计算的参数,这将由后续介绍到的EN(应变寿命)法来处理。

在转折点和疲劳极限(约10E6-10E8 次循环)之间的应力范围,SN 分析是有效的。

低于疲劳极限的部分,SN 曲线的斜率急剧下降趋于水平,即无限寿命区。

然后实际应用中,无限寿命是很难达到的。

比如,铝合金的SN 曲线没有水平部分,不表现出无限寿命特征。

疲劳分析器中应用“三段线性”曲线来表征SN 曲线,即由三段对数坐标的直线分别对应低周(塑性)、高周(弹性)和无限寿命区间。

两条典型SN 曲线如右图所示,分别代表低合金钢MANTEN和高强度钢RQC100,低于1000 次循环的虚线代表低周区间,10E8次循环处代表疲劳极限点。

为计算构件的疲劳寿命,疲劳分析器需要材料的SN曲线和失效点处的交变应力时域历程两个信息。

首先,疲劳分析器会对时域信号进行雨流分析以提取疲劳循环,然后通过SN 曲线来计算每个循环产生的损伤并对所有损伤值进行线性累积,系统将自动执行这一过程。