ansys疲劳分析基本方法

Ansys nCode疲劳分析

Smax Sa Sm Sa Smin

© 2015 ANSYS, Inc. 36

DS

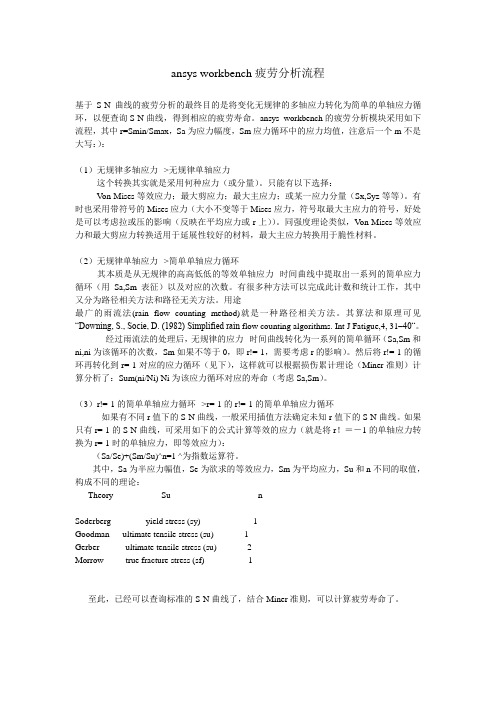

3.3 平均应力对疲劳寿命的影响

对于应力-疲劳寿命,平均应力的影响通常使用Goodman 或者 Gerber平均应力 修正理论 Goodman 平均应力修正理论假设一条直线

© 2015 ANSYS, Inc.

34

3.2 缺口应力集中对疲劳寿命的影响

应力梯度影响可以通过Advanced Edit进行定义

© 2015 ANSYS, Inc.

35

3 平均应力对疲劳寿命的影响

循环峰值应力范围(总应力变化)是影响疲劳寿命的主要因素

– 在应力循环中平均应力是第二个影响因素

在nCode中采用FKM的应力梯度法

– 确定校正系数

在雨流计数前得到有效应力分量:

© 2015 ANSYS, Inc. 33

3.2 缺口应力集中对疲劳寿命的影响

− User:从查找表中用户自定义应力梯度校正 自定义格式:

Stress gradient correction factor file v1.0 Dimension=mm #Normalized stress gradient G, correction factor n StartCorrectionData 0,1 1,1.1 10,1.2 100,1.3 EndCorrectionData

37

3.4 平均应力对疲劳寿命的影响

Sm Sa 1 Se Su

• Goodman 更保守 • 实际的数据往往介于Goodman 和Gerber之间

© 2015 ANSYS, Inc.

ansys疲劳分析解析

1.1 疲劳概述结构失效的一个常见原因是疲劳,其造成破坏与重复加载有关。

疲劳通常分为两类:高周疲劳是当载荷的循环(重复)次数高(如1e4 -1e9)的情况下产生的。

因此,应力通常比材料的极限强度低,应力疲劳(Stress-based)用于高周疲劳;低周疲劳是在循环次数相对较低时发生的。

塑性变形常常伴随低周疲劳,其阐明了短疲劳寿命。

一般认为应变疲劳(strain-based)应该用于低周疲劳计算。

在设计仿真中,疲劳模块拓展程序(Fatigue Module add-on)采用的是基于应力疲劳(stress-based)理论,它适用于高周疲劳。

接下来,我们将对基于应力疲劳理论的处理方法进行讨论。

1.2 恒定振幅载荷在前面曾提到,疲劳是由于重复加载引起:当最大和最小的应力水平恒定时,称为恒定振幅载荷,我们将针对这种最简单的形式,首先进行讨论。

否则,则称为变化振幅或非恒定振幅载荷。

1.3 成比例载荷载荷可以是比例载荷,也可以非比例载荷:比例载荷,是指主应力的比例是恒定的,并且主应力的削减不随时间变化,这实质意味着由于载荷的增加或反作用的造成的响应很容易得到计算。

相反,非比例载荷没有隐含各应力之间相互的关系,典型情况包括:σ1/σ2=constant在两个不同载荷工况间的交替变化;交变载荷叠加在静载荷上;非线性边界条件。

1.4 应力定义考虑在最大最小应力值σmin和σmax作用下的比例载荷、恒定振幅的情况:应力范围Δσ定义为(σmax-σmin)平均应力σm定义为(σmax+σmin)/2应力幅或交变应力σa是Δσ/2应力比R是σmin/σmax当施加的是大小相等且方向相反的载荷时,发生的是对称循环载荷。

这就是σm=0,R=-1的情况。

当施加载荷后又撤除该载荷,将发生脉动循环载荷。

这就是σm=σmax/2,R=0的情况。

1.5 应力-寿命曲线载荷与疲劳失效的关系,采用的是应力-寿命曲线或S-N曲线来表示:(1)若某一部件在承受循环载荷, 经过一定的循环次数后,该部件裂纹或破坏将会发展,而且有可能导致失效;(2)如果同个部件作用在更高的载荷下,导致失效的载荷循环次数将减少;(3)应力-寿命曲线或S-N曲线,展示出应力幅与失效循环次数的关系。

ansys疲劳分析汇总

1.1 疲劳概述结构失效的一个常见原因是疲劳,其造成破坏与重复加载有关。

疲劳通常分为两类:高周疲劳是当载荷的循环(重复)次数高(如1e4 -1e9)的情况下产生的。

因此,应力通常比材料的极限强度低,应力疲劳(Stress-based)用于高周疲劳;低周疲劳是在循环次数相对较低时发生的。

塑性变形常常伴随低周疲劳,其阐明了短疲劳寿命。

一般认为应变疲劳(strain-based)应该用于低周疲劳计算。

在设计仿真中,疲劳模块拓展程序(Fatigue Module add-on)采用的是基于应力疲劳(stress-based)理论,它适用于高周疲劳。

接下来,我们将对基于应力疲劳理论的处理方法进行讨论。

1.2 恒定振幅载荷在前面曾提到,疲劳是由于重复加载引起:当最大和最小的应力水平恒定时,称为恒定振幅载荷,我们将针对这种最简单的形式,首先进行讨论。

否则,则称为变化振幅或非恒定振幅载荷。

1.3 成比例载荷载荷可以是比例载荷,也可以非比例载荷:比例载荷,是指主应力的比例是恒定的,并且主应力的削减不随时间变化,这实质意味着由于载荷的增加或反作用的造成的响应很容易得到计算。

相反,非比例载荷没有隐含各应力之间相互的关系,典型情况包括:σ1/σ2=constant在两个不同载荷工况间的交替变化;交变载荷叠加在静载荷上;非线性边界条件。

1.4 应力定义考虑在最大最小应力值σmin和σmax作用下的比例载荷、恒定振幅的情况:应力范围Δσ定义为(σmax-σmin)平均应力σm定义为(σmax+σmin)/2应力幅或交变应力σa是Δσ/2应力比R是σmin/σmax当施加的是大小相等且方向相反的载荷时,发生的是对称循环载荷。

这就是σm=0,R=-1的情况。

当施加载荷后又撤除该载荷,将发生脉动循环载荷。

这就是σm=σmax/2,R=0的情况。

1.5 应力-寿命曲线载荷与疲劳失效的关系,采用的是应力-寿命曲线或S-N曲线来表示:(1)若某一部件在承受循环载荷, 经过一定的循环次数后,该部件裂纹或破坏将会发展,而且有可能导致失效;(2)如果同个部件作用在更高的载荷下,导致失效的载荷循环次数将减少;(3)应力-寿命曲线或S-N曲线,展示出应力幅与失效循环次数的关系。

ANSYSWORKBENCH疲劳分析指南

ANSYSWORKBENCH疲劳分析指南第一章简介1.1 疲劳概述结构失效的一个常见原因是疲劳,其造成破坏与重复加载有关。

疲劳通常分为两类:高周疲劳是当载荷的循环(重复)次数高(如1e4 -1e9)的情况下产生的。

因此,应力通常比材料的极限强度低,应力疲劳(Stress-based)用于高周疲劳;低周疲劳是在循环次数相对较低时发生的。

塑性变形常常伴随低周疲劳,其阐明了短疲劳寿命。

一般认为应变疲劳(strain-based)应该用于低周疲劳计算。

在设计仿真中,疲劳模块拓展程序(Fatigue Module add-on)采用的是基于应力疲劳(stress-based)理论,它适用于高周疲劳。

接下来,我们将对基于应力疲劳理论的处理方法进行讨论。

1.2 恒定振幅载荷在前面曾提到,疲劳是由于重复加载引起:当最大和最小的应力水平恒定时,称为恒定振幅载荷,我们将针对这种最简单的形式,首先进行讨论。

否则,则称为变化振幅或非恒定振幅载荷。

1.3 成比例载荷载荷可以是比例载荷,也可以非比例载荷:比例载荷,是指主应力的比例是恒定的,并且主应力的削减不随时间变化,这实质意味着由于载荷的增加或反作用的造成的响应很容易得到计算。

相反,非比例载荷没有隐含各应力之间相互的关系,典型情况包括:σ1/σ2=constant在两个不同载荷工况间的交替变化;交变载荷叠加在静载荷上;非线性边界条件。

1.4 应力定义考虑在最大最小应力值σ和σ作用下的比例载荷、恒定振幅的情况:应力围Δσ定义为(σ-σ)平均应力σ定义为(σ+σ)/2应力幅或交变应力σa是Δσ/2应力比R是σ/σ当施加的是大小相等且方向相反的载荷时,发生的是对称循环载荷。

这就是σm=0,R=-1的情况。

当施加载荷后又撤除该载荷,将发生脉动循环载荷。

这就是σ=σ/2,R=0的情况。

1.5 应力-寿命曲线载荷与疲劳失效的关系,采用的是应力-寿命曲线或S-N曲线来表示:(1)若某一部件在承受循环载荷, 经过一定的循环次数后,该部件裂纹或破坏将会发展,而且有可能导致失效;(2)如果同个部件作用在更高的载荷下,导致失效的载荷循环次数将减少;(3)应力-寿命曲线或S-N曲线,展示出应力幅与失效循环次数的关系。

ansys疲劳分析基本方法

疲劳是指结构在低于静态极限强度载荷的重复载荷作用下,出现断裂破坏的现象。

例如一根能够承受 300 KN 拉力作用的钢杆,在 200 KN 循环载荷作用下,经历 1,000,000 次循环后亦会破坏。

导致疲劳破坏的主要因素如下:载荷的循环次数;每一个循环的应力幅;每一个循环的平均应力;存在局部应力集中现象。

真正的疲劳计算要考虑所有这些因素,因为在预测其生命周期时,它计算“消耗”的某个部件是如何形成的。

3.1.1 ANSYS程序处理疲劳问题的过程ANSYS 疲劳计算以ASME锅炉和压力容器规范(ASME Boiler and Pressure Vessel Code)第三节(和第八节第二部分)作为计算的依据,采用简化了的弹塑性假设和Mimer累积疲劳准则。

除了根据 ASME 规范所建立的规则进行疲劳计算外,用户也可编写自己的宏指令,或选用合适的第三方程序,利用 ANSYS 计算的结果进行疲劳计算。

《ANSYS APDL Programmer‘s Guide》讨论了上述二种功能。

ANSYS程序的疲劳计算能力如下:对现有的应力结果进行后处理,以确定体单元或壳单元模型的疲劳寿命耗用系数(fatigue usage factors)(用于疲劳计算的线单元模型的应力必须人工输入);可以在一系列预先选定的位置上,确定一定数目的事件及组成这些事件的载荷,然后把这些位置上的应力储存起来;可以在每一个位置上定义应力集中系数和给每一个事件定义比例系数。

3.1.2 基本术语位置(Location):在模型上储存疲劳应力的节点。

这些节点是结构上某些容易产生疲劳破坏的位置。

事件(Event):是在特定的应力循环过程中,在不同时刻的一系列应力状态,见本章§3.2.3.4。

载荷(Loading):是事件的一部分,是其中一个应力状态。

应力幅:两个载荷之间应力状态之差的度量。

程序不考虑应力平均值对结果的影响。

3.2 疲劳计算完成了应力计算后,就可以在通用后处理器 POST1 中进行疲劳计算。

ANSYSworkbench教程—疲劳分析

第一章简介1.1 疲劳概述结构失效的一个常见原因是疲劳,其造成破坏与重复加载有关。

疲劳通常分为两类:高周疲劳是当载荷的循环(重复)次数高(如1e4 -1e9)的情况下产生的。

因此,应力通常比材料的极限强度低,应力疲劳(Stress-based)用于高周疲劳;低周疲劳是在循环次数相对较低时发生的。

塑性变形常常伴随低周疲劳,其阐明了短疲劳寿命。

一般认为应变疲劳(strain-based)应该用于低周疲劳计算。

在设计仿真中,疲劳模块拓展程序(Fatigue Module add-on)采用的是基于应力疲劳(stress-based)理论,它适用于高周疲劳。

接下来,我们将对基于应力疲劳理论的处理方法进行讨论。

1.2 恒定振幅载荷在前面曾提到,疲劳是由于重复加载引起:当最大和最小的应力水平恒定时,称为恒定振幅载荷,我们将针对这种最简单的形式,首先进行讨论。

否则,则称为变化振幅或非恒定振幅载荷。

1.3 成比例载荷载荷可以是比例载荷,也可以非比例载荷:比例载荷,是指主应力的比例是恒定的,并且主应力的削减不随时间变化,这实质意味着由于载荷的增加或反作用的造成的响应很容易得到计算。

相反,非比例载荷没有隐含各应力之间相互的关系,典型情况包括:σ1/σ2=constant在两个不同载荷工况间的交替变化;交变载荷叠加在静载荷上;非线性边界条件。

1.4 应力定义考虑在最大最小应力值σmin和σmax作用下的比例载荷、恒定振幅的情况:应力范围Δσ定义为(σmax-σmin)平均应力σm定义为(σmax+σmin)/2应力幅或交变应力σa是Δσ/2应力比R是σmin/σmax当施加的是大小相等且方向相反的载荷时,发生的是对称循环载荷。

这就是σm=0,R=-1的情况。

当施加载荷后又撤除该载荷,将发生脉动循环载荷。

这就是σm=σmax/2,R=0的情况。

1.5 应力-寿命曲线载荷与疲劳失效的关系,采用的是应力-寿命曲线或S-N曲线来表示:(1)若某一部件在承受循环载荷, 经过一定的循环次数后,该部件裂纹或破坏将会发展,而且有可能导致失效;(2)如果同个部件作用在更高的载荷下,导致失效的载荷循环次数将减少;(3)应力-寿命曲线或S-N曲线,展示出应力幅与失效循环次数的关系。

细解Ansys疲劳寿命分析

2013-08-29 17:16 by:有限元来源:广州有道有限元ANSYS Workbench 疲劳分析本章将介绍疲劳模块拓展功能的使用:–使用者要先学习第4章线性静态结构分析.•在这部分中将包括以下内容:–疲劳概述–恒定振幅下的通用疲劳程序,比例载荷情况–变振幅下的疲劳程序,比例载荷情况–恒定振幅下的疲劳程序,非比例载荷情况•上述功能适用于ANSYS DesignSpacelicenses和附带疲劳模块的更高级的licenses.A. 疲劳概述•结构失效的一个常见原因是疲劳,其造成破坏与重复加载有关•疲劳通常分为两类:–高周疲劳是当载荷的循环(重复)次数高(如1e4 -1e9)的情况下产生的. 因此,应力通常比材料的极限强度低. 应力疲劳(Stress-based)用于高周疲劳.–低周疲劳是在循环次数相对较低时发生的。

塑性变形常常伴随低周疲劳,其阐明了短疲劳寿命。

一般认为应变疲劳(strain-based)应该用于低周疲劳计算.•在设计仿真中, 疲劳模块拓展程序(Fatigue Module add-on)采用的是基于应力疲劳(stress-based)理论,它适用于高周疲劳. 接下来,我们将对基于应力疲劳理论的处理方法进行讨论.…恒定振幅载荷•在前面曾提到, 疲劳是由于重复加载引起:–当最大和最小的应力水平恒定时, 称为恒定振幅载荷. 我们将针对这种最简单的形式,首先进行讨论.–否则,则称为变化振幅或非恒定振幅载荷…成比例载荷•载荷可以是比例载荷, 也可以非比例载荷:–比例载荷, 是指主应力的比例是恒定的,并且主应力的削减不随时间变化. 这实质意味着由于载荷的增加或反作用的造成的响应很容易得到计算.–相反, 非比例载荷没有隐含各应力之间相互的关系,典型情况包括:•在两个不同载荷工况间的交替变化•交变载荷叠加在静载荷上•非线性边界条件…应力定义•考虑在最大最小应力值σmin和σmax作用下的比例载荷、恒定振幅的情况:–应力范围Δσ定义为(σmax-σmin)–平均应力σm定义为(σmax+σmin)/2–应力幅或交变应力σa是Δσ/2–应力比R 是σmin/ σmax–当施加的是大小相等且方向相反的载荷时,发生的是对称循环载荷. 这就是σm= 0 ,R = -1的情况.–当施加载荷后又撤除该载荷,将发生脉动循环载荷. 这就是σm= σmax/2 , R = 0的情况.…应力-寿命曲线•载荷与疲劳失效的关系,采用的是应力-寿命曲线或S-N曲线来表示:–若某一部件在承受循环载荷, 经过一定的循环次数后,该部件裂纹或破坏将会发展,而且有可能导致失效–如果同个部件作用在更高的载荷下,导致失效的载荷循环次数将减少–应力-寿命曲线或S-N曲线,展示出应力幅与失效循环次数的关系•S-N曲线是通过对试件做疲劳测试得到的–弯曲或轴向测试反映的是单轴的应力状态–影响S-N 曲线的因素很多, 其中的一些需要的注意,如下:–材料的延展性, 材料的加工工艺–几何形状信息,包括表面光滑度、残余应力以及存在的应力集中–载荷环境, 包括平均应力、温度和化学环境•例如,压缩平均应力比零平均应力的疲劳寿命长,相反,拉伸平均应力比零平均应力的疲劳寿命短.•对压缩和拉伸平均应力,平均应力将分别提高和降低S-N曲线.•因此,记住以下几点:–一个部件通常经受多轴应力状态.如果疲劳数据(S-N 曲线)是从反映单轴应力状态的测试中得到的,那么在计算寿命时就要注意•设计仿真为用户提供了如何把结果和S-N 曲线相关联的选择,包括多轴应力的选择•双轴应力结果有助于计算在给定位置的情况–平均应力影响疲劳寿命,并且变换在S-N曲线的上方位置与下方位置(反映出在给定应力幅下的寿命长短)•对于不同的平均应力或应力比值,设计仿真允许输入多重S-N曲线(实验数据)•如果没有太多的多重S-N曲线(实验数据),那么设计仿真也允许采用多种不同的平均应力修正理论–早先曾提到影响疲劳寿命的其他因素,也可以在设计仿真中可以用一个修正因子来解释…总结•疲劳模块允许用户采用基于应力理论的处理方法,来解决高周疲劳问题.•以下情况可以用疲劳模块来处理:–恒定振幅,比例载荷(参考B节)–变化振幅,比例载荷(参考C节)–恒定振幅,非比例载荷(参考D节)•需要输入的数据是材料的S-N曲线:–S-N曲线是疲劳实验中获得,而且可能本质上是单轴的,但在实际的分析中,部件可能处于多轴应力状态–S-N曲线的绘制取决于许多因素, 包括平均应力. 在不同平均应力值作用下的S-N曲线的应力值可以直接输入, 或可以执行通过平均应力修正理论实现.B. 疲劳程序(基本情况)•进行疲劳分析是基于线性静力分析, 所以不必对所有的步骤进行详尽的阐述.–疲劳分析是在线性静力分析之后,通过设计仿真自动执行的.•对疲劳工具的添加,无论在求解之前还是之后,都没有关系, 因为疲劳计算不并依赖应力分析计算.•尽管疲劳与循环或重复载荷有关, 但使用的结果却基于线性静力分析,而不是谐分析. 尽管在模型中也可能存在非线性,处理时就要谨慎了,因为疲劳分析是假设线性行为的.–在本节中,将涵盖关于恒定振幅、比例载荷的情况. 而变化振幅、比例载荷的情况和恒定振幅、非比例载荷的情况,将分别在以后的C 和D节中逐一讨论.…疲劳程序•下面用黄色斜体字体所描述的步骤,对于包含疲劳工具的应力分析是很特殊的:–模型–指定材料特性,包括S-N曲线–定义接触区域(若采用的话)–定义网格控制(可选的)–包括载荷和支撑–(设定)需要的结果,包括Fatigue tool–求解模型–查看结果…几何•疲劳计算只支持体和面•线模型目前还不能输出应力结果,所以疲劳计算对于线是忽略的.–线仍然可以包括在模型中以给结构提供刚性, 但在疲劳分析并不计算线模型…材料特性•由于有线性静力分析,所以需要用到杨氏模量和泊松比–如果有惯性载荷,则需要输入质量密度–如果有热载荷,则需要输入热膨胀系数和热传导率–如果使用应力工具结果(Stress Tool result),那么就需要输入应力极限数据,而且这个数据也是用于平均应力修正理论疲劳分析.•疲劳模块也需要使用到在工程数据分支下的材料特性当中S-N曲线数据–数据类型在“疲劳特性”(“Fatigue Properties”)下会说明–S-N曲线数据是在材料特性分支条下的“交变应力与循环”(“Alternating Stress vs. Cycles”)选项中输入的•如果S-N曲线材料数据可用于不同的平均应力或应力比下的情况, 那么多重S-N曲线也可以输入到程序中•添加和修改疲劳材料特性:•在材料特性的工作列表中,可以定义下列类型和输入的S-N曲线–插入的图表可以是线性的(“Linear”)、半对数的(“Semi-Log”即linear for stress, log for cycles)或双对数曲线(“Log-Log”)–记得曾提到的,S-N曲线取决于平均应力。

ANSYSWORKBENCH疲劳分析指南

ANSYSWORKBENCH疲劳分析指南第一章简介1.1 疲劳概述结构失效的一个常见原因是疲劳,其造成破坏与重复加载有关。

疲劳通常分为两类:高周疲劳是当载荷的循环(重复)次数高(如1e4 -1e9)的情况下产生的。

因此,应力通常比材料的极限强度低,应力疲劳(Stress-based)用于高周疲劳;低周疲劳是在循环次数相对较低时发生的。

塑性变形常常伴随低周疲劳,其阐明了短疲劳寿命。

一般认为应变疲劳(strain-based)应该用于低周疲劳计算。

在设计仿真中,疲劳模块拓展程序(Fatigue Module add-on)采用的是基于应力疲劳(stress-based)理论,它适用于高周疲劳。

接下来,我们将对基于应力疲劳理论的处理方法进行讨论。

1.2 恒定振幅载荷在前面曾提到,疲劳是由于重复加载引起:当最大和最小的应力水平恒定时,称为恒定振幅载荷,我们将针对这种最简单的形式,首先进行讨论。

否则,则称为变化振幅或非恒定振幅载荷。

1.3 成比例载荷载荷可以是比例载荷,也可以非比例载荷:比例载荷,是指主应力的比例是恒定的,并且主应力的削减不随时间变化,这实质意味着由于载荷的增加或反作用的造成的响应很容易得到计算。

相反,非比例载荷没有隐含各应力之间相互的关系,典型情况包括:σ1/σ2=constant在两个不同载荷工况间的交替变化;交变载荷叠加在静载荷上;非线性边界条件。

1.4 应力定义考虑在最大最小应力值σ和σ作用下的比例载荷、恒定振幅的情况:应力范围Δσ定义为(σ-σ)平均应力σ定义为(σ+σ)/2应力幅或交变应力σa是Δσ/2应力比R是σ/σ当施加的是大小相等且方向相反的载荷时,发生的是对称循环载荷。

这就是σm=0,R=-1的情况。

当施加载荷后又撤除该载荷,将发生脉动循环载荷。

这就是σ=σ/2,R=0的情况。

1.5 应力-寿命曲线载荷与疲劳失效的关系,采用的是应力-寿命曲线或S-N曲线来表示:(1)若某一部件在承受循环载荷, 经过一定的循环次数后,该部件裂纹或破坏将会发展,而且有可能导致失效;(2)如果同个部件作用在更高的载荷下,导致失效的载荷循环次数将减少;(3)应力-寿命曲线或S-N曲线,展示出应力幅与失效循环次数的关系。

利用ANSYS随机振动分析功能实现随机疲劳分析

利用ANSYS随机振动分析功能实现随机疲劳分析ANSYS是一款常用的工程仿真软件,具有强大的分析功能。

在进行随机疲劳分析时,可以利用ANSYS的随机振动分析功能来模拟随机加载下的疲劳损伤。

随机疲劳分析是一种考虑工作载荷随机性对结构疲劳寿命影响的方法。

通过采用随机振动分析,可以考虑到工作载荷的随机特性,进一步分析结构的疲劳损伤。

ANSYS中的随机振动分析功能可以通过以下步骤来进行:1.几何建模:首先,需要进行结构的几何建模。

使用ANSYS的几何建模工具可以创建出要进行疲劳分析的结构。

2.材料属性定义:在进行材料属性的定义时,需要确定材料的弹性模量、泊松比、密度和疲劳参数等。

可以根据材料的材料数据手册来获取这些参数。

3.边界条件设置:在进行随机振动分析时,需要设置结构的边界条件。

这些边界条件可以是结构受到的随机外载荷或者是结构与其他部件的接触情况。

4.加载设置:在进行随机振动分析时,需要设置结构受到的随机载荷。

这些载荷可以是来自于实际工况的随机载荷,也可以通过振动台试验数据等手段获取。

5.随机振动分析:利用ANSYS的随机振动分析功能,可以进行频域分析或时域分析。

频域分析可以用于计算结构的响应功率谱密度,时域分析可以用于计算结构的随机响应。

6.疲劳寿命计算:在获得结构的随机响应后,可以进行疲劳寿命计算。

根据结构的随机响应和材料的疲劳性能参数,可以使用ANSYS的疲劳分析功能来计算结构的疲劳寿命。

通过以上步骤,可以利用ANSYS的随机振动分析功能实现随机疲劳分析。

这种方法能够更全面地考虑结构在实际工作环境下的疲劳寿命,为结构的设计和改进提供准确的参考。

需要注意的是,在进行随机疲劳分析时,需要对随机载荷进行合理的统计分析,获取载荷的概率密度函数。

如果没有足够的载荷数据,也可以使用统计模型进行估计。

此外,还需要对材料的疲劳性能参数进行准确的测定,以保证疲劳寿命计算的准确性。

总之,利用ANSYS的随机振动分析功能进行随机疲劳分析是一种有效的方法,可以更准确地评估结构在随机工作载荷下的疲劳性能,为结构的设计和改进提供有力的支持。

疲劳分析的数值计算方法及ANSYS疲劳分析实例解读

第十四章疲劳分析的数值计算方法及实例第一节引言零件或构件由于交变载荷的反复作用,在它所承受的交变应力尚未达到静强度设计的许用应力情况下就会在零件或构件的局部位置产生疲劳裂纹并扩展、最后突然断裂。

这种现象称为疲劳破坏。

疲劳裂纹的形成和扩展具有很大的隐蔽性而在疲劳断裂时又具有瞬发性,因此疲劳破坏往往会造成极大的经济损失和灾难性后果。

金属的疲劳破坏形式和机理不同与静载破坏,所以零件疲劳强度的设计计算不能为经典的静强度设计计算所替代,属于动强度设计。

随着机车车辆向高速、大功率和轻量化方向的迅速发展,其疲劳强度及其可靠性的要求也越来越高。

近几年随着我国铁路的不断提速,机车、车辆和道轨等铁路设施的疲劳断裂事故不断发生,越来越引起人们的重视。

疲劳强度设计及其研究正在成为我国高速机车车辆设计制造中的一项不可缺少的和重要的工作。

金属疲劳的研究已有近150年的历史,有相当多的学者和工程技术人员进行了大量的研究,得到了许多关于金属疲劳损伤和断裂的理论及有关经验技术。

但是由于疲劳破坏的影响因素多而复杂并且这些因素互相影响又与构件的实际情况密切相关,使得其应用性成果尚远远不能满足工程设计和生产应用的需要。

据统计,至今有约90%的机械零部件的断裂破坏仍然是由直接于疲劳或者间接疲劳而引起的。

因此,在21世纪的今天,尤其是在高速和大功率化的新产品的开发制造中,其疲劳强度或疲劳寿命的设计十分重要,并且往往需要同时进行相应的试验研究和试验验证。

疲劳断裂是因为在零件或构件表层上的高应力或强度比较低弱的部位区域产生疲劳裂纹,并进一步扩展而造成的。

这些危险部位小到几个毫米甚至几十个微米的范围,零件或构件的几何缺口根部、表面缺陷、切削刀痕、碰磕伤痕及材料的内部缺陷等往往是这种危险部位。

因此,提高构件疲劳强度的基本途径主要有两种。

一种是机械设计的方法,主要有优化或改善缺口形状,改进加工工艺工程和质量等手段将危险点的峰值应力降下来;另一种是材料冶金的方法,即用热处理手段将危险点局部区域的疲劳强度提高,或者是提高冶金质量来减少金属基体中的非金属夹杂等材料缺陷等局部薄弱区域。

ANSYS的疲劳分析方法及应用

ANSYS的疲劳分析方法及应用作者:高琳来源:《科技创新导报》2011年第33期摘要:文章首先介绍了大型软件ANSYS分析疲劳寿命的可以实现的功能,并阐述了ANSYS 疲劳分析的基本步骤,最后结合一个实例展示了分析的过程并给出了结果。

关键词:ANSYS 疲劳分析 S-N曲线中图分类号:TG405 文献标识码:A 文章编号:1674-098X(2011)11(c)-0057-011 引言疲劳是指结构在低于静态强度极限的载荷重复作用下出现疲劳断裂的现象。

如一根能够承受300kN拉力的杆,在100kN的循环载荷下,经历1000000次循环后可能出现破坏。

ANSYS具有以下疲劳计算功能:(1)在一系列选定的位置上,确定一定数目的事件及其载荷(一个应力状态);(2)在一个选定的位置上定义应力集中系数和定义每个应力循环的比例系数;(3)用后处理所得应力计算结果确定单元疲劳寿命耗用系数。

2 ANSYS疲劳分析的基本步骤疲劳计算在ANSYS的通用后处理器中进行,在此之前必须已经完成应力计算。

ANSYS疲劳分析一般包括下列6个步骤:(1)进行通用静力分析。

包括定义单元属性、建立几何模型、生成有限元模型、施加载荷并求解;(2)进入后处理并恢复数据库。

疲劳汁算在通用后处理器中进行,在此之前必须已经完成应力计算;(3)建立位置、事件和载荷的数目,定义材料疲劳性质,确定位置和应力集中系数。

默认情况下,一个事件内可以包含3个位置、10个事件和3个载荷。

疲劳分析时的材料性质包括:应力寿命曲线(S—N曲线)、温度应力曲线和材料的弹塑件参数M和N;(4)存储应力,指定时间循环次数和比例系数。

为了进行疲劳分析,必须知道不同事件下的应力,每个位置处得载荷和每个事件的循环次数;(5)激活疲劳计算。

完成上述设置后,即可进行疲劳计算。

选择菜单Main Menu:General Postproc——Calculate Fatigue;(6)观察结果。

ANSYS-随机振动分析功能实现随机疲劳分析

利用 ANSYS随机振动分析功能实现随机疲劳分析ANSYS 随机振动分析功能可以获得结构随机振动响应过程的各种统计参数(如:均值、均方根和平均频率等),根据各种随机疲劳寿命预测理论就可以成功地预测结构的随机疲劳寿命。

本文介绍了ANSYS随机振动分析功能,以及利用该功能,按照Steinberg 提出的基于高斯分布和Miner 线性累计损伤定律的三区间法进行 ANSYS随机疲劳计算的具体过程。

1.随机疲劳现象普遍存在在工程应用中,汽车、飞行器、船舶以及其它各种机械或零部件,大多是在随机载荷作用下工作,当它们承受的应力水平较高,工作达到一定时间后,经常会突然发生随机疲劳破坏,往往造成灾难性的后果。

因此,预测结构或零部件的随机疲劳寿命是非常有必要的。

2.ANSYS随机振动分析功能介绍ANSYS随机振动分析功能十分强大,主要表现在以下方面:1.具有位移、速度、加速度、力和压力等 PSD类型;2.能够考虑 a 阻尼、阻尼、恒定阻尼比和频率相关阻尼比;3.能够定义基础和节点 PSD激励;4.能够考虑多个 PSD激励之间的相关程度:共谱值、二次谱值、空间关系和波传播关系等;5.能够得到位移、应力、应变和力的三种结果数据: 1 位移解, 1 速度解和 1 加速度解;3.利用 ANSYS随机振动分析功能进行疲劳分析的一般原理在工程界,疲劳计算广泛采用名义应力法,即以S-N 曲线为依据进行寿命估算的方法,可以直接得到总寿命。

下面围绕该方法举例说明 ANSYS随机疲劳分析的一般原理。

当应力历程是随机过程时,疲劳计算相对比较复杂。

但已经有许多种分析方法,这里仅介绍一种比较简单的方法,即Steinberg 提出的基于高斯分布和 Miner 线性累计损伤定律的三区间法(应力区间如图 1 所示):应力区间发生的时间68.3% 的时-1~+1间27.1% 的时-2~+2间4.33% 的时-3~+3间99.73%大于 3的应力仅仅发生在0.27%的时间内,假定其不造成任何损伤。

ANSYS疲劳分析

ANSYS疲劳分析疲劳是指结构在低于静态极限强度载荷的重复载荷作用下,出现断裂破坏的现象。

例如一根能够承受300 KN 拉力作用的钢杆,在200 KN 循环载荷作用下,经历1,000,000 次循环后亦会破坏。

导致疲劳破坏的主要因素如下:载荷的循环次数;每一个循环的应力幅;每一个循环的平均应力;存在局部应力集中现象。

真正的疲劳计算要考虑所有这些因素,因为在预测其生命周期时,它计算“消耗”的某个部件是如何形成的。

1.ANSYS程序处理疲劳问题的过程ANSYS 疲劳计算以ASME锅炉和压力容器规范(ASME Boiler and Pressure Vessel Code)作为计算的依据,采用简化了的弹塑性假设和Mimer累积疲劳准则。

除了根据ASME 规范所建立的规则进行疲劳计算外,用户也可编写自己的宏指令,或选用合适的第三方程序,利用ANSYS 计算的结果进行疲劳计算。

《ANSYS APDL Programmer’s Guide》讨论了上述二种功能。

ANSYS程序的疲劳计算能力如下:(1)对现有的应力结果进行后处理,以确定体单元或壳单元模型的疲劳寿命耗用系数(fatigue usage factors)(用于疲劳计算的线单元模型的应力必须人工输入);(2)可以在一系列预先选定的位置上,确定一定数目的事件及组成这些事件的载荷,然后把这些位置上的应力储存起来;(3)可以在每一个位置上定义应力集中系数和给每一个事件定义比例系数。

2.基本术语位置(Location):在模型上储存疲劳应力的节点。

这些节点是结构上某些容易产生疲劳破坏的位置。

事件(Event):是在特定的应力循环过程中,在不同时刻的一系列应力状态。

载荷(Loading):是事件的一部分,是其中一个应力状态。

应力幅:两个载荷之间应力状态之差的度量。

程序不考虑应力平均值对结果的影响。

3.疲劳计算完成了应力计算后,就可以在通用后处理器POST1 中进行疲劳计算。

Ansys nCode疲劳分析

© 2015 ANSYS, Inc.

1

目录

1 疲劳理论介绍

2 ANSYS nCode Designlife功能特色 3 S-N疲劳分析概述及案例介绍 4 随机振动疲劳分析概述

© 2015 ANSYS, Inc.

2

疲劳分析理论

只通过静力来确定 材料的机械性能时 ,机械性能没有充 分反映材料在交变 载荷作用下的特性 。使用过程中往往 会发生突如其来的 破坏。

nCode分析-五框图

© 2015 ANSYS, Inc. 19

ANSYS nCode 的功能特色

时间序列 恒幅载荷

时间步载荷

温度载荷 Hybird载荷 振动载荷 Duty Cycle

nCode分析-五框图

© 2015 ANSYS, Inc. 20

ANSYS nCode 的功能特色

ANSYS nCode DesignLife 具有全面 的疲劳分析能力

临界平面法计算平面应力和在几个径向平面进行重新求解

− 默认是每10度 (18 个平面)

− 雨流计数法在每个平面上计算疲劳损伤 − 准则平面是最大损伤的平面

© 2015 ANSYS, Inc.

Sm Sa 1 Su Se

Sa =应力幅 Sm = 平均应力 Su = 极限抗拉强度 Se = 疲劳极限

Sm 2 Se Sa 1 Su

Gerber平均应力修正理论假定一个抛物线

© 2015 ANSYS, Inc.

理对疲劳的影响

− 表面因子用来调整材料s-n曲线

Ksur是三个用户定义因子的乘积

− Ksur = KTreatment * Kuser * Kroughness

利用ANSYS随机振动分析功能实现随机疲劳分析

利用ANSYS随机振动分析功能实现随机疲劳分析

ANSYS随机振动分析功能可以获得结构随机振动响应过程的各种统计参数(如:

均值、均方根和平均频率等),根据各种随机疲劳寿命预测理论就可以成功地预测结

构的随机疲劳寿命。

本文介绍了ANSYS随机振动分析功能,以及利用该功能,按照Steinberg提出的基于高斯分布和Miner线性累计损伤定律的三区间法进行ANSYS随机疲劳计算的具体过程。

1.随机疲劳现象普遍存在

在工程应用中,汽车、飞行器、船舶以及其它各种机械或零部件,大多是在随机

载荷作用下工作,当它们承受的应力水平较高,工作达到一定时间后,经常会突然发

生随机疲劳破坏,往往造成灾难性的后果。

因此,预测结构或零部件的随机疲劳寿命

是非常有必要的。

2.ANSYS随机振动分析功能介绍

ANSYS随机振动分析功能十分强大,主要表现在以下方面:

1.具有位移、速度、加速度、力和压力等PSD类型;

2.能够考虑a阻尼、阻尼、恒定阻尼比和频率相关阻尼比;

3.能够定义基础和节点PSD激励;

4.能够考虑多个PSD激励之间的相关程度:共谱值、二次谱值、空间关系和波传

播关系等;

5.能够得到位移、应力、应变和力的三种结果数据: 1位移解,1速度解和

1加速度解;

3.利用ANSYS随机振动分析功能进行疲劳分析的一般原理

在工程界,疲劳计算广泛采用名义应力法,即以S-N曲线为依据进行寿命估算的

方法,可以直接得到总寿命。

下面围绕该方法举例说明ANSYS随机疲劳分析的一般原理。

ANSYSWORKBENCH疲劳分析指南

ANSYSWORKBENCH疲劳分析指南第一章简介1.1 疲劳概述结构失效的一个常见原因是疲劳,其造成破坏与重复加载有关。

疲劳通常分为两类:高周疲劳是当载荷的循环(重复)次数高(如1e4 -1e9)的情况下产生的。

因此,应力通常比材料的极限强度低,应力疲劳(Stress-based)用于高周疲劳;低周疲劳是在循环次数相对较低时发生的。

塑性变形常常伴随低周疲劳,其阐明了短疲劳寿命。

一般认为应变疲劳(strain-based)应该用于低周疲劳计算。

在设计仿真中,疲劳模块拓展程序(Fatigue Module add-on)采用的是基于应力疲劳(stress-based)理论,它适用于高周疲劳。

接下来,我们将对基于应力疲劳理论的处理方法进行讨论。

1.2 恒定振幅载荷在前面曾提到,疲劳是由于重复加载引起:当最大和最小的应力水平恒定时,称为恒定振幅载荷,我们将针对这种最简单的形式,首先进行讨论。

否则,则称为变化振幅或非恒定振幅载荷。

1.3 成比例载荷载荷可以是比例载荷,也可以非比例载荷:比例载荷,是指主应力的比例是恒定的,并且主应力的削减不随时间变化,这实质意味着由于载荷的增加或反作用的造成的响应很容易得到计算。

相反,非比例载荷没有隐含各应力之间相互的关系,典型情况包括:σ1/σ2=constant在两个不同载荷工况间的交替变化;交变载荷叠加在静载荷上;非线性边界条件。

1.4 应力定义考虑在最大最小应力值σ和σ作用下的比例载荷、恒定振幅的情况:应力范围Δσ定义为(σ-σ)平均应力σ定义为(σ+σ)/2应力幅或交变应力σa是Δσ/2应力比R是σ/σ当施加的是大小相等且方向相反的载荷时,发生的是对称循环载荷。

这就是σm=0,R=-1的情况。

当施加载荷后又撤除该载荷,将发生脉动循环载荷。

这就是σ=σ/2,R=0的情况。

1.5 应力-寿命曲线载荷与疲劳失效的关系,采用的是应力-寿命曲线或S-N曲线来表示:(1)若某一部件在承受循环载荷, 经过一定的循环次数后,该部件裂纹或破坏将会发展,而且有可能导致失效;(2)如果同个部件作用在更高的载荷下,导致失效的载荷循环次数将减少;(3)应力-寿命曲线或S-N曲线,展示出应力幅与失效循环次数的关系。

Ansys疲劳分析

Ansys疲劳分析影响疲劳的主要因素包括:●载荷循环的次数●每一个载荷循环中应力值的范围●每一个载荷循环周期中平均应力值●是否存在局部应力集中(local stress concentrations)ANSYS疲劳分析计算基于ASME Boiler和pressure vessel code(压力容器程序),第三节,来指导范围计算,简化弹塑性适用条件,并根据Miner’s准则累积计算实效总和。

ANSYS可进行下列疲劳计算:●可以通过后处理已有的应力结果,来确定实体单元或壳单元的疲劳因子(也可以手动输入应力值来计算线单元模型的疲劳)●对于某工况可以存储其应力和载荷。

●对于每一个位置可以定义其应力集中系数和每一个工况的缩放因子其中,位置是指模型中的一个节点,将存储此处的疲劳应力。

位置一般选在易发生疲劳破坏的点处。

工况是指在一个特定应力循环周期内,不同时间出现的一系列应力条件。

载荷是指一种应力条件,是工况的一部分。

交变应力集度(alternating stress intensity)用来度量两个不同载荷之间应力状态的差别。

进行疲劳分析通常由5个步骤:1.调用ANSYS数据,进入后处理模块2.确定大小(位置的数量,工况和载荷),定义疲劳材料属性,确定应力位置,并定义应力集中系数。

3.存储各种工况和载荷条件下的关注点的应力值;赋予工况重复和缩放因子。

4.激活疲劳计算。

5.查看结果。

14.3.1调用ansys数据,进入后处理模块具体的过程为:1.进入后处理模块,Command(s): /POST1GUI: Main Menu> General Postproc2.调用ansys数据,Command(s): RESUMEGUI: Utility Menu> File> Resume from14.3.2确定大小,疲劳材料属性和位置需要定义如下数据:●位置、工况和载荷的最大值●疲劳材料属性●应力的位置和应力集中系数。

基于ANSYS的简体法兰的疲劳强度分析

4 ・ 6

基 于 A S S的简体法兰的疲劳强度分析 NY

马字, 郑民欣

( 郑州轻工业学院 机电工程 学院, 河南 郑 州 400 ) 502

≮进拟的韵提基疲块仿算 _命1法分静理羹…_ -行,应鲒供础 进真 耗得兰布态啼劳蔓 其 用到进构必依 行算 一数 力 分上. 计 件 值最应在析糖析疲 ; 疲 模体变此的麓 麓 卞系简・设要, 模:估 对数大步计 爸分 鼻 劳. 寿而 其从 为 劳 通 过

由于三通连接处内外均 为圆弧过渡 , 过渡圆弧面不

问题。螺栓法兰连接系统中关于法兰应力应变分析方面 的研究工作, 国际上最早可以追溯到 1 9世纪末 , 近年来国

内也对法兰的性 能进行了一些研 究, 并取得 了一定的成 果心 。其 中有文献利用 A S S有限元分析软件通过建立 ] NY

同, 简体承压能力也不同, 因此需要设计筒体 圆弧过渡面。

算, 诸如相加 、 、 、 相减 相交 分割、 粘结和重叠。在创建复杂

・

47 ・

实体模型时 , 、 体 、 对线 面、 基元 的布尔操作能减少相当可

A一 螺栓危险截面的面积 , 叮 4 A 『 / 预紧力的具体数值应根据载荷性质 、 连接刚度等具 体工作条件确定。本文中筒体端部法 兰螺栓连接处螺栓

为依据 , 进行疲劳仿真计算 , 估算其疲劳寿命耗用系数 , 探

讨分析该简体法兰的疲劳寿命情况 , 从而为法兰进一步的

结构设计提供必要的理论依据。

在一定的管道尺寸和压力以及温度组合的条件下, 法兰的

刚度校核就更加必要…。由于螺栓连接广泛地存在于管

1 有 限元 建模

在进行有限元建模 时, 首先应该根据研究对象 的形

ANSYS疲劳分析

ANSYS疲劳分析ANSYS是一种流行的工程仿真软件,用于进行各种工程问题的有限元分析。

在工程实践中,疲劳分析是一个非常重要的领域。

疲劳是指材料在重复载荷作用下逐渐破坏的过程。

疲劳分析的目的是评估结构在实际使用条件下的寿命和性能。

ANSYS可以用来进行疲劳分析,通过确定应力和应变的分布,评估结构在长期使用中可能出现的问题。

在进行疲劳分析之前,首先要进行有限元模型的建立。

这包括将结构模型导入到ANSYS中,确定边界条件和加载条件等。

在进行疲劳分析时,首先要确定疲劳载荷的类型和大小。

这可以通过实验测量或数值模拟来获取。

然后,将载荷应用在结构模型上,并进行动态分析。

ANSYS可以模拟不同的载荷情况,例如正弦载荷、随机载荷和脉冲载荷等。

通过分析结果,可以获得结构在不同位置的应力和应变分布。

在完成动态分析后,可以对结果进行验证和修正。

如果分析的结果与实际测量不符,可能需要对模型进行修正。

修正的方法包括调整材料的本构模型、改变模型的几何形状或重新定义载荷条件等。

完成验证后,可以进行疲劳分析。

在ANSYS中,可以使用不同的疲劳分析模块进行分析。

其中最常用的是疲劳寿命评估模块。

该模块可以根据疲劳参数和材料的S-N曲线,预测结构在给定载荷下的疲劳寿命。

这可以帮助工程师评估结构的安全性和可靠性,并采取适当的措施来延长结构的使用寿命。

疲劳分析还可以进行应力寿命曲线分析。

该分析方法可以通过建立不同应力水平和循环数的组合,预测结构的疲劳寿命。

这对于识别结构中的关键部位和进行寿命预测非常有帮助。

此外,还可以使用应变寿命方法进行疲劳分析。

该方法通过应变历程和损伤累积,评估结构在疲劳载荷下的性能。

在完成疲劳分析后,可以对结果进行后处理。

这包括评估结构的疲劳寿命、疲劳裕度和故障位置等。

通过分析结果,可以确定哪些部位可能会在疲劳过程中发生破坏,并采取适当的措施来加强这些部位。

总之,ANSYS是进行疲劳分析的强大工具。

它可以用于建立结构模型、应用载荷、进行动态分析和预测结构的疲劳寿命。

ansysworkbench疲劳分析流程

ansys workbench疲劳分析流程基于S-N曲线的疲劳分析的最终目的是将变化无规律的多轴应力转化为简单的单轴应力循环,以便查询S-N曲线,得到相应的疲劳寿命。

ansys workbench的疲劳分析模块采用如下流程,其中r=Smin/Smax,Sa为应力幅度,Sm应力循环中的应力均值,注意后一个m不是大写:):(1)无规律多轴应力-->无规律单轴应力这个转换其实就是采用何种应力(或分量)。

只能有以下选择:V on-Mises等效应力;最大剪应力;最大主应力;或某一应力分量(Sx,Syz等等)。

有时也采用带符号的Mises应力(大小不变等于Mises应力,符号取最大主应力的符号,好处是可以考虑拉或压的影响(反映在平均应力或r上))。

同强度理论类似,Von-Mises等效应力和最大剪应力转换适用于延展性较好的材料,最大主应力转换用于脆性材料。

(2)无规律单轴应力-->简单单轴应力循环其本质是从无规律的高高低低的等效单轴应力--时间曲线中提取出一系列的简单应力循环(用Sa,Sm表征)以及对应的次数。

有很多种方法可以完成此计数和统计工作,其中又分为路径相关方法和路径无关方法。

用途最广的雨流法(rain flow counting method)就是一种路径相关方法。

其算法和原理可见“Downing, S., Socie, D. (1982) Simplified rain flow counting algorithms. Int J Fatigue,4, 31–40“。

经过雨流法的处理后,无规律的应力--时间曲线转化为一系列的简单循环(Sa,Sm和ni,ni为该循环的次数,Sm如果不等于0,即r!=-1,需要考虑r的影响)。

然后将r!=-1的循环再转化到r=-1对应的应力循环(见下),这样就可以根据损伤累计理论(Miner准则)计算分析了:Sum(ni/Ni) Ni为该应力循环对应的寿命(考虑Sa,Sm)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

疲劳就是指结构在低于静态极限强度载荷的重复载荷作用下,出现断裂破坏的现象。

例如一根能够承受 300 KN 拉力作用的钢杆,在 200 KN 循环载荷作用下,经历 1,000,000 次循环后亦会破坏。

导致疲劳破坏的主要因素如下:载荷的循环次数;每一个循环的应力幅;每一个循环的平均应力;存在局部应力集中现象。

真正的疲劳计算要考虑所有这些因素,因为在预测其生命周期时,它计算“消耗”的某个部件就是如何形成的。

3、1、1 ANSYS程序处理疲劳问题的过程ANSYS 疲劳计算以ASME锅炉与压力容器规范(ASME Boiler and Pressure Vessel Code)第三节(与第八节第二部分)作为计算的依据,采用简化了的弹塑性假设与Mimer累积疲劳准则。

除了根据 ASME 规范所建立的规则进行疲劳计算外,用户也可编写自己的宏指令,或选用合适的第三方程序,利用 ANSYS 计算的结果进行疲劳计算。

《ANSYS APDL Programmer‘s Guide》讨论了上述二种功能。

ANSYS程序的疲劳计算能力如下:对现有的应力结果进行后处理,以确定体单元或壳单元模型的疲劳寿命耗用系数(fatigue usage factors)(用于疲劳计算的线单元模型的应力必须人工输入);可以在一系列预先选定的位置上,确定一定数目的事件及组成这些事件的载荷,然后把这些位置上的应力储存起来;可以在每一个位置上定义应力集中系数与给每一个事件定义比例系数。

3、1、2 基本术语位置(Location):在模型上储存疲劳应力的节点。

这些节点就是结构上某些容易产生疲劳破坏的位置。

事件(Event):就是在特定的应力循环过程中,在不同时刻的一系列应力状态,见本章§3、2、3、4。

载荷(Loading):就是事件的一部分,就是其中一个应力状态。

应力幅:两个载荷之间应力状态之差的度量。

程序不考虑应力平均值对结果的影响。

3、2 疲劳计算完成了应力计算后,就可以在通用后处理器 POST1 中进行疲劳计算。

一般有五个主要步骤:1、进入后处理 POST1,恢复数据库;2、建立位置、事件与载荷的数目,定义材料疲劳性质,确定应力位置与定义应力集中系数;3、存储不同事件与不同载荷下关心位置的应力,并指定事件的重复次数与比例系数;4、激活疲劳计算;5、查瞧结果。

3、2、1 进入POST1与恢复数据库依照下列步骤进行疲劳计算:1、进入POST1命令:POST1GUI:Main Menu>General Postproc2、把数据库文件(Jobname、DB)读入到在内存中(如果所要做的疲劳计算就是正在进行的 ANSYS 计算过程的继续,则 Jobname、DB 文件已在内存中)。

结果文件(Jobname、RST)必须已经存在并将其读入内存。

命令:RESUMEGUI:Utility Menu>File>Resume from3、2、2 建立疲劳计算的规模、材料疲劳性质与疲劳计算的位置定义下列数据:位置、事件与载荷的最大数目;材料的疲劳性质;应力位置与应力集中系数(SCFs)。

1、定义位置、事件与载荷的最大数目缺省情况下,疲劳计算最多包括5个节点位置,10个事件,每个事件中3个载荷。

如果需要,可以通过下面的命令来设置较大的规模(即较多的位置、事件与载荷)。

命令:FTSIZEGUI:Main Menu>General Postproc>Fatigue>Size Settings2、定义材料的疲劳性质为了计算各种耗用系数,以及为了包含简化弹塑性效应,必须定义材料的疲劳性质。

在疲劳计算中,感兴趣的材料性质有:S-N 曲线:应力幅[(Smax -Smin)/2]-疲劳循环次数的关系曲线。

ASMES-N 曲线考虑了最大平均应力的影响。

如果需要,应把输入的 S-N 曲线进行调节以便考虑平均应力强度效应。

如果不输入S-N曲线,那么对于各种可能的应力状态的组合,应力幅将降序排列,但不计算耗用系数。

命令:FPGUI:Main Menu>General Postproc>Fatigue>S-N TableSm-T曲线:设计应力强度值-温度曲线。

如要考虑检查应力范围就是否进入塑性,就必须定义该曲线。

命令:FPGUI:Main Menu>General Postproc>Fatigue>Sm_T Table弹塑性材料参数 M 与 N(应变强化指数)。

只在需要使用简化的弹塑性准则时,才输入 M、N。

这些参数可以从 ASME 规范中获得。

命令:FPGUI:Main Menu>General Postproc>Fatigue>Elas-plas Par下述例子说明了用于输入疲劳材料性质的FP命令的使用方法:! Define the S-N table:FP,1,10,30,100,300,1000,10000 ! Allowable Cycles, NFP,7,100000,1000000 ! "FP,21,650,390,240,161,109,59 ! Alternating Stress-FP,27,37,26 ! Intensity Range, S, ksi! Define the Sm-T table:FP,41,100,200,300,400,500,600 ! Temperature, deg FFP,47,650,700,750,800 ! "FP,51,20,20,20,18、7,17、4,16、4 ! "Design Stress-IntensityFP,57,16、1,15、9、15、5,15、1 ! Value", Sm (=2/3*Sy or ! 1/3 *Su), ksi! Define the elastic-plastic material parameters:FP,61,1、7,、3 ! M and N3、定义应力位置与应力集中系数下面的选项允许用户显式地定义疲劳计算中关心的节点位置、该位置的应力集中系数,以及在该位置的一个短的标题(可用20个字母)。

命令:FLGUI:Main Menu>General Postproc>Fatigue>Stress Locations注意--不就是所有的疲劳分析都需要使用FL命令。

如果使用FS、FSNODE或FSSECT等命令(见下),则疲劳节点位置就是自动定义的。

假使在建模时包含有足够细的网格,则所计算的应力就是准确的,因此不必指定应力集中系数 SCFs (但就是如果考虑表面影响、尺寸影响与腐蚀影响,则仍然需要指定SCFs )。

在计算疲劳时如果只需要考察一个位置,则可以省略标题。

假使定位明确,或就是不需要应力集中系数与标题,则可完全不使用FL命令。

这里给出了在一个圆柱筒分析中应用FL命令的例子。

整体坐标 Y 轴为旋转轴。

在不同璧厚交界处的外壁给出了应力集中系数 SCFs (针对轴向线性化应力)。

FL,1,281,,,,Line 1 at insideFL,2,285,,1、85,,Line 1 at outsideFL,3,311,,,,Line 2 at insideFL,4,315,,2、11,,Line 2 at outside图3-1 圆柱筒应力集中系数 SCFs3、2、3 储存应力、指定事件循环次数与比例因子3、2、3、1 储存应力为了进行疲劳计算,程序必须知道每一个位置上不同事件与载荷时的应力,以及每一个事件的循环次数。

可采用下列选项来存储每一个位置、事件与载荷组合情况下的应力:人工储存应力;从(Jobname、RBT)文件中取得节点应力;横截面应力。

[警告]:程序从不假定存在0应力条件。

如果一定要考虑零应力条件,就必须在每一个事件中明确地输入何处产生零应力。

下面的命令序列,说明如何存储应力。

在某些情况下,用户也可以用LCASE命令代替SET命令。

人工储存应力: FS从 Jobname、RST 中取出节点应力: SET,FSNODE横截面应力: PATH,PPATH,SET,FSSECT(横截面计算也需从 Jobname、RST 的数据中取得)可以用不同的方法在一个事件中储存应力。

下面说明各种不同的方法。

3、2、3、1、1 人工储存应力可以人工存储应力与温度(不就是直接从 Jobname、RST 的结果文件取得)。

在这种情况下,实际并没有将 POST1 的疲劳模块作为后处理器,而就是仅仅作为疲劳计算器使用。

线单元(如梁单元)的应力必须人工输入,因为疲劳模块不能如体元或壳元那样从结果文件中读取数据。

命令:FSGUI:Main Menu>General Postproc>Fatigue>-Store Stresses-Specified Val下面的例子说明用上述命令输入的方式:FS,201,1,2,1,-2、0,21、6,15、2,4、5,0、0,0、0FS,201,1,2,7,450、3在这个例子中,只输入了全应力(1~6项)与温度。

如果还要输入线性化应力,它们将紧随在温度后面,即8~13项。

注意--对只有轴向应力的梁单元,只需输入一个应力分量(SX),其余各项空白。

3、2、3、1、2 从结果文件中提取应力该方法把包含有6个分量的节点应力向量直接储存在结果的数据库内。

随后可以用FS命令修正存入的应力分量。

注意--在执行FSNODE命令之前,必须使用SET命令,可能还有SHELL命令。

SET命令从数据库的 Jobname、RST 文件中读取某一特殊载荷子步下的结果,SHELL命令可选择从壳单元的顶面、中面或底面读取结果(缺省就是从顶面读取结果)。

命令:FSNODEGUI:Main Menu>General Postproc>Fatigue>-Store Stresses-From rst File下面给出用FSNODE命令在一个事件的一个节点位置输入应力结果的例子:SET,1 ! Define data set for load step 1FSNODE,123,1,1 ! Stress vector at node 123 assigned to event 1, ! loading 1、SET,2 ! Define data set for load step 2FSNODE,123,1,2 ! 、、、event 1, loading 2SET,3 ! 、、、load step 3FSNODE,123,1,3 ! 、、、event 1, loading 3图3-2 一个事件中的三个荷载3、2、3、1、3 横截面应力本选项计算与存储截面路径(它就是由以前的PATH与PPATH命令定义的)端点的线性化应力。