复合模 论文

盖板零件的复合模具设计(冲孔落料弯曲)毕业论文

1.1

冲压是通过模具对板材施加压力或拉力,使板材塑性成型,有时对板材施加剪切力而使板材分离,从而获得一定尺寸、形状和性能的一种零件加工方法。由于冲压加工经常在材料冷状态下进行,因此也称冷冲压。冲压加工的原材料一般为板材或带材,故也称板材冲压。冲压加工需要研究冲压工艺与模具两个方面的问题。冲压工艺可以分为分离工序和成形工序。而分离工序又有落料、冲孔、切断、切边、剖切等工序;成型工序又包括卷圆、扭曲、拉深、变薄拉深、翻孔、翻边、拉弯、胀形、起伏、扩口、缩口、旋压、校形等。

关键字:冲压,落料冲孔弯曲,复合模,模具结构

ABSTRACT

The working process and the structural design of blanking,piercing and the bending compound die are expounded, By the technics analysis, Adopting working process of the piercing,bending and blanking ,Through the calulation of punching force,kickingforce,blank - holder force,discharging force and bending force , we determine the Type of Die. this mold uses the bevel pillars die set from backside,blanking die uses inlay and splice structure,waste materials is unloaded from the Slot of convex and concavedie.This Mould is compact, and it is convenience to install , dismantle and regrind,also it is very safe,Comparing with the traditional technology which uses conventional Mould,the production efficiencyis will be improved more than 20 times .

(完整版)落冲复合模毕业论文

摘要模具生产的工艺水平及科技含量的高低,已成为衡量一个国家科技与产品制造水平的重要标志,它在很大程度上决定着产品的质量、效益、新产品的开发能力,决定着一个国家制造业的国际竞争力。

当今社会的进步和发展,使原有的商品已经不能满足人们对物质的需求,然而有些商品的制造必须依靠模具才能够生产加工出来。

因此,模具的发展与人们的生活关系越来越紧密。

我们利用模具加工各种的工件,以便来满足人们的需要,模具的发展给我们带来了新的生活,新的时代。

因此这次我们的毕业设计要求设计一个模具以便检验自己所学模具有关方面的知识是否牢固。

由于产品的材料和工艺特性不同,生产用的设备也各异,模具种类繁多,但用的最为广泛的大约有以下几种:冷冲压模、塑料成型模、锻造模、精密铸造模、粉末冶金模、橡胶成型模、玻璃成型模、窑业制品模、食品糖果模、建材用模等。

其中以冷冲压模、塑料模的技术要求和复杂程度较高。

在这次设计中根据所给题目的要求,我首先对冲压件进行了分析,分析该零件的尺寸精度得出用一般精度的模具即可满足零件精度的要求,再从零件的形状、尺寸标注及生产批量等情况看,选择了冲孔落料的方案。

根据对零件的综合分析,在本人这次设计中我设计的模具是倒装冲孔落料复合模,主要介绍的是模具的冲孔落料,冲压生产中应用最广泛的工序之一。

由于材料和厚度的原因,我采用的加工方法为:采用复合工序冲孔落料模进行加工。

关键词:垫片冲压件冲孔落料复合模目录一、工件的工艺性分析 (1)(一)冲压件的工艺性分析 (1)(二)冲裁工艺方案的确定 (1)二、主要数据的计算 (2)(一)排样方案的确定及计算 (2)(二)冲压力的计算 (4)(三)模具压力中心的确定 (6)(四)模具刃口及公差的计算 (7)三、模具结构及模具零件的设计 (9)(一)模具类型的选择 (9)(二)定位方式的选择 (10)(三)卸料装置与推件装置的选取 (10)(四)导向方式的选择 (11)(五)工作零件的设计 (12)四、闭合高度的计算 (17)五、模具总装图 (18)六、模具材料的选择 (18)七、结论 (19)八、参考文献 (19)垫片倒装复合模设计一、工件的工艺性分析零件简图:如图1.1所示工件名称:垫片生产批量:大批量材料:45钢板厚度:5(一)冲压件的工艺性分析冲压件的工艺性是指冲压件对冲压工艺的适应性。

模具设计复合材料成型分析论文

模具设计复合材料成型分析论文摘要:大型复合材料零件在成型的过程中需要使用到大型框架式模具,这就需要在设计时先用模型建模。

在本文中分析了实际应用中模具的应力和变形等问题,同时还对设计中的其他问题进行了分析,这样可以确保模具设计的高效性和精准性,让模具结构能更加符合复合材料零件成型的需求。

关键词:模具设计;框架式成型;复合材料复合材料具有较好的优越性,一直被应用于航空领域中,由于飞机零件需要较高的精确度,同时它们的尺寸较大,一般会使用复合材料对其进行固化成型。

在复合材料的成型过程中,复合材料构件会直接与模具的型面相接触,一旦模具发生变形,构件的尺寸和形状等就会受到影响。

模具的尺寸若是较大,那么在其固化的过程中复合材料的固化质量和表面温度会受到模具型面不均匀的温度场的影响。

当前在一些大尺寸的模具成型过程中一般会选择使用框架式结构,这种结构有着均匀的厚度,同时通风效果较好,能快速升降温,这些模具中的各个点可以均匀受热,模具中的各个部位就不会因为升降温而发生变形。

在当前设计框架式模具的过程中,在设计多个支撑框架时,不仅需要经过重复且繁琐的操作,同时操作也较为费时费力,设计模型需要丰富的经验,但是模具使用起来较为费劲,同时也不利于校核模型的温度情况和变形情况,在设计模具的过程中就缺乏精准度同时也缺乏效率。

为了及时改善该情况,就需要将模具设计和更改的效率提高,同时在设计的过程中需要进行周全的考虑,将复合材料在制件过程中的固化变形问题解决掉。

在设计该种框架式的模具时,应建立起一种能进行快速更改和建模的方式,并通过有限元分析模型,对模型根据分析的结果进行优化和调整,这样可以更好地对模具的尺寸和回弹情况进行设计补偿,以便得出最精确的模具结构设计结果。

1建模的快速化方法如果是框架式的模具成型,它的结构主要包括底板、型面板和吊环等部分。

在设计模具的过程中,需要对支撑隔板的数量、厚度、通风口的定位尺寸等参数进行调整。

当前,在设计模型模具的过程中一般会使用CATIA软件的方式来进行,在建模时需要首先进行产品型面的提取、接合等操作,这样就形成了模具的型面板;然后再进行隔板和隔板上的通风孔的制作,它需要通过平面化的编制和绘制草图及凸台等操作才能形成,隔板和隔板上的通风孔是和型面板相连接的。

复合冲压模具研究与使用毕业论文

复合冲压模具研究与使用毕业论文目录1 绪论 (1)1.1模具行业 (1)1.2国外模具发展状况及趋势 (1)1.3本次设计的主要方向、容及目的 (2)2 冲压工艺与模具设计 (4)2.1 冲压件工艺分析 (4)2.2 工艺方案及模具结构类型 (4)2.3 排样及搭边 (5)2.4 冲压力与压力中心计算 (6)2.4.1 冲压力 (6)2.4.2 压力中心 (7)2.5 工作零件刃口尺寸计算 (8)2.5.1 刃口尺寸确定的原则 (8)2.5.2 刃口尺寸确定的方法 (9)2.6 工作零件结构尺寸 (11)2.6.1 落料凹模板尺寸 (11)2.6.2 落料凸模尺寸 (11)2.6.3 冲孔凸模尺寸 (11)2.7 其它模具零件结构尺寸及模架选用 (12)2.8 压力机的规格选用 (12)2.9 模具装配图 (13)2.10 模具零件图 (14)2.11 零件技术要求 (24)3 模具制造 (25)3.1 主要模具零件及其加工工艺过程 (25)3.1.1 落料凹模加工工艺过程 (26)3.1.2 冲孔凸模加工工艺过程 (26)3.1.3 落料凸模加工工艺过程 (27)3.1.4 凸模固定板加工工艺过程 (28)3.1.5 落料凸模固定板加工工艺过程 (28)3.1.6 卸料板加工工艺过程 (29)3.1.7 上垫板加工工艺过程 (29)3.1.8 下垫板加工工艺过程 (30)3.1.9 空心垫板加工工艺过程 (30)3.1.10 推件块加工工艺过程 (31)3.1.11 上模座加工工艺过程 (31)3.1.12 下模座加工工艺过程 (32)3.2 其余模具标准零件 (32)3.2.1 固定挡料销及导料销 (32)3.2.2 推杆 (33)3.2.3 防转销 (33)3.2.4 圆柱销 (34)3.2.5 卸料螺钉 (35)3.2.6 六角圆柱头螺钉 (35)3.2.7 模柄 (36)3.2.8 卸料弹簧 (37)3.2.9 导柱导套 (38)3.2.10 模座 (38)4 模具装配与调试 (40)4.1 模具装配特点 (40)4.2 装配技术要求 (40)4.3 装配过程 (41)4.3.1 常用的装模工具 (41)4.3.2 模具的装配 (41)4.4 装模与试模 (43)4.4.1 模具的安装 (43)4.4.2 模具的调试 (44)4.5 检验和验收技术条件 (45)4.6 使用规定 (46)4.7 冲模设计的审核项目 (46)4.8 模具制造者的保证 (47)结论 (49)致谢 (50)参考文献 (51)1 绪论1.1模具行业没有高水平的模具就没有高水平的产品。

焊片落料冲孔复合模毕业论文

北方民族大学学士学位论文论文题目:焊片落料冲孔复合模北方民族大学教务处制毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日摘要冲压是在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的加工方法。

冲压通常是在常温下对材料进行冷变形加工,且主要采用板料来加工成所需零件,所以也叫冷冲压或板料冲压。

毕业设计(论文)--倒装式复合模冲压模具设计[管理资料]

![毕业设计(论文)--倒装式复合模冲压模具设计[管理资料]](https://img.taocdn.com/s3/m/5ff8471eaeaad1f347933f1e.png)

毕业设计(论文)--倒装式复合模冲压模具设计摘要冲压模具在实际工业生产中应用广泛在传统的工业生产中工人生产的劳动强度大劳动量大严重影响生产效率的提高随着当今科技的发展工业生产中模具的使用已经越来越引起人们的重视而被大量应用到工业生产中来冲压模具的自动送料技术也投入到实际的生产中冲压模具可以大大的提高劳动生产效率减轻工人负担具有重要的技术进步意义和经济价值本文采用模具来生产工艺该模具设计的难点主要是如何解决好零件中的孔冲裁确定模具结构如何进行模具的制造及冲裁方案选定等本文结合的特点具体解决了压力机的选择与校核凸模和凹模刃口尺寸计算及结构设计定位方案设计卸料方式的设计主要模具零件的加工工艺标准零件的选用模具的装配等一系列的设计工作这些设计可为类似的零件模具设计提供现实的指导意义此次模具设计的突出特点是尝试使用复杂的复合模具解决常规冲压工艺模具套数多工艺路线长生产成本高效率低等缺点并为以后此类零件冲压工艺的编制及模具设计提供了可靠的依据本文介绍的模具实例结构简单实用使用方便可靠对类似工件的大批量生产具有一定的参考作用关键词冲模复合模冲裁力冲裁间隙AbstractThe stamping dies are widely used in the actual industrial production Traditional industrial production the labor intensity of workers in theproduction of large amount of labor seriously affecting the efficiency of production With the development of science and technology the use of molds in the industrial production has drawn increasing attention be applied to industrial production Automatic feeding of the stamping dies into the actual production of stamping dies can greatly improve labor productivity reduce workers burden and has important significance of the technological progress and economic valueDesigned flip composite mold mold design process to produce the transition board The difficulty of the mold design is how to resolve the punching of holes in the good parts to determine the mold structure how to conduct the manufacture of molds and blanking program selected In this paper the characteristics of the transition board specifically address the selection and checking of the press the punch and the die edge size calculations and structural design positioning design discharge mode design the main process of the mold parts standard parts selection mold assembly of a series of design work these designs provide practical guidance for similar parts mold design The salient features of the mold design is to try to use complex composite mold to solve the mold of copy number of the conventional stamping process the length of routes high production costs and low efficiency and after preparation of such parts stamping process and die design a reliable basisThis article describes the mold instance structure is simplepractical reliable and easy to use with some reference to mass production of similar workpiecesKey words Composite Modulus Blanking force Blanking clearance目录摘要IAbstract II第一章绪论I11 概述 112 冲压技术的进步 113 模具的发展与现状 114 模具CADCAECAM技术 115 课题的主要特点及意义 1第2章过渡板的工艺分析 121 工艺分析 122 冲压加工方案的制定 123 排样图设计1第3章模具总体结构设计 131 模具总体结构 132 出料装置 133 模具结构特点 134 模具工作过程 135 模具的使用场合 1第4章模具冲压力的计算 141确定冲压力 142落料力的计算 1第5章模具零件的设计与计算1 51 凸凹模刃口尺寸的计算原则1 com 凸凹模间隙的选择1com 凸凹模刃口尺寸计算 152 凸凹模的设计 1com 凸模的结构和固定形式 1 com 凸模长度的确定 1com 凸模的强度计算 1com 凹模结构形式设计1com 凹模结构尺寸的确定 153凹凸模的设计 1第六章模具零部件的选取 161 模板的设计162 挡料装置的设计 163 卸料装置的设计 164 推件与顶件装置的设计 165 上下模座的设计 166 导柱导套的设计 167 模柄的设计168 凹凸模固定板和垫板的设计169 紧固零件的设计 1610 导料销的设计 1611 卸料弹簧的选用 1612 冲压设备的选用 1613 选择压力机 1第7章压力中心的计算 171 压力中心 1com 计算步骤 1com 计算压力中心 1总结1致谢1参考文献 1绪论11 概述冲压成形作为现代工业中一种十分重要的加工方法用以生产各种板料零件具有很多独特的优势其成形件具有自重轻刚度大强度高互换性好成本低生产过程便于实现机械自动化及生产效率高等优点是一种其它加工方法所不能相比和不可替代的先进制造技术在制造业中具有很强的竞争力被广泛应用于汽车能源机械信息航空航天国防工业和日常生活的生产之中[]在吸收了力学数学金属材料学机械科学以及控制计算机技术等方面的知识后已经形成了冲压学科的成形基本理论以冲压产品为龙头以模具为中心结合现代先进技术的应用在产品的巨大市场需求刺激和推动下冲压成形技术在国民经济发展实现现代化和提高人民生活水平方面发挥着越来越重要的作用[]-[16]12 冲压技术的进步进几十年来冲压技术有了飞速的发展它不仅表现在许多新工艺与新技术在生产的广泛应用上如旋压成形软模具成形高能率成形等更重要的是人们对冲压技术的认识与掌握的程度有了质的飞跃[1]现代冲压生产是一种大规模继续作业的制造方式由于高新技术的参与和介入冲压生产方式由初期的手工操作逐步进化为集成制造图1-1生产过程逐步实现机械化自动化并且正在向智能化集成化的方向发展实现自动化冲压作业体现安全高效节材等优点已经是冲压生产的发展方向[]-[16]冲压自动化生产的实现使冲压制造的概念有了本质的飞跃结合现代技术信息系统和现代化管理信息系统的成果由这三方面组合又形成现代冲压新的生产模式计算机集成制造系统CIMSComputer Integrated Manufacturing System把产品概念形成设计开发生产销售售后服务全过程通过计算机等技术融为一体将会给冲压制造业带来更好的经济效益使现代冲压技术水平提高到一个新的高度13 模具的发展与现状模具是工业生产中的基础工艺装备是一种高附加值的高技术密集型产品也是高新技术产业的重要领域其技术水平的高低已成为衡量一个国家制造水平的重要标志随着国民经济总量和工业产品技术的不断发展各行各业对模具的需求量越来越大技术要求也越来越高目前我国模具工业的发展步伐日益加快十一五期间产品发展重点主要应表现在 [2]1汽车覆盖件模2精密冲模3大型及精密塑料模4主要模具标准件5其它高技术含量的模具目前我国模具年生产总量虽然已位居世界第三其中冲压模占模具总量的40以上[2]但在整个模具设计制造水平和标准化程度上与德国美国日本等发达国家相比还存在相当大的差距以大型覆盖件冲模为代表我国已能生产部分轿车覆盖件模具轿车覆盖件模具设计和制造难度大质量和精度要求高代表覆盖件模具的水平在设计制造方法手段上已基本达到了国际水平模具结构功能方面也接近国际水平在轿车模具国产化进程中前进了一大步但在制造质量精度制造周期和成本方面以国外相比还存在一定的差距标志冲模技术先进水平的多工位级进模和多功能模具是我国重点发展的精密模具品种在制造精度使用寿命模具结构和功能上与国外多工位级进模和多功能模具相比存在一定差距[2-3]14 模具CADCAECAM技术冲压技术的进步首先通过模具技术的进步来体现出来对冲模技术性能的研究已经成为发展冲压成形技术的中心和关键[]20世纪60年代初期国外飞机汽车制造公司开始研究计算机在模具设计与制造中的应用通过以计算机为主要技术手段以数学模型为中心采用人机互相结合各尽所长的方式把模具的设计分析计算制造检验生产过程连成一个有机整体使模具技术进入到综合应用计算机进行设计制造的新阶段模具的高精度高寿命高效率成为模具技术进步的特征模具CADCAECAM是改造传统模具生产方式的关键技术是一项高科技高效益的系统工程它以计算机软件的形式为企业提供一种有效的辅助工具使工程技术人员借助于计算机对产品性能模具结构成形工艺数控加工及生产管理进行设计和优化[4]模具CADCAECAM技术能显著缩短模具设计与制造周期降低生产成本和提高产品质量已成为模具界的共识模具CADCAECAM在近20年中经历了从简单到复杂从试点到普及的过程进入本世纪以来模具CADCAECAM技术发展速度更快应用范围更广在CADCAECAM发展应用方面本世纪初美国UGS公司与我国华中科技大学合作在UG-II现为NX软件平台上开发出基于三维几何模型的CAD软件NX-PDW该软件包括工程初始化工艺预定义毛坯展开毛坯排样废料设条料排样压力计算和模具结构设计等模块具有特征识别与重构全三维结构关联等显著特色已在2003年作为商品化产品投入市场与此同时新加波马来西亚印度及我国台湾香港有关机构和公司也在开发和试用新一代级进模CADCAM系统我国从上世纪90年代开始华中科技大学上海交通大学西安交通大学和北京机电研究院等相继开展了级进模CADCAM系统的研究和开发如华中科技大学模具技术国家重点实验室在AutoCAD软件平台上开发出基于特征的CADCAM系HMJC 包括板金零件特征造型基于特征的冲压工艺设计模具结构设计标准件及典型结构建库工具和线切割自动编程5个模块上海交通大学为瑞士法因托精冲公司开发成功精密冲裁级进模CACCAM系统西安交通大学开发出多工位弯曲级进模CAD 系统等近年来国内一些软件公司也竞相加入了级进模CADCAM系统的开发行列如深圳雅明软件制作室开发的系统CmCAD富士康公司开发的用于单冲模与复合模的CAD系统Fox-CAD等[4]展望国内外模具CADCAECAM技术的发展本世纪的科学技术正处于日新月异的变革之中通过与计算机技术的紧密结合人工智能技术并行工程面向装配参数化特征建模以及关联设计等一系列与模具工业相关的技术发展之快学科领域交叉之广前所未见今后10年新一代模具CADCAECAM系统必然是当今最好的设计理念最新的成形理论和最高水平的制造方法相结合的产物其特点将反映在专业化网络化集成化智能化四个方面主要表现在[4]1模具CADCAM的专业化程度不断提高2基于网络的CADCAECAM一体化系统结构初见端倪3模具CADCAECAM的智能化引人注目4与先进制造技术的结合日益紧密15 课题的主要特点及意义该课题主要针对在对冲孔落料工艺分析的基础上提出了该零件采用的冲压方案根据零件的形状尺寸精度要求设计过程中综合考虑采用直对排法排样保证工件的尺寸和形状位置精度要求的同时提高了材料的利用率和劳动生产率本课题涉及的知识面广综合性较强在巩固大学所学知识的同时对于提高设计者的创新能力协调能力开阔设计思路等方面为作者提供了一个良好的平台工艺分析图1-1 过渡板技术要求该零件为是企业产品中的一个主要零件如图2-1所示其作用是用来连接支座底板和埋板的该零件生产属于批量生产零件22 冲压方案的制定[5]可知尺寸精度应选IT12-IT13两孔中心距公差为012mm孔中心与边缘距离尺寸公差为05mm冲裁件的角度误差为表面粗糙度为Ra63该零件需要控制的尺寸有分别为公差等级IT11IT12级其余尺寸均为未注公差可以按IT12级取公差该零件材料为料厚为mm因而从尺寸精度和材料方面分析比较适合用冲压加工2 排样图设计排样图是设计的关键它具体反映了零件在整个冲压成形过程中毛坯外形在条料上的截取方式及与相邻毛坯的关系而且对材料的利用率冲压加工的工艺性以及模具的结构和寿命等有着显著的影响[14]零件排样的搭边值要求及零件的外形结构特性考虑到材料利用率的提高加工排样图如图1-2所示工件宽度查表-19[5]取搭边值 a 1mm冲切外形时工件间的搭边连接最小宽度取18mm故应针对零件和零件展开后的工艺特点并综合考虑工艺分析各个因素后设计合理的排样图及具体工位安排故条料宽度 4992m取b 50mm冲压进距计算材料的利用率一个进距内的冲裁面积2632125其中包括个进距内冲出的小孔面积-- 2062mm故一个距的材料利用率为2-1第3章模具总体结构设计模具总体结构如图3-1所示该模具采用后侧导柱模架冲圆孔凸模19冲孔凸模18导销凸模固定板采用压入式装配用圆柱销在上模座上定位与垫板一起固定在上模座上凹模1采用整体加工而成条料送进步距由控制弹性卸料板完成冲孔切断废料由凹模下面的漏料孔a 主视图b俯视图1-下模座2-导柱 3-凹凸模固定板 4-弹簧 5-卸料螺钉6-卸料板7-卸料板 8- 9-紧固螺钉 10-螺钉 11-模柄12-打料杆 13-推板 14-推杆 15-垫板 16-圆柱销 17-凹模18-冲小孔凸模19-冲孔凸模20- 21-凹凸模22-挡料销23-导料销图3-1 模具结构示意图32 出料装置采用弹性卸料板7卸料弹性卸料板由弹簧6产生的弹性实现卸料并穿过卸料螺钉3杆部安装在凸模固定板与卸料板之间导正销与导正孔之间存在一定的间隙一般可以避免导正销卡在导正孔内若为了防止导正销卡在导正孔内可以采用在局部设计卸料块与弹簧靠弹簧产生的弹性实现卸料冲孔切边废料和切断废料由凹模下方的漏料孔逐步排出制件由模具终端沿斜面自动落下3模具结构特点[14]2冲裁时卸料板7先压住条料完成零件冲裁后压力机滑块上行打料杆12与压力机横杆相撞通过推板13推杆15与推件块20将零件从凹模17型腔中推出[14]34 模具工作过程35 模具的使用场合根据模具的工作过程可知倒装式冲孔落料复合模的冲孔废料可以从压力机的工作台孔中漏出同时工件靠由打料杆12推板13推杆14与推件块20组成的刚性推荐装置从上模推出故操作简便安全尤其适用于有自动接件装置的压力机能保证较高的生产率因此应优先应用但倒装式复合模中冲裁后工件嵌在上模部分的落料凹模内需由刚性或弹性弹性元件安装在凹模容腔中推件装置推出刚性推件装置推件可靠可以将工件稳当的推出凹模但在冲裁时刚性推件装置对工件不起压平作用故工件平整度及尺寸精度比弹性推件装置时由于弹性元件受安放空间的限制卸料力受到一定的限制对厚料的卸料易产生推料力不足等问题因此对厚料的卸料多用刚性推件装置而倒装式冲孔落料复合模也主要适用于工件较厚或平整度要求不高的零件加工[14]第4章模具冲压力的计算41确定冲压力冲裁件尺寸如图4-1图4-1 冲裁件尺寸冲压力是冲裁力卸料力推件力和顶件力的总称[11]在冲裁过程中冲裁力是随凸模进入材料的深度凸模行程而变化的冲裁力是选择设备吨位和设计检测模具强度的一个重要依据由于冲裁加工的复杂性和变形过程的瞬时性使得建立理论计算相当的困难用常用的计算公式计算用平口模具冲裁时冲裁作为纯剪切进行计算其冲裁力F为的数值查表可得并且可按剪切力 08计算为材料的抗拉强度即[5]实际选择设备时为了安全起见常取13左右的安全系数故4-1 式中 P冲裁力L冲裁件轮廓周长t材料厚度材料抗剪强度选择压力设备时其公称压力大于或等于计算出来的值42落料力的计算对于08钢其抗拉强度为[7]L为工件的轮廓长度L 151mm1落料力2冲孔力冲小孔冲大孔3 落料时的卸料力4-2 查表4-24 [5]对于08钢 t 20mm取因此4 冲孔时的推件力4-3 查图4-41 [5]凹模刃口形式刃口直壁部分h 6mm则选择冲床时的总压力为第5章模具零件的设计与计算1 凸凹模刃口尺寸的计算[12]故冲裁模刃口尺寸是指凸模与凹模的直径对圆形件而言尺寸并按人体原则标注确定凹凸模刃口及其公差必须遵循以下原则[9]落料时落料件的外径尺寸等于凹模的内径尺寸冲孔时冲孔件的内径尺寸等于凸模的外径尺寸所以落料模应以凹模为设计基准然后按间隙值确定凸模尺寸冲孔模应以凸模为设计基准然后按间隙值确定凹模尺寸凸凹模应考虑磨损规律凸模刃口尺寸磨损使冲孔尺寸减少凹模刃口尺寸磨损使落料尺寸变大为了提高磨具使用寿命保证冲裁件的尺寸精度要求设计落料模时制造模具时凹模刃口的基本尺寸应趋于工件的最小极限尺寸设计冲孔凸模时其刃口基本尺寸应趋于工件孔的最大极限尺寸凸凹模之间应保证合理的间隙值对于落料件凹模是设计基准间隙应由减小凸模尺寸来取得对于冲孔件凸模是设计基准间隙应有增大凹模尺寸来取得由于间隙在磨具磨损后会增大所以在设计凸凹模时均取最小合理间隙Zmin这样可以保证模具具有一定的使用寿命凹凸模刃口尺寸的设计要考虑模具制造的特点com 凸凹模间隙的选择凸凹模间隙值的大小对冲压制件质量模具寿命冲压力的影响很大是冲压工艺与模具设计中的一个极其重要的工艺参数根据零件材料及料厚查表-6 确定冲裁刃口始用双面间隙值Zmin 0 mm Z 0 mm[13]另外设计中考虑在合模时使毛坯完全压靠以保证的质量和尺寸精度12 凸凹模刃口尺寸计算磨具刃口尺寸及公差的计算与加工方法有关基本上可以分为两类一种是分开加工另一种是配合加工由于配合加工精度较低故生产中一般都采用分开加工[]分开加工就是分别规定凸模和凹模的尺寸和公差分别进行制造用凸模和凹模的尺寸及制造公差来保证间隙要求这种加工方法必须把模具的制造公差控制在间隙的变动的范围之内使模具制造难度加大主要用于冲裁件形状简单间隙较大精度较低的模具用分开加工的凹凸模具有互换性制造周期短便于成批制造[]采用分开加工必须满足下列条件[]最小冲裁间隙分别为凹凸模的制造公差凸模公差取下偏差凹模取上偏差一般可按零件公差的来选取冲压制件的尺寸精度主要决定于模具刃口的尺寸精度合理间隙的数值也必须靠模具的刃口尺寸来保证因此正确确定模具刃口尺寸极其公差是设计冲模的主要任务之一配合加工就是用凸模与凹模相互单配的方法来保证合理间隙加工后凸模和凹模必须对号入座不能互换一般情况下落料件以凹模为基准冲孔件以凸模为基准[5]内分开加工凹凸模刃口尺寸计算根据尺寸计算的原则冲裁件凹凸模工作部分尺寸确定如下[8]对于落料件5-25-3对于冲孔件5-4式中分别是落料凹凸模的基本尺寸分别是冲孔凹凸模的基本尺寸落料件的最大极限尺寸冲孔件的最小极限尺寸冲裁件公差分别是凹凸模制造公差磨损系数图5-1 冲裁件尺寸精度对冲小孔采用凹凸模分开加工的方法凹凸模的部分计算如下查冷冲压表4-15[5]可知凸模公差凹模公差校核00360-0246 0114mm 5-500200020 0040mm 5-6满足的条件查冷冲压P62 表4-15 可知磨损系数 05 公差 016对于冲孔件对于冲孔也采用凹凸模分开加工的方法凹凸模的部分计算如下查冷冲压表4-15 [5]可知凸模公差凹模公差校核00360-0246 0114mm00200025 0045mm满足的条件查冷冲压P62 表4-15 可知磨损系数 05 公差 024对于冲孔件对于外轮廓的落料由于形状比较复杂采用配合加工的方法其凹凸模刃口部分的计算如下以凹模为基准件凹模磨损后刃口部分尺寸都增大因此都属于A类尺寸零件图中未标注公差的尺寸按自由尺寸查冷冲压表4-16[5] 得磨损系数当为非圆形时时当为圆形时时时所以零件 R10mm处凹模尺寸查表3-15[5]得5-7零件35mm处凹模尺寸公差52 凸凹模的设计21 凸模的结构和固定形式由于冲件的形状和尺寸的不同冲模的加工以及装配工艺等实际条件亦有所不同所以在实际生产中使用的凸模结构形式也就有很多种形式一般冲裁凸模的形状是由产品的形状决定的它可以采用直身结构也可采用加强型结构主要的固定方式有台肩固定铆接螺钉和销钉固定以及粘结剂浇注法固定等[9] 本设计中采用用圆形和两种形式的凸模材料选用T10A钢淬火硬度HRC56-60 必要时表面可进行渗氮处理圆凸模可采用高精度外圆磨床加工异形凸模可以采用慢走丝线切割加工或成形磨削加工成形磨削是模具零件成形表面精加工的一种方法可以获得高尺寸精度高表面加工质量[7][19]图5-2 凸模凸模固定方式如所示凸模以过渡配合K6固紧在凸模固定板上顶端形成台肩以便固定并保证在工作时不被拉出安全可靠22 凸模长度的确定凸模工作部分的长度应根据模具的结构来确定一般不宜过长否则往往因纵向弯曲而使凸模工作时失稳致使模具间隙出现不均匀从而使冲件的质量及精度有所下降严重时甚至会使凸模折断根据模具设计结构形式凸模的长度[6]-8式中凸模的长度mm凸模固定板的厚度mm它取决于冲件的厚度t一般在冲制t 15mm的板料时取15~20mm当t 15~25mm时取20~25mm卸料板的厚度mm导料板的厚度mm附加长度mm主要考虑凸模进入凹模的深度对于冲裁凸模取1mm对于压弯凸模根据零件弯曲高度取52mm以及模具闭合状态下卸料板的到凸模固定板间的安全距离取20mm[5]来确定凹模厚度 5-9式中S垂直于送料方向的凹模刃口间最大距离K系数查P93 表4-34 可知k 035--050 取k 05S 80mm所以 H 0580 40mm又因为凸模固定板的厚度一般是凹模厚度的确定卸料版的厚度卸料版一般分为刚性卸料版和弹性卸料版两种形式弹性卸料版常用于冲裁较薄板料它具有压料作用所以得到的冲裁件比较平整广泛应用于复合模中采用弹性卸料版结构有敞开的工作空间操作方便生产率高在冲压过程中弹性卸料版先接触毛坯有预压作用冲压后也可使冲压件平稳卸料但由于受弹簧橡胶零件的限制其结构复杂卸料力较小并且可靠性与安全性不如刚性卸料版常用于较薄板材的卸料弹性卸料版与凸模的单边间隙一般取01--02t对于中小型卸料弹性卸料板的厚度取5mm--10mm取 10mm将各数据代入式4-8[]中得冲裁凸模长度 [8]图5-3 凸模尺寸精度要求com 凸模的强度计算冲裁时凸模因承受了全部的压力所以它承受了相当大的压应力而在卸料时又承受有拉应力因此在一次冲裁的过程中其应力为拉伸和压缩交变反复作用在一般情况下凸模的强度是足够的因此没有必要作强度的校核[9]但针对本零件特点其中有的凸模断面尺寸很小因此必须对相应凸模的强度包括凸模的最小断面危险断面的承压能力进行校核凸模的校核[5]校核5-10式中凸模最小截面的压应力凸模纵向所承受的压力它包括冲裁力和推件力凸模最小截面积。

复合冲压模具论文

冲压复合模广泛应用于金属成形零件的生产。

本文介绍了止动件冲孔、裁料复合模的设计,分析了止动件的冲压工艺和冲压工序的组成,对载体和排样设计方案作了分析和设计,分析了产品外形合理的接边工艺,确定了条料的送进与导料方式及定距结构形式,并对模具的主要部件设计作了详细地说明。

同时也包含了冲裁力计算,定距方法,冲裁间隙选择,压力中心计算的设计要点。

对模具的主要工作部位进行了详细的计算和设计,合理选择了压力机。

模具结构合理简单、制作容易、节省开支,使模具生产成本降低,提高经济效益。

关键词:冲压复合模,冲压工艺,排样,冲裁力,冲裁间隙,压力中心AbstractStamping compound mould were widely used in metal parts production. This paper introduces the stamping compound mould designing of the stop moving parts which includes punching and cutting material. And the technological process for stamping the part is analyzed and the layout designs are analyzed and designed, rational joint-edge process of products outline, decided the guiding of the bar stock and the form of the fixed distance , describes the key die parts in detail. At the same time, includes the main design point of stamping force calculation , fixed distance method, the selection of stamping clearance, compress force center an so on . This paper include calculation and design in detail for mainly working in mould parts. The mould structure is flexible and reliable and product quality can be guaranteed .Keywords:Stamping compound mould, Stamping process, Layout, Cutting force, Cutting clearance, Pressure center1 绪论 (1)1.1 课题简介 (1)1.2 选题背景 (1)1.3 冲压的特点及应用 (2)1.4 冲压的基本工序及模具 (2)1.5 设计现状及发展趋势 (3)2 对零件的综合分析 (3)2.1 工艺分析及模具结构类型………………………………………………...2.1.1 工艺分析…………………………………………………………..2.1.2 复合模的特点及选用……………………………………………..2.2 排样方案…………………………………………………………………...2.3 压力中心及冲压力的计算………………………………………………...2.3.1 压力中心的计算…………………………………………………..2.3.2 冲压力的计算……………………………………………………..2.3.3 压力机标称压力的确定…………………………………………..2.4 凸凹模刃口尺寸的计算…………………………………………………...2.4.1 刃口尺寸确定原则………………………………………………..2.4.2 冲孔凸凹模尺寸计算……………………………………………..2.4.3 落料凸凹模尺寸计算……………………………………………..2.5 凸凹模结构设计…………………………………………………………...2.5.1 冲孔凸模的设计…………………………………………………..2.5.2 冲孔凹模的设计…………………………………………………..2.5.3 落料凹模板的设计………………………………………………..2.5.4 落料凸模的设计…………………………………………………..2.6 模架及其附属组建的选择………………………………………………...2.7 模具其他模板的选择……………………………………………………...2.8 卸料弹簧的设计计算………………………………………………….......2.9 其他零件的选择…………………………………………………………...3 绘制装配图和零件图……………………………………………………………3.1 模具的三维图……………………………………………………………...3.2 模具装配图………………………………………………………………...3.3 凸凹模零件图……………………………………………………………...3.4 凹模板零件图……………………………………………………………...4 总结………………………………………………………………………………5 致谢………………………………………………………………………………6 参考文献…………………………………………………………………………1 绪论1.1 课题简介冲压是塑性加工的基本方法之一。

垫片落料冲孔复合模设计大学论文

垫片落料冲孔复合模设计【摘要】复合模具是模具生产的一种,是指通过一定工序将坯料冲裁成形的模具。

按照冲压的工艺性质分类,复合模具是使材料发生变形的冲裁模具。

我的课题包括零件的工艺分析,凸凹模的计算,冲压工序的确定分析的两套模具,正确的选用标准零件和其它的零件,对冲压结构进行了工艺分析已选取压力机。

绘制模具二维装配图和零件图。

此毕业设计需要用到CAD绘图,数控车床的加工打磨。

通过一系列的选择,我最终选择了冲压模零件的设计,主要介绍的是冲压模具的凸凹模计算,工艺顺序,模具的工作原理。

关键词:模具行业发展结构设计引言 (1)一、冲裁零件工艺性 (2)(一)零件分析 (2)(二)工序顺序确定 (2)(二)零件工艺分析 (2)(三)确定冲裁工艺方案 (2)二、确定模具总体结构方案 (3)(一)模具类型 (3)(二)选取操作与定位方式 (3)(三)卸料与出件 (3)(四)模架的类型选取 (3)三、冲件的工艺与计算 (3)(一)排样方案 (3)(二)排样图 (4)(三) 送料冲裁的示意图 (4)(四)条料宽度导料板间距计算 (4)(五)计算冲压力选取压力机 (4)四、凸、凹模刃口尺寸计算 (6)(一)落料凹模刃口尺寸的计算方法 (6)(二)冲孔凹模的刃口尺寸计算 (6)五、冲件凸凹模部件的结构与设计 (7)(一)凹模的设计 (8)(二)凸模的设计 (9)(三)凸凹模结构的设计 (9)六、模具总装图 (11)七、冲模的安全措施.............................................................................. 错误!未定义书签。

(一)冲模的结构安全....................................................................................... 错误!未定义书签。

(二)冲模安全装置........................................................................................... 错误!未定义书签。

复合模毕业设计论文

青岛理工大学琴岛学院本科毕业设计(论文)摘要冲压模具在实际工业生产中应用广泛。

在传统的工业生产中,工人生产的劳动强度大、劳动量大,严重影响生产效率的提高。

随着当今科技的发展,工业生产中模具的使用已经越来越引起人们的重视,而被大量应用到工业生产中来。

冲压模具的自动送料技术也投入到实际的生产中,冲压模具可以大大的提高劳动生产效率,减轻工人负担,具有重要的技术进步意义和经济价值。

本文提出采用模具来生产止动件的新工艺,并针对某规格夹具止动件设计了复合模。

该模具设计的难点主要是如何解决好零件中的孔冲裁、确定模具结构、冲裁方案选定等。

本文结合止动件的特点,具体解决了压力机的选择与校核、凸模和凹模刃口尺寸计算及结构设计、定位方案设计、卸料方式的设计、主要模具零件的加工工艺、标准零件的选用、模具的装配等一系列的设计工作,这些设计可为类似的零件模具设计提供现实的指导意义。

此次模具设计的突出特点是尝试使用复杂的复合模具,解决常规冲压工艺模具套数多、工艺路线长、生产成本高、效率低等缺点,并为以后此类零件冲压工艺的编制及模具设计提供了可靠的依据。

本文介绍的模具实例结构简单实用,使用方便可靠,对类似工件的大批量生产具有一定的参考作用。

关键词:冲模复合模冲裁力冲裁间隙青岛理工大学琴岛学院本科毕业设计(论文)AbstractPunching die has been widely used in industrial production. In the traditional industrial production, the worker work very hard, and there are too much work, so the efficiency is low. With the development of the science and technology nowadays, the use of punching die in the industial production gain more attention, and be used in the industrial production more and more. Self-acting feed technology of punching die is also used in production, punching die could increase the efficience of production and could alleviate the work burden,so it has significant meaning in technologic progress and economic value.This Article proposes using mold to produce retainer of the new technology, And against a standard fixture retainer design of the compound dies. The main problems of this mold design is how to solve retainer of punching holes, determine mold structure, how to manufacturing the mold and selected blanking programs and so on. This Article Combine the characteristics of retainer, concretely solve the choice and verify check of the press machine, the numeration and structure design of the point dimension of punch and matrix, the locating project design, the method of stripper, the main mold parts processing, the choice of standard parts, the design of the model assemble. These designs can provide realistic guiding significance for similar mold design. But the characteristics of the design is to try to using the complicate dies. To solve the problem of original process, such as large numbers of die, long process of technology, high production cost, low efficiency, difficulty in keeping symmetry of working parts are solved, and a reliable evidence for the workout of stamping process and die design of these parts is provided.The dies here discussed can be easily made, conveniently used, and safely operated. And it could be used as the reference in the large scale production of similar workpieces.key words: dies compound dies blanking force blanking dearance目录1绪论 (1)1.1模具行业 (1)1.2国内外模具发展状况及趋势 (1)1.3本次设计的主要方向、内容及目的 (3)2 冲压工艺与模具设计 (4)2.1 冲压件工艺分析 (4)2.2 工艺方案及模具结构类型 (4)2.3 排样及搭边 (5)2.4 冲压力与压力中心计算 (6)2.4.1 冲压力 (6)2.4.2 压力中心 (7)2.5 工作零件刃口尺寸计算 (8)2.5.1 刃口尺寸确定的原则 (8)2.5.2 刃口尺寸确定的方法 (8)2.6 工作零件结构尺寸 (10)2.6.1 落料凹模板尺寸 (10)2.6.2 落料凸模尺寸 (10)2.6.3 冲孔凸模尺寸 (11)2.7 其它模具零件结构尺寸及模架选用 (11)2.8 压力机的规格选用 (12)2.9 模具装配图 (12)2.10 模具零件图 (14)2.11 零件技术要求 (19)3模具制造 (21)3.1 主要模具零件及其加工工艺过程 (21)3.1.1 落料凹模加工工艺过程 (21)3.1.2 冲孔凸模加工工艺过程 (22)3.1.3 落料凸模加工工艺过程 (23)3.1.4 凸模固定板加工工艺过程 (24)3.1.5 落料凸模固定板加工工艺过程 (24)3.1.6 卸料板加工工艺过程 (25)3.1.7 上垫板加工工艺过程 (26)3.1.8 下垫板加工工艺过程 (26)3.1.9 空心垫板加工工艺过程 (27)3.1.10 推件块加工工艺过程 (27)3.1.11 上模座加工工艺过程 (28)3.1.12 下模座加工工艺过程 (28)3.2 其余模具标准零件 (28)3.2.1 固定挡料销及导料销 (28)3.2.2 推杆 (29)3.2.3 防转销 (29)3.2.4 圆柱销 (30)3.2.5 卸料螺钉 (31)3.2.6 内六角圆柱头螺钉 (31)3.2.7 模柄 (32)3.2.8 卸料弹簧 (33)3.2.9 导柱导套 (34)3.2.10 模座 (34)4模具装配与调试........................................................................... 错误!未定义书签。

反渗透复合膜功能材料论文

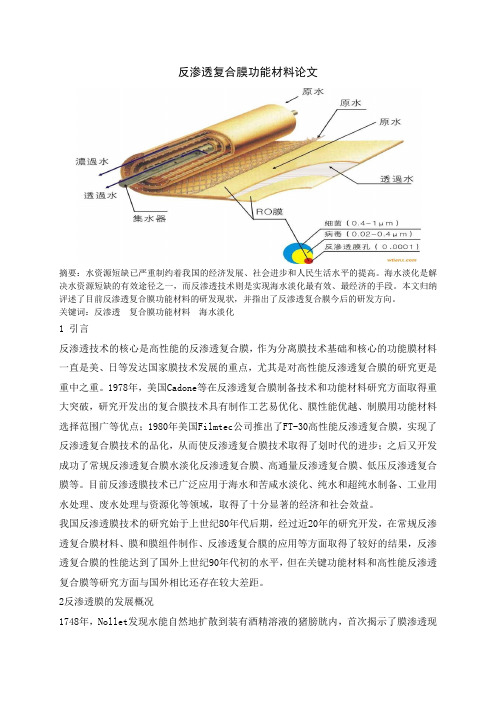

反渗透复合膜功能材料论文摘要:水资源短缺已严重制约着我国的经济发展、社会进步和人民生活水平的提高。

海水淡化是解决水资源短缺的有效途径之一,而反渗透技术则是实现海水淡化最有效、最经济的手段。

本文归纳评述了目前反渗透复合膜功能材料的研发现状,并指出了反渗透复合膜今后的研发方向。

关键词:反渗透复合膜功能材料海水淡化1 引言反渗透技术的核心是高性能的反渗透复合膜,作为分离膜技术基础和核心的功能膜材料一直是美、日等发达国家膜技术发展的重点,尤其是对高性能反渗透复合膜的研究更是重中之重。

1978年,美国Cadone等在反渗透复合膜制备技术和功能材料研究方面取得重大突破,研究开发出的复合膜技术具有制作工艺易优化、膜性能优越、制膜用功能材料选择范围广等优点;1980年美国Filmtec公司推出了FT-30高性能反渗透复合膜,实现了反渗透复合膜技术的品化,从而使反渗透复合膜技术取得了划时代的进步;之后又开发成功了常规反渗透复合膜水淡化反渗透复合膜、高通量反渗透复合膜、低压反渗透复合膜等。

目前反渗透膜技术已广泛应用于海水和苦咸水淡化、纯水和超纯水制备、工业用水处理、废水处理与资源化等领域,取得了十分显著的经济和社会效益。

我国反渗透膜技术的研究始于上世纪80年代后期,经过近20年的研究开发,在常规反渗透复合膜材料、膜和膜组件制作、反渗透复合膜的应用等方面取得了较好的结果,反渗透复合膜的性能达到了国外上世纪90年代初的水平,但在关键功能材料和高性能反渗透复合膜等研究方面与国外相比还存在较大差距。

2反渗透膜的发展概况1748年,Nollet发现水能自然地扩散到装有酒精溶液的猪膀胱内,首次揭示了膜渗透现象。

上世纪20年代V粕’t Ho仃和Gibbs建立了完整的稀溶液理论,并揭示了渗透压与其他热力学性能之间的关系,从而为渗透现象的研究奠定了坚实的理论依据。

但是,反渗透膜过程作为一项高新技术从实验室走向工业应用还是上世纪中叶的事。

冲孔落料复合模毕业设计论文

冲孔落料复合模毕业设计论文

一、工艺背景

模具冲压是指采用机械力学和冲制原理,在模具中采用冲床压力将金

属材料冲压成所需形状的一种加工方式。

本次设计的冲孔落料复合模,所

产出的件型为小型管材。

模具冲压工艺被广泛应用于汽车、家电、航空航天、钢结构、制冷和制造等多个行业,其中最主要的应用是汽车整车行业。

二、模具结构

1.模具基座:本模具的基座为焊接结构,基座下端采用W18Cr4V材料

加工而成,具有良好的硬度和耐磨性能,基座上端采用45#钢材加工而成,用于装配其他部件,且具有足够的硬度。

2.模芯:模芯采用45#钢加工而成,采用数控机床加工,其形状根据

产品图样设计而成。

3.模腔:模腔采用45#钢加工而成,采用数控机床加工,其形状根据

产品图样设计而成,为模具落料做准备。

4.模架:模架采用优质冷锻钢加工而成,具有良好的硬度和强度,用

于支撑模具,防止冲压过程中模具发生变形。

5.冲压模头:冲压模头采用38CrMoAlA优质钢材加工而成,具有良好

的硬度和抗冲性能,用于提供冲压力,保证冲压准确性。

三、模具制造工艺

1.基座焊接:本模具的基座采用焊接工艺制作,采用W18Cr4V材料加

工而成。

毕业设计(论文)-不锈钢水杯落料拉深复合模设计与参数化建模

摘要论文主要介绍了一套落料拉深复合模具的设计方法。

经过查阅资料,首先要对零件进行工艺分析,经过工艺分析和对比,采用落料拉深复合、二次拉深工序,通过冲裁力、顶件力、卸料力等的计算,确定压力机的型号。

再分析对冲压件加工的模具适用的类型选择所需设计的模具。

得到将设计的模具类型后将模具的各工作零部件设计过程表达出来。

在设计中第一部分,主要叙述了冲压模具的发展状况,说明冲压模具的重要性与本次设计的意义。

第二部分对冲压件的工艺分析,完成了工艺方案的确定,接着是零件冲压工艺计算。

接着是对冲压模具的设计和结构的确定。

本次设计阐述了落料拉深复合模的结构设计。

本模具性能可靠,运行平稳,提高了产品质量和生产效率,降低生产成本。

关键词:落料拉深复合模模具结构冲压AbstractThis paper mainly describes the design method of a composite die. Through access to information, we must first process the parts analysis, technology analysis and comparison by using the composite blanking drawing, second drawing process, by blanking force, the top pieces of force, discharge force of the calculations to determine the Press models. Further analysis of the stamping dies for the type of processing to select the desired design of the mold. Obtained after the design of the mold type of mold design process of the working parts express.In the first part of the design, mainly described the development of stamping die, stamping die shows the importance and significance of this design. The second part of the stamping process analysis to determine the completion of the process plan, followed by stamping process calculation. Next is a stamping die design and structure determined.The design drawing blanking described the structure of compound die design. Reliable performance of the mold, smooth operation, improved product quality and production efficiency, reduce production costs.Keywords: Blanking die structure drawing ; compound die; stamping目录第1章绪论 (1)1.1冲压模具在制造业的地位 (1)1.2本课题研究的目的、意义 (1)1.3冲压模具的历史发展与现状 (2)1.4冲压设计的基本内容 (3)1.5冲压设计的一般工作程序 (3)第2章冲压成型工艺设计 (5)2.1产品冲压工艺分析: (5)2.1.1 制件介绍: (5)2.1.2产品尺寸: (5)2.2产品材料分析: (5)2.3冲压工艺方案的确定 (5)2.3.1工序性质和数量 (5)2.3.2冲压方案: (6)2.3.3各方案特点分析: (6)2.3.4工艺方案的确定 (6)2.4零件冲压工艺计算 (6)2.4.1零件毛坯尺寸计算 (6)2.4.2确定拉深次数 (7)2.4.3排样及相关计算 (8)第3章冲压模具设计 (10)3.1确定冲模类型机结构形式 (10)3.2计算工序压力,选择压力机 (10)3.2.1 落料与首次拉深 (10)3.2.2二次拉深 (11)3.3拉深模工作零件设计与计算 (12)3.3.1凸、凹模尺寸计算 (12)3.3.2落料拉深复合模其他工艺计算 (12)第4章模具结构的确定 (14)4.1模具的形式 (14)4.1.1正装式特点 (14)4.1.2倒装式特点 (14)4.2卸料装置 (14)4.2.1条料的卸除 (14)4.2.2工件的卸除 (14)4.2.3定位装置 (14)4.2.4导向零件 (14)4.2.5模架 (14)4.2.6模具的其他零件 (14)4.2.7模具材料的选用 (15)第5章落料拉深模具结构设计 (18)5.1落料、首次拉深复合模结构图 (18)5.2二次拉深模 (20)第6章工件冲压工艺规程 (21)6.1工艺规程设计的内容和步骤 (21)6.2分析冲压件的工艺性 (22)6.3不锈钢水杯冲压工艺规程 (22)第7章参数化建模 (23)7.1参数化建模概念及其优点 (23)7.1.1参数化建模 (23)7.1.2参数化建模优点 (23)7.2参数化建模方法与步骤 (23)7.2.1基本建模方法 (23)7.2.2零件的参数化建模步骤 (24)7.3参数化建模应用 (24)结论 (26)参考文献 (27)谢辞 (28)附录1 (29)附录2 (30)第1章绪论1.1冲压模具在制造业的地位冲压是使板料经分离或成形而得到制件的加工方法。

修边冲孔复合模毕业设计(论文)

毕业论文题目汽车右后轮挡泥板修边冲孔模设计摘要本文分析了汽车右后轮外挡泥板的冲压工艺方案,详细说明了汽车右后轮外挡泥板修边冲孔模的结构和设计过程,具体内容包括冲压工艺的确定、工艺参数的计算、压力机的选择等。

并且对模具结构中的辅助设计进行了说明,对模具制造、操作及维护要点进行了阐述。

关键词:修边冲孔模具设计ABSTRACTThis article analyzes the right near wheel fender of car tamping process; Detailed description of the right near wheel fender trimming and punching mold design and structure. lncluding specific the certain of trimming process 、process of parameters calculation, the choice of press, and so on.and explain the mold structure of computer-aided design, Mold on the manufacture, operation and maintenance of the main points discussed.Keywords: trimming punching die design目录第一章概论 (5)1.1课题来源,目的及意义 (5)第二章当前国内外模具工业的现状与发展 (6)2.1国内外模具技术现状 (6)第三章工艺分析及模具设计方案的确定 (9)3.1零件结构工艺性分析 (9)3.2工艺方案的选择 (10)3.3冲压方向和送料方向示意图 (11)第四章工艺计算及主要参数确定 (13)4.1凸、凹模刃口尺寸计算 (13)4.2冲压力的计算 (14)4.2.1压边力的计算 (14)4.2.2 冲裁力计算 (14)4.2.3卸料力[9] (14)4.2.4顶出力[9] (15)4.3压力机的选用 (15)4.4模架闭合高度的校核 (15)第五章模具结构方案的确定 (17)5.1修边模的总体结构设计 (17)5.1.1修边模设计的基本原则[6] (17)5.1.2模具结构方案 (17)5.2模具功能分析 (17)5.3模具总体结构 (19)5.4修边凸凹模设计 (21)5.5废料刀设计 (23)5.6压件器设计 (24)5.7模具的导向机构 (24)5.8起重装置的设计 (25)5.9连接板 (25)第六章模具操作及维护要点 (26)致谢 (27)参考文献 (28)第一章概论1.1 课题来源,目的及意义1.1 课题背景及意义本课题内容为来自于东风汽车股份有限公司汽车分公司的汽车右后轮外挡泥板冲压工艺分析与修边冲孔模设计。

复合模冲压模具设计论文

课程设计冷冲压模具说明书目录第一章设计任务--------------------------------- 3零件设计任务------------------------------------- 3分析比较和确信工艺方亲--------------------------- 3第二章计算冲裁压力、压力中心和选用压力机------- 5排样方式的确信及材料勿用率计算-------------- 5计算冲蓟力、卸料力-------------------------- 5确信模具压力中心--------------------------------- 6第三章模具工作部份尺寸及公差------------------- 7冲孔部 ------------------------------------- 7落料部份----------------------------------------- 7第四章确信各要紧零件结构尺寸------------------- 9題核外形尺寸确宿---------------------------- 9其他尺寸的确传 --------------------------------------- 9合模富度计算-------------------------------- 9第五章模具零件的加工第六章模具的装配 -------------------------------- 10第七章压力机的安全技术方法 ---------------------- 12参考文献 ---------------------------------------- 14第一章设计任务、零件设计任务零件简图:如图1所示生产批量:小批量材料:Q235材料厚度:0.5mm未标注尺寸依照IT10级处萱,未注圆角R2.、分析比较和确信工艺方案(一)加工方案的分析•由零件图可知,该零件包括冲孔和落料两个工序。

落料冲孔翻边复合模具设计的-毕业设计论文

前言冲压加工技术是工业的一项基础技术,在机械、电子、航空、航天、汽车、轻工等制造行业中应用广泛。

同时也对模具制造业提出了应用信息技术将先进的设计理论、方法与制造技术加以系统的集成创新的要求,促进了冲压模具设计、制造的信息化与智能化的快速发展。

进入21世纪,制造技术在中国发展更加迅速,作为制造业大国,培养数以万计的应用性、技能型人才必须采用现代教育技术手段,以实现国家的人才培养战略的需求。

概论1.1引言日常生产、生活中所使用到的各种工具和产品,大到机床的底座、机身外壳,小到一个胚头螺丝、纽扣以及各种家用电器的外壳,无不与模具有着密切的关系。

模具的形状决定着这些产品的外形,模具的加工质量与精度也就决定着这些产品的质量。

因为各种产品的材质、外观、规格及用途的不同,模具分为了铸造模、锻造模、压铸模、冲压模等非塑胶模具,以及塑胶模具。

随着科学技术的进步和工业生产的迅速发展,冲压加工技术的应用愈来愈广泛,模具成形已成为当代工业生产的重要手段。

1.2冲压模地位及我国冲压技术1.2.1冲压模相关介绍冷冲压:是在常温下利用冲模在压力机上对材料施加压力,使其产生分离或变形,从而获得一定形状、尺寸和性能的零件的加工方法。

冲压可分为五个基本工序:冲裁、弯曲、拉深、成形和立体压制。

冲压模具:在冷冲压加工中,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备,称为冷冲压模具(俗称冷冲模)。

冲压模按照工序组合分为三类:单工序模、复合模和级进模。

复合模与单工序模相比减少了冲压工艺,其结构紧凑,面积较小;冲出的制件精度高,工件表面较平直,特别是孔与制件的外形同步精度容易保证;适于冲薄料,可充分利用短料和边角余料;适合大批量生产,生产率高,所以得到广泛应用,但模具结构复杂,制造困难。

冲压模具是冲压生产必不可少的工艺装备,是技术密集型产品。

冲压件的质量、生产效率以及生产成本等,与模具设计和制造有直接关系。

模具设计与制造技术水平的高低,是衡量一个国家产品制造水平高低的重要标志之一,在很大程度上决定着产品的质量、效益和新产品的开发能力。

毕业设计(论文)-垫板落料冲孔复合模[管理资料]

![毕业设计(论文)-垫板落料冲孔复合模[管理资料]](https://img.taocdn.com/s3/m/a95289c4cfc789eb162dc845.png)

河南工业职业技术学院Henan Polytechnic Institute毕业设计(论文)题目垫板落料冲孔复合模班级模具0901姓名_____指导教师____机械工程系2012届毕业生毕业设计任务书二O一一年九月姓名:专业:模具设计与制造班级:模具0901学号:010******* 设计题目:垫板落料冲孔复合模冲压件简图:冲压件主要技术要求:指导老师(签名):熊毅2011年9月10日前言冲压技术广泛应用于航空、汽车、电机、家电、通信等行业的零部件的成形的加工。

据国际生产技术协会预测,到本世纪中,机械零部件中60%的粗加工、80%的精加工要有模具来完成加工。

因此,冲压技术对发展生产、增加效益、更新产品等方面具有重要作用。

目前,我国冲压技术与先进工业发达国家相比还相当落后,主要原因是我国在冲压基础理论及成形工艺、模具标准化、模具设计、模具制造工艺及设备等方面与工业发达国家尚有相当大的差距,导致我国模具在寿命、效率、加工精度、生产周期等方面与先进工业发达国家的模具相比差距相当大。

本次设计是参考了众多参考文献及专业资料的规范要求编写而成。

本设计主要介绍片垫板落料冲孔复合模。

本设计共分5章,主要包括材料工艺分析和成形性能、冲压工序特点和工艺计算、模具总体结构设计、模具主要零件结构设计及工艺性分析等。

另外,还附有毕业设计任务书、论文评阅表、答辩小组成员表、部分模具零件冲压工艺过程卡、装配图、零件图。

导师熊毅曾在编写及内容安排提出不少有益的意见。

在此,谨向尊敬的导师表示真诚的感谢和崇高的敬意!由于本人知识水平和能力的有限,在设计的过程中难免存在很多的纰漏和不足之处,恳请个各位老师的批评与指正。

摘要本设计课题垫板冲压模具,材料为08F,厚度为2mm,属于大批量生产,精度要求一般。

本文的主要内容是分析它的工艺性并设计它的冲压模具。

首先根据该零件的结构特点和所用材料特点进行工艺分析和工艺计算,进而确定出工艺方案。

确定的工艺方案,选择落料冲孔复合冲裁模;然后根据工艺计算对模具的具体结构和所需各个零件进行设计和选择,通过计算各所需力,初选用压力机为开式可倾工作台压力机J23-25,其公称压力为250KN;最后在计算机上用CAD绘图软件画出所有的总装图和零件图,并标注各个零件的尺寸,技术要求及其制造标准。

模具设计与制造专业毕业论文--铜垫片倒装复合模设计

绪论此次设计的课题为铜垫片倒装复合模,所用材料为T2,是一种比较软的材料。

此次设计是对大学三年所学知识的一个实践,主要的设计意义在于要认真掌握冲压模具设计的设计要点、设计的具体思路和步骤,知道如何运用资料进行设计,然后自己寻找出一条具体的设计思路完成此次的模具设计,并能够用于实际的生产当中。

改革开放以来,随着国民经济的高速发展,市场对模具的需求量不断增长。

近年来,模具工业一直以15%左右的增长速度快速发展,模具工业企业的所有制成分也发生了巨大的变化,除了国有专业模具厂外,集体、合资、独资和私营也得到了快速的发展。

浙江宁波和黄岩地区的模具之乡,广东一些大集团公司和迅速崛起的乡镇企业,科龙、美的、康佳等集团纷纷建立了自己的模具制造中心,中外合资和外商独资的模具企业现已有几千家。

近年许多模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。

一些国内模具企业已普及了二维CAD,并陆续开始使用UG、Pro/E、I-DEAS、Euclid-IS等国际通用软件,个别厂家还引进了Moldflow、C-Flow、DYNAFORM、Optris和MAGMASOFT等CAE软件,并且成功应用于冲压模的设计中。

以汽车覆盖件模具为代表的大型冲压模具的制造技术已经取得很大进步,东风汽车公司模具厂、一汽模具中心等模具厂家已能生产部分轿车覆盖件模具。

此外,许多研究机构和大专院校开展模具技术的研究和开发。

经过多年的努力,在模具CAD/CAE/CAM技术方面取得了显著进步;在提高模具质量和缩短模具设计周期等方面作出了贡献。

例如,吉林大学汽车覆盖件成型技术所独立研制的汽车覆盖件冲压成型分析KMAS软件,华中理工大学模具技术国家重点实验室开发的注塑模具、汽车覆盖件模具复合级进模CAD/CAE/CAM软件,上海交通大学模具CAD国家工程研究中心开发的冷冲压模具和精冲研究中心开发的冷冲模和精冲模CAD软件等在国内模具行业拥有不少的的用户。

空气滤清器复合模设计论文

空气滤清器复合模设计论文空气滤清器在现代工业、农业、交通运输和民用生活中起到了至关重要的作用。

它可有效地过滤空气中的灰尘、细菌、病毒等有害物质,对人们的健康和环境保护都起到了重要的作用。

本篇文档主要介绍空气滤清器复合模设计论文。

一、研究背景空气滤清器是现代消费电子产品、汽车等行业中广泛使用的一种过滤设备。

在使用过程中,空气滤清器需要定期更换或清洗滤芯,以保持其滤除有害物质的效果。

此外,在滤芯的设计和制造中,使用的材料种类、结构和工艺等因素也会影响其效果和寿命。

因此,对空气滤清器的设计和改进具有重要意义。

二、研究内容本文所研究的是空气滤清器复合模设计。

这种设计方法是根据空气滤清器滤芯的实际形状和尺寸,利用CAD软件建立3D模型,并使用CAM软件进行复合模的设计和制造。

在制造过程中,使用的材料种类、结构和工艺等因素也需要得到考虑。

最终,制造出的复合模可以用于生产具有良好性能和寿命的滤芯。

三、研究方法1、建立3D模型:通过CAD软件建立滤芯的3D模型,包括其外形、内部结构和细节等方面。

2、设计复合模:根据滤芯的3D模型,使用CAM软件进行复合模的设计和制造。

复合模的设计需要考虑到滤芯的尺寸、结构和形状等方面,以便在生产过程中制造出符合要求的滤芯。

3、制造滤芯:按照设计好的复合模,进行滤芯的制造。

制造过程中需要注意材料种类和工艺等因素,以保证滤芯的性能和寿命。

4、测试和分析:对制造出的滤芯进行测试和分析,包括滤芯的过滤效率、压力损失等方面的测试,并分析得出结论和建议。

四、研究成果经过研究,本文的研究成果包括以下方面:1、建立了空气滤清器复合模设计的方法和流程,对于提高空气滤清器的设计和制造效率具有重要意义。

2、设计了符合滤芯要求的复合模,并制造出合格的滤芯。

3、测试了制造出的滤芯的过滤效率、压力损失等方面的参数,并对测试结果进行分析和总结,为后续的技术改进提供了依据。

五、结论本研究的重点是空气滤清器复合模设计,通过使用CAD和CAM软件,设计出符合要求的滤芯复合模,并制造出符合要求的滤芯。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

形状(如图 2-2),按文献 [2] 表 7-6 的公式算出各部分的表面积,然后将各部分的表面积

-4-

安徽工程大学机电学院毕业设计(论文)

第 2 章 冲压工艺分析及模具总体结构方案论证

2.1 零件的工艺性分析

图 2-1 汽车消声隔板

该零件为汽车消声隔板(如图 2-1),材料为 Q235,隔板厚度为 1.2mm,生产批量 为大批量生产,公差等级为 IT14。 2.1.1 材料分析

Q235 钢是普通碳素结构钢,具有良好的冲裁性能,适合冷冲压成形。

-3-

张朋:汽车消声器隔板冲压模具设计

1.4 课题研究的意义 本课题要求对给定零件进行冲压模具设计。通过该设计能够让学生熟练使用相关设

计资料,树立正确的设计思想,掌握冲压模具设计的方法和一般程序,培养学生独立分 析和解决问题的能力,为以后的工作打下初步的基础。

在现代工业生产中,60%、90%的工业产品需要模具加工,模具工业已经成为工业 发展的基础,许多新产品的开发都依赖于模具,特别是汽车、电子电器、轻工、航空等 行业。因此,模具是工业生产的重要装备,是国民经济的基础工业。模具业被誉为工业 之父,起技术集现代工业产品制造技术之大成。俗话说:“没有规矩不成方圆”。世界上 的许许多多东西都是从他们各自特色的“规矩”中诞生出来的。东西—产品,规矩—模具。 模具是一种特殊的模型,用来塑造(制造)产品,从工业角度讲,模具是一种成型制品 的特殊工艺装备。模具设计制造水平的高低,关系现代 制造业的发展与进步,关系到 经济建设的速度。因为模具制造对制造业的重大作用,激励我趁此毕业设计的良机,选 择此课题,希望能够掌握各种模具制造方法的基本原理和特点,在设计、制造模具时, 根据实际情况,学习如何充分考虑它们的特点,选用最佳的工艺方案;掌握各种制造方 法对模具结构的要求,具有分析模具结构工艺性的能力,能够设计出工艺性能良好的模 具结 构;了解国内先进的模具制造技术,尽量采用新工艺、新技术。并且巩固和加深 已经学过的理论知识,提高自己的综合分析和解决工程实际问题的能力,为以后的工作 奠定良好的基础。

安徽工程大学机电学院毕业设计(论文)

引言

模具工业作为一种新兴工业,它有节约原材料、节约能源、较高的生产效率,以及 保证较高的加工精度等特点,在国民经济中越来越重要。模具技术成为衡量一个国家制 造水平的重要依据之一,其中冲载模具在模具工业中举足轻重的地位。

随着工业发展水平的不断提高,产品更新速度加快,对模具的要求越来越高。尽管 改革开放以来,模具工业有了较大发展,但无论是数量还是质量仍满足不了国内市场的 需要,目前满足率只能达到 70%左右。造成产需矛盾突出的原因,一是专业化、标准化 程度低,除少量标准件外购外,大部分工作量均需模具厂去完成。加工企业管理的体制 上的约束,造成模具制造周期长,不能适应市场要求。二是设计和工艺技术落后,如模 具 CAD/CAM 技术采用不普遍,加工设备数控化率低等,亦造成模具生产效率不高、周 期长。模具是现代加工行业中的基本工艺装备。模具技术水平已成为衡量一个国家制造 业水平的重要指标。现代工业需要先进的模具设备和高技术人才。

本次设计是参考了众多参考文献及专业资料的规范要求编写而成。主要以垫片为例 介绍冲孔和落料模的设计。该设计主要包括材料工艺分析和成形性能、冲压工序特点和 工艺计算、模具总体结构设计、模具主要零件结构设计及工艺性分析等。任务量相对较 小。参观了本校的模具中心,查阅了大量资料,对工件进行了综合的工艺分析后,确定 了工艺路线,各种工艺参数,以及生产设备的选用,从而着手整套模具的设计。

模具制造技术现代化是模具工业发展的基础。计算机技术、信息技术、自动化技术 等先进技术正在不断向传统制造技术渗透、交叉、融合形成了现代模具制造技术。其中 高速铣削加工、电火花铣削加工、慢走丝切割加工、精密磨削及抛光技术、数控测量等 代表了现代冲模制造的技术水平。高速铣削加工不但具有加工速度高以及良好的加工精 度和表面质量(主轴转速一般为 15000~40000r/min),加工精度一般可达 10 微米,最好 的表面粗糙度 Ra≤1 微米),而且与传统切削加工相比具有温升低(工件只升高 3 摄氏度)、 切削力小,因而可加工热敏材料和刚性差的零件,合理选择刀具和切削用量还可实现硬 材料(60HRC)加工;电火花铣削加工(又称电火花创成加工)是以高速旋转的简单管 状电极作三维或二维轮廓加工(像数控铣一样),因此不再需要制造昂贵的成形电极, 如日本三菱公司生产的 EDSCAN8E 电火花铣削加工机床,配置有电极损耗自动补偿系 统、CAD/CAM 集成系统、在线自动测量系统和动态仿真系统,体现了当今电火花加工 机床的技术水平; 3、冲压设备和冲压生产自动化方面

性能良好的冲压设备是提高冲压生产技术水平的基本条件,高精度、高寿命、高效 率的冲模需要高精度、高自动化的冲压设备相匹配。为了满足大批量高速生产的需要, 目前冲压设备也由单工位、单功能、低速压力机朝着多工位、多功能、高速和数控方向 发展,加之机械乃至机器人的大量使用,使冲压生产效率得到大幅度提高,各式各样的 冲压自动线和高速自动压力机纷纷投入使用。如在数控四边折弯机中送入板料毛坯后, 在计算机程序控制下便可依次完成四边弯曲,从而大幅度提高精度和生产率;在高速自 动压力机上冲压电机定转子冲片时,一分钟可冲几百片,并能自动叠成定、转子铁芯, 生产效率比普通压力机提高几十倍,材料利用率高达 97%;公称压力为 250KN 的高速 压力机的滑块行程次数已达 2000 次/min 以上。在多功能压力机方面,日本田公司生产 的 2000KN“冲压中心”采用 CNC 控制,只需 5min 时间就可完成自动换模、换料和调整 工艺参数等工作;美国惠特尼公司生产的 CNC 金属板材加工中心,在相同的时间内, 加工冲压件的数量为普通压力机的 4~10 倍,并能进行冲孔、分段冲裁、弯曲和拉深等 多种作业。

导师邢昌老师曾在设计过程、编写说明书及内容安排提出不少有益的意见。在此, 谨向尊敬的导师表示真诚的感谢和崇高的敬意!在整个设计过程中,我综合比较了其他 各种设计图样,并对自己所设计的模具图进行了反复的完善。我将在以后的学习工作中 不断完善和提高自己的设计水平。不仅仅是在设计中有所提高,也要在自己的学习能力 上进一步的提高自己,完善自己,充实自己,依次来适应社会的发展,让自己变成一个 对社会有用的人才!由于本人知识水平和能力的有限,在设计的过程中难免存在很多的 纰漏和不足之处,还请大家多多指教!

-1-

张朋:汽车消声器隔板冲压模具设计

第 1 章 绪论

1.1 本课题研究的主要内容 研究该汽车消声器隔板的的成型工艺,并对该工艺的可行性进行分析,然后根据分

析的可行性工艺设计出适合该消声器隔板的冲压模具。其中包括绘制模具的总装图,重 要模具零件的工程图等。主要包括以下内容:

(1)对给定零件进行工艺分析并确定工艺方案; (2)模具总体结构方案论证; (3)进行相关工艺设计和计算; (4)进行模具非标准件的设计及标准件的选择; (5)绘制模具装配图和部分非标准件的零件图; (6)编制部分主要工作零件的加工工艺规程; (7)编写设计说明书(论文)。 1.2 冲压的基本工序及模具结构 由于冲压加工的零件种类繁多,各类零件的形状、尺寸和精度要求又各不相同,因 而生产中采用的冲压工艺方法也是多种多样的。概括起来,可分为分离工序和成形工序 两大类;分离工序是指使坯料沿一定的轮廓线分离而获得一定形状、尺寸和断面质量的 冲压(俗称冲裁件)的工序;成形工序是指使坯料在不破裂的条件下产生塑性变形而获 得一定形状和尺寸的冲压件的工序。 上述两类工序,按基本变形方式不同又可分为冲裁、弯曲、拉深和成形四种基本工 序,每种基本工序还包含有多种单一工序。 在实际生产中,当冲压件的生产批量较大、尺寸较少而公差要求较小时,若用分散 的单一工序来冲压是不经济甚至难于达到要求。这时在工艺上多采用集中的方案,即把 两种或两种以上的单一工序集中在一副模具内完成,称为组合的方法不同,又可将其分 为复合、级进和复合-级进三种组合方式。 1.3 冲压技术的现状及发展方向 随着科学技术的不断进步和工业生产的迅速发展,许多新技术、新工艺、新设备、 新材料不断涌现,因而促进了冲压技术的不断革新和发展。其主要表现和发展方向如下。 1、冲压成形理论及冲压工艺方面 冲压成形理论的研究是提高冲压技术的基础。目前,国内外对冲压成形理论的研究 非常重视,在材料冲压性能研究、冲压成形过程应力应变分析、板料变形规律研究及坯 料与模具之间的相互作用研究等方面均取得了较大的进展。特别是随着计算机技术的飞 跃发展和塑性变形理论的进一步完善,近年来国内外已开始应用塑性成形过程的计算机 模拟技术,即利用有限元(FEM)等有值分析方法模拟金属的塑性成形过程,根据分析 结果,设计人员可预测某一工艺方案成形的可行性及可能出现的质量问题,并通过在计 算机上选择修改相关参数,可实现工艺及模具的优化设计。这样既节省了昂贵的试模费 用,也缩短了制模具周期。 研究推广能提高生产率及产品质量、降低成本和扩大冲压工艺应用范围的各种压新 工艺,也是冲压技术的发展方向之一。目前,国内外相继涌现出精密冲压工艺、软模成 形工艺、高能高速成形工艺及无模多点成形工艺等精密、高效、经济的冲压新工艺。其 中,精密冲裁是提高冲裁件质量的有效方法,它扩大了冲压加工范围,目前精密冲裁加 工零件的厚度可达 25mm,精度可达 IT16~17 级;用液体、橡胶、聚氨酯等作柔性凸模

该零件外形以圆形为主,对于冲裁和模具设计有利。根据图 2—1 所示该零件需要 拉深和内孔翻边等工序,所以需要判断拉深次数和翻边工艺。 1、验证拉深工艺:(零件尺寸按零件中线计算) (1)计算板料直径 D

由于消声器隔板是回转体形状,毛坯采用圆形。将消声器隔板分成 3 个基本几何

-5-

张朋:汽车消声器隔板冲压模具设计

-2-

安徽工程大学机电学院毕业设计(论文)

或凹模的软模成形工艺,能加工出用普通加工方法难以加工的材料和复杂形状的零件, 在特定生产条件下具有明显的经济效果;采用爆炸等高能效成形方法对于加工各种尺寸 在、形状复杂、批量小、强度高和精度要求较高的板料零件,具有很重要的实用意义; 利用金属材料的超塑性进行超塑成形,可以用一次成形代替多道普通的冲压成形工序, 这对于加工形状复杂和大型板料零件具有突出的优越性;无模多点成形工序是用高度可 调的凸模群体代替传统模具进行板料曲面成形的一种先进技术,我国已自主设计制造了 具有国际领先水平的无模多点成形设备,解决了多点压机成形法,从而可随意改变变形 路径与受力状态,提高了材料的成形极限,同时利用反复成形技术可消除材料内残余应 力,实现无回弹成形。无模多点成形系统以 CAD/CAM/CAE 技术为主要手段,能快速 经济地实现三维曲面的自动化成形。 2、冲模是实现冲压生产的基本条件在冲模的设计制造上,目前正朝着以下两方面发展: 一方面,为了适应高速、自动、精密、安全等大批量现代生产的需要,冲模正向高效率、 高精度、高寿命及多工位、多功能方向发展,与此相比适应的新型模具材料及其热处理 技术,各种高效、精密、数控自动化的模具加工机床和检测设备以及模具 CAD/CAM 技 术也在迅速发展;另一方面,为了适应产品更新换代和试制或小批量生产的需要,锌基 合金冲模、聚氨酯橡胶冲模、薄板冲模、钢带冲模、组合冲模等各种简易冲模及其制造 技术也得到了迅速发展。