10CrMo910 厚 壁 管 焊 接 技 术

10CrMo910

.( ) % 2 0

吭拉强度 断 口 7 争耷角度 。=4 s 常温 冲击 韧度 v形 n

2 9~2 0 4 0 6 0 6 8 5 ~ 0 ≤10 7

门 a P

位置

侧 弯

焊缝 热影响 区 合线 熔

( ) 焊 接 性 能 从 化 学 成 分 及 金 相 组 织 看 , 3

要求 。

评 定 项 目及 试 样 制 备 、加 工 、试 验 方 法 及 评 定 标准均执行 S 4-18 D3 0 9 9标 准 。

二 、 母 材 化 学 成 分 及 力 学性 能

( ) 主 要 化 学 成 分 见 表 1 1 。

表 1 化 学成 分 c 量 分 数 ) 质

C Mn S

空 气 中冷 却 ,具 有 明 显 的 淬 硬 倾 向 ,焊 接 性 差 ; 焊

3 未 冲断 0 4 未 冲断 9

( )金 相组 织 测 定 5

如 图 1 示。 所

薄 6期

机械I^( 热搬 I ) 2 0 0 2年

( 2) 焊 条 选 用 国 产 E6 1 -13, 规 格 为 05 3 3.rm 与 4 0 m 两 种 。 2 a .r a () 焊 条 烘 干 规 范 E6 1 - B 3 0 5 3为 碱 性 焊 条 , 焊 前 必 须 经 烘 干处 理 方 可 使 用 ,焊 工 必 须 携 带 焊 条

高压管道级别。

该 种 钢 材 焊 前 需 预 热 ,焊 后 需 经 高 温 回 火 处 接 接 头 ,所 以 在 施 焊 前 充 分 重 视 焊 接 工 艺 评 定 工

理 ,焊 口需 经 1 0%无 损 探 伤 和 硬 度 光 谱 等 检 验 , 作 ,广泛 收集 资料 ,反复试验与验证 ,以便正确 选 0 质 量 要 求 严 格 ,属 公 司 首 次 施 焊 项 目。 为保 证 焊 接 择 焊 接 工 艺参 数 。考 虑施 焊 位置 , 我 们 分 别做 了 水

300MW火力发电机组主蒸汽管焊接、检验及热处理

300MW火力发电机组主蒸汽管焊接、检验及热处理摘要:本文着重介绍了国产300mw机组δ>70mm,cr-mo主蒸汽管的焊接及热处理工艺,并涉及过程中的金属探伤工艺,为大厚壁管件的焊接、检验和热处理过程提供了参考方法。

关键词:大厚壁管焊接检验热处理工艺在火电施工中,300mw及以上机组的安装,通常会遇到壁厚δ>70mm的管件焊接,这与200mw机组及以下任何机组管道安装的焊接、检验及热处理工艺过程有很大区别,下面介绍一下大壁厚管道焊接、检验及热处理的工艺过程。

1、工艺方案提出以往从事国产200mw火力发电机组安装焊接主蒸汽管道的规格为φ355x55mm,材质为西德钢材10crmo910,此种管道可以一焊接完成,经高温回火热处理后,进行超声波探伤检验.而国产300mw 机组主蒸汽管规格为φ540.8x85.34,最大壁厚为δ=90mm,材质为美国钢材a335p22,根据?电力建设施工及验收技术规范(火力发电厂焊接篇)要求,必须进行二次探伤检验,因而增加了中间停顿工艺过程,区别于以往的施工工艺。

2、焊接、检验及热处理工艺制定美国钢材a335p22,其机械性能数据如表1:经取样化验,其化学成分及含量如表2:%根据其化学成分知,其含碳量小于0.15%,含有较多cr、mo等合金元素,其化学成分与焊缝及热影响区淬硬及冷裂倾向有密切关系,决定着其焊接性.其碳当量根据国际焊接学会碳当量ceq公式:可见其碳当量相当高,因而此钢材淬硬倾向较大,加上管件壁厚较大,其热影响区冷裂倾向也较大,焊接性能较差.在焊接线能量较小时,易出现淬硬组织;焊接线能量过大时,热影响区晶粒又显著变粗,两者都明显降低焊接热影响区的塑韧性.当焊缝中扩散氢含量过高,焊接线能量较小时,由于淬硬组织和扩散氢作用,常在接头中出现焊接冷裂纹.这一类裂纹是cr-mo钢焊接时易出现的主要问题。

在实际施工中可采用低氢型焊条加上适当的焊接线能量和预热、后热措施,来避免淬硬和焊接冷裂纹现象.根据以上分析,按照焊接材料选用原则,制定如下工艺过程:焊接采用氩弧焊打底、电焊盖面,打底前预热200℃,恒温0.5小时.盖面前预热250℃-300℃,焊至20mm左右厚度时进行350℃恒温2小时消氢处理.冷却后,做第一次γ射线探伤,探伤合格后,预热300℃,进行第二次填充,填充完毕后进行720℃-750℃高温回火热处理,处理后进行第二次超声波探伤。

热电厂10CrMo910大口径主蒸汽管道焊接技术

h s c l r c i g tn e c ,e e t g e a k n e d n y n e e r t n s tn e c u , I / MA a od c a k n e d n y r h ai r e ig t n e c a d t mp r b i l e s e d n y t s T G S n te h W W ed n t o n l i g meh d a d

w l n aa e raedt mndWe e c w sao e n i ulyo e e o t a aaal b en fcnrln e igprm t r e r ie. l d f t a vi d ad hg q ai fw l dji s vibe y m aso o t l g d e e d e d h t d nw l oi

公 式 计 算 得

由钢材 焊 接冷 裂纹 敏感 系数 公式计 算

P ̄ =C+S/ 0+ / 0 i 3 Mn 2 +Cu 2 /0+Ni6 +Cr2 Mo 1 V/O+ /0 / 0+ / 5+ l

5 + /0 +H] 0 4 . B 6 0 【 / = 55 6 %,

表 2 1 C Mo 1 0 r 9 0钢 力学 性 能

表 1 1 C Mo 1 0 r 9 0钢 化 学 成 分

Ta . Ch mi a o b1 e c l mp st n o t e 0 M o l % c o i o f e l1 Cr i s g0

厚壁管焊接工艺

厚壁管焊接工艺厚壁管焊接可真是个有趣又有点小麻烦的事儿呢!咱先来说说厚壁管的特点吧。

这厚壁管啊,管壁厚厚的,就像一个穿着厚棉袄的小胖子。

这厚壁在焊接的时候就有点难搞啦,因为热量传导比较复杂。

你想啊,热量要想均匀地在这厚壁里散开,就像让一群调皮的小蚂蚁整整齐齐地排队走一样,不太容易呢。

那焊接厚壁管的时候,焊条的选择可重要啦。

就像给不同的人搭配不同的衣服一样,不同的厚壁管得选合适的焊条。

要是选错了,就好比给大冬天的人穿了件夏天的小短袖,那肯定不合适,焊接出来的效果也好不到哪儿去。

一般来说,要根据厚壁管的材质来选焊条,这就像是找对了钥匙才能打开对应的锁一样。

在焊接之前呢,厚壁管的接口处理得像对待艺术品一样精细。

得把接口那地方打磨得干干净净、平平整整的。

这就像是给厚壁管的接口洗个舒服的澡,让它以最好的状态迎接焊接。

要是接口不干净或者不平整,那焊接的时候就会像两个闹别扭的小伙伴,怎么也合不到一块儿去,会出现各种小问题,像焊接不牢固啦,或者外观很难看之类的。

焊接的时候,焊接的手法那可是有讲究的。

焊工师傅就像个神奇的魔法师,拿着焊枪的手要稳得很。

不能像小孩子拿筷子一样,哆哆嗦嗦的。

而且焊接的速度也得掌握好,太快了呢,就像风一样刮过去了,焊接的质量肯定不行;太慢了呢,又会让热量过于集中,可能把厚壁管给烧坏了。

这就像炒菜一样,火候得刚刚好,不然菜就不好吃了。

还有啊,焊接过程中的保护也不能少。

就像我们出门要打伞防晒一样,厚壁管焊接的时候要防止它被氧化。

要是被氧化了,就像漂亮的脸蛋长了小痘痘,不美观还可能影响性能呢。

所以要做好保护措施,让焊接的地方美美的、好好的。

厚壁管焊接完成之后,还得像检查小宝贝有没有生病一样,仔细检查焊接的质量。

看看有没有裂缝啊,焊接得牢固不牢固呀。

要是有问题,就得赶紧想办法解决,可不能让这个小问题变成大麻烦。

厚壁管焊接虽然有点小挑战,但只要我们像对待好朋友一样用心对待它,每个环节都做好,就能把它焊接得又好又漂亮啦。

10CrMo910钢焊接

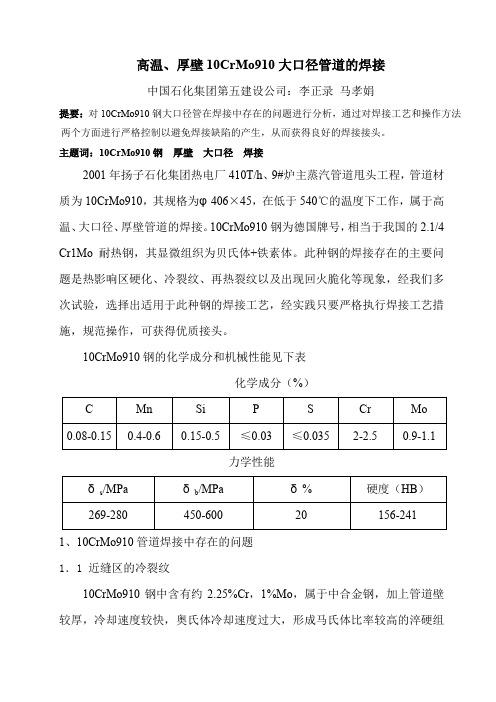

高温、厚壁10CrMo910大口径管道的焊接中国石化集团第五建设公司:李正录马孝娟提要:对10CrMo910钢大口径管在焊接中存在的问题进行分析,通过对焊接工艺和操作方法两个方面进行严格控制以避免焊接缺陷的产生,从而获得良好的焊接接头。

主题词:10CrMo910钢厚壁大口径焊接2001年扬子石化集团热电厂410T/h、9#炉主蒸汽管道甩头工程,管道材质为10CrMo910,其规格为φ406×45,在低于540℃的温度下工作,属于高温、大口径、厚壁管道的焊接。

10CrMo910钢为德国牌号,相当于我国的2.1/4 Cr1Mo耐热钢,其显微组织为贝氏体+铁素体。

此种钢的焊接存在的主要问题是热影响区硬化、冷裂纹、再热裂纹以及出现回火脆化等现象,经我们多次试验,选择出适用于此种钢的焊接工艺,经实践只要严格执行焊接工艺措施,规范操作,可获得优质接头。

10CrMo910钢的化学成分和机械性能见下表化学成分(%)力学性能1、10CrMo910管道焊接中存在的问题1.1 近缝区的冷裂纹10CrMo910钢中含有约2.25%Cr,1%Mo,属于中合金钢,加上管道壁较厚,冷却速度较快,奥氏体冷却速度过大,形成马氏体比率较高的淬硬组织,加之氢的扩散聚集和较大的应力叠加,容易引起近缝区冷裂纹,因此主蒸汽管道焊缝的冷裂倾向较大。

在操作中预热温度、层间温度控制的不均匀和弧坑裂纹与焊缝接头拘束度过大也导致了冷裂纹。

1.2 10CrMo910钢具有弧坑裂纹和根部裂纹的倾向由于收弧不当形成弧坑,弧坑处的杂质较多而熔点较低加上管道的冷却速度较快导致弧坑面裂开。

预热温度不足,热影响区硬化导致根部裂纹的产生。

1.3 再热裂纹该钢在高温运行中,再热裂纹产生于热影响区的粗晶区,一般在500-700℃形成。

1. 4 回火脆性由于接头在350-500℃回火脆化温度内受热,钢中杂质在奥氏体晶界偏析,引起晶界脆化及Mn、Si等促进回火脆化的元素存在,产生回火脆化。

10CrMo910钢主蒸汽管道焊口返修工艺分析

电厂焊 接热 处理 技 术规 程 》要求 对 其进 行 了机 械 打

磨和 焊接返 修处理 。

的碳 当量 , 其公 式 为 :

C = + C {i 4 Mn1+ u1 +N /0 E C A( )S/ + /6 C /5 i + 2 2

2 材 料 分 析

l CMo 1 O r 9 0钢是 一 种改 良型 的 22 C一 Mo系列 . r1 5

速度 , 有利 于 焊 缝金 属 中扩 散氢 的逸 出 , 免 产 生氢 避

, —— 焊 接 电流 , A;

— —

焊接 速度 ,m/ i。 c m n

表 2 1 C Mo 1 O r 9 0材 料 的 力学 性 能

1CM 90钢 主蒸 汽管 道 的 A C) 0 5 , 0 ro1 ( 为 . 5 又根据 公 6

式 ( ) 出该 钢碳 当量 C 1得 E值 为 05 5 其 焊接 性 能稍 . , 6

差 ,焊 接 时要 进行 适 当 的预 热 和热 处理 才 能保 证 焊 接性 能质 量 。

3 材 料 焊 接 性 能

l C Mo 1 是 18 O r 9 0钢 9 9年 以后 在我 国火 力发 电厂

钢 。2 1 0 0年 4月 , 1 在 机组 A级 检修 主 蒸汽 管道 基 建安 装 焊 口 u T抽查 检 验 中发现 , 中 3道 焊 口坡 口 其

侧 均 存 在 未 熔 合 条 状 缺 陷 ,长 度 分 别 为 :5 rm、 10 a 20 7 mm、0 7 mm, 深度分别为 :7 m、6 3 r 2 mm、7 m。上述 a 2m

第9 卷 第 2期

V 0 L. N o . 9 2

21 0 1年 4月

Ap . r201 1

热电厂10CrMo910大口径主蒸汽管道焊接技术

关 键 词 :耐 热 钢 ;1 CMo 1  ̄ ; 大 I径 厚壁 钢 管 ;TG S W ; 焊接 工 艺 0r 90 = l I / MA 中图 分 类 号 :T 4 72 G 5 . 文 献标 识 码 :B

盖 面 的方 法 。 1 C Mo 1 钢 中 的Mo 防 止 回 火 脆 性 ,焊 接 时 , 0 r 90 能

对 小 车 进 行 控 制 。 为便 于 操 作 ,将 换 向控 制 开关 及 调 速 电位

器安装在行走小车上 。

3 焊 接 工艺

导

( )焊 接 系 统 中 电 源 采 用 普 通C : 焊 接 电 源 、送 丝 机 及 1 O焊

杨 国辉

( 南 大 学 衡 阳 分 校 机 械 工 程 系 ,湖 南 衡 阳 4 10 ) 湖 2 0 1

摘 要 :通 过 分 析 lC M0 1 厚 壁 钢 管 的 工 艺 焊 接 性 , 确 定 了采 用1G S W 焊 接 方 法和 合 适 的 焊 接 参 数 , 并通 过 严 格 控 制 焊 接 工 艺措 O r 9O 1 / MA

分 布 ,提 高 焊 接 质 量 和焊 缝 成 形 。 桩 管 的 厚 度 一 般 在 4 m左 0m 右 ,其 坡 口 间 隙 大 。通 过 多 次 试 验 证 明 ,一 般 采 用 多 层 多 道

焊 ,焊 接 电 流 可 达 3 0 A, 焊 接 电流 密 度 在 1 0 3 0 A mm , 5 0 ~0 /

界 偏 析 ,从 而 产 生 回火 脆 性 。

2

焊接 工艺

果 预 热 温 度 、道 间 温 度 控 制 不 均 匀 , 弧 坑 裂 纹 与 接 头 拘 束 度

10CrMo910炉管焊接

S p r iin Co It u e vso . d,

Na j g 2 0 4 ni 1 0 8,Ch n ) n i a

A bs r t:Fr t ac om he a c l to f t c r n e ui a e t c l u a i n o he a bo q v lnt

D oc d e,he t t e t nt a a e e , r e ur a r a me p r m t r no e t u tve x mi ton n r e s t s , t . The nd s r c i e a na i a d ha dn s e t e c

W ed n f1 Cr o 1 r c b l i g o 0 M 9 Fu na e Tu e 0

Z H A N G H aidong —

( n g Ya g i to h mia oe t Na j n z Pe r c e c l i n Pr jc

e e t he sm ia loy s e 1 nc o t i l r a l t e .

Ke y wor ds: f r c ube;1 u na e t 0Cr o 1 M 9 0;we d ng pr c du e;h a r a me ;no e t u tv x li o e r e tt e t nt nd s r c ie e —

s c s f pp ia i ft s w edi g s he e i he fe d m a nt na c r v d d a pr c ia r f r uc e s ula lc ton o hi l n c m n t il i e n e p o i e a tc lp e e —

10CrMo910钢管Φ273χ28的焊接工艺

10CrMo910钢管Φ273χ28的焊接工艺10CrMo910钢属于珠光体耐热钢,这种钢合金元素总量不超过5%,在500℃-600℃有良好的热强性,工艺性好,比较经济,应用广泛。

焊接性:淬硬倾向较大,易产生冷裂纹。

多出现在焊缝和热影响区中。

焊后热处理过程中易产生再热裂纹,现用于主蒸汽管道。

焊前准备:1、焊口的位置应避开应力集中区,以便于施焊和热处理。

焊口中心线距离管子弯曲起点或汽包,联箱外壁以及支吊架边缘至少70毫米;两个对接焊口间距不得小于150毫米。

2、管材下料与破口加工应采用机械方法进行。

用氧-乙炔焰切割下料的合金钢管子必须消除脆硬层。

34、管子在组对前,应将破口表面及内外壁至少10mm范围内的油、漆、锈、垢等清理干净,并露出金属光泽。

并检查管端应无重皮、裂纹等缺陷。

5、焊接场所应采取防雨、防风、防雪、防寒等措施。

6、焊条使用热407、热317碱性焊条或H08CrMoVA焊丝,焊条应在300℃-350℃温度下烘焙1-2小时。

焊条烘焙后,应放入保温桶中,随用随取。

对口工艺要求:1、除设计的冷拉口外,其余焊口均不容许采取强力对口,以保证焊接全过程两端管子的自由伸缩,从而确保焊接质量。

2、管子对口时,应做到内外齐平,局部错口不大于壁厚的10%,且不大于1mm。

3、管子对口时,应用直尺检查,在距离接口中心200mm处测量,其折口的允许偏差值 a≯2mm.焊接工艺:1、受热面管子焊接时,允许的最低环境温度为0℃。

2、氩弧焊打磨焊前可不预热。

3、氩弧焊打磨焊接完毕后,(1)在手工焊进行盖面层施焊前,用氧-乙炔焰对坡口处不小于120mm范围内的管壁均匀加热至200℃-300℃,禁止火焰直接指向打磨焊缝。

(2)施焊全过程应始终保持不低于预热要求的温度。

当因特殊情况需中断焊接时,应立即采取保温措施,使其缓冷。

当重新施焊时,仍按上述要求进行预热。

4、焊接工艺要求:(1)点固焊:①为保证对口质量,同时方便施焊,管道焊口组装时,应垫置牢固;易用马蹄形刚体点固在焊口两侧管壁上,如图,沿圆周均匀分布,点固3-4处。

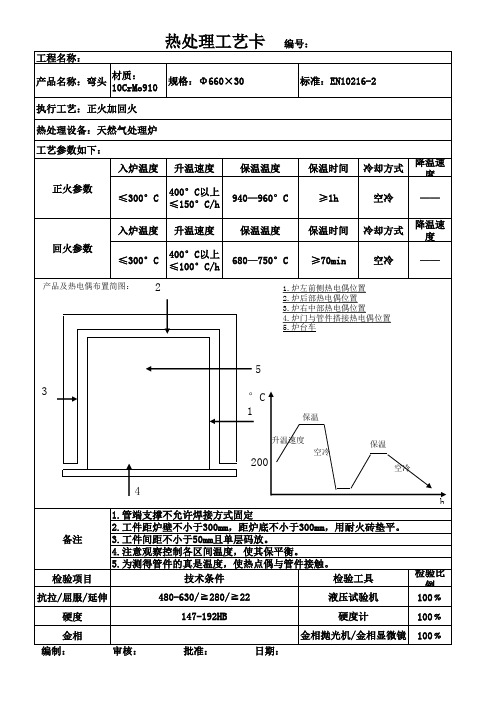

热处理工艺卡10CrMo910

液压试验机

h

检验比 例

100﹪

硬度

147-192HB

硬度计

100﹪

金相 编制:

审核:

批准:

金相抛光机/金相显微镜 100﹪ 日期:

h

空冷

——

回火参数

入炉温度 升温速度

保温温度

≤300°C

400°C以上 ≤100°C/h

680—750°C

保温时间

冷却方式

降温速 度

≥70min

空冷

——

产品及热电偶布置简图:

2

1.炉左前侧热电偶位置 2.炉后部热电偶位置 3.炉右中部热电偶位置 4.炉门与管件搭接热电偶位置 5.炉台车

5

3

°C

1

保温

升温速度 空冷

热处理工艺卡

工程名称:

产品名称:弯头

材质: 10CrMo910

规格:Φ660×30

编号: 标准:EN10216-2

执行工艺:正火加回火

热处理设备:天度

保温温度

正火参数

≤300°C

400°C以上 ≤150°C/h

940—960°C

保温时间

冷却方式

降温速 度

≥1h

200

保温 空冷

4

备注 检验项目

1.管端支撑不允许焊接方式固定 2.工件距炉壁不小于300mm,距炉底不小于300mm,用耐火砖垫平。 3.工件间距不小于50mm且单层码放。 4.注意观察控制各区间温度,使其保平衡。 5.为测得管件的真是温度,使热点偶与管件接触。

技术条件

检验工具

抗拉/屈服/延伸

480-630/≧280/≧22

10CrMo910耐热钢的焊接

元 C M s ls P C I i R M 素 n i u o T

含量 0 6 O9 O 2 00 0 2 O1 0 3 微量 1 4 .3 . 0 0 .1 . 5 . 6 0 4 . 0 . 0

从化学成分及金相组织看 ,0 r o 1 是 以 c 和 M 为主要合金 1C M 90 r o 元素 的珠光体耐热钢 ; 该材质可用于 6 0 ) 0  ̄1下的工作温度 , A 具有抗氧 c 条烘 干规范 E 0 5- . 焊 6 1一 3为碱性焊条 . ] 3 焊前必 须经烘 干处理方 化及抗热性能等优点 。 可使 用 , 焊工必须携带焊条筒领取 。焊条烘干按照 3 04 0 5-0 % 由国际焊接学会推荐 的碳 当量公式 , 将材质含量代人计算得 : d氩气纯度 应在 9 . %以上 : . 99 8 钨极选用铈钨极 , 格为 中25 m。 规 .m

C = + /+C + + /+N+ u/5 O7 %~ 6 E C Mn6 (rMo V) (iC )1= .3 1 % 5 . 0 由此可 知 . 当量最低值 C = . %> .%. IQr 90钢焊接 碳 E -7 0 q 3 06 即 O M0 1

4焊 接 施 工 .

41 前 预 热 .焊 a . 为减少 温差 . 焊前要预热至 3 0-5 o 预热范围是 以对 口中 0 0C. 3 t 5

2 1 年第 3 期 01 6

◇科技论坛 ◇

1C Mo 0 r 9 0耐热钢 的焊接 1

石 少 锋 , 陈 文 君 2 窦 永全 3 (. 1必维质量技术服务< 上海> 有限公司 中国 上海 2 0 0 17 2 杭 州 市 设 备 安 装 有 限公 司 浙江 杭 州 3 0 0; 1 0 0 3河 南德 润 锅 炉 有 限公 司 河 南 郑 州 4 1 8 ) . 5 4 2

10CrMo910-P22焊接工艺

如何做好焊接工艺评定2作者:SuperDong 2007-12-26 17:20:495.焊接材料(1)焊条、焊丝、焊剂等焊接材料,随着焊接过程的进行要熔化,并以填充金属形式熔入焊缝金属中,是焊缝金属的主要组成部分,选定和改变它们对焊接接头的焊缝金属性能有极大影响,但是它们品种繁多,给“评定”带来很大困难。

为减少评定数量,合理进行“评定”,因此,焊接材料的选择与钢材的选用原则一样,按类级别划分,(规程有表可查)以利于“评定”工作进行。

(2)对于国外的焊条、焊丝和焊剂,可在应用前查询有关资料或经试验验证,确认符合要求后方可使用。

其化学成分、力学性能与国内焊材表中某种相近。

可划入相应类级别中,与国内焊材等同对待。

未列入焊材表中的焊条、焊丝和焊剂,如化学成份、力学性能、工艺特性与表中某种相近,可划入相应类级中,可以应用。

不能划入者,应另行“评定”。

(3)各类别的焊条、焊丝应分别评定。

同类别而不同级别者,高级别的评定可适用于低级别;在同级别焊条中,经酸性焊条评定者,可免做碱性焊条评定。

(4)填充金属由实芯焊丝改变为药芯焊丝,或反之。

(5)改变可燃气体或保护气体种类,取消背面保护气体。

(6)异种钢焊接的材料选择应该遵照DL/T752的规定原则。

(7)对于国外材料,尤其是高合金钢用焊接材料,应该充分掌握该材料的基本性能,一些重要的与产品使用性能直接相关的指标应该通过试验取得验证后才能使用。

6.管子试件直径一般规程中对管子直径的“评定”没有严格规定,电力工业中因各种管子规格繁多,考虑到工艺上差异较大故作出如下规定:(1)当“评定”试件管子外径Do≤60mm、采用氩弧焊焊接方法时,其工艺适用于焊件管子的外径不规定。

2)其它管径的“评定”,适用于焊件管子外径的范围为:下限0.5D0,上限不规定。

7.试件的焊接位置电力工业针对行业特点,对“评定”的焊接位置和适用范围做了专门规定,(见规程上表)有如下情况时,还应遵循下列规定:(1)在立焊位中,当根层焊道从上向焊改为下向焊或反之,应重新评定。

10CrMo910 厚 壁 管 焊 接 技 术

10CrMo910 厚壁管焊接技术李俊摘要10CrMo910厚壁管广泛用于输送540℃的高温蒸汽,本文结合某石化工厂超高压蒸汽管道的施工,分析了10CrMo910钢的可焊性,从焊接工艺评定、现场焊接与检验、焊后热处理等方面总结了壁厚28mm的该材质厚壁管的焊接技术经验。

110CrMo910钢的特性某石化企业技术改造中新增加一条超高压蒸汽管,材质为德国DIN17175-79耐热钢10CrMo910。

该管道设计温度为535℃,设计压力为13.2MPa,管材直径213mm、壁厚28mm,需在现场进行组对焊接。

10CrMo910钢的机械性能和化学成分分别见表1、表2。

表1 10CrMo910钢机械性能表2 10CrMo910钢化学成分10CrMo910钢为珠光体的耐热钢,在英、美、德、日等国得到广泛应用,我国主要用于制造壁温在590℃以下的过热器及壁温为540℃左右的集箱和蒸汽管道。

从大量积累的火电厂运行和高温性能试验数据可知,该钢具有良好的焊接性,对热处理不太敏感,能在大截面上得到均匀组织,持久塑性好,当延伸率达3%~5%时,蠕变速率才开始增加,进入蠕变的第三阶段。

因此,该钢在运行中具有可靠的安全性。

2 10CrMo910钢焊接中的问题2.1 具有较大淬硬倾向根据国际焊接学会推荐的公式算得该钢的碳当量:这表明,该钢具有较大淬硬倾向。

按照“等成分”原则,10CrMo910管采用手工电弧焊,选用R407焊条(H D≤5mL/100g),依据伊藤和别索提出的焊缝冷裂敏感指数P c计算式可知:式中H D—扩散氢含量值,取5mL/100gh—焊缝高度值,取28mmP cm—裂纹敏感性系数相应的预热温度T y为:T y=1440P c-392=1440×0.462-392=273(℃)由上述分析可知,由于10CrMo910钢有较大淬硬倾向,且管壁厚有较大拘束度,焊接时容易产生冷裂纹。

为此采取的措施是:焊前必须进行预热,采用低氢型焊条焊接,焊后进行去氢热处理。

10CrMo910钢的焊接性分析

10CrMo910钢的焊接性分析10CrMo910钢为前西德珠光体耐热钢,相当于我国2.25Cr-1Mo珠光体耐热钢。

其化学成分如表1所示。

该钢具有良好的理化性能和工艺性能,热处理敏感性低,高温长期使用热强性和金属组织稳定性较好。

但该钢与其他低合金耐热钢一样,在焊接时存在一些问题。

a淬硬向较大,焊接接头易产生冷裂纹10CrMo910钢中w(Cr)=2.25%,w(Mo)=1%,而Cr 和Mo 都显著提高了钢的淬硬性,当焊件厚度大于20mm,而冷却速度过大是,有可能产生比率很高的马氏体转变,加之氢的扩散聚集和焊接应力的综合作用,容易在焊接接头处形成冷裂纹。

因此,需采用预热工艺,降低冷却速度,低于氢的逸出,减少焊接应力,可防止焊接接头冷裂纹的产生。

b 具有弧坑裂纹和根部裂纹倾向要求第一层打底焊缝厚些,换焊条时,注意填满弧坑,避免根部裂纹和弧坑裂纹底产生。

c消除应力处理裂纹倾向这种裂纹一般在500-700℃温度范围内,在焊接热影响区粗晶区形成。

但该部件是在510℃运行,其敏感性很低。

可选用高温塑性优于母材底焊接材料,提高预热温度及时间,严格控制层间温度在300℃左右,可避免上述裂纹底产生。

d回火脆性回火脆性是由于焊接接头在350-500℃温度区间长期运行,钢中杂质元素在奥氏体晶界析出而引起的。

因此,需控制焊接材料中的Si、P 等杂质元素的含量,选用超低氢的焊接材料——R407(E6015-B3)焊条,可防止回火脆性产生。

3 焊接工艺3.1 焊接方法的选择采用手工电弧焊。

3.2 焊接材料的选择a打底焊(10CrMo910与1Cr18Ni9Ti的焊接)采用奥氏体钢焊条A307,φ3.2mm;b盖面焊(10CrMo910钢之间的焊接)采用R407(E6015-B3)焊条,φ4mm3.3 焊前准备a坡口的形式及加工。

采用如图2所示的双V型坡口,采用机械加工而成。

b焊前清理。

将工件坡口、坡口两侧及管内壁15mm范围内的有无、锈批皮等杂物清理干净,直到露出金属光泽。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

10CrMo910 厚壁管焊接技术

李俊

摘要10CrMo910厚壁管广泛用于输送540℃的高温蒸汽,本文结合某石化工厂超高压蒸汽管道的施工,分析了10CrMo910钢的可焊性,从焊接工艺评定、现场焊接与检验、焊后热处理等方面总结了壁厚28mm的该材质厚壁管的焊接技术经验。

110CrMo910钢的特性

某石化企业技术改造中新增加一条超高压蒸汽管,材质为德国DIN17175-79耐热钢10CrMo910。

该管道设计温度为535℃,设计压力为13.2MPa,管材直径213mm、壁厚28mm,需在现场进行组对焊接。

10CrMo910钢的机械性能和化学成分分别见表1、表2。

表1 10CrMo910钢机械性能

表2 10CrMo910钢化学成分

10CrMo910钢为珠光体的耐热钢,在英、美、德、日等国得到广泛应用,我国主要用于制造壁温在590℃以下的过热器及壁温为540℃左右的集箱和蒸汽管道。

从大量积累的火电厂运行和高温性能试验数据可知,该钢具有良好的焊接性,对热处理不太敏感,能在大截面上得到均匀组织,持久塑性好,当延伸率达3%~5%时,蠕变速率才开始增加,进入蠕变的第三阶段。

因此,该钢在运行中具有可靠的安全性。

2 10CrMo910钢焊接中的问题

2.1 具有较大淬硬倾向

根据国际焊接学会推荐的公式算得该钢的碳当量:

这表明,该钢具有较大淬硬倾向。

按照“等成分”原则,10CrMo910管采用手工电弧焊,选用R407焊条(H D≤5mL/100g),依据伊藤和别索提出的焊缝冷裂敏感指数P c计算式可知:

式中H D—扩散氢含量值,取5mL/100g

h—焊缝高度值,取28mm

P cm—裂纹敏感性系数

相应的预热温度T y为:

T y=1440P c-392=1440×0.462-392=273(℃)

由上述分析可知,由于10CrMo910钢有较大淬硬倾向,且管壁厚有较大拘束度,焊接时容易产生冷裂纹。

为此采取的措施是:焊前必须进行预热,采用低氢型焊条焊接,焊后进行去氢热处理。

2.2 易产生再热裂纹

由于10CrMo910钢内S、P杂质含量很低,只要严格控制焊材的S、P杂质含量,一般不易产生热裂纹。

试验证实,焊缝成型系数(即焊缝的宽高之比)越小,越容易产生纵向热裂纹;当焊接线能量超过50kJ/cm 时,也易产生热裂纹。

10CrMo910钢含有较多的合金元素,焊后热处理工艺不当时,容易产生再热裂纹。

因此,严格控制焊缝中S、P、Pb等杂质,减少应力集中,严格控制焊接线能量。

3 焊接工艺评定

采用手工钨极氩弧焊打底、手工电弧焊填充盖面的焊接方法,选用冶金部钢铁研究总院研制的

H08Cr2.25Mo1A焊丝和E6015-B3(R407)焊条。

按照JB4780-92标准进行水平固定和垂直固定两组焊接工艺评定。

焊材化学成分见表3,焊接工艺参数见表4,焊接接头力学性能见表5。

表3 焊材化学成分

表4 焊接工艺参数

焊接位置焊接

方法

焊材焊缝焊接电源焊接电压

(V)

焊接速度

(cm/min)

线能量

(kJ/cm

)牌号直径(mm)层次焊道极性电流(A)

水平固定试件(图1)TIG

H08Cr2.25

Mo1A

31正接100~12013~14 3.5~5.518~27 SMAW

E6015-B3

(R407)

3.2

2

反接

75~8522~235~716~20

385~10023~245~720~26

4

4

反接

120~14024~256~826~31

5140~15024~254~639~50

66~7135~15024~254~637~48

78~9140~15024~254~637~48

810~11140~15024~255~732~39

垂直固定TIG

H08Cr2.25

Mo1A

31正接110~12014~154~718~24

试件

(图2)

SMAW

E6015-B3 (R407)

3.2

2 反接

100~110 23~24 14~16 9~12 3 3~4 100~110 23~24 12~17 9~13 4 5~7

100~110 23~24 13~17 9~12

GB/T2792 5 8~10 反接

150~160 25~26 10~17 12~23

6 11~14

155~165 25~26 10~17 16~23

7 15~19 155~165 25~26 10~17 16~23

8 20~24 155~165 25~26 15~20 12~17

9 25~30 155~165 25~26 15~20 12~17

看不到有持久强度急剧下降的现象。

因此,对10CrMo910厚壁管焊缝进行720℃±10℃、恒温2h的回火热处理。

采有(加热绳或加热带)电加热法,用硅酸铝纤维棉保温、RZK-130型加热器自动测温和打印热处理曲线。

热处理工艺曲线见图3。

图3 热处理工艺曲线

按以上工艺完成焊后热处理后,对焊缝、热影响区进行100%的PT检查和硬度检验,均一次合格。

该超高压蒸汽管已连续正常运行一年多时间,焊接接头满足设计要。