白车身质量培育业务简介技术培训课件

DPCA白车身制造技术简介

DPCA白车身制造技术简介技术中心林平•课题意图:意•1、让新员工了解白车身构成•2、让新员工了解项目的技术思路•3、让新员工了解焊装的通用技术一、白车身制造构成•众所周知,白车身通过油漆后再组装各种众所周知白车身通过油漆后再组装各种装饰件和发动机等,即为整车。

但是白车身是如何组装的?它由那些件组成呢?身是如何组装的它些件组成•轿车制造由冲压、焊装、油漆、总装4大车间完成,而白车身即由焊装工艺进行工业化开发一、白车身制造构成四门+2盖翼子板车身制造流程•车型规划:车划首先我们需要将车身零件制作成分总成,然后再进行地板及车身的拼装。

为此我们规划了各种生产线来进行车身制造。

划了各种生产线来进行车身制造一般地有:前端线、后端线、侧围线、车身线、车门线、机罩行李箱线、调整线车身分7大块一、白车身制造构成四门+2盖翼子板车身1.重要装配线:调整线•调整线主要把焊接车身、四门两盖和前翼子板进行组装,形成焊装白车身,并最终发往油漆车间•技术特点:频繁使用各种力矩打紧工具,车身外观检查和翻修、装配间隙面差调整翻修装配间隙面差调整•专业词汇:专业焊接车身:关键开启件:左右车门+机罩+后行李箱(或后背门)下图是调整线的装配示意图,装配顺序依次是4门、翼子板、机罩,行李箱般可以灵活安排这样装备主要是有利于、机罩,行李箱一般可以灵活安排。

这样装备主要是有利于车身尺寸的有序控制和调整。

顺序:后门-前门-翼子板-机罩(翼子板机罩的装配顺序会导致安装样架大小的区别)带后翼子板的车身样架有标准结构W23、tx3不带后翼子还在总结返修、装配、再返修输送(步进式、随动式)、气动工具零平面2.车身线车身线是焊装最重要的生产线,它需要完成将地板、侧围、顶盖等相关分总成的成型、拼装焊接,并保证足够的装配精度关分总成的成型拼装焊接并保证足够的装配精度技术特点:成形工位集中,自动化率高。

关键工序:车身成形定位机、顶盖合装工位、后续焊自动化、柔性化、规划的可前展性、对外接口(地板、侧围等怎么来)车身成型工艺爆炸图3.地板线•地板线是汽车白车身焊装的最重要的生产装备线,其主要功能是地板主要结构件如:前端、后端、前围和内纵梁等的拼装成型焊接;生产线特点是,自动化程度高,梁等的拼装成型焊接生产线特点是自动化程度高装备复杂,造价昂贵;需要注意地板并非底盘地板是指焊接结构件底盘•需要注意:地板并非底盘,地板是指焊接结构件,底盘是指发动机、变速箱、悬挂、动力传递系构成的行驶系统。

白车身AUDIT审核培训

1.1、常见焊接术语

➢ 搭接边 是需要点焊的钢板的接触表面的宽度;

➢ 定位焊 为装配和固定焊件接头的位置而进行的焊接;

➢ 焊透率 点焊、凸焊和缝焊时焊件的焊透程度。以熔深与板厚 的百分比表示;

1.1、常见焊接术语

➢ 试片检查 用与产品相同材料、相同厚度,一致性的焊接参数来对试

板进行焊接,观察焊点(缝)的成形质量。

白车身AUDIT审核培训

1 常见焊接术语及白车身概述 2 常见焊接缺陷 3 白车身AUDIT审核实施 4 白车身AUDIT审核管理

1.1、常见焊接术语

➢ 熔核 电阻点焊、凸焊和缝焊时,在工件贴合面上熔化金属凝固 后形成的金属核。

➢ 点距 彼此相邻的两个焊点中心之间的距离;

➢ 边距 焊点中心到搭接板边的距离;

1 常见焊装术语及白车身概述 2 白车身常见质量缺陷 3 白车身AUDIT审核实施 4 白车身AUDIT审核管理

2.1、白车身常见质量缺陷

白车身常见的质量缺陷可分为四类: ➢ 外观缺陷

如:咬边、焊瘤、未焊透、焊缝不均匀、焊缝中断、焊接 飞溅、焊点凹陷、焊点扭曲、分流、焊穿、表面气孔、表面裂 纹、焊偏等。

深度不 大于0.2t

2.2、白车身常见缺陷图示--焊接

12. 夹渣:焊后残留在焊缝中的焊渣

13. 焊瘤:焊接过程中,熔化金属流淌到 焊缝之外未熔化的母材上所形 成的金属瘤

14. 未溶合:熔焊时,焊道与母材之间或焊 道与焊道之间未完全熔化结合

➢ 扭转负荷检查(螺柱焊) 是根据不同规格的螺柱加载相应的扭矩后螺柱未出现脱落

的焊接强度检测方法;

1.1、常见焊接术语

➢ 关键焊点

对生命有可能直接或间接导致危险的零件或部件;或者有可 能因故障直接或间接引起冲撞、火灾的零部件或部位; 违反安全、公害等法规的零件或部位的焊点。;

培训材料白车身尺寸匹配控制PPT课件

白车身各分总成的重要尺寸点,重点展开 下部重要尺寸点: 1.底盘RPS点的Z向平顺性; 2.较高测量点区域的Y向挡距和尺寸对中性; 3.底盘拧紧相关尺寸和“小坐标系”的概念;

13

白车身各分总成的重要尺寸点,重点展开 下部重要尺寸点: 1.底盘RPS点的Z向平顺性; 2.较高测量点区域的Y向挡距和尺寸对中性; 3.底盘拧紧相关尺寸和“小坐标系”的概念;

2.车身主RPS的钣金平面与理论平面不平行,导致勾销加紧后,车身RPS孔附近的钣金 与理论平面出现线接触,而不是面接触。则测量的孔心实际上高于理论平面,将其强 制归“零”后,就会显得辅助RPS是低的。

16

底盘RPS点的Z向平顺性

疑问——Z向的辅助RPS都是理论位置,为什么会出现负数?

答:两种情况:

1——Z

其余均为Z向辅 助定位支撑

3——X,Y,Z

10

2——Y,Z

目录 白车身制造及装配流程简介 白车身尺寸控制手段 白车身各分总成的重要尺寸点,重点展开 功能尺寸知识 CP与CPK

11

白车身制造及装配流程简介 4.四门

2.侧围

3.骨架

6.整车前端 (调整线)

1.下部

5.前后盖翼子板

2

白车身制造及装配流程简介 4.四门

2.侧围

3.骨架

6.整车前端 (调整线)

1.下部

5.前后盖翼子板

3

目录 白车身制造及装配流程简介 白车身尺寸控制手段 白车身各分总成的重要尺寸点,重点展开 功能尺寸知识 CP与CPK

4

白车身尺寸控制手段: 1.精测检具; 2.实物检具; 3.简易型面样板; 4.三坐标测量(含在线测量)

14

底盘RPS点的Z向平顺性

汽车车身培训课件PPT(共 65张)

主要内容

汽车车身结构形式 车身结构 汽车车身造型 汽车车身尺寸

车身安装在底盘的车架上,用以驾 驶员、旅客乘坐或装载货物。普通 乘用车、客车的车身一般是整体结 构,货车车身一般是由驾驶室和货 箱两部分组成。

通用汽车造型欣赏

1938年别克Y-job

1951年LeSabre敞篷车

1954年火鸟Ⅰ型

1956年火鸟Ⅱ型

1958年火鸟Ⅲ型

1954年凯迪拉克ElCamino

1955年GMCL'Universelle卡车

1956年奥兹金火箭

1956年别克Centurion

1959年克尔维特StingRay

② 车门:车门通过铰链安装在车身壳体上, 其结构较复杂,是保证车身的使用性能 的重要部件。

③ 车身外部装饰件:主要是指装饰条、车轮装 饰罩、标志、浮雕式文字等等。散热器面罩、 保险杠、灯具以及后视镜等附件亦有明显的 装饰性。

④ 车内部装饰件:包括仪表板、顶篷、侧壁、 座椅等表面覆饰物以及窗帘和地毯。

第三讲 汽车车身

汽车作为一种商品,首先向人们展示的就是它的外型。 外型是否讨人喜欢直接关系到这款车子甚至汽车商的 命运。在全球各大汽车企业中,汽车造型工作都是由 公司的最高层直接领导。

汽车造型设计是根据汽车整体设计的多方面要求来塑 造最理想的车身形状,是汽车外部和车厢内部造型设 计的总和。它不是对汽车的简单装饰,而是运用艺术 的手法科学地表现汽车的功能、材料、工艺和结构特 点。

对于车内空间来说,轴距代表前轮与后轮之 间的距离,轴距越长,车内纵向空间就越大, 膝部及脚部空间也因此而较宽敞。

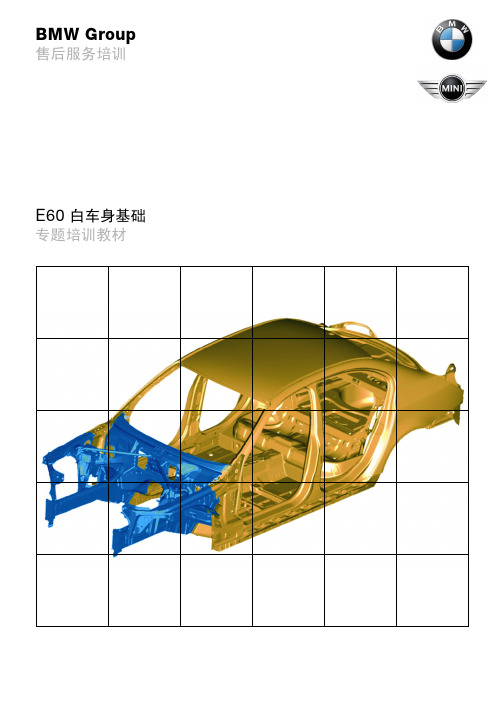

汽修资料--宝马5系E60_body_in_white_basic_chs

BMW Group 售后服务培训E60白车身基础专题培训教材提示本培训手册中包含的信息仅用于接受售后服务培训的人员。

技术数据的更改 / 补充摘自“BMW 售后服务”的有关信息。

© 2003 BMW AG慕尼黑,德国。

没有宝马汽车公司的书面授权,任何人不得再版、复制及摘录VS-12/Vs-42 MFP-HGK-BRK-0210_update目录页码第一章引言1白车身2接合技术3- 前部侧围4轻型铝合金前部车身 GRAV7- 前部轮罩10- 发动机支架16- 前隔板20- EMV 焊缝24侧框架和车顶26车身底部34车身后端38防撞性能40引言近年来,所有汽车制造商都越来越重视克服车重不断增加的问题。

随着发动机功率的不断提升,底盘和车身必须能承受并传递更高的力。

此外,车厢内部及整车也越来越大。

其原因是,车辆空间尺寸按95% 的人都可舒适乘坐的标准进行设计。

这个 95% 标准是根据人类的平均身高求出的。

就是说,只有5% 的人身高超过这个 95% 标准,其余的人身高均低于这个标准。

另外,近十年来人们对舒适性的要求也在不断提高,因此越来越多的舒适系统作为标准装备或选装装备安装在车辆上。

这一切都导致了车重的提高。

E60 的开发目标就是阻止这种趋势,甚至使之逆转。

因此 E60 成为首款采用铝合金-钢板混合结构的车辆。

其车头由铝合金制成,车厢及汽车尾部由钢板制成。

通过使用这种混合结构及高强度钢板,车身重量降低到 255kg(不包括车门和前后盖板)且重量分布得到了根本性的改善。

白车身KT-11776图 1: 白车身(黄色 = 钢,蓝色 = 铝合金)车身刚度接合技术E60 批量生产中在车身钢板区域使用了下列接合方法:-Mag 焊接-MiG 钎焊-激光焊接-点焊粘接-卷边白车身静态刚度数值框架质量(不包括车门、前后盖板、前围、前部侧围)255 kg变速箱传动轴盖板抗弯刚度 16500N/mm 车门槛抗弯刚度 17500N/mm 车尾中部抗弯刚度 21900N/mm 车尾纵梁抗弯刚度 21000N/mm 抗扭刚度 118500Nm/°抗扭刚度 217000Nm/°横向抗弯刚度5500N/mm整车动态刚度数值1. 抗弯26 Hz 2. 抗扭29 Hz 2. 抗扭37.5 Hz在车身铝合金件和钢板与铝合金板的过渡处,主要采用了冲压铆接与粘接接合的方式。

《白车身结构》课件

多学科优化

综合考虑多个学科的因 素,如结构、流体、热

等,实现全面优化。

03

白车身材料与工艺

材料类型与选择

钢材

高强度钢、低碳钢、合金钢等,具有较好的 强度和塑性,广泛应用于白车身结构。

碳纤维复合材料

高强度、高刚性、轻量化,适用于高性能汽 车和豪华车。

铝合金

质量轻、耐腐蚀,可塑性强,是现代汽车轻 量化材料的首选。

《白车身结构》ppt课件

目录

• 白车身概述 • 白车身结构设计 • 白车身材料与工艺 • 白车身性能分析 • 白车身轻量化设计 • 白车身发展趋势与展望

01

白车身概述

白车身的定义

总结词

白车身是汽车的基础结构,由多个金属部件焊接而成,不包括发动机、底盘和 电气设备等部分。

详细描述

白车身是汽车的基础结构,主要由金属部件焊接而成,包括车身骨架和内外覆 盖件等部分。它不包括发动机、底盘和电气设备等汽车核心部件,这些部件通 常在白车身的基础上进行安装。

白车身的组成

总结词

白车身主要由车身骨架、内外覆盖件、车门、车窗等部分组成。

详细描述

白车身由多个部件组成,其中最重要的是车身骨架,它承载着汽车的主要重量和受力。此外,白车身还包括内外 覆盖件、车门、车窗等部分,这些部件通常由金属薄板经过冲压、焊接等工艺制成。白车身的组成部件需要经过 精心的设计和加工,以确保其质量和性能符合要求。

质量控制与检测

严格把控材料质量

确保所采购的材料符合质量要求和规格标准 。

过程控制

在生产过程中进行实时监控,确保工艺参数 和操作符合要求。

质量检测

对白车身进行多项检测,如尺寸检测、强度 检测、外观检测等,确保产品质量。

整车行业汽车质检培训ppt (2)

熟悉油路系统,能够处理油路相关的 故障问题。

电路故障排除

具备电路故障排查和修复能力,解决 常见的电路问题。

汽车维修与保养技能

维修工具使用

掌握常用维修工具的使用方法和 注意事项,提高维修效率。

常规保养操作

了解汽车保养规范,能够进行常 规的保养维护工作。

深度维修技能

具备一定程度的深度维修能力, 处理较为复杂的维修问题。

质检培训的重要性

01

02

03

提高产品质量

通过培训,员工能够熟练 掌握质量检测和控制技能 ,有效降低产品缺陷和故 障率,提高产品质量。

提升生产效率

员工在培训中能够熟悉生 产流程和操作规范,减少 生产过程中的浪费和延误 ,提高生产效率。

增强企业竞争力

高质量的产品和高效的生 产品质能够提升企业的市 场竞争力,为企业赢得更 多客户和市场份额。

的检测。

未来汽车质检技术发展趋势与展望

未来汽车质检技术将更加注重智能化 和自动化,提高检测效率和精度。

未来汽车质检将更加注重跨界融合和 创新发展,推动汽车产业的转型升级 。

未来汽车质检将更加注重环保和可持 续发展,减少对环境的负面影响。

THANKS

感谢观看

04

CATALOGUE

质检培训实践与应用

质检培训实践环节

理论学习

学习汽车制造工艺、质 量管理体系、检产线或实际生 产线上进行操作练习, 掌握检验设备的操作方

法。

案例分析

分析实际生产中的质量 问题,提高问题发现和

解决能力。

模拟考核

模拟实际生产环境,进 行质检技能的考核。

汽车质检规范

熟悉汽车质检的流程和要求,包括检验项目、检验方法、判定标准等。

汽车白车身结构ppt课件

车身强度

其它部件设计

刚度较差的大型覆盖件容易在振源的激励下引起强迫振动。所以: 外板在造型设计时,就要有意识地考虑曲面弧度和设置棱线,平直 地零件造型是不可取的。制作时要使钢板有足够的变薄率(8%以上 )以便产生冷作硬化。 在内板件和不 外露的外板件上 可设置各种形状 的加强筋。

23

相关法规

12

车身强度

碰撞吸能结构设计

薄壁构件的变形模式可表现为弯折变形、翘曲变形或者皱褶变形, 其中,皱褶压缩的变形量最大,最利于吸收碰撞能量,因此,皱褶压 缩是薄壁构件碰撞吸能设计时的一个设计目标和方向。 为使变形按预想的部位和方式进行,预变形技术是一种重要的手段 ,即在设计时预先使结构的某个部位弱化或强化,从而引导构件在碰 撞时朝着皱褶压缩的方向发展。

承载式车身,由于整个车身都参与承载,强度条件好,可以 减轻车身的自重。因无需车架,地板高度和整车高度可降低, 有利于提高轿车的行驶稳定性和上、下车的方便性。

承载车身的缺点是:来自传动系和悬架的振动和噪音直接传 至乘客室,而乘客室本身又是易于形成空腔共鸣的共振箱,严 重影响乘坐的舒适性,必须采用大量的隔音防振材料,使成本 和质量增加。另外,车身改型困难,损坏后修复难度大。

非承载式车身的特点是有独立的车架。车身用弹簧或橡胶垫弹 性地固定在车架上,承载地主体是车架,车身只承受所载人员 和行李的重量。

半承载车身的结构与非承载式车身基本相同,也是属于有车架

式的。它们之间的区别在于:车身和车架的连接不是柔性的而

是刚性的连接。

2

车身概论

一般轿车都采用承载式车身结构;货车与某些高级轿车采用 非承载式车身结构。后面的论述都是针对承载式车身而言。

13

车身强度

车身整体布置时,应充分考虑碰撞冲击力的传递路径,主要受力杆 件应连续,不同杆件过渡应均匀。

白车身Audit评审标准概述PPT课件

归类与区域无关 间隙

21

平度 配合准确 配合边缘高度不对(错位) 特殊的缺陷 镀锌层被磨穿,没有镀锌层

22

锈蚀

23

毛刺 焊珠,焊丝,焊接穿孔 车身供给时的状况(污染)

24

裂纹,缩痕

25

材料缺陷 选装设备和固定部件 圆弧, 棱线 残留粉笔灰,漏涂密封胶,粘胶污染

26

边缘波浪不平 异响

② 检查白车身的表面质量

㈠ 检查顺序:发动机盖→左翼子板→左前门→左侧围→顶盖(左侧)→行李厢盖→右侧围→右中门 →右前门→顶盖(右侧)→右翼子板 ㈡ 检查方法:戴专用手套触摸白车身表面件是否平整,有争议处用油石证明其存在结果;检查有 无其它表面缺陷(凸包、凹坑,压痕,焊点飞溅,打磨痕迹,划伤,残胶,油污等),对存在缺陷的地方 及时用记号笔标识。

·A级缺陷发现后必须立即对车身进行冻结,并进行100%的向后检查,一直查 到肯定是产生这一缺陷的地方。5源自术语和定义B级缺陷:

·定义:B级缺陷是一种使人感到不愉快的干扰性缺陷,这种缺陷会引起用户(内部 的和外部的)提出索赔要求。这就是说基本上所有的在表面上摸得着和看得见的可 确定的缺陷,以及严重的配合缺陷。 ·与厂领导(用户和供货方)取得一致意见后在例外情况下表面有B级缺陷的车身可以 供给下一工段。为此必须要有一个极限样板。协商和取得的一致意见都必须写入备忘 录。这不影响车身等级的评定。

评审小组负责对所有产品的白车身表面质量模式及后果分析的制定与管理。

3

缺陷的分区:

本规定按照缺陷被人反响的可能程度及其对整车外观质量的影响程度, 将车身被划分成3个缺陷区(1、2、3区)

1区:定义为车身表面防擦条以上,包括前盖、尾门外表面部位。(车身装裙边护罩 上限以上部位:门裙边以上,两翼子板以上,侧围裙边上限以上,前盖、尾门等主 要指这些部位的外表面,外观评价)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

确立为顾客满意的品质保证体系

8

DPECO CO., LTD

2-2)品质培育流程

设备及夹具品质

품질육성 Flow

Equip. & Fixture 품질

实施品质流程

품질 Process 실시

部件品质

부품품질

设备及模具精度检查

설비 & 금형 정도 Check

共为计划 공정계획

工艺计划

推进品质培育품질 육성 추진 设计 -设备修正指示及反馈

1.车身总成检具现状及数据(无法制造螺钉车)

차체 ASSY 검사구 현황 및 DATA (S/BODY 제작대응 불가능)

焊 装

2.夹具数据 JIG DATA 3.检查书及测量位置 검사성적서 및 측정위치 4.GD&T(基准及公差) (기준 및 공차) 5.RPS 6.工艺图,焊钳选型 공정도,GUN 선정 1.综合检具及数据 총합 검사구 및 DATA 2.BOM (END ITEM) 3.工厂内检具现状及数据 공장 내 검사구 현황 및 DATA 4.检查书及测量位置 부품 검사성적서 및 측정위치 5.GD&T(基准及公差) (기준 및 공차) 6.工艺图(作业指导书) 공정도(작업지시서) 1.整车AUDIT评价基准 완성차 AUDIT 평가 기준 2.整车行驶性能评价基准 완성차 주행성능평가 기준 5

TTO전에 추진 활동

品质目标

Quality Target

• 图纸研讨和目标确认

도면 검토와 목표확인 업체의 판금 부품의 금형 과 JIG 에서 Try실시

• 在供应商钣金件的模具和夹具上进行调试

•

通过检查模具的状态,发现和改善问题

금형 상태의 검사를 통해 문제점 발견 및 개선

- 在设备状态下掌握现状及确认

2.白车身质量培育支援活动

2-1) 品质保证概念

차체 품질육성 활동지원

建立品质保证体系

Establishment of Quality Assurance System

落实可行的品质改善体系

Implementation of System for Feasible Quality Improvement

2013

区分

详细工作内容

人/天

15

7 30 15

8 30 15

9 30

10 15 30

SE, 主节点ຫໍສະໝຸດ 零部件 数据冻结工

TT

工

零

1P

零

2P

SOP(10/26)

生产准备&工艺设计

单品,白车 身,模具,

零

零件,BIW,整车质量培育活动

PM 冲压 图 纸 评 价 图纸 焊装 图 纸 评 价 评价 (SE 涂装 图 纸 评 价 活动) 总装 图 纸 评 价 冲压部门品质培 育支援 品质 BIW 相关品质培 陪育 育支援 支援 涂装质培育支援 活动 整车相关品质培 育支援 (内外装部件,底 品质评审支持 TOTAL

冲 压 单 件

P A R T S

A 组

B 组

C 组

D 组

副担当

Sub leader

3

•协助对领导的业务 리더 업무를 지원한다. •协助解决前后工程的问题 전후 공정의 문제점 해결을 지원 •为了最高品质达成的技术支援 최고 품질달성의 기술 지원 •在TTO到 SOP 为了车身业务的协助

TTO 에서 SOP까지의 차체 업무를 지원한다.

W/Body 합격율 (CMM) (%)

关键部位 중요부위 一般部位 일반부위

3 4

焊接合格率(全破坏)

용접합격율(전파괴) (%)

关键点 要求100%

活动件装配合格率

Moving부품 장착 합격율 (%)

5

GES(整车)GES (완성차) AUDIT分数(焊装)

AUDIT점수(차체)

6 7 8 9

9

DPECO CO., LTD

2-3)组建品质培育活动小组

3-1)品质培育组织的目的

품질육성활동 팀 구성 Organizing Quality Improvement Group

Purpose of

以改善白车身质量未目的,依靠专职小组进行培育活动、 发现整体质量问题并树立对策及应用、能够有效解决问题点

3.在活动过程中,当乙方提出合理的方案后(甲乙双方均认可),甲方及甲方的配套厂 家没有按照已经认可的方案进行时,乙方不承担相应的责任。활동 과정중 을측 합리한 방

안(갑을 양측 인가한 방안)을 제출한 후 갑을 쌍방의 협력업체에서 양측 인가 받은 방안대로 진행하지 않을때 을측은 상응한 책임을 부담하지 않는다

零部件的精度

부품의 정도

成品外观尺寸合格率

부품 외관 치수 합격율

下线一次合格率

Line off후 1차 합격율

4

5.吉利各部门品质培育所需准备资料

部 分

길리 각 부문 품질육성을 위한 준비자료

准备资料

준비자료

备注

비고

冲 压

1.模具厂家现状 금형 업체 현황 2.模具进度现状 금형 진척 현황 3.零部件检具现状及数据(图纸) 부품 검사구 현황 및 DATA(도면) 4.检查书及测量位置 검사성적서 및 측정위치 5.零部件GD&T(基准及公差) 부품 GD&T (기준 및 공차)

조직구성 및 활동

焊 装

总 装

1.品质培育组织结构及活动 품질육성 조직구성 및 활동 2.工厂内整车品质培育支援 공장내 완성차 품질 육성지원 3.使用综合检具进行品质培育支援 총합 검사구 활용 품질

1.整车AUDIT 评价支援 완성차 AUDIT 평가지원 2.行驶性能评价支援 주행성능 평가지원

2

DPECO CO., LTD

3.项目小组的组织机构

Project 팀의 조직구성

项目经理 1

济南汽车公司的

总负责人 1

DPECO公司的 总负责人 (1)

Project Manager

1

生产技术/ 製造部門

生産 技術 冲 压 焊 装 总 装 6 质量 Audit

质量及支援部門

车辆 质量 采购 质量 车辆 性能 冲 压

质量培育业务技术支援技术协议书 HL-1 车型

신 차종 개발 기술지원 기술 협의서

浙江吉利汽车有限公司

DPECO

Co. Ltd.

0

DPECO CO., LTD

Ⅰ. 概要

1.目的

목적

개요

2.业务执行范围 4.品质目标计划

업무 수행 범위 Project 팀의 조직구성

3.项目小组的组织机构

품질목표 계획

육성 지원

品质评价

1.每一项品质培育活动内容开展开始之前,DPECO人员对吉利担当人员进行理论培训

품질육성 활동 각 항목내용 시작 전 DPECO에서 길리인원에 대해 이론 교육 진행해야 함

2.所有车身及总装零部件质量验收,都需要DPECO专家签字确认 其他

모든 차체 및 조립 부품 품질 검수 시 DPECO 전문가 싸인 확인 필요

DPECO CO., LTD

质量指标 冲压零件合格率(模具)

프레스부품 합격율(금형)

量产车 (GC-1)

标杆车 (TOYOTA) 95% 100% 96% 99% A=0; B≤0; C≤3; 160 98.5%

备注

90% 95% 95% 95% A=0; B≤0; C≤6; 200 70%

2

白车身合格率 (CMM)

BIW의 품질을 위해 전문조직의 개선활동을 통하여 전체 품질의 문제를 발췌및 대책 수립하여 효과적으로 문제점을 해결한다.

3-2) 组织机构及品质小组主要活动

组织机构 Organization Graph 负责人 LEADER

Organization Chart &

Major Roles of

- 建立可行的目标品质

Clarification of Feasible Target Quality

PLAN

DO CHECK 检查和控制各阶段的品质

Check-up and Follow-up of Quality at Each Stage

ACTION 为了品质改善,加强沟通能力

Strengthening of Communication for Quality Improvement

설비수정지시 및 F/UP

设计

制作

制作

-模具修正指示及反馈

금형 수정 지시 및 F/UP

-分总成修正指示及反馈

Sub Ass’y수정 지시 및 F/UP

冲压调试

调试 外观/门盖评价외관/Door 평가 设备培育 装配件搭接性评价

조립물 Matching성 평가

零件检查

零件检具

活动范围

保证目标品质 목표품질보증

2. 业务执行范围

冲 压

업무 수행 범위

1.品质培育组织结构及活动 품질육성 조직구성 및 활동 2.模具品质管理支持 금형 품질관리 지원 3.冲压零件品质培育支持 프레스 부품 품질육성지원 3.实施 Buy-Off 验收支援 Buy-Off 검수 실시지원 4. BIW相关品质培育支援 BIW 상관 품질육성활동 지원 1.品质培育组织结构及活动 품질육성 2.夹具品质确认 JIG 품질확인지원 3.BIW品质培育支援 BIW품질육성지원

DR

BS

UB

SF

组员

Gr. Member

4

•为了车身的指导及检验 차체업무의 지도및 점검 실시 •掌握问题点/分析/建立对策 문제점 파악/분석/대책수립 •改善配套厂的品质管理活动 외주업체 품질관리활동 개선