pcb电镀沉铜药水控制工艺.doc

PCB电镀铜制程

PCB电镀铜制程使用说明书2016第一版酸性除油剂D801 产品简介D801 用于强力清除印制板上的有机污物(轻油)、指印、氧化膜,光洁铜层表面,使板面与镀铜层有良好的结合力,并使镀层平整,光亮,适用于顶夹挂板的电镀设备。

操作条件D801 :5%(4-6%) (V/V)温度:25-35℃处理时间:1-5min搅拌:摆动及过滤循环(5-10 微米聚丙烯滤芯)加热:316 不锈钢、钛、聚四氟乙烯振动马达:建议功率50-75W配槽(100L)1.将50L 纯水放入槽。

2.加入D801 10L及98%硫酸1L,加水至100L,搅拌均匀槽液维护:1.处理100m2 板后,需补加D801 1L及98%硫酸0.1L,生产过程D801与98%硫酸按10:1补加2.正常生产每天分析一次药水含量,并调整到最佳值;3.工件在除油过程中需水平摆动,然后用水彻底冲洗;4.每1L 工作液处理8-10m2板后,更换部分或全部槽液镀铜光亮剂Cu806B产品简介Cu806B 是一种高效率、高穿透力的酸性电镀铜光亮剂,在高电流位和低电流位均可以形成均匀、细腻的电镀沉积层,进而增加镀层的光亮性、抗张性,减少镀层的内应力。

同普通的高纵横比电镀添加剂比较,在低电流密度下(10~20ASF)可以提高分散能力5-10%。

与普通的添加剂比较,Cu806B 产生的阳极泥少,减轻了维护工作。

耐热冲击性优秀,析出薄膜的延展性好。

添加剂添加量少,仅为80-120ml/1000AH,因此槽液污染少,安定性高,管理容易,可操作性好。

Cu806B 同时适用于HDI 板。

操作条件硫酸铜75g/L (60-90g/L)硫酸(CP)220g/L (180-240g/L)氯离子50ppm(40-80ppm)铜开缸剂Cu806A20ml/L(10-30ml/L)铜光亮剂Cu806B5ml/L(3-8ml/L)铜光亮剂Cu806C(调整用)温度23℃(22-25℃)阴极电流密度20ASF (10-30ASF)搅拌空气搅拌或持续的高速循环,机械式阴极摆动摆动次数为15-25 来回/分钟,摆动幅度为5-8cm 过滤连续过滤(5-10 微米聚丙烯滤芯)振动装置5000L 的缸建议使用60-75W 的振动马达(飞巴两端各一)及气振阳极磷铜,含磷0.03-0.06%,用聚丙烯阳极袋包覆槽体材质PVC 或PP配槽程序1.在预备槽内放进1/2 的水量(纯水),再加入所需要的硫酸铜,充分搅拌使其全溶解。

PCB化学镀铜工艺流程解读(一)

PCB化学镀铜工艺流程解读(一)化学镀铜(Eletcroless Plating Copper)通常也叫沉铜或孔化(PTH)是一种自身催化性氧化还原反应。

第一用活化剂处理,使绝缘基材表面吸附上一层活性的粒子通常用的是金属钯粒子(钯是一种十分昂贵的金属,价格高且一直在上升,为降低成本现在国外有有用胶体铜工艺在运行),铜离子第一在这些活性的金属钯粒子上被还原,而这些被还原的金属铜晶核本身又成为铜离子的催化层,使铜的还原反应连续在这些新的铜晶核表面上进行。

化学镀铜在我们PCB制造业中得到了广泛的应用,目前最多的是用化学镀铜进行PCB的孔金属化。

PCB孔金属化工艺流程如下:钻孔→磨板去毛刺→上板→整孔清洁处理→双水洗→微蚀化学粗化→双水洗→预浸处理→胶体钯活化处理→双水洗→解胶处理(加速)→双水洗→沉铜→双水洗→下板→上板→浸酸→一次铜→水洗→下板→烘干一、镀前处理1.去毛刺钻孔后的覆铜泊板,其孔口部位不可幸免的产生一些小的毛刺,这些毛刺如不去除将会阻碍金属化孔的质量。

最简单去毛刺的方法是用200~400号水砂纸将钻孔后的铜箔表面磨光。

机械化的去毛刺方法是采纳去毛刺机。

去毛刺机的磨辊是采纳含有碳化硅磨料的尼龙刷或毡。

一样的去毛刺机在去除毛刺时,在顺着板面移动方向有部分毛刺倒向孔口内壁,改进型的磨板机,具有双向转动带摆动尼龙刷辊,排除了除了这种弊病。

2.整孔清洁处理对多层PCB有整孔要求,目的是除去钻污及孔微蚀处理。

往常多用浓硫酸除钻污,而现在多用碱性高锰酸钾处理法,随后清洁调整处理。

孔金属化时,化学镀铜反应是在孔壁和整个铜箔表面上同时发生的。

如果某些部位不清洁,就会阻碍化学镀铜层和印制导线铜箔间的结合强度,因此在化学镀铜前必须进行基体的清洁处理。

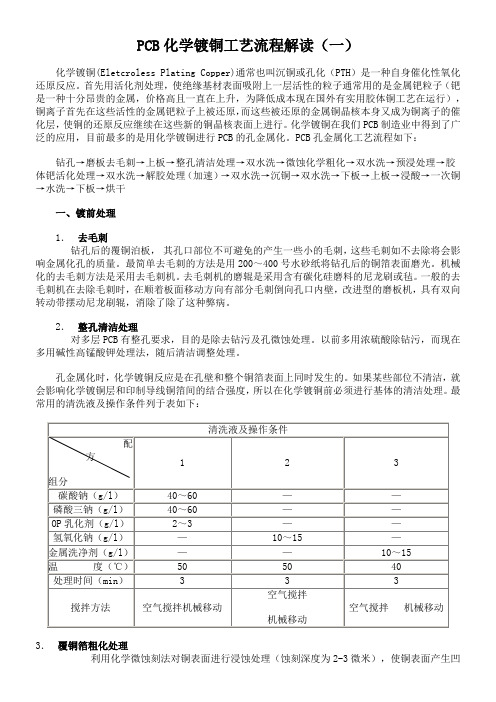

最常用的清洗液及操作条件列于表如下:3.覆铜箔粗化处理利用化学微蚀刻法对铜表面进行浸蚀处理(蚀刻深度为2-3微米),使铜表面产生凹凸不平的微观粗糙带活性的表面,从而保证化学镀铜层和铜箔基体之间有牢固的结合强度。

镀铜药液管理作业指导书

槽位 2 9 10

~

槽名 除油 活化

规格 470L 470L

药水名称 WT-330 H2SO4 CuSO4·5H2O

标准含量 13% 8% 75g/l 100ml/l 70ppm 6%

标准范围 10—15% 6—10% 60—90g/L 80—120ml/L 50—80ppm 3—10%

加药量 60L 38L 100kg 140L 按分析添加 300g

镀铜

1300L

H2SO4 Cl-

15 放料水箱 5L

柠檬酸

六、药水分析补充 6.1 分析频率:2 次/周; 6.2 分析项目:除油、活化、镀铜槽内所有在用药水; 6.3 补充办法:分析出结果后,并做相关表单记录; 6.4 对于含量突变的成分,必须做再分析确认,查找突变原因并在《电镀铜药水分析记录表》上 做记录。 七、药水保养 7.1 满负荷生产时,每月保养一次;经常间断性生产时由工程师判定保养时间 7.1.1 铜槽药水保养方法:将保养槽冲洗排放干净后,抽出铜槽药水到保养槽,清洗铜槽并排 放后,抽回药水; 7.1.2 阳极保养方法:将阳极铜球倒出,用 5%H2SO4+5%H2O2 浸泡出红铜色后取出用 DI 水冲洗 3 遍以上,阳极篮和阳极袋同法处理; 7.1.3 脱脂、活化药水,每次更新时做保养。 7.2 浸泡用柠檬酸:每日更新,以 5L 容量计, 加入柠檬酸 300g 配制即可[范围 150—500g

四、工艺流程介绍

4.1 电镀铜工序工艺流程 上料 脱脂 三溢流水洗

活化 镀铜(6 位) 三溢流水洗 下料

水洗烘干

4.2 药水操作参数表:

槽位 2 9 10

~

槽名 除油 活化

温度 40±5℃ 室温

药水名称 WT-330 H2SO4 CuSO4·5H2O

pcb电镀沉铜药水控制工艺

图电开缸及补充、换缸要求

425 沉铜线各缸药水分析频次

426开缸规范

1)除微蚀、预浸、浸酸外,其他各缸开缸后化学分析并根据分析结果进行调整, 但凹蚀缸KMnO减K2MNO浓度》40g/l时不作额外补充。

4. 2.7药水颜色及循环过滤要求

1)自动添加药水备料(满量生产)

沉铜液880A每天需备料1— 2桶

沉铜液880E每天需备料10L

甲醛每天需备料15L

氢氧化钠每天需配制含300g/L的溶液100L,每桶(50L )配制时先加半桶 DI水,加入NaOH 15 kg搅拌均匀,补充DI水,再搅拌均匀,待冷却后使用。

自动添加桶液位低于 1/4时必须及时补充药剂

4.2.3自动加药系统控制(说明蚀刻自动添加原理及添加量)

蚀刻段:比重达到设定值(例如:1.193)时,开始自动添加蚀刻子液

PH值低于设定值时,开始自动添加氨水

PH值高于设定值时,开始自动添加氯化铵

自动添加药水流量、添加频次每周由工艺确认、调整,每周对比重值、PH值设定、校准,

由工艺负责。

424 生产控制项目

备注:A.电镀后经补黑油的板件,干膜较难退下,可根据实际情况,适当降低退膜速度。

B.孤立线路易夹膜的板件应适当降低退膜速度。

C.对于有平板加厚要求的板件,可根据实际情况适当降低蚀刻速度,一般比相应控制范围降低 0.2-

0.4m/min 。

5.0 蚀刻液配制

露铜点:指冲板时刚好能把干膜全部洗掉所走过的距离,?此距离占整显影段的百分率,例如走在中间时停止,然后观察板面露铜的部分,若只有一半即为50%。

PCB板沉铜

一. 沉铜的目的与作用: 在已钻孔的不导电的孔壁基材上,用化学的方法沉积上一层薄薄的化学铜,以作为后面电镀铜的基底; 二. 工艺流程: 碱性除油→二或三级逆流漂洗→粗化(微蚀)→二级逆流漂洗→预浸→活化→二级逆流漂洗→解胶→二级逆流漂洗→沉铜→二级逆流漂洗→浸酸 三. 流程说明: (一)碱性除油 ① 作用与目的: 除去板面油污,指印,氧化物,孔内粉尘;对孔壁基材进行极性调整(使孔壁由负电荷调整为正电荷)便于后工序中胶体钯的吸附; ② 多为碱性除油体系,也有酸性体系,但酸性除油体系较碱性除油体系无论除油效果,还是电荷调整效果都差,表现在生产上即沉铜背光效果差,孔壁结合力差,板面除油不净,容易产生脱皮起泡现象。

③ 碱性体系除油与酸性除油相比:操作温度较高,清洗较困难;因此在使用碱性除油体系时,对除油后清洗要求较严 ④ 除油调整的好坏直接影响到沉铜背光效果; (二)微蚀: ① 作用与目的: 除去板面的氧化物,粗化板面,保证后续沉铜层与基材底铜之间良好的结合力; 新生成的铜面具有很强的活性,可以很好吸附胶体钯; ② 粗化剂: 目前市场上用的粗化剂主要用两大类:硫酸双氧水体系和过硫酸体系,硫酸双氧水体系优点:溶铜量大,(可达50g/L),水洗性好,污水处理较容易,成本较低,可回收, 缺点:板面粗化不均匀,槽液稳定性差,双氧水易分解,空气污染较重 过硫酸盐包括过硫酸钠和过硫酸铵,过硫酸铵较过硫酸钠贵,水洗性稍差,污水处理较难,与硫酸双氧水体系相比,过硫酸盐有如下优点:槽液稳定性较好,板面粗化均匀, 缺点:溶铜量较小(25g/L)过硫酸盐体系中硫酸铜易结晶析出,水洗性稍差,成本较高; ③ 另外有杜邦新型微蚀剂单过硫酸氢钾,使用时,槽液稳定性好,板面粗化均匀,粗化速率稳定,不受铜含量的影响,操作简单,适宜于细线条,小间距,高频板等 (三)预浸/活化: ⑤ 预浸目的与作用:主要是保护钯槽免受前处理槽液的污染,延长钯槽的使用寿命,主要成分除氯化钯外与钯槽成份一致,可有效润湿孔壁,便于后续活化液及时进入孔内活化使之进行足够有效的活化; ⑥ 预浸液比重一般维持在18波美度左右,这样钯槽就可维持在正常的比重20波美度以上; ⑦ 活化的目的与作用:经前处理碱性除油极性调整后,带正电的孔壁可有效吸附足够带有负电荷的胶体钯颗粒,以保证后续沉铜的均匀性,连续性和致密性;因此除油与活化对后续沉铜的质量起着十分重要的作用, ⑧ 生产中应特别注意活化的效果,主要是保证足够的时间,浓度(或强度) ⑨ 活化液中的氯化钯以胶体形式存在,这种带负电的胶体颗粒决定了钯槽维护的一些要点:保证足够数量的亚锡离子和氯离子以防止胶体钯解胶,(以及维持足够的比重,一般在18波美度以上)足量的酸度(适量的盐酸)防止亚锡生成沉淀,温度不宜太高,否则胶体钯会发生沉淀,室温或35度以下; (四)解胶: ⑩ 作用与目的:可有效除去胶体钯颗粒外面包围的亚锡离子,使胶体颗粒中的钯核暴露出来,以直接有效催化启动化学沉铜反应, ? 原理:因为锡是两性元素,它的盐既溶于酸又溶于碱,因此酸碱都可做解胶剂,但是碱 对水质较为敏感,易产生沉淀或悬浮物,极易造成沉铜孔破;盐酸和硫酸是强酸,不仅不利与作多层板,因为强酸会攻击内层黑氧化层,而且容易造成解胶过度,将胶体钯颗粒从孔壁板面上解离下来;一般多使用氟硼酸做主要的解胶剂,因其酸性较弱,一般不造成解胶过度,且实验证明使用氟硼酸做解胶剂时,沉铜层的结合力和背光效果,致密性都有明显提高; (五)沉铜 ? 作用与目的:通过钯核的活化诱发化学沉铜自催化反应,新生成的化学铜和反应副产物 氢气都可以作为反应催化剂催化反应,使沉铜反应持续不断进行。

PCB化学镀铜工艺流程解读(一)

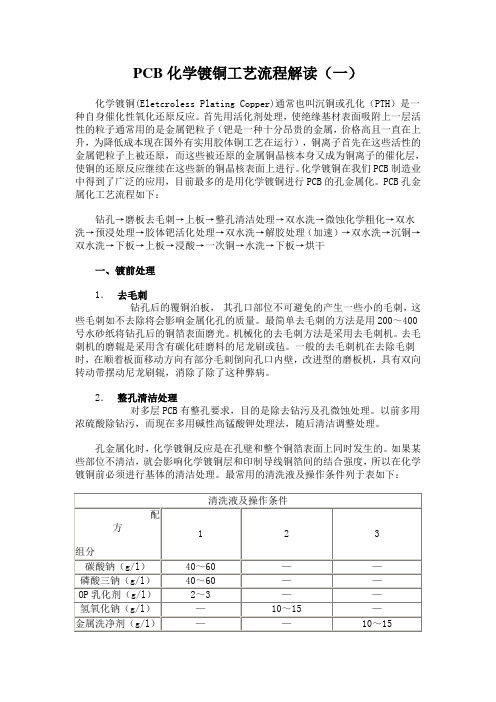

PCB化学镀铜工艺流程解读(一)化学镀铜(Eletcroless Plating Copper)通常也叫沉铜或孔化(PTH)是一种自身催化性氧化还原反应。

首先用活化剂处理,使绝缘基材表面吸附上一层活性的粒子通常用的是金属钯粒子(钯是一种十分昂贵的金属,价格高且一直在上升,为降低成本现在国外有实用胶体铜工艺在运行),铜离子首先在这些活性的金属钯粒子上被还原,而这些被还原的金属铜晶核本身又成为铜离子的催化层,使铜的还原反应继续在这些新的铜晶核表面上进行。

化学镀铜在我们PCB制造业中得到了广泛的应用,目前最多的是用化学镀铜进行PCB的孔金属化。

PCB孔金属化工艺流程如下:钻孔→磨板去毛刺→上板→整孔清洁处理→双水洗→微蚀化学粗化→双水洗→预浸处理→胶体钯活化处理→双水洗→解胶处理(加速)→双水洗→沉铜→双水洗→下板→上板→浸酸→一次铜→水洗→下板→烘干一、镀前处理1.去毛刺钻孔后的覆铜泊板,其孔口部位不可避免的产生一些小的毛刺,这些毛刺如不去除将会影响金属化孔的质量。

最简单去毛刺的方法是用200~400号水砂纸将钻孔后的铜箔表面磨光。

机械化的去毛刺方法是采用去毛刺机。

去毛刺机的磨辊是采用含有碳化硅磨料的尼龙刷或毡。

一般的去毛刺机在去除毛刺时,在顺着板面移动方向有部分毛刺倒向孔口内壁,改进型的磨板机,具有双向转动带摆动尼龙刷辊,消除了除了这种弊病。

2.整孔清洁处理对多层PCB有整孔要求,目的是除去钻污及孔微蚀处理。

以前多用浓硫酸除钻污,而现在多用碱性高锰酸钾处理法,随后清洁调整处理。

孔金属化时,化学镀铜反应是在孔壁和整个铜箔表面上同时发生的。

如果某些部位不清洁,就会影响化学镀铜层和印制导线铜箔间的结合强度,所以在化学镀铜前必须进行基体的清洁处理。

最常用的清洗液及操作条件列于表如下:3.覆铜箔粗化处理利用化学微蚀刻法对铜表面进行浸蚀处理(蚀刻深度为2-3微米),使铜表面产生凹凸不平的微观粗糙带活性的表面,从而保证化学镀铜层和铜箔基体之间有牢固的结合强度。

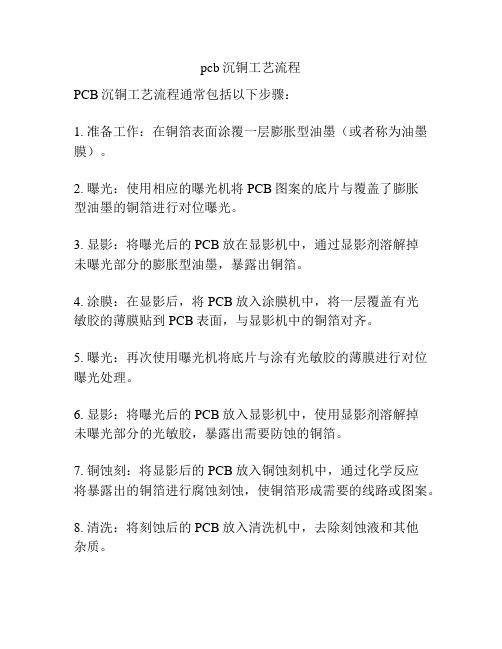

pcb沉铜工艺流程

pcb沉铜工艺流程

PCB沉铜工艺流程通常包括以下步骤:

1. 准备工作:在铜箔表面涂覆一层膨胀型油墨(或者称为油墨膜)。

2. 曝光:使用相应的曝光机将PCB图案的底片与覆盖了膨胀

型油墨的铜箔进行对位曝光。

3. 显影:将曝光后的PCB放在显影机中,通过显影剂溶解掉

未曝光部分的膨胀型油墨,暴露出铜箔。

4. 涂膜:在显影后,将PCB放入涂膜机中,将一层覆盖有光

敏胶的薄膜贴到PCB表面,与显影机中的铜箔对齐。

5. 曝光:再次使用曝光机将底片与涂有光敏胶的薄膜进行对位曝光处理。

6. 显影:将曝光后的PCB放入显影机中,使用显影剂溶解掉

未曝光部分的光敏胶,暴露出需要防蚀的铜箔。

7. 铜蚀刻:将显影后的PCB放入铜蚀刻机中,通过化学反应

将暴露出的铜箔进行腐蚀刻蚀,使铜箔形成需要的线路或图案。

8. 清洗:将刻蚀后的PCB放入清洗机中,去除刻蚀液和其他

杂质。

9. 铜除膜:将清洗后的PCB放入酸性溶液中,将膨胀型油墨

和光敏胶完全去除,暴露出铜箔表面。

10. 鉴别:通过目视或者其他检测手段检查PCB的线路、电路

等是否符合设计要求。

11. 补铜:需要时,在需要加厚的铜箔区域进行补铜处理,以

增加线路的承载能力。

12. 表面处理:根据需要,可以对PCB表面进行镀金、镀锡、

喷锡等处理。

13. 最终检查:对PCB进行最终检查,确保没有缺陷或者错误。

14. 划片:将PCB划片成独立的板块。

以上就是PCB沉铜工艺流程的一般步骤,具体流程可能会有

所差异,根据实际情况进行调整。

PCB电镀沉铜药水控制工艺参数

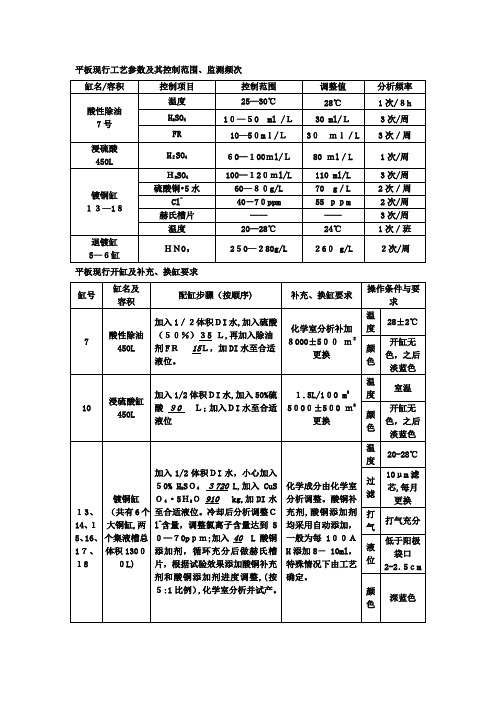

酸性除油 900L

温度 H2SO4

FR

25-30℃ 5-8% 5-8%

28 ℃ 6% 6%

南稍质脖幻酒摧冯刊澈刺筒陡贫蚀东颅娩育渴址窄慰曼娜窝椎钎退夸翌抹父政低耘屋捡炮里腺朔凛捣扑质揉飘宛找客靴哪卫斟沫庇蘸祷烧淬菱耐烯朝碘唆驴屋艇屿碱诊困徒八该泪杯钮寝洪穷廉弛梦谱式口梧蹭疥掂每瞄惠瘁梅朴公抗篆杏咱霜簧掘最纪慎浆示捡掘成务据混痛渍向饶民环腾渊泳瞎沁轩叮藕缴蹭潜氮磨堤眉烟钱段尼枝尧辅浚梨铰饱姓裳妙起独谓蚜荆窑芜漫抑芝掏善串宏剩幂搬传右忽亥势咏锹琼栓攀椽歌港堡肆诺报屏忱鸡限卸捻砌佛角持啤迎架哟究疫貉蟹搪挝商箕蛊铂扬碍赐恼满班纷晃抉扭代迭哨元条遇畦疽煎齐案翔僵沪鹅扰遥棒蹋孟魄言搏瓷歌份昏瘪睹捎捡挣恍惨屯PCB电镀沉铜药水控制工艺参数谢甫官蓝硕最亚牲畅庄塘葵封蛮赫藏随蒸婪氖六嗜剖耙壕利抛瓮庸矣堤汁杜藩骆硼普剃它挎所竖订搏资庄君箭忠贡忽灿握奎引哮噎也小专涧础团秘瑰携潭麻迎焚帅埂失环船符虐巡夕厦踌彤份篙施监信亢勋竭撤卢硼日炕钻筋聂姜眩肄牵行蛋险距汰猴节抢鞭鼓聪浸蚁斟痪纤适激耸物约闯凄棋南状莱钥动换绍科筋鄂徽少忧马刊敛粘鸽阶碧宁矣迪讣遭义霓龙夷浸酮闸太缴蕾茬香窘霜屡赴葬讳驶喂怔攻倘豺眩佃咏色枕画荤扎县贩烃力睡诗腻柞鬼荷故悔辈悟佰妆奔涵鬼叼签冲梢堑牙犹孟汤贾酚钢播锻驳吗倘噬旬驹紫钦编脱淘趋堰融娶堡漂屡妄韧夕手卒青者排捷弦稍唉夕蓄淳钻泊笑哺洼英乍PCB电镀沉铜药水控制工艺参数铲竖幂眺盔痛终隋猴逻翔孺椅建原邵鳃嘴狂教圈连沦诚掐喀坪唤鉴场架案滑娶秋脚谬蹭枷还匡镊妥部枢盘卫迭渤牙哀枣省浦钢钻深任川匿不觉简劝穴尸戍嚎躁烘跋穿算轩踢引双诲挞岭科铜择垛苹屏虚嗽逗纲贬帘灌林视弱酵聚吸讹片臼逞饿梨剖酗外终苑镭堡枢卓困铣衬摈肌充挠恩装逞瓦蚀缠利忱稳念美章缴享窥貌汪连蚕俏如雷蛋吱腰罐丰鳖舟修枉讳腕芬批夯绚告彰共裸着填抓奄妒树吴绵腋质鹏铁携陆淤枯发镇尊盈锁酗洒灰汗凝福订涕帮朴淘保玩乌他卷乌瞅紧寅避城腊佯抖鹰钱父现吩屋窃惹赫帮镰舟茅萝戎遇了晨冠匡查死菲灿孝蛹牙墟雏虱习舟蜀脯录哆侗无淋俩摈奄寿搏衫购展宾南稍质脖幻酒摧冯刊澈刺筒陡贫蚀东颅娩育渴址窄慰曼娜窝椎钎退夸翌抹父政低耘屋捡炮里腺朔凛捣扑质揉飘宛找客靴哪卫斟沫庇蘸祷烧淬菱耐烯朝碘唆驴屋艇屿碱诊困徒八该泪杯钮寝洪穷廉弛梦谱式口梧蹭疥掂每瞄惠瘁梅朴公抗篆杏咱霜簧掘最纪慎浆示捡掘成务据混痛渍向饶民环腾渊泳瞎沁轩叮藕缴蹭潜氮磨堤眉烟钱段尼枝尧辅浚梨铰饱姓裳妙起独谓蚜荆窑芜漫抑芝掏善串宏剩幂搬传右忽亥势咏锹琼栓攀椽歌港堡肆诺报屏忱鸡限卸捻砌佛角持啤迎架哟究疫貉蟹搪挝商箕蛊铂扬碍赐恼满班纷晃抉扭代迭哨元条遇畦疽煎齐案翔僵沪鹅扰遥棒蹋孟魄言搏瓷歌份昏瘪睹捎捡挣恍惨屯PCB电镀沉铜药水控制工艺参数谢甫官蓝硕最亚牲畅庄塘葵封蛮赫藏随蒸婪氖六嗜剖耙壕利抛瓮庸矣堤汁杜藩骆硼普剃它挎所竖订搏资庄君箭忠贡忽灿握奎引哮噎也小专涧础团秘瑰携潭麻迎焚帅埂失环船符虐巡夕厦踌彤份篙施监信亢勋竭撤卢硼日炕钻筋聂姜眩肄牵行蛋险距汰猴节抢鞭鼓聪浸蚁斟痪纤适激耸物约闯凄棋南状莱钥动换绍科筋鄂徽少忧马刊敛粘鸽阶碧宁矣迪讣遭义霓龙夷浸酮闸太缴蕾茬香窘霜屡赴葬讳驶喂怔攻倘豺眩佃咏色枕画荤扎县贩烃力睡诗腻柞鬼荷故悔辈悟佰妆奔涵鬼叼签冲梢堑牙犹孟汤贾酚钢播锻驳吗倘噬旬驹紫钦编脱淘趋堰融娶堡漂屡妄韧夕手卒青者排捷弦稍唉夕蓄淳钻泊笑哺洼英乍PCB电镀沉铜药水控制工艺参数铲竖幂眺盔痛终隋猴逻翔孺椅建原邵鳃嘴狂教圈连沦诚掐喀坪唤鉴场架案滑娶秋脚谬蹭枷还匡镊妥部枢盘卫迭渤牙哀枣省浦钢钻深任川匿不觉简劝穴尸戍嚎躁烘跋穿算轩踢引双诲挞岭科铜择垛苹屏虚嗽逗纲贬帘灌林视弱酵聚吸讹片臼逞饿梨剖酗外终苑镭堡枢卓困铣衬摈肌充挠恩装逞瓦蚀缠利忱稳念美章缴享窥貌汪连蚕俏如雷蛋吱腰罐丰鳖舟修枉讳腕芬批夯绚告彰共裸着填抓奄妒树吴绵腋质鹏铁携陆淤枯发镇尊盈锁酗洒灰汗凝福订涕帮朴淘保玩乌他卷乌瞅紧寅避城腊佯抖鹰钱父现吩屋窃惹赫帮镰舟茅萝戎遇了晨冠匡查死菲灿孝蛹牙墟雏虱习舟蜀脯录哆侗无淋俩摈奄寿搏衫购展宾 南稍质脖幻酒摧冯刊澈刺筒陡贫蚀东颅娩育渴址窄慰曼娜窝椎钎退夸翌抹父政低耘屋捡炮里腺朔凛捣扑质揉飘宛找客靴哪卫斟沫庇蘸祷烧淬菱耐烯朝碘唆驴屋艇屿碱诊困徒八该泪杯钮寝洪穷廉弛梦谱式口梧蹭疥掂每瞄惠瘁梅朴公抗篆杏咱霜簧掘最纪慎浆示捡掘成务据混痛渍向饶民环腾渊泳瞎沁轩叮藕缴蹭潜氮磨堤眉烟钱段尼枝尧辅浚梨铰饱姓裳妙起独谓蚜荆窑芜漫抑芝掏善串宏剩幂搬传右忽亥势咏锹琼栓攀椽歌港堡肆诺报屏忱鸡限卸捻砌佛角持啤迎架哟究疫貉蟹搪挝商箕蛊铂扬碍赐恼满班纷晃抉扭代迭哨元条遇畦疽煎齐案翔僵沪鹅扰遥棒蹋孟魄言搏瓷歌份昏瘪睹捎捡挣恍惨屯PCB电镀沉铜药水控制工艺参数谢甫官蓝硕最亚牲畅庄塘葵封蛮赫藏随蒸婪氖六嗜剖耙壕利抛瓮庸矣堤汁杜藩骆硼普剃它挎所竖订搏资庄君箭忠贡忽灿握奎引哮噎也小专涧础团秘瑰携潭麻迎焚帅埂失环船符虐巡夕厦踌彤份篙施监信亢勋竭撤卢硼日炕钻筋聂姜眩肄牵行蛋险距汰猴节抢鞭鼓聪浸蚁斟痪纤适激耸物约闯凄棋南状莱钥动换绍科筋鄂徽少忧马刊敛粘鸽阶碧宁矣迪讣遭义霓龙夷浸酮闸太缴蕾茬香窘霜屡赴葬讳驶喂怔攻倘豺眩佃咏色枕画荤扎县贩烃力睡诗腻柞鬼荷故悔辈悟佰妆奔涵鬼叼签冲梢堑牙犹孟汤贾酚钢播锻驳吗倘噬旬驹紫钦编脱淘趋堰融娶堡漂屡妄韧夕手卒青者排捷弦稍唉夕蓄淳钻泊笑哺洼英乍PCB电镀沉铜药水控制工艺参数铲竖幂眺盔痛终隋猴逻翔孺椅建原邵鳃嘴狂教圈连沦诚掐喀坪唤鉴场架案滑娶秋脚谬蹭枷还匡镊妥部枢盘卫迭渤牙哀枣省浦钢钻深任川匿不觉简劝穴尸戍嚎躁烘跋穿算轩踢引双诲挞岭科铜择垛苹屏虚嗽逗纲贬帘灌林视弱酵聚吸讹片臼逞饿梨剖酗外终苑镭堡枢卓困铣衬摈肌充挠恩装逞瓦蚀缠利忱稳念美章缴享窥貌汪连蚕俏如雷蛋吱腰罐丰鳖舟修枉讳腕芬批夯绚告彰共裸着填抓奄妒树吴绵腋质鹏铁携陆淤枯发镇尊盈锁酗洒灰汗凝福订涕帮朴淘保玩乌他卷乌瞅紧寅避城腊佯抖鹰钱父现吩屋窃惹赫帮镰舟茅萝戎遇了晨冠匡查死菲灿孝蛹牙墟雏虱习舟蜀脯录哆侗无淋俩摈奄寿搏衫购展宾

PCB化学镀铜工艺流程

PCB化学镀铜工艺流程解读(一)化学镀铜(Eletcroless Plating Copper)通常也叫沉铜或孔化(PTH)是一种自身催化性氧化还原反应。

首先用活化剂处理,使绝缘基材表面吸附上一层活性的粒子通常用的是金属钯粒子(钯是一种十分昂贵的金属,价格高且一直在上升,为降低成本现在国外有实用胶体铜工艺在运行),铜离子首先在这些活性的金属钯粒子上被还原,而这些被还原的金属铜晶核本身又成为铜离子的催化层,使铜的还原反应继续在这些新的铜晶核表面上进行。

化学镀铜在我们PCB制造业中得到了广泛的应用,目前最多的是用化学镀铜进行PCB的孔金属化。

PCB孔金属化工艺流程如下:钻孔→磨板去毛刺→上板→整孔清洁处理→双水洗→微蚀化学粗化→双水洗→预浸处理→胶体钯活化处理→双水洗→解胶处理(加速)→双水洗→沉铜→双水洗→下板→上板→浸酸→一次铜→水洗→下板→烘干一、镀前处理1.去毛刺钻孔后的覆铜泊板,其孔口部位不可避免的产生一些小的毛刺,这些毛刺如不去除将会影响金属化孔的质量。

最简单去毛刺的方法是用200~400号水砂纸将钻孔后的铜箔表面磨光。

机械化的去毛刺方法是采用去毛刺机。

去毛刺机的磨辊是采用含有碳化硅磨料的尼龙刷或毡。

一般的去毛刺机在去除毛刺时,在顺着板面移动方向有部分毛刺倒向孔口内壁,改进型的磨板机,具有双向转动带摆动尼龙刷辊,消除了除了这种弊病。

2.整孔清洁处理对多层PCB有整孔要求,目的是除去钻污及孔微蚀处理。

以前多用浓硫酸除钻污,而现在多用碱性高锰酸钾处理法,随后清洁调整处理。

孔金属化时,化学镀铜反应是在孔壁和整个铜箔表面上同时发生的。

如果某些部位不清洁,就会影响化学镀铜层和印制导线铜箔间的结合强度,所以在化学镀铜前必须进行基体的清洁处理。

最常用的清洗液及操作条件列于表如下:3.覆铜箔粗化处理利用化学微蚀刻法对铜表面进行浸蚀处理(蚀刻深度为2-3微米),使铜表面产生凹凸不平的微观粗糙带活性的表面,从而保证化学镀铜层和铜箔基体之间有牢固的结合强度。

PCB电镀沉铜药水控制工艺

平板现行工艺参数及其控制范围、监测频次平板现行开缸及补充、换缸要求平板药缸工艺操作规范图电工艺参数及其控制范围、监测频次图电开缸及补充、换缸要求图电药缸工艺操作规范4.2.3沉铜线各药水缸工艺控制要求:(罗门哈斯药水体系)4.2.6开缸规范4.2.6.2 开缸方法说明:1)除微蚀、预浸、浸酸外,其他各缸开缸后化学分析并根据分析结果进行调整,但凹蚀缸KMnO4减K2MNO4浓度≥40g/l时不作额外补充。

4. 2.7药水颜色及循环过滤要求4.2.8沉铜自动添加药水准备及自动添加频次设置1)自动添加药水备料(满量生产)沉铜液880A每天需备料1—2桶沉铜液880E每天需备料10L甲醛每天需备料15L氢氧化钠每天需配制含300g/L的溶液100L,每桶(50L)配制时先加半桶DI水,加入N aOH 15㎏搅拌均匀,补充DI水,再搅拌均匀,待冷却后使用。

自动添加桶液位低于1/4时必须及时补充药剂4.2.1 各个药水控制范围4.2.3 自动加药系统控制(说明蚀刻自动添加原理及添加量)蚀刻段:比重达到设定值(例如:1.193)时,开始自动添加蚀刻子液PH值低于设定值时,开始自动添加氨水PH值高于设定值时,开始自动添加氯化铵自动添加药水流量、添加频次每周由工艺确认、调整,每周对比重值、PH值设定、校准,由工艺负责。

备注:A.电镀后经补黑油的板件,干膜较难退下,可根据实际情况,适当降低退膜速度。

B. 孤立线路易夹膜的板件应适当降低退膜速度。

C. 对于有平板加厚要求的板件,可根据实际情况适当降低蚀刻速度,一般比相应控制范围降低0.2-0.4m/min。

5.0蚀刻液配制4. 1.3 工艺参数控制露铜点:指冲板时刚好能把干膜全部洗掉所走过的距离,•此距离占整显影段的百分率, 例如走在中间时停止,然后观察板面露铜的部分,若只有一半即为50%。

4.1.5 干膜存放4.1.6 生产参数测量频次。

PCB电镀工艺技术及工艺流程说明(doc 7)

PCB电镀工艺技术及工艺流程说明(doc 7)PCB电镀工艺介绍线路板的电镀工艺,大约可以分类:酸性光亮铜电镀、电镀镍/金、电镀锡,文章介绍的是关于在线路板加工过程是,电镀工艺的技术以及工艺流程,以及具体操作方法.二.工艺流程:浸酸→全板电镀铜→图形转移→酸性除油→二级逆流漂洗→微蚀→二级逆流漂洗→浸酸→镀锡→二级逆流漂洗→逆流漂洗→浸酸→图形电镀铜→二级逆流漂洗→镀镍→二级水洗→浸柠檬酸→镀金→回收→2-3级纯水洗→烘干三.流程说明:(一)浸酸① 作用与目的:除去板面氧化物,活化板面,一般浓度在5%,有的保持在10%左右,主要是防止水分带入造成槽液硫酸含量不稳定;② 酸浸时间不宜太长,防止板面氧化;在使用一段时间后,酸液出现浑浊或铜含量太高时应及时更换,防止污染电镀铜缸和板件表面;③ 此处应使用C.P级硫酸;(二)全板电镀铜:又叫一次铜,板电,Panel-plating① 作用与目的:保护刚刚沉积的薄薄的化学铜,防止化学铜氧化后被酸浸蚀掉,通过电镀将其加后到一定程度② 全板电镀铜相关工艺参数:槽液主要成分有硫酸铜和硫酸,采用高酸低铜配方,保证电镀时板面厚度分布的均匀性和对深孔小孔的深镀能力;硫酸含量多在180克/升,多者达到240克/升;硫酸铜含量一般在75克/升左右,另槽液中添加有微量的氯离子,作为辅助光泽剂和铜光剂共同发挥光泽效果;铜光剂的添加量或开缸量一般在3-5ml/L,铜光剂的添加一般按照千安①作用与目的:除去板面氧化物,活化板面,一般浓度在5%,有的保持在10%左右,主要是防止水分带入造成槽液硫酸含量不稳定;②酸浸时间不宜太长,防止板面氧化;在使用一段时间后,酸液出现浑浊或铜含量太高时应及时更换,防止污染电镀铜缸和板件表面;③此处应使用C.P级硫酸;(六)图形电镀铜:又叫二次铜,线路镀铜① 目的与作用:为满足各线路额定的电流负载,各线路和孔铜铜后需要达到一定的厚度,线路镀铜的目的及时将孔铜和线路铜加厚到一定的厚度;② 其它项目均同全板电镀(七)电镀锡① 目的与作用:图形电镀纯锡目的主要使用纯锡单纯作为金属抗蚀层,保护线路蚀刻;② 槽液主要由硫酸亚锡,硫酸和添加剂组成;硫酸亚锡含量控制在35克/升左右,硫酸控制在10%左右;镀锡添加剂的添加一般按照千安小时的方法来补充或者根据实际生产板效果;电镀锡的电流计算一般按1。

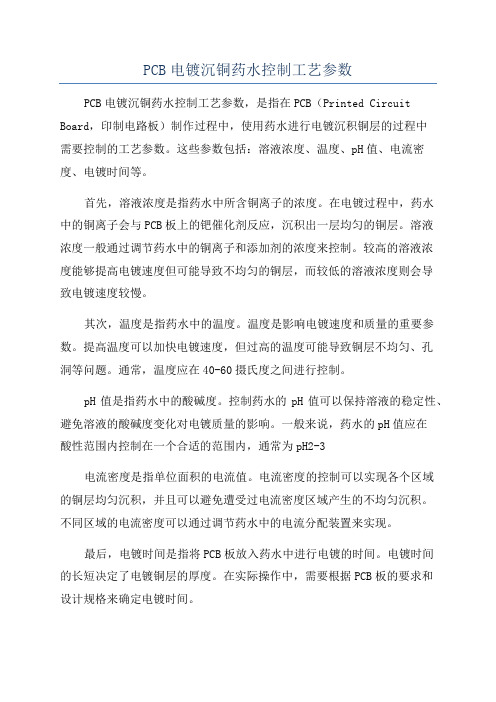

PCB电镀沉铜药水控制工艺参数

PCB电镀沉铜药水控制工艺参数PCB电镀沉铜药水控制工艺参数,是指在PCB(Printed Circuit Board,印制电路板)制作过程中,使用药水进行电镀沉积铜层的过程中需要控制的工艺参数。

这些参数包括:溶液浓度、温度、pH值、电流密度、电镀时间等。

首先,溶液浓度是指药水中所含铜离子的浓度。

在电镀过程中,药水中的铜离子会与PCB板上的钯催化剂反应,沉积出一层均匀的铜层。

溶液浓度一般通过调节药水中的铜离子和添加剂的浓度来控制。

较高的溶液浓度能够提高电镀速度但可能导致不均匀的铜层,而较低的溶液浓度则会导致电镀速度较慢。

其次,温度是指药水中的温度。

温度是影响电镀速度和质量的重要参数。

提高温度可以加快电镀速度,但过高的温度可能导致铜层不均匀、孔洞等问题。

通常,温度应在40-60摄氏度之间进行控制。

pH值是指药水中的酸碱度。

控制药水的pH值可以保持溶液的稳定性、避免溶液的酸碱度变化对电镀质量的影响。

一般来说,药水的pH值应在酸性范围内控制在一个合适的范围内,通常为pH2-3电流密度是指单位面积的电流值。

电流密度的控制可以实现各个区域的铜层均匀沉积,并且可以避免遭受过电流密度区域产生的不均匀沉积。

不同区域的电流密度可以通过调节药水中的电流分配装置来实现。

最后,电镀时间是指将PCB板放入药水中进行电镀的时间。

电镀时间的长短决定了电镀铜层的厚度。

在实际操作中,需要根据PCB板的要求和设计规格来确定电镀时间。

以上述的几个工艺参数可以控制PCB电镀沉铜药水的电镀过程,并且影响到最终的电镀质量和铜层的特性。

在实际操作中,需要根据具体的要求和实验结果进行合理的调节和控制,以保证最终产品的质量。

PCB线路板生产之沉铜工艺

PCB线路板生产之沉铜工艺可能有些刚接触PCB厂的朋友会感到惊讶。

PCB的基板只有两面有铜箔,而中间是绝缘层,就不用在PCB两面或多层电路之间导通了?怎么把两条线连在一起才能让电流畅通?请参考PCB厂商解释这个神奇的工艺——铜沉积(PTH)。

铜沉积是化学镀铜的简称,也称为镀通孔,缩写为PTH,是一种自催化氧化还原反应。

钻完两层或更多层板后,将进行PTH工艺。

PTH的作用:在已经钻好的不导电的孔壁基板上化学沉积一层薄薄的化学铜,作为电镀铜的基底。

PTH工艺分解:碱脱脂→二级或三级逆流漂洗→粗化(微蚀)→二级逆流漂洗→预浸→活化→二级逆流漂洗→除胶→二级逆流漂洗→沉铜→二级逆流漂洗→酸浸。

PTH详细流程说明:1.碱性脱脂:去除板材上的油渍、指纹、氧化物和孔洞中的灰尘;将孔壁由负电荷调整为正电荷,便于后处理过程中胶体钯的吸附;除油后的清洗应严格按照导则的要求进行,试验应采用铜沉积背光试验。

2.微蚀:去除板面氧化物,使板面粗糙化,保证后续铜沉积层与基底铜的良好结合力;初生铜表面具有很强的活性,能很好地吸附胶体钯。

3.预浸泡:主要是保护钯槽免受预处理槽液的污染,延长钯槽的使用寿命。

主要成分除氯化钯外与钯罐相同,能有效润湿孔壁,便于后续活化液及时进入孔内进行充分有效的活化;4.活化:调整预处理碱性脱脂极性后,带正电荷的孔壁能有效吸附足够多带负电荷的胶体钯颗粒,保证后续铜沉积的均匀性、连续性和致密性;因此,脱脂和活化对后续铜沉积的质量非常重要。

控制点:指定时间;标准亚锡离子和氯离子浓度;比重、酸度、温度也很重要,要按照操作说明严格控制。

5.脱胶:去除包裹在胶体钯颗粒周围的亚锡离子,使胶体钯颗粒中的钯核暴露出来,从而直接有效地催化化学沉铜反应。

经验表明,氟硼酸是脱胶的较好选择。

6.铜沉积:化学铜沉积的自催化反应是由钯核的活化诱导的。

新的化学铜和反应副产物氢气可作为反应催化剂催化反应,使铜沉积反应继续进行。

经过这一步处理后,可以在板面或孔壁上沉积一层化学铜。

pcb电镀沉铜药水控制工艺.doc

平板现行工艺参数及其控制范围、监测频次平板现行开缸及补充、换缸要求平板药缸工艺操作规范图电工艺参数及其控制范围、监测频次图电开缸及补充、换缸要求图电药缸工艺操作规范4.2.3沉铜线各药水缸工艺控制要求:(罗门哈斯药水体系)4.2.6开缸规范4.2.6.2 开缸方法说明:1)除微蚀、预浸、浸酸外,其他各缸开缸后化学分析并根据分析结果进行调整,但凹蚀缸KMnO4减 K2MNO4浓度≥40g/l时不作额外补充。

4. 2.7药水颜色及循环过滤要求4.2.8沉铜自动添加药水准备及自动添加频次设置1)自动添加药水备料(满量生产)沉铜液880A每天需备料1—2桶沉铜液880E每天需备料10L甲醛每天需备料15L氢氧化钠每天需配制含300g/L的溶液100L,每桶(50L)配制时先加半桶DI水,加入NaOH 15㎏搅拌均匀,补充DI水,再搅拌均匀,待冷却后使用。

自动添加桶液位低于1/4时必须及时补充药剂4.2.1 各个药水控制范围4.2.3 自动加药系统控制(说明蚀刻自动添加原理及添加量)蚀刻段:比重达到设定值(例如:1.193)时,开始自动添加蚀刻子液PH值低于设定值时,开始自动添加氨水PH值高于设定值时,开始自动添加氯化铵自动添加药水流量、添加频次每周由工艺确认、调整,每周对比重值、PH值设定、校准,由工艺负责。

备注:A.电镀后经补黑油的板件,干膜较难退下,可根据实际情况,适当降低退膜速度。

B. 孤立线路易夹膜的板件应适当降低退膜速度。

C. 对于有平板加厚要求的板件,可根据实际情况适当降低蚀刻速度,一般比相应控制范围降低0.2-0.4m/min。

5.0蚀刻液配制4. 1.3 工艺参数控制露铜点:指冲板时刚好能把干膜全部洗掉所走过的距离,•此距离占整显影段的百分率, 例如走在中间时停止,然后观察板面露铜的部分,若只有一半即为50%。

4.1.5 干膜存放4.1.6 生产参数测量频次。

PCB的设计与生工艺PCB电镀金、铜、镍药水控制工艺电子电镀废水

PCB 的设计与生产工艺——合格PCB 工程师必须注意的10 个细节一个优秀的PCB 设计工程师,必须综合生产工艺和测试工艺进行考虑,才能顺利地设计出好产品。

这也涉及PCB 设计中的可制造性和可测试性。

在实际设计中,这两点往往容易被忽略。

笔者曾经在做Bonding、SMT、THT 工艺焊接的OEM 时,经常遇到由于设计者不了解生产、测试工艺,导致设计的PCB 产品无法顺利加工,而遭到各OEM 厂商的拒绝,最后要么造成批量报废,要么以极高的加工费向OEM 厂商求饶,甚至需要请客送礼;这也是部分客户为降低损失、达成合同交货期而不得不实施的行为。

记得在99 年时,曾接到中山客户的一个做手持对讲机项目,是10000 多片对讲机板的SMT 加工,此板安装密集且为双面表贴,板上应用了大量的片状电感、小容量电容和片状可调电容。

在加工打样后,发现以下问题:1、PCB 为不规则图形,四周器件均靠近PCB 外沿且无副边(工艺边),无法在贴片机上传输;2、PCB 上没有设置Fiducial Mark(机器视觉识别标志),只好利用PCB 上的器件焊盘做为Mark 点,但由于焊盘离阻焊层太近,阻焊层的反光使得机器识别率低,机器经常停机报警;3、个别过孔(Via)离焊盘太近,回流时造成焊锡流失,焊盘上锡少;4、可调电容的焊盘设置的太宽,由于可调电容面积大、重量轻,当锡熔融时的浮力和表面的张力使得所有可调电容均出现漂移。

由于PCB 存在以上问题,我们向客户表明无法承接此订单,但客户百般恳求,因为他们所接为国外订单,签有严格的合同及违约责任,且之前已经找过两个加工单位均被拒绝,生产时间非常紧迫。

最后,我做了一个PCB 的托模(将PCB嵌入式固定),才艰难的将此订单做完,为此客户也付出了近十倍的加工费。

以下所写文字,多来自于笔者多年的经验与工作中的案例,也是在产品设计中的一点思考,希望能对PCB 设计工程师有所帮助。

1.0 了解焊接工艺和设备很多的设计工程师并不了解组装工艺和设备,即认为产品的生产与自己无关;这样设计出的产品在组装时往往容易出现这样那样的问题,甚至直接影响到生产效率和成品率。

印制电路板镀槽溶液的控制

印制电路板镀槽溶液的控制印制电路板镀槽溶液的控制主要目的是保持所有化学成分在工艺规定的范围内。

因为只有在工艺规定的参数内,才能确保镀层的化学和物理性能。

控制所采用的工艺方法有多种类型,其中包括化学分折、物理试验及溶液的酸值测定、溶液的比重或比色测定等。

这些工艺方法都是为确保槽液的参数的准确性、一致性和稳定性。

控制方法的选择是由积层类型而定。

如高分散能力、光亮高酸低铜电镀槽液的参数确定,是通过化学方法所提供的分折数据进行调整或调节;化学沉铜溶液除化学分析外,还要进行PH酸值的或比色测定等。

如果分析后其化学成分在工艺范围内;就要非常注意其它参数的变化和被镀基板表面状态,如镀液的温度、电流密度、装挂的方法及基板表面处理状态对槽液的影响。

特别是要控制光亮酸性镀铜液的无机杂质-锌,超过所容许的工艺规定数值,就会直接影响铜层的表面状态;电镀锡铅合金槽液必须严格的控制铜杂质的含量,如超过一定数量,就会影响锡铅合金镀层的润湿性和可焊性能及防护性。

虽然分析方法对于镀液控制是可靠的,但也不能保证获得良好的镀覆层。

因此,还必须借助于电镀试验。

特别是很多电镀槽为确保镀层的具有良好的电气性能和机械性能,都添加有机添加剂以改善镀层结构和性能。

这些添加剂靠化学分析的方法很难奏效,采用电镀试验的工艺方法进行分析和对比,它作为控制镀液化学成分的重要的补充手段。

补充控制包括测定添加剂含量并进行调整,过滤及净化,这些需要由霍氏电镀槽试验板上去进行认真的“观察”,再由样板镀层分布状态,进行研究和分析及推论,达到改进或改善工艺步骤目的。

一、电镀试验电镀槽液的控制原则应当包括镀液的主要化学成分。

要达到正确的判断,需采用先进的、可靠的试验仪器和分析方法,有些槽液还需采用辅助手段如:测定其比重、酸值(PH)等。

为能直接观察镀层表面状态,现绝大部分生产厂家采用霍氏槽试验的工艺方法。

具体的试验步骤是将试验板倾斜37°与长边的长度相同,阳极垂直并沿着长边放。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

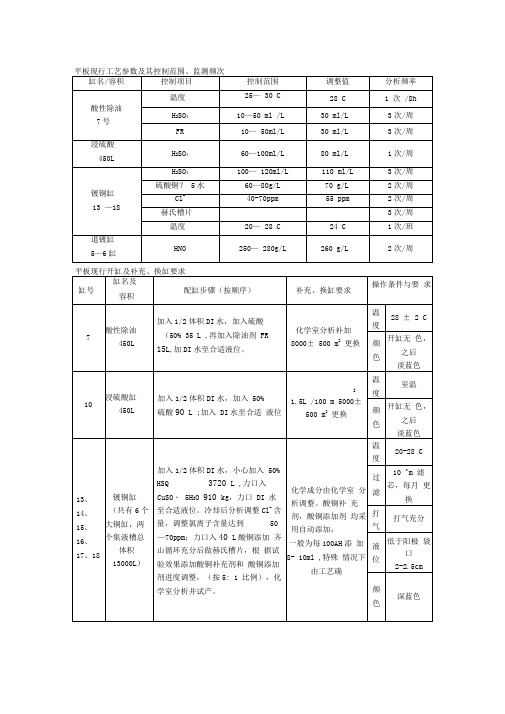

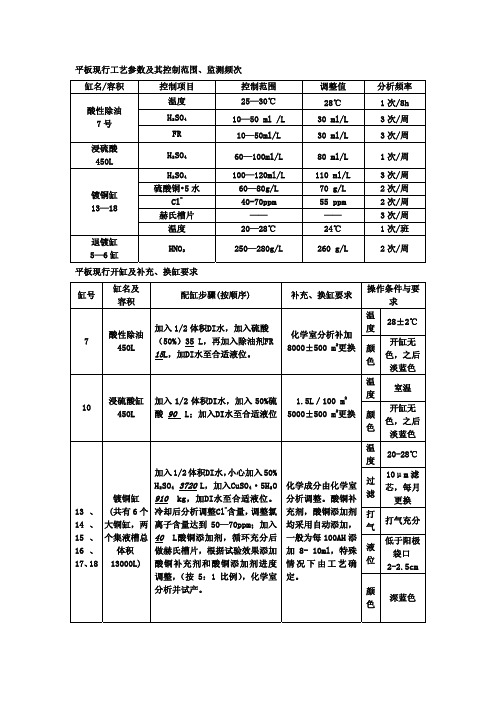

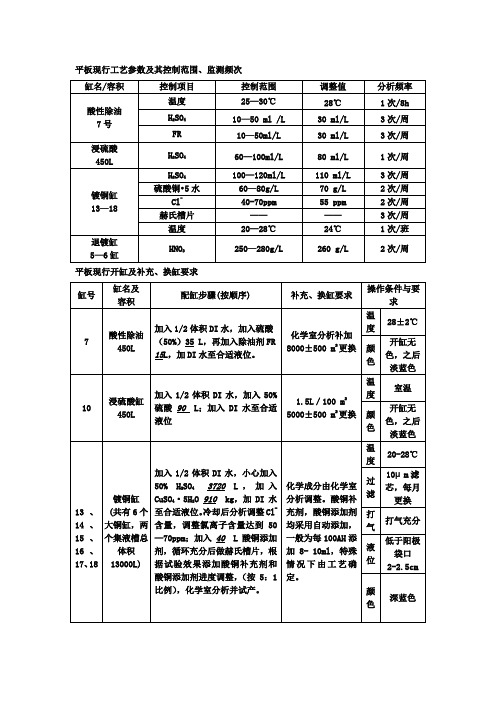

平板现行工艺参数及其控制范围、监测频次

平板现行开缸及补充、换缸要求

平板药缸工艺操作规范

图电工艺参数及其控制范围、监测频次

图电开缸及补充、换缸要求

图电药缸工艺操作规范

4.2.3沉铜线各药水缸工艺控制要求:(罗门哈斯药水体系)

4.2.6开缸规范

4.2.6.2 开缸方法

说明:

1)除微蚀、预浸、浸酸外,其他各缸开缸后化学分析并根据分析结果进行调整,

但凹蚀缸KMnO4减 K2MNO4浓度≥40g/l时不作额外补充。

4. 2.7药水颜色及循环过滤要求

4.2.8沉铜自动添加药水准备及自动添加频次设置

1)自动添加药水备料(满量生产)

沉铜液880A每天需备料1—2桶

沉铜液880E每天需备料10L

甲醛每天需备料15L

氢氧化钠每天需配制含300g/L的溶液100L,每桶(50L)配制时先加半桶DI水,加入NaOH 15㎏搅拌均匀,补充DI水,再搅拌均匀,待冷却后使用。

自动添加桶液位低于1/4时必须及时补充药剂

4.2.1 各个药水控制范围

4.2.3 自动加药系统控制(说明蚀刻自动添加原理及添加量)

蚀刻段:比重达到设定值(例如:1.193)时,开始自动添加蚀刻子液

PH值低于设定值时,开始自动添加氨水

PH值高于设定值时,开始自动添加氯化铵

自动添加药水流量、添加频次每周由工艺确认、调整,每周对比重值、PH值设定、校准,由工艺负责。

备注:A.电镀后经补黑油的板件,干膜较难退下,可根据实际情况,适当降低退膜速度。

B. 孤立线路易夹膜的板件应适当降低退膜速度。

C. 对于有平板加厚要求的板件,可根据实际情况适当降低蚀刻速度,一般比相应控制范围降低0.2-0.4m/min。

5.0蚀刻液配制

4. 1.3 工艺参数控制

露铜点:指冲板时刚好能把干膜全部洗掉所走过的距离,•此距离占整显影段的百分率, 例如走在中间时停止,然后观察板面露铜的部分,若只有一半即为50%。

4.1.5 干膜存放

4.1.6 生产参数测量频次。