沟槽凸轮机构设计和运动仿真

毕业论文-凸轮机构建摸,受力分析和运动仿真与分析研究

摘要凸轮是一具有曲面轮廓的构件,一般多为原动件(有时为机架);当凸轮为原动件时,通常作等速连续转动或移动,而从动件则按预期输出特性要求作连续或间隙的往复运动、移动或平面复杂运动。

本文主要介绍凸轮的大体概念与凸轮廓线的设计计算,以及后期使用Pro/E软件仿真其廓线。

凸轮轮廓曲线是凸轮机构设计的关键,常用的设计方法有解析法和图解法。

本文将对这两这种方法进行大致分析与应用设计,利用Pro/E软件绘制凸轮机构实体模型,并用Pro/E软件自带的Pro/MECHANICA Motion插件设计凸轮机构运动模型,进行机构运动学仿真分析,可以较准确掌握机械产品零部件的位移、速度和加速度等动力学参数,进而可分析机构动作的可靠性。

主要技术要求为:熟悉凸轮设计基本原理及相关理论计算;凸轮机构运动仿真及受力分析;指定内容的翻译和Pro/E软件的熟练应用。

本文将重点研究凸轮机构建摸,受力分析和运动仿真与分析。

通过理论上的计算和研究,结合图解以及解析的方法,算出凸轮廓线的大致数据,用Pro/E软件将其绘制出,进行运动仿真,记录和研究其位移、速度和加速度等动力参数,最后分析出机构动作的可靠性。

使以后工作中,可以更准确掌握机械产品零部件的动力方面个参数,减少事故的发生,降低设计的难度。

关键词:凸轮;廓线设计;Pro/E;三维造型;仿真。

AbstractCam is a component with a surface profile is generally more dynamic pieces of the original (sometimes for the rack), when the cam piece to its original form, it is usually in a row for the constant rotation or move, and the follower output characteristics according to the requirements expected for continuous or reciprocating motion of the space, move, or the complexity of sports plane. This paper mainly introduces the general concept of the cam and cam profile design and calculation, and the latter the use of Pro / E software simulation of its profile.Cam cam curve design is the key to the design of methods commonly used analytical method and graphical method. In this paper, two such methods will be more or less analysis and application design, use of Pro/E software cam solid model rendering, and Pro / E software comes with the Pro/MECHANICA Motion cam plug design movement model, the kinematics Simulation can b a more accurate knowledge of machinery parts and components of displacement, velocity and acceleration, such as kinetic parameters, which can analyze the reliability of body movement.The main technical requirements are:familiar with the basic principles of cam design and related theoretical calculation; cam mechanism motion simulation and stress analysis; specify the contents of the translation and Pro/e application software proficiency.This article will focus on cam modeling, stress analysis and motion simulation and analysis. Through theoretical calculations and research, combined with graphical and analytical methods, calculate the approximate convex contour data, using Pro/E software to draw, simulation exercise, record and study the displacement, velocity and acceleration and other dynamic parameters, Finally, the reliability of the agency action. So after work, can be more accurate machinery parts and components of the dynamic parameters, to reduce accidents, reduce the difficulty of design.Keywords:Cam, Profile Design ,Pro/E, Three-dimensional shape,Simulation.目录1绪论 (1)1.1选题意义 (1)1.2 仿真技术的发展 (3)1.3 Pro/Engineer在机械制造中的应用 (5)1.3.1 Pro/Engineer软件介绍 (5)1.3.2Pro/E在我国机械行业中的应用 (8)2凸轮轮廓线的设计 (10)2.1绪论 (10)2.2 凸轮机构的分类 (11)2.2.1 按两活动构件之间的相对运动特性分类 (11)2.2.2 按从动件运动副元素形状分类 (11)2.2.3 按凸轮高副的锁合方式分类 (11)2.3从动件运动规律 (12)2.3.1 基本运动规律 (12)2.4 凸轮轮廓线的设计 (14)2.4.1凸轮轮廓曲线的计算 (14)2.5凸轮机构基本尺寸的确定 (17)2.5.1凸轮机构的压力角及许用值 (17)2.6.2凸轮理论轮廓的外凸部分。

UG机械设计实例教程 第3章 凸轮机构的建模与运动仿真

推程曲线

远休止曲线

回程曲线

任务实施

1.零件造型—从动件建模

任务实施

1.零件造型—机架建模

任务实施

2.装配—凸轮机构的装配

1

2

4

3 5

任务实施

3.运动仿真-基本流程

01

确定运动构件

02

确定两构件的运动副类型

03

确定原动件,即驱动运动副

04

确定驱动参数,求解

任务实施

3.运动仿真-操作过程

1 添加连杆

2 添加运动副

3 设置机架

4 添加驱动

5 仿真计算 7 运动播放与追踪

6 仿真结果分析

第三章 凸轮机构的建模与运动仿真

技能目标

01

掌握解析法绘制凸轮轮廓曲线

02

了解凸轮轮廓曲线设计编程

03

掌握 UG 表达式参数化建模方法

04

掌握凸轮机构运动仿真的基本操作

任务引入

凸轮是一个具有轮廓曲线或凹槽的构件, 凸轮转动会带动从动件实现预期的运动规律。

1-凸轮 2-滚子 3-从动件 4-机架

设计如图所示的滚子直动从动件盘形凸轮机构。 已知凸轮 1 匀速转动, 带动滚子 2 和从动件 3 运动, 输出运动为从动件的直线往复运动。 要求将凸轮机构建模并模拟仿真其运动规律。

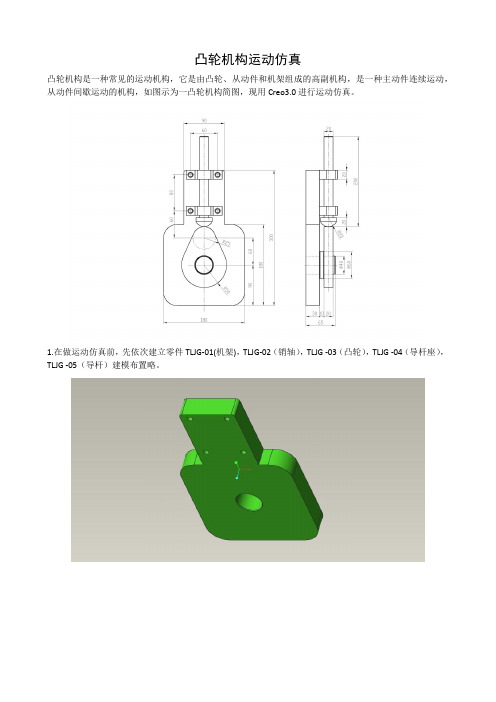

凸轮机构运动仿真

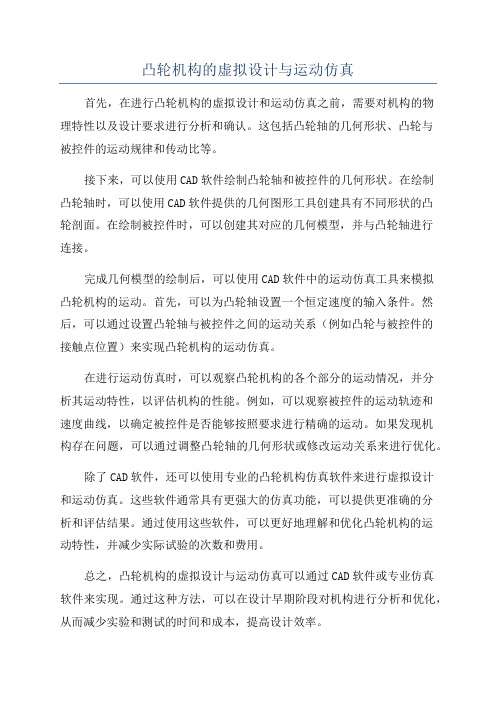

凸轮机构运动仿真凸轮机构是一种常见的运动机构,它是由凸轮、从动件和机架组成的高副机构,是一种主动件连续运动,从动件间歇运动的机构,如图示为一凸轮机构简图,现用Creo3.0进行运动仿真。

1.在做运动仿真前,先依次建立零件TLJG-01(机架),TLJG-02(销轴),TLJG -03(凸轮),TLJG -04(导杆座),TLJG -05(导杆)建模布置略。

2.打开Creo3.0,新建文件,输入名称TLJG-00,点选装配/设计,选择mmns_asm_design模板,确定,进入装配模式。

3.调入TLJG-01,选择默认装配模式,确定。

4.调入TLJG-02,重合约束:将TLJG-02的轴曲面与TLJG-01的轴孔曲面重合;TLJG-02的台阶内侧端面与TLJG-01的外侧端面重合;TLJG-02的RIGHT平面与ASM_RIGHT平面重合。

5.调入TLJG-03,销连接,轴对齐:将TLJG-03的轴孔中心线与TLJG-02的轴中心线对齐;平移:TLJG-03的内侧端面与TLJG-02的台阶外侧端面重合;旋转轴:将TLJG-03的RIGHT平面与ASM_RIGHT平面角度设为0,作为初始角度。

6.调入TLJG-04,添加3个重合约束,使TLJG-04与TLJG-01固定,再将TLJG-04阵列,数量2,距离80。

7.再调入TLJG-05,选择滑块模式,轴对齐:将TLJG-05的轴线与TLJG-04的轴孔中心线对齐;旋转:将TLJG-05的RIGHT平面与TLJG-04的RIGHT平面重合,完成。

9.进入应用程序/机构,选择凸轮模式,依次选择TLJG-03(凸轮1),TLJG-05(凸轮2)的曲面,完成。

10.新建伺服电机,类型选取TLJG-03的轴孔中心线为运动轴,轮廓选择速度,常量A为20,单位为deg/sec,即转一圈360°需要18s。

11.新建分析,首选项将结束时间设为18s,再选择电动机,运行。

凸轮机构的设计和计算详解

凸轮机构的设计和计算详解1. 引言凸轮机构是一种常见的机械传动装置,通过凸轮的运动来实现对其他部件的控制和驱动。

凸轮机构广泛应用于发动机、机械加工、自动化设备等领域。

在本文中,我们将详细介绍凸轮机构的设计和计算方法。

2. 凸轮机构的基本原理凸轮机构由凸轮、从动件和控制件组成。

凸轮通过旋转或移动的方式,驱动从动件进行线性或旋转运动。

不同凸轮形状和运动方式将实现不同的功能。

3. 凸轮的设计要点凸轮的设计涉及凸轮形状、凸轮面积、凸轮运动规律等方面。

在进行凸轮设计时,需要考虑以下要点:•运动要求:根据从动件需要的运动类型(线性或旋转)、速度和加速度要求,确定凸轮的形状和运动规律。

•动态负载:凸轮在运动过程中所承受的动态负载应被考虑在内,以确保凸轮的强度和耐久性。

•材料选择:根据凸轮的工作条件和负载要求,选择适当的材料来制造凸轮,以保证其可靠性和寿命。

4. 凸轮机构的计算方法4.1 凸轮剖面的计算凸轮剖面的计算是凸轮机构设计中的重要一环。

根据凸轮的运动规律和从动件的运动要求,可以进行凸轮剖面的计算。

常用的凸轮剖面计算方法有:•凸轮剖面生成法:根据从动件的运动要求,通过几何构造和插值计算,生成凸轮剖面。

•凸轮运动分析法:通过分析凸轮的运动规律和从动件的运动要求,推导出凸轮剖面的数学表达式。

4.2 凸轮机构的运动学分析凸轮机构的运动学分析是确定凸轮机构各部件的运动规律和参数的过程。

通过运动学分析,可以计算凸轮机构的几何关系、速度和加速度等。

常用的凸轮机构运动学分析方法有:•图形法:通过绘制凸轮机构的运动示意图和运动曲线,分析凸轮机构的运动规律。

•解析法:通过建立凸轮机构的运动学方程,推导出各部件的运动参数,并进行计算。

4.3 凸轮机构的强度计算凸轮机构的强度计算是为了确定凸轮所承受的载荷是否安全,并选择适当的材料和结构来满足设计要求。

在强度计算中,需要考虑凸轮的静载荷、动载荷和疲劳载荷等。

常用的凸轮机构强度计算方法有:•静态强度计算:通过分析凸轮在静态载荷下的应力和变形情况,确定凸轮的强度和刚度。

基于Creo的凸轮机构三维参数化设计及运动仿真

基于Creo的凸轮机构三维参数化设计及运动仿真刘鹏冯立艳李静卢家宣蔡保杰冷腾飞苗伟晨(华北理工大学以升创新基地河北·唐山063210)摘要本文主要介绍用Creo对凸轮机构进行参数化设计并以圆柱槽状凸轮机构为例进行运动仿真,再通过C#软件完成人机交互,即操作人只需在程序界面输入槽状凸轮相应参数即可完成凸轮的三维建模,从而绘制出相应的位移、速度、加速度曲线进入仿真和分析环节。

这样即缩短了凸轮的设计周期提高了设计质量,并且解决了凸轮教学课程存在的设备成本高、设备数量少、实验时间和空间受限等难题。

关键词凸轮Creo参数化仿真中图分类号:TP391.9文献标识码:A1基于Creo软件下的凸轮三维建模1.1Creo环境下槽状凸轮机构三维参数化造型基本思路(1)参数化过程需准备可变参数包括行程、推程角、远休角、回程角、近休角、外径、壁厚、基底高度、凸轮高度、槽深、槽宽,以上变量成为参数组。

(2)通过根据凸轮不同运动规律编写推程、远休止、回程、近休止段凸轮轮廓线方程,本例应用的凸轮推程回程为正弦加速度运动规律。

(3)分段绘制出理论轮廓曲线,将各段曲线首尾相连封闭,即为完整的凸轮理论廓线。

(4)生成凸轮实体;加入参变量,实现参数化。

1.2三维建模具体步骤Creo是如今今应用最广的三维绘图软件之一,主要用于参数化实体设计,它所提供的功能包括实体设计、曲面设计、零件装配、建立工程图、模具设计、、电路设计、装配管件设计、加工制造和逆向工程等。

其系统特性主要包含单一数据库、全参数化、全相关、基于特征的实体建模等,不仅能实现零件的参数化设计,也可以方便地建立各零部件的通用件库和标准件库,从而提高设计的效率和质量。

1.2.1槽状凸轮机构的三位参数化建模自行设定初步参数组,注意推程角、远休角、回程角、近休角之和为360,(2)运行creo软件,新建零件,进入界面。

(3)选择【工具:程序】,出现菜单管理器,选择编辑设计,出现记事本,在IN PUT和END PUT语句中间输入语句,然后存盘,确认将所做的修改体现到模型中,最后在菜单管理器中输入设定的初步参数值。

CreoProe槽轮机构运动仿真

CreoProe槽轮机构运动仿真

本篇文章主要分享:Creo/Proe槽轮机构运动仿真,在运动仿真中关于间歇运动的机构里槽轮机构是比较常见的一类,其典型结构由主动转盘、从动槽轮和机架组成,它常被用于将主动件的连续转动转换从从动件的带有停歇的单向周期性转动,下面的文章就结合典型的槽轮机构和大家一起分享槽轮机构的运动仿真装配与仿真过程,具体效果如下图:

机构装配过程

STEP1 新建装配文件,并导入机架,装配方式为:默认(Proe版本为:缺省)

STEP2 装配从动槽轮,装配方式为:销钉连接

①约束轴对齐

②约束平移

③约束旋转轴

STEP3 装配主动转盘,同样采用销钉连接。

旋转轴TOP平面和ASM_FRONT平面,将角度设置为0

STEP4 点击[应用程序]-[机构]进入机构仿真环境中,并添加凸轮连接

STEP5 添加伺服电机。

点击右侧[伺服电机],选择主动转盘的轴作为运动轴

STEP6 创建机构分析,进行运动学分析,时间自定,点击下面的运行即可进行分析

完成效果。

凸轮机构的虚拟设计与运动仿真

凸轮机构的虚拟设计与运动仿真

首先,在进行凸轮机构的虚拟设计和运动仿真之前,需要对机构的物

理特性以及设计要求进行分析和确认。

这包括凸轮轴的几何形状、凸轮与

被控件的运动规律和传动比等。

接下来,可以使用CAD软件绘制凸轮轴和被控件的几何形状。

在绘制

凸轮轴时,可以使用CAD软件提供的几何图形工具创建具有不同形状的凸

轮剖面。

在绘制被控件时,可以创建其对应的几何模型,并与凸轮轴进行

连接。

完成几何模型的绘制后,可以使用CAD软件中的运动仿真工具来模拟

凸轮机构的运动。

首先,可以为凸轮轴设置一个恒定速度的输入条件。

然后,可以通过设置凸轮轴与被控件之间的运动关系(例如凸轮与被控件的

接触点位置)来实现凸轮机构的运动仿真。

在进行运动仿真时,可以观察凸轮机构的各个部分的运动情况,并分

析其运动特性,以评估机构的性能。

例如,可以观察被控件的运动轨迹和

速度曲线,以确定被控件是否能够按照要求进行精确的运动。

如果发现机

构存在问题,可以通过调整凸轮轴的几何形状或修改运动关系来进行优化。

除了CAD软件,还可以使用专业的凸轮机构仿真软件来进行虚拟设计

和运动仿真。

这些软件通常具有更强大的仿真功能,可以提供更准确的分

析和评估结果。

通过使用这些软件,可以更好地理解和优化凸轮机构的运

动特性,并减少实际试验的次数和费用。

总之,凸轮机构的虚拟设计与运动仿真可以通过CAD软件或专业仿真

软件来实现。

通过这种方法,可以在设计早期阶段对机构进行分析和优化,从而减少实验和测试的时间和成本,提高设计效率。

凸轮机构的虚拟设计与运动仿真

2019年第5期凸轮机构的虚拟设计与运动仿真曹勇,邓岭(湖南人文科技学院能源与机电工程学院,湖南娄底417000)摘要:凸轮机构结构简单紧凑,只需设计出适当的轮廓曲线,就能得到推杆预期的运动规律,因此凸轮机构在机械领域中应用广泛。

随着机械工业的快速发展,对于凸轮机构的性能要求也越来越高,所以在凸轮机构设计、制造等方面的工作也越来越困难。

为了探索凸轮机构设计、仿真、分析方法,本文以内燃机的配气凸轮机构为例,综合利用MATLAB 与UG NX 软件,实现了配气凸轮机构的虚拟设计与运动仿真,该方法充分结合了MATLAB 与UG NX 软件的优点,可扩展性和可维护性强,在凸轮机构的计算机辅助设计应用中具有一定的实用价值。

关键词:凸轮机构;虚拟设计;轮廓曲线;运动仿真作者简介:曹勇(1997-),男,湖南永州人。

通讯作者:邓岭(1985-),女,湖南娄底人,硕士研究生,主要研究方向:机械设计理论。

凸轮机构是工程中用以实现机械化和自动化的一种重要驱动和控制机构,在轻工、纺织、食品、医药、印刷、交通运输等领域运行的工作机械中均有应用[1]。

汽车内燃机的配气机构往往采用凸轮机构,由于配气机构配合活塞运动进行吸气和排气,配气机构设计合理与否将直接关系到发动机运行的稳定性,噪音,效率及寿命等问题,因此配气机构的设计非常关键[2]。

而配气机构的运动是由凸轮轮廓控制,因此凸轮轮廓曲线设计是配气机构设计的中心环节。

凸轮轮廓曲线设计一般可分为图解法和解析法,其中图解法绘制轮廓曲线有很大的弊端,工作量大,精度不高。

解析法则可精确地计算出轮廓线上各点的坐标,实现凸轮的高精度设计。

Matlab 是一种科学计算软件,利用Matlab 编程可进行凸轮机构的解析法设计,并对从动件的运动规律(位移、速度、加速度和轮廓线)进行仿真绘制,以达到凸轮轮廓线的精确设计[3]。

UG NX 具有强大的曲线建模功能,将MATLAB 生成的凸轮轮廓线上点的坐标导人UG NX 中,建立配气凸轮机构模型再进行运动仿真从而得到气门运动规律并验证其凸轮结构的合理性,实现凸轮结构的优化设计。

第2-2节 凸轮机构运动仿真

第2讲凸轮机构运动仿真一、启动pro/e并设置工作目录1.点击【开始】→【所有程序】→【PTC】→【pro/engineer】→【pro/engineer】,启动pro/e 软件。

图 1 启动pro/e2.设置工作目录:选择【文件】→【设置工作目录】,选择桌面《运动仿真凸轮机构》文件夹为工作目录,点击该图框右下方的【确定】键。

如图2、图3所示。

图 2 设置工作目录图 3 选取工作目录注:可事先将内部文件格式为prt格式的【运动仿真凸轮机构】文件夹复制到电脑桌面,便于查找。

也可以在图3所示对话框右边的文件夹树中查找所需的目标文件。

二、新建加工文件1.点击【文件】→【新建】命令,选择类型为【组件】,子类型选择【设计】,将名称改为tulun0912,将【使用缺省模板】前的对勾去掉,如图4所示。

单击【确定】后弹出【新文件选项】对话框,【模板】选mmns asm design,单击【确定】完成任务的新建,如图5所示。

图 4 新建组件图 5 选择单位制三、零件的装配1.预览整个机构效果图单击工作窗口右边工具栏中的【装配】命令,在【打开】命令中单击【cams.asm】项。

单击【预览】可在框图中查看整个凸轮机构组装好后的效果图,后面的组装皆可按此标准来进行。

图 6 机构效果图2.安装基座(1)单击工作窗口右边的【装配】命令,在【打开】命令中选择groun.prt文件,即机座(也可以先行【预览】确认一下),点击【打开】,如图7所示。

图 7 选择机座(2)导入机座后单击图8中所示【自动】命令右边小三角形,将机座设置为【缺省】模式,当状态栏显示完全约束时,点击面板右端的对勾,完成机座的放置,如图8所示。

图 8 选择缺省3.凸轮的安装(1)同上点击【装配】选中并打开打开第二个文件cam.prt,即凸轮机构,点击工具栏旁的【用户定义】下拉菜单,选择【销钉】连接类型,如图9所示。

图 9 选择销钉连接(2)先进行轴对齐,即选择机座机架上凸台的中心线A-1,再选择凸轮的中心线A-1,完成轴对齐。

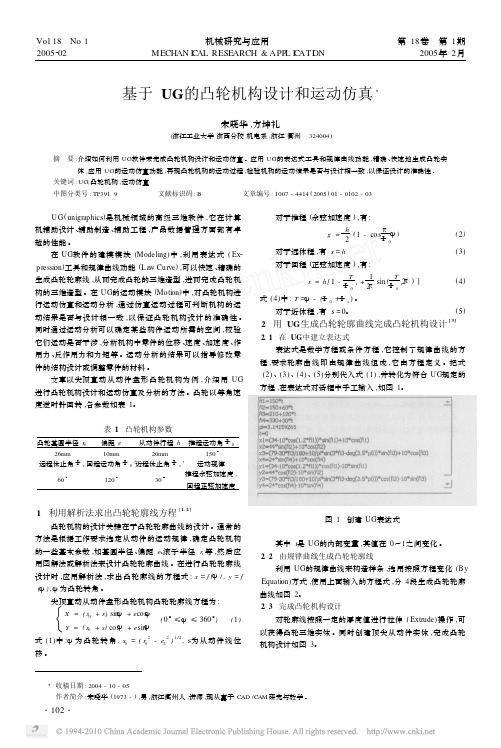

基于UG的凸轮机构设计和运动仿真

选择运动仿真 (Animation)图标即启动运动仿真分析过 程 。在分析选项对话框中选择机构运动学 /机构动力学分析 , 时间设为 10 s(凸轮旋转 1周 ) ,步数为 360步 ,即凸轮每转 1°

图 1 创建 UG表达式

其中 t是 UG的内部变量 ,其值在 0~1之间变化 。 2. 2 由规律曲线生成凸轮轮廓线

利用 UG的规律曲线来构造样条 ,选用按照方程变化 (By Equation)方式 ,使用上面输入的方程式 ,分 4段生成凸轮轮廓 曲线如图 2。 2. 3 完成凸轮机构设计

对轮廓线按照一定的厚度值进行拉伸 ( Extrude)操作 ,可 以获得凸轮三维实体 。同时创建顶尖从动件实体 ,完成凸轮 机构设计如图 3。

Vol 18 No 2005202

1

机械研究与应用

第

M ECHAN ICAL RESEARCH & APPL ICATION

18卷 第 2005年

1期 2月

基于 UG的凸轮机构设计和运动仿真3

宋晓华 ,方坤礼

(浙江工业大学 浙西分校 机电系 ,浙江 衢州 324004)

widthkeywidthgearkeyslot键的宽度和齿轮的轮毂键槽宽度尺寸相等5结论为了适应装配的要求使操作者从零件底层几何体素的装配操作中解放出来从而让更多的时间和精力专注于设计验证装配工艺等方面的研究提出了一种基于装配特征识别的装配技术并开发了基于deas的装配平台实践证明这种装配技术能重用装配信息有效的提高装配设计效率

分析模型的运动状况 。启动 ADAM S解算器 ,进行运动分析 。 运动分析完成 ,运动仿真对话框自动弹出 ,可以选择全程或单 步的方式来进行运动仿真 ,即以动画来表现机构的运动过程 。 仿真的结果也可以以图表 ( Graphing)的形式绘出 ,如图 5,它 反映了滑动副 J003,即尖顶从动件位移 、速度 、加速度的信息 。 动画比较直观 ,而图表则量化了运动过程 。从动画和图表可 判断机构的运动结果与设计是一致的 ,从而保证了凸轮机构 设计的准确性 。

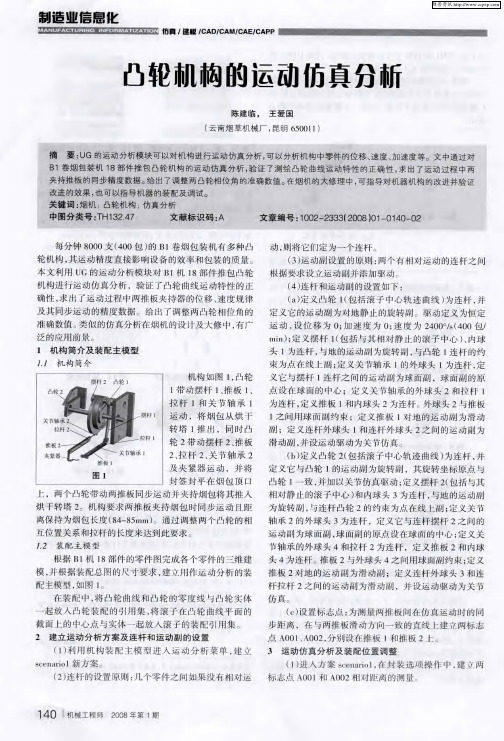

凸轮机构的运动仿真分析

一

( c ) 没 置 标 志 点 : 为测 量 两 摊 板 问 在 仿 真 运 动 时 的 同

截 面 上 的 中心 点 与 实 体

2

起 放入 滚子 的装 配 引用 集

。

步距 离

点

3

,

在 与两 推 板 滑 动 方 向

、

一

致 的 直 线 上建 立 两 标 志

和推板

2 上

,

建 立 运 动 分 析 方案及 连 杆和 运 动 副 的设 置

为连 杆 定 义 推 板

,

定 义 关 节 轴 承 的外 球 头

2

和拉杆

2

1

拉杆

运动

和关节轴承 推出

1

1

和 内球 头

;

为连 杆

1

。

外球 头

与推 板

将烟包从烘干

,

1

之 间用球 面 副约束

定 义推 板

对 地 的 运 动 副 为滑 动

转塔

1

同时 凸

2

、

副;

定义 连 杆 外球 头

,

1

和 连杆 外球 头 2 之 间 的运 动 副 为

为 连 杆 与地 的运 动 副 为 旋 转 副 与 凸 轮

, ,

l

连 杆 的约

束 为 点 在 线 上 副 ;定 义 关 节 轴 承

,

l

的外 球 头

,

l

为连 杆 定,ຫໍສະໝຸດ 凸轮l、义 它 与摆 杆

1

连 杆 之 间 的运 动 副 为 球 面 副

;

球 面 副 的原

2

带 动摆 杆

1

,

1

、

推板

点 设 在 球 面 的 中心

凸轮机构设计及其动态仿真_刘国华

2013年第6期工业技术科技创新与应用凸轮机构设计及其动态仿真刘国华王小雨(齐齐哈尔二机床(集团)有限责任公司高职学院,黑龙江齐齐哈尔161005)凸轮机构由凸轮、从动件和机架组成。

其主要优点是结构简单、工作可靠,能够使从动件按任意复杂给定的规律运动,在工程实践中得到广泛的应用[1]。

对凸轮机构进行运动分析的目的是当已知各构件尺寸参数、位置参数和原动件运动规律时,研究机构其余构件上各点的轨迹、位移、速度、加速度,构件的位置、角位移、角速度和角加速度等运动参数,从而评价机构是否满足工作性能要求,机构是否发生运动干涉。

传统的凸轮机构的运动分析方法有图解法、解析法。

图解法形象直观,但作图较烦琐;解析法需要建立复杂的数学关系式,计算工作量大。

本文通过Solidworks 建立凸轮机构的装配模型,利用COS -MOSMotion 模块建立其运动仿真模型,然后进行运动学分析,仿真凸轮机构的运动状况,最后将所设置的构件的位移、速度、加速度的变化情况以图表的形式输出[2-3]。

1滚子从动件盘型凸轮机构分析为便于分析,首先设定坐标系。

(1)凸轮机构坐标系XOY :原点为凸轮坐标轴中心,X 轴、Y 轴固结于机架上。

该坐标轴为整个凸轮机构的总体坐标系。

(2)从动件坐标系X f O f Y f :原点为从动件回转中心,X f 轴、Y f 轴分别平行于X 轴、Y 轴,O f 在XOY 中的位置常用矢量C f 表示。

(3)凸轮轮廓坐标系X P O P Y P :原点与XOY 原点重合,Xp 轴、Yp 轴固结于凸轮上。

T=0时,X P O P Y P 与XOY 重合,T 时刻时,X P O P Y P绕原点O 或O P 转过角θ,R P =R ·e -j θ。

R=R f +C f 对应的复数表达式为:1)Xp 与X 重合,=02θ≠0,Xp 轴与X 轴成θ角度,θ=θh ×T ,Y=h ×S3)求解Rp 的值2凸轮轮廓的三维建模将凸轮回转一个周期分为400份,最后得到的400个点,利用这400个点来进行凸轮轮廓曲线的绘制的。

槽轮间歇机构的参数化设计与运动仿真

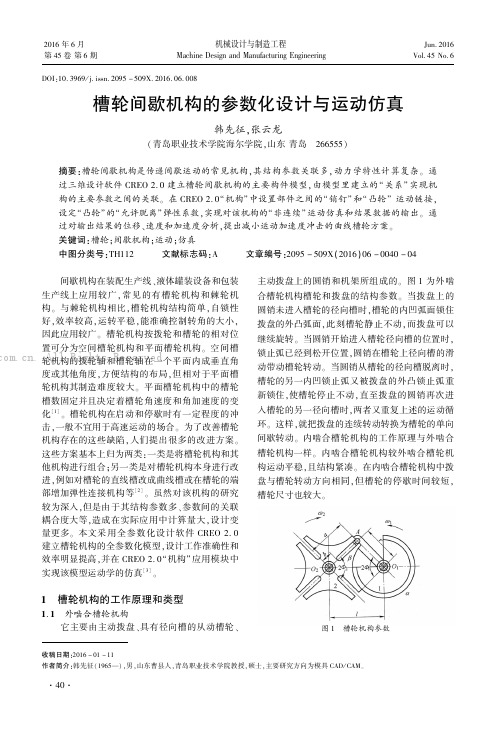

DOI:10.3969/j.issn.2095-509X.2016.06.008槽轮间歇机构的参数化设计与运动仿真韩先征,张云龙(青岛职业技术学院海尔学院,山东青岛 266555)摘要:槽轮间歇机构是传递间歇运动的常见机构,其结构参数关联多,动力学特性计算复杂。

通过三维设计软件CREO 2.0建立槽轮间歇机构的主要构件模型,由模型里建立的“关系”实现机构的主要参数之间的关联。

在CREO 2.0“机构”中设置部件之间的“销钉”和“凸轮”运动链接,设定“凸轮”的“允许脱离”弹性系数,实现对该机构的“非连续”运动仿真和结果数据的输出。

通过对输出结果的位移、速度和加速度分析,提出减小运动加速度冲击的曲线槽轮方案。

关键词:槽轮;间歇机构;运动;仿真中图分类号:TH112 文献标志码:A 文章编号:2095-509X (2016)06-0040-04 间歇机构在装配生产线、液体罐装设备和包装生产线上应用较广,常见的有槽轮机构和棘轮机构。

与棘轮机构相比,槽轮机构结构简单,自锁性好,效率较高,运转平稳,能准确控制转角的大小,因此应用较广。

槽轮机构按拨轮和槽轮的相对位置可分为空间槽轮机构和平面槽轮机构。

空间槽轮机构的拨轮轴和槽轮轴在一个平面内成垂直角度或其他角度,方便结构的布局,但相对于平面槽轮机构其制造难度较大。

平面槽轮机构中的槽轮槽数固定并且决定着槽轮角速度和角加速度的变化[1]。

槽轮机构在启动和停歇时有一定程度的冲击,一般不宜用于高速运动的场合。

为了改善槽轮机构存在的这些缺陷,人们提出很多的改进方案。

这些方案基本上归为两类:一类是将槽轮机构和其他机构进行组合;另一类是对槽轮机构本身进行改进,例如对槽轮的直线槽改成曲线槽或在槽轮的端部增加弹性连接机构等[2]。

虽然对该机构的研究较为深入,但是由于其结构参数多、参数间的关联耦合度大等,造成在实际应用中计算量大,设计变量更多。

本文采用全参数化设计软件CREO 2.0建立槽轮机构的全参数化模型,设计工作准确性和效率明显提高,并在CREO 2.0“机构”应用模块中实现该模型运动学的仿真[3]。

基于Creo的凸轮机构三维参数化设计及运动仿真

基于Creo的凸轮机构三维参数化设计及运动仿真作者:刘鹏冯立艳李静卢家宣蔡保杰冷腾飞苗伟晨来源:《科教导刊·电子版》2017年第12期摘要本文主要介绍用Creo对凸轮机构进行参数化设计并以圆柱槽状凸轮机构为例进行运动仿真,再通过C#软件完成人机交互,即操作人只需在程序界面输入槽状凸轮相应参数即可完成凸轮的三维建模,从而绘制出相应的位移、速度、加速度曲线进入仿真和分析环节。

这样即缩短了凸轮的设计周期提高了设计质量,并且解决了凸轮教学课程存在的设备成本高、设备数量少、实验时间和空间受限等难题。

关键词凸轮 Creo 参数化仿真1基于Creo软件下的凸轮三维建模1.1 Creo环境下槽状凸轮机构三维参数化造型基本思路(1)参数化过程需准备可变参数包括行程、推程角、远休角、回程角、近休角、外径、壁厚、基底高度、凸轮高度、槽深、槽宽,以上变量成为参数组。

(2)通过根据凸轮不同运动规律编写推程、远休止、回程、近休止段凸轮轮廓线方程,本例应用的凸轮推程回程为正弦加速度运动规律。

(3)分段绘制出理论轮廓曲线,将各段曲线首尾相连封闭,即为完整的凸轮理论廓线。

(4)生成凸轮实体;加入参变量,实现参数化。

1.2三维建模具体步骤Creo是如今今应用最广的三维绘图软件之一,主要用于参数化实体设计,它所提供的功能包括实体设计、曲面设计、零件装配、建立工程图、模具设计、、电路设计、装配管件设计、加工制造和逆向工程等。

其系统特性主要包含单一数据库、全参数化、全相关、基于特征的实体建模等,不仅能实现零件的参数化设计,也可以方便地建立各零部件的通用件库和标准件库,从而提高设计的效率和质量。

1.2.1槽状凸轮机构的三位参数化建模自行设定初步参数组,注意推程角、远休角、回程角、近休角之和为360,(2)运行creo软件,新建零件,进入界面。

(3)选择【工具:程序】,出现菜单管理器,选择编辑设计,出现记事本,在IN PUT 和END PUT语句中间输入语句,然后存盘,确认将所做的修改体现到模型中,最后在菜单管理器中输入设定的初步参数值。

沟槽凸轮机构设计和运动仿真

摘要在当今经济全球化、市场竞争日趋激烈的时代,新产品的开发时间成为企业能否在激烈的市场竞争中取胜的关键因素。

传统的产品设计过程中重复计算、重复建模等工作量很大,一直困扰着产品开发人员,严重影响了产品的设计质量和效率。

这种现象在凸轮的设计中尤为突显。

针对这一问题,本课题利用软件中的运动仿真模块对凸轮机构运动进行模拟仿真。

本论文的主要研究内容有:1、沟槽凸轮设计2、沟槽凸轮机构的零部件的实体建模3、沟槽凸轮机构的运动仿真关键词:沟槽凸轮实体建模运动仿真, a . , , a . . , / E ., :1.2.3.: , ,目录绪论 ................................................ 错误!未指定书签。

1.1 本文研究的背景................................... 错误!未指定书签。

1.1.1 我国凸轮机构的研究现状....................... 错误!未指定书签。

1.1.2 我国凸轮机构的研究现状....................... 错误!未指定书签。

1.1.3 国外凸轮机构及其的研究现状.................. 错误!未指定书签。

1.1.4 我国凸轮系统存在的问题....................... 错误!未指定书签。

1.2 本文研究的主要内容............................... 错误!未指定书签。

1.3 本文意义......................................... 错误!未指定书签。

1.4 本章小结......................................... 错误!未指定书签。

2 凸轮机构设计分析 ................................... 错误!未指定书签。

2.1 从动件运动规律的选取............................. 错误!未指定书签。

槽轮机构运动仿真教程

槽轮机构运动仿真教程1.进入组件设计环境

进入组件设计环境之后开始装配元件,并对其进行约束;

底板:因为底板是不动的,故可设为用户定义中的缺省或固定连接;

主动件:主动件轴线与底板轴线设为销钉连接,主动件底面与底板上面设为平面移动连接;从动件:从动件的连接方式同上。

装配好之后可以按下Ctrl+Alt并单击左键对装配好的元件进行移动,看其是否满足运动所需要的条件。

2进入机构环境(应用程序—机构)

3定义凸轮连接

点击右图标栏--新建进入凸轮连接对话框(如下)

定义凸轮1:单击对话框上的箭头进行曲面的选择,根据运动关系选取主动件上小圆柱的外圆

定义凸轮2:方法同上选取该元件的外表面

由于运动所需点击属性栏里的启用升离

4.定义电机

点击-新建出现如下对话框

选取凸轮1的轴线并在轮廓选项进行以下操作

5.定义运动分析

点击,弹出如下对话框

可以根据需要定义时间和其他选项,运行就OK了(确定后退出)6.回放以前的运动分析

点击弹出如下对话框

点击后弹出如下对话框

调解速度,观察运动过程

7. 动画的生成

单击中的“”,可得到抓帧后的“视频动画”。

沟槽凸轮机构设计和运动仿真

沟槽凸轮机构设计和运动仿真摘要在当今经济全球化、市场竞争⽇趋激烈的时代,新产品的开发时间成为企业能否在激烈的市场竞争中取胜的关键因素。

传统的产品设计过程中重复计算、重复建模等⼯作量很⼤,⼀直困扰着产品开发⼈员,严重影响了产品的设计质量和效率。

这种现象在凸轮的设计中尤为突显。

针对这⼀问题,本课题利⽤Pro/E软件中的运动仿真模块对凸轮机构运动进⾏模拟仿真。

本论⽂的主要研究内容有:1、沟槽凸轮设计2、沟槽凸轮机构的零部件的实体建模3、沟槽凸轮机构的运动仿真关键词:沟槽凸轮实体建模运动仿真ABSTRACTIn the competitive era of economic globalization and increasingly markets, the development time for new product become a key factor to win in the fierce competition market. The traditional product design process of double counting, such as repeated heavy workload and modeling have troubled the product development staff, a serious impact on product design quality and efficienct. This phenomenon is particularly on the design of cam highlights. Address with this problem, the subject of using the movement simulation module of Pro / E software on the cam movement simulation.In this paper, the main research contents are as follows:1. Designing the groove cam2. Modeling the mechanism parts of groove cam3. Motion simulating of the groove cam mechanism Key Words: Cam groove, Modeling, Motion Simulation⽬录绪论 (1)1.1 本⽂研究的背景 (1)1.1.1 我国凸轮机构的研究现状 (1)1.1.2 我国凸轮机构CAD/CAM的研究现状 (1)1.1.3 国外凸轮机构及其 CAD/CAM的研究现状 (2)1.1.4 我国凸轮CAD系统存在的问题 (2)1.2 本⽂研究的主要内容 (2)1.3 本⽂意义 (3)1.4 本章⼩结 (3)2 凸轮机构设计分析 (4)2.1 从动件运动规律的选取 (4)2.1.1 从动件常⽤的基本运动规律 (4)2.1.2 从动件运动规律的选取原则 (4)2.2 凸轮机构基本尺⼨的设计 (5)2.2.1 凸轮机构压⼒⾓和基圆半径 (5)2.2.2 凸轮机构的偏距 (6)2.2.3 凸轮滚⼦半径 (6)2.3 凸轮轮廓设计 (7)2.4 机构简介 (8)2.5 本章⼩结 (9)3 凸轮机构的实体建模与装配 (10)3.1 PRO/E软件简介 (10)3.2 零部件的实体建模 (10)3.3 装配原理简介与装配模型的建⽴ (12)3.3.1 Pro/E仿真装配原理介绍 (12)3.3.2 装配模型建⽴ (14)3.4 本章⼩结 (17)4 凸轮机构的运动仿真 (18)4.1 计算机仿真概述 (18)4.1.1 计算机仿真的基本概念及特点 (18)4.1.2 计算机仿真技术在制造业中的应⽤ (18)4.2 PRO/E运动仿真简介 (19)4.2.1 Pro/E运动仿真的特点 (19)4.2.2 Pro/E运动仿真的基本术语 (20)4.2.3 Pro/E运动仿真的步骤 (21)4.3 凸轮机构的运动仿真 (21)4.3.1 设置机构环境 (21)4.3.2 分析 (25)4.4 本章⼩结 (29)结论 (30)致谢 (31)参考⽂献 (32)绪论1.1 本⽂研究的背景1.1.1 我国凸轮机构的研究现状凸轮机构是典型的常⽤机构之⼀。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要在当今经济全球化、市场竞争日趋激烈的时代,新产品的开发时间成为企业能否在激烈的市场竞争中取胜的关键因素。

传统的产品设计过程中重复计算、重复建模等工作量很大,一直困扰着产品开发人员,严重影响了产品的设计质量和效率。

这种现象在凸轮的设计中尤为突显。

针对这一问题,本课题利用软件中的运动仿真模块对凸轮机构运动进行模拟仿真。

本论文的主要研究内容有:1、沟槽凸轮设计2、沟槽凸轮机构的零部件的实体建模3、沟槽凸轮机构的运动仿真关键词:沟槽凸轮实体建模运动仿真, a . , , a . . , / E ., :1.2.3.: , ,目录绪论 ................................................ 错误!未指定书签。

1.1 本文研究的背景................................... 错误!未指定书签。

1.1.1 我国凸轮机构的研究现状....................... 错误!未指定书签。

1.1.2 我国凸轮机构的研究现状....................... 错误!未指定书签。

1.1.3 国外凸轮机构及其的研究现状.................. 错误!未指定书签。

1.1.4 我国凸轮系统存在的问题....................... 错误!未指定书签。

1.2 本文研究的主要内容............................... 错误!未指定书签。

1.3 本文意义......................................... 错误!未指定书签。

1.4 本章小结......................................... 错误!未指定书签。

2 凸轮机构设计分析 ................................... 错误!未指定书签。

2.1 从动件运动规律的选取............................. 错误!未指定书签。

2.1.1 从动件常用的基本运动规律..................... 错误!未指定书签。

2.1.2 从动件运动规律的选取原则..................... 错误!未指定书签。

2.2 凸轮机构基本尺寸的设计........................... 错误!未指定书签。

2.2.1 凸轮机构压力角和基圆半径..................... 错误!未指定书签。

2.2.2 凸轮机构的偏距............................... 错误!未指定书签。

2.2.3 凸轮滚子半径................................. 错误!未指定书签。

2.3 凸轮轮廓设计..................................... 错误!未指定书签。

2.4 机构简介......................................... 错误!未指定书签。

2.5 本章小结......................................... 错误!未指定书签。

3 凸轮机构的实体建模与装配 ........................... 错误!未指定书签。

3.1 软件简介......................................... 错误!未指定书签。

3.2 零部件的实体建模................................. 错误!未指定书签。

3.3 装配原理简介与装配模型的建立..................... 错误!未指定书签。

3.3.1 仿真装配原理介绍............................. 错误!未指定书签。

3.3.2 装配模型建立................................. 错误!未指定书签。

3.4 本章小结......................................... 错误!未指定书签。

4 凸轮机构的运动仿真 ................................. 错误!未指定书签。

4.1 计算机仿真概述................................... 错误!未指定书签。

4.1.1 计算机仿真的基本概念及特点................... 错误!未指定书签。

4.1.2 计算机仿真技术在制造业中的应用............... 错误!未指定书签。

4.2 运动仿真简介..................................... 错误!未指定书签。

4.2.1 运动仿真的特点............................... 错误!未指定书签。

4.2.2 运动仿真的基本术语........................... 错误!未指定书签。

4.2.3 运动仿真的步骤............................... 错误!未指定书签。

4.3 凸轮机构的运动仿真............................... 错误!未指定书签。

4.3.1 设置机构环境................................. 错误!未指定书签。

4.3.2 分析......................................... 错误!未指定书签。

4.4 本章小结......................................... 错误!未指定书签。

结论 ................................................ 错误!未指定书签。

致谢 ................................................ 错误!未指定书签。

参考文献 .............................................. 错误!未指定书签。

绪论1.1 本文研究的背景1.1.1 我国凸轮机构的研究现状凸轮机构是典型的常用机构之一。

凸轮机构是能使从动件按照给定的运动规律运动的高副机构,可以实现任意给定的位移、速度、加速度等运动规律,而且与其它机构配合可以实现复杂的运动要求。

工程中,几乎所有简单的、复杂的重复性机械动作都可由凸轮机构或者包括凸轮机构的组合机构来实现。

又由于凸轮机构具有平稳性好,重复精度高,运动特性良好,机构的构件少,体积小,刚性大,周期控制简单,可靠性好,寿命长等优点,因而是现代工业生产设备中不可缺少的机构之一,被广泛用于各种自动机中。

例如,自动包装机、自动成型机、自动装配机、自动机床、纺织机械、农用机械、印刷机械加工中心环刀机构、高速压力机械等。

我国以前对凸轮机构深入系统地研究较少,仅在内燃机配气凸轮机构有较深入研究。

1990年以来,有关凸轮机构的应用研究取得了一大批成果,许多己应用于生产。

陕西科技大学完成的(高速高精度间歇转位凸轮分度机构),1995年获陕西省科技进步二等奖:开发的“凸轮分度机构传动装置”获中国轻工总会优秀新产品一等奖;加工弧面凸轮的“5001双回转坐标数控铣床”获实用新型专利。

天津大学关于分度凸轮机构的研究,得到了国家自然科学基金的支持;研究开发的两片式平行分度凸轮机构达到了国内领先水平。

此外,上海交通大学、大连轻工业学院、合肥工业大学和山东大学(山东工业大学)等在理论应用研究方面都取得了很多具有国际或国内先进水平的科研成果。

尽管我国对凸轮机构的应用和研究也有多年的历史,对凸轮机构的设计、运动规律、轮廓线、动力学、优化设计等方面的研究都取得了很多科研成果。

但是,与先进国家相比,我国对凸轮机构的设计和制造上都还存在较大的差距,尤其在制造方面。

在国外核心技术也只是集中在少数的几家公司和科研机构中,而且由于技术保密等因素,具有一定参考价值的相关资料很少公开发表。

这样就在无形中制约着我国凸轮机构设计和制造水平的提高,造成高速、高精度的凸轮机构必须依赖进口的被动局面。

1.1.2 我国凸轮机构的研究现状我国凸轮机构运动学的理论研究己经达到了较高的水平,为凸轮机构设计奠定了坚实的理论基础。

当今,凸轮机构设计己广泛采用解析法并借助于计算机来完成,数控机床用于凸轮加工也有很长的历史。

我国发表的凸轮机构方面的文献较多。

但这些凸轮的系统核心技术仅被某些企业所有,并未在市场上以商品软件的形式出现。

迄今为止我国凸轮机构技术仍未得到有效的推广应用。

另外,由于凸轮专用软件开发更新的速度慢,远远跟不上当今计算机软、硬件的发展速度,使得现有凸轮机构软件己大为落后,不能完全适应广大设计人员的要求。

1.1.3 国外凸轮机构及其的研究现状自上世纪三十年代以来,人们就开始了对凸轮机构的研究,并且研究工作随着新技术、新方法的产生和应用在不断深化。

60年代后,对凸轮的研究逐步成熟起来,出现了较完整的运动规律的设计,在梯萨尔的著作中就采用了多项式运动规律。

对凸轮机构的研究不断向纵深方向发展,开始对凸轮进行有限元分析及非线性问题的研究,同时,欧美各国学者对高速凸轮的研究也有新的突破,许多学者发表了关于凸轮机构的优化设计、凸轮振动、动态响应等方面的论文。

日木在凸轮机构方面的研究也有巨大贡献。

在机构设计方面,致力于寻求凸轮机构的精确解和使凸轮曲线多样化,以适应新的要求。

并加强了对凸轮机构动力学和振动方面的研究和标准化研究,发展成批生产的标准凸轮机构,在此基础上进一步拓展凸轮机构系统。

美国、日木等国家的一些凸轮制造企业开发了供木企业使用的凸轮系统,有的还形成了商业化软件,如日木公司开发的系统等。

1.1.4 我国凸轮系统存在的问题通过调研以及查阅大量文献资料,我国现有的凸轮系统存在如下问题:(1)多数是在基础上进行二次开发而成的,不具有三维建模功能;(2)没有商品化的凸轮系统出现;(3)现有的基于的凸轮系统中,融入先进的数据库管理技术的还没有主要原因是由于开发界面的功能很弱,而且根木没有连接数据库的功能;(4)由于凸轮专用软件开发更新的速度慢,远远跟不上当今计算机硬件的发展速度,使得现有的平面凸轮机构应用软件已大为落后,不能适应实际生产的需要;(5)集成化、智能化和网络化很不完善。

1.2 本文研究的主要内容本文研究的主要内容是关于沟槽凸轮机构的运动仿真。

首先介绍了沟槽凸轮的设计,然后在软件中实现其实体建模和装配,最后才对装配好的沟槽凸轮机构进行运动仿真,并对仿真结果进行了分析。

1.3 本文意义对凸轮机构进行运动仿真,可以根据仿真结果以及碰撞干涉检查,对设计的零件进行结构等方面的修改,大大简化机构的设计开发过程,缩短开发周期,减少开发费用,同时提高产品质量。