切割-一般尺寸公差标准 (1)

ISO 9013-2002 热切割—热切割分类 产品尺寸规格及品质公差[中文版]

![ISO 9013-2002 热切割—热切割分类 产品尺寸规格及品质公差[中文版]](https://img.taocdn.com/s3/m/ac6f200876c66137ee0619a6.png)

热切割 热切割分类 几何产品规格及品质公差

1 范围

本国际标准适用于采用氧火焰切割 等离子切割以及激光切割的材料 使 用范围分别为 火焰切割 自 3mm 至 300mm,等离子切割 自 1mm 至 150mm, 激光切割 0.5 至 40mm 该国际标准包括几何产品规格及品质公差

如果在图纸或相关文件中 例如交货条件文件 涉及到本国际标准 可以 使用其集合产品规格

图例 1 喷灯 2 喷嘴 3 火焰束 4 切缝

5 切削起点 6 切削终点 a 被加工件厚度 b 喷嘴距离 c 进给方向 d 顶缝宽度 e 切削厚度 f 切削长度 g 底缝宽度 h 切削方向

图 1 与被加工件切削过程相关的术语

3.2.2 有关成品工件相关术语

图例 1 切割的上边缘 2 切割面 3 切割的下边缘

3.4 切缝宽度 由切割射流产生的 切割顶边缘或存在的顶边缘融化切割面的距离

a 加工件厚度 b 切割厚度(可能性最大) c 榫头深度/切割厚度 可能性最大 d 切割厚度 第二可能性 e 切割长度

图 2 有关产品工件的术语

3.2.3 切削类型

图例 1 垂直切割 2 倾斜式切割 3 倾斜式切割 2 次切割

图 3 直线切割

图例 1 垂直切割 2 倾斜切割

图 4 轮廓切割

3.3 切削速度 是指在工具 例如火焰喷管 与工件之间的相对速度

ISO 2002 版权所有 除另有规定外 没有下列地址 ISO 或申请人所在国家 ISO 成员 组织的书面许可 不允许采用任何形式或采用任何方法 包括影印与缩微胶片 对本出版物的任何部分进行复制或使用 ISO 版权办公室 Case postale 56 CH-1211 Geneva 20 电话 +41 22 749 01 11 传真 +41 22 749 09 47 E-mail: copyright@iso.ch Web www.iso.ch 瑞典印刷

加工件尺寸公差标准

加工件尺寸公差标准英文回答:Dimensional Tolerancing for Machined Parts.Dimensional tolerancing is a system of specifying the allowable variation in the dimensions of a machined part. It is used to ensure that the part will fit and function properly within the assembly. There are many different types of dimensional tolerances, each with its own unique purpose.The most common type of dimensional tolerance is the linear tolerance. This tolerance specifies the allowable variation in the length of a part. It is typically expressed in thousandths of an inch (mils) or micrometers (µm). For example, a linear tolerance of ±0.005 inches means that the part can be up to 0.005 inches shorter or longer than the nominal dimension.Another common type of dimensional tolerance is the angular tolerance. This tolerance specifies the allowable variation in the angle of a part. It is typically expressed in degrees or minutes of arc. For example, an angular tolerance of ±1 degree means that the part can be up to 1 degree clockwise or counterclockwise from the nominal angle.In addition to linear and angular tolerances, there are also tolerances for other dimensions, such as flatness, roundness, and parallelism. These tolerances are used to ensure that the part has the correct shape and orientation.Dimensional tolerancing is an important part of the manufacturing process. It helps to ensure that parts are produced to the correct specifications and that they willfit and function properly within the assembly.中文回答:加工件尺寸公差标准。

尺寸公差标准

尺寸公差标准尺寸公差是指在零件加工过程中,由于各种因素的影响,导致零件尺寸与设计要求尺寸之间的偏差。

为了保证零件的装配质量和使用性能,尺寸公差的控制显得尤为重要。

尺寸公差标准是对尺寸公差进行统一规定和标准化,以便在工程实践中能够更好地进行尺寸控制和质量保证。

尺寸公差标准的制定是为了满足不同零件的加工需求,确保零件在装配时能够达到预期的功能要求。

尺寸公差标准通常由国家标准化组织或行业标准化组织制定,并在工程设计、加工制造、质量检验等领域得到广泛应用。

尺寸公差标准的内容主要包括了尺寸公差的基本概念、符号表示、尺寸链、公差分配原则、公差的设计原则等方面。

其中,尺寸公差的基本概念是指在零件设计和加工过程中,对于尺寸公差的定义和理解;符号表示是指在图纸上对尺寸公差进行标注和表示的方式;尺寸链是指在零件装配过程中,各个尺寸之间的相互关系;公差分配原则是指在零件设计过程中,如何合理地分配尺寸公差;公差的设计原则是指在零件设计过程中,如何根据零件的功能要求和加工工艺要求来确定尺寸公差的大小和分布。

在实际工程实践中,尺寸公差标准的应用对于提高产品质量、降低生产成本、提高市场竞争力具有重要意义。

通过严格遵循尺寸公差标准,可以有效地控制零件尺寸偏差,保证零件的装配质量和使用性能;可以减少不必要的加工余量,降低生产成本;可以提高产品的一致性和可互换性,提高产品的市场竞争力。

总之,尺寸公差标准是工程设计和制造过程中的重要内容,它对于提高产品质量、降低生产成本、提高市场竞争力具有重要意义。

因此,我们在工程实践中应该充分认识尺寸公差标准的重要性,严格遵循尺寸公差标准的要求,不断提高自身的专业水平和工作能力,为企业的发展和产品的质量提供有力的保障。

一般公差 未注尺寸及几何公差的规定

版本记录1 目的根据公司产品图样的实际情况及加工成本对未注的一般公差进行规定,以有效控制产品的质量,统一产品的生产、检验标准,确保产品符合设计要求。

2 适用范围本标准适用于公司所有电扶梯产品图样,以及本公司加工和委外加工成品、半成品,外购来料,产品之检验。

3 职责无4 定义4.1一般公差1) 未注公差的线性和角度尺寸公差主要有:a. 线性尺寸,包括外尺寸、内尺寸、阶梯尺寸、直径、半径、倒圆半径和倒角高度b. 角度尺寸,包括通常不注出角度值的角度尺寸,例如直角(90º)2) 未注公差的几何公差主要有:a. 形状公差,包括直线度、平面度b. 位置公差,包括垂直度、对称度、圆跳动等4.2参考标准GB/T1800.1-2009(产品几何技术规范极限与配合第1部分:公差、偏差和配合的基础)GB/T1800.2-2009(产品几何技术规范极限与配合第2部分:标准公差等级和孔、轴极限偏差表)GB/T1804-2000(一般公差未注公差的线性和角度尺寸的公差)GB/T15055-2007(冲压件未注公差尺寸极限偏差)GBT13914-2013(冲压件尺寸公差)GBT13915-2013(冲压件角度公差)GB/T13916-2013(冲压件形状与位置未注公差)GB/T1184-1996 (形状与位置公差未注公差值)GB/T6414-1999 (铸件尺寸公差与机械加工余量)GB/T19804-2005(焊接结构的一般尺寸公差和形位公差)GB/T6403.4-2008(零件倒圆与倒角)JB/T4129-1999(冲压件毛刺高度)GBT 3672.1-2002-(橡胶制品的公差第1部分尺寸公差)GBT 14486-2008-(塑料模塑件尺寸公差)5 线性和角度未注公差5.1各种不同加工方法的线性尺寸公差5.1.1 各种不同的加工方法所对应的尺寸公差等级分类按GB/T1804-2000- m、c、v级的规定,见表一,设计、检验均以此为依据。

切割精度标准

切割精度标准切割精度是指切割过程中所要求得到的零件尺寸与设计尺寸之间的差异程度。

在工业生产中,切割精度的标准对于保证产品质量,提高生产效率和降低成本具有重要意义。

本文将介绍切割精度标准的概念、分类及重要性,并对切割精度标准的制定进行讨论。

一、切割精度标准的概念与分类切割精度标准是制造业中对切割工艺进行控制的重要标准之一。

它旨在确定切割加工的误差范围,对切割零件的尺寸、形位公差进行限制,以保证产品尺寸的准确性和一致性。

切割精度标准主要包括尺寸精度、形位精度和表面质量等方面。

尺寸精度是指切割零件的实际尺寸与设计尺寸之间的差异程度,通常用尺寸公差来表示。

形位精度是指切割零件的几何形状与设计几何形状之间的差异程度,主要包括直线度、平面度、圆度、圆柱度、轮廓度等指标。

表面质量是指切割零件表面的光洁度、平整度、毛刺、划痕等。

二、切割精度标准的重要性切割精度标准的制定对于保证产品质量和生产效率具有重要意义。

切割精度标准能够确保产品尺寸的准确性和一致性。

通过限制零件实际尺寸与设计尺寸之间的差异,可以防止产品尺寸偏差过大,从而保证产品的功能和性能。

切割精度标准能够保证零件的装配性能。

在机械装配过程中,如果零件的形位精度达不到要求,将会导致装配困难、配合间隙过大或过小,严重影响产品的功能和质量。

切割精度标准能够提高生产效率。

通过制定合理的切割精度标准,可以避免在生产中出现不必要的测量和修复工序,节省生产时间和成本。

切割精度标准对于提高企业的竞争力和市场占有率具有重要影响。

随着市场的竞争日趋激烈,消费者对产品质量和精度要求也越来越高,合理制定切割精度标准可以提高产品的竞争力和市场认可度。

三、切割精度标准的制定切割精度标准的制定需要综合考虑制造工艺、设备条件、产品要求和市场需求等因素。

需要明确切割零件的功能和精度要求。

根据不同的产品功能和使用场合,制定相应的尺寸精度和形位精度要求。

需要对切割设备和工艺进行评估和验证。

根据设备性能和工艺特点,确定切割精度的实际可行性,并确保能够满足产品要求。

线切割尺寸公差 标准

线切割尺寸公差标准摘要:1.线切割尺寸公差的定义2.线切割尺寸公差的标准3.线切割尺寸公差的应用4.线切割尺寸公差的重要性正文:一、线切割尺寸公差的定义线切割尺寸公差是指在线切割加工过程中,切割尺寸与理论尺寸之间的差值。

这个差值在一定范围内是允许的,因为线切割加工是一种高精度的加工方法,不能完全避免加工误差。

尺寸公差是衡量线切割加工精度的重要指标,直接影响到产品的质量和使用效果。

二、线切割尺寸公差的标准线切割尺寸公差的标准分为国家标准和行业标准。

在我国,线切割尺寸公差的国家标准主要参考GB/T 1800.1-2009《机械加工工艺规程第1 部分:线切割加工》。

该标准规定了线切割加工的尺寸公差等级和公差带,以及相应的检测方法和验收规则。

行业标准则根据不同行业的具体要求制定,如电子行业的线切割尺寸公差标准主要参考SJ/T 11368-2008《电子线切割加工工艺规范》。

三、线切割尺寸公差的应用线切割尺寸公差在实际应用中主要体现在以下几个方面:1.制定加工工艺:根据产品图纸要求,结合线切割加工的特性,制定合理的加工工艺,包括切割速度、脉冲参数等,以保证加工尺寸在公差范围内。

2.检测产品尺寸:线切割加工完成后,需要对产品尺寸进行检测,判断其是否符合尺寸公差要求。

常用的检测方法有卡尺、千分尺、投影仪等。

3.评价加工质量:线切割尺寸公差是评价加工质量的重要指标。

通过检测产品尺寸,可以了解加工过程中是否存在问题,为改进加工工艺提供依据。

四、线切割尺寸公差的重要性线切割尺寸公差对于保证产品质量和提高加工效率具有重要意义:1.确保产品质量:合理的尺寸公差可以保证产品尺寸在允许范围内,满足使用要求,提高产品的合格率。

2.提高加工效率:合理的尺寸公差有助于优化加工工艺,提高切割速度,降低生产成本。

3.便于生产管理:线切割尺寸公差为生产过程中的检测、评价和改进提供了统一的标准,便于生产管理。

总之,线切割尺寸公差是线切割加工过程中一个重要的技术指标,对于保证产品质量和提高加工效率具有重要意义。

ISO 9013 2017 热切割 分类 几何形状和质量公差(中文版)

ISO 9013:2017热切割—热切割分类—几何产品规格和质量公差狮子十之八九译目录前言(略)1 范围2 引用标准(略)3 术语和定义3.1 概述3.2 用图表解释的术语和定义3.2.1 切割工艺方法相关术语3.2.2 切割工件相关术语3.2.3 切割类型4 符号5 形状和位置公差6 切割面质量的确定6.1 概述6.2 测量6.2.1 测量条件6.2.2 测量位置6.2.3 工艺7 切割面质量7.1 特征值7.2 测量范围7.2.1 概述7.2.2 直角或斜角误差,u7.2.3 平均粗糙度,Rz58 尺寸公差8.1 概述8.2 部件(后续无精加工)的尺寸公差8.3 部件(后续精加工)尺寸公差8.3.1 概述8.3.2 机械加工补偿9 设计标记10 本技术文件中的信息10.1 尺寸说明10.2 切割质量和公差等级的说明10.2.1 在图纸中10.2.2 在技术文件中附录A(资料性)不同切割方法切割能达到的切割质量附录B(资料性)热切割—原理参考文献(略)1 范围本文件规定了适合氧气火焰切割、等离子切割以及激光切割的材料的几何形状规格和质量公差。

其适用厚度范围为3mm-300mm火焰切割、0.5mm-150mm等离子切割以及0.5mm-32mm激光切割。

以本文件为参考所制定的图纸或相关文件,如交货条件等,可适用本文件规定几何产品规程。

特殊情况下,若使用其它切割工艺制造出部件也使用于本文件,其适用性应另行商议。

平整性缺陷在本文件中未作规定。

应参考其它现行标准。

2 引用标准(略)3 术语和定义3.1 概述3.1.1切割cutting切割的操作过程3.1.2切面cut切割操作的结果3.2 用图表解释的术语和定义注图1为工件切割开始后,切割过程中的名词术语,图2为工件切割后的名词术语,图3为直线切割,图4为曲线切割。

3.2.1 切割工艺方法相关术语关键词1 割枪/割炬 a 工件厚度2 喷嘴 b 喷嘴距离3 能量束/火焰/电弧 c 前进方向4 割口 d 上割口宽度5 切割起点 e 切割厚度6 切割终点 f 切割长度g 下割口宽度h 切割方向图1 工件切割过程相关的术语3.2.2 切割工件相关术语关键词1 切割的上边缘2 切割面3 切割的下边缘a 加工件厚度i 切割厚度j 钝边f 切割宽度α 割炬角度β 切割角度图2 工件切割后术语3.2.3 切割类型关键词1 垂直切割2 倾斜式切割3 倾斜式切割(双面切割)图3 直线切割关键词1 垂直切割2 倾斜切割图4 曲线切割3.3切割速度cutting speed单位时间内完成切割的长度3.4割口宽度kerf width由切割射流造成的两个切割面,其割口上边缘间的距离,或在上缘熔化的情况下,指紧靠熔化边缘下部分之间的距离。

激光切割公差标准

激光切割公差标准

激光切割公差标准一般根据被加工材料的不同和具体要求而定,以下为一般常见的标准:

1. 尺寸公差:一般为±0.1mm,但更高精度要求可达到±0.01mm左右。

2. 平直度公差:在同一切割片内,平直度公差一般在0.2mm之内,更高要求可达到0.05mm以内。

3. 垂直度公差:针对垂直切割,垂直度要求达到±0.05mm以内,甚至是0.01mm 以内。

4. 零件间公差:根据制造要求和加工形态,零件间的公差一般在0.1~0.5mm 之间。

5. 表面光洁度公差:激光切割表面光洁度一般达到Ra较高,可达到0.1μm左右。

需要注意的是,激光切割公差标准不仅仅取决于切割机器的精度,还与材料本身的物理特性,切割方式,以及后续加工工艺有关。

因此,在制作精密零件时,应根据具体情况制定相应的公差标准,以保证零件质量和生产效率。

机械加工公差标准

机械加工公差标准机械加工是指利用机床进行金属材料的切削、磨削、钻削、车削等加工工艺,将原始材料加工成所需形状、尺寸、表面粗糙度和位置精度的工件。

在机械加工过程中,公差是一个非常重要的概念,它直接影响着零部件的质量和性能。

因此,制定和遵守机械加工公差标准对于保证零部件质量具有重要意义。

公差是指零件尺寸允许的最大偏差。

在机械加工中,公差是通过设计图纸上的公差标注来表示的,它包括基本尺寸和公差尺寸。

基本尺寸是零件尺寸的理论值,而公差尺寸则是在基本尺寸上加减公差值得到的上下限尺寸。

公差的确定需要考虑到零件的使用要求、加工工艺、材料特性等因素,通过合理的公差设计可以保证零件在使用时具有良好的互换性和可靠性。

在机械加工中,常见的公差包括尺寸公差、形位公差和表面粗糙度。

尺寸公差是指零件尺寸的允许偏差范围,它包括上偏差和下偏差。

形位公差是指零件表面形状、位置和方向的允许偏差范围,它包括圆度、直线度、平面度、倾斜度等。

表面粗糙度是指零件表面的粗糙程度,它直接影响着零件的摩擦、密封和耐磨性能。

机械加工公差标准的制定和执行对于提高零部件的加工精度、提高产品质量、降低生产成本具有重要意义。

在国际上,ISO制定了一系列的机械加工公差标准,包括ISO2768、ISO286、ISO1101等。

这些标准规定了不同类型零件的公差等级、公差数值、公差标注方法等内容,为机械加工提供了统一的标准依据。

在实际的机械加工中,制造企业应当根据产品的实际需求和加工能力,选择合适的公差标准,并严格执行。

在设计阶段,应当合理确定零件的基本尺寸和公差,避免过高或过低的公差对产品质量造成影响。

在加工过程中,应当严格按照设计图纸上的公差要求进行加工,确保零件的尺寸、形位和表面粗糙度符合要求。

在检验阶段,应当采用适当的检测手段和工具,对零件的公差进行检测和评定,确保零件质量合格。

总之,机械加工公差标准是机械加工中不可或缺的重要内容,它直接关系到零部件的质量和性能。

未标注公差尺寸公差执行标准(1)_2009-08-06-11-35-11-0

未标注公差尺寸公差执行标准1.未标注公差尺寸模具尺寸公差为±0.05mm,形位公差为0.05(车、铣、数控)粗加工所有标注磨面的尺寸应单面留量+0.2---+0.3,若图纸标注留量大小,以图纸标注为准. 并按工艺要求留磨量。

划线钻孔,所有尺寸标注在磨面的尺寸应留量+0.2---+0.3或均匀留量钻孔径公差φ26以内+0.15(含φ26)φ26以上为+0.25孔位公差±0.3 超差算次品±0.5 超差算废品孔深公差±0.22.工装200mm以内公差±0.08200-500mm以内公差±0.12500mm以上公差±0.253.以上机加工未注形位公差的其公差为0.1,车床基孔制、基轴制标准检验.4.磨床形位公差为0.01未注公差尺寸的按±0.02加工.直角要求清角圆角半径为<R0.25. 表面粗糙度磨床表面粗糙度<车铣床表面粗糙度<,铰表面粗糙度<所有图纸表面粗糙度<按图纸加工,其余按加工.6.焊接件形位公差1米内1mm1米1mm1米以上2mm7.加工中心所有孔中心距、型面按图纸加工,表面粗糙度<,表面光滑无缺陷.8.线切割形位公差±0.03,表面粗糙度<,慢丝形位公差0.015,表面粗糙度<.9.如有工艺要求铣单边,铣垂直必须符合图纸尺寸.备注:1.下工序应检查上工序尺寸,确定无误再加工,如加工也一同按废品制度处理2.所有铣床能加工的面要在铣床上加工.不能转到其它工序上加工,若工艺有特殊要求的以工艺为准.3.所有标注公差的孔位孔深孔径应在数控机床上加工,若工艺有特殊要求的以工艺为准.数控未加工的所有孔由钻床完成,包括穿丝孔。

4.图纸和工艺有问题,应于车间沟通,确定后再加工.5.图纸技术要求留配磨量均按实际尺寸+0.5基础上再留磨量.1.所有未标注公差的按照单边留磨的基础上±0.1 (200以内)±0.15(200-500以内) ±0.3(500以上)例: 25可加工25.2∽25.6 单边留磨0.22.所有标注公差的按照单边留磨基础上+0.1两边+0.2 (上差加工)例:250.020可加工25.4∽25.63.铣床⊥∥“铣扁铣角六角”铣”减差”4.点眼划线按照工艺要求留量,特殊取中加工。

钢结构工程施工允许偏差

钢结构工程施工允许偏差1.引言钢结构工程是一种重要的建筑结构形式,它在建筑、桥梁、机械设备等领域得到了广泛的应用。

在钢结构工程施工过程中,允许一定的偏差是不可避免的,但这些偏差需要在可接受的范围内。

本文将讨论钢结构工程施工中允许的偏差及其相关问题。

2.施工允许的偏差类型在钢结构工程施工中,一般可以分为几种允许的偏差类型,如下所示:(1) 尺寸偏差:指在实际施工过程中,由于测量、切割、焊接等操作的误差而产生的偏差。

(2) 壳体扁平度和直度偏差:指钢结构构件的表面几何形状与理想形状之间的差异。

(3) 焊缝偏差:指焊接接头与设计要求之间的差异。

(4) 表面质量偏差:指钢结构构件表面的平整度、光洁度等与设计要求之间的差异。

3.施工允许的偏差标准钢结构工程施工允许的偏差标准一般按照国家标准或者相关行业标准执行。

在中国,钢结构工程允许的偏差标准主要包括《钢结构工程施工规范》(GB 50205)、《复合钢结构》(GB 51024)等。

这些标准对钢结构工程施工的允许偏差都做出了明确的规定,包括尺寸公差、平整度、焊缝尺寸、表面质量等。

以GB 50205为例,对钢结构工程施工允许的偏差做出了以下规定:(1) 尺寸公差钢结构构件的尺寸公差应符合设计要求,一般不得大于构件尺寸的5‰。

(2) 平整度钢结构构件的平整度应符合设计要求,表面凹凸不得大于构件厚度的3‰。

(3) 焊缝尺寸焊缝尺寸的偏差不得大于构件厚度的10%。

(4) 表面质量表面质量应良好,不得出现凹陷、裂纹、气孔等缺陷。

在施工过程中,需要严格按照标准要求进行检测和验收,确保施工允许的偏差在规定范围内。

4.施工允许的偏差控制要保证施工允许的偏差在规定范围内,需要采取一系列措施进行控制,如下所示:(1) 严格按照设计要求进行测量、切割、焊接等工艺操作,避免误差的产生。

(2) 积极进行现场检测和验收,及时发现和处理偏差问题。

(3) 加强施工过程的质量管理,确保施工质量符合标准要求。

ISO9013-2002热切割—热切割分类产品尺寸规格及品质公差[中文版]

![ISO9013-2002热切割—热切割分类产品尺寸规格及品质公差[中文版]](https://img.taocdn.com/s3/m/904439185901020207409cc4.png)

ISO9013国际标准第2版2002-09-15热切割热切割分类产品尺寸规格及品质公差参考编号ISO 90132002E关于PDF不承诺的声明本PDF文件会含有嵌入式字体根据Adobe公司的授权许可政策本文件可以打印或阅读但不能进行编辑除非嵌入式字体被授权且已安装在计算机上具有进行编辑功能在下载本文件时下载方已接受了承担不侵犯Adobe公司授权许可政策的责任在这方面ISO中央秘书处不承担任何责任Adobe 是Adobe 系统公司的商标用于创建本PDF文件的软件产品的详细信息可以从该文件相关的一般信息中了解到创建PDF文件的参数已经进行了打印方面的优化一定要保证本文件适合ISO成员组织的使用万一出现了相关的问题请与下面地址给出的中央秘书处ISO 2002版权所有除另有规定外没有下列地址ISO或申请人所在国家ISO成员组织的书面许可不允许采用任何形式或采用任何方法包括影印与缩微胶片对本出版物的任何部分进行复制或使用ISO版权办公室Case postale 56 CH-1211 Geneva 20电话+41 22 749 01 11传真+41 22 749 09 47E-mail: copyright@iso.chWeb www.iso.ch瑞典印刷目录前言 (4)1 范围 (5)2 引用标准 (5)3 术语与定义 (6)3.1 概述 (6)3.2 术语与定义的图形解释 (6)4 符号 (12)5 外形与位置公差 (13)6 切割面质量的确定 (14)6.1 概述 (14)6.2 测量 (14)7. 切割面质量 (17)7.1 特征值 (17)7.2 测量范围 (17)8. 尺寸公差 (21)8.1 概述 (21)8.2 未成型部件尺寸公差 (22)9 命名 (24)10 技术文件资料 (24)附录B资料过程原理 (29)前言ISO国际标准化组织是一个国际间的国家标准组织联盟ISO成员组织国际标准的准备工作通常由ISO技术委员会执行对技术委员会已经建立主题感兴趣的每个成员组织都可以对该委员会提出异议在与ISO联络过程中国际组织政府机构以及民间组织也可参与该工作在电技术标准化的所有事务方面ISO与国际电技术委员会IEC紧密联系国际标准的起草依据ISO/IEC指导第3部分规则办理技术委员会的主要任务是准备国际标准由技术委员会接受的国际标准草案在成员组织间传播进行投票出版作为国际标准要求至少有75%的成员组织投赞成票需要注意的是本国际标准的部分内容会涉及到专利权的问题ISO对部分或全部此类专利权的确定不承担责任ISO9013由技术委员会ISO/TC 44焊接与相关程序子委员会SC8气焊切割及相关程序准备该标准的第二版撤消并替换了第一版ISO 90131992从技术方面进行了修订本国际标准的附录A与附录B仅作为资料使用热切割热切割分类几何产品规格及品质公差1 范围本国际标准适用于采用氧火焰切割等离子切割以及激光切割的材料使用范围分别为火焰切割自3mm至300mm,等离子切割自1mm至150mm,激光切割0.5至40mm该国际标准包括几何产品规格及品质公差如果在图纸或相关文件中例如交货条件文件涉及到本国际标准可以使用其集合产品规格如果为了例外的情况本国际标准也用于由不同切割过程所产生的部件例如高压水射流切割时需要单独地洽谈2 引用标准下列标准文献中包含了规定经本文的引用构成本国际标准的规定对于过期的标准后续的修改或修订不能用于本标准然而鼓励各成员组织对基于本国际标准的最新版本的下列引用标准文献进行尝试对于未过期的标准可以使用标准文献的最新版本IEC和ISO成员维持当前有效国际标准的注册ISO 11011983技术图纸几何公差公差形式方向位置与 run-out 概论定义符号图纸标示ISO 13022002几何产品规格GPS技术产品文献中的表面特性表示ISO 2553焊接缝硬焊结合与焊接头图纸符号表示ISO 3274 几何产品规格GPS表面特性剖面法接触铁笔仪器的名义特性ISO 42871997几何产品规格GPS表面特性剖面法术语定义及表面特性参数ISO 42881996几何产品规格GPS表面特性剖面法表面特性评估规则与程序ISO 8015技术图纸基本公差原理3 术语与定义为本标准的使用下列术语有效3.1 概述与切削操作相关的名词用关键词切削cutting”来表述例如进一步切削方向与执行切削相关的名词用切割cut”来描述(例如切割面)3.2 术语与定义的图形解释注释图1标注了在开始切削过程后与被加工件切削过程相关的术语图2 标注了完成工件的术语图3 说明了直接切削图4说明了轮廓切削3.2.1 有关开始加工的被加工件术语图例1喷灯2喷嘴3火焰束4切缝5切削起点6切削终点a 被加工件厚度b 喷嘴距离c 进给方向d 顶缝宽度e 切削厚度f 切削长度g 底缝宽度h 切削方向图1 与被加工件切削过程相关的术语3.2.2 有关成品工件相关术语图例1 切割的上边缘a加工件厚度2 切割面b切割厚度(可能性最大)3 切割的下边缘c榫头深度/切割厚度可能性最大d切割厚度第二可能性e切割长度图2 有关产品工件的术语图例1 垂直切割2 倾斜式切割3 倾斜式切割2次切割图3 直线切割图例1 垂直切割2 倾斜切割图4 轮廓切割是指在工具例如火焰喷管与工件之间的相对速度3.4 切缝宽度由切割射流产生的切割顶边缘或存在的顶边缘融化切割面的距离3.5 拖拽n沿切削方向在拖绳两点之间的投影距离见图5a 基准线b 拖绳c 进给方向图5 拖绳3.6 垂直度与倾斜度容差u两个平行直线切线之间的距离表面轮廓内切两线并位于设定角度范围内例如在垂直切割情况下的90注释垂直度与倾斜度容差不仅表示垂直度偏差同时也表示平整度偏差图6与图7说明了公差级别内的最大有效偏差图6 垂直度与倾斜度容差3.7 轮廓单元高度Zt是指轮廓峰高与谷深的总和[ISO 42871997]3.8 轮廓平均高度Rz5每个轮廓元素5边界单一测量距离的算术平均见图7注释Rz5中的数字5用于区别5边界单轮廓元素的算术平均与最大高度这里Zt1至Zt5 表示单一轮廓元素ln 表示估算长度lr表示单一采样长度1/5ln图7 轮廓平均高度3.9 顶部边缘溶解r测量上部边缘切割形成特性注释上部边缘可以是陡沿熔化边缘或者突出切削边缘参见图8图8 溶解3.10 刨削槽对不规则的宽度深度以及形状进行冲刷或掏槽最好是沿着切削厚度方向这样可以其他形式的切削面见图9A切削方向B进给方向图9 刨削槽4 符号为了本国际标准下列尺寸标注符号有效符号术语a切割厚度a厚度减小Bz机械加工余量c坡口深度f拖绳跨比G0偏差上限G u偏差下限Ln估算长度Lr单一采样长度N拖拽R顶部溶解Rz5轮廓平均高度T加工件厚度t G平直度公差t P平行度公差t W垂直度公差u垂直度或倾斜度公差Zt轮廓单元高度切割斜面角度喷嘴设定角度5 外形与位置公差图10说明了公差区内的最大偏差这里u 切削方向的垂直公差见ISO 11011983标准的14.8条款描述tw 与A相关的切割宽度的垂直公差见ISO 11011983标准的14.8条款描述tp 钢板层与A相关的切割宽度的平行公差见ISO 11011983标准的14.7条款描述t G1切割长度的平直公差见ISO 11011983标准的14.1条款描述t G2切割宽度的平直公差见ISO 11011983标准的14.1条款描述图10- 薄板外形与位置公差举例6 切割面质量的确定6.1 概述此类要求用来指出测量程序及测量仪器并利用它们来确定及评价切割面的特性值在选择测量仪器时应慎重地保证误差限制范围不超过待测量特性数据的25%表1与表2指出了特性数据用精确测量与近似测量仪器表1 精确测量仪器符号精确测量仪器误差极限举例u0.02mm切割厚度方向与指针仪表名义角度方向的导向装置接触指针点角度90接触指针点半径0.1mmRz50.002mm精确测量仪器例如用于切削方向的连续扫描电接触式指针仪表n0.05mm带十字线及横向滑板的测量显微镜具有充分的可调性r0.05mm利用指示表对上部边缘切割轮廓扫描的专用设备平直度0.2mm钢丝最大直径0.5mm测隙规表2 近似测量仪器符号近似测量仪器误差极限举例u0.1mm三角尺工作角尺级别为1或2级精度对于斜切面量角器或三角板设置为切割斜面或设置角度的标称角度为此使用具有传感点的深度计准绳以及测隙规Rz5n0.2mm用于斜切面的三角尺工作角尺滑尺或者三角板为此使用具有游尺的钳型杆或者具有游标的刻度尺具有将滞后角至滞后长度转换表的量角器r0.1mm凸面规半径规平直度0.2mm钢丝最大直径0.5mm测隙规6.2 测量6.2.1 测量条件测量应在包含有缺陷的经毛刷处理的无氧化物的外侧面进行取热切割工件的上侧面与下侧面作为基准元件此类元件应平整干净为了方便对平直度的定义基准元件与测量直线应互相对准以保证平直测量线与实际表面之间的最大距离等于最小值最小值条件细节如ISO 1101 1983标准的3.7条款中描述6.2.2 测量点6.2.2.1 概述测量点的个数与位置取决于工件的形状与尺寸有时候也与预定的用途有关下列指示可作为指南切割面在公差范围内的分类依据最大测量数据因此测量点应定位于需要估计最大测量数据的位置在选择测量点时对下列事实需要给予适当的考虑即轮廓面的平均高度以及垂直度或角度公差的最大数据可在切割面的不同点发现如果测量的数据位于公差范围的下限则由于对期望最大测量值的目测选择点的不确定性需要进行附加的测量如果测量的时间位于公差范围的上限或者对某些测量结果有疑问时对相同数目的附加测量点进行补充测量6.2.2.2 测量点的个数测量点的个数与位置由制造厂商规定如果制造厂商没有规定则测量u 对每米切割件每20mm距离的三个测量点进行2次测量Rz5 对每米切割件的一个测量点进行一次测量6.2.2.3 测量点的位置垂直度或角度公差u的特征值仅在切割面的限定范围内确定对于上切割边缘与下切割边缘见图11来说可根据表3将选定区域降低减少切割面轮廓的原因是允许顶部边缘的熔融表3 的尺寸切割厚度mm mm30.1>360.3>6100.6>10201>2040 1.5>401002>1001503>1502005>2002508>25030010a 决定垂直度与角度公差的面积确定图11 垂直度与角度公差测量范围定义当切割厚度低于2mm时用于确定垂直度与角度公差的测量程序必须由双方专门商定轮廓Rz5平均高度的特征值只能在切割面的限定区域确定按照ISO 4288标准在切割厚度的最大表面粗糙度点进行测量对于氧焰切割及等离子切割典型的测量发生在字上部切割边缘切割厚度的2/3处对激光切割来说在自顶部切割沿的1/3若切割厚度小于2mm则在自顶部切割沿的切割厚度的1/2处6.2.3 测量程序依据测量类型借助于表1与表2中列举的对应仪器确定切割面的特征值轮廓Rz5的平均高度沿前进方向在切割长度的15mm处测量使用ISO 3274标准中表书的测试器按照ISO 4288标准进行测量如果用于垂直度或角度公差测量的准绳或传感器无法进入移动直角[shiftingsquare]与切割面之间的间隙需要使用含有传感点的深度计对于含未成型的投影熔沿在垂直度或角度公差时考虑后者7. 切割面质量7.1 特征值热切割材料的切割面质量用下列特征值来描述a)垂直度或角度公差u;b)轮廓的平均高度Rz5;此外还可以使用下列特征值c)拖拽n;d)顶沿溶解r;e)切割下沿的熔渣或熔滴7.2 测量范围7.2.1 概述在质量方面垂直度或角度公差u ,以及轮廓的平均高度Rz5,按照顺序u,Rz5来表示当数值无法确定时用0来表示就激光切削而言质量分类基于对非合金钢获得的结果对于孤立的缺陷例如弧口凿是由于在开始切割时切割下沿熔珠不可避免地形成的或者在切割面的氧化物残渣在定义本国际标准时都没有给予考虑对于多侧面切割诸如Y形双V形或者双HV形切割缝见ISO2533每个切割面都应得到独立地评估7.2.2 垂直度或角度公差,u垂直度或角度公差,u的范围如表4及图12所示表4 垂直度或角度公差,u范围垂直度或角度公差umm10.05+0.003a20.15+0.007a30.4+0.01a40.8+0.02a5 1.2+0.35a7.2.3 轮廓平均高度Rz5轮廓平均高度Rz5的范围如表5及图13所示表5 轮廓平均高度Rz5范围轮廓平均高度Rz5m110+0.6amm240+(0.8amm)370+(1.2amm)4110+(1.8amm)a)垂直度或角度公差,u 工件厚度低于30mmb)垂直度或角度公差,u 工件厚度低于150mm图例1至5 范围见表4图12 垂直度或角度公差,ua)轮廓平均高度Rz5 工件厚度低于30mmb)轮廓平均高度Rz5 工件厚度低于150mm图例1至4 范围见表5图13 轮廓平均高度Rz58. 尺寸公差8.1 概述图中尺寸应作为名义尺寸实际尺寸有切割的干净面确定表6与表7中规定的偏离极限适用于没有标注公差的尺寸并参考本国际标准图形或其他文件例如交货条件上述条件适用于火焰切割与等离子切割且工件的长宽比长度宽度不超过41同时切割长度圆周线不超过350mm.对于长与宽比例大于41采用火焰切割或等离子切割的工件偏差极限由制造工厂根据本国际标准制定的原则来规定在必要时偏差极限应由双方单独地商定切割面质量的偏差极限垂直度或角度公差应独立于工件尺寸偏差的偏差极限进行处理以便强调对工件的不同影响偏差极限的定义基于在ISO 8015标准中描述的独立性原理根据该原理有关尺寸外形以及几何尺寸方面的公差可以互相独立地应用偏差极限不包含垂直度或角度方面的偏差由于偏差极限定义基于独立性原理根据ISO 8015标准注定不需要对图形采用附加的公差表示来解释这一事实如果不参考ISO 8015标准时就独立性原理消除而言可以避免误解如果需要保留其他外形或位置公差时例如切割长度于切割宽度方向的平直度垂直度公差时必须由双方独立地商定表6 1类标称尺寸公差偏离极限单位mm标称尺寸>0331010353512512531531510001000200020004000工件厚度偏差极限>01±0.04±0.1±0.1±0.2±0.2±0.3±0.3±0.3 >1 3.15±0.1±0.2±0.2±0.3±0.3±0.4±0.4±0.4 >3.15 6.3±0.3±0.3±0.4±0.4±0.5±0.5±0.5±0.6 >6.310—±0.5±0.6±0.6±0.7±0.7±0.7±0.8 >1050—±0.6±0.7±0.7±0.8±1±1.6±2.5 >50100——±1.3±1.3±1.4±1.7±2.2±3.1 >100150—±±1.9±2±2.1±2.3±2.9±3.8 >150200—±±2.6±2.7±2.7±3±3.6±4.5 >200250—————±3.7±4.2±5.2 >250300—————±4.4±4.9±5.9表7 2类标称尺寸公差偏离极限单位mm标称尺寸>0331010353512512531531510001000200020004000工件厚度偏差极限>01±0.1±0.3±0.4±0.5±0.7±0.8±0.9±0.9 >1 3.15±0.2±0.4±0.5±0.7±0.8±0.9±1±1.1 >3.15 6.3±0.5±0.7±0.8±0.9±1.1±1.2±1.3±1.3 >6.310—±1±1.1±1.3±1.4±1.5±1.6±1.7 >1050—±1.8±1.8±1.8±1.9±2.3±3±4.2 >50100—±±2.5±2.5±2.6±3±3.7±4.9 >100150—±±3.2±3.3±3.4±3.7±4.4±5.7 >150200—±±4±4±4.1±4.5±5.2±6.4 >200250—————±5.2±5.9±7.2 >250300—————±6±6.7±7.98.2 未成型部件尺寸公差8.2.1 工件应适用于装配待切割部件的标称尺寸来源于成型部件的标称尺寸=图形尺寸允许减少偏差极限见图14采用热切割过程所形成的部件的实际尺寸总是对应于外径的最大尺寸以及内径的最小尺寸注释这种公差通常对焊接点准备有要求因为工件必须适用于装配这里A为成型部件的标称尺寸B为切削部件的标称尺寸G0为偏差极限上限Gu为偏差极限下限图14 未成型部件的尺寸偏差8.3 成型部件的尺寸偏差8.3.1 概述为了能够维持成型部件的标称尺寸有必要对机加工余量为Bz的工件外侧尺寸加上垂直度与角度公差以及偏差极限下限对机加工余量为Bz的工件内侧尺寸减去垂直度与角度公差以及偏差极限下限见图15去掉的有效材料取决于相关加工过程的机加工余量垂直度或角度公差以及外形的平均高度这里A为成型部件的标称尺寸B为切削部件的标称尺寸Bz为机加工余量G0为偏差极限上限Gu为偏差极限下限图15 成型部件的尺寸偏差8.3.2 机加工余量如果图形不支持这种表示效果在实际中取决于钢板厚度的机加工余量可按照表8要求提供表8 机加工余量Bz尺寸单位mm 切割厚度a每一切割面的机加工余量Bz2202>20503>50805>8079 命名如果热切割的垂直或角度公差范围1外形平均高度公差为范围3且标称尺寸公差的偏差极限为2类见表7则命名为热切割 ISO 9013-13210 技术文件资料10.1 尺寸表示图形中的尺寸表示与切割工件有关在技术文件及标准中应使用本国际标准中的尺寸符号表示10.2 切割面质量与公差等级的表示10.2.1 技术图纸与热切割相关的质量与公差等级应根据ISO 1302标准使用下列符号1234图解1 本国际标准的主编号2 按照7.2.2条款的垂直度或角度公差u3 按照7.2.3条款的外形平均高度Rz54 根据条款8的公差等级示例要求质量符号34u为3Rz5为4标称尺寸公差的极限偏差为2类见表7ISO 9013 -34210.2.2 技术文件工程图明细表要求的切割质量与要求的公差等级应参考本国际标准的主要编号表示如下示例要求质量符号34u为3Rz5为4标称尺寸公差的极限偏差为2类见表7ISO 9013-342附录A资料不同切削过程可获得的切削质量本国际标准认为用于描述热切割的原理独立于过程例如氧焰切割等离子切割激光切割通过任何过程或任何材料都不能获得质量公差或几何产品技术规格对于由铝钛镁及其合金以及黄铜等由于合金粒状结构以及波皱面(钢锭下部缺陷)的作用不能确定外形的平均高度不能按照本国际标准进行评价对于本标准铝及铝合金可取4倍的高作为其数据标称尺寸偏差极限旧标准新标准氧焰切削A类1类氧焰切削B类2类对于氧焰切削以及等离子切削垂直度或角度公差不适用于切割开始切割终止小半径工件以及尖角度工件图 A.1至图 A.4 给出了适用上述不同切削过程可获得的平均质量然而根据适用条件与使用技术的不同可获得与此有较大差异的不同质量图例氧火焰切削等离子切削激光切削1至5范围见表4图A.1 在垂直度或角度公差为, u工件厚度不超过30mm时可获得的典型切削质量图例氧火焰切削等离子切削激光切削1至5范围见表4图A.2 在垂直度或角度公差为, u工件厚度不超过150mm时可获得的典型切削质量图例氧火焰切削等离子切削激光切削1至5范围见表4图A.3 平均轮廓高度Rz5工件厚度不超过30mm时可获得的典型质量图例氧火焰切削等离子切削激光切削1至5范围见表4图A.4 平均轮廓高度Rz5工件厚度不超过150mm时可获得的典型质量附录B资料过程原理B.1 概述本附录解释过程原理热切削过程可以根据切削过程的物理特性以及根据作用到工件上的能源进行分类实际上采用的所有过程都是混合形式其分类主要依据燃烧熔融或者升华的主导过程反应过程总是沿进给向深度运动B.2 根据切削过程的物理特性分类B.2.1 氧焰切削氧焰切削是一热切削过程在该过程中通过材料的本质氧化产生切口利用高速氧气喷嘴通过切口膨胀形成产品B.2.2 熔切熔切是一热切削过程在该过程中通过材料在该区域本质融化产生切口利用高速气体喷嘴通过切口膨胀形成产品B.2.3 升华切削升华切削是一热切削过程在该过程中通过材料在该区域蒸发产生切口利用高速气体喷嘴或膨胀通过切口形成产品B.3 过程B.3.1 氧焰切削氧焰切削为使用燃料气/氧火焰以及切削氧进行的热切削加热火焰释放的热与燃烧过程中产生的热允许切削氧连续燃烧所产生的氧化物由切削氧喷嘴的动能逐出在满足下列条件时可进行氧焰切削—待切割材料的点燃温度低于其熔融温度—所产生的燃烧产品或金属氧化物的熔融温度低于待切削材料的熔融温度—该工序应保证沿切削方向材料区域的加热温度至少等于点燃温度—通过加热火焰的热源以及切口中材料的燃烧要超过散发到材料和环境的热量—切削渣应处于液体状态且可以通过切削氧喷嘴逐出B.3.2 等离子切削等离子切削为热切削过程在该过程使用收缩的电弧多原子气体在电弧中离解且其部分得到离子化单原子气体部分电离化这种方式产生的焊缝具有很高的温度与动能该过程使材料熔化或者部分蒸发并将之吹走这样就形成了切口由于等离子切削过程中使材料液化所需要的完整热量都由等离子切削产生从而限制了材料的切割厚度使用等离子切削时在转移电弧与非转移电弧之间具有差异对于等离子切削过程待切削的材料应导电形成电路的一个部分该过程同时适合于低切削性能与高切削性能即可切削薄的与厚的材料作为待切削材料与切削厚度函数使用的等离子气体对能力传送具有决定性的作用对于非传递电弧的等离子切削不将待切削材料放置于电路中因此非导电材料可以采用该过程完成切削具有非传递电弧的等离子切削由于喷割嘴用作阳极之故仅适用于低切削性能数值B.3.3 激光切割激光切割为一个热切割过程在该过程中聚焦的激光束提供切割需要的能量该能量然后转化为热能切割过程由喷气嘴支持对激光切割而言在激光氧焰切割激光熔化切割以及激光升华切割之间是不同的B.4 材料B.4.1 氧焰切割对于钢铁非合金钢部分合金钢以及钛以部分钛合金来说需要满足B.3.1条款中所描述的先决条件通过添加合金以及伴随元素锰除外会使切割过程变得非常困难而且难度随此类成分例如铬碳钼与硅的增加而增大因此高合金铬-镍或硅钢与碳钢在没有其他特殊措施时是不能用火焰切割的此类材料可以通过不同的热切割过程处理例如利用金属粉末切割或等离子切割方式B.4.2 等离子切割几乎所有可熔的导电金属诸如非合金与低合金钢镍制材料铜合金钛合金铝合金以及其他材料都适合于切割B .4.3 激光切割如果材料的性能在切割过程中受到影响的程度为其成分至少保持即定用途的性能要求则该材料适用于激光切割方式适合该方式切割的为非合金于合金钢镍制材料钛合金铝合金及其他类似材料参考书目[1] ISO 17658焊接氧焰切割激光切割与等离子切割术语表。

标准公差与基本偏差

(二)基本偏差系列

?16E8,?16e8 ? 25C4,? 25c4 ? 90A7,? 90a7

A~H,a~h:孔基本偏差为正下偏差,轴基本偏差为负上 偏差,且有EI=-es

? 33P9,? 33 p9 ?100K5,?100k5 ? 65X3,? 65x3

J,K,M,N(IT>8),P~ZC(IT≥8):孔基本偏差为负上偏差,轴基 本偏差为正下偏差,且有ES=-ei J,K,M,N(IT≤8),P~ZC(IT<8):孔基本偏差为上偏差,轴基本 偏差为正下偏差,且有ES=-ei+?, ?=IT n-ITn-1

25 i

公差等级

IT9 IT10

IT11

IT12 IT13

IT14 IT15 IT16 IT17 IT18

公式

40 i 64 i

100 i

160 i 250 i

400 i 640 i 1000 i 1600 i 2500 i

注:此表适用于尺寸小于等于500mm

2.极限与配合

概述内容基本极术限语与及配定合义的国家标准

的精度要求相同。 B.一批零件的实际尺寸最大为20.0lmm ,最小为19.98mm , 则可知该零件的上偏差是十0.01mm ,下偏差是—0.02mm 。 C.对零部件规定的公差值越小,则其配合公差也必定越小。

2.极限与配合

概述内容基本极术限语与及配定合义的国家标准

(二)基本偏差系列

基本偏差

确定公差带相对零线位置的那个极限偏差, 一般为靠近零线的偏差

等 级

精度最高 -----------------------------------------------------

精度最低

IT01 IT0 IT1 IT2 IT3 IT4 IT5 IT6 IT7 IT8 IT9...IT18

线切割加工检验标准

1.2.5.異形孔

異形孔的加工通常是根據客戶提供的圖檔加工﹐故在檢測時﹐只需檢測外形尺寸﹑是否有形狀漏加工﹑ቤተ መጻሕፍቲ ባይዱ無缺口等現象﹐如都OK﹐則視為合格。

1.3.圓度

1.5.表面粗糙度

塑模通常需割一修三甚至割一修四﹐1.6﹐過孔割一刀3.2配合孔至少割一修三(含)。

1.6.清角

1.6.1對于塑模Rmax0.13±0.01mm。

1.6.2對沖模﹑治具如圖面要求需清角﹐則對其進行清角﹐直邊部分不允許有R角。

1.2.3.位置尺寸﹑方孔尺寸通常用投影機檢測﹐量測孔徑時尺寸往往會偏小﹐方孔通常小0.002mm﹐圓孔通常小0.003mm﹐以下是方孔﹑圓孔量測值與實際值的對照表﹕

孔徑

實際值

量測值

>6

0

0

>2.5

3.000

2.998

2.5~1.2

1.500

1.497

<1.2

1.000

0.997~0.995

以上數值為割一修三的情況下﹐量測值與實際值的誤差值(雙邊)。

線切割加工檢驗標准

檢測前將毛刺去除干淨﹐并用草酸刷洗1~2分鐘﹐及時用清水清洗﹑吹干淨。

1.檢驗事項﹕

1.1.形狀位置

對照藍圖已加工部分﹐確定好基准﹐確認已加工部位及形狀是否符合藍圖。

1.2.尺寸

1.2.1.根據圖面所要求進行尺寸公差檢測。

1.2.2.圓孔﹕孔徑用PIN規塞﹐根據松緊程度予以判斷。一般用小0.01mmPIN很松通過﹐在零位時可塞進去一點。如孔大0.003mm則可全部塞進去﹐如超過0.007mm則很松。

切割-一般尺寸公差标准(1)

熔安重工挖掘机标准一般加工尺寸公差目的新增较好等级标准(普通等级见KS B 0412)目录1.适用范围2.尺寸公差3.图纸上的说明4.补充规定1.适用范围这个标准规定了尺寸小于8000mm的加工公差体系,不包括在图纸中特别注明的。

但是以下情况不适用:(1)钻孔和钻孔的孔深(2)最后一个尺寸和圆的半径(3)打磨的平面(4)螺纹的有效长度(5)齿轮切割机的中心部分的相关尺寸(6)参考尺寸2.尺寸公差表格1 单位:mm尺寸等级公差较高等级普通等级0.5~3 ±0.1 ±0.153~6 ±0.1 ±0.26~30 ±0.2 ±0.530~120 ±0.3 ±0.8120~315 ±0.5 ±1.2315~1000 ±0.8 ±21000~2000 ±1.2 ±32000~4000 ±2.0 ±44000~8000 ±3.0 ±5 3.图纸上的说明(1)普通等级:将不会特别指出的(2)较好等级:将会特别指出的(3)一般加工尺寸公差:较好等级在KOR A 1014.补充说明4.1 参考(1)KS B 0412 (一般加工尺寸公差)(2)KES 04.052.1 (一般加工公差的尺寸)(3)DIN 7168 (一般公差,线性和角度的尺寸)4.2 修订版1(1989.12.14)(1)较好等级(普通等级见KS B 0412)是新增加进去的,目的在于适用于水压零件。

线切割键槽标准尺寸规格表

线切割键槽标准尺寸规格表线切割键槽标准尺寸规格表线切割键槽标准尺寸规格表是一份重要的文件,它为制造商和工程师提供了关于键槽尺寸的准确信息。

这个规格表包含了各种不同类型的键槽尺寸,以及它们的标准尺寸和公差范围。

首先,让我们来了解一下什么是线切割键槽。

线切割键槽是一种常见的机械连接方式,用于将两个零件固定在一起。

它通常由一个长方形的凹槽组成,其中一个零件上有一个突起(也称为键),而另一个零件上有一个相应形状的凹槽。

在制造过程中,确保键槽尺寸符合标准非常重要。

如果键槽太大或太小,将会导致连接不牢固或无法连接。

因此,制造商和工程师需要依靠线切割键槽标准尺寸规格表来确保他们所使用的零件符合要求。

这个规格表通常包含以下信息:1. 键槽类型:规格表中列出了各种不同类型的键槽,如平键槽、半圆键槽、T型键槽等。

每种类型的键槽都有其特定的尺寸和形状。

2. 标准尺寸:规格表中列出了每种类型的键槽的标准尺寸。

这些尺寸通常以毫米或英寸为单位,并包括长度、宽度和深度等参数。

3. 公差范围:规格表中还列出了每种类型的键槽的公差范围。

公差是指允许的尺寸偏差范围,它确保了制造过程中的一致性和可靠性。

制造商和工程师可以根据规格表中提供的信息选择适合他们需求的键槽尺寸。

他们可以根据零件的要求和应用场景来选择合适的类型、尺寸和公差范围。

这样可以确保零件之间的连接牢固可靠,并满足设计要求。

总之,线切割键槽标准尺寸规格表是一个重要的参考文件,它为制造商和工程师提供了关于键槽尺寸的准确信息。

通过遵循这些标准,他们可以确保零件之间的连接牢固可靠,并满足设计要求。

这对于制造高质量的产品至关重要。

pcb板v割正负公差

在 PCB(Printed Circuit Board,印刷电路板)制造中,V割是指通过V形的铣槽或

切割方式,将 PCB 板分割成独立的小块。

正负公差(Tolerance)则是指制造过程

中允许的尺寸偏差范围。

1. V割:

•原理: V割是通过在 PCB 板上用V形刀具进行切割,形成一个V形槽,然后通过弯曲或施加外力使 PCB 断裂,达到分割的目的。

•优点:相对于传统的铣削或冲压,V割可以更精确地分割 PCB 板,且不会在 PCB 边缘产生明显的机械应力。

2. 正负公差:

•正公差(Positive Tolerance):表示允许的尺寸偏差在标准尺寸的上限范围内。

例如,如果 PCB 的长度具有+/- 0.1mm 的正公差,那么允许的长度范

围将是标准长度加上0.1mm。

•负公差(Negative Tolerance):表示允许的尺寸偏差在标准尺寸的下限范围内。

使用与正公差相同的例子,如果 PCB 的长度具有+/- 0.1mm 的负公差,那么允许的长度范围将是标准长度减去0.1mm。

3. PCB板V割正负公差的应用:

•尺寸控制:正负公差的应用有助于确保 PCB 制造过程中的尺寸控制在合理范围内,提高 PCB 制造的精度。

•V割控制:正负公差也会影响到 V割的准确性。

制造商需要确保在给定的正负公差范围内进行 V割,以保持 PCB 边缘的质量。

总的来说,V割正负公差在 PCB 制造中是一个重要的概念,它关系到 PCB 制造的

精度、尺寸控制以及 PCB 分割的质量。

设计 PCB 时,确保了解并考虑这些因素,

以确保最终产品的质量和可靠性。

线切割公差标准

线切割公差标准

线切割公差标准是指在线切割加工过程中所允许的尺寸误差范围,以及各个加工参数的允许范围。

线切割是一种常用的金属加工方法,通过电火花放电技术,将电极和工件之间产生高频电荷,使工件表面上的金属材料被腐蚀和削除。

线切割精度直接影响着加工件的质量和尺寸精度,因此制定了一系列的公差标准来保证加工质量。

线切割公差标准分为两类:一类是工件尺寸公差,另一类是加工参数公差。

工件尺寸公差包括线切割后工件的形状、尺寸、表面质量、平行度、垂直度、角度误差、圆度、直线度等方面的误差。

加工参数公差包括放电电压、电极升降速度、电极线张力、放电时间、槽宽等参数的允许范围。

这些公差标准都以国家标准为基础,不同的工件和要求有不同的公差标准。

线切割公差标准的制定需要考虑到加工过程中各个环节的误差,以及加工件的尺寸和形状要求。

通过严格遵守公差标准,可以保证加工件的质量和精度。

在实际加工过程中,需要使用精密的线切割设备,并按照公差标准进行调整和控制,同时使用高精度的测量工具进行检测,确保加工件符合要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

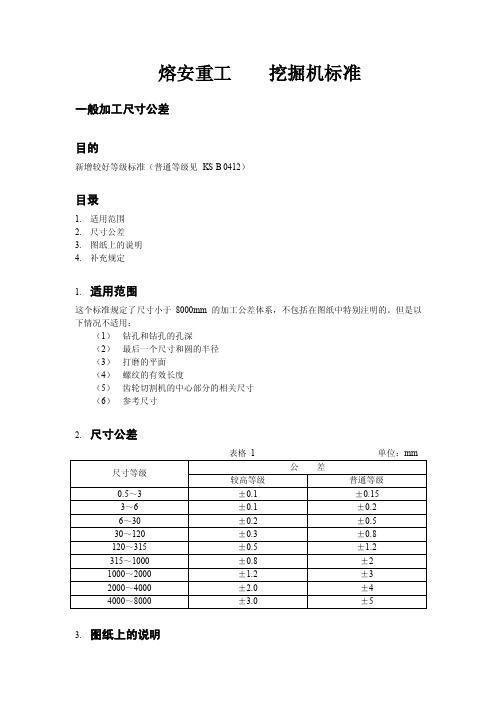

熔安重工挖掘机标准

一般加工尺寸公差

目的

新增较好等级标准(普通等级见KS B 0412)

目录

1.适用范围

2.尺寸公差

3.图纸上的说明

4.补充规定

1.适用范围

这个标准规定了尺寸小于8000mm的加工公差体系,不包括在图纸中特别注明的。

但是以下情况不适用:

(1)钻孔和钻孔的孔深

(2)最后一个尺寸和圆的半径

(3)打磨的平面

(4)螺纹的有效长度

(5)齿轮切割机的中心部分的相关尺寸

(6)参考尺寸

2.尺寸公差

表格1 单位:mm

尺寸等级

公差

较高等级普通等级

0.5~3 ±0.1 ±0.15

3~6 ±0.1 ±0.2

6~30 ±0.2 ±0.5

30~120 ±0.3 ±0.8

120~315 ±0.5 ±1.2

315~1000 ±0.8 ±2

1000~2000 ±1.2 ±3

2000~4000 ±2.0 ±4

4000~8000 ±3.0 ±5 3.图纸上的说明

(1)普通等级:将不会特别指出的

(2)较好等级:将会特别指出的

(3)一般加工尺寸公差:较好等级在KOR A 101

4.补充说明

4.1 参考

(1)KS B 0412 (一般加工尺寸公差)

(2)KES 04.052.1 (一般加工公差的尺寸)

(3)DIN 7168 (一般公差,线性和角度的尺寸)

4.2 修订版1(1989.12.14)

(1)较好等级(普通等级见KS B 0412)是新增加进去的,目的在于适用于水压零件。