法兰面螺母的冷镦工艺

冷镦成型工艺

冷镦成型工艺 Document number:PBGCG-0857-BTDO-0089-PTT1998紧固件冷镦成型工艺紧固件成型工艺中,冷镦(挤)技术是一种主要加工工艺。

冷镦(挤)属于金属压力加工范畴。

在生产中,在常温状态下,对金属施加外力,使金属在预定的模具内成形,这种方法通常叫冷镦。

实际上,任何紧固件的成形,不单是冷镦一种变形方式能实现的,它在冷镦过程中,除了镦粗变形外,还伴随有正、反挤压、复合挤压、冲切、辗压等多种变形方式。

因此,生产中对冷镦的叫法,只是一种习惯性叫法,更确切地说,应该叫做冷镦(挤)。

冷镦(挤)的优点很多,它适用于紧固件的大批量生产。

它的主要优点概括为以下几个方面:a.钢材利用率高。

冷镦(挤)是一种少、无切削加工方法,如加工杆类的六角头螺栓、圆柱头内六角螺钉,采用切削加工方法,钢材利用率仅在25%~35%,而用冷镦(挤)方法,它的利用率可高达85%~95%,仅是料头、料尾及切六角头边的一些工艺消耗。

b.生产率高。

与通用的切削加工相比,冷镦(挤)成型效率要高出几十倍以上。

c.机械性能好。

冷镦(挤)方法加工的零件,由于金属纤维未被切断,因此强度要比切削加工的优越得多。

d.适于自动化生产。

适宜冷镦(挤)方法生产的紧固件(也含一部分异形件),基本属于对称性零件,适合采用高速自动冷镦机生产,也是大批量生产的主要方法。

总之,冷镦(挤)方法加工紧固件、异形件是一种综合经济效益相当高的加工方法,是紧固件行业中普遍采用的加工方法,也是一种在国内、外广为利用、很有发展的先进加工方法。

因此,如何充分利用、提高金属的塑性、掌握金属塑性变形的机理、研制出科学合理的紧固件冷镦(挤)加工工艺,是本章的目的和宗旨所在。

1 金属变形的基本概念1.1变形变形是指金属受力(外力、内力)时,在保持自己完整性的条件下,组成本身的细小微粒的相对位移的总和。

1.1.1 变形的种类a.弹性变形金属受外力作用发生了变形,当外力去掉后,恢复原来形状和尺寸的能力,这种变形称为弹性变形。

冷镦成型工艺

紧固件冷镦成型工艺紧固件成型工艺中,冷镦(挤)技术是一种主要加工工艺.冷镦(挤)属于金属压力加工范畴.在生产中,在常温状态下,对金属施加外力,使金属在预定的模具内成形,这种方法通常叫冷镦.实际上,任何紧固件的成形,不单是冷镦一种变形方式能实现的,它在冷镦过程中,除了镦粗变形外,还伴随有正、反挤压、复合挤压、冲切、辗压等多种变形方式。

因此,生产中对冷镦的叫法,只是一种习惯性叫法,更确切地说,应该叫做冷镦(挤)。

冷镦(挤)的优点很多,它适用于紧固件的大批量生产.它的主要优点概括为以下几个方面: a.钢材利用率高。

冷镦(挤)是一种少、无切削加工方法,如加工杆类的六角头螺栓、圆柱头内六角螺钉,采用切削加工方法,钢材利用率仅在25%~35%,而用冷镦(挤)方法,它的利用率可高达85%~95%,仅是料头、料尾及切六角头边的一些工艺消耗。

b.生产率高。

与通用的切削加工相比,冷镦(挤)成型效率要高出几十倍以上。

c.机械性能好。

冷镦(挤)方法加工的零件,由于金属纤维未被切断,因此强度要比切削加工的优越得多。

d.适于自动化生产。

适宜冷镦(挤)方法生产的紧固件(也含一部分异形件),基本属于对称性零件,适合采用高速自动冷镦机生产,也是大批量生产的主要方法。

总之,冷镦(挤)方法加工紧固件、异形件是一种综合经济效益相当高的加工方法,是紧固件行业中普遍采用的加工方法,也是一种在国内、外广为利用、很有发展的先进加工方法。

因此,如何充分利用、提高金属的塑性、掌握金属塑性变形的机理、研制出科学合理的紧固件冷镦(挤)加工工艺,是本章的目的和宗旨所在.1 金属变形的基本概念1.1变形变形是指金属受力(外力、内力)时,在保持自己完整性的条件下,组成本身的细小微粒的相对位移的总和。

1.1.1 变形的种类a。

弹性变形金属受外力作用发生了变形,当外力去掉后,恢复原来形状和尺寸的能力,这种变形称为弹性变形。

弹性的好坏是通过弹性极限、比例极限来衡量的。

冷镦工艺介绍

冷镦工艺介绍

冷镦工艺是一种常用的金属加工技术,其中包括多种工艺,能够

使金属材料的强度和韧性得到提高,同时工艺过程中产生的废物也相

对较少,所以广泛应用于汽车、航空、铁路等各个领域。

以下是冷镦工艺的具体介绍:

第一步:获取材料

在通过冷镦工艺加工之前,首先需要准备好要加工的材料。

冷镦工艺

通常适用于直径小于20mm、长度小于200mm的材料,通常使用的材料

有碳素钢、不锈钢、铜、铝等。

第二步:削料和成型

一般来说,冷镦加工需要先将材料进行削料,以便更好地进行成型。

削料时需要根据所需产品的形状和尺寸,选择合适的刀具和削料速度,切削之后就可以进入成型阶段。

具体成型的方式包括挤压、拉伸、扭

曲等多种方法,在过程中也需要根据不同材料的硬度来调整冷镦机的

参数。

第三步:热处理

经过冷镦加工,材料的力学性能得到了改善,但其塑性和韧性可能会

有所降低,因此需要进行热处理。

热处理的方式通常有淬火、回火、

正火等,具体的处理方式需要根据材料的特性来酌情选择。

第四步:表面处理

加工完成后的产品,其表面可能会存在氧化或氢化等问题,会对后续

的使用产生不良的影响。

因此需要对其进行表面处理,以防止发生生

锈等现象。

综上所述,冷镦工艺是一种重要的金属加工技术,可以对金属材

料的力学性能进行改善,并能够生产出高强度、高韧性的金属制品,

具有广泛的应用价值。

紧固件冷镦成型工艺,一文搞懂!

紧固件冷镦成型工艺,一文搞懂!编者按紧固件成型工艺中,冷镦(挤)技术是一种主要加工工艺。

冷镦(挤)属于金属压力加工范畴。

在生产中,在常温状态下,对金属施加外力,使金属在预定的模具内成形,这种方法通常叫冷镦。

今天我们来全面了解一下紧固件冷镦成型工艺。

任何紧固件的成形,不单是冷镦一种变形方式能实现的,它在冷镦过程中,除了镦粗变形外,还伴随有正、反挤压、复合挤压、冲切、辗压等多种变形方式。

因此,生产中对冷镦的叫法,只是一种习惯性叫法,更确切地说,应该叫做冷镦(挤)。

冷镦(挤)的优点很多,它适用于紧固件的大批量生产。

它的主要优点概括为以下几个方面:a.钢材利用率高。

冷镦(挤)是一种少、无切削加工方法,如加工杆类的六角头螺栓、圆柱头内六角螺钉,采用切削加工方法,钢材利用率仅在25%~35%,而用冷镦(挤)方法,它的利用率可高达85%~95%,仅是料头、料尾及切六角头边的一些工艺消耗。

b.生产率高。

与通用的切削加工相比,冷镦(挤)成型效率要高出几十倍以上。

c.机械性能好。

冷镦(挤)方法加工的零件,由于金属纤维未被切断,因此强度要比切削加工的优越得多。

d.适于自动化生产。

适宜冷镦(挤)方法生产的紧固件(也含一部分异形件),基本属于对称性零件,适合采用高速自动冷镦机生产,也是大批量生产的主要方法。

总之,冷镦(挤)方法加工紧固件、异形件是一种综合经济效益相当高的加工方法,是紧固件行业中普遍采用的加工方法,也是一种在国内、外广为利用、很有发展的先进加工方法。

因此,如何充分利用、提高金属的塑性、掌握金属塑性变形的机理、研制出科学合理的紧固件冷镦(挤)加工工艺,是研究的目的和宗旨所在。

一、金属变形的基本概念变形变形是指金属受力(外力、内力)时,在保持自己完整性的条件下,组成本身的细小微粒的相对位移的总和。

1 变形的种类a.弹性变形金属受外力作用发生了变形,当外力去掉后,恢复原来形状和尺寸的能力,这种变形称为弹性变形。

弹性的好坏是通过弹性极限、比例极限来衡量的。

冷镦工艺介绍

冷镦工艺介绍

冷镦工艺是一种金属加工技术,它通过使用冷加工方法将金属材料压制成所需形状。

冷镦工艺需要使用专门的设备和工具,例如冷镦机、模具和压力机等。

冷镦工艺有很多优点,首先是它可以生产出高质量的金属件。

这是因为冷镦工艺可以在不产生热量的情况下加工金属,这意味着不会出现金属变形或裂纹等缺陷。

此外,由于没有高温的影响,冷镦工艺可以使金属材料保持其原始强度和硬度。

另一个优点是冷镦工艺可以大幅减少生产成本。

由于冷镦工艺不需要加热,因此可以节省大量能源和人力资源。

此外,冷镦工艺可以在很短的时间内完成大量生产,从而提高生产效率。

冷镦工艺广泛应用于汽车、航空、建筑和电器等领域。

它可以生产出各种形状的螺栓、螺母、销子、轴承和齿轮等金属件,这些零件对于机械设备的正常运作至关重要。

总之,冷镦工艺是一种高效、经济和可靠的金属加工技术,其应用范围广泛,将在未来继续发挥重要作用。

- 1 -。

冷镦工艺技术

冷镦工艺技术冷镦工艺技术又称为冷挤压工艺技术,是利用金属材料的可塑性,在冷态下通过金属变形的手段,将金属材料压缩成扁平形状的工艺。

这一技术的主要应用领域包括汽车、机械制造、航空航天等行业,其特点是高效、节能、精度高。

冷镦工艺技术的原理是通过将金属材料放入模具中,利用冷压工艺使其在规定的温度和压力下完成变形。

这一工艺可以使金属材料在不改变化学性质的情况下获得所需的形状和尺寸。

冷镦工艺技术通常包括冷镦成型、冷镦切断、冷镦卷曲等过程。

冷镦成型是指将金属材料通过冷挤压的方式压缩成规定的形状和尺寸。

在冷挤压过程中,金属材料的分子结构会发生变化,使其具有更好的力学性能和表面质量。

冷镦成型的主要特点是:工艺简单、生产效率高、不需要后加工、产品质量稳定。

冷镦切断是指将冷镦后的产品进行切割,使其达到所需的长度和形状。

冷镦切断一般采用剪切的方式进行,剪切刀具会将冷镦后的产品切割成所需的尺寸。

冷镦切断具有高效、精确的特点,不会产生碎屑等废料。

冷镦卷曲是指将冷镦后的产品进行卷曲成所需的形状。

冷镦卷曲通常使用卷曲机进行,将产品放入卷曲机的模具中,通过压力和转动将产品卷曲成所需的形状。

冷镦卷曲的特点是:卷曲成型快速、精准度高、不会损坏产品的化学性质。

冷镦工艺技术的优势主要有以下几个方面:一是生产效率高。

冷镦工艺技术可以实现连续生产,不需要经过冷却和加热等步骤,从而提高生产效率。

二是能耗低。

冷镦工艺技术不需要进行加热处理,可以减少能源的消耗。

三是产品质量稳定。

冷镦工艺技术可以获得高精度的产品,减少产品的缺陷和变形。

四是操作简便。

冷镦工艺技术不需要复杂的设备和工艺,操作简便。

总之,冷镦工艺技术是一种高效、节能、精度高的金属加工技术。

作为金属加工的主要方法之一,冷镦工艺技术在汽车、机械制造等行业具有广泛的应用前景。

通过持续的技术创新和工艺改进,冷镦工艺技术将为各行各业的发展提供更好的支持。

冷镦工艺流程

冷镦工艺流程

冷镦工艺流程:

1、检查组件并准备材料:检查零件的外观和尺寸,确定表面处理要求,准备工具、材料和油脂。

2、热处理:润滑锁紧元件和周围零件,以防止热金属侵入,并启动元器件热处理,如加热、预焙、回火等。

3、冷镦:用离心机将冷镦料温度调节到室温,用分组镦头将冷镦料套在零件上,再用机械或者气动头将料机械压紧,完成冷镦工艺步骤。

4、清洁:将冷镦料和残留物清理干净,并使用油脂处理表面,以提高抗腐蚀能力。

5、检查:检查零件的外观、尺寸,以及连接,确保质量符合要求。

典型螺母冷镦工艺设计ppt

THANKS

感谢观看

3

背景:传统螺母制造方法生产效率低下,成本 较高,不能满足现代制造业发展需求。

螺母冷镦工艺定义

螺母冷镦工艺是一种利用金属材料的塑性变形和镦粗原理, 在室温下将原材料加工成所需形状和尺寸的工艺方法。

冷镦工艺是一种高效、节能、环保的加工方法,具有生产效 率高、成本低、产品质量稳定等优点。

工艺分类

根据加工原理,镦、复合型冷镦等。

典型螺母冷镦工艺设计

xx年xx月xx日

目 录

• 介绍 • 螺母冷镦工艺设计 • 螺母冷镦工艺的优缺点 • 案例分析 • 比较分析 • 总结

01

介绍

目的和背景

1

螺母冷镦工艺是一种在室温下将原材料通过压 力加工成型的工艺方法,广泛应用于机械制造 、汽车、航空航天等领域。

2

目的:提高生产效率、降低成本、提高产品质 量和经济效益。

方案2

由于采用普通设备,初期投资成本较低,但生产效率较低,反而 增加生产成本。

方案3

由于采用特种设备,虽然制造成本较高,但可满足特定领域的需 求,提高产品附加值。

各厂家的螺母冷镦工艺可靠性比较

方案1

采用自动化生产线,减少人为操作失误,提高产 品的一致性和可靠性。

方案2

由于人工操作较多,产品质量容易受到操作者技 能水平的影响。

方案3

由于特种设备的维护和操作技术要求较高,若维 护不当或操作失误容易导致生产事故。

06

总结

螺母冷镦工艺在机械制造行业的应用前景

应用领域广泛

螺母冷镦工艺是一种广泛应用 于机械制造行业的基本工艺, 可应用于汽车、航空航天、能

源等领域。

高效、高精度

螺母冷镦工艺具有高效、高精度 的特点,能够实现大批量、高效 率的生产。

螺母生产工艺

螺母生产工艺螺母是一种用于连接螺栓或者螺纹的紧固件,广泛应用于机械、电子、汽车等行业。

它起到固定、连接、紧固的作用,保证机械设备的稳定性和安全性。

下面是一种通用的螺母生产工艺,共分为材料选用、冷镦成型、热处理、表面处理和质量控制五个步骤。

首先,材料选用是螺母生产工艺的第一步。

常见的螺母原材料有碳钢、不锈钢等。

根据使用环境的不同,选择合适的材料具有重要意义。

例如,对于需要防腐蚀的场合,应选择不锈钢材质。

第二步是冷镦成型。

螺母一般都是通过冷镦成型工艺制造而成。

冷镦成型是将圆钢坯放入冷镦机中,经过多道工序压制形成螺母的外形。

这个过程需要严格控制压制的力度和速度,确保螺母的尺寸和质量的一致性。

第三步是热处理。

热处理是为了提高螺母的强度和硬度,使其能够承受较大的拉力和扭矩。

常见的热处理方法有淬火、回火等。

在热处理过程中,需要严格控制温度和时间,避免螺母变形或者产生裂纹。

第四步是表面处理。

表面处理是为了增加螺母的抗腐蚀性能和装饰效果。

常见的表面处理方法有镀锌、镀镍、电镀等。

镀锌是将螺母浸入锌溶液中,通过电解使螺母表面覆盖一层锌层,起到防腐蚀的作用。

镀镍是将螺母浸入镍溶液中,通过电解将镍层沉积在螺母表面,使其更加光亮。

最后一步是质量控制。

螺母作为紧固件,其质量不仅关系到机械设备的稳定性和安全性,还关系到整个生产过程的可靠性。

因此,在生产过程中需要进行严格的质量控制,包括尺寸检验、力学性能测试等。

只有通过质量控制,保证螺母的一致性和稳定性,才能满足不同行业对螺母的需求。

综上所述,螺母生产工艺一般包括材料选用、冷镦成型、热处理、表面处理和质量控制五个步骤。

每个步骤都需要严格控制工艺参数和质量标准,确保螺母的质量和性能。

作为紧固件,螺母在机械设备中扮演着重要的角色,对机械设备的安全和稳定性具有重要意义。

冷镦工艺介绍

冷镦工艺介绍

冷镦工艺是一种金属加工方法,利用压力将金属材料压成所需形状和尺寸的零件。

这种方法适用于许多不同类型的金属,包括钢、铝和铜等。

在冷镦工艺中,精密的金属工具被用来压制金属材料,从而使其变形。

这些工具可以是特殊的模具,也可以是常规的钳子、钳子等。

在压制过程中,金属被迫通过小孔,然后在另一端形成所需的形状和尺寸。

这种工艺的优点之一是它可以很容易地生产出大量的零件,而不需要使用许多不同的工具和机器。

此外,由于材料不需要加热,因此不会出现变形或热裂纹的问题。

冷镦工艺应用广泛,可以生产各种不同类型的金属零件,包括螺栓和螺母、销、轴承和销轴等。

此外,它也可以用于制造汽车和飞机部件,如曲轴和连杆。

总而言之,冷镦工艺是一种高效、环保、精度高的金属加工方法,已经被广泛应用于各种不同的行业和领域。

- 1 -。

六角法兰面锁紧螺母冷镦开裂原因及预防措施

生 产 实 践·应 用 技 术

山西冶金 SHANXI METALLURGY

Total 173 No.3,2018

DOI:10.16525/14-1167/tf.2018.03.27

六角法兰面锁紧螺母冷镦开裂原因及预防措施

张卫新 1,2, 李 芳 3, 张银芳 4, 雷 奎 2, 覃小均 2

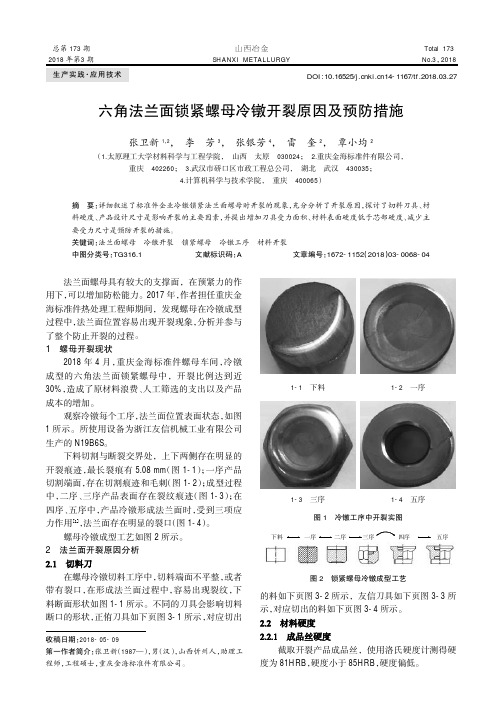

2018 年 4 月,重庆金海标准件螺母车间,冷镦 成型的六角法兰面锁紧螺母中,开裂比例达到近 30%,造成了原材料浪费、人工筛选的支出以及产品 成本的增加。

观察冷镦每个工序,法兰面位置表面状态,如图 1 所示。所使用设备为浙江友信机械工业有限公司 生产的 N19B6S。

下料切割与断裂交界处,上下两侧存在明显的 开裂痕迹,最长裂痕有 5.08 mm(图 1-1);一序产品 切割端面,存在切割痕迹和毛刺(图 1-2);成型过程 中,二序、三序产品表面存在裂纹痕迹(图 1-3);在 四序、五序中,产品冷镦形成法兰面时,受到三项应 力作用[1],法兰面存在明显的裂口(图 1-4)。

2018 年第 3 期

张卫新,等:六角法兰面锁紧螺母冷镦开裂原因及预防措施

窑 69 窑

3-1 正侑刀具

3-2 正侑刀具切料

E

E

图 5 法兰面端面

使用 5%硝酸酒精溶液进行腐蚀,使用 100X 金 相显微镜观察,在螺母螺纹处,即硬度最高的地方存 在较多肉眼无法识别的裂纹,螺纹孔边缘裂纹如图 6 所示。

六角法兰面锁紧螺母如图 8 所示,采用直接冷 镦成型工艺,图示中,六棱住内切圆直径 S,法兰面 直径 D,六棱柱高 H,法兰面高 h。采用 Deform-3D[3] 软件对六角法兰面锁紧螺母进行数值模拟。

冷墩螺栓工艺流程

冷墩螺栓工艺流程冷墩螺栓工艺流程冷墩螺栓是一种常见的连接元件,它被广泛应用于建筑、机械、航空航天等领域。

冷墩螺栓工艺流程非常重要,它直接决定了螺栓的质量和性能。

下面,我们来了解一下冷墩螺栓的详细工艺流程。

首先,螺栓材料的选取非常关键。

通常情况下,冷墩螺栓采用碳素钢材料。

在选材时,需要考虑到螺栓所使用的环境条件,选择相应的材质。

另外,还需要对材料进行化学成分的分析,确保材料的质量符合标准要求。

第二步是加热处理。

冷墩螺栓在加工前需要进行热处理,以提高材料的硬度和强度。

加热处理的温度和时间需要严格控制,通常采用淬火和回火的工艺。

淬火可以使材料迅速冷却,提高其硬度;回火可以消除螺栓内部的应力,增加其韧性。

接下来是冷挤压。

冷墩螺栓是通过冷挤压工艺制成的。

首先,将经过加热处理的螺栓放入冷挤压机中,通过挤压机的作用力,使螺栓的形状发生变化。

在挤压过程中,需要注意挤压力的大小和均匀性,以确保螺栓的质量。

第四步是修整。

冷挤压后的螺栓需要进行修整,使其达到所需的尺寸和形状。

首先,使用切削工具将螺栓的两端切平;然后,使用车床、磨床等机械设备将螺栓加工成标准的形状和尺寸。

修整过程需要严格控制加工的精度和表面质量。

最后一步是表面处理。

为了提高冷墩螺栓的耐腐蚀性和装饰效果,通常会对其表面进行处理。

常见的表面处理方法有镀锌、电镀、喷涂等。

表面处理的选择需要根据具体的应用环境和要求来确定。

以上就是冷墩螺栓的工艺流程。

通过这一系列的工艺步骤,螺栓最终得以制成,具有良好的质量和性能。

冷墩螺栓的工艺流程需要严格控制每个环节,确保每个工艺步骤的准确性和可靠性,以提高螺栓的使用寿命和安全性。

六角法兰面锁紧螺母冷镦开裂原因及预防措施

六角法兰面锁紧螺母冷镦开裂原因及预防措施张卫新;李芳;张银芳;雷奎;覃小均【摘要】详细叙述了标准件企业冷镦锁紧法兰面螺母时开裂的现象,充分分析了开裂原因,探讨了切料刀具、材料硬度、产品设计尺寸是影响开裂的主要因素,并提出增加刀具受力面积、材料表面硬度低于芯部硬度、减少主要受力尺寸是预防开裂的措施.%The cracking phenomenon in the cold heading and locking flange nut of the enterprise is described in detail. The cause of the cracking is fully analyzed. The main factors affecting the cracking are discussed. The cutting tool, the material hardness and the product design size are the main factors affecting the cracking. It is also suggested that increasing the stress area of the tool, lowering the hardness of the material surface below the hardness of the core, and reducing the main force dimension are the measures to prevent cracking.【期刊名称】《山西冶金》【年(卷),期】2018(041)003【总页数】4页(P68-71)【关键词】法兰面螺母;冷镦开裂;锁紧螺母;冷镦工序;材料开裂【作者】张卫新;李芳;张银芳;雷奎;覃小均【作者单位】太原理工大学材料科学与工程学院,山西太原 030024;重庆金海标准件有限公司,重庆 402260;武汉市硚口区市政工程总公司,湖北武汉 430035;计算机科学与技术学院,重庆 400065;重庆金海标准件有限公司,重庆 402260;重庆金海标准件有限公司,重庆 402260【正文语种】中文【中图分类】TG316.1法兰面螺母具有较大的支撑面,在预紧力的作用下,可以增加防松能力。

冷镦成型工艺

紧固件冷镦成型工艺紧固件成型工艺中,冷镦(挤)技术是一种主要加工工艺。

冷镦(挤)属于金属压力加工范畴。

在生产中,在常温状态下,对金属施加外力,使金属在预定的模具内成形,这种方法通常叫冷镦。

实际上,任何紧固件的成形,不单是冷镦一种变形方式能实现的,它在冷镦过程中,除了镦粗变形外,还伴随有正、反挤压、复合挤压、冲切、辗压等多种变形方式。

因此,生产中对冷镦的叫法,只是一种习惯性叫法,更确切地说,应该叫做冷镦(挤)。

冷镦(挤)的优点很多,它适用于紧固件的大批量生产。

它的主要优点概括为以下几个方面:a.钢材利用率高。

冷镦(挤)是一种少、无切削加工方法,如加工杆类的六角头螺栓、圆柱头内六角螺钉,采用切削加工方法,钢材利用率仅在25%~35%,而用冷镦(挤)方法,它的利用率可高达85%~95%,仅是料头、料尾及切六角头边的一些工艺消耗。

b.生产率高。

与通用的切削加工相比,冷镦(挤)成型效率要高出几十倍以上。

c.机械性能好。

冷镦(挤)方法加工的零件,由于金属纤维未被切断,因此强度要比切削加工的优越得多。

d.适于自动化生产。

适宜冷镦(挤)方法生产的紧固件(也含一部分异形件),基本属于对称性零件,适合采用高速自动冷镦机生产,也是大批量生产的主要方法。

总之,冷镦(挤)方法加工紧固件、异形件是一种综合经济效益相当高的加工方法,是紧固件行业中普遍采用的加工方法,也是一种在国内、外广为利用、很有发展的先进加工方法。

因此,如何充分利用、提高金属的塑性、掌握金属塑性变形的机理、研制出科学合理的紧固件冷镦(挤)加工工艺,是本章的目的和宗旨所在。

1 金属变形的基本概念1.1变形变形是指金属受力(外力、内力)时,在保持自己完整性的条件下,组成本身的细小微粒的相对位移的总和。

1.1.1 变形的种类a.弹性变形金属受外力作用发生了变形,当外力去掉后,恢复原来形状和尺寸的能力,这种变形称为弹性变形。

弹性的好坏是通过弹性极限、比例极限来衡量的。